Изобретение касается защиты изделий от коррозии, в частности относится к составам для нанесения металлоконверсионных покрытий на металлическую поверхность химико-термическим методом из неорганического водно-кислотного фосфат-хромат-нитратного композита, содержащего мелкодисперсный порошок наполнителя, и может быть использовано в машиностроительной, судостроительной и других отраслях промышленности.

Известен состав водно-кислотного композита для нанесения покрытий (патент США N 4.319.924, кл. C09 5/10, 1982), содержащий фосфорную кислоту H3PO4 в качестве вещества, поставляющего фосфат-ион PO , в количестве 0,2 0,6 мас. мелкодисперсный порошок металла в качестве наполнителя, поставляющего алюминий, в количестве 1,7 55,2 мас. и воду остальное.

, в количестве 0,2 0,6 мас. мелкодисперсный порошок металла в качестве наполнителя, поставляющего алюминий, в количестве 1,7 55,2 мас. и воду остальное.

Недостатком такого состава является непродолжительное время жизни водно-кислотного композита, выражающееся в "эффекте превращения его в сплошную твердую массу", из-за реакции восстановления хрома 6+ хромат-иона CrO

Наиболее близким к предлагаемому техническому решению является состав водно-кислотного композита для получения покрытий (патент США N 3.395.027, 1968), содержащий фосфорную кислоту H3PO4 и/или ее соль магния Mg(H2PO4)2•3H2O, поставляющую фосфат-ион PO

Недостатком этого состава является слипание частиц алюминия в "песок" в первые четверо суток после приготовления композита под действием фосфат-хромат-нитрат-ионов во время оседания порошка, что требует длительного трудоемкого перемешивания. Кроме того, в связи с указанным, исключается совместное применение порошка цинка с алюминием, т.е. смесь или их сплав, в качестве наполнителя из-за его растворения в таком составе с pH ниже 3 и выше 1 и/или слипания в "песок".

"Песок" увеличивает количество пор в покрытии и/или их размеры, способствуя коррозии.

Таким образом, защитные свойства покрытия из вышеуказанного состава ослабляются слипанием частиц наполнителя в композите.

Изобретение направлено на обеспечение эффекта диспергирования частиц порошка наполнителя в составе фосфат-хромат-нитратного композита с pH ниже 5 и выше 1 с помощью диспергирующей добавки, представляющей собой неорганическое вещество, растворимое в воде и совместимое с кислой средой, не вызывающее восстановления хрома 6+ в хром 3+ в составе композита до процесса обжига в печи, и получение покрытий, обладающих устойчивыми защитными свойствами, в критические первые четверо суток для состава композита.

Это достигается тем, что в состав композита для нанесения металлоконверсионного покрытия на металлическую поверхность, содержащего фосфорную кислоту и/или ее соль магния в качестве вещества, поставляющего PO

Фосфорная кислота 7 14

Хромовый ангидрид 2 10

Азотная кислота 1 10

Оксид магния 3 7

Борный ангидрид 0,02 4,5

Порошок алюминия 30 85

Вода Остальное

Здесь в качестве вещества, поставляющего фосфат-ион, также выбирают соль металла фосфорной кислоты такого, как цинк, алюминий, железо, их сплав или их смесь.

В качестве же вещества, поставляющего хромат-ион и/или дихромат-ион, выбирают соль металла хромовой кислоты (хромового ангидрида), такого как цинк, алюминий, железо, литий, натрий, калий, кальций, их сплав, или соль аммония, или их смесь.

В качестве вещества, поставляющего нитрат-ион, выбирают также соль металла азотной кислоты, такого как цинк, алюминий, железо, литий, натрий, калий, кальций, их сплав, или их смесь.

В качестве вещества, поставляющего металл-ион, выбирают оксид или гидроксид, или крабонат металла, такого как цинк, алюминий, железо, молибден, кобальт, никель, их сплав, или их смесь.

В качестве же наполнителя, поставляющего мелкодисперсный порошок, выбирают такой металл, как цинк, магний, марганец, титан, кремний, иттрий, ниобий, никель, хром, молибден, кобальт, их сплав или их смесь, или же выбирают материал такого соединения, как оксид, карбид, борид, бисилицид, содержащего металл-ионы цинка, магния, алюминия, железа, марганца, титана, никеля, хрома, молибдена, кобальта, их сплав или их смесь.

В качестве вышеназванных наполнителей выбирают порошок дисперсностью до 30 мкм.

Обычно диспергирующий эффект частиц порошка наполнителя в подобных композитах с pH ниже 5 и выше 1 ограничивается использованием сложных органических соединений, например, таких, как алкилфеноксиполиэтоксиалканолов или простых эфиров целлюлозы, являющихся поверхностно-активными веществами или до некоторой степени активными в водной среде, не вступающих в химическую реакцию с составом.

Нами было обнаружено, что обеспечение желаемого эффекта диспергирования наполнителя в указанном композите может достигаться с помощью неорганического вещества, поставляющего борат-ион, например борного ангидрида B2O3, что явилось непредвиденным. Другими подходящими веществами в этой связи могут быть: борная кислота B(OH)3 или ее соли щелочных металлов общей формулы MexB4O7•nH2O, где n 4,5,10 (тетрабораты), например бура Na2B4O7•10H2O, хорошо растворимая в воде; или соли щелочных металлов надборных кислот NaBO(O2)•4H2O или NaBO2•H2O2•3H2O (пероксобораты), тоже хорошо растворимые в воде и выпускаемые промышленностью, или их смесь.

Далее, было обнаружено, что влияние борат-иона на поверхность частиц порошка наполнителя таково, что частицы не слипаются в критические для прототипа 1 4 сут после приготовления композита. Это явилось неожиданным.

При этом выявлено, что получаемое защитное покрытие, например алюминиевое, приобретало сразу устойчивые защитные свойства к воздействию солевого раствора (5% NaCl+1,5 г/л H2O2) и тропическим условиям в отличие от прототипа в указанный период после приготовления композита.

Кроме того, вещество, поставляющее борат-ион в состав композита, не вносило проблемы вспенивания, характерной для органических диспергаторов и ПАВ, и, как следствие, покрытие приобрело компактность, а также оно стало более твердым и получило высокую степень устойчивости к истиранию, превышающие аналогичные свойства у прототипа, что явилось желательным.

Совокупность признаков, обеспечивающая получение указанных технических результатов, отлична от признаков, характеризующих аналог и прототип, и является неожиданной для получения заявляемого состава композита.

Заявляемый состав для нанесения металлоковерсионных покрытий реализован следующим образом.

Предварительно готовили составы композитов, измеряя их pH с помощью иономера ЭВ-74:

(1) фосфат-хромат-нитратный, согласно прототипу содержащий, мас.

Фосфорную кислоту 13

Хромовый ангидрид 4

Азотную кислоту 7

Оксид магния 7

Порошок алюминия 43

Воду Остальное

pH 1,7-2,2;

(2) фосфат-хромат-нитрат-боратный, согласно заявляемому решению, содержащий, мас%

Фосфорную кислоту 7-14

Хромовый ангидрид 2-10

Азотную кислоту 1-10

Оксид магния 3-7

Борный ангидрид 0,02-4,5

Порошок алюминия 30-85

Воду Остальное

pH 1,7-4,5

Вышеуказанные составы композитов использовали для получения из них алюминиевых покрытий в 1,2,3 и 4 сут после приготовления для проверки эффекта диспергирования наполнителя и контроля защитных свойств покрытий.

Для этого на образцы из стали марки 45 размером 50х100х2,5 мм, обезжиренные в ацетоне, наносились указанные составы методом погружения в композит на 3-5 с, с последующим спусканием избытка. Композит предварительно перемешивался до однородной суспензии. Затем подложку, покрытую влажным составом, сушили в конвекционной печи горячим воздухом с температурой выше 60oС, но ниже 110oC, в течение периода времени, достаточного для испарения воды (что составляло от 5 до 15 мин) из нанесенного состава и осаждения остатка, практически связанного с поверхностью образца, но поддающегося стиранию при касании. После такого нагрева образец далее обжигали при температуре выше 250oС, но ниже 560oC в течении 0,1 60 мин. В результате этого остаток резко повышал свою реакционную способность, что сопровождалось уплотнением его объема и химическим взаимодействием с поверхностью подложки. Сухой остаток, свободный от химически связанной воды, достаточно прочно сцеплялся с образцом тонким интерметаллическим слоем, образуя водонепроницаемое покрытие, стойкое к коррозии и истиранию. В указанном режиме покрытие наносилось дважды, т. е. в два слоя, переворачивая образец на 180o при нанесении второго слоя погружением в композит, что выравнивало толщину покрытия по всей площади подложки. Готовые покрытия представляли собой пластинки светлого цвета с толщиной от 10 до 15 мкм.

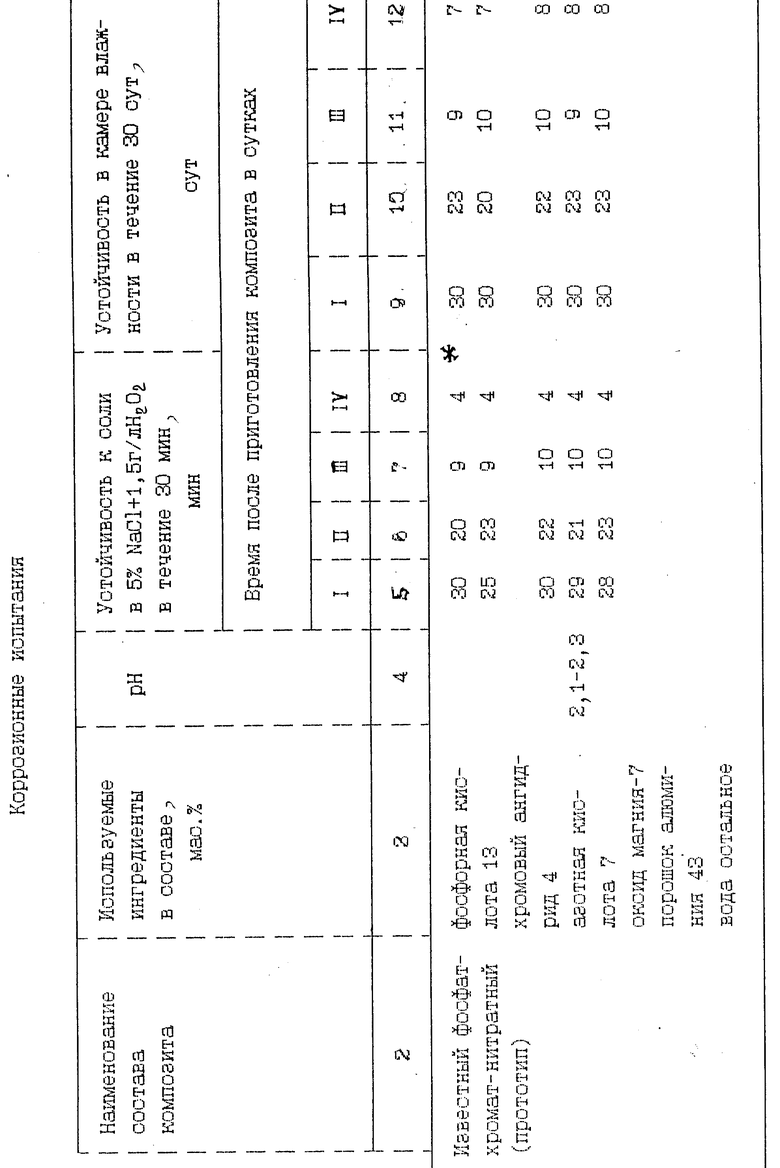

Защитные свойства полученных покрытий явились критерием эффекта дисперсности наполнителя в композите и выявились при помощи коррозионных испытаний двух видов.

При первом сравнительном коррозионном испытании использовался ускоренный метод, для чего образцы с покрытиями помещались в водный раствор соли, содержащий: хлористого натрия NaCl 5 мас. и перекиси водорода H2O2 1,5 г/л, pH 6,0-6,5, при комнатной температуре. Коррозия измерялась с помощью секундомера визуально до появления первых желтых точек на покрытии или пожелтении прозрачного испытательного раствора, обогащенного кислородом, в течение 30 мин. Раствор менялся каждые 3 мин.

Второй вид климатические испытания проводились в камере влажности, имитирующей тропические условия согласно ГОСТ-В20.57.306-76: относительная влажность 95,3% температура 55oC, куда образцы с покрытиями помещались на срок до 30 сут. Проводился ежедневный осмотр образцов до появления первых следов коррозии в виде красных точек, поражающих до 3% поверхности покрытия.

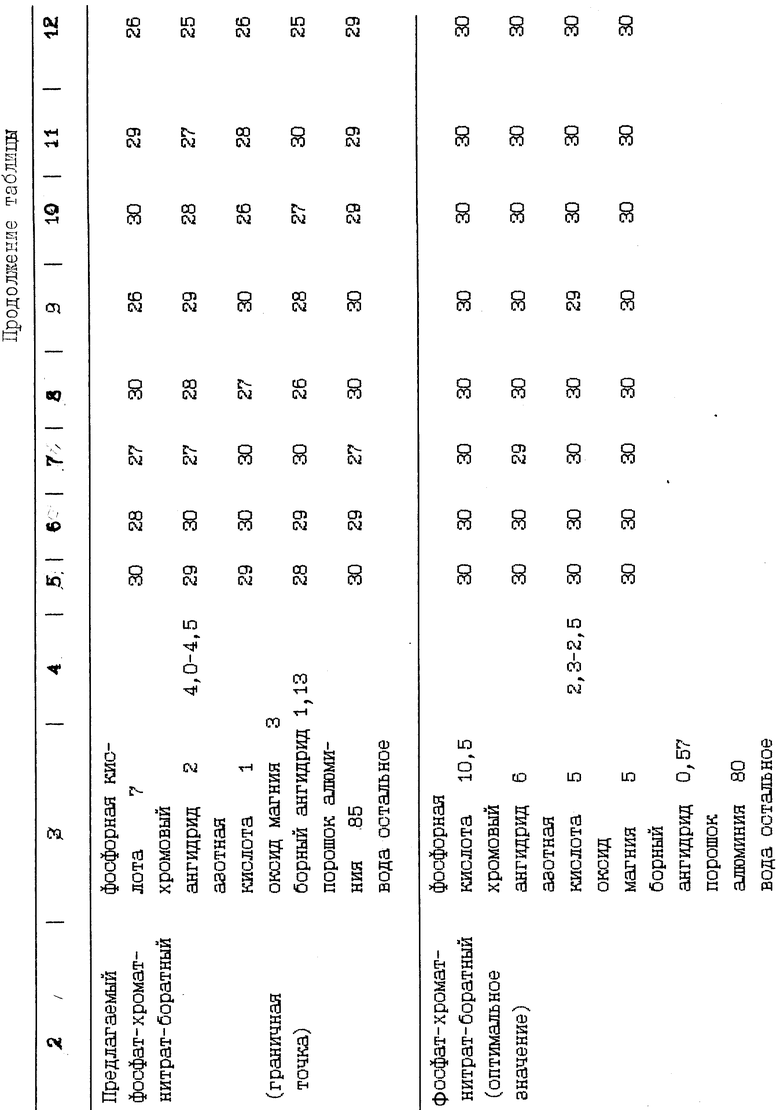

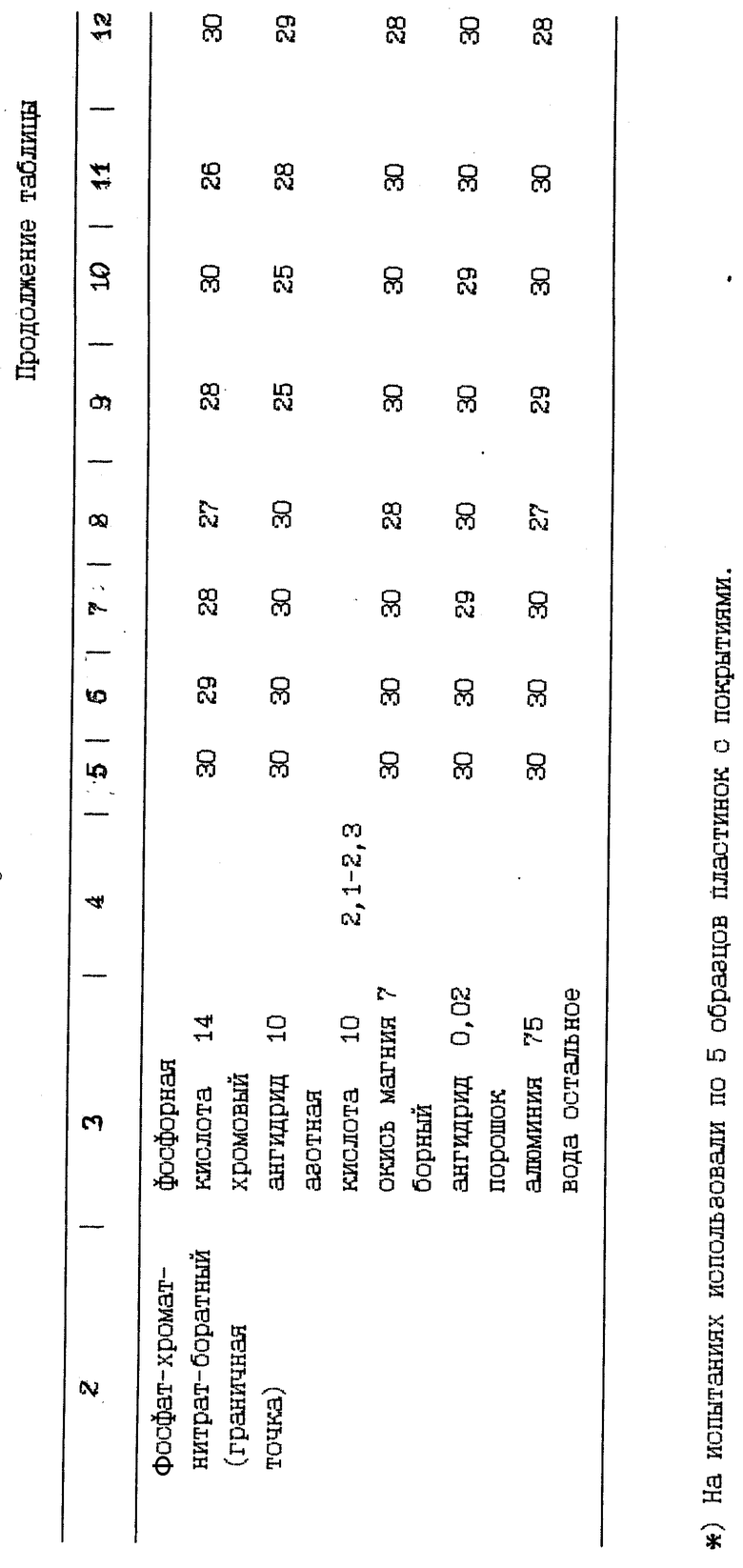

Результаты этих испытаний приведены в таблице. Из таблицы видно, что алюминиевые покрытия из алюминиевого фосфат-хромат-нитрат-боратного композита в испытаниях на устойчивость к соли превосходят защитные свойства покрытий из известного фосфат-хромат-нитратного композита-прототипа, для которого на 3 сут после составления композита стойкость покрытий из него равна 9 мин, на 4 сут снижается до 4 мин (столбцы 7,8), а у заявляемого без следов коррозии в течение всего времени испытаний, что составило 28-30 мин (столбцы 5,6,7,8). Это говорит о том, что в композите прототипа с течением времени произошло слипание частиц порошка алюминия под воздействием фосфат-хромат-нитратного связующего, а у заявляемого технического решения нет.

Из таблицы также видно, что испытания в камере влажности алюминиевых покрытий из состава композита-прототипа с возрастом 1 и 2 сут после приготовления выдержали в течение 20-30 сут: при возрасте состава в 3 сут - устойчивость снизилась до 9-10, а при возрасте состава в IV сут после приготовления устойчивость упала до 7-8 сут (столбцы 9,10,11,12). Причина снижения защиты та же увеличение количества "песка" в композите с течением времени.

Алюминиевые покрытия из заявляемого технического решения (оптимальное значение N 3, столбец 1) выдержали испытания в камере влажности (столбцы 9, 10, 11, 12) в течение всего срока 30 сут без следов коррозии. Покрытия из составов композитов, соответствующих граничным точкам (N 2,4, столбец 9), выдержали испытания в течение 28-30 сут, с возрастом в 1 сут, что также лучше, чем у прототипа на вторые сутки после приготовления состава покрытия из него получаются со сниженной защитой с 30 сут до 20-23 сут (столбец 9,10).

Улучшения у заявляемого технического решения достигаются с помощью вышеуказанной неорганической диспергирующей добавки, представляющей собой вещество, поставляющее борат-ион в состав композита для получения конечного состава.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОМПОЗИЦИИ ДЛЯ ПРЕДВАРИТЕЛЬНОЙ ОБРАБОТКИ И СПОСОБЫ НАНЕСЕНИЯ ПОКРЫТИЯ НА МЕТАЛЛИЧЕСКУЮ ПОДЛОЖКУ | 2008 |

|

RU2447193C2 |

| Способ получения композиционного металл-алмазного покрытия на поверхности медицинского изделия, дисперсная система для осаждения металл-алмазного покрытия и способ ее получения | 2020 |

|

RU2746730C1 |

| КОМПОЗИЦИЯ ДЛЯ ПРЕДВАРИТЕЛЬНОЙ ОБРАБОТКИ | 2017 |

|

RU2751038C2 |

| Раствор для хроматирования оцинкованной стали | 1982 |

|

SU1113425A1 |

| ГЕРМЕТИЗИРУЮЩАЯ КОМПОЗИЦИЯ | 2017 |

|

RU2722953C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА ДЕГИДРИРОВАНИЯ ПАРАФИНОВЫХ УГЛЕВОДОРОДОВ | 2007 |

|

RU2325227C1 |

| Способ получения композиционного металл-дисперсного покрытия, дисперсная система для осаждения композиционного металл-дисперсного покрытия и способ ее получения | 2020 |

|

RU2746863C1 |

| Способ получения композиционного металл-дисперсного покрытия, дисперсная система для осаждения композиционного металл-дисперсного покрытия и способ ее получения | 2020 |

|

RU2746861C1 |

| Композиционное металл-алмазное покрытие, способ его получения, дисперсная система для осаждения композиционного металл-алмазного покрытия и способ ее получения | 2019 |

|

RU2706931C1 |

| СИСТЕМЫ И СПОСОБЫ ДЛЯ ОБРАБОТКИ МЕТАЛЛИЧЕСКОЙ ПОДЛОЖКИ ПОСРЕДСТВОМ КОМПОЗИЦИИ ДЛЯ ТОНКОПЛЕНОЧНОЙ ПРЕДВАРИТЕЛЬНОЙ ОБРАБОТКИ И ГЕРМЕТИЗИРУЮЩЕЙ КОМПОЗИЦИИ | 2017 |

|

RU2734961C2 |

Состав композита для нанесения металлоконверсионного покрытия на металлическую поверхность химико-термическим методом содержит, мас.%: 7 - 14 вещества, поставляющего фосфат-ион; 2 - 10 вещества, поставляющего хромат-ион и/или дихромат-ион; 1 - 10 вещества, поставляющего нитрат-ион; 3 - 7 вещества, поставляющего металл-ион; 0,02 - 4,5 вещества, поставляющего борат-ион; 30 - 85 наполнителя из мелкодисперсного порошка металла; остальное вода. 9 з.п. ф-лы, 1 табл.

Вещество, поставляющее фосфат-ион 7 14

Вещество, поставляющее хромат-ион или дихромат-ион 2 10

Вещество, поставляющее нитрат-ион 1 10

Вещество, поставляющее металл-ион 3 7

Вещество, поставляющее борат-ион 0,02 4,5

Наполнитель из мелкодисперсного порошка металла 30 85

Вода Остальное

2. Состав по п.1, отличающийся тем, что в качестве вещества, поставляющего фосфат-ион, он содержит фосфорную кислоту, в качестве вещества, поставляющего хромат-ион хромовый ангидрид, в качестве вещества, поставляющего нитрат-ион азотную кислоту, в качестве вещества, поставляющего металл-ион оксид магния, в качестве вещества, поставляющего борат-ион, - борный ангидрид, в качестве наполнителя порошок алюминия.

| Патент США N 3395027, кл | |||

| Способ приготовления хлебного вина | 1925 |

|

SU424A1 |

Авторы

Даты

1997-10-27—Публикация

1994-11-24—Подача