Настоящее изобретение касается усовершенствованного сжигания и утилизации топливных газов. В одном предпочтительном примере реализации описаны способы и устройство, которые используют газы из шахт, из органических отходов и тому подобного, которые имеют незначительную энергетическую ценность и которые не используются.

В данном описании выражение "топливный газ" следует понимать как горючий газ, такой как метан или метаносодержащие газы, как например, природный газ, каменноугольный газ, газ из органических отходов, газ сточных вод и подобные газы, а также газы, содержащие окись углерода, например газы доменных печей, сталелитейной промышленности, генераторные газы и т.д. Эти горючие газы также могут содержать примеси, такие как азот, двуокись углерода и воздух. В некоторых случаях, например в случае использования вентиляционного воздуха шахт, газы могут быть в значительной степени разрежены и соотношение такого горючего газа с воздухом должно быть или ниже низшего предела взрываемости, или выше высшего предела взрываемости смеси. Кроме того, "топливный газ" может включать смесь с целевой примесью воздуха с горючим газом.

В данном контексте, "топливный газ", подаваемый в камеру сгорания, согласно настоящему изобретению следует понимать как смесь горючего газа (газов) и воздуха, которая находится ниже низшего предела взрываемости этой смеси.

Предшествующий уровень техники

Многие низкокачественные виды топлива, например доменный газ, и сильно разреженные топочные газы, например содержащий метан вентиляционный воздух каменноугольных шахт, сжигаются в факеле или выпускаются в атмосферу, и поэтому не используются с выгодой из-за проблем, главным образом связанных с чрезвычайно высокой стоимостью принятых технологий, и/или недоступностью подходящих технологий и дешевого оборудования, обеспечивающих коммерческое использование топлива. Для того чтобы использовать этот вид топлива, необходимо подвергнуть сжатию огромные количества этих топливных газов и массы потока, проходящего стадии сжатия и расширения газовой турбины, и связанные с этим проблемы сжигания таковы, что газовые турбины стандартной конструкции не могут быть использованы.

Следующая проблема использования газовых турбин с целью утилизации разреженных топливных газов заключается в том, что по существу весь газ должен быть сжат до достижения давления, превышающего давление сгорания турбины для подачи его в турбину в качестве топлива, и это сжатие требует дорогостоящего оборудования и большого потребления энергии.

В каменноугольных шахтах, насыщенных газом, извлечением метана можно удалить часть всего количества метана в каменноугольном пласте при разработке подземным способом, при этом эта часть представляет собой поток топливного газа метана, смешанного с воздухом и другими загрязняющими примесями, например двуокисью углерода. Соотношение метана, извлекаемого такой технологией, обычно составляет менее 50% от общего количества метана, выбрасываемого при разработке, при этом большая часть метана выходит в вентиляционном воздухе шахты. Содержание метана в вентиляционном воздухе в этих шахтах обычно составляет от 0,8 до 1,0%. Было предложено использовать этот газ, который в противном случае никак не используется, в газовых турбинах целиком или как часть подаваемого в турбину воздуха. Хотя было обнаружено, что современные высокоэффективные и экономичные газовые турбины не подходят для такого режима, так как необходимое общее соотношение топливного метана и воздуха для таких турбин обычно превышает 2% и обычно ближе к 3%, так что даже, если подаваемый метан в воздушной смеси, содержащей метан, может сгорать, и даже при объемном содержании метана в воздухе в количестве 1% будет обеспечена приблизительно только одна треть потребности турбины в топливе. В такой турбине не могут эффективно использоваться потоки газа из таких шахт, даже если будут решены проблемы сгорания, и газ, полученный при дренировании шахт, будет использоваться в качестве дополнительного топлива.

Следующей проблемой использования потоков такого разреженного топливного газа является то, что современные турбины высокой мощности обычно используют свыше 15% общего потока воздуха для охлаждения и продувки. Следовательно, значительная часть метана во всасываемом воздухе минует стадию сгорания, поэтому топливо в этом воздухе не может быть использовано и расходуется впустую. Кроме того, известно, что метан, минуя стадию сгорания и добавленный к потоку газообразного продукта сгорания, при промежуточных температурах может образовывать активные радикалы, такие как метилгидроксильные радикалы, которые способствуют превращению азотных окисей, образованных в стадии сгорания, в токсичную и ярко выраженную двуокись азота.

Некоторые неочищенные газы, например газы, получаемые после обработки сточных вод, обработки органических отходов, газы из каменноугольных пластов и другие подобные газы могут содержать высокие концентрации двуокиси углерода, превышающие 70% от объема. Сгорание таких газов очень затруднено, если вообще возможно, в обычных газовых турбинах и других подобных системах сгорания.

В статье, озаглавленной "Устранение выбросов метана каменноугольной шахты" (журнал Австралийского Института Энергии от июня 1992 года), написанной автором настоящего изобретения, было предложено подавать метан, содержащий вентиляционный воздух каменноугольной шахты, в газовые турбины, однако это предположение было сделано до того, как стали понятны все связанные с этим проблемы, о которых говорилось выше. Тогда было предложено использовать водное уплотнение для предотвращения воспламенения и изоляционное средство между шахтой и системой сгорания турбины, а также специальный регулирующий клапан для изменения количества воздуха для разрежения, чтобы обеспечить безопасность работы турбины, если метан в вентиляционном воздухе превысит заданный наивысший уровень. Эта предложенная система тоже представляла проблему, так как была относительно сложна, и из-за того, что турбина, без средства обеспечения безопасности, работает с содержанием метана в воздухе приблизительно 3% или выше при неполном сгорании. Это было бы недопустимо близко к низшему пределу взрываемости метана в воздухе.

Еще одна проблема заключается в том, что если смесь топливного газа в воздухе должна быть обеспечена для всасывания в газовую турбину или подачи в камеру сгорания, и смесь должна быть ниже низшего предела взрываемости, взрывчатые смеси будут находиться в неустойчивом состоянии в точке смешения. Для газовых турбин и больших промышленных установок желательны небольшие падения давления в стадии смешения, и опасность и величина любого возможного взрыва должна быть минимальной, несмотря на огромные объемы воздуха и топливного газа, которые необходимы для газовых турбин и промышленных печей.

Несмотря на выгоду утилизации отходящих газов, промышленники, изготавливающие турбины, до сих пор не предложили подходящей конструкции турбины.

В основном образование окиси азота (NOX) во время сгорания топливных газов является общей проблемой широкого диапазона отопительных систем, таких как коммерческие и промышленные камеры сгорания, печи, газовые турбины и т. д. Во многих случаях необходимая температура дымовых газов, образованных в процессе сгорания значительно ниже, чем температура пламени сжигаемого газа, однако уровень NOX в получаемом газе определяется температурой пламени, а не температурой окончательных смешанных газов. Типично для этой проблемы то, что сгорание топлива в газовых турбинах, где дымовые газы требуются при температурах порядка от 850oC до 1200oC, но где уровни NOX определяются состоянием пламени в камере сгорания, даже при очень современных конструкциях горелок, которые должны снижать NOX в отработанных газах до количества ниже 20 частей на миллион, снижение выделения NOX до уровня ниже 10 частей на миллион считается достижимым только с использованием очень специфических систем сгорания, например каталитических устройств.

В каталитических системах сгорания обычно используются катализаторы на основе благородных металлов, таких как платина и палладий, которые являются труднодоступными и дорогостоящими элементами и которые к тому же легко подвергаются отравлению примесями, содержащимися в некоторых топливных газах, одним примером чего является присутствие силанов в газах органических отходов.

Следующая проблема сгорания возникает, когда имеется смесь газообразного топлива и воздуха и уровень топлива в воздухе ниже низшего предела воспламеняемости смеси, и поэтому сгорание невозможно при использовании обычной, в настоящее время доступной некаталитической технологии, без необходимого дополнительного топлива для инициации и поддержания сгорания.

Известно использование воздуха, загрязненного углеводородом, в газовых турбинах для сжигания загрязняющей примеси и использования ее в качестве части топлива турбины, но обычно только там, где загрязняющая примесь составляет небольшую часть топлива. Эта технология используется, главным образом, для уменьшения выделения загрязняющей примеси и не может беспрепятственно использоваться для обеспечения значительной части потребности газовой турбины в топливе, при работе обычных газовых турбин, вследствие того, что обычные камеры сгорания имеют определенные ограничения.

Ближайшим аналогом заявленной группы изобретений является патент Великобритании N 989054, кл. F 23 C 11/00, 1965, из которого известна камера сгорания для сжигания топливных газов, содержащая емкость, имеющую вход для подачи топливного газа, зону сгорания и выход, способ сжигания топливных газов, система газовой турбины для утилизации топливного газа для получения энергии, способ утилизации топливного газа в газовой турбине для получения полезной энергии. Известный способ не решает указанных выше проблем.

Задачей настоящего изобретения является устранение или по крайней мере уменьшение одной или более упомянутых проблем предшествующего уровня техники.

Описание изобретения

В соответствии с первым аспектом, предлагается камера сгорания для сжигания топливных газов, содержащая емкость, имеющую вход для подачи топливного газа, зону сгорания и выход, группу полых труб, имеющих один конец, открытый для подаваемого топливного газа, а другой конец, открытый в зону сгорания, при этом трубы расположены на расстоянии одна от другой таким образом, что снаружи трубы образуют путь для выхода газообразного продукта горения из зоны сгорания, проходящего до выхода из емкости, при этом тепло газообразного продукта горения частично передается непосредственно входящему газу внутри труб для его подогрева, причем соотношение подаваемого топливного газа с воздухом меньше, чем низший предел взрываемости для этого топливного газа, и сгорание в указанной зоне происходит путем реакции или самосгорания подогретого топливного газа.

Камера сгорания может также включать средства перегородок между указанными трубами для образования извилистого выходного пути. Трубы могут быть расположены продольно емкости и указанные вход и выход могут быть расположены вблизи одного конца емкости, а зона сгорания находится на другом конце емкости. Трубы могут располагаться в виде шестиугольника с помощью средств перегородок, выполненных из гильз в форме шестиугольника, установленных над трубами и обеспечивающих взаимное соединение прилегающих гильз. Кроме того, может быть обеспечена горелка вблизи зоны сгорания для подогрева зоны сгорания до температуры сгорания перед введением топливного газа в камеру сгорания.

В соответствии с другим аспектом, предлагается способ сжигания топливных газов, содержащий следующие стадии: подогрев подаваемого топливного газа, имеющего соотношение с воздухом меньшее, чем низший предел взрываемости для этого топливного газа, теплом, отдаваемым предварительно сожженным топливным газом;

сохранение нагретого топливного газа в течение периода времени, достаточного для возникновения реакции или самосгорания;

выпуск продукта сгорания топливного газа по извилистому пути, который осуществляет прямой теплообмен с подаваемым топливным газом через поверхность теплообмена.

Предпочтительно, имеется дальнейшая стадия предварительного нагрева зоны сгорания до температуры, достаточной для того, чтобы вызвать сгорание подогретого топливного газа, после его введения в зону сгорания.

В соответствии с дальнейшим аспектом, предлагается система газовой турбины для утилизации топливного газа, с целью получения полезной энергии, включающая:

ступень сжатия, принимающую топливный газ и выдающую сжатый топливный газ;

камеру сгорания, принимающую сжатый топливный газ, имеющий соотношение с воздухом меньшее, чем низший предел взрываемости для этого топливного газа и подогревающую сжатый топливный газ теплообменом от сожженного топливного газа перед сожжением подогретого топливного газа, при этом сгорание происходит в реакции или самосгоранием;

ступень расширения, механически связанную со ступенью сжатия и принимающую продукт сгорания топливного газа, при этом энергия расширения превращается в полезную энергию вращения.

В предпочтительном виде, отходящий расширенный газ из указанной ступени расширения проходит к теплообменнику, чтобы отдать тепло сжатому топливному газу перед камерой сгорания. Кроме того, со ступенью расширения связан электрический генератор для превращения энергии вращения в электрическую энергию или воздушный компрессор для использования энергии вращения для обеспечения сжатого воздуха.

В системе газовой турбины по меньшей мере часть запаса сжатого воздуха возвращается для охлаждения и/или продувки по меньшей мере указанного соединения между ступенью сжатия и ступенью расширения.

Система газовой турбины также содержит котел-утилизатор, принимающий отходящий газ из теплообменника для образования пара для воды, подаваемой котлу-утилизатору.

Смесь может быть образована на ступени смешивания, включающей трубопровод либо для воздуха, либо топливного газа с концентрацией ниже низшего предела взрываемости, на пути которого находится множество труб, принимающих топливный газ с концентрацией выше высшего предела взрываемости, при этом в трубах имеется множество отверстий для того, чтобы дать возможность указанному топливному газу с концентрацией выше высшего предела взрываемости смешиваться либо с воздухом, либо с топливным газом с концентрацией ниже низшего предела взрываемости.

Наиболее целесообразно, топливный газ содержит метан.

Пропорция метана к воздуху сжатого топливного газа предпочтительно составляет ≤2%.

Подаваемый топливный газ может быть смесью газа от дренирования каменноугольной шахты и вентиляционного воздуха.

Ступень сгорания содержит камеру сгорания, описанную выше.

Изобретение далее предлагает систему газовой турбины, как было изложено выше, включающую компрессор, который также упомянут выше как ступень сжатия.

Изобретение также предлагает способ утилизации топливного газа в газовой турбине для получения полезной энергии, включающей стадии:

сжатие топливного газа, имеющего соотношение с воздухом меньшее, чем низший предел взрываемости для этого топливного газа;

подогрев сжатого топливного газа перед сжиганием с помощью тепла, отдаваемого предварительно сожженным топливным газом;

сжигание подогретого топливного газа в реакции или самосгоранием;

выпуск продукта сгорания топливного газа путем, который непосредственно осуществляет прямой теплообмен с подаваемым топливным газом через поверхность теплообмена;

расширение продукта сгорания газа для получения полезной энергии.

Целесообразно включить следующую стадию нагрева сжатого топливного газа путем теплообмена от отходящего газа после стадии расширения.

Описание чертежей.

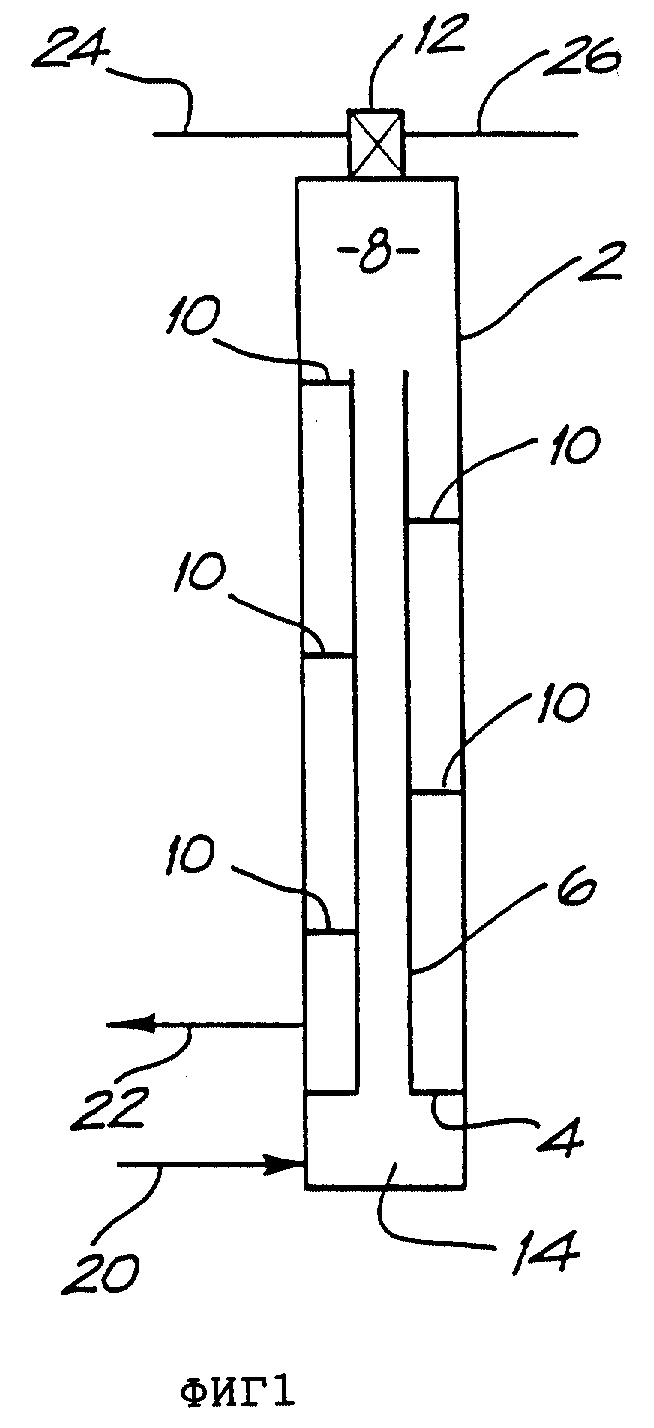

Фиг. 1 показывает вид сбоку в поперечном сечении камеры сгорания согласно настоящему изобретению;

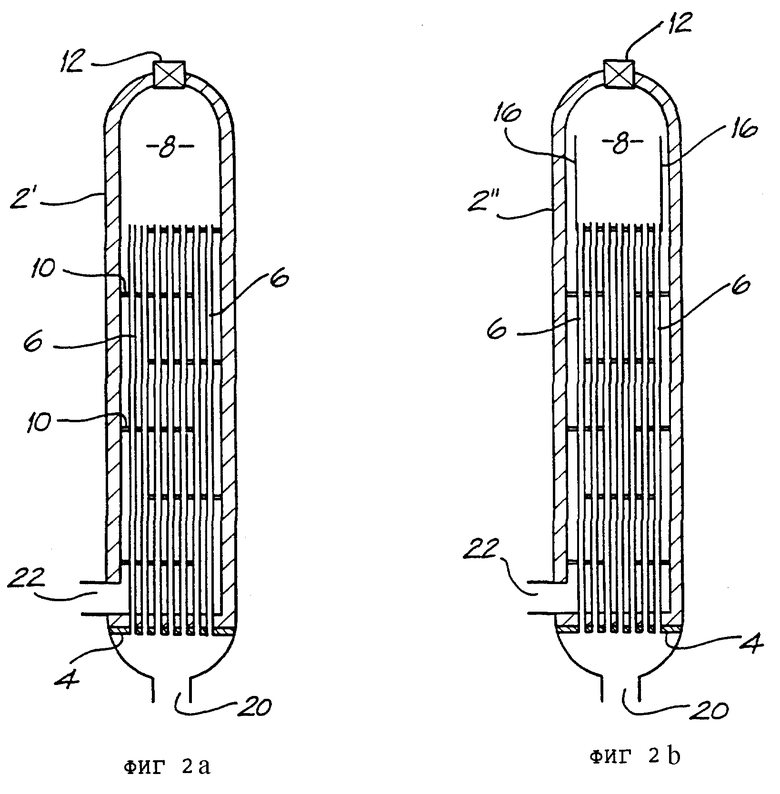

Фиг. 2a и 2b показывают следующие примеры реализации камеры сгорания;

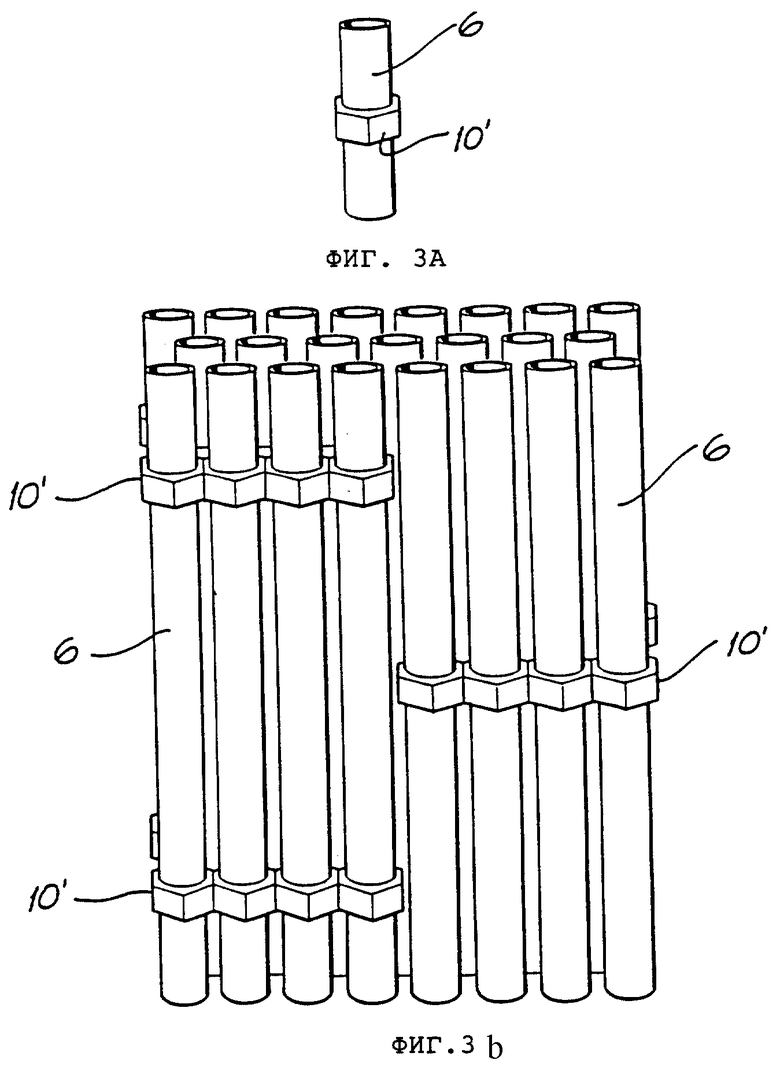

Фиг. 3 показывает деталь составной теплообменной трубы;

Фиг. 3b показывает расположение составной трубы фиг. 3a;

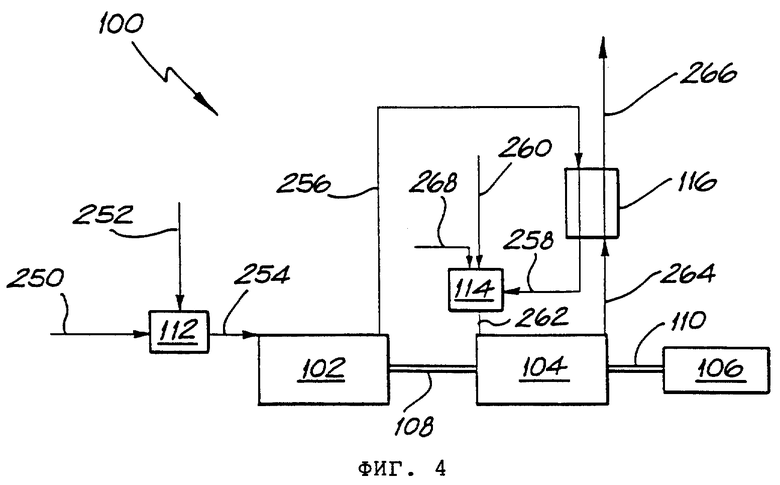

Фиг. 4 схематично изображает установку для утилизации газов от дренирования каменноугольной шахты и вентиляционных газов для получения электрической энергии;

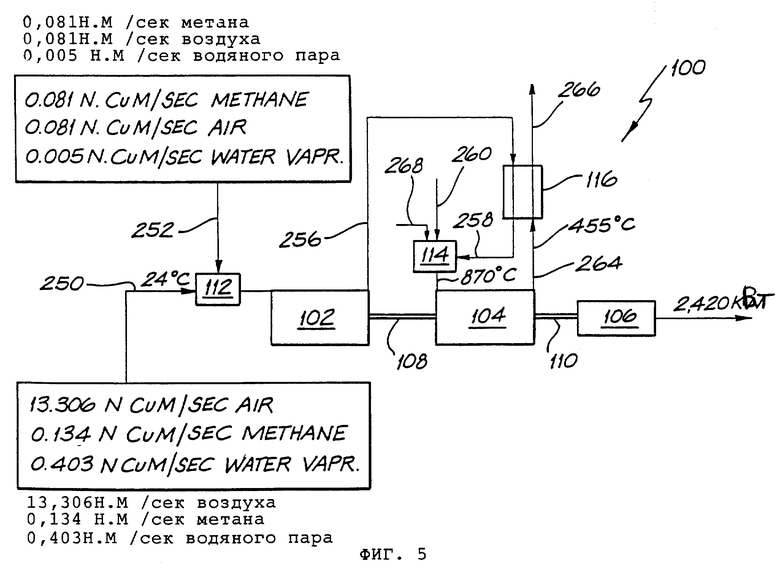

Фиг. 5 - то же устройство фигуры 4, с указанием рабочих параметров;

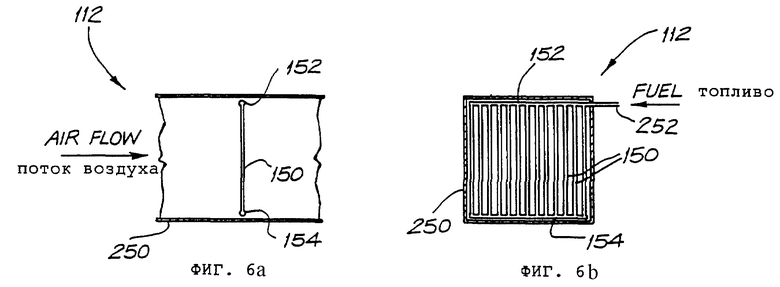

Фиг. 6a и 6b показывают деталь устройства для смешения газов;

Фиг. 7 показывает детали зоны смешения газов в устройстве для смешения газов.

Предпочтительный пример реализации изобретения

Предпочтительный пример реализации изобретения теперь будет описан более подробно со ссылкой на фиг. 1, которая показывает в упрощенном виде камеру сгорания 2.

Топливный газ (т.е. метан), содержащий дымовой газ на обычном уровне ниже низшего уровня взрываемости, подаваемый во входной коллектор 14 камеры сгорания 2 через трубопровод 20 для прохождения за трубчатую пластину 4 в трубу 6 теплообмена, где газ должен нагреваться до его температуры воспламенения перед поступлением в зону сгорания 8. Высокая температура вместе с объемом высокотемпературной зоны сгорания 8 обеспечивает необходимое время выдержки для реакции и самосгорания топливного газа вследствие реакций, вызываемых свободными радикалами. Сгорание таким образом является спонтанным по своей природе, при этом содержание метана в газе превращается в двуокись углерода и водяной пар. Устранение необходимости обеспечивать пламя для сгорания означает, что будет получено низкое содержание соединений NOX, например, доходящее до < 5 частей на миллион.

Горячие газы, выходящие из зоны сгорания 8, проходят по внешней стороне труб теплообмена, при этом газы смешиваются и направляются по внешним поверхностям рядами перегородок 10 извилистым или кружным путем перед выходом через трубу 22, по существу сгоревшими и при температуре, необходимой для подачи в ступень расширения газовой турбины.

Камера сгорания 2 имеет подходящую обшивку из изоляционного материала и имеет теплоустойчивую внутреннюю обшивку, например керамические плитки и/или кольца. Если труба 6 выполнена из неметаллического материала, например карбида кремния, труба цементируется в металлическую трубчатую пластину 4 и последняя снабжается подходящей изоляцией против воздействия высокотемпературных дымовых газов на стороне, соответствующей выходной трубе 22.

Камера сгорания 2 доводится до рабочей температуры горелкой 12, в которую отдельно подается топливо из трубопровода 24 и воздух из отдельного трубопровода 26, оба из которых могут выходить из того же источника топлива и воздуха в подающем трубопроводе 20. Как только достигается рабочая температура (для метана приблизительно >1000oC), горелка 12 перекрывается и охлаждается непрерывной небольшой струей воздуха, поступающей только в горелку 12. Горелка может также служить как растопочная горелка при низких номинальных режимах работы.

Фиг. 2 показывает типичное предпочтительное устройство камеры сгорания на основе упрощенного изображения камеры сгорания 2', описанной выше. Обеспечена группа теплообменных труб 6, нижний конец каждой из которых открыт для подающего трубопровода 20. Перегородки 10 установлены как обычно, для отражения поперечного потока. Фигура 2b показывает подобную камеру сгорания 2'' с удлиненными пластинами 16, установленными для обеспечения непрерывного потока вверх, после чего следует разделенный поток, направленный вниз в зону теплообмена.

Фиг. 3a показывает часть трубы из карбида кремния с перегородкой, имеющей форму шестиугольника, сделанной заодно с трубой 6, в то время как фигура 3b показывает группу труб 6, где шестиугольные перегородчатые опоры 10' расположены в шахматном порядке для обеспечения извилистого пути к выходной трубе 22, что обеспечивает эффективный теплообмен.

Пример

В одном примере реализации, камера сгорания 2'' используется для отопления турбины (типа Centaur 3000R), работающей на рекуперированном газе с камерой сгорания, расположенной снаружи корпуса турбины, где топливо, например метан, подается в турбину вместе с входящим воздухом. Турбина имеет следующие основные размеры и характеристики:

подаваемый поток газа воздуха/метана - 17,4 кг/сек

температура на входе воздуха/метана - 400oC

температура продукта сгорания газа на выходе - 850oC

внутренний диаметр камеры сгорания - 1,190 мм

анализ насыщен водой при температуре 24oC и атмосферном давлении 1,6% метана (объем/объем сухой основы) 98,4% воздуха (объем/объем сухой основы)

Трубы:

N труб - 1,794

внешний диаметр трубы (расположение на расстоянии с треугольным шагом) - 19 мм

длина трубы - 2,000 мм

номер перегородок - 5

верх труб к верху камеры сгорания - 1000 мм

Трубы имеют толщину 2 мм, выполнены из сплава (Sandvik 253-MA), снабжены мелкими зубцами изнутри и имеют электропокрытие из никеля. Трубчатая пластина 4 и перегородки 10 также выполнены из сплава Sandvik 253-MA. Внешние (высокотемпературные) поверхности труб могут быть покрыты керамической окисью, например Mullite.

Камера сгорания, описанная выше, используется также в газовых турбинах, печах для рафинирования и других видах промышленных печей.

В еще одном примере реализации, трубы 6 могут иметь установленные в них стержни из пористого керамического материала, которые могут быть пропитаны известными катализаторами, как например, никель, для метаносодержащих видов топлива, или известными катализаторами на основе окиси цинка для видов топлива, содержащих окись углерода.

Следующий пример реализации изобретения будет описан со ссылкой на фигуру 4, применительно к использованию вентиляционного воздуха каменноугольной шахты с загрязняющей примесью метана и газом от дренирования шахты, где показана газовая турбина 100 общего типа. Ступень сжатия 102 газовой турбины соединена со ступенью расширения 104 приводным валом 108. В свою очередь, ступень 104 соединена с электрическим генератором 106 следующим приводным валом 110. Выходная мощность генератора 106 является энергией, полученной от вентиляционного воздуха шахты и газа от дренирования, и может подаваться в электрическую сеть, представляя собой таким образом товарную ценность.

Вентиляционный воздух каменноугольной шахты с примесью метана проходит по входной трубе 250 к устройству для смешения 112, в которое затем добавляется регулируемое количество газа от дренирования шахты, подаваемого другой входной трубой 252. Смесь затем проходит через выходную трубу 254 под воздействием всасывания компрессором 102 газовой турбины.

Сжатый воздух, содержащий метан, затем выходит из компрессора 102 через выходную трубу 256 для прохождения в рекуператор 116, в котором он нагревается способом теплообмена и проходит через трубу 258 в камеру сгорания 114. Камера сгорания 114 имеет конструкцию в соответствии с описанием фигур 1-3b, и для этого примера, в соответствии с описанием следующего примера. Горячие (дымовые) газы, выходящие из камеры сгорания 114, проходят через трубу 262 на ступень расширения 104.

Отходящий газ из стадии расширения 104 выходит через выходную трубу 264 для прохождения через рекуператор 116, и охлажденные отходные газы затем покидают рекуператор 116 через выходную трубу 266 в атмосферу.

Отходящий охлажденный газ турбины может поступать в котел-утилизатор после выхода из рекуператора 116 для того, чтобы вырабатывать пар для охлаждения дисков турбины, подшипников и других частей турбины, которые обычно охлаждаются воздухом от компрессора турбины, вследствие чего весь или почти весь воздух с примесью метана (топливный газ), всасываемый в турбину, пропускается через систему сгорания.

Растопочное топливо для турбины, в данном случае дистиллят топлива, подается в камеру сгорания 114 через трубопровод 260 вместе с воздухом для горелки, который подается через другой трубопровод 268.

В большинстве случаев применения будет использовано несколько турбин и работать они будут близко к своей расчетной мощности. Главные изменения нагрузок могут осуществляться отключением отдельных турбин, а некоторые изменения целевой нагрузки турбин может осуществляться путем изменения температуры, установленной для газа, выходящего из камеры сгорания 114 в выходной трубе 262. Изменение нагрузки также может осуществляться путем изменения скорости прохождения потока топлива через турбину с помощью известных средств, например использования варьируемых входных лопастей, встроенных в ступень компрессора 102 и ступень расширения.

В следующем предпочтительном варианте этого изобретения, в газовой турбине 100, показанной на фигуре 4, по существу все ее потребности в топливе заключаются в подаче метана во входящем воздухе и регулированном нагнетании топливного газа во всасывающую струю компрессора 102. Такие турбины, как например, Westinghouse CW191 PG и Solav Centaur 400 R, из которых обе в данный момент не производятся, а также турбины General Electric Frame-1, Frame-2 и Frame-5, которые считаются старыми и устаревшими конструкциями, идеально подходят для использования в примерах реализации изобретения.

Перечисленные модели турбин при модификации, заключающейся во включении описанной камеры сгорания 114, не будут работать с содержанием метана во всасываемом воздухе, превышающем 2,0% от объема, что значительно ниже низшего предела взрываемости для метана в воздухе. Когда турбина используется для всасывания вентиляционного воздуха шахты, сама турбина становится эффективным контролирующим средством, параллельным и независящим от любых регулирующих аналитических инструментов или других предохранительных устройств, используемых в шахтах.

Фигуры 6a и 6b показывают детали конструкции трубопровода, где входящий вентиляционный воздух шахты и газ от дренирования шахты смешиваются в устройстве смешения 112. Фигура 6a изображает вид в поперечном сечении вдоль линии А-А, как показано на фигуре 6b. Труба 250 включает множество расположенных на расстоянии одна от другой, установленных вертикально полых труб 150, которые взаимно соединены верхними и нижними соединительными трубками 152, 154. Верхняя трубка 152 принимает подаваемый газ от дренирования шахты из входной трубы 252 для подачи вниз по вертикальным трубам 150. Как лучше всего видно из фигуры 7, каждая из вертикальных труб 150 имеет группу небольших отверстий 160 в периметре, из которых топливный газ от дренирования выходит для того, чтобы смешиваться с вентиляционным воздухом шахты. Пространство между прилегающими трубами функционирует наподобие смесителя типа Вентури, причем скорости газа и воздуха в точке нагнетания топливного газа таковы, чтобы предотвращать режим устойчивого пламени в случае нежелательного присутствия источника возгорания.

Пример.

Пример реализации изобретения, показанный в фигуре 5, основан на применении турбины Solav Centaur 3000 R. В этом примере регулирование скорости турбины достигается регулированием мощности генератора 106 и скорости газа, подаваемого в систему турбины через входной трубопровод 252 для регулирования подвода газа с тем, чтобы сохранять заданный диапазон температуры для температуры на выходе камеры сгорания в выходной трубе 262. Скорости прохождения потока компонентов шахты составляют 13,306 н.м3/с воздуха, 0,134 н. м3/с метана и 0,403 н.м3/с водяного пара. Скорость прохождения потока компонентов газа от дренирования шахты составляет 0,081 н.м3/с метана, 0,081 н. м3/с воздуха и 0,005 н.м3/с водяного пара. Единица измерения н.м3/с означает "нормальные кубические метры в секунду", т.е. хорошо известную единицу измерения скорости прохождения потока по отношению с 0oC и стандартному давлению. Ступень сжатия имеет степень сжатия менее 14:1, а предпочтительно менее 10:1. Соотношение концентрации сжатого топливного газа к воздуху должно быть ниже низшего предела взрываемости, и в этом примере составляет 1,6% (объема), а предпочтительно в пределах от 1,5% до 2%. Время выдержки внутри камеры сгорания, достаточное для того, чтобы дать возможность сгорания по существу всего проходящего топлива. Температура на выходе газообразных продуктов сгорания наиболее предпочтительно должна находиться в пределах от 850 до 950oC, хотя высшим пределом является 1100oC. Получаемая температура выхода топливных газов из камеры сгорания 114 приблизительно 870oC, при этом температура отходящего газа из компрессора 104 составляет 455oC. Вырабатываемая энергия генератора 106 составляет 2420 кВт.

Скорость газа, подаваемого в камеру сгорания 114 через входной трубопровод 260, указывает на количество метана в вентиляционном воздухе в подающем трубопроводе 250 и подходящее сигнальное устройство, сигнализирующее о низком потоке газа или высокой температуре сгорания остановит турбину и обозначит наличие ненормальных и опасных условий в системе вентиляции шахты.

В следующем примере реализации изобретения, газовая турбина 100 может использоваться для сжигания газов металлургических заводов, содержащих окись углерода, путем всасывания с воздухом в зону всасывания турбины. Часть получаемой энергии используется прямо или косвенно для сжатия воздуха с целью отделения кислорода для металлургических операций и воздушной сепарации. Затем может остаться воздух, свободный от топлива, поступающий для продувки и охлаждения внутри турбины, что обеспечивает по существу полное прохождение в системе сгорания турбины смеси топлива и воздуха, всасываемого в турбину.

В еще одном примере реализации изобретения с использованием газовой турбины, воздух и топливный газ, выходящие из компрессора, могут быть введены в контакт с водой для насыщения и дополнительного охлаждения смеси воздуха и топлива, а водой могут служить сточные воды, или вода промышленных отходов и тому подобное, объем которых будет уменьшен, а по меньшей мере часть компонентов, вызывающих запах, будет доставлена в камеру сгорания для сожжения.

| название | год | авторы | номер документа |

|---|---|---|---|

| АВТОМАТИЧЕСКАЯ БЛОЧНАЯ ГОРЕЛКА ДЛЯ СЖИГАНИЯ ТОПЛИВА В ВИДЕ ГАЗОВОЗДУШНОЙ СМЕСИ, ГОРЕЛОЧНАЯ ГОЛОВКА И СПОСОБ УПРАВЛЕНИЯ РАБОТОЙ БЛОЧНОЙ ГОРЕЛКИ | 2007 |

|

RU2360183C1 |

| ГАЗОТУРБИННЫЙ ДВИГАТЕЛЬ, РАБОТАЮЩИЙ НА ОБЕДНЕННОЙ ТОПЛИВНОЙ СМЕСИ | 2011 |

|

RU2521179C2 |

| ГАЗОТУРБИННАЯ СИСТЕМА С ПИТАНИЕМ ОБЕДНЕННЫМ ТОПЛИВОМ | 2009 |

|

RU2459095C1 |

| Способ утилизации горючих газообразных компонентов | 1989 |

|

SU1776844A1 |

| СПОСОБ РЕКУПЕРАЦИИ УГЛЕВОДОРОДНЫХ ГАЗОВ ЛЕТУЧИХ ОРГАНИЧЕСКИХ СОЕДИНЕНИЙ И УСТРОЙСТВО РЕКУПЕРАЦИИ УГЛЕВОДОРОДНЫХ ГАЗОВ ЛЕТУЧИХ ОРГАНИЧЕСКИХ СОЕДИНЕНИЙ | 2002 |

|

RU2296092C2 |

| СПОСОБ УТИЛИЗАЦИИ ШАХТНОЙ МЕТАНОВОЗДУШНОЙ СМЕСИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2096626C1 |

| СПОСОБ НЕПОЛНОГО ОКИСЛЕНИЯ С ПОЛУЧЕНИЕМ ЭНЕРГИИ | 1994 |

|

RU2126489C1 |

| ЭНЕРГОТЕХНОЛОГИЧЕСКИЙ КОМПЛЕКС ДЛЯ ВЫРАБОТКИ ТЕПЛОВОЙ И МЕХАНИЧЕСКОЙ ЭНЕРГИЙ И СПОСОБ РАБОТЫ КОМПЛЕКСА | 2021 |

|

RU2756399C1 |

| Газотурбинная когенерационная установка | 2017 |

|

RU2666271C1 |

| ЭНЕРГОТЕХНОЛОГИЧЕСКИЙ КОМПЛЕКС ДЛЯ ВЫРАБОТКИ ТЕПЛОВОЙ И МЕХАНИЧЕСКОЙ ЭНЕРГИЙ И СПОСОБ РАБОТЫ КОМПЛЕКСА | 2020 |

|

RU2732530C1 |

Изобретение предназначено для использования при сжигании и утилизации топливных газов. Топливный газ, поступающий в камеру сгорания по входному трубопроводу, является сжатой смесью с воздухом с концентрацией ниже низшего предела взрываемости. Смесь топливного газа/воздуха проходит внутри трубы для прохода в зону сгорания, где происходит сгорание в реакции или самосгорание. Продукт сгорания газа проходит по извилистому пути, обеспеченному расположением перегородок, к выходной трубе. Отходящий продукт сгорания газа проходит над внешней поверхностью трубы и отдает подогревающее тепло находящемуся в ней входящему газу. Система газовой турбины для утилизации отработанного топливного газа включает камеру сгорания, которая подает продукт сгорания топлива на ступень расширения турбины. Обеспечивается технологичность процесса и энергосбережение. 4 с. и 16 з.п.ф-лы, 7 ил.

| Эхолот для измерения глубины взрывных скважин | 1981 |

|

SU989054A1 |

| US 4907964, 13.03.90 | |||

| УСТАНОВКА ДЛЯ СЖИГАНИЯ ГОРЮЧИХ ГАЗС|в^•^•'^ з: | 0 |

|

SU189143A1 |

| Облегченный тампонажный состав | 1983 |

|

SU1125358A1 |

| СПОСОБ БИОЛОГИЧЕСКОЙ ОЧИСТКИ СТОЧНЫХ ВОД И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2107041C1 |

Авторы

Даты

2000-05-20—Публикация

1995-10-27—Подача