Изобретение относится к технике сжигания газовоздушных смесей, в частности шахтного метана, представляющего собой метановоздушную смесь (МВС) переменного состава, каптируемого при дегазации шахтных выработок. Изобретение может быть также использовано для сжигания коксового, доменного, синтез-газа и др. Изобретение может быть востребовано для безопасного, экономичного и экологически чистого использования газовоздушных смесей в теплоэнергетических установках в автоматическом режиме, например в котлах, воздухонагревателях, сушилках, автономных модульных котельных.

Использование газовоздушных смесей в качестве топлива для промышленных установок и бытовых нужд актуально с энергетической и экологической точки зрения.

В настоящее время для сжигания газовоздушных смесей, включая шахтный метан, используются подовые либо щелевые горелки, имеющие ряд недостатков. В горелках указанного типа невозможно автоматически поддерживать оптимальное соотношение топливоокислитель при периодических изменениях концентрации метана в газовоздушной смеси, что приводит к теплопотерям с химической неполнотой сгорания топлива, снижению КПД теплового агрегата, высоким значениям токсичных выбросов в продуктах сгорания. Отсутствие автоматики в горелках указанного типа исключает возможность их использования в современных теплогенерирующих агрегатах.

Наиболее рациональным для сжигания газовоздушных смесей представляется использование автоматических блочных горелок, применяемых для оснащения современных паровых и водогрейных котлов, рекуперативных воздухонагревателей и др. В теплотехнике использование такого типа горелок для сжигания газовоздушных смесей, в т.ч. шахтного метана, в настоящее время не практикуется.

Концентрация метана в газовоздушной смеси (ГВС) должна быть выше 25 об.% в соответствии с действующими нормативами использования добываемого при дегазации газа (Методические рекомендации о порядке дегазации угольных шахт РД-15-09-2006. Серия 05. Выпуск 14 / Колл. Авт. - М.: Открытое акционерное общество «Научно-технический центр по безопасности в промышленности», 2007. - 256 с.) и правилами безопасности в угольных шахтах (Правила безопасности в угольных шахтах. ПБ 05-618-03. Серия 05. Выпуск 11. М.: ГУП «НТЦ «Промышленная безопасность», 2004).

Максимальные концентрации метана в каптируемой смеси зависят от технологии дегазации на конкретной шахте, а также свойств угля, таких как его метаноносность, литологический состав пород в зоне их деформации, пористость и проницаемость, и выявляются в процессе ее мониторинга. При дегазации угледобывающих шахт Печорского бассейна номинальная концентрация метана составляет 60÷80% с кратковременным понижением до 40%. Для таких смесей использование в тепловых агрегатах неавтоматических стандартных горелочных устройств, предназначенных для сжигания природного газа (подовые, щелевые и др. горелки), без значительных конструктивных переделок правомочно с учетом отмеченных выше недостатков неавтоматизированных горелок. На шахтах Кузнецкого бассейна концентрация метана в газовоздушной смеси колеблется в пределах 4÷40%. Для указанного диапазона изменений концентрации метана, регулярно снижающейся ниже допустимой для использования величины 25% СН4, перевод стандартных горелочных устройств с природного газа на шахтный метан, включая автоматические, требует изменений системы нагнетания (подачи) газового топлива, автоматического управления, арматурной части и узла смешения горелки. При конструктивных изменениях горелок присоединительное давление газа, длина факела, содержание токсичных компонентов в продуктах сгорания при работе на ГВС должны сохраняться или изменяться в допустимых пределах при действующих колебаниях концентрации метана в смеси и незначительно отличаться от характеристик горелок, предназначенных для сжигания природного газа. Давление ГВС перед горелкой не должно превышать предельных значений, на которые рассчитаны серийно выпускаемые комплектующие изделия, используемые при изготовлении блочных горелок для природного газа: предохранительные клапана, датчики давления, регуляторы давления газа. Многие из указанных устройств рассчитаны на давление не более 5 кПа. Горелки с низким присоединительным давлением ГВС уменьшают энергетические затраты вакуумного и нагнетательного оборудования установок дегазации и подготовки газа.

Длина факела, ограниченного размерами топки, является одной из важных характеристик теплогенерирующего агрегата и должна быть оптимальной. При малой длине факела тепловой агрегат не разовьет требуемую мощность, а при избыточной длине возможен прогар поверхности нагреваемого устройства.

При использовании в теплогенерирующем агрегате в качестве топлива газовоздушной смеси, подаваемой из дегазационной установки, откачивающей ГВС из угледобывающих шахт, должны быть предусмотрены меры безопасности, исключающие проникновение пламени в шахту. Горелка, работающая на шахтном метане, должна обеспечивать заданную мощность теплогенерирующего агрегата при соблюдении безопасности его эксплуатации.

В отличие от горелок, работающих на природном газе, автоматика и газоснабжение горелки газовоздушной смесью должны выполнять следующие дополнительные функции:

- блокировку розжига и горения при понижении концентрации газовоздушной смеси перед горелкой ниже 25 об.%;

- предотвращение распространения пламени в топливоподводящий (газоподающий) тракт;

- регулирование подачи ГВС и дополнительного воздуха в горелку при изменении состава смеси.

Предлагается группа изобретений, связанная единым изобретательским замыслом и включающая автоматическую блочную горелку для сжигания топлива в виде газовоздушной смеси, горелочную головку и способ управления работой блочной горелки.

Известна (RU 2149312, 2000) технология сжигания и утилизации топливных газов, включающая стадии подогрева подаваемого топливного газа, имеющего соотношение с воздухом меньшее, чем низший предел взрываемости для этого топливного газа, теплом, отдаваемым предварительно сожженным топливным газом, сохранения нагретого топливного газа в течение периода времени, достаточного для возникновения реакции или самосгорания, выпуска продукта сгорания топливного газа по пути, который осуществляет прямой теплообмен с подаваемым топливным газом через поверхность теплообмена. Топливный газ может содержать метан. В этом случае подаваемый топливный газ является смесью газа от дренирования каменноугольной шахты и вентиляционного воздуха.

Камера сгорания также содержит горелку, расположенную рядом с зоной сгорания для подогрева зоны сгорания до температуры сгорания перед введением топливного газа в камеру сгорания.

В известной технологии система газовой турбины также содержит ступень смешивания, имеющую трубопровод либо для воздуха, либо топливного газа с концентрацией ниже низшего предела взрываемости, на пути которого находится множество труб, принимающих топливный газ с концентрацией выше высшего предела взрываемости, при этом в трубах имеется множество отверстий для того, чтобы дать возможность указанному топливному газу с концентрацией выше высшего предела взрываемости смешиваться либо с воздухом, либо с топливным газом с концентрацией ниже низшего предела взрываемости.

Недостатками известной технологии сжигания газовоздушных смесей является громоздкость используемого оборудования и отсутствие автоматики управления, что указывает на низкую надежность управления работой горелки.

Известен способ утилизации шахтного метана (RU 2306423, 20.09.2007), в котором управление работой горелочного устройства для сжигания топлива в виде метановоздушной смеси включает настройку ее системы управления на сжигание метановоздушной смеси с заданным нижним допустимым пределом концентрации метана в смеси 25%, при котором метановоздушная смесь направляется в горелочное устройство на сжигание, при этом перед подачей метановоздушной смеси в горелочное устройство осуществляют продувку линии подачи топлива через отвод и измеряют концентрацию метана в метановоздушной смеси.

Недостатком известного способа управления работой горелочного устройства является его низкая надежность, поскольку изменения концентрации газа в метановоздушной смеси не учитываются, что может привести к перегреву теплового агрегата.

Известен раскрытый в описании работы устройства способ сжигания шахтного метана, в котором управление работой горелочного устройства для сжигания топлива в виде метановоздушной смеси включает настройку его системы управления на сжигание метановоздушной смеси с заданным нижним допустимым пределом концентрации метана в смеси 25%, при котором метановоздушная смесь направляется в горелочное устройство на сжигание, при этом перед подачей метановоздушной смеси в горелочное устройство осуществляют продувку линии подачи топлива через отвод и измеряют концентрацию метана в метановоздушной смеси (RU 67181, 10.10.2007).

Недостатком известного способа управления работой горелочного устройства является его низкая надежность, поскольку влияние изменения концентрации газа в метановоздушной смеси устраняется только за счет изменения расхода метановоздушной смеси в обратной зависимости с коррекцией ее давления, что может привести к перегреву теплового агрегата.

Из уровня техники известна блочная горелка для сжигания газового или жидкого топлива, содержащая корпус, горелочную головку, топливо- и воздухоподводящие тракты, сообщающиеся с линией подачи топлива и с источником подачи воздуха соответственно, и нормально закрытый управляемый клапан (SU 1672121, 1991).

Недостатком известной блочной горелки является ее неприспособленность для сжигания газовоздушной смеси и отсутствие автоматики управления ее работой.

Известна горелка для сжигания газов (газового топлива), содержащая корпус, горелочную головку, топливо- и воздухоподводящие тракты, сообщающиеся с линией подачи топлива, имеющей отвод, и с источником подачи воздуха соответственно (SU1383048, 1988 и SU 1280271, 1986). Недостатки те же.

Известно горелочное устройство для сжигания метановоздушной смеси, содержащее корпус, горелочную головку, топливоподводящий тракт, сообщающийся с линией подачи топлива, систему автоматического управления, огнепреградитель, прибор для измерения концентрации газа в метановоздушной смеси и нормально закрытый управляемый клапан (RU 2306423, 20.09.2007).

Это известное горелочное устройство предназначено для сжигания кондиционного (содержание метана в смеси >25%), так и некондиционного (содержание метана в смеси <25%) шахтного метана.

Однако устройство неспособно автоматически поддерживать оптимальное соотношение топливоокислитель при периодических изменениях концентрации метана в газовоздушной смеси (содержание метана в смеси >25%), что приводит к теплопотерям с химической неполнотой сгорания топлива, снижению КПД теплового агрегата, высоким значениям токсичных выбросов в продуктах сгорания и ненадежно в работе.

Известна горелка, в которой горелочная головка содержит сообщенный с топливоподводящим трактом насадок с центральными и периферийными соплами и подпорный элемент, формирующий живое сечение для прохода воздуха в полость огневой трубы из воздухоподводящего тракта, площадь которого в плоскости расположения подпорного элемента меньше, чем площадь поперечного сечения огневой трубы (SU 1280271, 1986).

Недостатком известной горелочной головки является ее неприспособленность для сжигания газовоздушной смеси переменного состава (с переменной концентрацией газа в смеси).

Известна газовая горелка, содержащая горелочную головку, включающую сообщенный с топливоподводящим трактом насадок с центральными и периферийными соплами, и перфорированный подпорный диск, формирующий живое сечение для прохода воздуха в полость огневой трубы из воздухоподводящего тракта, площадь которого в плоскости расположения перфорированного подпорного диска меньше, чем площадь поперечного сечения огневой трубы (SU 1383048, 1988).

В известной горелочной головке регулирование тепловой мощности горелки достигается за счет конструктивного ее выполнения, предусматривающего наличие вращающихся элементов, что снижает надежность ее работы.

Предложенная группа изобретений решает задачу создания автоматической блочной горелки для сжигания топлива в виде газовоздушной смеси. Решение поставленной задачи позволяет получить технический результат, выражающийся в появлении возможности сжигания газовоздушных смесей переменного состава (с переменной концентрацией газа в смеси) в автоматическом режиме работы горелки, обеспечивающем надежность ее работы, регулирование и поддержание требуемой тепловой мощности.

Технический результат достигается тем, что блочная горелка для сжигания газовоздушной смеси, содержащая корпус, горелочную головку, топливо- и воздухоподводящие тракты, сообщающиеся с линией подачи топлива, имеющей отвод, и с источником подачи воздуха соответственно, огнепреградитель, прибор для измерения концентрации газа в газовоздушной смеси, нормально закрытый управляемый клапан и систему автоматического управления, снабжена регулятором давления газовоздушной смеси с переменным заданием выходного давления.

Способствует достижению технического результата то, что система автоматического управления включает блок управления работой горелки, управляемые воздушную и топливную заслонки, датчики-реле давления газовоздушной смеси на понижение и на повышение, датчик-реле давления воздуха, блок управления электродами розжига и контроля факела и размещенный в линии подачи топлива блок управляемых клапанов с прибором проверки их герметичности, при этом датчики-реле давления газовоздушной смеси на понижение и на повышение установлены в линии подачи топлива: первый - перед блоком управляемых клапанов, второй - после топливной заслонки, а датчик-реле давления воздуха - в воздухоподводящем тракте после воздушной заслонки.

В качестве источника подачи воздуха применен вентилятор с электродвигателем, а огнепреградитель может быть установлен в топливоподающем тракте или в линии подачи топлива на входе в топливоподающий тракт.

В предложенной блочной горелке нормально закрытый управляемый клапан установлен на отводе, выполненном в виде продувочной свечи и сообщенном с линией подачи топлива.

Прибор для измерения концентрации газа в газовоздушной смеси и регулятор давления газовоздушной смеси с переменным заданием выходного давления установлены в линии подачи топлива, причем первый - перед отводом, а второй - после него, но перед датчиком-реле давления газовоздушной смеси на понижение.

Предложенная блочная горелка выполнена с возможностью обеспечения двухступенчатого либо плавного регулирования тепловой мощности при сжигании топлива в виде газовоздушной смеси, в частности метановоздушной с переменной концентрацией метана в смеси.

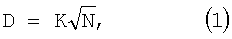

В отношении горелочной головки блочной горелки технический результат достигается тем, что она содержит сообщенный с топливоподводящим трактом насадок с центральными и периферийными соплами и перфорированный подпорный диск, формирующий живое сечение для прохода воздуха в полость огневой трубы из воздухоподводящего тракта, площадь которого в плоскости расположения перфорированного подпорного диска меньше, чем площадь поперечного сечения огневой трубы, при этом внутренний диаметр D огневой трубы связан с номинальной тепловой мощностью N горелки соотношением

где D - внутренний диаметр огневой трубы, м;

N - номинальная тепловая мощность горелки, МВт;

К - эмпирический коэффициент (0,2<К<0,3).

Численные значения эмпирического коэффициента предпочтительно находятся в пределах K=0,21÷0,23.

Целесообразно, чтобы

- продольные оси выходных участков периферийных сопел и, по крайней мере, части центральных сопел были расположены под острым углом к продольной оси насадка;

- суммарная площадь поперечных сечений центральных и периферийных сопел составляла 5,8÷6,5% от площади поперечного сечения огневой трубы;

- соотношение суммарных площадей поперечных сечений центральных и периферийных сопел газового насадка находилось в диапазоне 1/3÷1/4;

- отношение площади поперечного сечения огневой трубы к площади живого сечения канала для прохода воздуха из воздухоподводящего тракта в полость огневой трубы в плоскости расположения подпорного диска находилось в диапазоне 3÷4.

Технический результат достигается также тем, что в способе управления работой блочной горелки для сжигания топлива в виде газовоздушной смеси, включающем настройку ее автоматической системы управления на сжигание газовоздушной смеси с заданными нижним и верхним допустимыми пределами концентрации газа в смеси, подачу воздуха в огневую трубу, а газовоздушной смеси - в горелочную головку и розжиг горелки, перед подачей газовоздушной смеси в горелочную головку осуществляют продувку линии подачи топлива через отвод, измеряют концентрацию газа в газовоздушной смеси и при ее соответствии значениям заданного интервала значений, ограниченного нижним и верхним допустимыми пределами значения концентрации газа в газовоздушной смеси, ее подают в горелочную головку, а после розжига горелки последнюю переводят в режим автоматического управления тепловой мощности, причем измерение концентрации газа в смеси производят непрерывно и при увеличении его концентрации снижают расход подаваемой в горелочную головку смеси, а расход подаваемого в огневую трубу воздуха увеличивают.

Целесообразно подачу воздуха в огневую трубу осуществлять сначала в режиме номинального расхода, затем розжигового с последующим переводом в режим автоматического управления тепловой мощности.

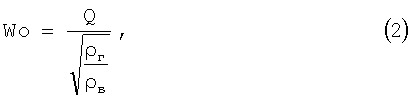

Эффективность эксплуатации газоиспользующей аппаратуры в значительной степени зависит от свойств применяемого газового топлива. Одним из критериев взаимозаменяемости газов является число Воббе, определяемое выражением

где Wo - число Воббе;

Q - теплота сгорания;

ρг - плотность газа;

ρв - плотность воздуха.

При прочих равных условиях тепловая мощность горелки пропорциональна числу Воббе. По величине числа Воббе горючие газы делятся на группы (см. табл.1).

Первая группа соответствует искусственным газам. Вторая группа соответствует природным газам различного состава, а третья - пропан-бутану.

При переходе с природного газа на пропан-бутан или наоборот замена сопел газовых горелок является достаточной процедурой для эффективного использования нового вида топлива. Проблема взаимозаменяемости касается, прежде всего, первой и второй групп. Необходимо сохранить мощность горелки, а также обеспечить безопасные условия устойчивости процесса горения по отношению к проскоку и отрыву пламени. Проскок пламени происходит при условии, что нормальная скорость горения газа превышает скорость набегающего потока смеси.

Для устранения данного явления в «Правилах устройства электроустановок», к которым относятся автоматические блочные горелки, введено понятие безопасного экспериментального максимального зазора (БЭМЗ) между фланцами оболочки, через который не проходит передача взрыва из оболочки в окружающую среду при любой концентрации взрывоопасной смеси в воздухе.

В зависимости от размера БЭМЗ взрывоопасные смеси газов и паров с воздухом подразделяются на категории, где к I-ой категории отнесен рудничный метан, величина БЭМЗ для которого выше 1 мм. Для других промышленных газов и паров величина БЭМЗ колеблется в пределах от 0,5 до 1 мм.

Взрывоопасные смеси газов и паров с воздухом в зависимости от температуры самовоспламенения подразделяются на 6 групп. В первой группе Т1 находятся вещества, температура воспламенения которых выше 450°С. Для других веществ температура самовоспламенения укладывается в пределах от 85 до 450°С.

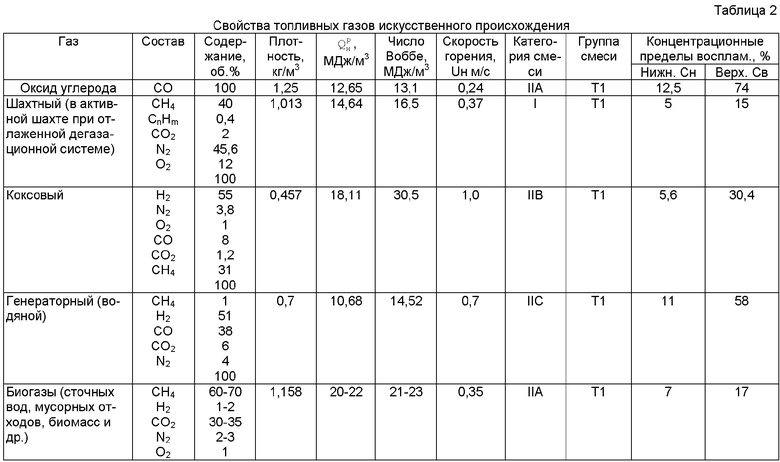

Теплотехнические и эксплуатационные свойства, как шахтного метана, так и топливных газов искусственного происхождения, включая состав и основные параметры, представлены в табл.2.

Категория и группа смеси принята в соответствии с градацией Правил устройства электроустановок.

Из табл.2 следует, что газы искусственного происхождения (оксид углерода, коксовый газ, генераторный газ, биогазы) обладают свойствами, близкими к шахтному метану. Значения чисел Воббе для указанной группы газов укладываются в пределах Wo=14,5÷30,5 МДж/м3, т.е. все они относятся к I-ой группе газов. Все эти газы имеют одинаковую группу смеси Т1, т.е. температура воспламенения выше 450°С. Категория смеси, характеризующая безопасный экспериментальный максимальный зазор между фланцами оболочки, исключающий проникновение пламени в окружающую среду, у этих газов незначительно различается, что является следствием различия в величинах нормальной скорости горения смеси Uн=0,24÷1,0 м/с. Концентрационные пределы воспламенения указанной группы веществ, за исключением оксида углерода и генераторного (водяного) газа, близки Сн=5÷7%, Св=15÷30,4%.

Все перечисленные газы с высокой долей вероятности могут быть использованы в качестве топлива в автоматической блочной горелке.

В конкретном воплощении используют в качестве газовоздушной смеси метановоздушную смесь и задают нижний допустимый предел концентрации газа - метана в смеси 25%, а верхний - 50%.

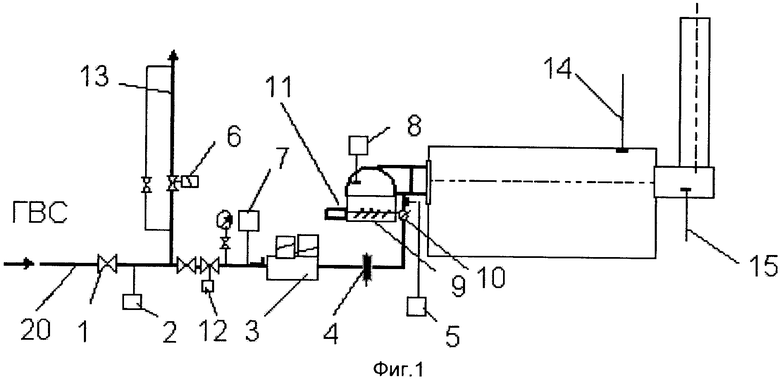

Предложенная группа изобретений поясняется графическими изображениями, на которых на фиг.1 представлена принципиальная схема автоматической блочной горелки для сжигания топлива в виде газовоздушной смеси; на фиг.2 показан общий вид блочной горелки; на фиг.3 - горелочная головка блочной горелки.

Позициями обозначены: 1 - шаровой кран; 2 - прибор для измерения концентрации газа в газовоздушной смеси (контроля концентрации метана в ГВС); 3 - блок электромагнитных клапанов с прибором проверки герметичности клапанов; 4 - огнепреградитель; 5 - датчик-реле давления газа на повышение; 6 - электромагнитный клапан нормально закрытый; 7 - датчик-реле давления газа на понижение; 8 - датчик-реле давления воздуха; 9 - воздушная регулирующая заслонка; 10 - газовоздушная регулирующая заслонка; 11 - исполнительный механизм; 12 - регулятор давления с регулируемым заданием выходного давления (регулятор давления газовоздушной смеси с переменным заданием выходного давления). Перед блоком 3 электромагнитных клапанов (отсечные клапаны горелки) по ходу подачи топлива предусмотрен отвод 13 (дополнительная продувочная свеча), в котором установлен электромагнитный клапан 6 нормально закрытый, через который перед пуском горелки происходит предварительная продувка газовоздушной линии. В котле установлен датчик температуры Т в точке 14. В дымоходе котла расположен кислородный датчик 15.

В корпусе 16 блочной горелки расположена горелочная головка 17, топливо- и воздухоподводящие тракты 18, 19, сообщающиеся с линией подачи топлива 20 и с источником подачи воздуха 21 соответственно. Отвод 13 сообщается с линией подачи топлива 20.

В состав системы автоматического управления входят блок 3 управления работой горелки (блок электромагнитных клапанов с прибором проверки герметичности клапанов), управляемые воздушная и топливная заслонки 9, 10, датчики-реле 7, 5 давления газовоздушной смеси на понижение и на повышение соответственно, датчик-реле 8 давления воздуха, блок управления электродами розжига и контроля факела (не показан) и размещенный в линии подачи топлива 20 блок 3 управляемых (электромагнитных) клапанов с прибором проверки их герметичности.

Датчики-реле 7, 5 давления газовоздушной смеси на понижение и на повышение соответственно установлены в линии подачи топлива 20: первый - перед блоком 3 управляемых клапанов, второй - после топливной заслонки 10 (газовоздушной регулирующей), а датчик-реле 8 давления воздуха - в воздухопод водящем тракте 19 после воздушной заслонки 9.

В качестве источника подачи воздуха 21 применен вентилятор с электродвигателем.

Огнепреградитель 4 может быть установлен в топливоподводящем тракте 18 или в линии подачи топлива 20 на входе в топливоподводящий тракт 18.

Нормально закрытый управляемый клапан 6 установлен на отводе 13, сообщенном с линией подачи топлива 20.

Прибор 2 для измерения концентрации газа в газовоздушной смеси и регулятор 12 давления газовоздушной смеси с переменным заданием выходного давления установлены в линии подачи топлива 20, причем первый - перед отводом 13, а второй - после него, но перед датчиком-реле 7 давления газовоздушной смеси на понижение.

Блочная горелка выполнена с возможностью сжигания газовоздушной смеси, представленной метановоздушной смесью с переменной концентрацией метана в смеси, и обеспечивает двухступенчатое либо плавное регулирование тепловой мощности.

Горелочная головка 17 блочной горелки содержит сообщенный с топливоподводящим трактом 18 насадок 22 с центральными и периферийными соплами 23, 24 и перфорированный подпорный диск 25, формирующий живое сечение для прохода воздуха в полость огневой трубы 26 из воздухоподводящего тракта 19, площадь которого в плоскости расположения перфорированного подпорного диска 25 меньше, чем площадь поперечного сечения огневой трубы 26, при этом внутренний диаметр D огневой трубы 26 связан с номинальной тепловой мощностью N горелки приведенным выше соотношением (1).

Продольные оси выходных участков периферийных сопел 24 и, по крайней мере, части центральных сопел 23 расположены под острым углом к продольной оси насадка 22.

Суммарная площадь поперечных сечений центральных и периферийных сопел 23, 24 составляет 5,8÷6,5% от площади поперечного сечения огневой трубы 26.

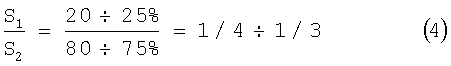

Соотношение суммарных площадей поперечных сечений центральных и периферийных сопел насадка 22 находится в диапазоне 1/3÷1/4.

Отношение площади поперечного сечения огневой трубы 26 к площади живого сечения канала для прохода воздуха из воздухоподводящего тракта 19 в полость огневой трубы 26 в плоскости расположения подпорного диска 25 находится в диапазоне 3÷4.

Блок управляемых клапанов 3 представляет собой два электромагнитных запорных клапана, смонтированные в одном корпусе. Клапаны осуществляют быстрое открытие и закрытие с регулируемой скоростью. В блоке имеется возможность настройки расхода за счет дросселя в первом клапане. На корпусе блока клапанов имеются штуцера для подсоединения датчиков давления, приборов измерения давления и контроля герметичности клапанов. Для осуществления двухступенчатого дискретного регулирования мощности на блоке устанавливается байпасный клапан для подачи газовоздушной смеси на режиме «малый факел».

Автоматическая блочная горелка работает следующим образом. Концентрация газа (метана) во время предварительной продувки контролируется с помощью прибора 2 для измерения концентрации газа в газовоздушной смеси (контроль концентрации метана в ГВС). При достижении концентрации метана более 25% система автоматического управления дает разрешение на пуск горелки. При этом происходит проверка отсечных клапанов блока 3 электромагнитных клапанов на герметичность. При положительном результате - «клапаны герметичны», производится продувка топки котла с помощью источника подачи воздуха 21 (вентилятора) в режиме номинального расхода. После окончания продувки с помощью исполнительного механизма 11 и воздушной заслонки 9 автоматически устанавливается пусковой расход воздуха. С помощью высоковольтного трансформатора в зону розжига горелки подается электрическая искра, газовоздушная регулирующая заслонка 10 открывается, происходит розжиг горелки на режиме «малого факела». После розжига горелка переводится в режим автоматического управления тепловой мощности.

При случайном возникновении в момент розжига взрывоопасной газовоздушной смеси (метановоздушной) огнепреградитель 4, расположенный перед горелкой, не допускает распространения пламени в линию подачи топлива 20. В огнепреградителе 4 горящая смесь гасится. При понижении концентрации газа ниже 25% подача топлива в горелку автоматически отключается отсечным клапаном блока 3 электромагнитных клапанов. При работе горелки осуществляется контроль режимов горения, ее автоматическая перенастройка, связанная с изменением концентрации ГВС.

Предлагаемый способ управления работой блочной горелки (корректировки работы горелки при изменении концентрации ГВС) заключается в следующем.

При увеличении концентрации метана в смеси относительно настроенного значения происходит увеличение ее теплотворной способности, что может привести к перегреву теплового агрегата. При невозможности устранить перегрев агрегата работой на нижнем предельном расходе происходит снижение давления ГВС перед горелкой с помощью управляемого регулятора 12 давления газовоздушной смеси. Срабатывание устройства для изменения настройки регулятора давления происходит после некоторой временной задержки регулятором технологического параметра установки, например температуры Т, измеряемой в точке 14. При этом произойдет установка заданного значения регулируемого параметра. Количество воздуха для горения более точно регулируется, например, с помощью частотного регулирования электродвигателя вентилятора 21, в частности, по показаниям кислородного датчика 15, расположенного в дымоходе котла. Такое регулирование более экономично и обеспечивает больший коэффициент рабочего регулирования горелки, чем регулирование путем дросселирования потока воздушной заслонкой 9.

Удельная калорийность и плотность газовоздушной смеси прямо пропорциональна концентрации в смеси метана, потому поддержание постоянной мощности теплогенерирующего агрегата при временных изменениях концентрации метана обеспечивается соответствующим расходом газовоздушной смеси, что в созданной системе управления работой блочной горелкой реализуется автоматически регулятором давления. При создании горелки, работающей на газовоздушной смеси, было обеспечено постоянство гидравлического сопротивления. Несоблюдение условий равенства гидравлического сопротивления и присоединительного давления для известных устройств и горелки на газовоздушной смеси требует значительного увеличения присоединительного давления топливной смеси при снижении в ней концентрации метана. Данное положение проверено экспериментально и может быть проиллюстрировано расчетами.

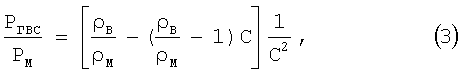

Отношение присоединительного давления газового топлива при работе на газовоздушной смеси (РГВС) и природном газе (РМ) при сохранении площадей газовых сопел, постоянстве тепловой мощности и гидравлического сопротивления горелок определяется выражением

где РГВС - присоединительное давление газового топлива при работе на газовоздушной смеси;

РМ - присоединительное давление газового топлива при работе на природном газе;

ρВ, ρМ - плотности воздуха и природного газа соответственно;

С - доля метана в МВС.

Из приведенного выражения (3) следует, что при использовании ГВС с содержанием 25% метана присоединительное давление по сравнению с природным газом должно быть увеличено более чем в 25 раз, а при 30% метана в 17 раз. Повышение присоединительного давления усложняет нагнетательную систему, повышает энергозатраты на перекачивание взрывоопасной газовоздушной смеси, требует комплектующих изделий (предохранительные клапаны, датчики давления, регуляторы давления газа и др.) на давление выше 5 кПа. На практике создание горелочных устройств с принудительным дутьем, как правило, осуществляется с сохранением потребляемого напора, что требует коррекции конструкции горелочной головки.

Снижение присоединительного давления при переходе на газовоздушные смеси достигается уменьшением гидравлического сопротивления горелки за счет увеличения проходных сечений топливного тракта - размеров выходных газовых отверстий. Первоначальное изменение размеров газовых отверстий при переходе с одного вида топлива на другой по критерию Воббе привело к нежелательным результатам: увеличению длины факела и химическому недожогу. Критерий Воббе учитывает только отличие калорийностей и плотностей заменяемого и замещающего газа. На практике длина единичного турбулентного диффузионно-кинетического факела зависит также от соотношения плотностей потоков топлива и дутья, количества окислителя, необходимого для полного сгорания топлива, температуры и диаметра огневой трубы. Длина сложного диффузионно-кинетического факела зависит как от длины единичного диффузионного факела, так и расстояния (шага) между соплами.

Суммарная площадь поперечных сечений центральных и периферийных сопел (отверстий) насадка составляет 5,8÷6,5% от площади огневой трубы по сравнению с 3,3% у горелки фирмы F.B.R. Экспериментально получено, что дальнейшее увеличение площади поперечных сечений центральных и периферийных сопел (отверстий) относительно указанного диапазона (5,8÷6,5%) увеличивает длину факела при концентрациях метана, близких к 50%, а уменьшение не позволяет при концентрации 25% обеспечить требуемую тепловую мощность из-за недопустимо высокого значения давления ГВС.

Исследования (см. табл.3) показали, что давление ГВС и длина факела при работе горелки на газовоздушной смеси в диапазоне концентраций 25-50% не превышает предельно допустимой величины, необходимой для размещения горелки в котле.

При проектировании горелок используют выявленную экспериментально аналитическую зависимость (1) оптимального внутреннего диаметра огневой трубы (D, м), обеспечивающего требуемую полноту выгорания топлива, от номинальной тепловой мощности горелки (N, МВт), при этом придерживаются численных значений эмпирического коэффициента К в пределах K=0,21÷0,23.

Указанные пределы интервала значений эмпирического коэффициента K обеспечивают получение технического результата, поскольку если К<0,2 - ухудшится смешение газа с воздухом за счет слияния отдельных струй, что приведет к недожогу топлива и потере мощности горелки, а если К>0,3 - увеличится длина факела выше допустимой величины, ухудшатся условия сжигания на режимах «малого факела».

Предложенная горелочная головка для сжигания газовоздушной смеси отличается также наличием усовершенствованного насадка 22 с рядом отверстий для подачи топлива, расположенных под углом 30° к оси горелки.

Экспериментально получено, что соотношение площадей отверстий центральных и периферийных сопел 23 (S1), 24 (S2) насадка 22, исключающее слияние истекающих струй и ухудшающее выгорание, следующее:

Размер подпорного диска 25 выбран из условия оптимального расширения воздушного потока за диском, характеризуемого степенью расширения, в диапазоне 3÷4. Степень расширения воздушного потока равна отношению площади сечения огневой трубы к площади живого сечения канала для прохода воздуха в плоскости подпорного диска. Увеличение степени расширения приводит к уменьшению допустимого противодавления в топке котла, а уменьшение степени расширения - к снижению интенсивности перемешивания и удлинению факела.

Общая площадь проходных сечений для воздушного потока определяется с учетом требований длины факела, предъявляемой тепловым агрегатом, противодавления в топке и располагаемого напора вентилятора.

Постоянство гидравлического сопротивления горелочной головки для газовоздушных смесей, оптимальное соотношение суммарной площади центральных отверстий (сопел) насадка и периферийных сопел относительно поперечного сечения огневой трубы горелки, оптимальное соотношение площадей центральных отверстий (сопел) и периферийных сопел и оптимальная степень расширения воздушного потока за подпорным диском обеспечивают автомодельность режимов течения газовоздушных потоков.

Горелка с модернизированной горелочной головкой при использовании в качестве топлива газовоздушных смесей с концентрацией метана от 25 до 50% испытывалась на стенде в водоохлаждаемой, цилиндрической камере сгорания диаметром 600 мм. Состав смеси контролировался газоанализатором с диапазоном измерения по метану от 5 до 100% и точностью ±1%. Состав продуктов сгорания измерялся газоанализатором типа ДАГ-500. За длину факела принималось расстояние от среза огневой трубы до сечения стенда, в котором концентрация окиси углерода СО≤0,05 об.%.

Испытания показали, что в указанном диапазоне концентрации метана в смеси горелка обеспечивает необходимые технические показатели: коэффициент рабочего регулирования не менее 3-х; длина факела не более 1,8 м; содержание токсичных веществ в продуктах сгорания меньше предельно допустимых значений, определяемых ГОСТом для горелочных устройств; присоединительное давление МВС 4,7 кПа; заданная тепловая мощность 550 кВт.

Использование предложения позволяет получить технический результат, выражающийся в появлении возможности сжигания газовоздушных смесей переменного состава (с переменной концентрацией газа в смеси) в автоматическом режиме работы горелки, обеспечивающем надежность ее работы, регулирование и поддержание требуемой тепловой мощности.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ КОМПЛЕКСНОГО ИСПОЛЬЗОВАНИЯ ШАХТНОГО МЕТАНА, ВЕНТИЛЯЦИОННОЙ СТРУИ, УГЛЕВОДОРОДНЫХ ОТХОДОВ УГЛЕДОБЫЧИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ (ВАРИАНТЫ) | 2009 |

|

RU2393354C1 |

| СПОСОБ ИНТЕНСИФИКАЦИИ ПРОЦЕССА СЖИГАНИЯ ГАЗА И ГОРЕЛОЧНОЕ УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2004 |

|

RU2287110C2 |

| СПОСОБ ИНТЕНСИФИКАЦИИ ПРОЦЕССА СЖИГАНИЯ ТОПЛИВА И ГОРЕЛОЧНОЕ УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2008 |

|

RU2453767C2 |

| ЩЕЛЕВАЯ ГОРЕЛКА С ПРИНУДИТЕЛЬНОЙ ПОДАЧЕЙ ВОЗДУХА | 2016 |

|

RU2618635C1 |

| ЩЕЛЕВАЯ ПОДОВАЯ ГОРЕЛКА | 1994 |

|

RU2075693C1 |

| Горелка | 1990 |

|

SU1725021A1 |

| ЩЕЛЕВАЯ ГОРЕЛКА С ПРИНУДИТЕЛЬНОЙ ПОДАЧЕЙ ВОЗДУХА | 2016 |

|

RU2636644C1 |

| ГАЗОВАЯ МНОГОФАКЕЛЬНАЯ ГОРЕЛКА | 2002 |

|

RU2234030C2 |

| ГОРЕЛКА | 2006 |

|

RU2365816C2 |

| ГОРЕЛКА НАСТИЛЬНОГО ПЛАМЕНИ СО ВСТРОЕННОЙ ПИЛОТНОЙ ГОРЕЛКОЙ | 2013 |

|

RU2534196C1 |

Изобретение относится к технике сжигания газовоздушных смесей, в частности шахтного метана, представляющего собой метановоздушную смесь переменного состава, каптируемого при дегазации шахтных выработок. Изобретение может быть также использовано для сжигания коксового, доменного, синтез-газа и др. Блочная горелка для сжигания газовоздушной смеси содержит корпус, горелочную головку, топливо- и воздухоподводящие тракты, сообщающиеся с линией подачи топлива, имеющей отвод, и с источником подачи воздуха соответственно. Имеются прибор для измерения концентрации газа в газовоздушной смеси, нормально закрытый управляемый клапан, система автоматического управления, регулятор давления газовоздушной смеси с переменным заданием выходного давления. Насадок горелочной головки выполнен с центральными и периферийными соплами. Перфорированный подпорный диск формирует живое сечение для прохода воздуха в полость огневой трубы из воздухоподводящего тракта. Площадь живого сечения меньше, чем площадь поперечного сечения огневой трубы. Внутренний диаметр огневой трубы связан с номинальной тепловой мощностью горелки математическим соотношением. Настраивают автоматическую систему управления на сжигание газовоздушной смеси с заданными нижним и верхним допустимыми пределами концентрации газа в смеси. Подают воздух в огневую трубу, а газовоздушную смесь - в горелочную головку. Продувают линию подачи топлива через отвод, измеряют концентрацию газа в газовоздушной смеси непрерывно. Розжигают горелку и переводят в режим автоматического управления тепловой мощности. При увеличении концентрации снижают расход подаваемой в горелочную головку смеси, а расход подаваемого в огневую трубу воздуха увеличивают. Технический результат - возможность сжигания газовоздушных смесей переменного состава в автоматическом режиме работы горелки, обеспечивающем надежность ее работы, регулирование и поддержание требуемой тепловой мощности. 3 н. и 16 з.п. ф-лы, 3 ил., 3 табл.

1. Блочная горелка для сжигания газовоздушной смеси, содержащая корпус, горелочную головку, топливо- и воздухоподводящие тракты, сообщающиеся с линией подачи топлива, имеющей отвод, и с источником подачи воздуха соответственно, огнепреградитель, прибор для измерения концентрации газа в газовоздушной смеси, нормально закрытый управляемый клапан и систему автоматического управления, при этом она снабжена регулятором давления газовоздушной смеси с переменным заданием выходного давления.

2. Блочная горелка по п.1, отличающаяся тем, что система автоматического управления включает блок управления работой горелки, управляемые воздушную и топливную заслонки, датчики-реле давления газовоздушной смеси на понижение и на повышение, датчик-реле давления воздуха, блок управления электродами розжига и контроля факела и размещенный в линии подачи топлива блок управляемых клапанов с прибором проверки их герметичности.

3. Блочная горелка по п.2, отличающаяся тем, что датчики-реле давления газовоздушной смеси на понижение и на повышение установлены в линии подачи топлива: первый - перед блоком управляемых клапанов, второй - после топливной заслонки, а датчик-реле давления воздуха - в воздухоподводящем тракте после воздушной заслонки.

4. Блочная горелка по п.1, отличающаяся тем, что в качестве источника подачи воздуха применен вентилятор с электродвигателем.

5. Блочная горелка по п.1, отличающаяся тем, что огнепреградитель установлен в топливоподающем тракте или в линии подачи топлива на входе в топливоподающий тракт.

6. Блочная горелка по п.1, отличающаяся тем, что нормально закрытый управляемый клапан установлен на отводе, сообщенном с линией подачи топлива.

7. Блочная горелка по п.6, отличающаяся тем, что отвод выполнен в виде продувочной свечи.

8. Блочная горелка по п.1, отличающаяся тем, что прибор для измерения концентрации газа в газовоздушной смеси и регулятор давления газовоздушной смеси с переменным заданием выходного давления установлены в линии подачи топлива, причем первый - перед отводом, а второй - после него, но перед датчиком-реле давления газовоздушной смеси на понижение.

9. Блочная горелка по п.1, отличающаяся тем, что выполнена с возможностью обеспечения двухступенчатого либо плавного регулирования тепловой мощности.

10. Блочная горелка по п.1, отличающаяся тем, что выполнена с возможностью сжигания газовоздушной смеси, представленной метановоздушной смесью с переменной концентрацией метана в смеси.

11. Горелочная головка блочной горелки, содержащая сообщенный с топливоподводящим трактом насадок с центральными и периферийными соплами и перфорированный подпорный диск, формирующий живое сечение для прохода воздуха в полость огневой трубы из воздухоподводящего тракта, площадь которого в плоскости расположения перфорированного подпорного диска меньше, чем площадь поперечного сечения огневой трубы, при этом внутренний диаметр D огневой трубы связан с номинальной тепловой мощностью N горелки соотношением

где D - внутренний диаметр огневой трубы, м;

N - номинальная тепловая мощность горелки, МВт;

К - эмпирический коэффициент (0,2<К<0,3).

12. Горелочная головка по п.11, отличающаяся тем, что численные значения эмпирического коэффициента предпочтительно находятся в пределах К=0,21÷0,23.

13. Горелочная головка по п.11, отличающаяся тем, что продольные оси выходных участков периферийных сопел и, по крайней мере, части центральных сопел расположены под острым углом к продольной оси насадка.

14. Горелочная головка по п.11, отличающаяся тем, что суммарная площадь поперечных сечений центральных и периферийных сопел составляет 5,8÷6,5% от площади поперечного сечения огневой трубы.

15. Горелочная головка по п.11, отличающаяся тем, что соотношение суммарных площадей поперечных сечений центральных и периферийных сопел газового насадка находится в диапазоне 1/3÷1/4.

16. Горелочная головка по п.11, отличающаяся тем, что отношение площади поперечного сечения огневой трубы к площади живого сечения канала для прохода воздуха из воздухоподводящего тракта в полость огневой трубы в плоскости расположения подпорного диска находится в диапазоне 3÷4.

17. Способ управления работой блочной горелки для сжигания топлива в виде газовоздушной смеси, включающий настройку ее автоматической системы управления на сжигание газовоздушной смеси с заданными нижним и верхним допустимыми пределами концентрации газа в смеси, подачу воздуха в огневую трубу, а газовоздушной смеси - в горелочную головку и розжиг горелки, при этом перед подачей газовоздушной смеси в горелочную головку осуществляют продувку линии подачи топлива через отвод, измеряют концентрацию газа в газовоздушной смеси и при ее соответствии значениям заданного интервала значений, ограниченного нижним и верхним допустимыми пределами значения концентрации газа в газовоздушной смеси, ее подают в горелочную головку, а после розжига горелки последнюю переводят в режим автоматического управления тепловой мощностью, причем измерение концентрации газа в смеси производят непрерывно и при увеличении его концентрации снижают расход подаваемой в горелочную головку смеси, а расход подаваемого в огневую трубу воздуха увеличивают.

18. Способ по п.17, отличающийся тем, что подачу воздуха в огневую трубу осуществляют сначала в режиме номинального расхода, затем - розжигового с последующим переводом в режим автоматического управления тепловой мощности.

19. Способ по п.17, отличающийся тем, что в качестве газовоздушной смеси используют метановоздушную смесь и задают нижний допустимый предел концентрации газа - метана в смеси 25%, а верхний - 50%.

| Грузовой сцепной механизм для одноканатных дорог или канатной откатки | 1945 |

|

SU67181A1 |

| СПОСОБ УТИЛИЗАЦИИ ШАХТНОГО МЕТАНА | 2006 |

|

RU2306423C1 |

| Огнеструйная горелка с защитой от обратного удара | 1973 |

|

SU451531A1 |

| Газовая горелка | 1986 |

|

SU1383048A1 |

| Горелка | 1985 |

|

SU1280271A1 |

| СПОСОБ АВТОМАТИЗИРОВАННОГО УПРАВЛЕНИЯ ГАЗОМАЗУТНОЙ ГОРЕЛКОЙ | 1991 |

|

RU2029195C1 |

| Приспособление в пере для письма с целью увеличения на нем запаса чернил и уменьшения скорости их высыхания | 1917 |

|

SU96A1 |

Авторы

Даты

2009-06-27—Публикация

2007-12-03—Подача