Изобретение относится к области машиностроения, а именно к испытательной технике, и позволяет выполнять полный комплекс подготовки полых изделий: испытания на прочность и герметичность, промывку, продувку, просушку и смазку.

Известно устройство для контроля герметичности изделий, содержащее источник постоянного давления, распределитель и расходомер, вход которого подсоединен к источнику постоянного давления, а выход - к испытываемому изделию (патент Англии N 1173376, кл. G 1 S, 1969 г.).

Недостатком этого устройства является то, что оно может контролировать только большие течи, это вызвано тем, что в качестве измерительного прибора в нем используется расходомер. Недостатками устройства являются его ограниченные технологические возможности по испытанию, т.е. оно не обеспечивает комплексную подготовку изделия.

Известен стенд для очистки газовой среды при контроле герметичности, содержащий источник газовой среды, фильтровальные элементы, нагревательный элемент и вентили с магистралями (авт.св. N 1538073, кл. G 01 M 3/02, 1990 г. ).

Данный стенд кроме контроля герметичности изделия обеспечивает очистку газовой среды путем удаления из нее влаги и магнитных частиц, а затем очищенный и осушенный газ подается в изделие. Недостатками его являются ограниченные функциональные возможности вследствие отсутствия жидкостной среды испытания изделий и возможности комплексной подготовки изделий.

Известно устройство для испытания изделий на герметичность, содержащее источник сжатого газа, соединенный с испытываемым изделием через эталонные емкости, емкость с жидкостью, соединенную с изделием и с насосом, программно-задающий блок, связанный с управляющими механизмами и трехпозиционный пневмораспределитель для разделения потоков сжатого газа (авт.св. N 1024776, кл. G 01 M 3/26, 1983 г.). Это устройство позволяет испытывать изделия давлением сжатого газа для определения малой утечки и давлением жидкости для проверки целостности изделия (больших утечек, вызванных наличием дефектов: некачественных сварных швов, раковин, пор и др.) и является наиболее близким к заявляемому техническому решению и принято нами за прототип.

Недостатками устройства являются низкие технологические возможности, что вызвано отсутствием в его конструкции элементов, позволяющих осуществлять комплексную подготовку полых изделий. Кроме того, устройство требует введения специальной насосной установки (насос с двигателем) для подачи жидкости в изделие, что усложняет конструкцию и увеличивает стоимость устройства. При этом после завершения испытаний на прочность и герметичность требуется проводить демонтаж изделия с данной установки, транспортировку и монтаж его на другие технологические установки для осуществления последующих операций (промывки, продувки, просушки и смазки), что увеличивает простои оборудования и трудоемкость изготовления изделия.

Задачей изобретения является расширение технологических возможностей устройства и снижение трудоемкости изготовления изделий.

Технический результат достигается за счет того, что в устройстве для испытаний на герметичность, содержащем источник сжатого газа, емкость с жидкостью, соединенную с изделием и с источником давления жидкости, программно-задающий блок, связанный с управляющими механизмами и трехпозиционный пневмораспределитель для разделения потоков сжатого газа согласно заявляемому техническому решению оно снабжено нагнетательной камерой со встроенным нагревательным элементом, установленной внутри емкости с жидкостью и соединенной с ней через перепускной обратный клапан, установленный в нижней части нагнетательной камеры, которая через первый двухпозиционный пневмораспределитель с электромагнитным управлением соединена с источником сжатого газа, а через фильтрующий блок, обратные клапана, полость высокого давления пневмогидравлического мультипликатора и электроконтактный манометр - с полостью изделия, выход из которой через два последовательно установленных двухпозиционных распределителя с электромагнитным управлением соединен с емкостью с жидкостью, при этом источник сжатого газа связан со входами второго и третьего двухпозиционных пневмораспределителей с электромагнитным управлением, выход второго из которых соединен с полостью низкого давления мультипликатора, а выход третьего - через маслораспылитель и обратный клапан, с полостью изделия, причем оба выхода трехпозиционного распределителя с электромагнитным управлением соединены с полостью изделия, один из которых через обратный клапан, а второй - через обратный клапан и теплокалорифер.

Сравнение заявляемого технического решения с уровнем техники по научно-технической и патентной литературе в основной и смежной рубриках показывают, что совокупность существенных признаков заявленного решения не была известна. Следовательно, оно соответствует условию патентоспособности "новизна".

Анализ известных технических решений в данной области техники показывает, что предложенное устройство имеет признаки, которые отсутствуют в известных технических решениях, а использование их в заявленной совокупности признаков дает возможность получить новый технический эффект, следовательно, предложенное техническое решение имеет изобретательский уровень по сравнению с существующим уровнем техники.

Заявляемое решение может быть промышленно применимо, т.к. может быть изготовлено промышленным способом, работоспособно, осуществимо и воспроизводимо, следовательно, оно соответствует условию патентоспособности "промышленная применимость".

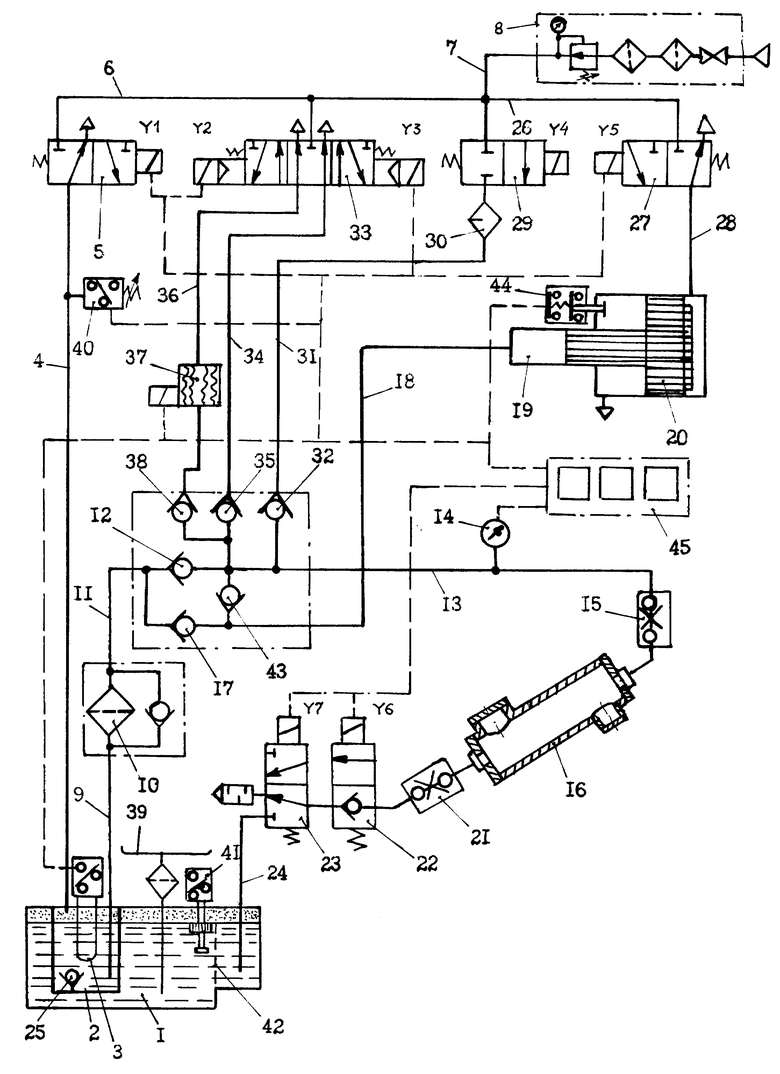

На чертеже представлена принципиальная схема устройства.

Устройство для испытаний на герметичность и комплексной подготовки изделий содержит емкость 1 с жидкостью. Внутри емкости 1 вмонтирована герметичная нагнетательная камера 2 со встроенным нагревательным элементом 3, сообщенная трубопроводом 4 с первым двухпозиционным пневмораспределителем 5 с электромагнитом Y1, вход которого через трубопроводы 6 и 7 соединен с источником сжатого газа 8, обеспечивающим фильтрацию сжатого газа и регулировку давления. Нагнетательная камера 2 через трубопровод 9, фильтрующий блок 10, трубопровод 11, обратный клапан 12, трубопровод 13, электроконтактный манометр 14, быстроразъемную муфту 15 (при работе на стендах) или зажимное приспособление (при работе на автоматах, на схеме не показано) соединена с полостью испытываемого изделия 16, а через обратный клапан 17, трубопровод 18 - с полостью высокого давления пневмогидравлического мультиплексора 20. Выход из полости изделия 16 через быстроразъемную муфту 21, два последовательно установленных двухпозиционных гидрораспределителя 22 и 23 с электромагнитами Y6 и Y7, трубопровод 24 соединен с емкостью 1. Емкость 1 соединена с нагнетательной камерой 2 через перепускной обратный клапан 25, установленный в ее нижней части и выполненный, например, в виде плоской резины, перекрывающей отверстие с седлом в днище камеры 2 при подаче в нее давления сжатого газа и открывающей отверстие в днище камеры при отсутствии давления сжатого газа, т. е. обеспечивающей при этом перелив жидкости из емкости 1 в нагнетательную камеру 2.

Источник сжатого газа 8 трубопроводами 7 и 26 соединен со входом второго двухпозиционного пневмораспределителя 27 с электромагнитом Y5, выход которого по трубопроводу 28 соединен с пневмополостью низкого давления мультипликатора 20. Источник сжатого газа 8 соединен трубопроводом 7 со входом третьего двухпозиционного пневмораспределителя 29 с электромагнитом Y4, выход которого через маслораспылитель 30, трубопровод 31, обратный клапан 32, трубопровод 13 и быстроразъемную муфту 15 соединен со входом изделия 16. Источник сжатого газа 8 соединен с трехпозиционным пневмораспределителем 33 с электромагнитами Y2 и Y3, первый выход которого по трубопроводу 34 через обратный клапан 35, трубопровод 13 соединен со входом изделия 16, а второй выход по трубопрводу 36 через теплокалорифер 37, обратный клапан 38, трубопровод 13 также соединен со входом изделия 16.

Устройства может быть установлено на передвижной установке (на схеме не показано) со столом 39, куда при незначительных габаритах устанавливают испытываемое изделие 16 для испытаний. А в случае испытания крупногабаритных изделий (например, коллекторов) они устанавливаются на специальные ложементы.

Контроль давления сжатого газа осуществляют реле давления 49, уровень жидкости в емкости контролируют по реле уровня 41, осуществляющему блокировку включения нагревательного элемента 3. Слив жидкости из изделия 16 по трубопроводу 23 осуществляется в сливную полость емкости 1, разделенную съемным сетчатым фильтром 42. Обратный клапан 43 установлен для разделения потоков жидкости и сжатого газа. Микровыключатель 44 предназначен для выдачи команды в конце хода поршня мультипликатора 20 на повторное переключение электромагнита Y5 второго двухпозиционного пневмораспределителя 27 при недостаточном давлении в полости изделия 16 при испытании его на прочность. Электроконтактный манометр 14, электромагниты распределителей 5, 33, 29, 27, 22, 23, реле давления 40, нагревательный элемент 3, теплокалорифер 37, реле уровня 41, микровыключатель 44 соединены с программо-задающим блоком 45.

Испытание и подготовка поверхностей различных типов полых изделий осуществляется при различных комбинациях использования рабочих тел: испытание их на герметичность сжатым газом под низким давлением без установления конкретных мест негерметичности; испытание на прочность и герметичность жидкостью под высоким давлением с установлением конкретных мест негерметичности; промывка внутренних полостей холодной и горячей жидкостью; продувка полостей сжатым газом; просушка полостей теплым воздухом; смазка полостей распыленным маслом.

Устройство позволяет осуществлять испытание различных типов полых изделий на прочность и герметичность с проверкой на целостность изделия (большая величина утечки, вызванная наличием открытых дефектов: некачественных сварных швов, раковин, пор, трещин и др.) и на герметичность (малая величина утечки), а также производить комплексную подготовку внутренних полостей испытываемых полых изделий, включающую перечень операций, требующихся для изготовления качественных изделий в соответствии с технологическим процессом: промывку, продувку, просушку, смазку.

Устройство работает следующим образом.

Испытываемое изделие 16 устанавливают на рабочую позицию (например, на стол передвижной установки или на специальные ложементы, на схеме не показаны), герметизируют все его отверстия заглушками (не показаны) и подсоединяют его вход к быстроразъемной муфте 15 и далее по трубопроводам 7, 6, 4, 9, 11, 13 к источнику сжатого газа 8 и к нагнетательной камере 2 с жидкостью, а выход - к быстроразъемной муфте 21 и через два двухпозиционных гидрораспределителя 22 и 23 либо к атмосфере (при операциях просушки и смазки полостей изделия), либо по трубопроводу 24 к сливной полости емкости 1.

Для проверки изделия на герметичность сжатым газом под низким давлением без установления конкретных мест негерметичности бракованных изделий сжатый газ (воздух) из группы подготовки воздуха 8 через трехпозиционный распределитель 33 (электромагнит Y3 включен, Y2 выключен) по трубопроводу 34 и обратный клапана 35 поступает под низким давлением в полость изделия 16. При этом электромагнит Y1 двухпозиционного пневмораспределителя 5 выключен, т.е. нагнетательная камера 2 отключена и поток жидкости закрыт, двухпозиционный гидрораспределитель 22, выполняющий функцию гидропневмозамка, закрыт (электромагнит Y6 выключен).

Время испытаний (2-5 с) задает программно-задающий блок 45. Контроль давления осуществляет электроконтактный манометр 14. В этом положении производится испытание изделия 16 под давлением сжатого газа для определения малой величины утечки. При условии сохранения герметичности на малую величину утечки по истечении контрольного времени электроконтактный манометр 14 и программно-задающий блок 45 выдают команду на отключение электромагнита Y3 трехпозиционного распределителя 33 с одновременным включением электромагнита Y6 двухпозиционного гидрораспределителя 22 для выпуска сжатого газа через открытый двухпозиционный гидрораспределитель 23 в атмосферу. При нарушении целостности изделия 16, которое обнаруживается во время заполнения полости изделия сжатым газом, электроконтактный манометр 14 не срабатывает на заданный предел давления и программно-задающий блок 45 выдает сигнал на прекращение испытаний сжатым газом. При этом трехпозиционный распределитель 33 занимает нейтральную позицию (электромагнит Y3 выключен) и вход сжатого газа к нему из группы 8 подготовки воздуха закрыт. Одновременно с этим программно-задающий блок 45 выдает сигнал на включение электромагнита Y1 двухпозиционного распределителя 5, при этом сжатый газ от группы подготовки 8 по трубопроводам 7, 6, 4 попадает в нагнетательную камеру 2, вытесняет из нее жидкость (клапан 25 при этом закрыт), которая через трубопровод 9, фильтрующий блок 10, трубопровод 11, обратный клапан 12, трубопровод 13, быстроразъемную муфту 15 заполняет жидкостью под низким давлением полость изделия 16. Под давлением сжатого газа, подаваемого в нагнетательную камеру, жидкость из изделия 16 вытесняется через дефектные места, осуществляя при этом контроль конкретных мест негерметичности испытываемого изделия. При этом программно-задающий блок 45, не получая сигнала от электроконтактного манометра 14 о нормально настроенном давлении, выдает сигнал для осмотра изделия 16.

Испытываемое изделие при условии сохранения герметичности на малую величину утечки низким давлением сжатого газа проверяется на прочность жидкостью под высоким давлением. Программно-задающий блок выдает сигнал на включение электромагнита Y1 первого двухпозиционного пневмораспределителя 5, при этом сжатый газ от группы подготовки 8 вытесняет из нагнетательной камеры 2 жидкость и заполняет ею полость изделия 16 и полость высокого давления мультипликатора 20. При этом для полного заполнения жидкостью полости изделия 16 от программно-задающего блока 45 включаются (на 2-3 с) электромагниты двухпозиционных гидрораспределителей 22 и 23 для выпуска из изделия 16 остатков сжатого газа.

После заполнения жидкостью всей полости изделия 16 программно-задающий блок 45 выдает сигнал на отключение электромагнита Y1 первого двухпозиционного пневмораспределителя 5, воздушная полость нагнетательной камеры 2 сообщается по трубопроводу 4 с атмосферой и выдается сигнал на включение электромагнита Y5 второго двухпозиционного пневмораспределителя 27. При этом сжатый газ от группы подготовки 8 по трубопроводам 7 и 26 через второй двухпозиционный пневмораспределитель 27, трубопровод 28 поступает в полость низкого давления мультипликатора 20, поршень которого, перемещаясь, создает в полости 19 и в полости изделия 16 высокое давление жидкости, которое необходимо для испытаний изделия на прочность. При перекачке всего объема жидкости из полости 19 мультипликатора 20 и недостаточном достигнутом давлении в полости испытываемого изделия 16 в конце хода поршня мультипликатора 20 срабатывает конечный выключатель 44, передающий сигнал в программно-задающий блок 45, который отключает электромагнит Y5 второго двухпозиционного пневмораспределителя 27 и включает электромагнит Y1 первого двухпозиционного пневмораспределителя 5. При этом поршень мультипликатора 20 перемещается в исходное положение, а жидкость из нагнетательной камеры 2 (под действием давления сжатого газа) вновь заполняет полость 19 мультипликатора 20. После истечения времени (3-5 с), заданного программно-задающим блоком 45, включается электромагнит Y5 второго двухпозиционного пневмораспределителя 27 и цикл повторяется до получения требуемого выходного давления по показаниям электроконтактного манометра 14, выдающего контрольный сигнал об окончании цикла испытаний в программно-задающий блок и на пульт управления.

Испытываемое изделие 16 после окончания проверки на прочность подвергается испытанию на герметичность высоким давлением жидкости. При этой операции описание работы аналогично описанному выше при испытании на прочность, т. е. при достижении в полости изделия 16 требуемого давления, программно-задающий блок 45 отключает электромагниты Y1 и Y5 двухпозиционных пневмораспределителей 5 и 27, на табло загорается контрольная лампа "Герметичность" (не показана) и проверяется падение давление в полости изделия 16 по показаниям электроконтактного манометра 14 в течение заданного времени (5-10 с). При этом блок обратных клапанов (12, 38, 35, 32, 43, 17) закрыт. При годном изделии программно-задающий блок дает команду на проведение следующей операции промывки.

Промывка изделия 16 осуществляется в двух режимах: кратковременная (изделие не имеет требований по повышенной чистоте внутренней поверхности) и длительная (изделие имеет повышенные требования по чистоте внутренней поверхности). Для кратковременной промывки внутренних поверхностей (в течение 5-10 минут) применяются жидкости без нагрева и без различных добавок, например вода, эмульсия и пр. Для длительной промывки применяются жидкости с моющими присадками, например, 2-3% водный раствор хромового ангидрида, нагретого до 80 градусов или просто горячая вода при температуре 60-80 градусов (Лаптев Ю.Н., М., Машиностроение, 1973 г., "Гидросистемы высоких давлений", стр. 111).

При промывке изделий в кратковременном режиме повторяют 3-4 раза следующие операции: заполнение полости изделия жидкостью, продувку сжатым газом. Для этого программно-задающий блок 45 включает электромагнит Y1 первого двухпозиционного пневмораспределителя 5, сжатый газ подается в нагнетательную камеру 2, которая через фильтрующий блок 10 заполняет полость изделия 16. Затем поступает сигнал от программно-задающего блока 45 на включение электромагнита Y3 трехпозиционного распределителя 33 и включение электромагнитов Y6 и Y7 гидрораспределителей 22 и 23 - происходит продувка изделия. Затем операции повторяются. Жидкость при данной операции не нагревается, т.к. нагревательный элемент 3 отключен.

Промывка изделий в длительном режиме производится в течение 10-15 мин в автоматическом режиме газожидкостной ударной волной периодического действия. Для этого программно-задающий блок 45 включает нагревательный элемент 3 и электромагнит Y1 первого двухпозиционного пневмораспределителя 5, нагретая жидкость из нагнетательной камеры 2 под низким давлением сжатого газа через фильтрующий блок 10 заполняет полость изделия 16, при этом двухпозиционный гидрораспределитель 22 закрыт (электромагнит Y6 выключен), затем от программно-задающего блока 45 включаются электромагниты Y7, Y6 и Y3 распределителей 23, 22 и 33 - происходит продувка полости изделия со сливом жидкости в бак. В дальнейшем в автоматическом режиме электромагниты Y7 и Y6 периодически выключается (происходит заполнение полости изделия 16 газожидкостной средой), или включается (происходит продувка изделия). В конце операции программно-задающий блок 45 включает электромагниты Y6 и Y7 распределителей 22 и 23, выключает электромагнит Y1 распределителя 5 и включает электромагнит Y3 распределителя 33 - происходит продувка сжатым газом изделия, освобождая ее от жидкости для следующей операции просушки.

Просушка полости изделия 16 производится включением от программно-задающего блока 45 электромагнитов Y2, Y6, Y7 распределителей 33, 22 и 23 и теплокалорифера 37. При этом нагретый сжатый газ от группы подготовки воздуха 8 через распределитель 33, калорифер 37, обратный клапан 38 проходит через полость изделия, осушает ее и стравливается в атмосферу через глушитель (не показано). Время просушки изделия зависит от его габаритов.

Смазка полости изделия распыленным маслом производится включением от программно-задающего блока 45 электромагнита Y4 распределителя 29 и электромагнитов Y6 и Y7 распределителей 22 и 23 (если они были включены после операции просушки). При этом сжатый газ от группы подготовки 8 через распределитель 29, маслораспылитель 30, обратный клапан 32, трубопровод 13, подает распыленную смазку в полость изделия 16, смазывая поверхности тонким слоем смазки, предотвращая изделие от ржавления (например, при длительном хранении).

Применение заявляемого устройства позволяет проводить испытания с расширенными технологическими возможностями: испытание на прочность, герметичность, промывку, продувку, просушку и смазку полых изделий без демонтажа и переустановки, что повышает производительность процесса испытаний, удобство в эксплуатации, обеспечивает полную безопасность обслуживающего персонала, т. к. в случае разрыва нагнетательной камеры от высокого давления находящейся внутри жидкости, травмирования не происходит.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УПРАВЛЕНИЯ ФОНТАННЫМИ АРМАТУРАМИ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2007 |

|

RU2362004C1 |

| СПОСОБ УПРАВЛЕНИЯ ЗАПОРНО-РЕГУЛИРУЮЩЕЙ АРМАТУРОЙ КУСТА СКВАЖИН И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2010 |

|

RU2453686C1 |

| СПОСОБ ЭКСПЛУАТАЦИИ МЕСТОРОЖДЕНИЯ УГЛЕВОДОРОДНОГО СЫРЬЯ | 2010 |

|

RU2453685C1 |

| Установка для деформирования трубчатых заготовок | 1982 |

|

SU1065061A1 |

| Устройство для испытания полых изделий внутренним давлением | 1981 |

|

SU1029036A2 |

| ПНЕВМОГИДРАВЛИЧЕСКАЯ СТАНЦИЯ | 1998 |

|

RU2133888C1 |

| СТРУЙНАЯ КОМПРЕССОРНАЯ УСТАНОВКА | 1996 |

|

RU2100662C1 |

| Стенд для динамических испытаний рукавов высокого давления | 2022 |

|

RU2783583C1 |

| Гидравлический пресс | 1979 |

|

SU829453A1 |

| СИСТЕМА ПРЕДОХРАНЕНИЯ КРИВОШИПНОГО ПРЕССА ОТ ПЕРЕГРУЗОК | 1996 |

|

RU2103176C1 |

Изобретение относится к области машиностроения, а именно к испытательной технике. Техническим результатом изобретения является расширение технологических возможностей устройства и снижение трудоемкости изготовления изделий. Это обеспечивается за счет того, что устройство содержит источник сжатого газа, емкость с жидкостью, соединенную с изделием и с источником давления жидкости, программно-задающий блок, связанный с управляющими механизмами, и трехпозиционный пневмораспределитель для разделения потоков сжатого газа, нагнетательную камеру со встроенным нагревательным элементом, установленную внутри емкости с жидкостью и соединенную с ней через перепускной обратный клапан, установленный в нижней части нагнетательной камеры, которая через первый двухпозиционный пневмораспределитель с электромагнитным управлением соединена с источником сжатого газа, а через фильтрующий блок, обратные клапана, полость высокого давления пневмогидравлического мультипликатора и электроконтактный манометр - с полостью изделия, выход из которой через два последовательно установленных двухпозиционных распределителя с электромагнитным управлением соединен с емкостью с жидкостью, при этом источник сжатого газа связан со входами второго и третьего двухпозиционных пневмораспределителей с электромагнитным управлением, выход второго из которых соединен с полостью низкого давления мультипликатора, а выход третьего через маслораспылитель и обратный клапан - с полостью изделия, причем оба выхода трехпозиционного распределителя с электромагнитным управлением соединены с полостью изделия, один из которых через обратный клапан, а второй - через обратный клапан и теплокалорифер. 1 ил.

Устройство для испытаний на герметичность и комплексной подготовки полых изделий, содержащее источник сжатого газа, емкость с жидкостью, соединенную с изделием и с источником давления жидкости, программно-задающий блок, связанный с управляющими механизмами, и трехпозиционный пневмораспределитель для разделения потоков сжатого газа, отличающееся тем, что оно снабжено нагревательной камерой со встроенным нагревательным элементом, установленной внутри емкости с жидкостью и соединенной с ней через перепускной обратный клапан, установленный в нижней части нагнетательной камеры, которая через первый двухпозиционный пневмораспределитель с электромагнитным управлением соединена с источником сжатого газа, а через фильтрующий блок, обратные клапана, полость высокого давления пневмогидравлического мультипликатора и электроконтактный манометр - с полостью изделия, выход из которой через два последовательно установленных двухпозиционных гидрораспределителя с электромагнитным управлением соединен с емкостью с жидкостью, при этом источник сжатого газа связан со входами второго и третьего двухпозиционных пневмораспределителей с электромагнитным управлением, выход второго из которых соединен с полостью низкого давления мультипликатора, а выход третьего через маслораспылитель и обратный клапан - с полостью изделия, причем оба выхода трехпозиционного распределителя с электромагнитным управлением соединены с полостью изделия, один из которых через обратный клапан, а второй - через обратный клапан и теплокалорифер.

| Устройство для испытания изделий на герметичность | 1982 |

|

SU1024776A1 |

Авторы

Даты

2000-05-20—Публикация

1998-06-30—Подача