Изобретение относится к устройствам для растворения, эмульгирования и диспергирования различных материалов и может быть использовано для тонкого измельчения твердых материалов в различных отраслях промышленности, смешивания различных жидкостей, ускорения массообменных и физико-химических процессов.

Известны роторные аппараты гидроударного действия (а.с. SU 1586759, патенты RU 2064822 и 2050959), содержащие корпус с входным и выходным патрубками и коаксиально расположенные в нем ротор и статор, выполненные в виде тел вращения с каналами в их боковых стенках.

Известные аппараты имеют в общем случае единую принципиальную схему и конструктивно незначительно отличаются друг от друга. Все они обеспечивают не плохие технические показатели указанных выше технологических процессов, однако возможности технического совершенства их могут быть расширены.

Наиболее совершенной конструкцией роторного аппарата гидроударного действия, по мнению автора, является роторный аппарат (патент RU 2067022), содержащий корпус с патрубками входа и выхода обрабатываемой среды и установленные в нем концентрично друг другу статор и роторное колесо с внутренней полостью и с каналами, выполненными в виде полых изогнутых резонаторов с короткой и длинной стенками, при этом длинная стенка выполнена выпуклой с радиусом выпуклости, равным 1,0 - 1,25 диаметра выходного отверстия резонатора.

Данная конструкция обеспечивает хорошие технико-экономические показатели работы, тем не менее они могут быть улучшены, а в некоторых случаях расширены и функциональные возможности данного аппарата.

Как известно, эффективность процесса растворения, эмульгирования или диспергирования зависит от величины и частоты пульсации давления, возникающего при перекрытии каналов ротора статором. Возможности изменения (увеличения) величины пульсации давления ограничены, т.к. они связаны с увеличением длины каналов ротора. Частоту следования пульсациий давления можно увеличивать увеличением числа каналов ротора и статора, увеличением частоты вращения ротора, дополнительным вращением статора в сторону, противоположную направлению вращения ротора. Два последних пути связаны с усложнением конструкции аппарата и практически трудно осуществимы. Увеличение числа каналов ротора имеет предел, обусловленный минимальным шагом расположения каналов, который обусловлен суммой двух величин ширины каналов ротора и статора и необходимой величиной перекрытия зазора, иначе не будет полного перекрытия каналов ротора.

Исходя из сказанного, задачу, решаемую изобретением, можно сформулировать как повышение эффективности работы устройства.

Технический результат, возникающий при использовании изобретения, заключается в повышении частоты следования пульсаций давления и встречном взаимодействии струй обрабатываемой суспензии, истекающих из каждого ряда каналов роторного колеса, в полости статора.

Указанный технический результат получают за счет того, что в известном устройстве, содержащем корпус с патрубками входа и выхода обрабатываемой среды и установленные в нем концентрично друг другу статор и роторное колесо с внутренней полостью и с выполненными в них каналами, корпус снабжен дополнительным патрубком входа, роторное колесо выполнено с двухсторонним входом, двумя внутренними полостями и имеет два ряда каналов, при этом каналы каждого ряда через свои внутренние полости соединены с соответствующими входами роторного колеса и с основным и дополнительным патрубками входа корпуса, а на внешней боковой поверхности статора выполнена кольцевая канавка с вогнуто-выпуклыми боковыми стенками, уменьшающими ее поперечное сечение в сторону внешней боковой поверхности статора. Каждый ряд каналов роторного колеса смещен относительно друг друга в плоскости роторного колеса, а на его торцевых поверхностях выполнены лопатки.

Наличие основного и дополнительного патрубков входа корпуса аппарата позволяют осуществить двухсторонний подвод обрабатываемой среды в виде суспензии, что в свою очередь дает возможность выполнить в роторном колесе два ряда каналов и увеличить таким образом частоту следования импульсов давления, возникающих при перекрытии каналом роторного колеса статором, а это ведет к повышению эффективности процессов растворения, эмульгирования и диспергирования обрабатываемых материалов.

Два патрубка входа и два тракта повышения кинетической энергии обрабатываемой суспензии, обеспечивают аппарату новую функциональную возможность, а именно обработку материалов, предварительное соединение которых в виде суспензии вне аппарата нежелательно по тем или иным причинам.

Выполнение на внешней боковой поверхности статора кольцевой канавки с вогнуто-выпуклыми боковыми стенками, уменьшающими ее поперечное сечение в сторону внешней боковой поверхности статора, обеспечивает встречно-направленное движение струй суспензии, вытекающих с высокой скоростью из двух рядов каналов ротора, что безусловно повышает эффективность процессов растворения, эмульгирования и диспергирования, протекающих в аппарате.

К недостаткам роторных аппаратов рассматриваемой принципиальной схемы следует отнести невозможность управляемой выборки радиального зазора между внутренней боковой поверхностью статора и внешней боковой поверхностью роторного колеса, возникающего из-за абразивного износа указанных поверхностей. При этом возможны увеличенные утечки обрабатываемой суспензии в этом зазоре и снижение величины пульсации давления, возникающего при перекрытии каналов роторного колеса. С целью компенсирования этих утечек за счет создания плоского радиального потока суспензии по торцам указанного зазора, на торцевых поверхностях роторного колеса выполнены за счет центробежных сил указанный поток суспензии, что положительно сказывается на повышении эффективности работы устройства.

Таким образом указанная совокупность существенных признаков устройства обеспечивает достижение поставленного технического результата а, следовательно, и выполнение поставленной задачи.

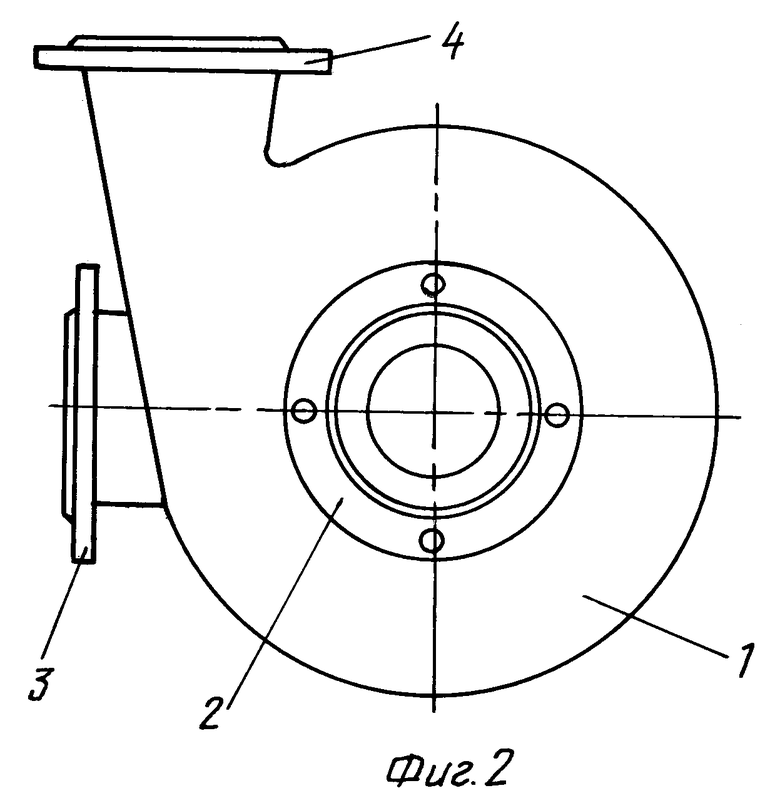

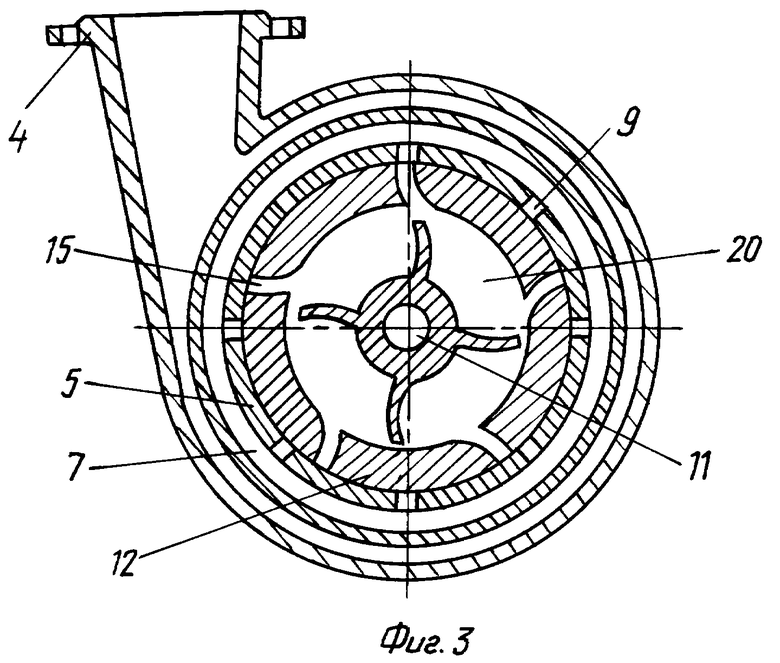

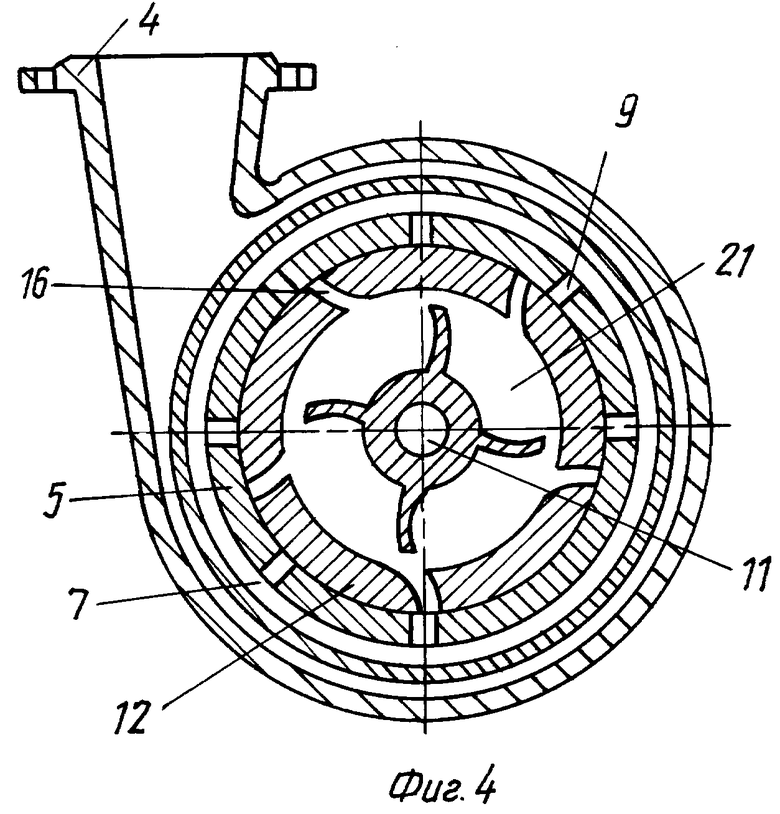

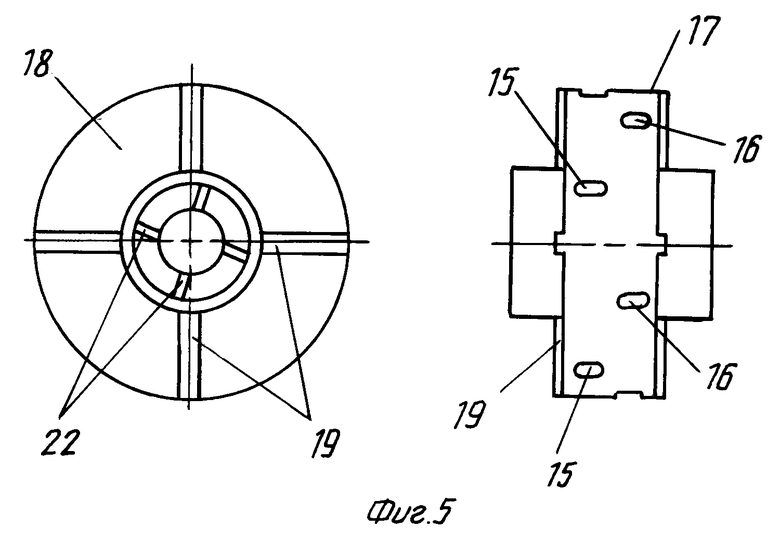

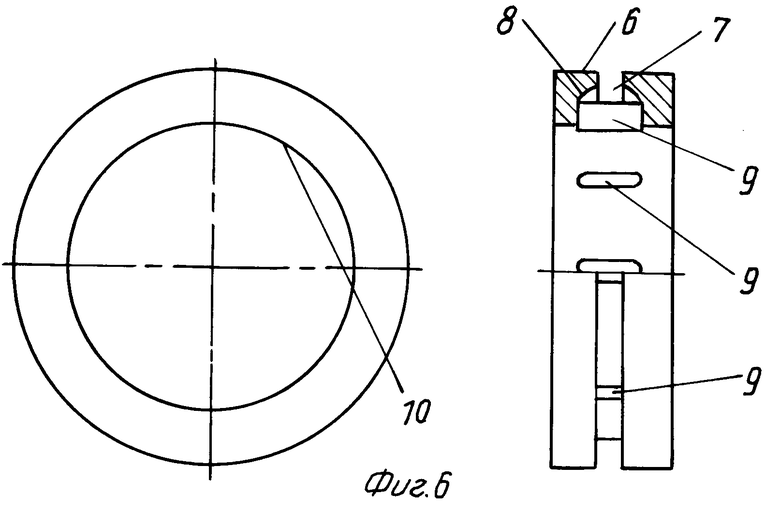

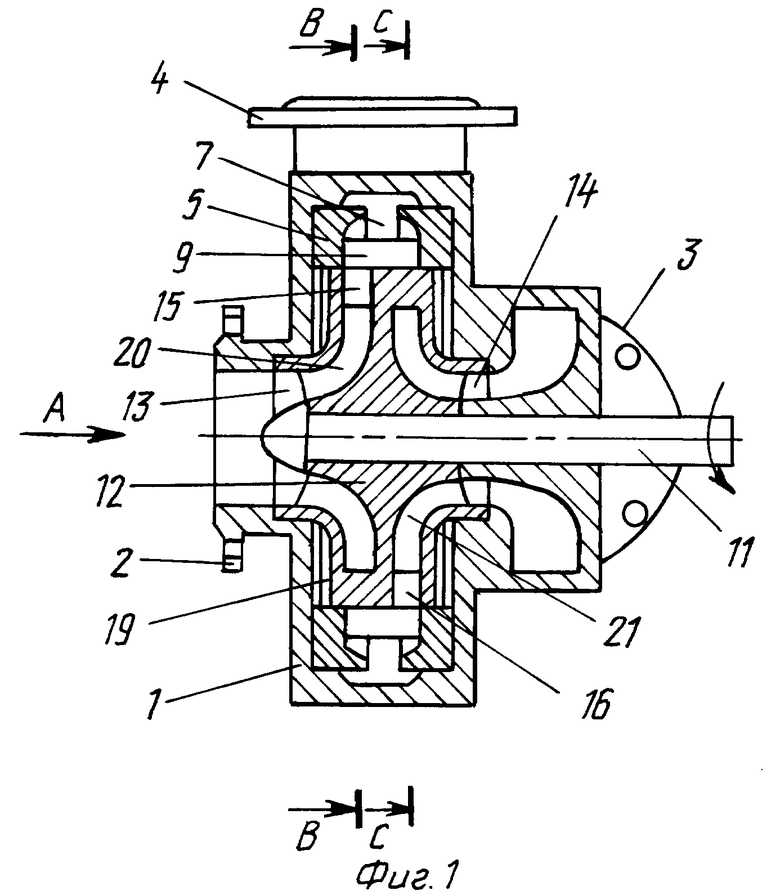

Принципиальная схема устройства для растворения, эмульгирования и диспергирования различных материалов представлена на чертежах. На фиг. 1 представлен продольный разрез устройства; на фиг. 2 - вид устройства по стрелке A; на фиг. 3 - разрез по B-B фиг. 1; на фиг. 4 - разрез по C-C фиг. 1; на фиг. 5 - принципиальная схема роторного колеса устройства; на фиг. 6 - принципиальная схема статора устройства.

Устройство для растворения, эмульгирования и диспергирования различных материалов содержит корпус 1 с основным патрубком входа 2 обрабатываемой среды, дополнительным патрубком 3 и патрубком выхода 4. В корпусе 1 установлен статор 5, на внешней боковой поверхности 6 которого выполнена кольцевая канавка 7 с вогнуто-выпуклыми боковыми стенками 8, уменьшающими ее поперечное сечение в сторону внешней боковой поверхности. На статоре выполнены радиальные щелевые каналы 9, соединяющие кольцевую канавку 7 с внутренней боковой поверхностью 10 статора. Кольцевая канавка 7 статора 5 соединена с патрубком выхода 4 корпуса 1. Концентрично статору 5 на льду 11 установлено с возможностью вращения от привода роторное колесо 12 с двухсторонним входом 13 и 14. В роторном колесе 12 выполнены два ряда каналов 15 и 16, соединяющих внешнюю боковую поверхность 17 роторного колеса с его входами 13 и 14. Каждый ряд соединен со своим входом, т.е. ряд каналов 15 соединен со входом 13, а ряд каналов 16 - со входом 14. Входы 13 и 14 роторного колеса 12 соединены соответственно с основным патрубком входа 2 и дополнительным патрубком 3 корпуса 1. Каждый ряд каналов 15 и 16 смещен относительно друг друга в плоскости роторного колеса на угол, обеспечивающий шахматное расположение выхода каналов на внешней боковой поверхности 17 роторного колеса 12. На торцевых поверхностях 18 роторного колеса выполнены лопатки 19. Внутренние полости 20 и 21 роторного колеса имеют лопатки 22.

Ширина радиальных щелевых каналов 9 статора 5 равна суммарной величине ширины каналов 15 и 16 роторного колеса и расстояния между ними.

Рассмотрим работу заявляемого устройства на примере диспергирования твердого вещества, например, минерального сырья. Вне устройства готовят смесь минерального сырья с водой при соотношении жидкого к твердому 1 : 1 и более жидкости. Основной и дополнительный патрубки входа 2 и 3 подсоединяют к такту для подачи подготовленной смеси минерального сырья с водой. При вращении роторного колеса 12 от привода (не показан) через вал 11 смесь поступает через входы 13 и 14 роторного колеса во внутренние полости 20 и 21 и, взаимодействуя с лопатками 22, получает вращательное движение. Под действием центробежных сил обрабатываемая смесь получает значительную кинетическую энергию, определяемую частотой вращения роторного колеса и его диаметром. Скорость смеси на выходе из полостей 20 и 21, а следовательно, и в каналах 15 и 16 значительно превышает скорость смеси на входах 13 и 14. В момент перекрытия каналов 15 или 16 поверхностью статора 5 возникает явление гидравлического удара, сопровождаемое резким повышением давления в полости каналов 15 и 16 роторного колеса 12. Под действием высокого давления происходит разрушение частиц обрабатываемого минерального сырья. В момент совмещения каналов 15 и 16 роторного колеса 12 с радиальными щелевыми каналами 9 статора струя смеси с высокой скоростью взаимодействует с вогнуто-выпуклыми боковыми стенками 8 кольцевой канавки 7 статора 5, вследствие чего происходит дополнительное измельчение минерального сырья. Кроме того, в этой зоне за счет резкого сброса давления возникает явление кавитации, которое способствует измельчению обрабатываемого материала. Так как боковые стенки 8 кольцевой канавки 7 имеют вогнуто-выпуклую форму струи смеси, вытекающие из каналов 15 и 16 роторного колеса 12, изменяют направление своего движения от радиального на встречно-направленное. Это обеспечивает дополнительное измельчение частиц обрабатываемого материала. Из кольцевой канавки 7 статора смесь поступает в корпус 1 устройства и далее через выходной патрубок 4 на обезвоживание или другой технологический передел.

Между торцевыми поверхностями 18 роторного колеса 12 и корпусом 1 устройства за счет утечек, как правило, имеется обрабатываемая смесь. При вращении роторного колеса его лопатки 19 взаимодействуют с этой смесью, вовлекают ее во вращательное движение, вследствие чего формируется плоский радиальный поток, препятствующий выходу обрабатываемой смеси из радиального зазора между внутренней боковой поверхностью 10 статора 5 и внешней боковой поверхностью 17 роторного колеса 12. Особенно это важно при значительном износе указанных поверхностей в процессе работы.

При обработке материалов, соединение которых вне устройства нежелательно по тем или иным причинам, они подаются раздельно по основному и дополнительному патрубками входа. В этом случае они взаимодействуют друг с другом только в щелевых каналах и кольцевой канавке статора.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ РАСТВОРЕНИЯ, ЭМУЛЬГИРОВАНИЯ И ДИСПЕРГИРОВАНИЯ РАЗЛИЧНЫХ МАТЕРИАЛОВ | 2000 |

|

RU2179066C1 |

| УСТРОЙСТВО ДЛЯ РАСТВОРЕНИЯ, ЭМУЛЬГИРОВАНИЯ И ДИСПЕРГИРОВАНИЯ ЖИДКОТЕКУЧИХ СРЕД | 2001 |

|

RU2215574C2 |

| РАБОЧЕЕ КОЛЕСО ПУЛЬСАЦИОННОГО НАСОСА | 2008 |

|

RU2386471C1 |

| РОТОРНЫЙ АППАРАТ | 1999 |

|

RU2161062C2 |

| РОТОРНО-ИМПУЛЬСНЫЙ АППАРАТ | 2004 |

|

RU2252826C1 |

| СПОСОБ ПОЛУЧЕНИЯ СТРУКТУРИРОВАННОГО ОРГАНОМИНЕРАЛЬНОГО ВЯЖУЩЕГО | 2013 |

|

RU2529619C1 |

| РОТОРНЫЙ АППАРАТ ГИДРОУДАРНОГО ДЕЙСТВИЯ "САМПО" | 1992 |

|

RU2019281C1 |

| СПОСОБ ОБОГАЩЕНИЯ ЖИДКОТЕКУЧЕГО СЫРЬЯ | 2004 |

|

RU2285565C2 |

| РОТОРНО-ИМПУЛЬСНЫЙ АППАРАТ | 2007 |

|

RU2333804C1 |

| РОТОРНЫЙ КАВИТАЦИОННЫЙ ДИСПЕРГАТОР | 2003 |

|

RU2229330C1 |

Изобретение относится к устройствам для растворения, эмульгирования и диспергирования различных материалов и может быть использовано для тонкого измельчения твердых материалов в различных отраслях промышленности, смешивания различных жидкостей, ускорения массообменных и физико-химических процессов. Изобретение решает задачу повышения эффективности работы устройства с достижением технического результата в виде повышения частоты следования пульсаций давления и встречном взаимодействии струй обрабатываемой суспензии, истекающих из каждого ряда каналов роторного колеса, в полости статора. Устройство содержит корпус с двумя патрубками входа и одним выходом, концентрично установленные в нем статор, на наружной поверхности которого выполнена кольцевая канавка с выпукло-вогнутыми боковыми поверхностями, и роторное колесо с двусторонним входом и двумя рядами каналов, при этом каждый ряд каналов смещен относительно друг друга в плоскости роторного колеса. 2 з.п. ф-лы, 6 ил.

| РОТОРНЫЙ АППАРАТ ГИДРОУДАРНОГО ДЕЙСТВИЯ | 1994 |

|

RU2067022C1 |

| РОТОРНЫЙ АППАРАТ ГИДРОУДАРНОГО ДЕЙСТВИЯ | 1992 |

|

RU2064822C1 |

| Смеситель непрерывного действия | 1986 |

|

SU1353492A1 |

| Роторно-пульсационный аппарат | 1987 |

|

SU1477458A1 |

| РОТОРНО-ПУЛЬСАЦИОННЫЙ АППАРАТ | 1997 |

|

RU2124935C1 |

| Способ диспергирования жидкостей в потоке и устройство для его осуществления | 1987 |

|

SU1502064A1 |

| Устройство для смешения | 1984 |

|

SU1214182A1 |

| Прибор, замыкающий сигнальную цепь при повышении температуры | 1918 |

|

SU99A1 |

| DE 1457281 A, 10.05.1972. | |||

Авторы

Даты

2000-05-27—Публикация

1999-03-24—Подача