Изобретение относится к области горного дела, в частности к технике бурения разведочных и эксплуатационных скважин, преимущественно к соединениям обсадных и бурильных труб.

Известно соединение бурильных и обсадных труб по авт. св-ву N 636367, кл. E 21 B 17/02, включающее кулачковые муфты, жестко связанные с концами труб, и соединительные элементы с крепежной деталью. Соединительный элемент выполнен в виде сектора с сечением неравнобокого уголка, а одна из соединяемых труб имеет прорези для перемещения концов соединительных элементов и отверстия для крепежных деталей. Крепежная деталь выполнена в виде стандартного болта.

Трубы с указанными соединениями изготовлялись серийно и находились в эксплуатации, в ходе которой выявился их недостаток, заключающийся в том, что крепежная деталь - стандартный болт - ломается или отвинчивается при посадке труб в скважину с вращением, что приводит к выпадению соединительного элемента и разъединению колонны в скважине и потере части труб.

Наиболее близким по технической сущности к предлагаемому изобретению является соединение для бурильных и обсадных труб по авт. св-ву N 1758202, кл. E 21 B 17/02, 17/04, включающее установленные на наружных концах труб полумуфты с кулачками трапецеидальной формы, обечайку, расположенную концентрично относительно полумуфты и жестко связанную с одной из них, радиальные прорези, выполненные в обечайке и в одной из труб, и закладной стопорящий элемент с фиксатором, размещенный в пазу, образованном полумуфтами. Закладной стопорящий элемент выполнен в виде клина, а паз для его размещения имеет ответное ему поперечное сечение и выполнен сквозным.

Недостатком данной конструкции являются:

- необходимость поворота одной трубы относительно другой при соединении и разъединении, что трудно выполнимо, особенно на трубах большого диаметра, из-за отклонения концов труб от цилиндрической формы, усугубляемых наварными кулачками, и

- недостаточная надежность соединения труб, так как при передаче больших осевых нагрузок и крутящих моментов происходит деформация крепежных деталей, вследствие чего соединительные элементы выпадают, что ведет к разъединению колонны труб.

Предлагаемым изобретением решается задача повышения надежности работы соединения обсадных и бурильных труб и сокращения трудоемкости работ при наращивании труб.

Предлагаемое соединение обсадных и бурильных труб включает две кулачковые полумуфты, выполненные на концах труб, обечайку, радиальные прорези, выполненные в обечайке и в одной из труб, соединительные элементы и крепежные детали. Соединительный элемент выполнен в виде параллелепипеда с головкой и центральным отверстием, а крепежная деталь выполнена в виде клина с продольной прорезью и выступами на конце. На наружной поверхности конца трубы и внутренней поверхности обечайки выполнены продольные пазы.

Форма параллелепипеда, в которой выполнен соединительный элемент, позволяет изготовить его с более высокой точностью, чем обеспечивается большая надежность соединения труб.

Выполнение крепежной детали в форме клина с продольной прорезью и выступами на концах делает его упругим и самостопорящимся, что обеспечивает надежность его крепления, фиксацию соединительного элемента и также повышает надежность соединения труб.

Наличие продольных пазов на конце труб и обечайке дает возможность установки крепежной детали изолированно как от стенки скважины, так и от бурового инструмента, передвигающегося внутри трубы.

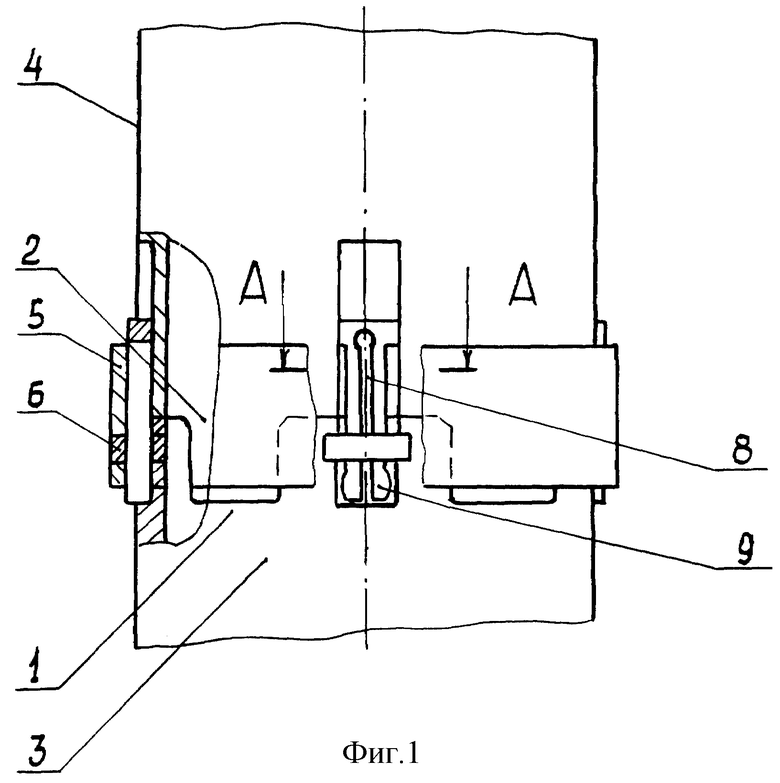

Предлагаемое соединение обсадных и бурильных труб показано на фиг. 1 и 2, на которых изображено:

на фиг. 1 - общий вид соединения;

на фиг. 2 - разрез по линии А-А фиг. 1 (в увеличенном масштабе).

Соединение включает две кулачковые полумуфты 1 и 2, выполненные на концах труб 3 и 4. К концу одной из труб приварена обечайка 5. В трубе и обечайке выполнены радиальные прорези для установки соединительного элемента 6, представляющего собой параллелепипед с головкой и поперечным отверстием для установки крепежной детали (клина) 7. Клин 7 устанавливается продольно относительно труб 3 и 4 и находится в продольном пазу, выполненном на наружной стороне трубы и внутренней стороне обечайки. Крепежная деталь - клин 7 - имеет продольную прорезь 8 и выступы 9 на конце.

Сборка соединения осуществляется следующим образом.

Соединяемые трубы 3 и 4 стыкуются друг с другом так, чтобы кулачки полумуфты 1 одной трубы вошли в межкулачковые пазы полумуфты 2 другой трубы. При этом радиальные прорези в трубе и обечайке совмещаются и в них закладываются соединительные элементы 6. Затем в продольные пазы и отверстия в соединительных элементах вводятся крепежные детали - клинья 7. При установке клинья 7 несколько сжимаются, а затем, пройдя отверстия в соединительных элементах 6, расходятся, самофиксируясь.

В процессе бурения колонна обсадных труб с данными соединениями опускается с вращением в скважину вслед за буровым инструментом. Вращение передается кулачковым полумуфтам, а осевое давление - торцам труб.

Соединительные элементы в процессе посадки труб усилий не передают.

При подъеме колонны из скважины усилие передается соединительными элементами.

Разъединение колонны труб при подъеме осуществляется в порядке, обратном соединению, т. е. вначале удаляются крепежные детали - клинья 7, затем извлекаются соединительные элементы 6 и трубы свободно разъединяются.

Использование данного изобретения повышает надежность работы, не требует взаимного поворота труб при соединении и разъединении, исключает возникновение аварийной ситуации вследствие выпадения стопорных элементов и сокращает трудоемкость работ при наращивании труб.

| название | год | авторы | номер документа |

|---|---|---|---|

| УНИВЕРСАЛЬНЫЙ ПРОТИВОАВАРИЙНЫЙ ПЕРЕХОДНИК | 1998 |

|

RU2151266C1 |

| ПОГРУЖНОЙ ПНЕВМОУДАРНИК | 1998 |

|

RU2149972C1 |

| МЕХАНИЧЕСКИЙ СКВАЖИННЫЙ РАСШИРИТЕЛЬ | 1998 |

|

RU2152503C1 |

| УСТРОЙСТВО ДЛЯ ПРИВОДА ПОГРУЖНЫХ ГИДРОШТАНГОВЫХ МЕХАНИЗМОВ | 1998 |

|

RU2150023C1 |

| ВОЗДУХОРАСПРЕДЕЛИТЕЛЬНОЕ УСТРОЙСТВО ПНЕВМОУДАРНИКА | 1998 |

|

RU2154145C2 |

| Соединение для бурильных и обсадных труб | 1990 |

|

SU1758202A1 |

| УЗЕЛ СОЕДИНЕНИЯ ОБСАДНЫХ ТРУБ | 2010 |

|

RU2425947C1 |

| АЛМАЗНАЯ БУРОВАЯ КОРОНКА | 1996 |

|

RU2112131C1 |

| МЕХАНИЧЕСКИЙ РАСШИРИТЕЛЬ | 2000 |

|

RU2183249C2 |

| УСТРОЙСТВО ДЛЯ НАНЕСЕНИЯ ОРИЕНТИРОВАННОЙ МЕТКИ НА КЕРН | 1999 |

|

RU2171353C2 |

Изобретение относится к технике бурения разведочных и эксплуатационных скважин. Соединение содержит две кулачковые полумуфты, выполненные на концах труб. К концу одной из труб приварена обечайка. В трубе и обечайке выполнены прорези для установки соединительного элемента, представляющего собой параллелепипед с головкой и поперечным отверстием для установки крепежной детали. Крепежная деталь выполнена в виде клина и имеет продольную прорезь и выступы на конце. Использование данного соединения не требует взаимного поворота труб при соединении и рассоединении, исключает возникновение аварийной ситуации вследствие выпадения стопорных элементов и сокращает трудоемкость работ при наращивании труб. 2 ил.

Соединение обсадных и бурильных труб, включающее две кулачковые полумуфты, выполненные на концах труб, обечайку, радиальные прорези, выполненные в обечайке и в одной из труб, соединительные элементы и крепежные детали, отличающееся тем, что соединительный элемент выполнен в виде параллелепипеда с головкой и центральным отверстием, а крепежная деталь - в виде клина, при этом на наружной поверхности конца трубы и внутренней поверхности обечайки выполнены продольные пазы, а крепежная деталь имеет продольную прорезь и выступы на конце.

| Соединение для бурильных и обсадных труб | 1990 |

|

SU1758202A1 |

| СОЕДИНЕНИЕ БУРИЛЬНЫХ ТРУБВОЕС»©гОЗНАЯПДТЕНТйО-КХййЧЕСКАБИБЛИОТЕКА | 0 |

|

SU295860A1 |

| СОЮЗНАЯ I•...•,-,y,^-;.,--'f'й-':-"И''Я! | 0 |

|

SU355334A1 |

| Соединение бурильных и обсадных труб | 1977 |

|

SU636367A1 |

| Замок бурильных труб | 1975 |

|

SU649817A1 |

| Соединение трубчатых звеньев | 1981 |

|

SU991107A1 |

| Соединительный замок | 1981 |

|

SU1008404A1 |

| Соединение для бурильных и обсадных труб | 1987 |

|

SU1504326A1 |

| Соединение труб для глубокого бурения | 1990 |

|

SU1819973A1 |

Авторы

Даты

2000-05-27—Публикация

1996-01-04—Подача