Изобретение относится к области машиностроения, преимущественно к насосостроению, в частности к центробежным насосам, используемым, например, в системах топливопитания газотурбинных двигателей.

Известны центробежные насосы регулируемой производительности, содержащие корпус, внутри которого размещено составное рабочее колесо, состоящее из неподвижной и аксиально подвижной вращающихся частей (см. Англ. заявку по кл. НКИ F IV, F 04 D 15/00, F 01 D 7/00, N 2049832, заявл., 29.05.79 г., опубл. 31.12.80 г. ; патент США по кл. НКИ 415/131, F 01 D 7/00, N 4417849, заявл. 15.09.81 г., опубл. 29.11.83 г.).

Наиболее близким по своей технической сущности к предлагаемому является центробежный насос регулируемой производительности, описанный в патенте США по кл. НКИ 415/131, МКИ F 01 D 7/00, N 4417849, заявл. 15.09.81 г., опубл. 29.11.83 г.

Указанный центробежный насос регулируемой производительности, принятый за прототип, содержит корпус с входным патрубком и кольцевым отводом, внутри корпуса размещено составное рабочее колесо из двух дисков, на торцевых сторонах которых, обращенных друг к другу, расположены профилированные лопатки. Лопатки ведущего диска, закрепленного на приводном валу неподвижно, входят в межлопаточные каналы ведомого диска, подвижного относительно продольной оси насоса и связанного с приводом для его перемещения посредством полого соосного с диском цилиндрического хвостовика.

В известном центробежном насосе путем осевого перемещения ведомого диска и изменения осевой ширины межлопаточных каналов дисков обеспечивается регулирование производительности насоса.

Однако, известный центробежный насос регулируемой производительности не обеспечивает оптимального уровня производительности при одновременном сохранении необходимого уровня давления и температуры рабочей жидкости и минимальных затрат мощности на приводном валу во всем эксплуатационном диапазоне режимов работы насоса.

Технический результат предложения заключается в обеспечении оптимального уровня регулирования производительности насоса и давления рабочей жидкости с меньшим ее подогревом и меньшими затратами мощности для привода насоса при его работе на режимах запуска, малого газа, крейсерском и максимальном режимах.

Технический результат достигается тем, что у ведущего диска корневая часть каждой лопасти, ограниченная по высоте диаметром диска, равным 0,5...0,7 его максимального значения, дополнительно снабжена ступенькой, ширина которой равна 0,6. . . 1,5 ширины ведомого диска, которая свободно входит в сквозное окно, расположенное и выполненное напротив ступеньки, в каждом межлопаточном канале ведомого диска, контактирует и соединена, например, с помощью штифтов, своим торцом с дискообразным фланцем входной цилиндрической полой втулки, соосной с диском, наружный диаметр которой снабжен лабиринтным уплотнением и контактирует им с внутренним диаметром передней боковой стенки насоса, при этом внутренняя полость входной цилиндрической втулки соединена с внутренней полостью входного патрубка и со сквозными отверстиями, выполненными и расположенными в торце ведомого диска между наружным диаметром его цилиндрического хвостовика и корневым сечением лопаток; ведущий диск на противоположном лопаткам торце имеет цилиндрическую соосную с диском втулку в виде полой ступицы, наружный диаметр которой снабжен лабиринтным уплотнением и контактирует им с внутренним диаметром задней боковой стенки насоса, при этом полости между торцами передней боковой стенки насоса и ведомого диска и между торцами задней боковой стенки насоса и ведущего диска соединены между собой сквозными отверстиями, проходящими через торец дискообразного фланца входной втулки и через всю ширину ведущего диска.

Такое выполнение дисков составного рабочего колеса при осевом перемещении ведомого диска позволяет осуществлять регулирование производительности насоса за счет изменения осевой ширины межлопаточных каналов дисков по всей их рабочей высоте и за счет изменения ширины и нагнетания рабочей жидкости корневой частью лопаток только ведущего колеса, высота которой ограничена диаметром диска, равным 0,5...0,7 его максимального значения, обеспечивая тем самым, не снижая эффективности работы насоса, комбинированное регулирование его производительности и большие возможности влияния на параметры рабочей жидкости как по уровню давления, так и по уровню ее подогрева на всех режимах работы от запуска до максимального режима; соединение, например, с помощью штифтов, торцевых поверхностей корневой части лопаток ведущего колеса, выступающих через окна ведомого диска, с торцом дискообразного фланца входной цилиндрической втулки, контакт втулки ведомого и ведущего дисков с боковыми стенками насоса через лабиринтные уплотнения, наличие связи между полостями, ограниченными боковыми стенками насоса и торцами ведомого и ведущего дисков, сквозными отверстиями, проходящими через торец дискообразного фланца входной втулки и всю ширину ведущего диска, позволяет осуществлять, при одинаковых зазорах между колесом и корпусом насоса, выравнивание до минимально возможной величины, как у насосов с рабочим колесом "закрытого" типа, давление рабочей жидкости в полостях со стороны ведомого и ведущего дисков и тем самым уравнивать осевую силу, действующую на торцевые поверхности дисков рабочего колеса, что в целом улучшает работу подшипников, снижает потребную мощность на приводном валу и делает технологически проще изготовление насоса; наличие сквозных отверстий в ведомом диске, соединенных с внутренней полостью входной цилиндрической втулки, позволяет осуществлять подвод рабочей жидкости к лопаткам составного рабочего колеса, нагнетающих рабочую жидкость всей своей высотой при крайнем левом или промежуточном положении ведомого диска при его перемещении относительно продольной оси колеса.

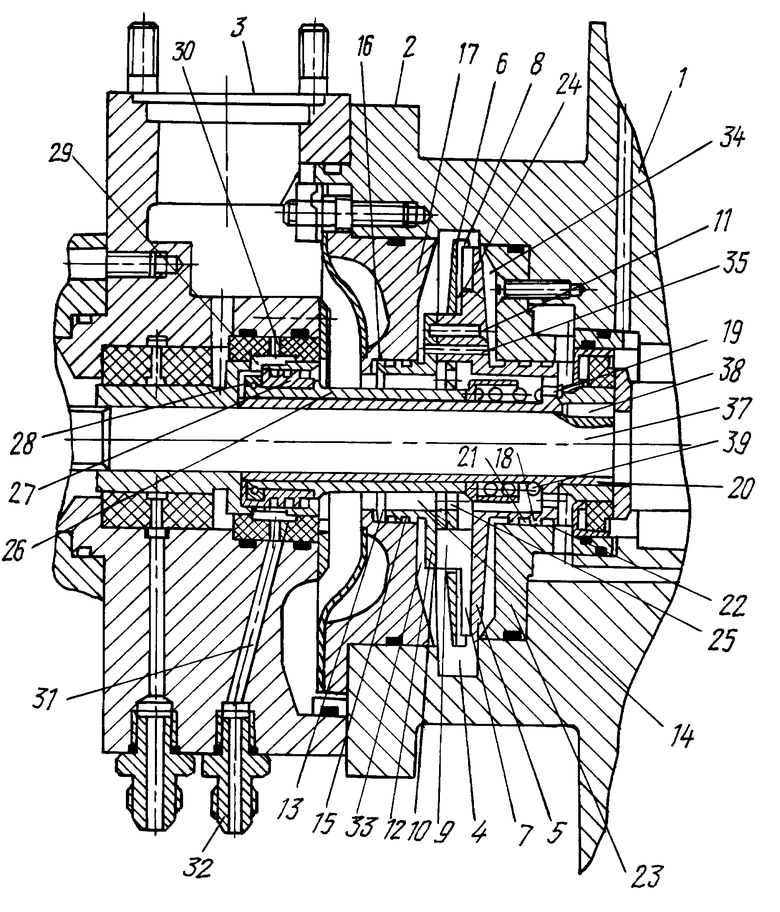

Сущность изобретения поясняется чертежом. На чертеже представлена принципиальная схема центробежного насоса регулируемой производительности в разрезе. Центробежный насос 1 регулируемой производительности содержит корпус 2, входной патрубок 3, кольцевой отвод 4, составное рабочее колесо из двух дисков 5 и 6 ведущего и ведомого с лопатками 7 и 8 соответственно.

Корневая часть лопаток ведущего диска имеет ступеньки 9 с торцевыми поверхностями 10, которые соединены штифтами 11 с дискообразным фланцем 12 входной цилиндрической втулки 13 с внутренней полостью 14, с лабиринтным уплотнением 15, которое контактирует с внутренним диаметром 16 передней боковой стенки 17 насоса. Ведущий диск имеет цилиндрическую соосную с диском втулку 18 в виде полой ступицы с днищем 19, цилиндрическим хвостовиком 20, с лабиринтным уплотнением 21, контактирующим с внутренним диаметром 22 задней боковой стенки 23 насоса. Ведомый диск имеет в торце сквозные окна 24 и сквозные отверстия 25, полый соосный с диском цилиндрический хвостовик 26, связанный с поршнем 27. Полость 28 перед поршнем каналами 29, 30 и 31 и штуцером 32 соединена с управляющим давлением системы привода. Полости 33 и 34 перед ведомым и за ведущим диском соединены между собой сквозными отверстиями 35. На чертеже обозначены приводной вал 37, шпонка 38, пружина 39.

Насос 1 регулируемой производительности функционирует следующим образом. Рабочая жидкость из входного патрубка 3 поступает во внутреннюю полость 14 входной втулки 13. Если ведомый диск 6 находится в левом крайнем положении, то рабочая жидкость из полости 14 по сквозным отверстиям 25 в ведомом диске 6 поступает к лопаткам 7 и 8, имеющим высоту от корневого сечения до максимального значения диаметра. Если ведомый диск 6 находится в правом крайнем положении, то рабочая жидкость из полости 14 между торцами дискообразного фланца 12 и ведомого диска 6 непосредственно поступает на ступеньки 9 корневой части лопаток 7 ведущего диска, выступающие через окна 24 ведомого диска 6 и имеющие высоту, ограниченную диаметром диска, равным 0,5...0,7 его максимального значения. Если ведомый диск 6 находится в каком-либо промеждуточном положении, не достигая крайних левого или правого конечных положений, то рабочая жидкость поступает одновременно как на лопатки 7 и 8 через сквозные отверстия 25, так и на ступеньки 9 корневой части лопаток 7 между торцами дискообразного фланца 12 и ведомого диска 6. Перемещение ведомого диска 6 относительно продольной оси насоса 1 осуществляется путем подачи управляющего давления от системы привода в полость 28 перед поршнем 27 через штуцер 32 и каналы 31, 30 и 29. Под действием управляющего давления поршень 27 перемещается слева направо относительно оси насоса 1, воздействует на цилиндрический полый хвостовик 26, который по скользящей посадке сопряжен с цилиндрическим хвостовиком 20, перемещается слева направо, преодолевает усилие пружины 39, перемещает ведомый диск 6 в сторону ведущего диска 5. При этом движении лопатки 7 и 8 входят в межлопаточные каналы ведомого и ведущего дисков, уменьшают их проходное сечение, одновременно уменьшают производительность насоса через лопатки 7 и 8 и увеличивают производительность ступеньками 9 лопаток 7 ведущего диска 5. При достижении ведомым диском 6 правого крайнего положения, подача рабочей жидкости через отверстия 25 прекращается и нагнетание рабочей жидкости осуществляется лишь корневой частью лопаток 7, ступеньками 9, обеспечивая при этом минимальную производительность насоса 1.

При соединении полости 28 перед поршнем 27 со сливом, пружина 39 преодолевает усилие со стороны поршня 27 и цилиндрический хвостовик 26 перемещается справа налево. В этом случае лопатки 7 и 8 выходят из межлопаточных каналов дисков 5 и 6, увеличивают их проходное сечение, одновременно увеличивают производительность насоса на лопатках 7 и 8 и уменьшают производительность корневой частью лопаток 7 ступеньками 9 за счет прикрытия канала между торцами дискообразного фланца 12 и ведомого диска 6.

При достижении ведомым диском 6 левого крайнего положения, подача рабочей жидкости через канал между торцами дискообразного фланца 12 и ведомого диска 6 прекращается и нагнетание рабочей жидкости осуществляется лишь лопатками 7 и 8 дисков, обеспечивая при этом максимальную производительность насоса 1.

При промежуточном положении ведомого диска 6 (как показано на чертеже), ведомый диск останавливается в том положении, которое обеспечивает необходимую производительность насоса 1 для данного режима. В этом случае управляющее давление в полости 28 перед поршнем 27 удерживается постоянным, насос 1 обеспечивает нагнетание частично лопатками 7 и 8, так и корневой частью лопаток 7 ступеньками 9, т.е. как лопатками, высота которых соответствует максимальному значению диаметра дисков, так и лопатками, высота которых ограничена диаметром диска, равным 0,5...0,7 его максимального значения.

Ведущий и ведомый диски 5 и 6 в отдельности представляют собой колеса "полуоткрытого типа", которые вместе с дискообразным фланцем 12, который закрывает корневую часть лопаток 7 ступенек 9, образуют составное рабочее колесо "закрытого типа". При этом, наличие лабиринтных уплотнений 15 и 21, контактирующих по внутренним диаметром 16 и 22 передней и задней боковых стенок 17 и 23 и обеспечивающих одинаковые зазоры между колесом и стенками насоса 1, а также наличие сквозных отверстий 35, связывающих полости 33 и 34, расположенные перед ведомым и ведущим дисками 6 и 5, приводит к выравниванию давления рабочей жидкости в этих полостях и уравновешиванию осевой силы со стороны ведомого и ведущего дисков 6 и 5.

Такое выполнение центробежного насоса регулируемой производительности, позволяющее работать с лопатками максимальной высоты, или с лопатками, высота которых составляет 0,5...0,7 максимального диаметра диска, или одновременно с обоими типами лопаток, обеспечивает получение оптимального уровня регулирования его производительности, оптимального уровня давления рабочей жидкости с меньшим ее подогревом и меньшими затратами потребной мощности во всем эксплуатационном диапазоне режимов и делает технологически проще процесс изготовления центробежного насоса в целом.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ОТБОРА ВОЗДУХА ИЗ КОМПРЕССОРА ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 1994 |

|

RU2123125C1 |

| ЭЛЕКТРИЧЕСКАЯ МАШИНА ВЕТОХИНА "ЭМВ" | 1994 |

|

RU2065656C1 |

| РОТОР МНОГОСТУПЕНЧАТОГО КОМПРЕССОРА | 2002 |

|

RU2214537C1 |

| ВЕНТИЛЯТОР | 1995 |

|

RU2133382C1 |

| ЛОПАТОЧНЫЙ ВЕНЕЦ СТАТОРА ОСЕВОГО КОМПРЕССОРА ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 1994 |

|

RU2123614C1 |

| РОТОР ТУРБИНЫ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2002 |

|

RU2213228C1 |

| ОСЕВОЙ МНОГОСТУПЕНЧАТЫЙ КОМПРЕССОР АВИАЦИОННОГО ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2002 |

|

RU2212568C1 |

| НАСОСНЫЙ АГРЕГАТ | 1993 |

|

RU2076245C1 |

| ТУРБОРЕАКТИВНЫЙ ДВИГАТЕЛЬ С ОБЪЕДИНЕННОЙ ОПОРОЙ ТУРБИНЫ НИЗКОГО И ВЫСОКОГО ДАВЛЕНИЯ | 2009 |

|

RU2414614C1 |

| УСТРОЙСТВО ДЛЯ ОХЛАЖДЕНИЯ РАБОЧЕГО КОЛЕСА ГАЗОВОЙ ТУРБИНЫ | 2000 |

|

RU2183747C1 |

Изобретение относится к насосостроению, в частности к центробежным насосам, используемым, например, в системах топливопитания газотурбинных двигателей. Центробежный насос содержит составное рабочее колесо из двух дисков с лопатками, входящими в межлопаточные каналы друг друга за счет осевого перемещения ведомого диска. Рабочие лопатки ведущего колеса выполнены двухступенчатыми и обеспечивают нагнетание рабочей жидкости или лопатками, высота которых равна диаметру диска, или лопатками, высота которых равна 0,5...0,7 его максимального значения, или и теми и другими лопатками одновременно. Конструкция насоса выполнена по принципу "закрытого типа" колес с одновременным выравниванием давления рабочей жидкости в полостях перед ведомым и за ведущим дисками через специальные сквозные отверстия, соединяющие эти полости между собой, и обеспечением тем самым уравновешивания осевой силы со стороны ведомого и ведущего дисков. Использование изобретения позволяет обеспечить оптимальный уровень регулирования производительности насоса, давления рабочей жидкости с меньшим ее подогревом и меньшими затратами потребной мощности во всем эксплуатационном диапазоне режимов. 1 ил.

Центробежный насос регулируемой производительности содержит корпус с входным патрубком и кольцевым отводом, внутри корпуса размещено составное рабочее колесо из двух дисков, на торцевых сторонах, которых обращенных друг к другу, расположены профилированные лопатки, лопатки ведущего диска, закрепленного на приводном валу неподвижно, входят в межлопаточные каналы ведомого диска, подвижного относительно продольной оси насоса и связанного с приводом для его перемещения посредством полого соосного с диском цилиндрического хвостовика, отличающийся тем, что у ведущего диска корневая часть каждой лопатки, ограниченная по высоте диаметром диска, равным 0,5 - 0,7 его максимального значения, дополнительно снабжена ступенькой, ширина которой равна 0,6 - 1,5 ширины ведомого диска, которая свободно входит в сквозное окно, расположенное и выполненное напротив ступеньки в каждом межлопаточном канале ведомого диска, контактирует и соединена, например, с помощью штифтов, своим торцом с дискообразным фланцем входной цилиндрической полой втулки, соосной с диском, наружный диаметр которой снабжен лабиринтным уплотнением и контактирует им с внутренним диаметром передней боковой стенки насоса, при этом внутренняя полость входной цилиндрической втулки соединена с внутренней полостью входного патрубка и со сквозными отверстиями, выполненными и расположенными в торце ведомого диска между наружным диаметром его цилиндрического хвостовика и корневым сечением лопаток; ведущий диск на противоположном лопаткам торце имеет цилиндрическую, соосную с диском втулку в виде полой ступицы, наружный диаметр которой снабжен лабиринтным уплотнением и контактирует им с внутренним диаметром задней боковой стенки насоса, при этом полости между торцами передней боковой стенки насоса и ведомого диска и между торцами задней боковой стенки насоса и ведущего диска соединены между собой сквозными отверстиями, проходящими через дискообразный фланец входной втулки и через всю ширину ведущего диска.

| US 4417849 A, 29.11.83 | |||

| Центробежный насос | 1988 |

|

SU1581863A1 |

| SU 1258139 A, 15.09.88 | |||

| Центробежный насос | 1980 |

|

SU937783A1 |

| ШИХТА ДЛЯ ВЫРАЩИВАНИЯ МОНОКРИСТАЛЛОВ КОРУНДА ФИОЛЕТОВОЙ ГАММЫ | 1991 |

|

RU2049832C1 |

| GB 1488604 A, 12.10.77 | |||

| JP 5139682 B, 29.10.76. | |||

Авторы

Даты

2000-05-27—Публикация

1999-02-18—Подача