Изобретение относится к области турбомашин, конкретно к конструктивным элементам роторов турбин газотурбинных двигателей, выполняющих кроме своих основных функций, таких как привод ротора компрессора, расширение и закрутку газового потока в газодинамическом тракте, также и другие ответственные функции, обеспечивающие надежную работу газотурбинных двигателей.

Известно, что в масляную систему газотурбинных двигателей проникает определенное количество газовоздушной смеси вследствие негерметичности лабиринтных или контактных уплотнений. Вспененное газовоздушной смесью масло обладает меньшим хладоресурсом, занимает больший объем и ухудшает работоспособность маслосистемы двигателя. Для разделения масла и воздуха в современных двигателях применяют довольно сложные устройства центробежного типа, имеющие значительный вес, сложные по конструкции и потребляющие часть мощности, вырабатываемой двигателем (см. Скубачевский Г.С. "Авиационные газотурбинные двигатели". Машиностроение, 1974 г., стр.459).

Известна также конструкция ротора турбины (см. патент США 3528241, МПК7 F 02 C 7/06, 24 февраля 1969 г.), в которой суфлирование масляных полостей газотурбинного двигателя осуществляется с помощью трубки, расположенной в центре ротора по его оси, путем соединения полости внутри трубки с масляной полостью двигателя. Трубка оснащена конусными участками с отверстиями, которые отделяют масло от воздуха при вращении трубки совместно с ротором. Конец трубки в осевом направлении выходит на срез сопла двигателя. Такая конструкция ротора турбины не позволяет обеспечить высокую надежность двигателя, повысить его экономичность и снизить вес, так как

а) воздух, освобожденный от масла с помощью центробежного эффекта внутри вращающейся трубки при выходе на срез сопла безвозвратно теряется;

б) уплотнения газотурбинного двигателя в случае соединения масляной полости с полостью за соплом работают под большим перепадом давления, что способствует увеличению расхода воздуха в масляную полость, дополнительному вспениванию масла, уменьшению его хладоресурса.

Задачей изобретения является снижение веса двигателя, повышение его надежности и увеличение экономии мощности двигателя.

Указанный технический результат достигается тем, что ротор турбины газотурбинного двигателя содержит связанные между собой диски с центральными отверстиями, первый диск соединен с полым валом, установленным на подшипниках, размещенных в масляной полости, сообщенной с воздухомасляным разделителем, выполненным в виде прикрепленной к валу трубки, проходящей с зазором сквозь отверстия в дисках и имеющей конический участок, сужающийся по ходу воздухомасляной смеси, при этом к внешней поверхности стенки последнего диска прикреплен покрывной диск с образованием полости, сообщенной с проточной частью турбины, причем в полости расположены радиальные лопатки, выполненные по периферии покрывного или последнего дисков, центральное отверстие последнего диска на выходе имеет расширяющийся участок, а выходной срез трубки распложен в зоне последнего диска без выступания за поверхность диска. Трубка прикреплена к валу посредством промежуточной втулки, расположенной в его внутренней полости, а конический участок трубки примыкает к месту данного крепления. Расширяющийся участок центрального отверстия последнего диска выполнен по радиусу.

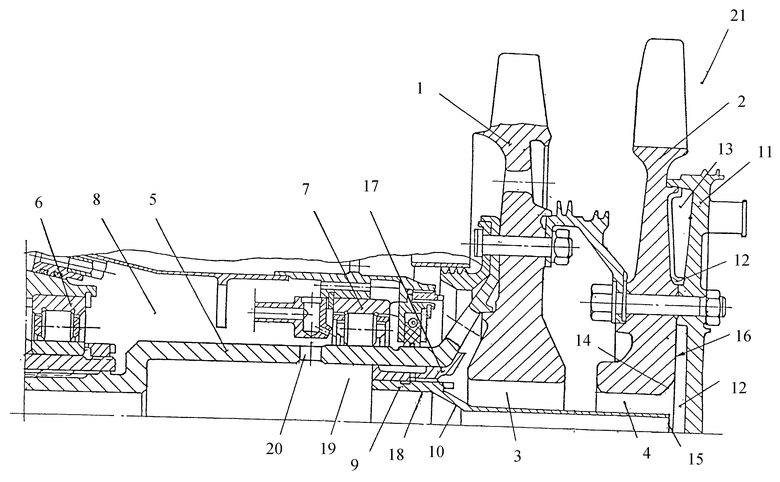

Сущность изобретения поясняется чертежом, на котором представлен продольный разрез ротора турбины.

Ротор турбины газотурбинного двигателя содержит связанные между собой диски 1 и 2 с центральными отверстиями 3 и 4. Первый диск 1 соединен с полым валом 5, установленным на подшипниках 6 и 7, размещенных в масляной полости 8. Масляная полость 8 сообщена с воздухомасляным разделителем, выполненным в виде прикрепленной к валу 5 трубки 9, проходящей с зазором сквозь отверстия 3 и 4 в дисках 1 и 2. Трубка 9 имеет конический участок 10, сужающийся по ходу воздухомасляной смеси. К внешней поверхности стенки последнего диска 2 прикреплен покрывной диск 11 с образованием полости 12, сообщенной с проточной частью турбины (на фиг. не показано). В полости 12 расположены радиальные лопатки 13, выполненные по периферии покрывного диска 11 или последнего диска 2. Центральное отверстие 4 последнего диска 2 на выходе имеет расширяющийся участок 14. Выходной срез 15 трубки 9 расположен в зоне расширяющегося участка 14 диска 2 без выступания за поверхность 16 диска 2.

Кроме того, трубка 9 прикреплена к валу 5 посредством промежуточной втулки 17, расположенной в его внутренней полости, а конический участок 10 трубки 9 примыкает к месту данного крепления. Расширяющийся участок 14 центрального отверстия 4 последнего диска 2 выполнен по радиусу. Трубка 9 имеет горизонтальный участок 18, который примыкает через втулку 17 к горизонтальному участку 19 полого вала 5. На горизонтальной поверхности 19 полого вала 5 расположены отверстия 20. За диском 2 последней ступени турбины находится затурбинная полость 21.

Работа устройства осуществляется следующим образом.

При работе двигателя на коническом участке 10 масло отделяется от воздуха и по горизонтальному участку 18 трубки 9 попадает на поверхность 19 вала 5, откуда через отверстия 20 сливается в масляную полость 8. Отделенный от масла воздух по трубке 9 поступает на ее срез 15, который расположен в зоне расширяющегося участка 14 последнего диска 2 без выступания за его поверхность 16. Воздух с масляной взвесью, попадая на участок 14 центрального отверстия 4, выполненный по радиусу, направляется благодаря центробежному эффекту в полость 12. Лопатки 13 интенсивно удаляют воздух и масляную взвесь из полости 12 в затурбинную полость 21, суфлируя масляную полость 8.

Такое выполнение конструкции ротора по сравнению с прототипом имеет следующие преимущества:

- уменьшается перепад давления между масляной полостью и полостью выпуска, что влечет за собой уменьшение количества воздуха, втекающего через лабиринты в масляную полость, и уменьшение вспенивания масла;

- увеличивается хладоресурс масла, уменьшается количество масляного тумана, входящего внутрь трубки в центре вала и, как следствие, уменьшается общий уровень расхода масла в процессе эксплуатации;

- воздух, освобожденный от масла, охлаждает диск турбины и покрывной диск, тем самым утилизирует энергию, которая пошла на его сжатие в компрессоре для улучшения работоспособности турбины и ее надежности;

- создается препятствие проникновению масляной взвеси к более нагретым внутренним полостям турбины, т.к. масляная взвесь попадает на радиус центрального отверстия диска и отбрасывается с помощью центробежного эффекта в полость между дисками в более холодную полость турбины;

- радиальные лопатки покрывного диска обеспечивают интенсивную эвакуацию газовоздушной смеси из масляной полости турбины.

Такое выполнение ротора турбины позволит значительно снизить вес двигателя, а также повысить его экономичность и надежность работы.

Ротор предназначен для турбин газотурбинных двигателей. Ротор турбины газотурбинного двигателя содержит связанные между собой диски с центральными отверстиями. Первый диск соединен с полым валом, установленным на подшипниках, размещенных в масляной полости. Масляная полость сообщена с воздухомасляным разделителем, выполненным в виде прикрепленной к валу трубки, проходящей с зазором сквозь центральные отверстия. Трубка имеет конический участок, сужающийся по ходу воздухомасляной смеси. К внешней поверхности стенки последнего диска прикреплен покрывной диск с образованием полости, сообщенной с проточной частью турбины. В полости расположены радиальные лопатки, выполненные по периферии покрывного диска или последнего диска. Центральное отверстие последнего диска на выходе имеет расширяющийся участок. Выходной срез трубки расположен в зоне расширяющегося участка без выступания за поверхность диска. Трубка прикреплена к валу посредством промежуточной втулки, а расширяющийся участок центрального отверстия последнего диска выполнен по радиусу. 2 з.п. ф-лы, 1 ил.

| US 3528241, 24.02.1969 | |||

| СКУБАЧЕВСКИЙ Г.С | |||

| Авиационные газотурбинные двигатели | |||

| - М.: Машиностроение, 1974, с | |||

| Устройство для механических испытаний лубовых волокон | 1922 |

|

SU459A1 |

| Сварной ротор турбомашины | 1988 |

|

SU1687800A1 |

| Ротор турбомашины | 1979 |

|

SU850871A1 |

| Ротор турбины | 1977 |

|

SU739249A1 |

| US 4484858 А, 27.11.1984 | |||

| КОНЦЕВОЕ ЗАЖИМНОЕ УСТРОЙСТВО ДЛЯ РАБОТАЮЩЕГО НА РАСТЯЖЕНИЕ ЭЛЕМЕНТА, ПОДЪЕМНАЯ СИСТЕМА И СПОСОБ ЗАДЕЛКИ РАБОТАЮЩЕГО НА РАСТЯЖЕНИЕ ЭЛЕМЕНТА | 1999 |

|

RU2248929C2 |

Авторы

Даты

2003-09-27—Публикация

2002-04-26—Подача