Изобретение относится к области арматуростроения и может быть использовано в средствах управления потоком газа в системах дистанционного управления газогорелочных устройств паровых и водогрейных котлов, теплогенераторов, бытовых отопительных установок и в подобных технологических системах.

Известен клапан, содержащий подпружиненный основной запорный орган в виде поршня с разгрузочным каналом, установленный в направляющей втулке, уплотняющий диск, прилегающий к седлу, разрезной упругий элемент, дополнительный запорный орган, связанный с электромагнитным (а.с. СССР N 976161, М. кл. F 16 K 31/02, 1981 г.). При этом основной запорный элемент-поршень имеет нижнюю часть, выполненную в виде усеченного конуса, предназначенную для организации движения газовой среды, что позволяет свести к минимуму понижение давления под запорным органом, и, следовательно, снизить усилие срабатывания.

Недостатком такого клапана является низкая надежность срабатывания клапана, что вызвано возможным осевым смещением при сборке его рабочих (уплотнительных) поверхностей, не совпадающих с базовыми поверхностями, и, как следствие, смещением центров давления на запорных поверхностях, что вызывает перекос запорных элементов клапана и затрудняет их перемещение.

Техническим результатом, достигаемым с помощью предполагаемого изобретения, является обеспечение соосности запорных элементов основного и вспомогательного клапанов, что должно повысить надежность срабатывания устройства в целом.

Указанный результат достигается тем, что в известном электромагнитном клапане, содержащем корпус с подпружиненным основным запорным органом, установленным с возможностью перемещения в направляющей втулке корпуса и выполненным в виде поршня с разгрузочным каналом, упругий разрезной элемент, размещенный в кольцевой проточке поршня, уплотняющий диск, расположенный с возможностью взаимодействия с седлом, и дополнительный запорный орган, установленный с возможностью перекрытия канала в поршне и связанный с якорем электромагнита, а часть поршня, расположенная ниже плоскости прилегания уплотняющего диска к седлу, выполнена в виде геометрической фигуры переменного поперечного сечения, убывающего по мере удаления от указанной плоскости, причем упомянутая часть поршня выполнена как самостоятельный элемент, закрепленный на торцевой поверхности поршня, а между основным и дополнительным запорными органами установлена вспомогательная пружина, при этом диаметр уплотняющего диска основного запорного органа выполнен больше внутреннего диаметра направляющей втулки.

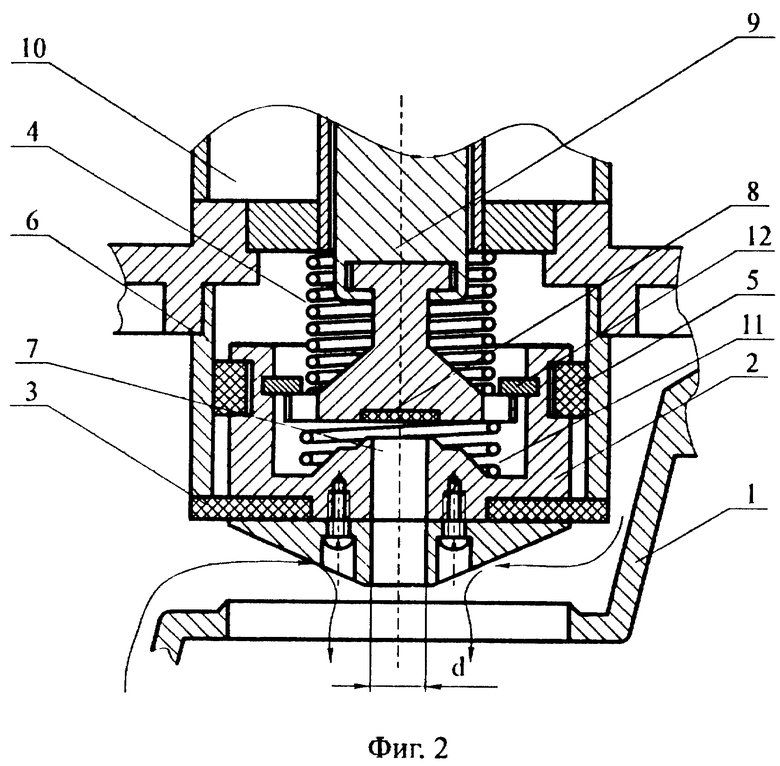

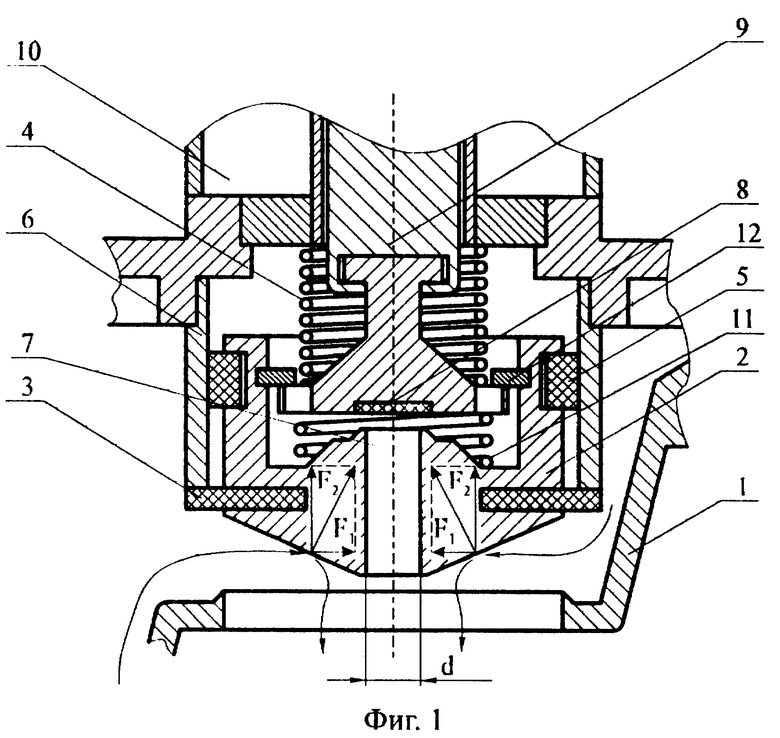

На фиг. 1 показан основной запорный орган - поршень в момент открытия; на фиг. 2 - вариант выполнения нижней части поршня в виде самостоятельного элемента.

В корпусе 1 установлен основной запорный орган 2, выполненный в виде поршня с резиновым уплотняющим диском 3, и подпружиненный основной рабочей пружиной 4, в кольцевую проточку которой установлен разрезной упругий элемент 5, который может перемещаться в направляющей втулке 6.

В основном запорном органе выполнен разгрузочный канал 7 диаметром d, перекрываемый дополнительным запорным органом 8, связанным с якорем 9 электромагнитного привода 10.

Нижняя часть органа - поршня 2 выполнена, например, в виде усеченного конуса, поперечное сечение которого уменьшается по мере отдаления от плоскости уплотняющего диска, причем минимальное сечение конуса ограничивается диаметром разгрузочного канала d.

Между основным запорным органом 2 и дополнительным запорным органом 8 установлена вспомогательная пружина 11, внутри основного запорного органа закреплен подхват 12. При сборке клапана монтаж основного и вспомогательного запорных органов осуществляют таким образом (в пределах установочных перемещений нижней части), чтобы обеспечить максимально возможную соосность упомянутых органов, после чего производят окончательное крепление нижней части.

Клапан работает следующим образом.

При подаче напряжения на электромагнитный привод 10 якорь 9 с дополнительным запорным органом 8, втягиваясь в катушку, открывает разгрузочный канал 7, и рабочая среда из надпоршневой полости попадает в выходной канал, снижая давление в ней практически до нуля (фиг. 1), в результате возникшего перепада давления на основном запорном органе 2 последний подается вверх.

При движении рабочей среды в подпоршневом пространстве через седло клапана за счет организации движения газового потока полностью устраняется или сводится к минимуму зона пониженного давления под запорным клапаном, и за счет скоростного напора появляется вектор силы F2, направленный в сторону движения основного запорного органа, суммирующийся с тяговым усилием электромагнитного привода 10, вследствие чего происходит полное открывание основного рабочего органа 2.

При отключении напряжения от электромагнитного привода 10 закрытие основного и вспомогательного органов происходит за счет собственного веса, усилий пружины 4 и вспомогательной пружины 11.

В предлагаемом клапане требуемое тяговое усилие электромагнита, а соответственно и потребляемая мощность снижены на 30-40%.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭЛЕКТРОМАГНИТНЫЙ КЛАПАН | 2018 |

|

RU2696793C1 |

| РЕЗЕРВИРОВАННЫЙ ЗАПОРНЫЙ МАГИСТРАЛЬНЫЙ ЭЛЕКТРОПНЕВМАТИЧЕСКИЙ КЛАПАН МОДУЛЬНОГО ИСПОЛНЕНИЯ ДЛЯ ВСТРОЕННОГО МОНТАЖА, ВЫСОКИХ ДАВЛЕНИЙ И ТЕМПЕРАТУР | 2007 |

|

RU2350813C1 |

| РЕЗЕРВИРОВАННЫЙ ЗАПОРНЫЙ МАГИСТРАЛЬНЫЙ КЛАПАН МОДУЛЬНОГО ИСПОЛНЕНИЯ ДЛЯ ВСТРОЕННОГО МОНТАЖА, ВЫСОКИХ ДАВЛЕНИЙ И ТЕМПЕРАТУР | 2007 |

|

RU2347124C1 |

| КЛАПАН ЗАПОРНЫЙ ЭЛЕКТРОМАГНИТНЫЙ | 2010 |

|

RU2477408C2 |

| ЭЛЕКТРОМАГНИТНЫЙ КЛАПАН | 2001 |

|

RU2200266C2 |

| КЛАПАН С ЭЛЕКТРОМАГНИТНЫМ ПРИВОДОМ И ЭЛЕКТРОМАГНИТНЫЙ ПРИВОД ДЛЯ ЭТОГО КЛАПАНА | 2000 |

|

RU2159379C1 |

| КЛАПАН ЗАПОРНЫЙ МАГИСТРАЛЬНЫЙ МОДУЛЬНОГО ИСПОЛНЕНИЯ ДЛЯ ВСТРОЕННОГО МОНТАЖА, ВЫСОКИХ ДАВЛЕНИЙ И ТЕМПЕРАТУР | 2007 |

|

RU2355934C2 |

| КЛАПАН ТРЕХХОДОВОЙ ЭЛЕКТРОМАГНИТНЫЙ И ЭЛЕКТРОМАГНИТНЫЙ КЛАПАН К НЕМУ | 2000 |

|

RU2159381C1 |

| ПРЕДОХРАНИТЕЛЬНО-ПОДПИТОЧНЫЙ ГИДРАВЛИЧЕСКИЙ КЛАПАН МОДУЛЬНОГО ИСПОЛНЕНИЯ ДЛЯ ВСТРОЕННОГО МОНТАЖА И ВЫСОКИХ ДАВЛЕНИЙ | 2005 |

|

RU2283449C1 |

| КЛАПАН ТРЕХХОДОВЫЙ ЭЛЕКТРОМАГНИТНЫЙ И ЭЛЕКТРОМАГНИТНЫЙ КЛАПАН К НЕМУ | 2000 |

|

RU2159380C1 |

Изобретение предназначено для управления потоком газа в системах дистанционного управления газогорелочных устройств. Электромагнитный клапан содержит корпус, подпружиненный основной запорный орган и дополнительный запорный орган. Основной запорный орган установлен с возможностью перемещения в направляющей втулке корпуса и выполнен в виде поршня с разгрузочным каналом, упругим разрезным элементом, размещенным в кольцевой проточке поршня, и уплотняющим диском, расположенным с возможностью взаимодействия с седлом. Дополнительный запорный орган установлен с возможностью перекрытия канала в поршне и связан с якорем электромагнита. Расположенная ниже плоскости прилегания уплотняющего диска к седлу часть поршня выполнена в виде геометрической фигуры переменного поперечного сечения, убывающего по мере удаления от упомянутой плоскости диска. Указанная часть поршня выполнена в виде самостоятельного элемента, закрепленного на торцевой поверхности поршня. Между основным и дополнительным запорными органами установлена вспомогательная пружина. Диаметр уплотняющего диска основного запорного органа выполнен больше внутреннего диаметра направляющей втулки. В результате такого выполнения повышается надежность срабатывания клапана в целом. 2 ил.

Электромагнитный клапан, содержащий корпус, подпружиненный основной запорный орган, установленный с возможностью перемещения в направляющей втулке корпуса и выполненный в виде поршня с разгрузочным каналом, упругим разрезным элементом, размещенным в кольцевой проточке поршня, и уплотняющим диском, расположенным с возможностью взаимодействия с седлом, и дополнительный запорный орган, установленный с возможностью перекрытия канала в поршне и связанный с якорем электромагнита, причем часть поршня, расположенная ниже плоскости прилегания уплотняющего диска к седлу, выполнена в виде геометрической фигуры переменного поперечного сечения, убывающего по мере удаления от упомянутой плоскости диска, отличающийся тем, что указанная часть поршня выполнена в виде самостоятельного элемента, закрепленного на торцевой поверхности поршня, при этом между основным и дополнительным запорными органами установлена вспомогательная пружина, а диаметр уплотняющего диска основного запорного органа выполнен больше внутреннего диаметра направляющей втулки.

| Электромагнитный клапан | 1981 |

|

SU976191A1 |

| ЭЛЕКТРОМАГНИТНЫЙ КЛАПАН | 1992 |

|

RU2016330C1 |

| RU 2005246 C1, 30.12.1993 | |||

| US 4201362 A, 06.05.1980 | |||

| US 4860990 A, 29.08.1989 | |||

| DE 4022143 A1, 16.01.1992 | |||

| Способ получения сложных жидкокристаллических эфиров | 1973 |

|

SU515440A3 |

Авторы

Даты

2000-05-27—Публикация

1999-06-28—Подача