Настоящее изобретение относится к созданию патронов, которые могут быть использованы с приводными устройствами (приводами) сверл и других инструментов.

Хорошо известны приводные устройства различного типа, в том числе как ручные, так и электрические или пневматические приводные устройства инструмента. Хотя наиболее известным инструментом, который используется с такими приводами, является спиральное сверло, в качестве инструментов могут быть также использованы отвертки, гайковерты, небольшие фрезы, смонтированные шлифовальные круги и другие режущие или абразивные инструменты. Так как инструменты могут иметь хвостовики различного диаметра или же поперечное сечение хвостовиков может быть многоугольным, то устройство обычно снабжают патроном, который обладает возможностью регулировки в относительно широком диапазоне. Патрон может быть соединен с приводом при помощи резьбового или конусного отверстия.

Уже известны самые разнообразные патроны. В патроне одной формы использованы три кулачка, раздвинутые друг от друга по окружности ориентировочно на 120o. Эти кулачки закреплены в идущих под углом проходах в корпусе, связанном с выходным валом привода. Эти проходы имеют такую конфигурацию, что вращение корпуса в одном направлении относительно закрепленной гайки, в которую заходят кулачки, побуждает кулачки осуществлять захват (зажимать) цилиндрический вал инструмента. Вращение корпуса в противоположном направлении относительно закрепленной гайки ослабляет зажим кулачков.

Такой патрон может быть бесключевым, если его относительное вращение между корпусом и гайкой осуществляют рукой. Пример такого патрона раскрыт в патенте США N 5348317.

Соответствующие кулачки указанных патронов содержат главным образом наклонную поверхность, ограничивающую "губку" для захвата вала инструмента. В соответствии с известным состоянием техники, губки изготавливают фрезерованием или шлифованием из заготовки металла, имеющей длину, главным образом равную окончательной длине кулачка. Несмотря на то, что такая технология обычно позволяет получать приемлемые кулачки, она не лишена некоторых недостатков. Например, так как губку образуют удалением металла, то начальная заготовка имеет объем металла, существенно больший объема металла готового кулачка. В условиях массового производства расходы, связанные с удалением металла, могут быть существенными. Более того, операция фрезерования или шлифования, которая используется для изготовления губки, должна быть относительно точной, чтобы обеспечивать надлежащее схождение кулачков для захвата вала инструмента. В связи с этим фрезерование или шлифование могут создавать проблемы при изготовлении патронов.

Настоящее изобретение создано с учетом упомянутых выше соображений и с использованием известных ранее конструкций и способов. В связи с указанным, основной задачей настоящего изобретения является создание улучшенного патрона.

Другой задачей настоящего изобретения является создание патрона, в котором используются кулачки с участком губки, который не образован фрезерованием или шлифованием.

Еще одной задачей настоящего изобретения является создание кулачков с участком губки, который образован управляемым избирательным перераспределением металла.

Еще одной задачей настоящего изобретения является создание способа изготовления кулачкового элемента для использования в указанном патроне.

Эти и другие задачи настоящего изобретения достигнуты за счет создания патрона, который предназначен для использования с ручным или электрическим приводом и имеет вращающийся ведущий вал и главным образом цилиндрический корпусной элемент, который имеет переднюю и заднюю секции. Задняя секция содержит осевую проточку, выполненную в ней для сопряжения с ведущим валом привода. Передняя секция имеет выполненную в ней осевую приемную проточку и множество образованных в ней идущих под углом каналов, пересекающих приемную проточку.

Патрон дополнительно содержит множество удлиненных кулачков, которые установлены с возможностью скольжения в каждом из идущих под углом каналов. Каждый такой кулачок имеет участок цилиндрического вала с резьбой на его наружной поверхности. Участок вала переходит в участок губки, имеющий главным образом наклонную поверхность, ограничивающую внешнюю сторону кулачка. Каждый кулачок также имеет характеристику структурной ориентации зерна, по меньшей мере на участке губки, которая управляемым образом образована из одного (единственного) избирательно перераспределенного куска металла. Патрон дополнительно включает в себя гайку, которая установлена с возможностью вращения относительно корпуса и может навинчиваться на резьбу кулачков, так что вращение гайки приводит в действие кулачки.

Поворотный элемент зацепления с гайкой может быть соединен с ней таким образом, что его вращение приводит во вращение гайку. В примере выполнения конструкции такой элемент зацепления с гайкой может представлять собой главным образом цилиндрическую гильзу, охватывающую переднюю секцию корпуса. Преимущественно, такая гильза на своей наружной поверхности может иметь участок захвата для облегчения ее ручного вращения. Может быть также предусмотрена и задняя гильза, охватывающая заднюю секцию корпуса. В примере выполнения конструкции патрон дополнительно включает в себя упорное кольцо подшипника, установленное на корпусе, и по меньшей мере один антифрикционный подшипник, расположенный между гайкой и упорным кольцом.

Другие задачи настоящего изобретения достигнуты при помощи способа изготовления кулачкового элемента, предназначенного для использования с патроном описанного типа. Такой способ может включать в себя операцию первоначального получения заготовки из определенного металла. Эта заготовка главным образом имеет форму цилиндра первой заданной длины. В качестве дополнительной операции производят управляемое формование заготовки при помощи избирательного перераспределения металла в промежуточную конфигурацию (форму) второй заданной длины, которая превышает первую заданную длину. Эта промежуточная конфигурация имеет главным образом цилиндрический участок вала, который переходит в конический участок. Конический участок имеет третью заданную длину, а также наибольший диаметр в промежуточном месте заготовки и наименьший диаметр на ее первом конце. Затем из конического участка при помощи управляемого избирательного перераспределения металла производят формование участка губки, который имеет главным образом наклонную поверхность, ограничивающую внешнюю сторону кулачкового элемента. Участок губки имеет главным образом вторую заданную длину, а также площадь поперечного сечения в определенных положениях вдоль его оси, главным образом эквивалентную площади поперечного сечения конического участка в соответствующих положениях вдоль оси. В результате получают кулачковый элемент с желательными участком вала и участком губки.

В примере способа в соответствии с настоящим изобретением, кольцевая фаска образована при помощи управляемого избирательного перераспределения металла на первом конце заготовки ранее образования промежуточной конфигурации. Фаска ограничивает первую торцевую поверхность заготовки, имеющую заданный диаметр. Преимущественно, конический участок промежуточной конфигурации образован сужением к минимальному диаметру на первом конце заготовки, который главным образом эквивалентен заданному диаметру. Конический участок преимущественно характеризуется нелинейной конусностью в форме пули (пулевидной конусностью).

Кольцевая фаска может быть также образована на втором конце заготовки, противоположном первому концу. Более того, идущая под углом наклонная торцевая поверхность может быть образована на первом конце заготовки при помощи управляемого избирательного перераспределения металла. В качестве дополнительной операции производят управляемое уменьшение диаметра участка вала до второго заданного диаметра при помощи избирательного перераспределения металла.

Преимущественно, не используют внешний нагрев материала заготовки перед ее обработкой (формовкой), или же материал нагревают, но так, что его температура не превышает 1000o по Фаренгейту (538oC) перед операцией управляемого формования заготовки. Указанные ранее и другие задачи, характеристики и аспекты настоящего изобретения будут более ясны из последующего детального описания, приведенного со ссылкой на сопроводительные чертежи, на которых показаны предпочтительные варианты осуществления изобретения.

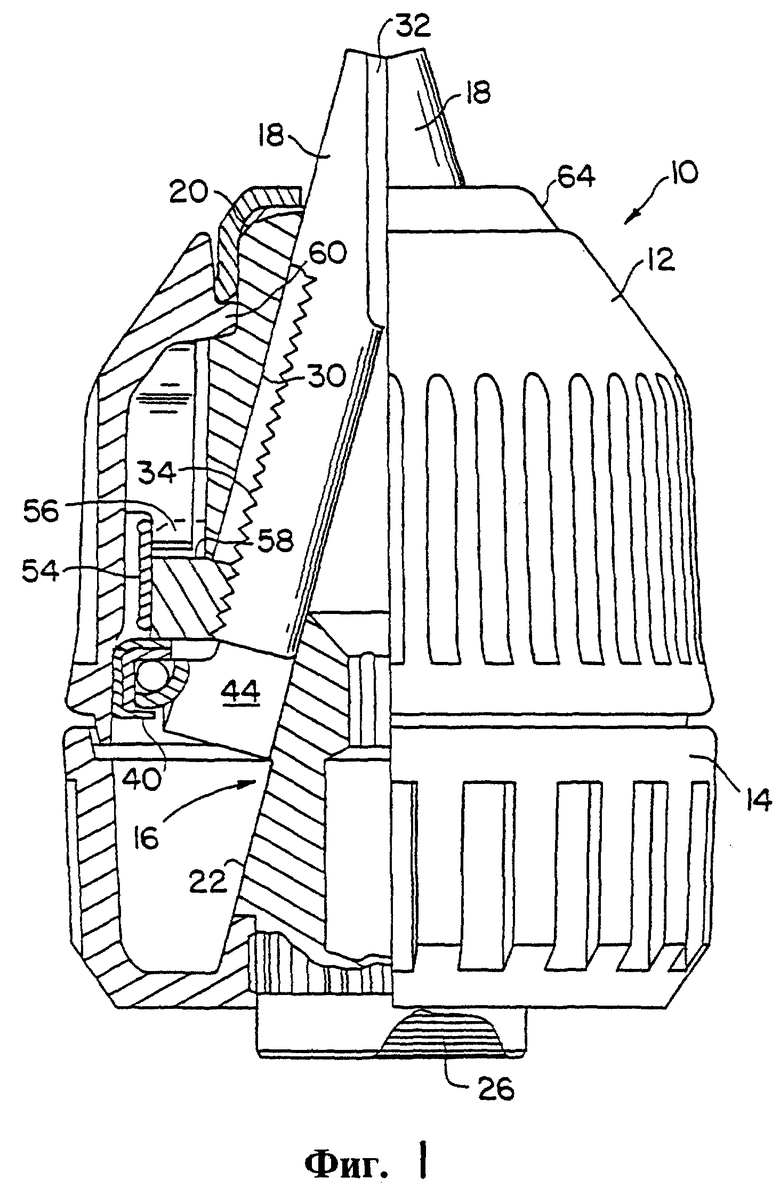

На фиг. 1 показан продольный вид, с частичным вырывом, патрона в соответствии с одним из вариантов осуществления настоящего изобретения.

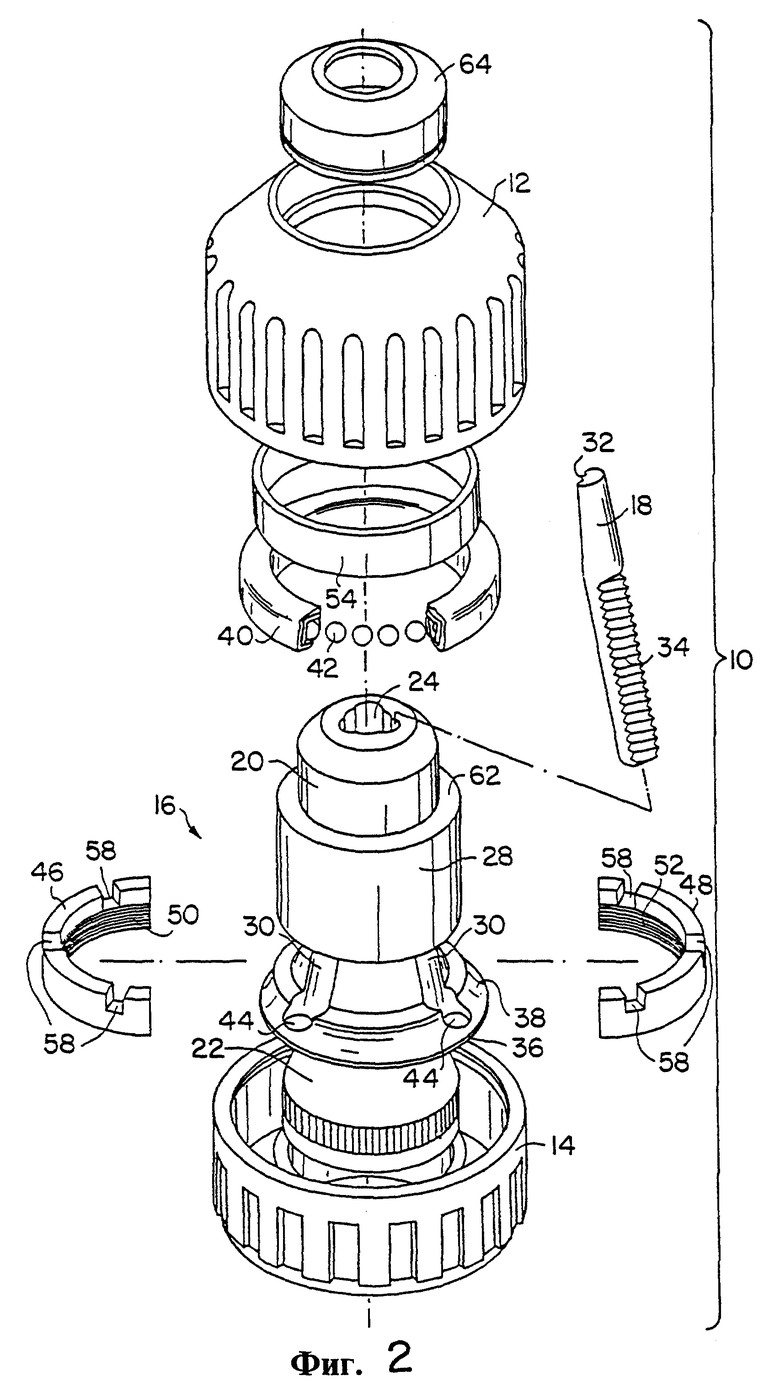

На фиг. 2 показан патрон в развернутом виде в соответствии с показанным на фиг. 1 вариантом.

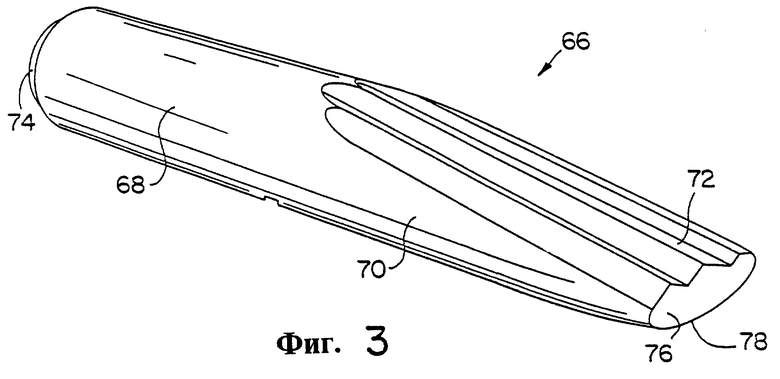

На фиг. 3 показан вид в перспективе с увеличением кулачкового элемента, сконструированного в соответствии с настоящим изобретением.

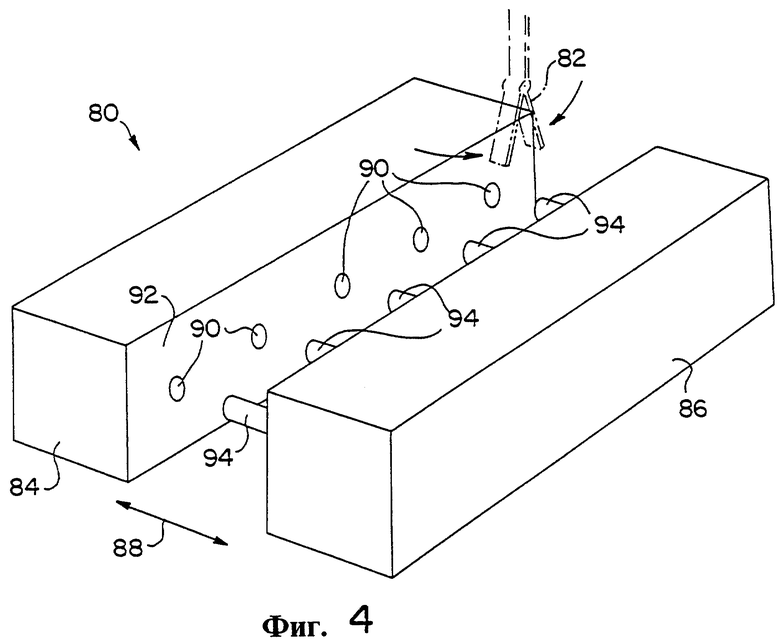

На фиг. 4 схематично показана формующая машина с пятью участками формования, которая может быть использована для изготовления кулачкового элемента, показанного на фиг. 3.

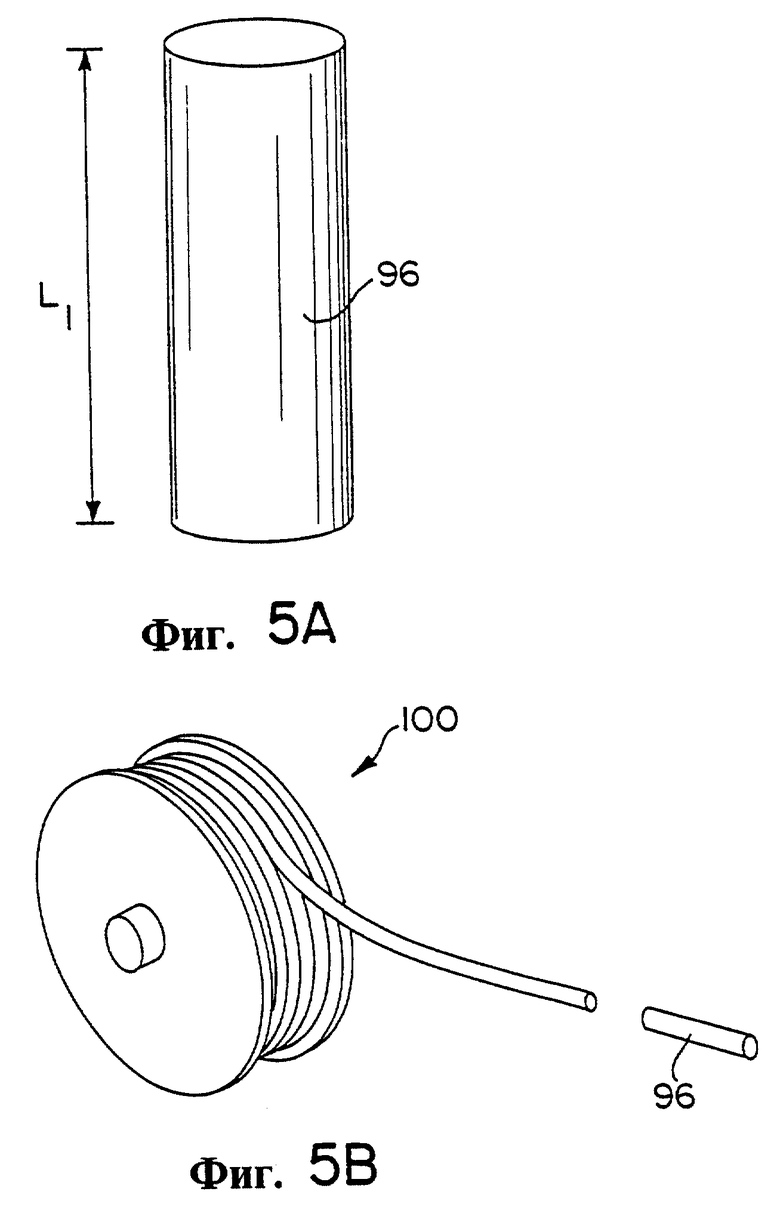

На фиг. 5А показан вид в перспективе заготовки, которая может быть использована как начальный кусок металла для изготовления кулачкового элемента, показанного на фиг. 3.

На фиг. 5В схематично показана заготовка фиг. 5А, которую отрезают от бухты металлической проволоки.

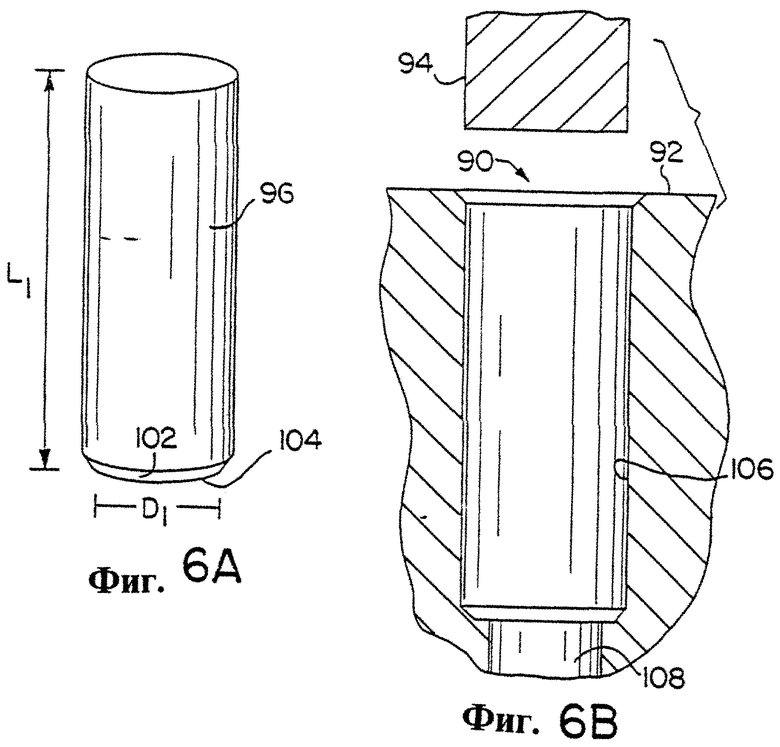

На фиг. 6А показана заготовка, полученная формованием после первого этапа работы машины, показанной на фиг. 4.

На фиг. 6В показана матрица, используемая в машине, показанной на фиг. 4, для получения конфигурации заготовки, показанной на фиг. 6А.

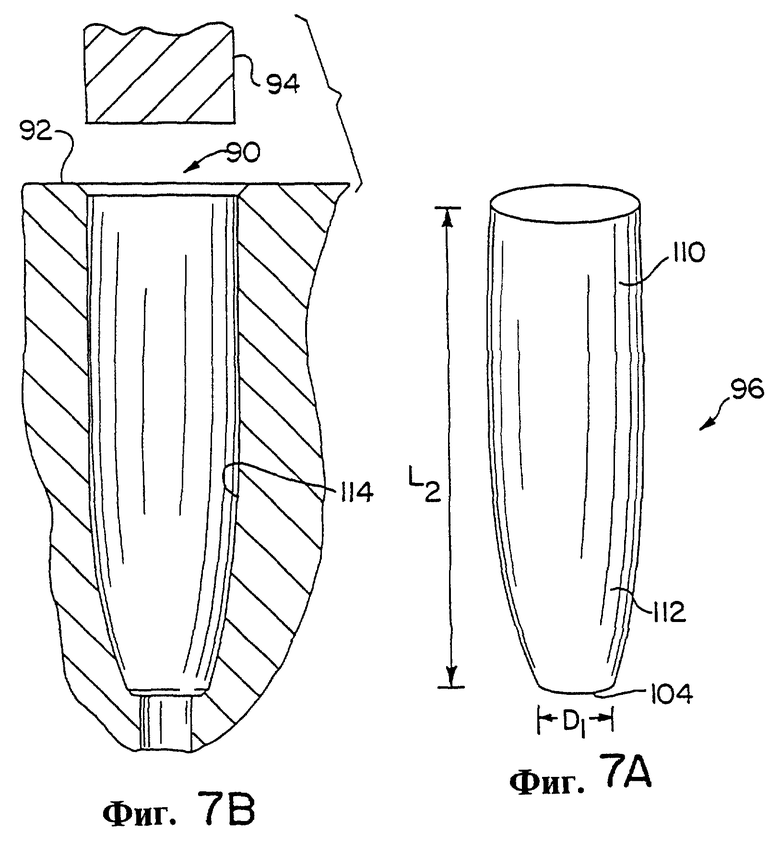

На фиг. 7А показана заготовка, полученная формованием после второго этапа работы машины, показанной на фиг. 4.

На фиг. 7В показана матрица, используемая в машине, показанной на фиг. 4, для получения конфигурации заготовки, показанной на фиг. 7А.

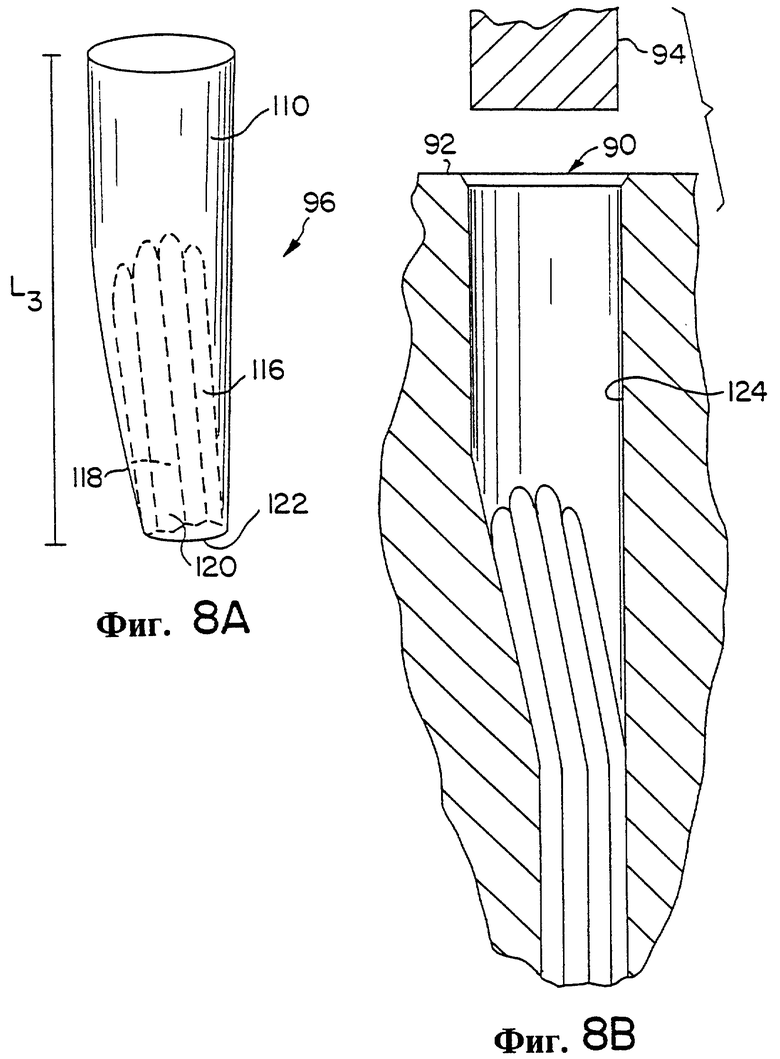

На фиг. 8А показана заготовка, полученная формованием после третьего этапа работы машины, показанной на фиг. 4.

На фиг. 8В показана матрица, используемая в машине, показанной на фиг. 4, для получения конфигурации заготовки, показанной на фиг. 8А.

На фиг. 9А показан другой вид заготовки, полученной формованием после третьего этапа работы машины, показанной на фиг. 4.

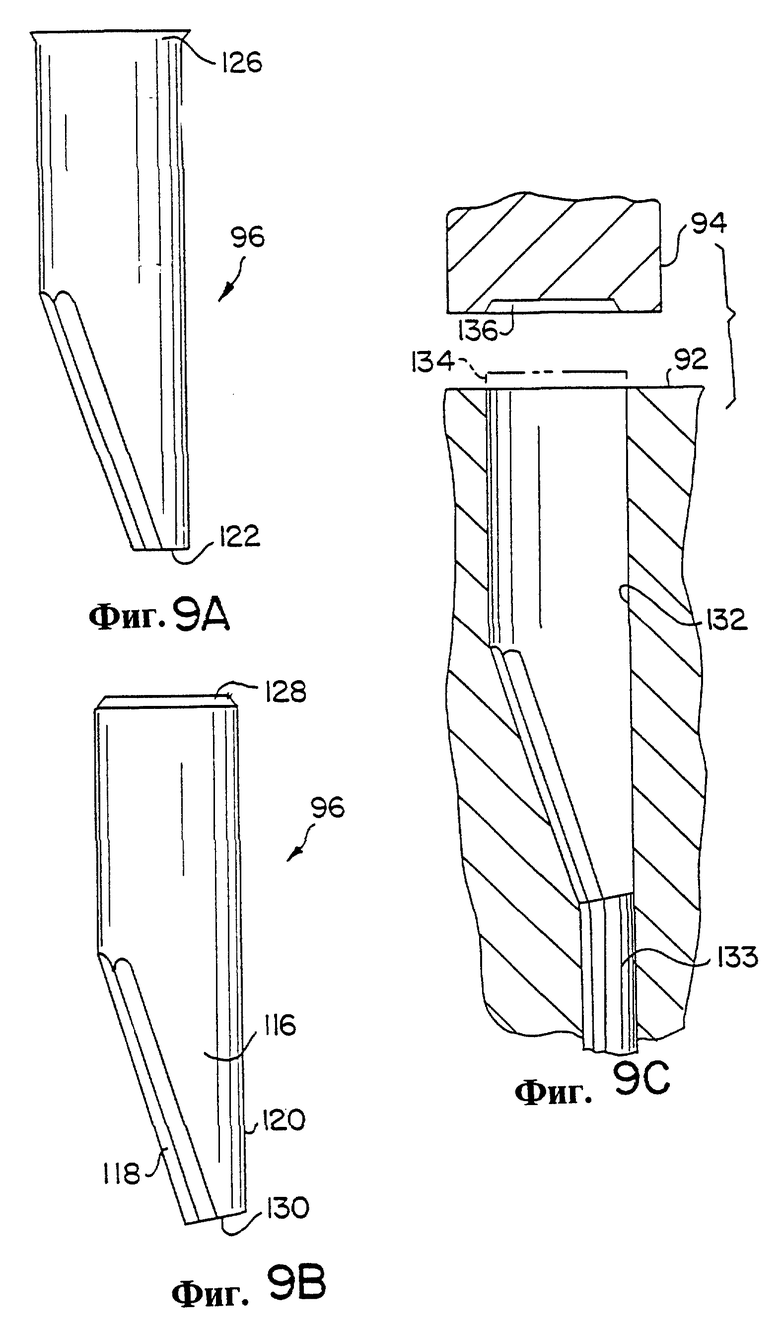

На фиг. 9В показана заготовка, полученная формованием после четвертого этапа работы машины, показанной на фиг. 4.

На фиг. 9С показана матрица, используемая в машине, показанной на фиг. 4, для получения конфигурации заготовки, показанной на фиг. 9В.

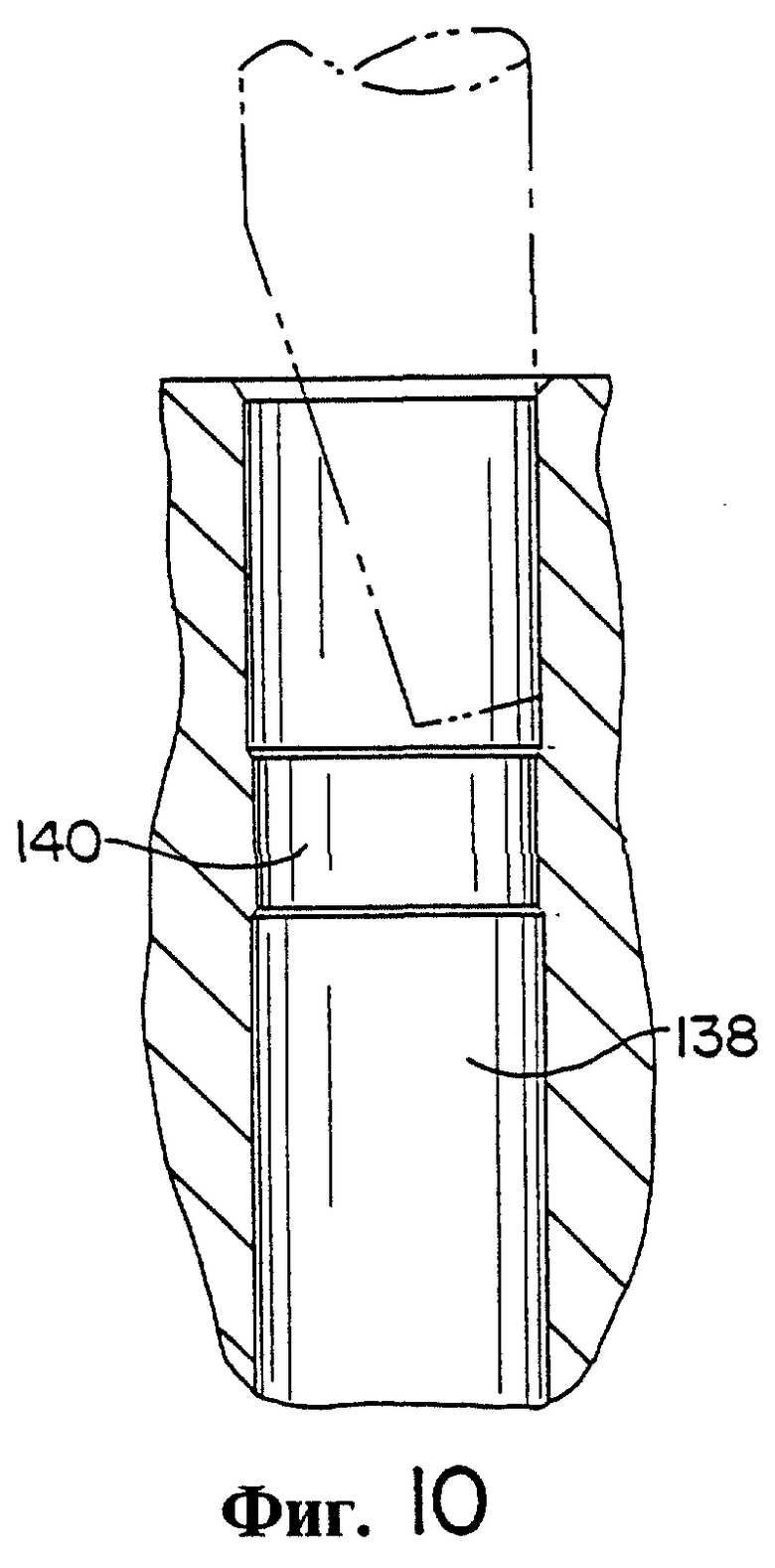

На фиг. 10 показана матрица, используемая на пятом этапе работы в машине, показанной на фиг. 4.

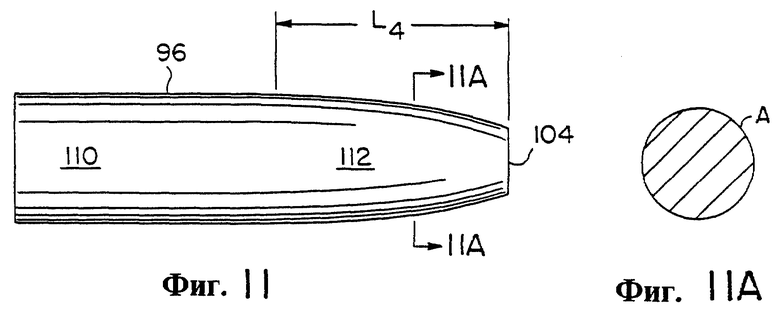

На фиг. 11 показан с увеличением вид спереди промежуточной конфигурации заготовки, полученной формованием после третьего этапа работы машины, показанной на фиг. 4.

На фиг. 11А показано поперечное сечение по линии 11А - 11А фиг. 11.

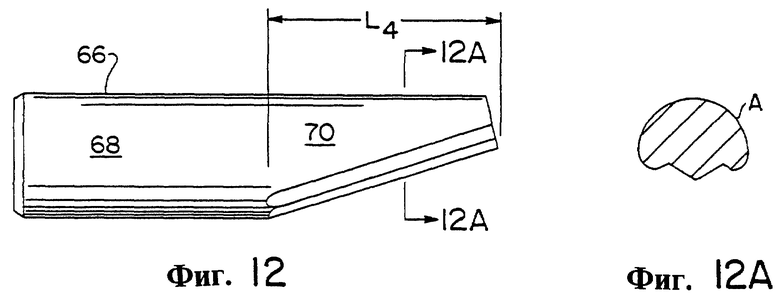

На фиг. 12 показано с увеличением поперечное сечение кулачкового элемента, полученного формованием после пятого этапа работы машины, показанной на фиг. 4.

На фиг. 12А показано поперечное сечение по линии 12А - 12А фиг. 12.

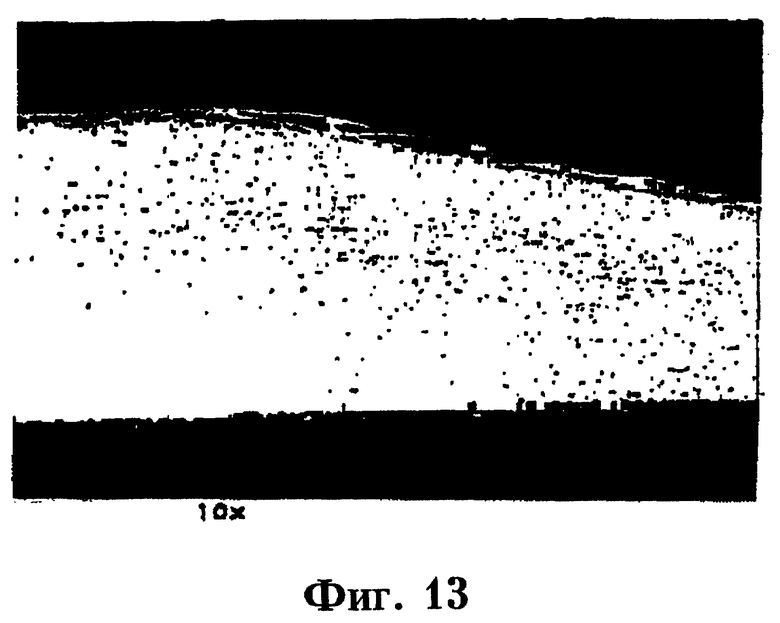

На фиг. 13 и 14 приведены соответственно микрофотографии с увеличением десять (10) крат осевого поперечного сечения участка кулачка, полученного в соответствии с настоящим изобретением, и соответствующего участка кулачка, полученного известным ранее способом.

На фиг. 15 и 16 приведены соответственно микрофотографии с увеличением пятьдесят (50) крат осевого поперечного сечения участка кулачка, полученного в соответствии с настоящим изобретением, и соответствующего участка кулачка, полученного известным ранее способом.

Несмотря на то, что в настоящем изобретении описаны только предпочтительные варианты его осуществления, для специалистов совершенно ясно, что эти варианты не ограничивают настоящее изобретение в широком аспекте, который осуществлен в этих предпочтительных конструкциях.

Обратимся теперь к рассмотрению фиг. 1 и 2, на которых показан бесключевой патрон 10, который использован в качестве базы для объяснения некоторых аспектов настоящего изобретения. Патрон 10 в этом отношении представляет собой только пример типового патрона, который может быть улучшен в соответствии с настоящим изобретением. Поэтому следует иметь в виду, что настоящее изобретение не ограничивается рабочей конфигурацией показанного на чертежах патрона, а аспекты настоящего изобретения применимы как к ключевым, так и к бесключевым патронам различной рабочей конфигурации.

Патрон 10 включает в себя переднюю гильзу 12 и возможно (не обязательно) заднюю гильзу 14, корпусной элемент 16 и множество кулачков 18. Как это показано на чертежах, корпусной элемент 16 имеет главным образом цилиндрическую форму и содержит носовую или переднюю секцию 20 и хвостовую или заднюю секцию 22. В носовой секции 20 корпусного элемента 16 имеется осевая приемная проточка 24. Размер (диаметр) приемной проточки 24 слегка превышает размер самого большого хвостовика инструмента, который может быть зажат в патроне 10. В хвостовой секции 22 корпуса 16 образовано резьбовое отверстие 26, которое имеет стандартный размер для сопряжения с выходным валом привода, с которым будет использоваться патрон. Отверстия 24 и 26 могут сообщаться друг с другом в центральной части 28 корпусного элемента 16. Хотя на чертежах и показано резьбовое отверстие 26, оно может быть заменено конусным отверстием стандартного размера для сопряжения с конусным ведущим валом.

В корпусном элементе 16 образовано множество каналов 30 для ввода в каждый из них соответствующего кулачка 18. Преимущественно в патроне 10 использованы три (3) таких канала 30, причем в этой конструкции каждый проход отделен от смежных дугой ориентировочно 120o. Оси каналов 30 и установленных в них кулачков 18 наклонены относительно оси патрона и пересекают ось патрона в одной (общей) точке перед корпусным элементом 16 патрона.

Каждый кулачок 18 имеет сторону 32 ввода инструмента, которая главным образом параллельна оси корпуса патрона 16. Каждый кулачок 18 дополнительно имеет резьбу 34 на его внешней поверхности, которая обычно расположена напротив стороны ввода 32. В рамках настоящего изобретения может быть использована резьба 34 любого подходящего типа и шага, что легко поймут специалисты в данной области.

В указанной примерной конструкции корпусной элемент 16 дополнительно содержит упорное кольцо 36, которое, в соответствии с предпочтительным вариантом настоящего изобретения, может быть выполнено с ним в виде единого целого. Как это показано на фиг. 2, упорное кольцо 36 имеет упорную сторону 38. Упорная сторона 38 содержит дугообразную посадочную поверхность для установки внутреннего кольца независимого антифрикционного блока подшипника 40. Блок подшипника 40 включает в себя множество элементов 42, которые показаны здесь как шарики. Следует иметь в виду, что упорное кольцо 36 имеет множество направляющих каналов для кулачков 44, которые распределены по периметру кольца для возможного втягивания через них соответствующих кулачков 18.

Патрон 10 также включает в себя гайку для сопряжения с резьбой 34 на кулачках 18. При вращении гайки относительно корпуса 16 кулачки 18 по желанию будут выдвигаться или втягиваться. Несмотря на то, что в рамках настоящего изобретения могут быть использованы гайки различной конфигурации, в показанном на чертежах примере построения патрона использована разрезная гайка с полукруглыми участками 46 и 48. Как это показано на фиг. 2, полукруглые участки 46 и 48 имеют соответствующую резьбу 50 и 52 на их внутренней кольцевой поверхности. Для удержания участков 46 и 48 вместе в виде кольцевой гайки, когда патрон 10 собран, предусмотрено бандажное кольцо 54. Следует иметь в виду, что гайка в виде одной детали или любая другая ее подходящая конфигурация также могут быть использованы для решения указанной задачи.

В показанной примерной конструкции передняя гильза 12 выполнена так, что она свободно охватывает носовую секцию 20 корпуса 16. Передняя гильза 12 содержит ведущие ребра 56, которые входят в зацепление с приводными щелями 58 участков 46 и 48 гайки. В результате передняя гильза 12 и гайка входят в рабочее зацепление, при этом если передняя гильза 12 вращается, то и гайка будет вращаться вместе с ней.

В показанной примерной конструкции передняя гильза 12 содержит кольцевой участок уступа 60, который упирается в уступ 62 у основания носового участка 20 корпуса 16. Носовая деталь 64 размещена на носовом участке 20 позади уступа 60, чтобы удерживать на месте переднюю гильзу 12. В данном случае размеры носовой детали 64 выбраны таким образом, что она может быть напрессована на носовой участок 20. Следует иметь в виду, что в некоторых случаях носовая деталь 64 может быть закреплена при помощи посадки с обжимкой, резьбы и т. п.

Как это описано выше, ранее кулачки патрона обычно изготавливались фрезерованием или шлифованием цилиндрической "заготовки". При такой технологии изготовления требовалось, чтобы длина и диаметр заготовки по меньшей мере соответствовали этим размерам для кулачка, который должен быть изготовлен. При образовании стороны зацепления и других элементов кулачка большой объем металла идет в стружку.

Обратимся теперь к рассмотрению фиг. 3, на которой показан кулачковый элемент 66, выполненный в соответствии с настоящим изобретением; после нарезания на нем резьбы получают кулачок 18. Как это показано на фиг. 3, элемент кулачка 66 включает в себя участок вала 68, который переходит в участок губки 70. В основном наклонная поверхность 72 участка губки 70 ограничивает сторону зацепления, такую как показанная на фиг. 1 и 2 сторона 32. В показанном варианте осуществления эта сторона зацепления имеет конфигурацию в направлении, поперечном осевому, похожую на букву "W". Однако следует иметь в виду, что в соответствии с настоящим изобретением могут быть получены и другие приемлемые конфигурации, такие как в виде буквы "V".

На заднем конце элемента 66, смежном с участком вала 68, может быть выполнена кольцевая фаска 74. На противоположном переднем конце элемента 66 имеется торцевая поверхность 76. Торцевая поверхность 76, как это показано на фиг. 3, может быть наклонена таким образом, что поверхность 72 имеет по оси большую протяженность, чем тыльная дугообразная сторона 78 участка губки 70. В результате использования такой наклонной ориентации торцевая поверхность 76 будет ориентировочно перпендикулярна к продольной оси патрона 10 после установки в нем кулачка.

Кулачковый элемент 66, показанный на фиг. 3, получен формованием на этом этапе из главным образом цилиндрической заготовки без удаления металла. Другими словами, различные показанные на фиг. 3 конструктивные характеристики, в том числе наклонная поверхность 72 и ограниченная ею поверхность элемента кулачка, получены при помощи "управляемого формования" заготовки. В этом процессе материал заготовки избирательно перераспределен так, чтобы получить указанные конструктивные характеристики.

Обратимся теперь к рассмотрению фиг. 4, на которой схематично показана формующая машина (в общем виде обозначенная позицией 80), которая может быть использована для управляемого изготовления кулачкового элемента 66, показанного на фиг. 3. Как это объясняется более подробно далее, машина 80 содержит множество участков формования, на которых реализуются различные конструктивные аспекты при формовании элемента 66. В соответствии с предпочтительным вариантом настоящего изобретения, машина 80 содержит пять (5) таких участков формования. Предусмотрено пять (5) механизмов захвата или переноса 82 для перемещения заготовки от одного участка к другому.

Машина 80 содержит первый узел 84 и второй узел 86, имеющие плоские поверхности, расположенные напротив друг друга. В данном случае второй узел 86 имеет возможность возвратно-поступательного перемещения относительно узла 84, как это показано стрелкой 88. На фиг. 4 каждый из участков формования показан в виде полости 90 на стороне 92 узла 84 и в виде соответствующего пуансона 94, выступающего с противоположной стороны узла 86. В ходе перемещения узла 86 к узлу 84 пуансон толкает заготовку в соответствующую полость. В результате этого заготовка стремится принять форму матрицы, расположенной внутри узла 84 на соответствующем участке формования.

Следует иметь в виду, что на машине 80 имеется множество участков формования, так что элемент 66 может быть отформован при осуществлении множества последовательных этапов (стадий) изготовления. Такая технология использована потому, что попытка формования элемента 66 из главным образом цилиндрической заготовки в один этап часто является чрезвычайно затруднительной. При формовании элемента 66 на отдельных этапах можно получить достаточное и эффективное управляемое формование. Преимущественно, на каждом участке формования машины 80 в ходе движения узла 86 в направлении к узлу 84 имеется по одной заготовке. Таким образом, в процессе формования участвует число заготовок, равное числу участков формования, что повышает эффективность производства.

Далее описаны различные этапы формования для получения из заготовки элемента 66. На фиг. 5А показана цилиндрическая заготовка 96, которая может быть использована для получения кулачкового элемента 66 в соответствии с настоящим изобретением. Как это показано на фиг. 5А, заготовка 96 имеет длину L1 и диаметр, достаточные для заключения в ней объема металла, эквивалентного объему металла элемента 66. Как это показано на фиг. 5В, заготовку 96 обычно отрезают от бухты 100 металлической проволоки при помощи соответствующих средств резания. Обычно материалом заготовки 96 является сталь или соответствующий стальной сплав. Например, можно полагать, что углеродистая сталь со средним содержанием углерода, такая как сталь с диапазоном содержания углерода 38-45 и с некоторым содержанием свинца, подходит для этой цели. Однако в рамках настоящего изобретения могут быть также использованы другие подходящие металлы или соответствующие материалы.

Обратимся теперь к рассмотрению фиг. 6А, на которой показано, что на первом этапе работы машины 80 кольцевая фаска 102 образована формованием на ведущем конце заготовки 96. Фаска 102 ограничивает круглую торцевую поверхность 104 с диаметром D1. Фаска 102 может быть образована управляемым образом при вводе заготовки 96 в комплементарную матрицу 106 узла 84 машины 80 при помощи пуансонов 94, как это показано на фиг. 6В. Можно видеть, что на этом этапе заготовка 96 сохраняет ориентировочную длину L1.

После формирования фаски 102 пуансон 94 извлекается. После этого заготовка 96 может быть извлечена из матрицы 106 при помощи выталкивающего штыря (выталкивателя), имеющегося внутри узла 84. В узле 84 имеется осевой проход 108, так что выталкиватель может контактировать с ведущим концом заготовки 96 и выталкивать ее из соответствующих полостей 90. Хотя это и не объясняется здесь подробно, следует иметь в виду, что и на других участках формования машины 80, кроме конечного участка во многих случаях, также обычно используются выталкиватели для извлечения заготовки 96 из соответствующей матрицы.

Форма заготовки 96 после осуществления второго этапа работы машины 80 показана на фиг. 7А. Можно видеть, что заготовка 96 в своей промежуточной конфигурации удлинена до длины L2, которая преимущественно больше длины L1. В данном случае заготовка 96 содержит цилиндрический участок вала 110, который переходит в конический участок 112. Можно видеть, что диаметр конического участка 112 постепенно уменьшается в направлении к торцевой поверхности 104, диаметр которой преимущественно остается равным значению D1 после осуществления этого этапа управляемого формования.

Преимущественно, конический участок 112 имеет "форму пули" с нелинейной конусностью. Как это будет объяснено далее более подробно, площадь поперечного сечения конического участка 112 преимущественно главным образом эквивалентна площади поперечного сечения желательного окончательного элемента кулачка 66 в соответствующих осевых местоположениях. Такая конфигурация облегчает образование относительно сложной детали внешней стороны кулачка, ограниченной наклонной поверхностью 72. Соответствующая матрица для формовки промежуточной конфигурации заготовки 96 показана на фиг. 7В и обозначена позицией 114.

Конфигурация заготовки 96 после осуществления третьего этапа работы машины 80 показана на фиг. 8А. Можно видеть, что на коническом участке 112 отформован участок губки 116. Участок губки 116 содержит главным образом наклонную поверхность 118, ограничивающую внешнюю сторону кулачка желательной конфигурации. Задняя часть участка губки 116 имеет конфигурацию полукруглой поверхности 120. Следует иметь в виду, что полукруглая поверхность 120 имеет главным образом такой же радиус, что и участок вала 110, и является главным образом его продолжением.

Торцевая поверхность 104 трансформирована в торцевую поверхность 122, которая имеет показанную на фиг. 8А конфигурацию. По причинам, которые более подробно будут объяснены далее, торцевая поверхность 122 уже не имеет круговую конфигурацию, но тем не менее имеет площадь поверхности, которая эквивалентна торцевой поверхности 104. На этом этапе заготовка 96 имеет длину L3. Эта длина L3 , которая может превышать длину L1, преимущественно главным образом равна конечной длине элемента 66. Соответствующая матрица для формовки заготовки 96 на этом этапе показана на фиг. 8В и обозначена позицией 124.

Аналогично фиг. 8А, на фиг. 9А показана конфигурация заготовки 96 после осуществления третьего этапа работы машины 80. Однако на фиг. 9А показан в преувеличенном виде заусенец 126, который может появиться на ведущем конце заготовки 96. Такой заусенец может создаваться за счет последовательного ударного действия пуансонов 94.

Конфигурация заготовки 96 после осуществления четвертого этапа работы машины 80 показана на фиг. 9В. Можно видеть, что на ведущем конце нет заусенца 126 и имеется кольцевая фаска 128. Кроме того, торцевая поверхность 122 фиг. 9А трансформирована в наклонную торцевую поверхность 130.

На фиг. 9С показана матрица, подходящая для использования при осуществлении этапа обработки заготовки 96, показанной на фиг. 9В. Следует иметь в виду, что заготовка 96 не должна иметь нежелательного вращения в механизме захвата 82 при ее перемещении от третьего участка формования к четвертому участку, для того, чтобы обеспечить надлежащее совмещение участка губки 116 с матрицей 132.

Наклонная торцевая поверхность 132 может быть образована при помощи дополняющей поверхности на штыре выталкивателя 133, которая преимущественно остается в показанном на фиг. 9С положении после ввода заготовки 96 в матрицу 132. Более того, для формования фаски 128 матрица 132 имеет такую конфигурацию, что участок 134 ведущего конца заготовки 96 выступает со стороны 92. Пуансон 94 на этом участке формования модифицирован таким образом, что в нем имеется выемка 136, которая является главным образом дополняющей для фаски 128. Поэтому при вводе конца заготовки 96 в выемку 136 получают желательную фаску 128.

На пятом этапе работы машины 80 заготовка 96 получает окончательные размеры. В частности, заготовка 96 преимущественно пропускается через отверстие 138, имеющее участок уменьшенного диаметра 140. Внутренний диаметр участка 140 преимущественно главным образом равен желательному внешнему диаметру элемента 66. В результате, после пропускания заготовки через отверстие 138, из заготовки 96 получают элемент 66, показанный на фиг. 3.

Обратимся теперь к рассмотрению фиг. 11 и 12, со ссылкой на которые объяснен существенный аспект настоящего изобретения. В частности, на фиг. 11 показана промежуточная конфигурация заготовки 96 после осуществления третьего этапа работы машины 80. Можно видеть, что длина конического участка 112 от торцевой поверхности 104 до того места, в котором начинается участок вала 110, равна L4. На фиг. 12 показан элемент 66, полученный после обсуждавшегося выше пятого этапа формования. Можно видеть, что длина участка губки 70 главным образом также равна L4. Таким образом, заданное осевое местоположение на коническом участке 112 будет соответствовать заданному осевому местоположению на участке губки 70.

Как это показано на фиг. 11A и 12А, поперечные сечения в этих соответствующих осевых местоположениях имеют различную геометрическую конфигурацию. Несмотря на это, площади поперечного сечения элемента 66 и заготовки 96 в этих соответствующих осевых местоположениях будут главным образом одинаковыми и равными площади А.

Нашли, что соответствие площадей полезно при управляемом формовании относительно сложной формы участка губки 70 из заготовки, которая является симметричной относительно оси. Например, попытка непосредственного формования участка губки 70 из цилиндрической заготовки может приводить к "залипанию" в матрице. В соответствии с настоящим изобретением удается избежать такого "залипания" и эффективно формовать участок губки 70 за счет предусмотрения конического участка 112, имеющего эквивалентные площади поперечных сечений в соответствующих осевых местоположениях. Такая конфигурация позволяет эффективно перераспределять металл внутри матрицы.

Важным аспектом настоящего изобретения является температура, при которой может быть отформован элемент 66. В частности, элемент 66 может быть отформован при температуре, которая существенно ниже температуры плавления металла. Преимущественно, управляемое формование заготовки 96 с получением элемента 66 осуществляют при приложенной температуре, которая главным образом не превышает 1000o по Фаренгейту. Часто может быть желательно производить управляемое формование при комнатной температуре, хотя следует иметь в виду, что трение при перемещении металла будет создавать внутреннее возрастание температуры. В некоторых случаях желательно производить внешний нагрев материала ранее его формования. Оптимальная температура в такой ситуации будет зависеть от конкретного материала, однако в основном не будет превышать 1000o по Фаренгейту. Эти относительно низкие температуры являются желательными, так как при более высоких температурах, таких, например, которые используются при горячей ковке, может происходить усадка заготовки 96.

На фиг. 13 и 14 приведены соответственно микрофотографии осевого поперечного сечения участка кулачка, полученного в соответствии с настоящим изобретением, и соответствующего участка кулачка, полученного известным ранее способом механообработки. Микрофотографии получены с увеличением десять (10) крат. Можно видеть, что структурная ориентация зерна кулачка, полученного механообработкой, является главным образом полностью осевой. С другой стороны, можно видеть, что структурная ориентация зерна кулачка, полученного в соответствии с настоящим изобретением, существенно иная. В этом случае зерно ориентировано дифференциально и его ориентация направлена главным образом параллельно наклонной поверхности.

На фиг. 15 и 16 приведены соответственно микрофотографии с увеличением пятьдесят (50) крат осевого поперечного сечения участка кулачка, полученного в соответствии с настоящим изобретением, и соответствующего участка кулачка, полученного известным ранее способом механообработки. В частности, на этих микрофотографиях показан участок "W" поверхности кулачка. Можно видеть, что металлическое зерно кулачка, полученного механообработкой, ориентировано главным образом ортогонально к плоскости микрофотографии. Другими словами, ориентация зерна идет "внутрь" микрофотографии вдоль линии взгляда наблюдателя. С другой стороны, можно видеть, что структурная ориентация зерна кулачка, полученного в соответствии с настоящим изобретением, в определенной степени соответствует конфигурации внешней поверхности.

Несмотря на то, что были описаны предпочтительные способы и варианты осуществления изобретения, совершенно ясно, что в него специалистами в данной области могут быть внесены изменения и дополнения, которые не выходят однако за рамки приведенной далее формулы изобретения и соответствуют его духу. В частности, следует иметь в виду, что аспекты различных вариантов осуществления изобретения могут подвергаться взаимозамене, полностью или частично. Более того, специалисты в данной области легко поймут, что приведенное описание дано только в качестве примера и не ограничивает патентные притязания, объем которых установлен в формуле изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПАТРОН ДЛЯ ЗАЖИМА ИНСТРУМЕНТА С ВОЗМОЖНОСТЬЮ ЕГО ОСВОБОЖДЕНИЯ | 1996 |

|

RU2125506C1 |

| ПАТРОН | 1995 |

|

RU2132258C1 |

| ПАТРОН ДЛЯ ИНСТРУМЕНТА | 1995 |

|

RU2124420C1 |

| УСТРОЙСТВО ДЛЯ УДЕРЖАНИЯ ИНСТРУМЕНТА | 1996 |

|

RU2152849C2 |

| ПАТРОН ДЛЯ ИСПОЛЬЗОВАНИЯ С РУЧНЫМ ПРИВОДОМ ИЛИ ПРИВОДОМ ОТ ДВИГАТЕЛЯ | 1994 |

|

RU2124967C1 |

| ПАТРОН | 1994 |

|

RU2124968C1 |

| ХИРУРГИЧЕСКИЙ СШИВАЮЩИЙ ИНСТРУМЕНТ С ВРАЩАТЕЛЬНЫМ КУЛАЧКОВЫМ ПРИВОДОМ И ВОЗВРАТОМ | 2014 |

|

RU2676492C2 |

| ХИРУРГИЧЕСКИЙ СШИВАЮЩИЙ ИНСТРУМЕНТ С ВРАЩАТЕЛЬНЫМ КУЛАЧКОВЫМ ПРИВОДОМ | 2014 |

|

RU2670698C9 |

| УСТРОЙСТВА ДЛЯ ЦЕНТРОВКИ (ВАРИАНТЫ), РАЗГИБАНИЯ И УПЛОЩЕНИЯ ТРУБЫ | 1994 |

|

RU2126732C1 |

| Патрон кулачковый механизированный | 2019 |

|

RU2693667C1 |

Патрон, который предназначен для использования с ручным или электрическим приводом и содержит гайку, установленную с возможностью вращения на корпусе патрона и навинчивающуюся на резьбу кулачков патрона. Различные элементы конфигурации кулачков патрона, такие, как его профильная внешняя сторона, получены за счет избирательного перераспределения металла. Формование кулачков патрона указанным образом отличается от изготовления кулачков при помощи известной технологии механообработки в результате структурной ориентации зерна в металле. Формование кулачков патрона преимущественно происходит при низкой приложенной температуре не выше 1000o по Фаренгейту. Технический результат выражается в существенной экономии металла при формообразовании кулачка патрона с обеспечением относительно большей точности схождения кулачков при захвате вала инструмента. 5 с. и 13 з.п.ф-лы, 16 ил.

| US 5348317 А, 20.07.1994 | |||

| Способ изготовления торцовых ключей для сверлильных патронов | 1983 |

|

SU1156797A1 |

| Способ изготовления деталей бочкообразной формы | 1984 |

|

SU1205978A1 |

| US 4843864 А, 04.07.1989. | |||

Авторы

Даты

2000-06-10—Публикация

1996-03-13—Подача