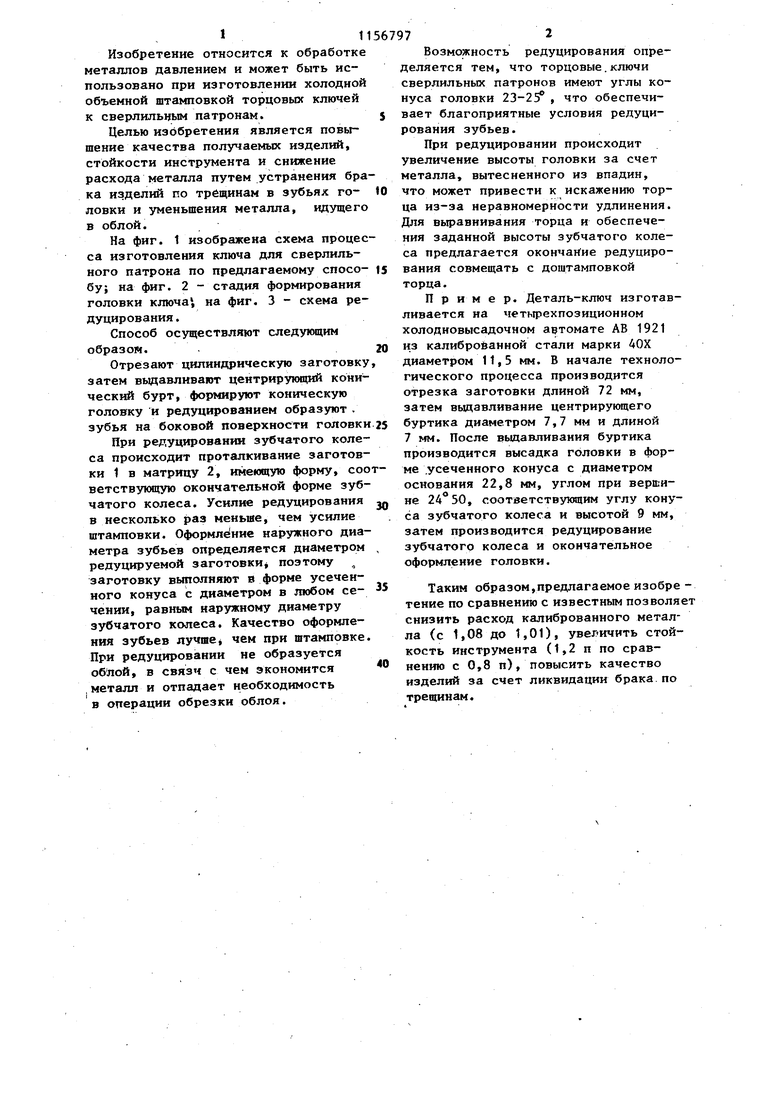

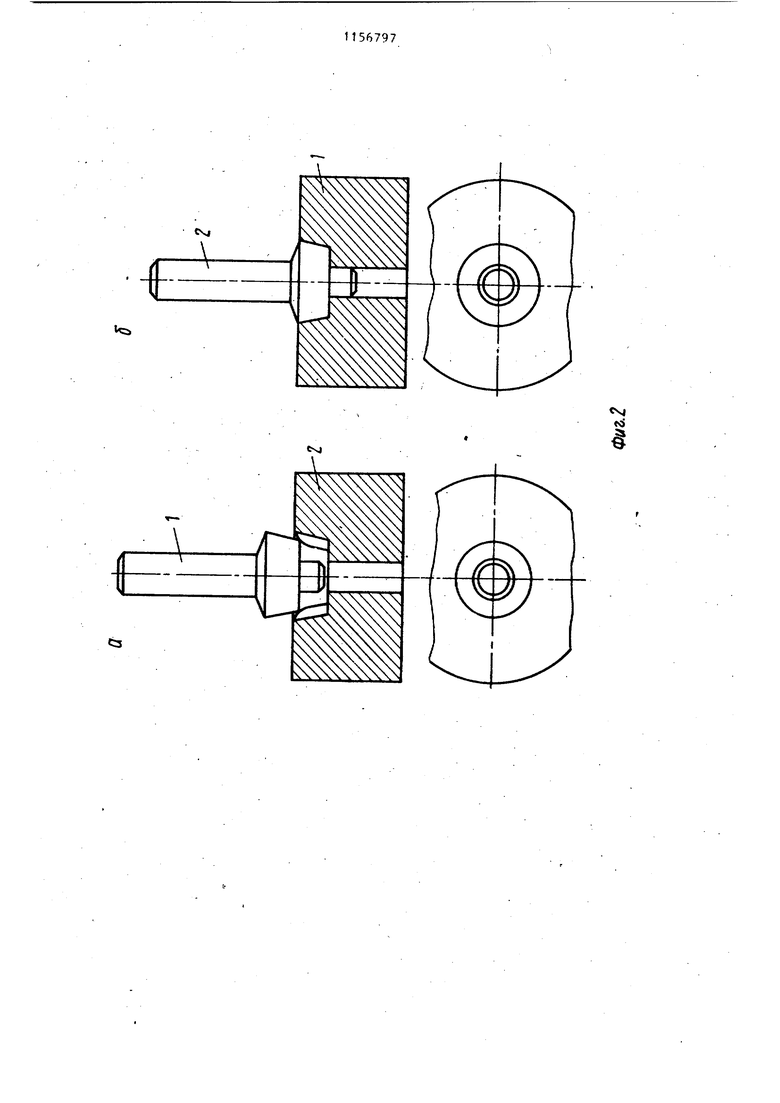

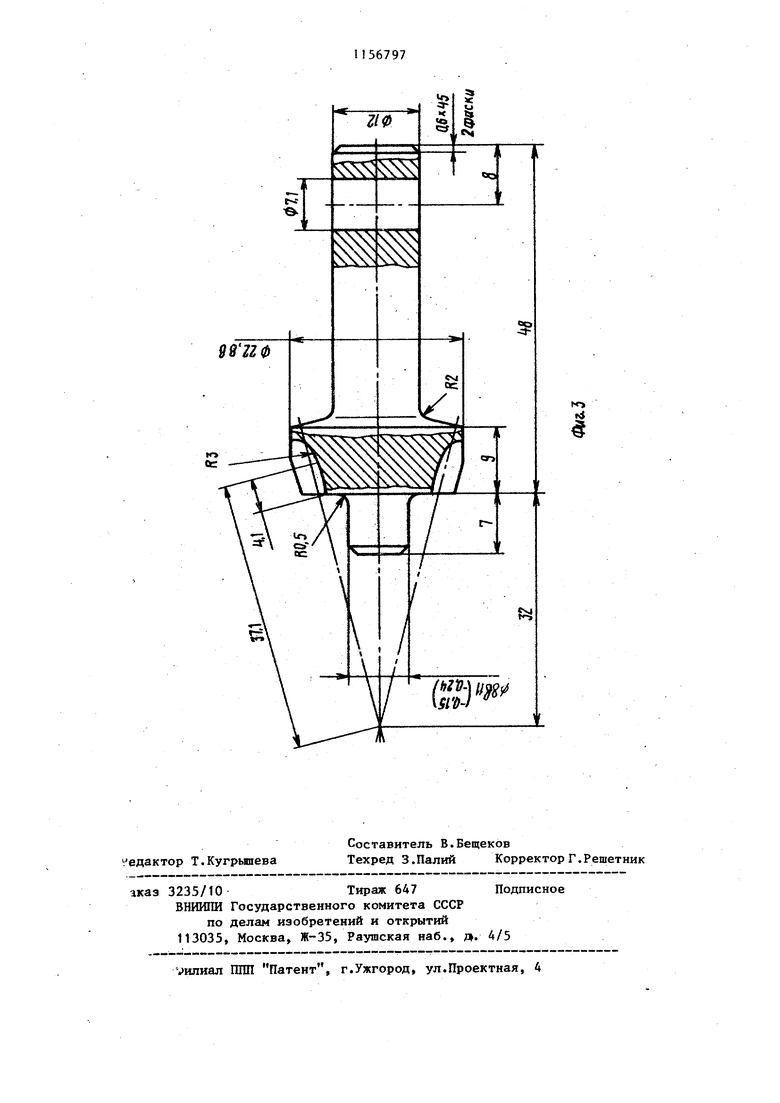

11 Изобретение относится к обработке металлов давлением и может быть использовано при изготовлении холодной объемной штамповкой торцовых ключей к сверлильным патронам. Целью изобретения является повышение качества получаемых изделий, стойкости инструмента и снижение расхода металла путем устранения бра ка изделий по трещинам в зубьях головки и уменьшения металла, идущего в облой. На фиг. 1 изображена схема процес са изготовления ключа для сверлильного патрона по предлагаемому способу; на фиг. 2 - стадия формирования головки ключа , на фиг. 3 - схема редуцирования . Способ осуществляют следующим образом. . Отрезают цилиндрическую заготовку затем выдавливают центрирующий конический бурт, формируют коническую голонку и редуцированием образуют , зубья на боковой поверхности головки При редуцировании зубчатого колеса происходит проталкивание заготовки 1 в матрицу 2, имеющую форму, соо ветствующую окончательной форме зубчатого колеса. Усилие редуцирования в несколько раз меньше, чем усилие штамповки. Оформление наружного диаметра зубьев определяется диаметром редуцируемой заготовки поэтому заготовку выполняют в форме усеченного конуса с диаметром в любом сечении, равным наружному диаметру зубчатого колеса. Качество оформления зубьев лучшеj чем при штамповке При редуцировании не образуется облой, в связи с чем экономится ,металл и отпадает необходимость в операции обрезки облоя. 97 Возможность редуцирования определяется тем, что торцовые.ключи сверлильных патронов имеют углы конуса головки 23-25 , что обеспечивает благоприятные условия редуцирования зубьев. При редуцировании происходит увеличение высоты головки за счет металла, вытесненного из впадин, что может привести к искажению торца из-за неравномерности удлинения. Для выравнивания торца и обеспечения заданной высоты зубчатого колеса предлагается окончание редуцирования совмещать с доштамповкой торца. Пример. Деталь-ключ изготавливается на четырехпозиционном холодновысадочном автомате АВ 1921 из калиброванной стали марки 40Х диаметром 11,5 мм. В начале технологического процесса производится отрезка заготовки длиной 72 мм, затем выдавливание центрирующего буртика диаметром 7,7 мм и длиной 7 мм. После выдавливания буртика производится высадка головки в форме .усеченного конуса с диаметром основания 22,8 мм, углом при вершине 24°50, соответствующим углу конуса зубчатого колеса и высотой 9 мм, затем производится редуцирование зубчатого колеса и окончательное оформление головки. Таким образом,предлагаемое изобре тение по сравнению с известным позволяет снизить расход калиброванного металла (с 1,08 до 1,01), увеличить стойкость инструмента (1,2 п по сравнению с 0,8 п), повысить качество изделий за счет ликвидации брака по трещинам.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления полых изделий | 1987 |

|

SU1480947A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОЛЕСНОЙ ГАЙКИ | 2002 |

|

RU2229953C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОЛЕСНОЙ ГАЙКИ | 2001 |

|

RU2209703C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛУПУСТОТЕЛЫХ СТЕРЖНЕВЫХ СТУПЕНЧАТЫХ ДЕТАЛЕЙ | 2000 |

|

RU2175277C1 |

| Способ изготовления стержневых изделий с шестигранной головкой | 2016 |

|

RU2635495C1 |

| Способ изготовления конических зубчатых колес | 1990 |

|

SU1729677A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОЛЕСНОЙ ГАЙКИ | 2010 |

|

RU2449853C1 |

| СПОСОБ ШТАМПОВКИ КЛЕММНЫХ БОЛТОВ | 2011 |

|

RU2478451C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛУПУСТОТЕЛЫХ СТЕРЖНЕВЫХ СТУПЕНЧАТЫХ ДЕТАЛЕЙ | 2002 |

|

RU2220808C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШАРОВЫХ ПАЛЬЦЕВ | 2002 |

|

RU2212973C1 |

СПОСОБ ИЗГОТОВЛЕНИЯ ТОРЦОВЫХ КЛЮЧЕЙ ДЛЯ СВЕРЛИЛЬНЫХ ПАТРОНОВ, заключающийся в отрезке заготовки, выдавливании центрирующего выступа. штамповке конической головки и формировании зубьев на боковой поверхнос-. ти головки, отличающийся тем, что, с целью повышения качества получаемых деталей, стойкости инструмента и уменьшения расхода металла, при штамповке получают головку с наружным диаметром в каждом поперечном оси заготовки сечении, равном в соответствующем сечении наружному диаметру конического зубчатого профиля, а формирование зубьев осуществляют редуцированием, после чего производят доштамповку торца головки со стороны ее меньшего основания. а сл Ф ел О5

г

ч

§

Ю

| Устройство для диагностирования электропривода постоянного тока | 1986 |

|

SU1457133A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

Авторы

Даты

1985-05-23—Публикация

1983-05-05—Подача