Изобретение относится к обработке металлов давлением и может .быть юпользовано в машиностроении при изготовлении деталей холодной объемной штамповкой, имеющих форму тел вращения и большие перепады диаметров на концах по отношению к средней части, например, для изготовления стальных деталей с трехкратным перепадом диаметров в одном сечении безотходным способом.

Цель изобретения - расширение диапазона типоразмеров получаемых изделий.

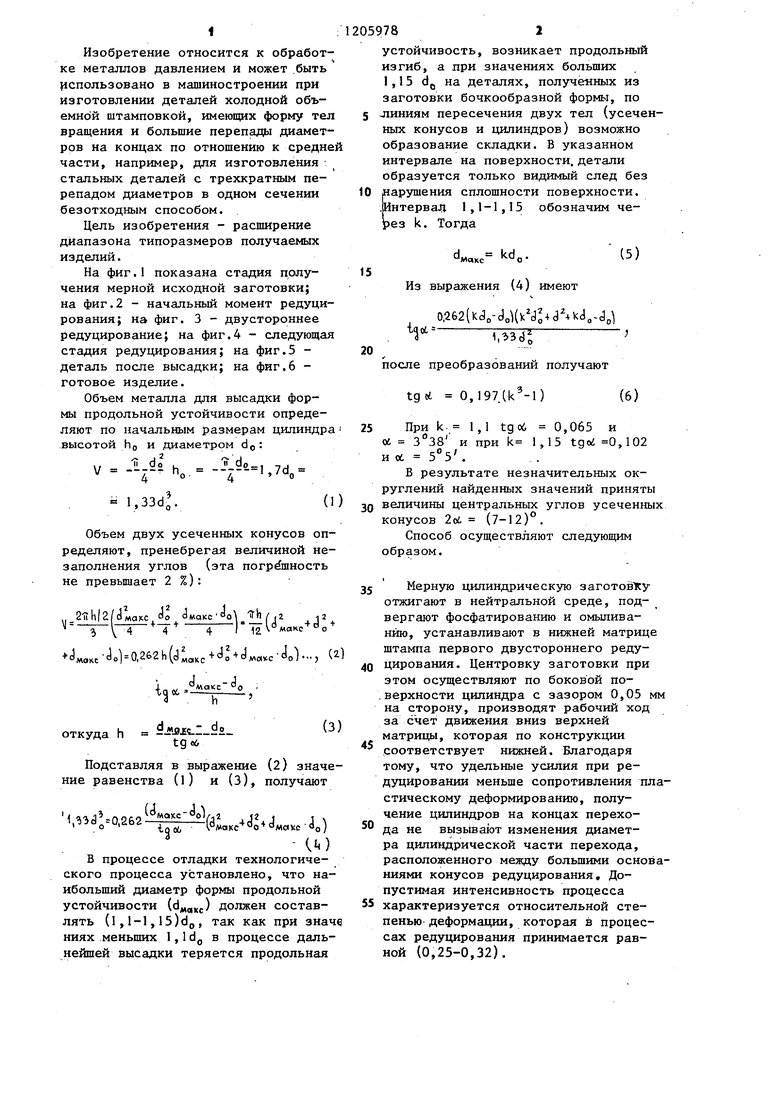

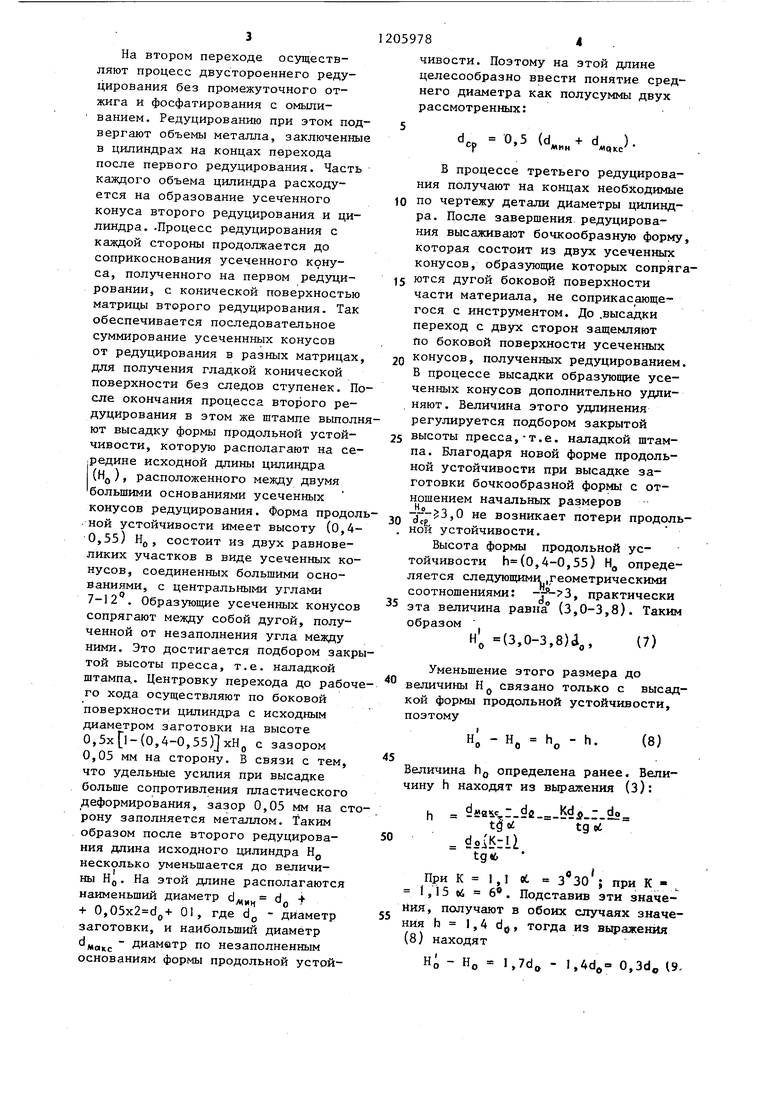

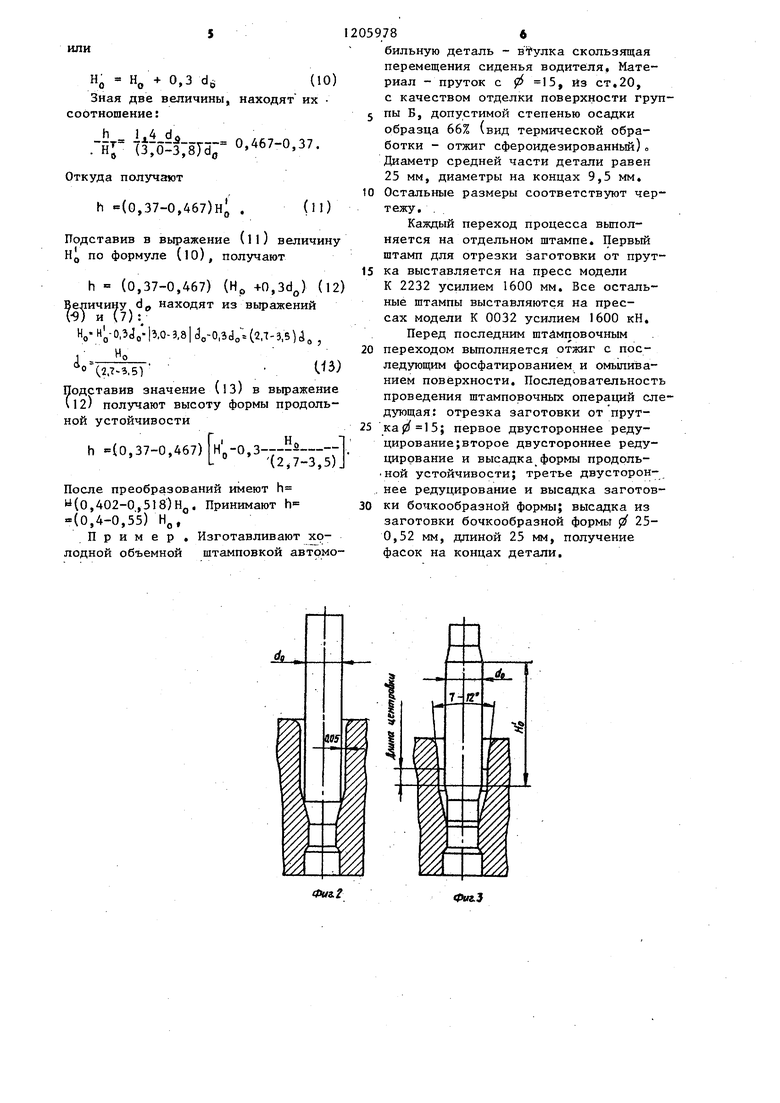

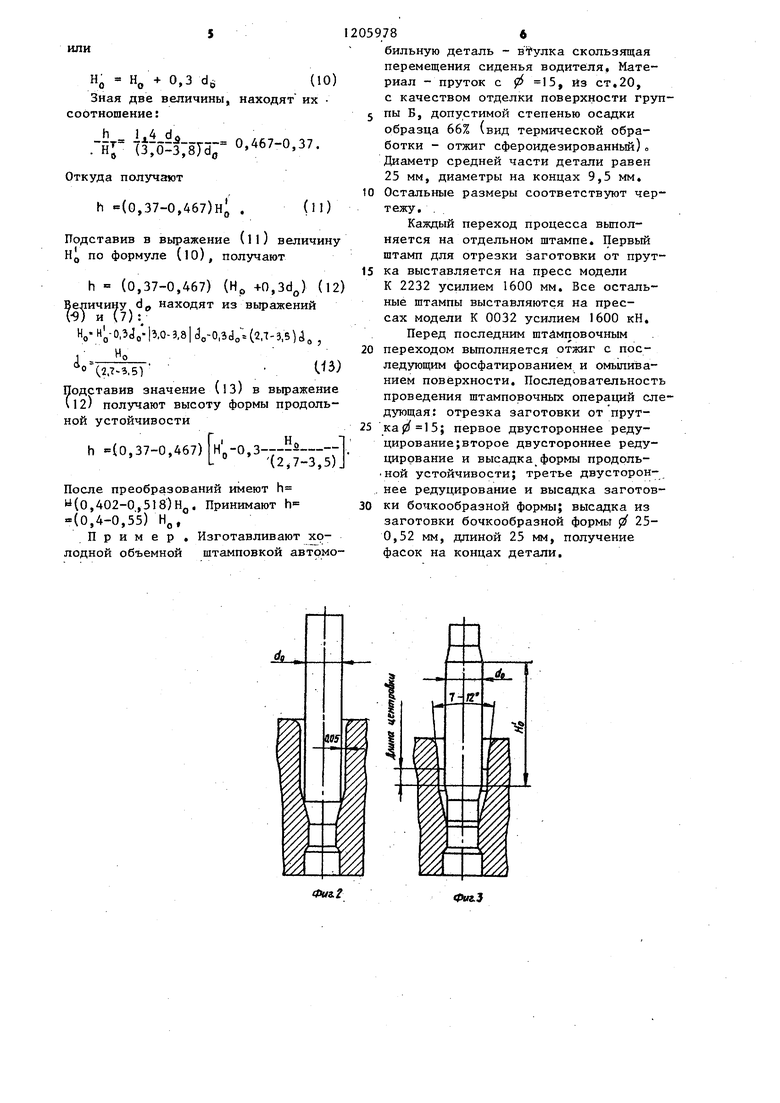

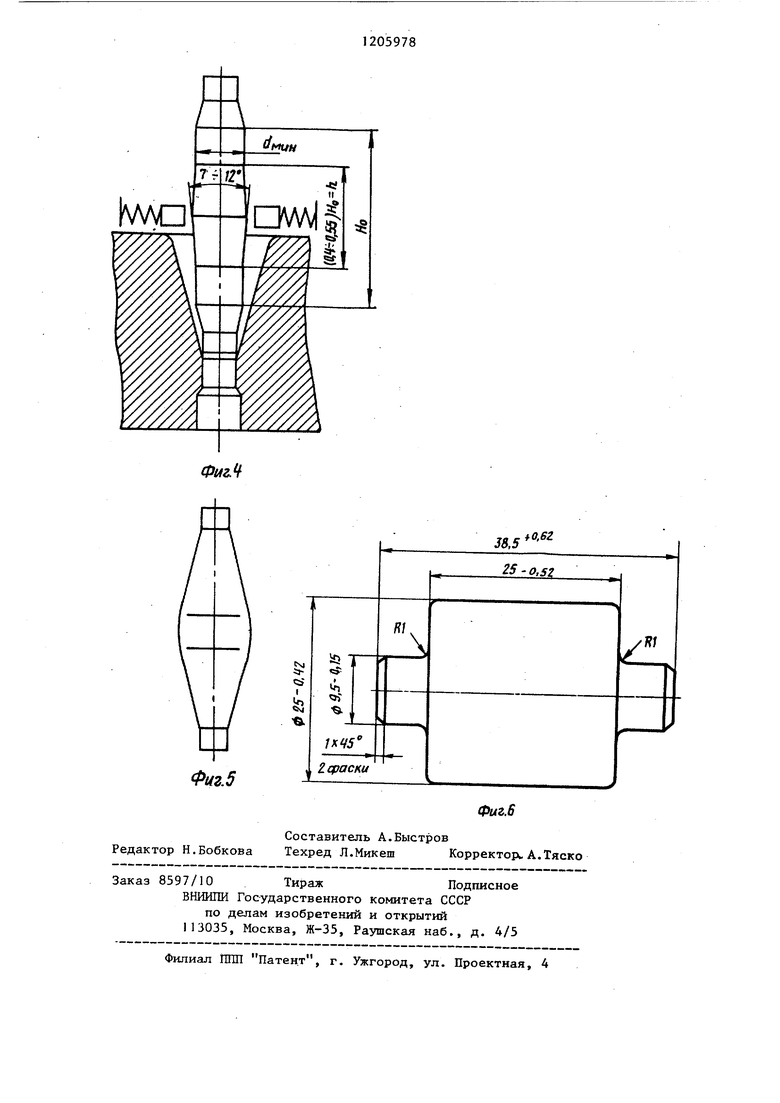

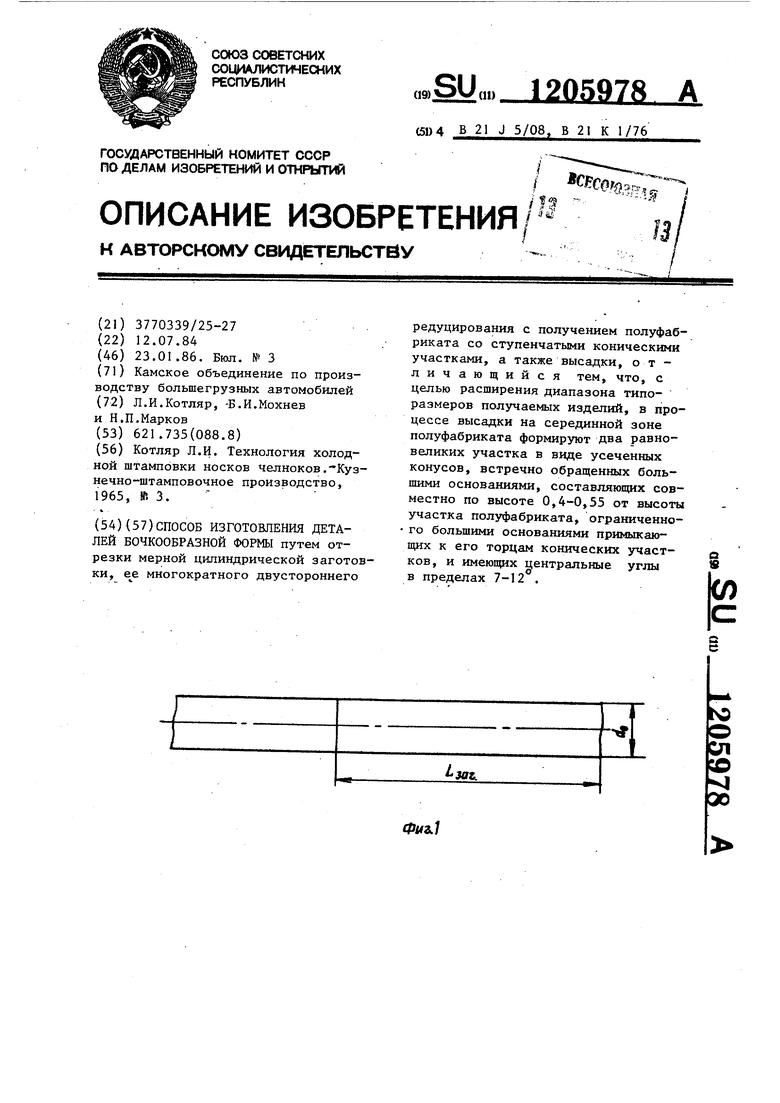

На фиг. показана стадия получения мерной исходной заготовки; на фиг.2 - начальный момент редуцирования; на фиг. 3 - двустороннее редуцирование; на фиг.4 - следующая стадия редуцирования; на фиг.5 - деталь после высадки; на фиг.6 - готовое изделие.

Объем металла для высадки формы продольной устойчивости определяют по начальным размерам цилиндра высотой HO и диаметром d,:

L.il h j -do , 7d 4 o 4 o

12059782

устойчивость, возникает продольный изгиб, а при значениях больших 1,15 d на деталях, полученных из заготовки бочкообразной формы, по 5 линиям пересечения двух тел (усеченных конусов и цилиндров) возможно образование складки. В указанном интервале на поверхности, детали образуется только видимый след без 10 нарушения сплошности поверхности. .Интервал 1,1-1,15 обозначим через k. Тогда

V

м,кс 0(5)

15

20

25

Из выражения (4) имеют

o,262(кd„-d„H d 3 k „-j„

V з Г после преобразований получают

tgct 0,197(k -l) (6)

При k 1,1 tgo6 0,065 и 06 и при k 1,15 tgoi 0,102 И06 55.

В результате незначительных округлений найденных значений приняты 30 величины центральных углов усеченных конусов 2oi (7-12)°,

- 1,33d .

(I)

Объем двух усеченных конусов определяют, пренебрегая величиной незаполнения углов (эта погрешность не превышает 2 %):

2-hh|2(JMa)cc,o Wc 4 /,2j2

ч Т4 I 12.°макс- о

Ъ

мoкtJ.0,г6гh(cЗLкc+ o.cJo)-., U

3Vi

откуда h -«Jis-l-d -(3)

tg «6

Подставляя в выражение (2) значение равенства (l) и (З), получают

ч,.(,,,,.j„)

-(О

в процессе отладки технологического процесса установлено, что наибольший диаметр формы продольной устойчивости (d,,j) должен составлять (1,1-1,15)do, так как при значе ниях меньших 1,1 d, в процессе дальнейшей высадки теряется продольная

м,кс 0(5)

Из выражения (4) имеют

o,262(кd„-d„H d 3 k „-j„

V з Г после преобразований получают

tgct 0,197(k -l) (6)

При k 1,1 tgo6 0,065 и 06 и при k 1,15 tgoi 0,102 И06 55.

В результате незначительных округлений найденных значений приняты величины центральных углов усеченных конусов 2oi (7-12)°,

Способ осуществляют следующим образом.

Мерную цилиндрическую заготовку отжигают в нейтральной среде, подвергают фосфатированию и омьшива- нйю, устанавливают в нижней матрице штампа первого двустороннего редуцирования. Центровку заготовки при зтом осуществляют по боковой по- .верхности цилиндра с зазором 0,05 мм на сторону, производят рабочий ход за счет движения вниз верхней матрицы, которая по конструкции соответствует нижней. Благодаря тому, что удельные усилия при редуцировании меньше сопротивления пластическому деформированию, получение цилиндров на концах перехода не вызывают изменения диаметра цилиндрической части перехода, расположенного между большими основаниями конусов редуцирования. Допустимая интенсивность процесса

характеризуется относительной степенью деформации, которая в процессах редуцирования принимается равной (0,25-0,32).

3

На втором переходе осуществляют процесс двустороеннего редуцирования без промежуточного отжига и фосфатирования с омыли- ванием. Редуцированию при этом подвергают объемы металла, заключенные в цилиндрах на концах перехода после первого редуцирования. Часть каждого объема цилиндра расходуется на образование усеченного конуса второго редуцирования и цилиндра. -Процесс редуцирования с каждой стороны продолжается до соприкосновения усеченного конуса, полученного на первом редуцировании, с конической поверхностью матрицы второго редуцирования. Так обеспечивается последовательное суммирование усеченнных конусов от редуцирования в разных матрицах для получения гладкой конической поверхности без следов ступенек. После окончания процесса второго редуцирования в этом же штампе вьтолн ют высадку формы продольной устойчивости, которую располагают на середине исходной длины цилиндра (HQ), расположенного между двумя большими основаниями усеченных конусов редуцирования. Форма продолной устойчивости имеет высоту {0,4- 0,55) Hj,, состоит из двух равновеликих участков в виде усеченных конусов, соединенных большими основаниями, с центральными углами 7-12 . Образующие усеченных конусов сопрягают между собой дугой, полученной от незаполнения угла между ними. Это достигается подбором закртой высоты пресса, т.е. наладкой штампа,. Центровку перехода до рабочго хода осуществляют по боковой поверхности цилиндр-а с исходным диаметром заготовки на высоте 0,(0,4-0,55)хНд с зазором 0,05 мм на сторону. В связи с тем, что удельные усилия при высадке больше сопротивления пластического деформирования, зазор 0,05 мм на строну заполняется металлом. Таким образом после второго редуцирования длина исходного цилиндра Н несколько уменьшается до величины Нд. На этой длине располагаются наименьший диаметр d,

0, 01, где d - диаметр

+ 0, 01, где d заготовки, и наибольший диаметр макс диаметр по незаполненным основаниям формы продольной устой2059784

чивости. Поэтому на этой длине целесообразно ввести понятие среднего диаметра как полусуммы двух рассмотренных:

5

ср

0.5 (d,, .

В процессе третьего редуцирования получают на концах необходимые

по чертежу детали диаметры цилиндра. После завершения, редуцирования высаживают бочкообразную форму, которая состоит из двух усеченных конусов, образующие которых сопрягаются дугой боковой поверхности части материала, не соприкасающегося с инструментом. До .высадки переход с двух сторон защемляют по боковой поверхности усеченных

конусов, полученных редуцированием. В процессе высадки образующие усеченных конусов дополнительно удлиняют . Величина этого удлинения регулируется подбором закрытой

высоты пресса,-т.е. наладкой штампа. Благодаря новой форме продольной устойчивости при высадке заготовки бочкообразной формы с отношением начальных размеров

-v- - 3,0 не возникает потери продоль- OCR, „ нон устойчивости.

Высота формы продольной устойчивости h (о,4-0,55) Нд определяется следующими (Геометрическими соотношениями: , практически эта величина равна (3,0-3,8). Таким образом

Н (3,0-3,8)а„, (7)

Уменьшение этого размера до величины H|j связано только с высадкой формы продольной устойчивости.

поэтому

0 о

ho - h.

(8)

Величина hg определена ранее. Величину h находят из выражения (З):

dj;a.ic,r.

doiKrll fg«6

tgo4

При К 1,1 ОС при К - J, 15 4 6. Подставив эти значения, получают в обоих случаях значения h 1,4 d0, тогда из вьфаженйя (8) находят

н; - HO 1.7d - l,4d 0,3de (9.

или

Н Н„ 0,3 (10)

Зная две величины, находят их соотношение:

. йГ ° -° 3 Откуда получают

h (0,37-0,467)Н . (11)

Подставив в вьфажение (11) величину Нд по формуле (Ю), получают

h (0,37-0,467) (HP +0,3d) (l2)

Величину do находят из вьфажений Ъ) и (7):;

Но- о- 0.5 Jo- |Э,0- 3,81 „-0, (2Д- 3,5) j ,

1 о (iJ-.B) (

Подставив значение (l3) в выражение (l2) получают высоту формы продольной устойчивости

h.(0,37-0.467)н;-0,3-- 55-----

После преобразований имеют h У(о,402-0,518)HO. Принимают h (0,4-0,55) Н„,

Пример . Изготавливают холодной объемной штамповкой автомо059786

бильную деталь - скользящая перемещения сиденья водителя. Материал - пруток с JZ 15, из ст.20, с качеством отделки поверхности груп- 5 пы Б, допустимой степенью осадки образца 66% (вид термической обработки - отжиг сфероидезированНый) Диаметр средней части детали равен 25 мм, диаметры на концах 9,5 мм,

10 Остальные размеры соответствуют чертежу, .

Каждый переход процесса выполняется на отдельном штампе. Первый штамп для отрезки заготовки от прут15 ка выставляется на пресс модели

К 2232 усилием 1600 мм. Все остальные штампы выставляются на прессах модели К 0032 усилием 1600 кН, Перед последним штамповочным

20 переходом вьтолняется отжиг с последующим фосфатированием и омылива- нием поверхности. Последовательность проведения штамповочных операций следующая: отрезка заготовки от прут25 первое двустороннее редуцирование; второе двустороннее редуцирование и высадка формы продоль- ной устойчивости; третье двусторон- . нее редуцирование и высадка заготов30 ки бочкообразной формы; высадка из заготовки бочкообразной формы 25- 0,52 мм, длиной 25 мм, получение фасок на концах детали.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ШТАМПОВКИ ШАРОВОГО ПАЛЬЦА | 1999 |

|

RU2138360C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТЕРЖНЕВЫХ ИЗДЕЛИЙ С ГОЛОВКОЙ И КОНИЧЕСКИМ УЧАСТКОМ НА СТЕРЖНЕ | 2007 |

|

RU2336143C1 |

| Способ калибровки заготовок цилиндрических изделий | 1978 |

|

SU764813A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ТИПА ЗАГОТОВОК БОЛТОВ | 2000 |

|

RU2161082C1 |

| Способ получения заготовок болтов с многогранной головкой | 1985 |

|

SU1389923A1 |

| СПОСОБ ВЫСАДКИ ЗАКЛАДНЫХ БОЛТОВ С ГОЛОВКОЙ С РАДИАЛЬНЫМИ ОТРОСТКАМИ, УСТРОЙСТВО ДЛЯ ПРЕДВАРИТЕЛЬНОГО ФОРМООБРАЗОВАНИЯ ОТРОСТКОВ, УСТРОЙСТВО ДЛЯ ОКОНЧАТЕЛЬНОГО ФОРМООБРАЗОВАНИЯ ОТРОСТКОВ | 1999 |

|

RU2168386C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ТИПА ЗАГОТОВОК БОЛТОВ | 2000 |

|

RU2158649C1 |

| Способ калибровки цилиндрических заготовок деталей | 1985 |

|

SU1397142A1 |

| СПОСОБ ШТАМПОВКИ КЛЕММНЫХ БОЛТОВ | 2011 |

|

RU2478451C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШАРОВЫХ ПАЛЬЦЕВ | 2002 |

|

RU2212973C1 |

Фиг.2

Фт-З

Фаг.

Фиг.5

Редактор Н.Бобкова

Фиг.Ъ

Составитель А.Быстров

Техред Л.Микеш Корректор А.Тяско

Заказ 8597/10 ТиражПодписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал ППП Патент, г, Ужгород, ул. Проектная, 4

| Котляр Л.И | |||

| Технология холодной штамповки носков челноков.-Куз- нечно-штамповочное производство, 1965, № 3. |

Авторы

Даты

1986-01-23—Публикация

1984-07-12—Подача