Изобретение относится к способу упаковки в жидком состоянии веществ, которые являются липкими или мягкими при комнатной температуре или температуре обращения с ними, и в частности к клеям и герметикам, которые являются твердыми или полутвердыми и липкими при комнатной температуре или температуре обращения с ними и которые применяются в расплавленном состоянии при более высоких температурах, чем комнатная температура, и в дальнейшем называются "адгезивы горячего расплава, чувствительные к давлению" (АГРЧД), или просто клеями. Изобретение также относится к предпочтительной упаковочной установке для осуществления указанного способа. Очевидно, что способ и установка по изобретению не ограничены конкретными вышеупомянутыми продуктами, а с аналогичными преимуществами применимы также для упаковки в жидком состоянии других видов веществ, которые являются мягкими или липкими либо просто пачкающимися при комнатной температуре или температуре обращения с ними, как, например, пищевые смеси или пищевые продукты, моющие средства, косметические средства и т.п. В нижеследующем описании ради простоты будут упоминаться исключительно клеящие продукты.

Клеящие продукты продаются в порциях различного размера, которые используются посредством их введения непосредственно в специальные плавильные устройства, в которых клей расплавляется и далее может легко наноситься на желаемое изделие, на котором он затвердевает, как только его температура падает ниже температуры плавления. Очевидно, что вышеупомянутые порции клея - очень липкие как в жидком состоянии, так и в твердом или полутвердом состоянии и, следовательно, должны быть соответствующим образом упакованы, чтобы можно было легко обращаться с ними, не создавая для пользователей проблем налипания или пачкания и не вызывая загрязнения продукта упаковочным материалом, который может к нему прилипнуть.

Согласно установившейся известной практике упаковку порций клея осуществляют заливкой указанных порций в расплавленном состоянии в подходящие емкости (картонные коробки, ящики, цилиндрические сосуды и т.п.), изготовленные из облицованных силиконом пластмасс, картона или бумаги, которые после соответствующего периода охлаждения укладывают в стопку и упаковывают готовыми к отправке.

Однако этот известный способ имеет ряд существенных недостатков. Во-первых, емкости с силиконовой облицовкой означают дополнительные расходы, что немаловажно для изготовителя; во-вторых, продолжительность процесса упаковки чрезмерно длительная, в частности из-за длительных сроков охлаждения, которые необходимы, перед тем как клей станет достаточно твердым для возможности его транспортировки; наконец, пользователь испытывает проблемы, связанные с потерей времени на распаковывание каждой порции клея и необходимостью выбрасывать большое количество пустых упаковок и, наконец, опасностью загрязнения продукта в случае трудности отделения упаковочного материала от него.

Поэтому от вышеупомянутого способа отказались многие изготовители в этой отрасли, которые в ответ на потребности пользователей разработали упаковочные системы, которые больше не требуют удаления самой упаковки перед использованием клея. Этот новый тип упаковки состоит из термопластичного материала, который имеет химический состав, совместимый с химическим составом упакованного клеящего вещества, и, следовательно, не загрязняет или загрязняет лишь частично или в допустимой степени клеящее вещество при его расплавлении пользователем в плавильном устройстве, и который, кроме того, не является липким при температуре обращения с ним, в частности при комнатной температуре, что позволяет использовать наружную упаковку, более дешевую или, что еще важнее, пригодную для повторного применения.

Это открытие создало стимул к разработке очень большого количества способов, которые весьма различаются не только по химическому составу упаковочного слоя, но и по технологическим приемам нанесения указанного упаковочного слоя на порцию клея как в отношении первоначального физического вида защитного покрытия, так и в отношении метода и момента нанесения в процессе упаковки порций клея.

В число этих известных способов, которые все отличаются тем, что упакованную часть клея можно использовать как таковую, т.е. без предварительного удаления упаковочного материала, входят следующие.

Способ, описанный, например, в патенте Германии 3.625.358, при котором клею дают затвердеть в форме и затем упаковывают его в пленку из неклейкого материала. Этот способ требует длительных сроков хранения между стадией заливки клея и стадией упаковки и предусматривает также обращение с непокрытыми брусками клея, что всегда является источником проблем.

Способ, описанный, например, в EP-A-531927, при котором клей сплавляют в бруски, которые затем покрывают порошкообразным веществом, не клейким при комнатной температуре, или сходный способ, описанный, например, в IТ-A 1199078 и IT-A 1229051, при котором клей заливают в формы, заранее покрытые похожим пылевидным веществом. При этом способе можно обрабатывать по существу только те клеи, которые при температуре обращения с ними или температуре хранения обладают хорошей стабильностью размеров. В противном случае продукт течет, вызывая деформирование порции клея и образование трещин в защитном покрытии, через которые клей входит в контакт с внешней средой.

Способ, при котором клей заливают в формы, которые предварительно покрывают твердым неклейким веществом, наносимым на форму распылительным устройством, как в EP-A-258086, или многопроходным подающим устройством, как в EP-A-452186, или, наконец, устройством для нанесения покрытия наливом, как в патенте Франции 2601616. Такой способ является довольно сложным и дорогостоящим и требует постоянного контроля для гарантии уверенности в том, что хорошо покрыта вся поверхность формы, и который не позволяет получать покрытия небольшой толщины. Он, следовательно, является способом, который влечет за собой высокую степень загрязнения клея и который особенно наносит ущерб тогда, когда применяется для упаковки клеев с низкой стабильностью размеров, требующих покрытий даже большей толщины во избежание деформирования порций клея.

Способ, при котором клей экструдируют в виде непрерывного стержня с нанесением на него твердого покрывающего слоя, состоящего из пленки неклейкого материала, как, например, в патентах Германии 3138222 и 3234065, или покрытия первоначально в жидкой фазе, состоящей из вещества, которое является неклейким при комнатной температуре, как, например, в патенте Германии 3327289. При этих способах требуется довольно дорогостоящее и сложное в эксплуатации оборудование. Кроме того, их значительным недостатком является то, что при них производится непрерывный стержень, который затем нужно разрезать на порции, концы которых вновь создают проблему липкости и, следовательно, вызывают необходимость в отдельной операции нанесения покрытия. Более того, при использовании этого способа для упаковки деформирующихся продуктов они могут вытекать, особенно при летних температурах, через неуплотненные концы различных порций клея, появляясь, таким образом, из покрывающей пленки.

Способ, описанный, например, в EP-A-469564, при котором клей совместно экструдируют в охлаждающую жидкость внутри цилиндрической пленки из неклейкого материала и перед выходом из охлаждающей ванны сжимают и разрезают с одинаковыми интервалами с целью получения обычных упаковок в виде плоских тюбиков. Этот способ широко применяют благодаря легкости, с которой он может быть осуществлен, но он далек от того, чтобы дать возможность удовлетворительно решить проблемы упаковки клеев. Для того чтобы этот способ стал эффективным, в сущности необходимо, чтобы экструдированный стержень быстро затвердевал в охлаждающей ванне, поэтому он должен иметь сравнительно небольшие размеры. Следовательно, это означает большое отношение площадь поверхности/объем у изготовленных таким образом отдельных тюбиков и, таким образом, высокую степень загрязнения клеев покрывающими материалами. Кроме того, клеи, которые при комнатной температуре в определенной степени сохраняют текучесть, проявляют склонность к просачиванию через соединения, что, таким образом, вновь поднимает проблему липкости. В том же самом патенте предпринимается попытка решить эту проблему и предлагается идея отдельные тюбики сгруппировать вместе в партии внутри второй обертки более крупных размеров, отрицательным последствием чего является дальнейшее увеличение количественного соотношения упаковочного материала и клея в конечном продукте.

Наконец, предложены способы, при которых по формам распределяют пленку из неклейкой пластмассы и затем заливают клей в указанные формы. Например, в патенте Германии 4205919 описывается форма, которую можно открыть, покрыть ее обкладочным листом в открытом положении, когда форма лежит в одной плоскости, затем закрыть ее, заполнить клеем, и, наконец, закрыть верхней пленкой. В заявке WO 93/23224 описывается похожий способ, включающий в себя использование закрытой формы, при котором отдельные бруски клеящего вещества последовательно укладывают один на другой парами, в результате чего они сопрягаются единственными поверхностями, которые не покрыты неклейким материалом.

В последних двух упомянутых патентных документах раскрыто техническое решение, ближайшее к настоящему изобретению, и задачей изобретения является именно устранение основных недостатков, связанных с этим прототипом и до сих пор препятствовавших его промышленному применению. В частности, патент Германии 4205919 учтен в ограничительной части независимого пункта формулы изобретения на установку. В обоих этих документах, однако, фактически не содержится никакой информации о способах обкладывания форм неклейкой пленкой, и, в частности, нет никакого указания ни о том, как должно осуществляться это обкладывание, так, чтобы пленка из неклейкого материала хорошо приставала к трехмерной поверхности формы, ни, как очевидное следствие, о какой-либо системе, предложенной для достижения этого результата.

Действительно, хотя и было установлено, что неклейкая пленка должна быть изготовлена со способностью плотно приставать к поверхности формы (согласно первой важной идеe автора настоящего изобретения), все еще необходимо решить технологическую проблему для достижения этого результата эффективным, простым, безопасным, быстрым и воспроизводимым способом. Эту проблему фактически особенно трудно решить не только в случае использования неразъемной формы, описанной в WO 93/23224, но также и в случае использования открываемой формы, описанной в патенте Германии 4205919, с которой довольно трудно быть уверенным в том, что пленка правильно прилегает к поверхности формы во время операции, включающей в себя складывание самой формы из плоскостного положения в трехмерное. Однако следует подчеркнуть, что малейшая неровность при наложении покрывающей пленки на форму и также наличие каких-либо складок или воздушных карманов приводит к немедленному разрыву или расплавлению самой покрывающей пленки в результате механического или термического действия струи клея, заливаемого в форму, что делает отдельный брусок непригодным к использованию и чрезмерно препятствует изготовлению последующих брусков ввиду необходимости проводить очистку формы, загрязненной клеями, вытекающими из указанных мест разрыва пленки.

Понятно, что вышеупомянутая проблема могла быть сравнительно легко решена использованием очень толстых покрывающих пленок или пленок из пластмасс с высокой температурой плавления или с особой конфигурацией полимерных цепей или кристаллической решетки, так чтобы они имели высокую механическую прочность даже при ограниченной толщине. Однако использование пленок двух вышеупомянутых типов в обоих случаях было бы совершенно непродуктивным во время применения порции клея либо по причине большего количественного загрязнения, вызываемого пленками большой толщины (за исключением случая использования пленок, специально изготовленных для каждого типа клея, с тем чтобы не изменять его состав при расплавлении вместе с ним), либо вследствие большего количественного загрязнения, вызываемого пленками небольшой толщины, которые имеют химический состав, совершенно отличный от клея, и, наконец, вследствие трудностей равномерного расплавления пленки обоих этих типов в массе клея во время его использования. В попытке свести к минимуму эти недостатки известных способов упаковки обычно предлагают охлаждать формы или покрывающую пленку, используя охлаждающие жидкости и т.п. Однако этот способ не позволяет получить совершенно удовлетворительные результаты, вносит значительную сложность в конструкцию оборудования и прежде всего приводит к заметному увеличению расходов на электроэнергию.

Поэтому автор настоящего изобретения, учитывая такое состояние техники, поставил перед собой задачу разработать новый способ упаковки клеев, который позволяет преодолеть различные недостатки известных способов, рассмотренных выше, но который содержит их позитивные стороны, с тем чтобы можно было производить (при высоком соотношении производительность/капитальные затраты и также при низких эксплуатационных затратах и затратах на электроэнергию) постоянные по объему или весу порции клеев АГРЧД всех видов (например, клеев, очень вязких в расплавленном состоянии, или клеев, очень деформирующихся при температуре хранения), герметично упакованные в неклейкий материал с низкой температурой плавления, состоящий из пленки очень ограниченной толщины, с тем чтобы уменьшить до незначительных величин загрязнение клея в расплавленном состоянии даже в случае небольших по размеру порций согласно отличительной особенности, которая все больше и больше требуется и ценится на рынке, и, кроме того, с тем чтобы придать пленке способность очень легко плавиться вместе с клеем, при этом полностью устраняя какую-либо возможность механических повреждений или разрывов в результате плавления указанной пленки во время заливки клея в форму.

Согласно изобретению указанные задачи достигаются посредством способа упаковки в жидком состоянии клеящих веществ, которые являются липкими при комнатной температуре или температуре обращения с ними, предусматривающего, что вещество заливают в лоток-форму, заранее выложенную пленкой из пластмассы, которая является нелипкой при комнатной температуре и в жидком состоянии совместима с самим веществом, причем способ содержит следующие стадии:

- используют по меньшей мере одну форму для заливки вещества в жидком состоянии, имеющую множество сквозных отверстий, проходящих по меньшей мере через часть ее стенок;

- быстро выкладывают внутренние стенки указанной формы первой тонкой и легкодеформирующейся пленкой из указанной нелипкой пластмассы, заставляя ее хорошо прилегать к внутренним стенкам формы посредством разрежения, создаваемого снаружи формы, или давления внутри нее;

- вводят под давлением и медленным потоком в выложенную таким образом форму заданное количество вещества в жидком состоянии без проведения какого-либо охлаждения формы;

- позволяют охладиться свободной поверхности залитого вещества, пока не будет достигнута стабилизация указанной поверхности;

- покрывают заполненную форму нелипким материалом, совместимым в жидком состоянии с веществом;

- связывают указанный нелипкий материал с указанной пленкой.

Согласно предпочтительному отличительному признаку изобретения указанную пленку из нелипкой пластмассы нагревают до тех пор, пока она не приобретет необходимую степень деформируемости перед приложением разрежения или давления к ней.

В первом предпочтительном варианте выполнения изобретения указанный нелипкий материал представляет собой вторую пленку из нелипкой пластмассы, а способ содержит следующие дополнительные стадии:

- термосваривают указанную первую и указанную вторую пленки по краям формы;

- разрезают сваренные пленки в месте сварки;

- извлекают упакованную таким образом порцию клея и хранят до полного охлаждения.

Во втором варианте выполнения изобретения указанный нелипкий материал представляет собой вторую порцию частично покрытого клея, полученную в конце стабилизации ее свободной поверхности и расположенную на первой порции с наложением одна на другую соответствующими свободными поверхностями после извлечения при необходимости одной из указанных порций из формы, при этом способ содержит следующие дополнительные стадии:

- термосваривают пленки указанной пары уложенных одна на другую порций по периферийной линии их противоположных свободных поверхностей;

- разрезают сваренные пленки в месте сварки;

- извлекают из формы упакованную таким образом двойную порцию клея и хранят ее до полного охлаждения.

Способ по изобретению далее будет более подробно проиллюстрирован со ссылкой на конкретный вариант его выполнения в упаковочной установке, воплощающей в себе его принципы. Установка по изобретению показана на сопровождающих чертежах, на которых:

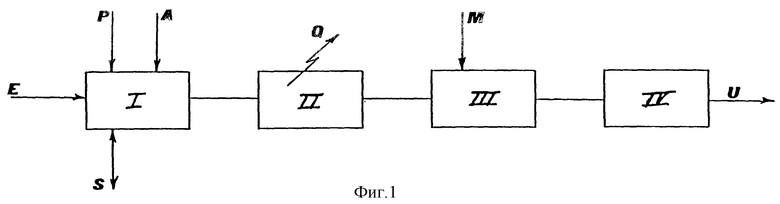

фиг. 1 - блок-схема, иллюстрирующая существенные стадии способа по изобретению;

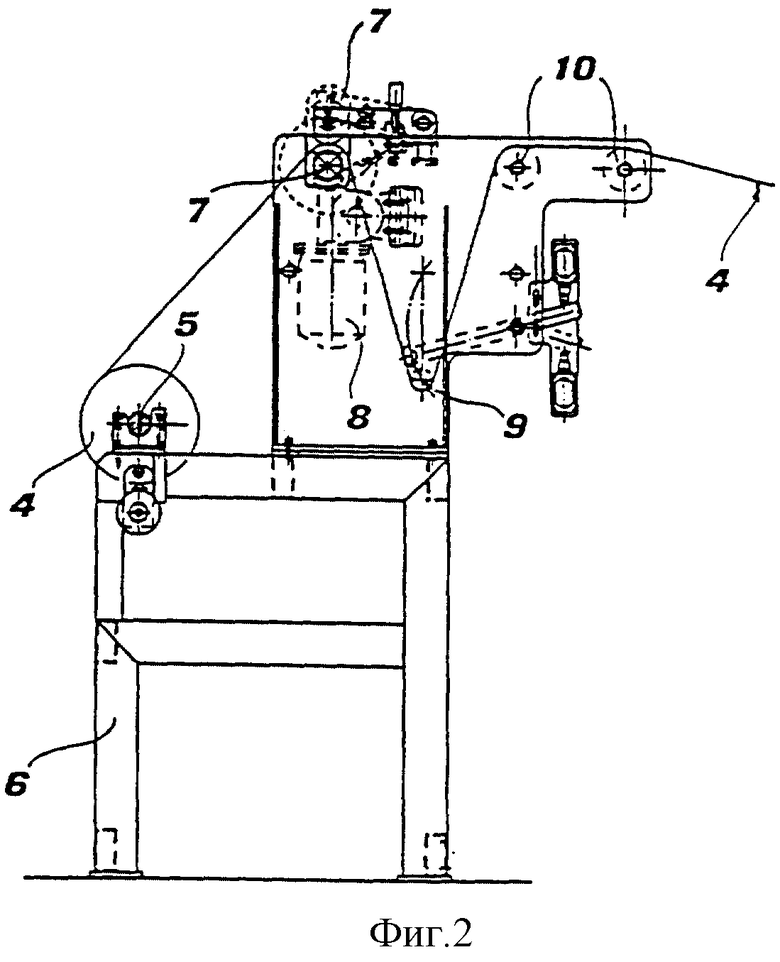

фиг. 2 - вид сбоку, иллюстрирующий устройство для подачи первой покрывающей пленки;

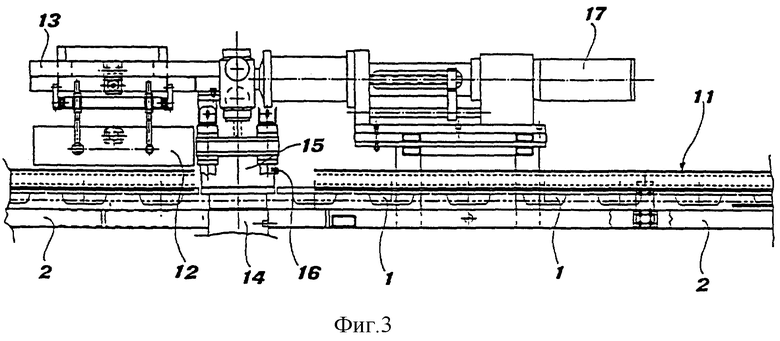

фиг. 3 - вид сбоку, иллюстрирующий устройство для обкладывания форм первой пленкой и заполнения их;

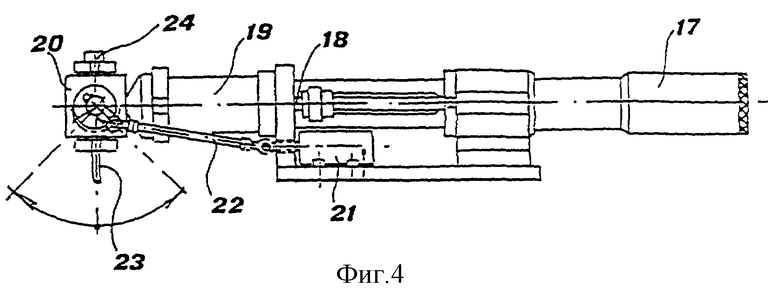

фиг. 4 - вид сбоку в большем масштабе и с большей подробностью единственного устройства для заполнения форм и дозирования клеев в расплавленном состоянии;

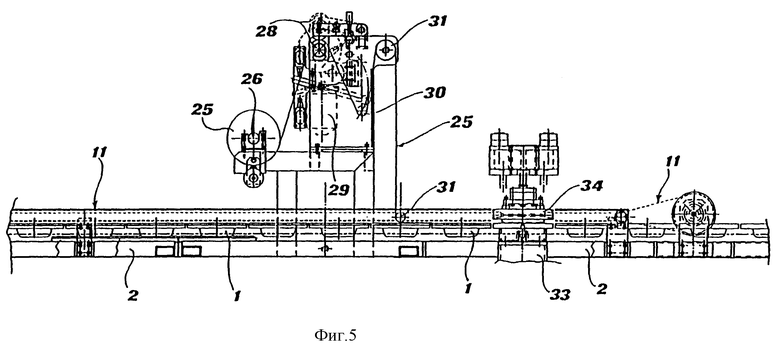

фиг. 5 - вид сбоку, который иллюстрирует устройство для покрытия форм второй пленкой и устройство для соединения последней с первой пленкой;

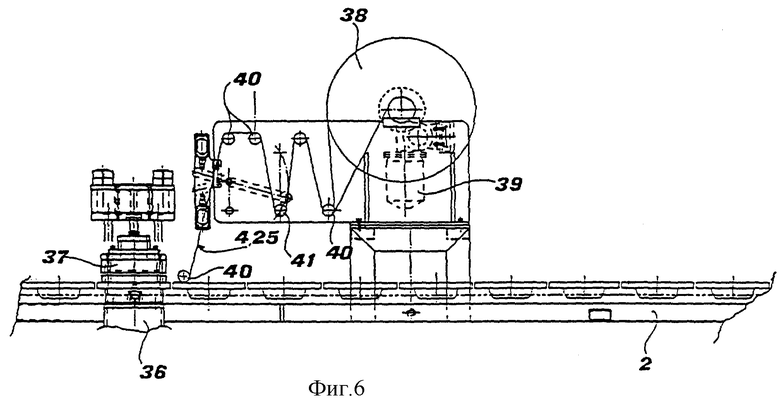

фиг. 6 - вид сбоку, иллюстрирующий устройство для разрезания пленок и извлечения их неиспользованной части.

Как показано на фиг. 1, упаковочная установка для осуществления способа упаковки по изобретению является непрерывнодействующей установкой, в которой используются жесткие лотки-формы 1, перемещаемые конвейерной системой 2 вдоль установки через четыре рабочих участка, указанных порядковыми римскими цифрами. Движение конвейерной системы 2 происходит последовательными шагами с программируемыми перерывами после каждого шага, причем указанные перерывы имеют достаточную продолжительность, чтобы дать возможность в соответствии со способом проводить необходимые операции на различных рабочих участках, расположенных с интервалами вдоль конвейерной системы 2.

В частности, способ по изобретению предусматривает первый участок I с входом E, в который подают пустые формы 1 с частично перфорированными стенками. Затем внутренние стенки форм 1 обкладывают деформирующейся пленкой P из нелипкого материала, которую заставляют с большой быстротой и точностью прилегать к ним путем подсоединения пространства внутри или снаружи формы соответственно к источнику давления S или к источнику разрежения. Формы 1, выложенные таким образом, затем заполняют упаковываемым клеем A, который заливают в форму в точно заданных количествах без проведения какого-либо охлаждения формы.

На следующем участке II свободной поверхности отливке из клея дают возможность остыть естественным образом с отводом некоторого количества тепла Q, пока не будет достигнута достаточная степень стабилизации этой поверхности. На участке III указанную поверхность покрывают нелипким материалом М, а указанную пленку, выстилающую внутренние стенки формы, соединяют по краям формы с указанным нелипким материалом М, предпочтительно используя тепловое устройство. На участке IV обрезают пленку и материал, соединенные на участке III, и, наконец, на выходе U участка IV удаляют упакованный клей, отчасти охлаждают его и транспортируют к месту хранения, где осуществляют его окончательное охлаждение. Теперь вышеуказанные различные операции будут подробнее описаны со ссылкой на предпочтительный вариант воплощения упаковочной установки.

Согласно изобретению лотки-формы 1 могут быть изготовлены как из металла, так и из пластмасс и иметь незначительную теплоемкость. При экспериментальных испытаниях, проводившихся заявителем, оказалось возможным фактически установить, что скорость охлаждения отливки из клея по существу определяется очень низким коэффициентом теплопроводности именно самих клеев; другими словами, независимо от используемого материала и его толщины тепло, которое форма способна передавать и отводить наружу естественным образом, всегда больше тепла, которое сам клей способен передавать к стенкам формы. Следовательно, в среде с обычной внутренней системой кондиционирования воздуха, в которой находится установка, ни при каких условиях не произойдет нагрев формы до температуры расплавленного клея. По вышеупомянутым причинам формы 1 полезно изготавливать из материалов, имеющих небольшую толщину, т.е. строго необходимо обеспечивать хорошую механическую прочность форм во время каждой стадии способа со всеми вытекающими из этого преимуществами с точки зрения стоимости и легкости их изготовления. Поэтому формы 1 будут иметь стенки толщиной предпочтительно не более 5 мм и даже предпочтительнее - не более 3 мм.

Если согласно задачам настоящего изобретения желательно использовать покрывающие пленки, имеющие ограниченную толщину и способные легко растворяться в расплавленном клее, то с учетом информации, предоставленной ниже, весьма важно обращать особое внимание на проектирование внутренней поверхности формы. При предпочтительном варианте осуществления способа согласно изобретению обкладывание внутренних стенок формы первой пленкой из нелипкой пластмассы выполняют методом вакуумного термоформования, т.е. нагреванием указанной пленки до желаемой степени деформируемости и затем быстрым обкладыванием ею стенок формы посредством разрежения, создаваемого внутри самой формы через ряд сквозных отверстий, образованных в стенках формы и в каждом случае соединяемых с источником разрежения снаружи формы. Однако для аналогичной цели в качестве альтернативы может быть использован источник создания давления внутри формы 1.

С тем чтобы получаемый таким образом покрывающий слой был действительно эффективным, необходимо, с одной стороны, чтобы в нем не появлялись дефекты или разрывы в процессе его нанесения, и, с другой стороны, покрывающий слой должен хорошо прилегать к стенкам формы, т.е. без воздушных карманов или складок. Если в действительности не удовлетворялось бы это последнее условие, то введение высокотемпературного расплавленного клеящего вещества могло бы привести к расплавлению и, следовательно, к разрыву покрывающего слоя в тех местах, где он не соприкасается тесно с формой, и, таким образом, не поддерживается механически последней.

Это последнее условие является особенно важным. Во время многочисленных экспериментальных испытаний, проведенных заявителем, он смог действительно установить, что во время введения расплавленного клеящего вещества пленка, выстилающая форму, почти полностью расплавляется, но при наличии непрерывной и устойчивой опоры, предоставляемой формой, и, кроме того, плавного потока впрыскивания не происходит никакого перемешивания между расплавленным клеем и материалом покрывающей пленки (несмотря на тот факт, что последняя частично или полностью расплавлена) так, что последняя, поскольку происходит охлаждение, тем не менее, образует сплошную наружную нелипкую поверхность упакованной порции расплавленного клея.

Другое важное требование к операции термоформования заключается в равномерном растягивании пленки. Другими словами, необходимо, чтобы неизбежное утончение пленки, сопровождающее ее деформирование во время операции термоформования, должно происходить как можно равномерным образом, с тем чтобы не было никаких участков пленки, окончательная толщина которых была бы недостаточной для выдерживания теплового и механического удара при заполнении формы расплавленным клеем. С этой точки зрения наиболее критическими частями формы, вполне понятно, являются углы, где деформирование пленки достигает наибольших величин.

Кроме того, необходимо предотвращать слишком большое провисание пленки во время стадии нагревания и касание поверхности формы перед началом стадии термоформования. В этом случае пленка на краю формы подвергалась бы внезапному охлаждению с образованием трудноустранимых складок, которые оказывали бы неблагоприятное влияние на последующую операцию соединения с нелипким материалом М на участке III.

Вполне понятно, что эти предосторожности не потребовались бы при использовании покрывающих пленок с большей толщиной и с более высокой температурой плавления или также с особой конфигурацией полимерных цепей или кристаллической решетки с целью обеспечения их высокой механической прочности, и, наконец (даже если результат был менее надежным), при постоянном сохранении покрывающей пленки при низкой температуре; однако, как уже показано, такие виды покрывающих пленок вызывают недопустимо высокое загрязнение клеящего продукта во время его использования, и, следовательно, не являются популярными на рынке.

Поэтому проектирование формы, и в частности ее внутренней поверхности, является весьма сложным делом. Форма в действительности должна иметь группу небольших отверстий, равномерно и тесно расположенных в ее нижней стенке, и предпочтительно также на по крайней мере части ее боковых стенок не должна иметь никаких острых краев, т.е. все стенки должны быть соединены вместе с достаточно большими радиусами закругления, и, наконец, она должна иметь глубину, которая тщательно рассчитана по отношению к другим двум поперечным размерам формы. В предпочтительном варианте осуществления изобретения форма представляет собой металлическую форму (предпочтительно обработанную по ее поверхности антиадгезивом), имеющую квадратную конфигурацию и глубину предпочтительно больше 1/5 части стороны квадрата, чтобы обеспечить оптимальное количество форм, необходимых для данной производственной мощности, и чтобы обеспечить достаточно низкое отношение площадь/объем у отдельных порций клея со всеми вытекающими из этого преимуществами в уменьшении загрязнения самого клея упаковочным материалом во время использования клея. Однако эта глубина предпочтительно не должна превышать величину, равную 1/3 части стороны квадрата во избежание чрезмерного деформирования покрывающей пленки во время операции обкладывания ею, приводящего к невозможности надлежащего контроля ее равномерности. В случае использования прямоугольных форм вышеупомянутые максимальные величины глубины, понятно, отнесены к меньшей стороне формы. При таких мерах можно без проблем использовать пленки с очень ограниченными толщинами, например меньше 60 мкм, и предпочтительно меньше 40 мкм, имеющими, кроме того, такой состав, что их можно быстро растворить в расплавленном ТПЭКП.

Этот последний параметр, т.е. "быстрая растворимость", является исключительно важным показателем при общей оценке качества используемого упаковочного материала, так как он точно характеризует поведение указанного материала в условиях его применения. Для объективной оценки этого параметра используют особый метод испытания, описанный, например, в EP-A-557573, согласно которому пленочный материал, который испытывается на "быструю растворимость", в заранее определенных количественных отношениях располагают на свободной поверхности экспериментальных лотков, наполненных эталонным клеящим веществом. Приготовленные таким образом лотки помещают на два часа в печь с температурой 150oC и, проверяя на наличие следов нерастворенной пленки сразу же после перемешивания заранее определенное и ограниченное число раз, оценивают "быструю растворимость" каждого образца.

Как видно, первой операцией, выполняемой при способе по настоящему изобретению, является обкладывание внутренних стенок форм 1 первой пленкой 4 из нелипкой пластмассы. Как можно ясно увидеть на фиг. 2, рулон этого пленочного материала поворотно установлен в позицию 5 на стойке 6, расположенной напротив входа в конвейерную систему 2. Разматываемая пленка 4 обегает пару регулирующих роликов 7 с приводом от электродвигателя 8, которые подают указанную пленку с такой же самой линейной скоростью, с какой движется конвейерная система 2. Натяжной ролик 9 позволяет компенсировать ускорения и замедления при шаговом движении конвейерной системы 2, в то время как направляющие ролики 10 сопровождают пленку 4 до самого рабочего участка 1 (см. фиг. 3), где она полностью покрывает формы 1. В этом месте пленка 4 воспринимается соответствующей конвейерной системой 11, которая, захватывая ее по бокам, обеспечивает ее правильное перемещение с такой же самой скоростью, как и скорость конвейерной системы 2, через различные рабочие участки установки до окончания процесса упаковки (см. фиг. 5).

Как упоминалось, на участке 1 (фиг. 3) осуществляют стадии обкладывания форм 1 пленкой 4 и заполнения форм, предварительно обложенных таким образом. Для этой цели указанный участок содержит нагреватель с теплоизлучающей панелью 12, который подвижно установлен на каретке 13, расположенной поперек конвейерной системы 2, с тем чтобы передвигаться между рабочим положением, когда нагреватель находится над формами 1, и положением покоя; в случае незапрограммированных остановок конвейерной системы 2 нагреватель 12 автоматически быстро перемещается в это последнее положение, что предотвращает перегрев или сгорание пленки 4. В продольном направлении нагреватель 12 простирается настолько, чтобы охватывать одну или большее число рабочих позиций, в которых пленка 4, натянутая над формами 1, нагревается до температуры, достаточной для достижения желаемой степени ее деформируемости и, следовательно, обеспечения ее последующего вакуумного формования.

Чтобы обеспечить равномерное термоформование и в то же самое время избежать образования складок в обкладочной пленке по краям формы, нагревательные сопротивления нагревателя расположены близко друг к другу, но соответствуют схеме расположения форм, т.е., в частности, охватывают полностью только лотковую часть каждой формы для равномерного нагрева ее и предотвращения, однако, нагрева пленки, которая покрывает наружный край форм и места соединения между соседними формами. Эти ненагретые участки пленки сохраняют свою механическую прочность и предотвращают опасное провисание всей пленки во время операции нагрева.

Если используют очень тонкие обкладочные пленки, то в устройство для нагрева пленки предпочтительно встраивают экран, расположенный между нагревателем и обкладочной пленкой и снабженный отверстиями с такой же самой схемой расположения, как и у сопротивлений на нагревателе. Температуру экрана можно регулировать жидкостью, протекающей внутри него и имеющей температуру достаточно выше комнатной температуры, например 60oC. При этом способе участки пленки, защищенные экраном, почти полностью сохраняют свои механические свойства и, тем не менее, обладают умеренной способностью деформироваться, достаточной для того, чтобы без образования дефектов или складок выдерживать термоформование соседних нагретых участков.

Указанная операция термоформования осуществляется в первой рабочей позиции после нагревателя 12, где линейные исполнительные механизмы (не показаны) предназначены для перемещения нижней плиты 14 и верхней противоположной плиты 15, до тех пор пока они не войдут во взаимное соприкосновение с расположением между ними наружного края одной или большего числа форм 1 и пленки 4. В этом положении между двумя плитами 14 и 15 образуется герметичная камера 16, внутри которой заключена нижняя часть форм 1. В этот момент камеру 16 соединяют с источником разрежения, с тем чтобы пленка 4, которая под действием нагревателя 12 стала надлежаще деформирующейся, присасывалась бы к стенкам форм 1 посредством образованных в стенках отверстий, хорошо приставая к ним.

Как только пленка 4 пристанет к поверхности форм 1 в результате разрежения, созданного в герметичной камере 16, начинают стадию, включающую в себя заполнение форм 1. В связи с этим следует отметить, что для последующего хорошего уплотнения краев пленки, покрывающей порции клея в формах, важно, чтобы указанные края ни при каких условиях не стали загрязненными клеем. Кроме того, для уменьшения до минимума механического сдвигающего действия, которое струя расплавленного клея может оказывать на пленку 4, необходимо, чтобы эта струя представляла собой плавный поток без какого-либо разбрызгивания и была направлена перпендикулярно по отношению к дну форм 1.

Поэтому устройство для дозирования расплавленного клея будут выбирать из устройств объемного типа, способных подавать объемы расплавленного материала, которые являются точно контролируемыми и постоянными по времени (т.е. точно соответствуют вместимости форм) и которые совершенно свободны от воздуха и газа, при этом распределительные сопла будут иметь конфигурацию, позволяющую обеспечить совершенно равномерный поток, и оснащены закрывающими устройствами, способными полностью исключить образование каких-либо капель или нитей материала в конце каждой операции заливки. Следовательно, вышеупомянутые требования делают нежелательным использование многосопловых дозаторов, так как ввиду высокой вязкости обрабатываемых материалов, конечно, невозможно достигнуть совершенно равномерного и правильного распределения потока между отдельными соплами.

Ввиду невозможности найти на рынке дозирующее устройство, которое обладает вышеупомянутыми характеристиками при высоких температурах, необходимых при обращении с расплавленными клеями (до 180oC), и при давлениях (до 4 атм), позволяющих обеспечить высокую скорость заполнения очень вязкими продуктами, как это требуется для обеспечения высокой производительности процесса, автор описанного здесь способа исследовал и разработал специальное нагнетательное составное дозирующее устройство, которое описывается ниже.

Как можно видеть на фиг. 3 и подробнее на фиг. 4, это устройство содержит гидравлический цилиндр 17, который одновременно и непосредственно контролирует ход нескольких поршней 18 соответствующих объемных насосов простого действия 19, впускное/выпускное окно которых соединено с распределительными устройствами 20, снабженными каждое трехходовым клапаном. Все указанные клапаны одновременно приводятся в действие пневматическим цилиндром 21 через тяги 22. Во время хода поршней 18 вперед трехходовые клапаны установлены на соединение окна насосов 19 с соплами 23, расположенными над соответствующими формами 1. Во время обратного хода поршней 18 трехходовые клапаны вместо этого установлены на соединение окна насосов 19 с загрузочными впускными отверстиями 24 распределительных устройств 20, которые соединены с известной и не показанной здесь системой подачи расплавленного клея. Трехходовые клапаны распределительных устройств 20 могут быть любого известного типа - шаровыми, затворными, золотниковыми и т.п. при условии, что они обеспечивают правильную и весьма точную работу, т.е. без каких-либо утечек и рисков заедания при температурах до 200oC и вязкости до 100.000 мПа/с. Наконец, следует отметить, что объем клеящего вещества, загружаемого насосами при каждом рабочем цикле, при необходимости можно регулировать простым изменением (понятно, что в конструктивных пределах) хода гидравлического цилиндра 17 и, следовательно, хода поршней 18.

Из вышеизложенного описания рабочего участка 1 совершенно ясно, что первая пленка 4 из нелипкой пластмассы не разрезается плитой 15, а просто прижимается к наружному краю форм 1 на время, строго необходимое для выполнения операции по термоформованию и заполнению формы. В конце этих операций плиты 14 и 15 отводят от форм 1 вскоре после их заполнения, оставляя их свободными для продолжения движения к следующим рабочим позициям.

Формы 1, заполненные клеящим веществом вышеописанным способом, движутся вперед вдоль конвейерной системы 2 через рабочий участок II, который является достаточно длинным для предоставления возможности понижения температуры поверхности порций расплавленного клея, подходящего для обеспечения значительной стабилизации его поверхности, с тем чтобы формы можно было закрыть второй покрывающей пленкой. В этой связи важно подчеркнуть, что для проведения этой операции отнюдь не требуется полное или частичное затвердевание порций клеящего вещества; на самом деле достаточна лишь стабилизация свободной поверхности клеящего вещества, т.е. достижение температуры, достаточно низкой, чтобы не вызывать расплавление второй покрывающей пленки, и также степени вязкости, достаточно высокой, чтобы быть по существу густой и, следовательно, не вызывать образование неровностей поверхности, брызг и капель во время стадии нанесения покрытия. Из опыта, приобретенного автором, следует, что когда существует возможность иметь охлаждающий участок II соответствующей длины, обычные окружающие условия достаточны для обеспечения соответствующего охлаждения залитого клея. Однако во избежание чрезмерного удлинения указанного рабочего участка можно увеличить скорость охлаждения принудительной вентиляцией, используя опять окружающий воздух. Однако не будет никаких отрицательных влияний на данный процесс, если еще более уменьшить длину этого участка упаковочной установки путем принятия других широко известных типов охлаждающей системы, использующих холодную воду или воздух, если недостаток пространства или другие особые соображения оправдывают повышенные эксплуатационные расходы из-за, очевидно, увеличения энергопотребления.

Особенно важно подчеркнуть, что применение любого вида принудительного охлаждения ограничивается рабочим участком II с целью уменьшения его длины, в то время как не требуется никакого другого вида охлаждения во время весьма чувствительной фазы заполнения форм, проводимой на рабочем участке I.

Покрытие форм 1 второй пленкой и соединение последней с первой пленкой по краям каждой отдельной формы осуществляются на втором рабочем участке III, подробно показанном на фиг. 5. Подобно тому, что было показано ранее для первой пленки 4, на этом рабочем участке вторая пленка 25, которая может быть аналогичной пленке 4 или отличаться от нее, подается в установку с рулона такого материала, поворотно установленного в позицию 26 на стойке 27, расположенной над конвейерной системой 2. Разматываемая пленка 25 обегает пару регулирующих роликов 28 с приводом от электродвигателя 29, которые подают указанную пленку с такой же самой линейной скоростью, с какой движется конвейерная система 2. Натяжной ролик 30 позволяет компенсировать ускорения и замедления при шаговом движении конвейерной системы 2, в то время как направляющие ролики 31 сопровождают пленку 25, с тем чтобы она располагалась горизонтально как раз над верхней поверхностью форм 1.

Формы 1, покрытые таким образом, достигают рабочей позиции, где имеются линейные исполнительные механизмы (не показаны), которые способом, совершенно похожим на способ, уже описанный в отношении рабочего участка I, сжимают вместе пленки 4 и 25 по краям каждой отдельной формы между нижней плитой 33 и сварочным устройством 34. В этом положении приводят в действие сварочное устройство 34 для соединения вместе указанной первой и указанной второй пленок совершенно стабильным и непрерывным образом, предотвращая, таким образом, любые возможные будущие утечки клеящего вещества между указанными пленками.

В этой связи отметим, что большая полезность конвейерной системы 11 заключается совсем не в действительной подаче пленки 4, которую можно было также одинаково хорошо подавать той же самой конвейерной системой 2, в то время как некоторые формы 1 заполнены клеем и, следовательно, могут обеспечить достаточное закрепление для преодоления небольшой величины трения во время сматывания указанной пленки. Преимущество этой конвейерной системы вместо этого заключается в том, что благодаря ей пленка удерживается хорошо натянутой независимо от сил усадки, которые присутствуют в пленке как результат операции термоформования и тепла расплавленного клея, что, таким образом, делает возможным хорошее термосварочное запечатывание пленкой 25 так, чтобы она хорошо прилегала к пленке 4 по всему периметру форм. Важно подчеркнуть, что, применяя вышеописанные меры, можно выполнять очень точное соединение, т.е. очень близко к порции клея. При этом способе возможно, следовательно, выполнение последующих операций, включающих в себя отрезание излишних краев пленок, с тем чтобы оставить запечатанную закраину довольно ограниченной ширины, что дает важное преимущество, когда приходит время использовать клеящий продукт; широкие запечатанные закраины фактически могут преждевременно расплавляться при соприкосновении со стенками плавильных устройств и разрушаться там без возможности когда-либо позже смешиваться с клеящим продуктом, тем самым создавая довольно много проблем во время применения.

Формы 1 с содержащимися в них порциями клея, теперь хорошо запечатанными, продолжают свое шаговое движение до последнего участка IV, показанного на фиг. 6, где выполняют одновременное разрезание пленок 4 и 25 и повторно наматывают части тех пленок, которые не были использованы. Способом, сходным с рассмотренным для предшествующих рабочих участков, линейные исполнительные механизмы (не показаны) поднимают противоположную плиту 36 к наружному краю форм и опускают ряд резцов 37, позволяющих разрезать пленки 4 и 25 в месте их взаимной сварки, которое, таким образом, может выполнено с желаемой небольшой шириной. Однако, могут быть использованы другие режущие устройства, известные в этой области техники.

Неиспользованные части пленок 4 и 25 (на практике бесполезные участки между формами 1) после обегания направляющих роликов 40 и натяжного ролика 41 вместе вновь наматывают на рулон 38 для сбора избыточного материала, имеющий привод от электродвигателя 39. Нелипкий пластмассовый материал, собранный в рулон 27, абсолютно лишен каких-либо следов клеящего вещества благодаря особым операциям, описанным выше для наполнительных и покрывающих устройств, и затем может быть направлен к изготовителям этого материала, где он может быть полностью переработан для повторного использования.

В качестве альтернативы тому, что выполнялось со второй пленкой из нелипкого материала и было подробно описано выше, покрытие свободной поверхности форм 1 можно также осуществлять путем наложения одну на другую двух частично покрытых порций вдоль стенок формы, так чтобы сопрягались свободные смежные поверхности, и последующей термосварки свободных краев двух пленок, наложенных таким образом одна на другую. Понятно, что этот результат может быть достигнут различными способами как вручную, так и при различных степенях автоматизации. Например, могут быть предусмотрены перевертывание формы на предшествующую форму и последующее выполнение операции запечатывания на альтернативных рабочих позициях в месте вблизи выхода конвейерной системы 2. В другом варианте, особенно подходящем при крупномасштабном производстве, можно предусмотреть две производственные линии, противостоящие одна другой, при этом можно, таким образом, легко получать пары уложенных одна на другую порций в месте, где две противостоящие конвейерные системы соприкасаются однa с другой. Во многих из этих случаев применения, очевидно, потребуется достаточное отверждение порций клея, с тем чтобы было возможным более или менее полное удаление их из формы во время объединения двух порций. Наконец, для покрытия свободной поверхности порций клея, образованных в формах 1, можно использовать другие нелипкие материалы различных типов, известные в этой области техники и упомянутые во вступительной части описания настоящего изобретения, таким образом, также достигая этим способом целей настоящего изобретения.

В иллюстрированном и описанном варианте выполнения изобретения общая длина конвейерной системы рассчитана такой, что, когда формы достигают конца указанной системы, высвобождая, например, опрокидыванием запечатанные порции клея, сам клей оказывается уже достаточно охлажденным, чтобы форма указанных порций оставалась по существу цельной, что тем самым облегчает последующие операции упаковки в ящики и хранения.

Согласно другому варианту выполнения вышеописанной установки, oсобенно пригодному для использования с клеями, которые имеют низкую вязкость и низкую температуру плавления, что требует очень длительных периодов охлаждения, запечатанные порции клея при достижении ими конца конвейерной системы 2 не извлекают из форм 1, а вместо этого удерживают внутри них на обратной части конвейерной системы 2, с тем чтобы удвоить время охлаждения порций, сохраняя при этом ту же самую длину указанной конвейерной системы. Очевидно, что в этом случае разгрузка форм 1 будет происходить вблизи места входа E конвейерной системы, а не в месте выхода U, как это было в случае с вариантом, показанным на чертежах.

Из описания, представленного выше, можно отметить, что при способе согласно настоящему изобретению полностью достигаются поставленные цели. Благодаря особым методам образования покрывающего слоя можно действительно использовать очень тонкие и быстро растворяющиеся покрывающие пленки. Благодаря особому способу действия впрыскивающего устройства можно за очень короткие периоды времени и, следовательно, при большой производительности образовывать порции клея совершенного одинакового веса, избегая, кроме того, какого-либо механического сдвигающего действия на покрывающую пленку и какой-либо возможности загрязнения края форм. Эта последняя особенность позволяет также с отличным качеством выполнять сварные швы, делая их, кроме того, довольно небольшими по размеру со всеми преимуществами, касающимися эффективности использования. Качество сварных швов является также особенно хорошим благодаря тому, что эта операция осуществляется отдельно от операции разрезания, что, таким образом, устраняет какое-либо взаимное влияние между двумя операциями и предоставляет достаточно времени для выполнения сварного шва при более низких температурах, что исключает какой-либо риск подгорания или продырявливания пленок.

Наконец, способ позволяет достигнуть довольно высокой производительности как в абсолютном, так и в относительном значениях, поскольку установка весьма надежна и, следовательно, по существу свободна от любого вида проблем, которые могут привести к остановке производства. Этот способ который является предметом настоящего изобретения, кроме того, обеспечивает высокую степень гибкости производства. Действительно, в зависимости от потребностей изготовителя можно в широком диапазоне значений уменьшать или увеличивать производительность машины.

Конфигурацию форм можно также легко изменять без модификации какой-либо части машины, при условии, что сохраняются наружные размеры форм. В противном случае, кроме изменения форм достаточно изменить лишь термосварочное устройство и резательные устройства всегда с учетом, понятно, "шага" форм, т.е. их размерной величины в продольном направлении машины.

Эту высокую производительность можно различными способами еще более увеличить на стадии проектирования: увеличением размеров форм; увеличением скорости конвейерной системы и одновременно увеличением или длины машины, или интенсивности принудительного охлаждения; увеличением числа форм на каждом рабочем участке, или также увеличением вдвое первого рабочего участка, с тем чтобы операции обкладывания и заполнения форм проводить одновременно на разных формах, а не в последовательности на одной и той же форме, как в вышеописанной установке.

Наконец, отметим, что вышеописанные способ и установка никоим образом не ограничиваются клеящими продуктами, на которые ради удобства почти исключительно делалась ссылка в этом описании. Этот способ и эта установка в действительности можно использовать для самых различных продуктов, например, для пищевых продуктов или моющих средств либо вообще для химических продуктов, просто соответствующим образом изменяя характер нелипкой пленки и покрывающего материала, с тем чтобы они всегда были хорошо совместимы с упакованным материалом и могли быстро растворяться в нем, когда последний расплавлен или растворен/взвешен в среде какого-либо растворителя.

Способ по изобретению описан со ссылкой на предпочтительную установку для его осуществления, но очевидно, что тот же самый способ может быть выполнен в совершенно других установках, при условии, что они обладают основными отличительными признаками настоящего изобретения, как они определены в сопровождающей формуле изобретения.

Изобретение касается способа и установки для упаковки в жидком состоянии веществ, которые являются липкими или мягкими при комнатной температуре или температуре обращения с ними. Согласно изобретению вещество (А) заливают в форму, снабженную отверстиями и обложенную посредством вакуумного термоформования тонкой пленкой из пластмассы, которая является нелипкой при комнатной температуре и в жидком состоянии совместима с липким или мягким веществом (стадия I). Образовавшуюся таким образом свободную поверхность этого вещества охлаждают (стадия II) и, наконец, покрывают нелипким материалом, который затем термосваривают с пленкой (стадия III). Сваренные между собой материалы, наконец, разрезают в месте сварного соединения (стадия IV). Изобретение позволяет использовать очень тонкие и быстрорастворяющиеся покрывающие пленки, с большей производительностью получать упаковки хорошего качества практически одинакового веса. 2 с. и 35 з.п.ф-лы, 6 ил.

| DE 4205919 A, 02.09.93 | |||

| DE 3638832 A, 26.05.88 | |||

| US 3958395 A, 25.05.76 | |||

| Способ упаковки тугоплавких битумов в термопластичную пленку | 1985 |

|

SU1535759A1 |

Авторы

Даты

2000-06-10—Публикация

1995-12-14—Подача