Настоящее изобретение относится к способу кристаллизации алюмофосфатного молекулярного сита внутри частиц. Молекулярные сита принадлежат к промышленно важному классу кристаллических материалов. Они имеют характерные кристаллические решетки с упорядоченными пористыми структурами, которые видны из характерных рентгенограмм. Кристаллическая структура определяет наличие полостей и пор, которые являются специфичными для различных видов молекулярных сит. Природные и синтетические кристаллические молекулярные сита используются в качестве катализаторов и адсорбентов. Адсорбционные и каталитические свойства каждого вида молекулярных сит определяются частично размерами его пор и полостей. Таким образом, пригодность конкретного молекулярного сита для конкретного применения зависит, по крайней мере частично, от его кристаллической структуры. Благодаря своим уникальным ситовым (просеивающим) свойствам, а также своим каталитическим свойствам молекулярные сита особенно полезны в таких областях применения, как осушка и разделение газов и конверсия углеводородов. Термин "молекулярное сито" относится к материалу, полученному согласно настоящему изобретению, который имеет фиксированную открытую сетчатую структуру, обычно кристаллическую, и который можно использовать для разделения углеводородов или других смесей путем селективной окклюзии одного или нескольких компонентов или можно использовать в качестве катализатора в процессе каталитической конверсии.

Молекулярные сита, полученные по настоящему способу, относятся к семейству кристаллических алюмофосфатов, содержащих оксидные группы [AlO2] и [PO2] в тетраэдрической координации, которые обладают физическими и химическими свойствами молекулярных сит. Кроме оксидных групп [AlO2] и [PO2], описанных выше, молекулярные сита, получаемые по настоящему способу, могут также содержать один или несколько необязательных элементов, иных, чем оксид алюминия и фосфор, где каждый необязательный элемент также способен образовывать оксидные группы в кристаллической решетке алюмофосфата.

Способ настоящего изобретения также относится к процессу получения класса молекулярных сит, известного как нецеолитные молекулярные сита, как определено в патенте США N 4913799, основное содержание которого и, в частности, то, что касается описания конкретных нецеолитных молекулярных сит и их получения, включены в настоящее описание в качестве ссылки. Используемый здесь термин "нецеолитные молекулярные сита" и его сокращение "NZMS" будут использоваться равнозначно (взаимозаменяемо).

Нецеолитные молекулярные сита обычно получают кристаллизацией из жидких растворов. Обычные способы получения алюмофосфатсодержащих молекулярных сит описаны, например, в патентах США NN 4310440; 4440871; 4567029; 4686093; 4913799 и 4973785. В результате кристаллизации нецеолитных молекулярных сит из такого жидкого раствора обычно получают мелко разделенные кристаллы, которые необходимо отделить от жидкости, в которой происходила кристаллизация молекулярного сита. Отделенная жидкость, в свою очередь, содержит значительные концентрации растворенных реагентов, и ее необходимо обработать для повторного использования, или же в противном случае они будут выбрасываться с возможными вредными последствиями для окружающей среды. Для регенерации или удаления растворенных реагентов также требуются значительные затраты. Приготовление промышленно полезных катализаторов с использованием молекулярных сит, полученных обычным способом, также обычно требует дополнительных связующих стадий и стадий формования. Как правило, порошок молекулярного сита, полученного обычным способом, необходимо смешивать со связующим материалом и затем формовать в профилированные частицы, используя такие методы, как экструзия. Эти связующие стадии и стадии формования значительно увеличивают сложность приготовления нецеолитного молекулярного сита как катализатора. Эти дополнительные стадии могут также оказывать вредное влияние на каталитические свойства молекулярного сита, связанного и отформованного таким образом.

Способ получения нецеолитных молекулярных сит, предложенный в настоящем изобретении, который преодолевает неэффективность обычного многостадийного способа получения, представляет собой способ образования кристаллов молекулярного сита внутри частиц.

Краткое описание изобретения

В настоящем изобретении предложен способ получения нецеолитного молекулярного сита из реакционной смеси, содержащей самоподдерживающиеся частицы, которые содержат активные источники молекулярного сита. Более конкретно, настоящий способ включает получение частиц, содержащих, по крайней мере, один активный источник фосфора, по крайней мере, один активный источник оксида алюминия, органический шаблонный агент ("темплат"), способный формировать молекулярное сито, и достаточное количество воды, чтобы образовать частицы; и поддерживание частиц в условиях кристаллизации в течение времени, достаточного для образования закристаллизованного продукта, содержащего кристаллы молекулярного сита.

В другом варианте осуществления изобретения предложен способ получения нецеолитного молекулярного сита, который включает получение плотного геля, содержащего, по крайней мере, один активный источник фосфора, по крайней мере, один активный источник оксида алюминия, органический шаблонный агент, способный формировать молекулярное сито, и воду; и поддерживание плотного геля в условиях кристаллизации в течение времени, достаточного для образования закристаллизованного продукта, содержащего кристаллы молекулярного сита. В одном из вариантов осуществления изобретения плотный гель содержит достаточное количество воды для формования плотного геля в частицы. В отдельном варианте осуществления изобретения соотношение компонентов плотного геля перед кристаллизацией таково, что плотный гель можно сформовать и придать ему определенную форму, и гель способен сохранить эту форму. Плотный гель имеет предпочтительное молярное соотношение оксидов, находящихся в следующих пределах:

H2O/Al2O3: предпочтительно 0,5 - 8, более предпочтительно 1 - 6;

P2O5/Al2O3: предпочтительно 0,1 - 1,1, более предпочтительно 0,5 - 1;

R/Al2O3: предпочтительно 0,1 - 2,0, более предпочтительно 0,1 - 1,5;

M/Al2O3: предпочтительно 0 - 1; более предпочтительно 0 - 0,7,

где R представляет собой органический шаблонный агент и M представляет собой, по крайней мере, один элемент, отличный от алюминия и фосфора, который способен образовывать оксид в тетраэдрической координации с оксидными структурными единицами [AlO2] и [PO2] в молекулярном сите, и где вся вода включает, например, воду, присутствующую в гидратированных источниках, воду, содержащуюся в добавленных водных растворах, и жидкую воду, добавленную для облегчения смешения, формования и/или кристаллизации.

Необязательно плотный гель может быть сформован в виде частицы перед кристаллизацией. В этом необязательном варианте осуществления изобретения нецеолитное молекулярное сито получают путем приготовления плотного геля, содержащего, по крайней мере, один активный источник фосфора, по крайней мере, один активный источник оксида алюминия, органический шаблонный агент, способный образовывать молекулярное сито, и воду; формования плотного геля в частицы и поддерживания частиц в условиях кристаллизации в течение времени, достаточного для образования закристаллизованного продукта, содержащего кристаллы молекулярного сита.

Нецеолитное молекулярное сито представляет собой молекулярное сито, имеющее трехмерную микропористую кристаллическую каркасную структуру, содержащую оксидные группы [AlO2] и [PO2]. Нецеолитное молекулярное сито может необязательно содержать кремний и/или один или несколько металлов, других, чем алюминий, которые могут образовывать в кристаллическом каркасе оксидные мостики в тетраэдрической координации с алюминием и фосфатом.

Наряду с другими факторами, данное изобретение основано на открытии способа кристаллизации нецеолитного молекулярного сита внутри частиц, содержащих такое количество жидкости, которого достаточно для образования частиц, по недостаточно для образования жидкой смеси активных источников молекулярного сита. Это количество воды значительно меньше, чем количество жидкости, обычно используемое в известных способах.

Кристаллизация молекулярного сита в частицах с использованием способа настоящего изобретения имеет несколько преимуществ, включая упрощение выделения кристаллов после кристаллизации и уменьшение числа стадий, необходимых для образования каталитически полезных материалов, содержащих молекулярные сита. Частицы, получаемые при приготовлении молекулярного сита, легко обрабатывать. Количество жидкости, которое необходимо удалить и затем повторно использовать или рециркулировать после кристаллизации молекулярного сита, исключено или значительно уменьшено. В настоящем способе молекулярное сито можно получить в виде самосвязанной частицы без добавления связующего. Кристаллиты молекулярного сита, образующиеся по настоящему способу, меньше, чем кристаллиты, обычно образующиеся в известных способах. Количество шаблонного агента (темплата), которое требуется для образования молекулярного сита по настоящему способу, как правило, меньше, чем то количество, которое требуется в известных способах. Выход выделяемых кристаллов молекулярного сита в расчете на количество используемых реагентов выше, чем выход в известных способах, и затраты на сырье меньше.

Детальное описание изобретения

Используемый здесь термин "нецеолитное молекулярное сито" и его сокращенное название "NZMS" обозначают молекулярное сито, имеющее трехмерную микропористую кристаллическую каркасную структуру, содержащую оксидные группы [AlO2] и [PO2] . Оба термина будут считаться синонимами и будут использоваться равнозначно. Нецеолитное молекулярное сито, полученное по настоящему способу, может необязательно содержать кремний и/или один или несколько металлов, других, чем алюминий, которые могут образовывать в кристаллическом каркасе оксидные мостики в тетраэдрических координатах с алюминием и фосфором.

Таким образом, в наиболее широком варианте нецеолитное молекулярное сито, полученное по способу настоящего изобретения, содержит третраэдрически координированные единицы [AlO2] и [PO2]. Примеры включают алюмофосфатные молекулярные сита, имеющие химический состав в оксидных мольных отношениях Al2O3: 1,0±0,2P2O5. Алюмофосфатные молекулярные сита такого типа описаны, например, в патенте США N 4310440, описание которого введено здесь в качестве ссылки.

Необязательно кремний и/или элементы, отличные от алюминия, которые образуют оксиды в тетраэдрической координации с единицами [AlO2] и [PO2], могут быть также включены. Например, силикоалюмофосфатные молекулярные сита, содержащие тетраэдрически координированные структурные единицы [AlO2], [PO2] и [SiO2], описаны в патентах США NN 4440871, 4943424 и 5087347, описания которых включены здесь в качестве ссылок.

В еще одном варианте осуществления изобретения способ настоящего изобретения относится к получению нецеолитного молекулярного сита, содержащего тетраэдрически связанные структурные оксидные единицы [M1O2], [AlO2] и [PO2], где M1 представляет собой, по крайней мере, один элемент, который образует оксиды в тетраэдрической координации с группами [AlO2] и [PO2], и его выбирают из группы, состоящей из магния, марганца, цинка и кобальта. Такие нецеолитные молекулярные сита описаны, например, в патенте США N 4567029, основное содержание которого полностью включено сюда в качестве ссылки.

Еще в одном варианте осуществления изобретения настоящий способ касается получения нецеолитного молекулярного сита, содержащего тетраэдрически связанные структурные единицы, включающие оксидные группы [M2O2], [AlO2] и [PO2] , где M2 представляет собой, по крайней мере, один элемент, который образует оксиды в тетраэдрической координации с группами [AlO2] и [PO2] и выбирается из группы, состоящей из мышьяка, бериллия, бора, хрома, кобальта, галлия, германия, железа, лития, магния, марганца, кремния, титана, ванадия и цинка. Молекулярные сита этого типа описаны, например, в патенте США N 4913799, основное содержание которого полностью включено сюда в качестве ссылки.

Еще в одном варианте осуществления изобретения настоящий способ относится к получению нецеолитного молекулярного сита, содержащего тетраэдрически связанные структурные единицы, включающие оксидные группы [M3O2], [SiO2] , [AlO2] и [PO2], где M3 представляет собой элемент, который образует оксиды в тетраэдрической координации с группами [AlO2] и [PO2], характеризуется средним расстоянием M3--O в тетраэдрических оксидных структурах между примерно 1,51 ангстрем и примерно 2,06 ангстрем, имеет электроотрицательность катиона между примерно 125 ккал/г-атом и примерно 310 ккал/г-атом и способен образовывать стабильные связи M3-O-P, M3-O-Al и M3-O-M3 в кристаллических трехмерных оксидных структурах, имеющие энергию диссоциации связи M3-O более чем примерно 59 ккал/моль при 289oC. Такие молекулярные сита описаны, например, в патенте США N 4973785, основное содержание которого полностью включено сюда в качестве ссылки.

В настоящем способе нецеолитное молекулярное сито получают путем получения плотного геля, содержащего активные источники молекулярного сита, шаблонный агент (темплат) и достаточное количество воды для образования плотного геля в частицы. Затем плотный гель поддерживают на стадии кристаллизации в условиях кристаллизации в течение времени, достаточного для образования закристаллизованного продукта, содержащего кристаллы молекулярного сита. Перед кристаллизацией плотный гель может быть сформован в частицы, где, по крайней мере, около 50 вес.%в частиц и предпочтительно около 80 вес.% частиц имеют диаметр больше, чем примерно 0,01 дюйма (0,254 мм) и более предпочтительно в интервале от примерно 1/64 дюйма (0,40 мм) до примерно 1/2 дюйма (12,7 мм). Частицы, полученные здесь, являются самоподдерживающимися, т.е. они сохраняют свою форму после того, как сформировались. Предпочтительно, чтобы эти частицы также были способны поддерживать свою форму во время стадии кристаллизации. Форма частиц не является критической для изобретения, и некоторые формы могут быть предпочтительными по сравнению с другими в зависимости от того применения, для которого предназначено молекулярное сито. Например, частицы могут быть в форме гранул, получаемых путем смешения активного источника молекулярного сита, шаблонного агента и достаточного количества воды для образования гранул. Альтернативно, частицы могут иметь форму, например, стержней, цилиндров, экструдатов, бусинок, шариков, пилюль, таблеток и другие подобные формы, которые известны и используются в катализе. Важным признаком настоящего изобретения является то, что частицы формируются до кристаллизации и что нецеолитное молекулярное сито кристаллизуется из и внутри частиц.

Плотный гель имеет молярный состав оксидов, находящийся в следующих пределах:

H2O/Al2O3: 0,5-8, предпочтительно 1-6;

P2O5/Al2O3: 0,1-1,1, предпочтительно 0,5-1,0;

R/Al2O3: 0,1-2,0, предпочтительно 0,1-1,5;

M/Al2O3: 0-1, предпочтительно 0-0,7,

где R - органический шаблонный агент и M представляет собой, по крайней мере, один элемент, отличный от алюминия и фосфора, который способен образовывать оксид в тетраэдрической координации с оксидными структурными единицами [AlO2] и [PO2] в молекулярных ситах, и где суммарное количество воды включает в себя, например, воду, содержащуюся в гидратированных источниках, воду, содержащуюся в добавленных водных растворах, и жидкую воду, добавленную для облегчения смешения, формования и/или кристаллизации.

Органический шаблонный агент, также известный как структурный направляющий агент, добавляют к плотному гелю для облегчения кристаллизации молекулярного сита. Органические шаблонные агенты могут быть выбраны из тех веществ, о которых известно, что они эффективны в синтезе молекулярных сит и цеолитов. В патенты США NN 4710485, 4440871, 4310440, 4567029, 4686093 и 4913799 включены примеры подходящих шаблонных агентов. Основное содержание каждого их этих патентов, особенно относящихся к шаблонным агентам, включено сюда в качестве ссылки.

В общем, шаблонные агенты, полезные в настоящем изобретении, содержат элементы группы VA Периодической таблицы элементов, в частности азот, фосфор, мышьяк и сурьму, предпочтительно N или P и наиболее предпочтительно N. Эти вещества также содержат, по крайней мере, одну алкильную или арильную группу, содержащую от 1 до 8 атомов углерода. Особенно предпочтительными азотсодержащими веществами для использования в качестве шаблонных агентов являются амины и четвертичные аммониевые соединения, причем последние обычно представлены формулой R4N+, где каждый заместитель R представляет собой алкильную или арильную группу, содержащую от 1 до 8 атомов углерода. Полимерные четвертичные аммониевые соли, такие как [(C14H32N2)(OH)2]x, где x имеет величину, по крайней мере, равную 2, также можно использовать.

Можно с успехом использовать как моно-, ди-, так и триамины или одни, или в сочетании с четвертичным аммониевым соединением или с другим шаблонным соединением. Смеси двух или более шаблонных агентов могут или давать смеси желаемых нецеолитных молекулярных сит, или шаблонные разновидности с более сильным направляющим действием могут регулировать ход реакции с другими шаблонными разновидностями, которые служат в основном для установления определенного pH реакционного геля. Характерные представители шаблонных агентов включают ионы тетраметиламмония, тетраэтиламмония, тетрапропиламмония или тетрабутиламмония; ди-н-пропиламин, диизопропиламин, трипропиламин, триэтиламин, триэтаноламин, пиперидин, циклогексиламин, 2-метилэтаноламин, холин, N, N-диметилбензиламин, N, N-диметилэтаноламин, N,N-диметилпиперазин, 1,4-диазабицикло(2,2,2)октан, N-метилдиэтаноламин, N-метилэтаноламин, N-метилпиперидин, 3-метилпиперидин, N-метилциклогексиламин, 3-метилпиридин, 4-метилпиридин, хинуклидин, N,N-диметил-1,4-диазабицикло(2,2,2)октан (ион), ди-н-бутиламин, неопентиламин, ди-н-пентиламин, изопропиламин, третбутиламин, этилендиамин, пирролиддин и 2-имидазолидон. Не каждый шаблонный агент будет направлять образование каждого вида NZMS, т.е. один шаблонный агент может, при соответствующем видоизменении условий реакции, направлять образование нескольких составов NZMS, и данный состав NZMS может быть получен с использованием нескольких различных шаблонных агентов.

Активные источники алюминия для нецеолитных молекулярных сит настоящего способа, которые можно упомянуть, включают гидроксид алюминия Al(OH)3, гиббсит, бемит AlO(OH) или псевдобемит, оксид алюминия, такой как гамма- или бета-оксид алюминия, соли алюминия, такие как фторид алюминия, сульфат алюминия, фосфат алюминия или алюминат натрия, или алкоксиды алюминия, такие как изопропоксид алюминия. Особенно предпочтительны алкоксид алюминия, гидроксид алюминия и псевдобемит. В обычно применяемых способах получения молекулярных сит избыток оксида алюминия, добавленный к реакционной смеси, используемой для получения молекулярного сита, может нарушить кристаллизацию, и его необходимо выделить или удалить при завершении кристаллизации. В противоположность этому избыток оксида алюминия, добавленный к плотному гелю по способу настоящего изобретения, сверх того количества, которое будет внедрено в кристаллический каркас молекулярного сита, служит как аморфное связующее для кристаллов и при этом придает им такие физические свойства, которые могут оказаться полезными, когда кристаллы используются в каталитических процессах.

Фосфорная кислота является предпочтительным активным источником фосфора. Однако органические фосфаты, такие как триэтилфосфат, и кристаллические алюмофосфаты, такие как AlPO4, описанные в патенте США N 4310440, также являются удовлетворительными. Золь кремнекислоты или белая сажа являются предпочтительными активными источниками кремния. Также пригодны для этой цели силикагель и гидрогель диоксида кремния, силикаты, кремниевая кислота, коллоидный диоксид кремния, гидроксиды диоксида кремния, алкоксиды кремния и реакционноспособный твердый аморфный осажденный диоксид кремния.

Другие элементы, отличные от фосфора или алюминия, которые способны образовывать оксид в третраэдрической координации с оксидными структурными единицами [AlO2] и [PO2] в молекулярном сите, можно добавлять к плотному гелю в любой форме и предпочтительно как водорастворимую соль, которая не будет мешать образованию желаемого молекулярного сита. Элементы, отличные от фосфора или алюминия, предпочтительно выбирают из мышьяка, бериллия, бора, хрома, кобальта, галлия, германия, железа, лития, магния, марганца, кремния, титана, ванадия и цинка, более предпочтительно выбирают из кремния, магния, марганца, цинка и кобальта и еще более предпочтительно выбирают кремний. Типичные анионы включают хлорид, фторид, иодид, нитрат, сульфат, оксалат и ацетат.

Кроме того, к плотному гелю можно дополнительно добавлять металлы, так чтобы они окклюдировались в порах молекулярного сита во время кристаллизации, а не становились химически связанными в кристаллической решетке молекулярного сита. Цель добавления этих дополнительных металлов состоит, например, в том, чтобы обеспечить каталитически активные металлы в молекулярном сите. Силикоалюмофосфатные молекулярные сита, содержащие окклюдированные металлы VIII группы, описаны в патенте США N 4710485, основное содержание которого, и в частности содержание, касающееся окклюдированных соединений металлов, включено сюда в качестве ссылки. Введение соединения металла в плотный гель, образующий молекулярное сито, можно осуществить путем добавления такого соединения к одному из реагентов, используемых для приготовления геля. С другой стороны, соединение металла можно вводить путем добавления его к формованным частицам. Однако существенно, чтобы соединение металла присутствовало в плотном геле до того, как будет происходить кристаллизация молекулярного сита, для того, чтобы кристаллы молекулярного сита могли расти в присутствии соединения металла.

Эти дополнительные металлы предпочтительно включают металлы VIB и VIII групп Периодической системы или их смеси. Из металлов VIB группы предпочтительны молибден и вольфрам. Из металлов VIII группы, не являющихся платиновыми металлами, предпочтительны никель и кобальт. Предпочтительными металлами VIII группы являются металлы платиновой группы, например платина, палладий, иридий, родий, рутений или осмий. Из этой группы предпочтение оказывается платине и палладию. Эти дополнительные металлы служат в качестве компонентов гидрирования - дегидрирования в катализаторе, полученном с помощью способа настоящего изобретения. Количество металла находится в пределах от примерно 0,01 до примерно 10 вес.% молекулярного сита, предпочтительно от примерно 0,2 до примерно 5 вес.% молекулярного сита.

При получении молекулярного сита активные источники молекулярного сита и один или несколько шаблонных агентов, которые способы формировать молекулярное сито, соединяются для получения плотного геля, где соотношение компонентов плотного геля перед кристаллизацией является таким, чтобы плотный гель мог быть получен в определенной форме и мог сохранять эту форму. Для образования частиц из плотного геля можно использовать известные способы формования катализаторов, такие как смешивание и разминание. Плотный гель является обычно гомогенной твердой смесью с количеством воды, достаточным для образования относительно сухих, относительно свободно текущих мягких гранул или крупнозернистого порошка во время стадий смешения и разминания. Альтернативно, плотный гель может находиться перед кристаллизацией в одной или нескольких формах, таких как цилиндры, стержни, экструдаты, шарики, бусинки, сферы, таблетки, пилюли и т.п. с использованием известных из уровня техники способов. К активным источникам во время смешения и разминания добавляется достаточное количество воды, чтобы достичь желаемой консистенции.

Активные источники, входящие в состав плотного геля, обычно могут быть, например, в форме порошков, малых гидратированных частиц или концентрированных растворов. Для более крупных частиц может оказаться необходимым уменьшить их размер перед использованием. Метод уменьшения размера для использования в способе настоящего изобретения можно найти, например, в патенте США N 5208005, основное содержание которого и, в частности, то, что касается уменьшения размера, включены сюда в качестве ссылки. Хотя это может быть предпочтительно с точки зрения легкости обработки или по другим причинам, в настоящем способе несущественно, чтобы все активные источники были легко растворимы в воде во время смешения, поскольку количество воды, добавляемой к активным источникам, будет недостаточным, чтобы сделать смесь жидкой.

Плотный гель, необязательно в форме частиц, может содержать менее чем примерно 60 вес.%, предпочтительно от примерно 20 вес.% до примерно 60 вес.% и более предпочтительно от примерно 20 вес.% до примерно 50 вес.% воды во время кристаллизации. Это количество жидкости значительно меньше того, которое требуется в обычных способах получения молекулярных сит. Количество добавленной воды будет зависеть от ряда факторов, включая используемые активные источники, тип используемого смесителя и желаемую форму молекулярного сита. Специалисты в данной области могут определить, не проводя слишком много экспериментов, количество требуемой жидкости, чтобы надлежащим образом смешать активные источники молекулярного сита. Например, для гидратированных источников молекулярного сита может потребоваться относительно меньше жидкости, а для сухих источников может потребоваться относительно больше.

Это количество воды обычно достаточно как для формования частиц, так и для кристаллизации молекулярного сита из и внутри частиц в условиях кристаллизации. Воду при необходимости можно добавить или удалить путем высушивания, чтобы сформовать частицы перед кристаллизацией, и вновь отрегулировать после образования частиц и перед кристаллизацией, когда необходимо достичь требуемого количества воды в частицах. Для высушивания частиц можно использовать обычные методы сушки влажных каталитических материалов, включая, например, сушку на воздухе или в инертном газе, таком как азот или гелий, при температурах ниже примерно 200oC и при давлениях от субатмосферного до примерно 5 атмосфер.

Природные глины, например бентонит, каолин, монтмориллонит, сепиолит и аттапульгит не требуются, но они могут быть введены в частицы перед кристаллизацией, чтобы улучшить диффузию внутри частицы и чтобы получить частицы, имеющие хорошую прочность на раздавливание. Такие глины можно использовать необработанными, в том виде, как они добыты, или можно вначале подвергнуть их прокаливанию, обработке кислотой или химическому модифицированию. Однако важно избегать использования глин с высоким содержанием щелочи, которая может помешать кристаллизации. Органические связующие, такие как, например, микрокристаллическая целлюлоза, также, как было обнаружено, улучшают физические свойства частиц. К плотному гелю перед кристаллизацией можно добавить избыток оксида алюминия сверх того количества, которое вводят в каркас молекулярного сита, и этот избыточный оксид алюминия будет служить в качестве связующего для кристаллов.

Как указывалось выше, жидкость, присутствующая в плотном геле (который может быть в виде частиц определенной формы), может представлять собой смесь водных и органических жидкостей, поскольку в нем присутствует определенное количество воды. Так как общее содержание жидкости может влиять, например, на физическую прочность профилированных частиц, предпочтительно, чтобы общее содержание летучих веществ в частицах во время кристаллизации было меньше, чем 60 вес. %, предпочтительно от примерно 20 до примерно 60 вес.% и более предпочтительно от примерно 30 до примерно 50 вес.%, причем общее содержание летучих веществ определяется в расчете на общий вес частицы, включая вес жидкости, содержащейся в частицах. Характерной чертой способа настоящего изобретения является то, что для кристаллизации молекулярного сита не требуется никакой дополнительной жидкости, помимо той, которая требуется для образования частиц. Содержание летучих веществ в реакционной смеси можно определить путем нагревания образца смеси в течение 30 мин или более при атмосферном давлении и при температуре приблизительно до 1000oF (538oC).

Кристаллизация молекулярного сита внутри плотного геля, который может находиться в форме частиц, происходит в отсутствии внешней жидкой фазы, т.е. в отсутствии жидкой фазы, отделяемой от геля, используя обычные методы физического разделения твердого вещества и жидкости, такие как гравитационное фильтрование или декантация. В общем, процессу настоящего изобретения не претит, если присутствует некоторое количество жидкой воды в контакте с гелем или с профилированными частицами во время кристаллизации. Можно ожидать, что некоторое количество воды может находиться на поверхности геля во время кристаллизации, например, в результате увлажнения поверхности геля. Действительно, важно сохранять достаточное количество воды внутри кристаллизационной камеры, в которой происходит кристаллизация, чтобы поддерживать атмосферу водяного пара в контакте с гелем. Однако целью настоящего изобретения является обеспечение способа кристаллизации нецеолитного молекулярного сита, при котором уменьшается количество воды, которую необходимо обработать и/или удалить после кристаллизации. С этой целью способ настоящего изобретения обеспечивает метод синтеза, для которого не требуется никакого дополнительного количества воды для кристаллизации сверх того количества жидкости, которое требуется для образования частиц. Действительно, жидкая вода, присутствующая во время кристаллизации, может изменять форму частиц и, в особых случаях, может разрушать частицы или растворять их. Таким образом, количество жидкости, используемой во время кристаллизации, определяется главным образом требованиями формирования частиц из активных источников нецеолитного молекулярного сита и сохранения формы частиц во время кристаллизации.

Кристаллизацию проводят при повышенной температуре и обычно в автоклаве, так чтобы плотный гель подвергался аутогенному давлению до тех пор, пока не образуются кристаллы с NZMS. Температуру во время стадии гидротермальной кристаллизации обычно поддерживают от примерно 80oC до примерно 225oC, предпочтительно от примерно 90oC до примерно 200oC и более предпочтительно от примерно 100oC до примерно 180oC. Важной особенностью настоящего способа является то, что кристаллизация NZMS часто ускоряется по сравнению с обычными методами кристаллизации. Так, время кристаллизации, требующееся для образования кристаллов, обычно находится в пределах от примерно 1 часа до примерно 10 дней и чаще от примерно 3 часов до примерно 4 дней.

Полученное молекулярное сито представляет собой трехмерный микропористый кристаллический каркас, содержащий тетраэдрические группы [PO2] и [AlO2], и его эмпирическая формула в безводной форме имеет следующий вид:

aR:(MxAlyPz)O2,

где R представляет собой органический шаблонный агент, a имеет достаточно большую величину, чтобы создать эффективную концентрацию R, и его величина находится в пределах от величины, большей нулю, до примерно 6, предпочтительно больше нуля до примерно 3; M представляет собой, по крайней мере, один элемент, отличный от алюминия и фосфора, который способен образовывать оксид в тетраэдрической координации с оксидными структурными единицами [AlO2] и [PO2] в молекулярном сите; x представляет мольную долю M и имеет значение, равное или больше нуля, и y и z представляют мольные доли соответственно алюминия и фосфора в компоненте (MxAlyPz)O2 и величины y и z (каждого в отдельности) равны, по крайней мере, 0,01.

После того, как кристаллы сформировались, их можно промыть водой. Далее NZMS, полученное по способу настоящего изобретения, если оно применяется либо в качестве адсорбента, ионообменника или в качестве катализатора в процессе конверсии органических соединений, должно быть дегидратировано, по крайней мере, частично. Это можно сделать путем нагревания до температуры в интервале от 200oC до 800oC.

Следующим важным аспектом способа настоящего изобретения является высокий выход NZMS при использовании настоящего способа. В обычных способах получения NZMS, которые на стадии кристаллизации содержат отделяемую жидкую фазу, происходят значительные потери реагентов в жидкой фазе при завершении стадии кристаллизации. В противоположность этому, в настоящем способе выход NZMS в момент окончания стадии кристаллизации обычно составляет, по крайней мере, около 50 вес.%, где выход NZMS определяется на безводной основе как процент от теоретически максимального выхода на основе стехимометрии реакции и количеств используемых реагентов. Действительно, при тщательном смешении реагентов, взятых в стехиометрическом соотношении, можно достичь выхода NZMS, по крайней мере, около 70 вес./вес.%, предпочтительно, по крайней мере, около 80 вес./вес.% и более предпочтительно, по крайней мере, около 90 вес./вес.%.

Для рентгенографического определения кристалличности NZMS и, следовательно, выхода NZMS применяется метод сравнения интенсивности, аналогичный методу ASTM D 3906 "Стандартный метод определения относительных интенсивностей дифракции цеолитов", использованный для цеолита Y. В методе ASTM D 3906 в качестве приближения к интегральной площади каждого пика используется произведение высоты пика на его ширину на половине высоты. Метод, используемый, как описано здесь, отличается от метода D 3906 тем, что интегральная площадь (интенсивность) каждого пика определяется путем приближенного моделирования формы пика с помощью математического профиля (например, функции pseudo-Voight). Интегральные интенсивности, найденные на основе математического профиля, суммируются и затем относятся к такой же сумме для стандартного вещества.

Определение кристаллографических характеристик методом рентгенографии и обычный способ получения молекулярных сит SAPO-5, SAPO-11, SAPO-31 и SAPO-39 описаны, например, в патентах США N 4440871, N 5087347 и N 4943424, основное содержание которых и, в частности, то, что касается получения и определения характеристик молекулярных сит, включены сюда в качестве ссылки.

Перед кристаллизацией плотный гель, полученный как описано здесь, содержит аморфные, некристаллические реагенты. Перед стадией кристаллизации можно добавить кристаллическое вещество (т.е. "затравочные" кристаллы). Способы ускорения кристаллизации молекулярных сит путем добавления кристаллической затравки хорошо известны. Однако для способа настоящего изобретения добавления затравочных кристаллов не требуется. То, что NZMS может кристаллизоваться внутри плотного геля в отсутствии кристаллов, добавляемых перед стадией кристаллизации, действительно является важной отличительной чертой способа настоящего изобретения. Важным признаком настоящего способа является малый размер кристаллитов NZMS, образующихся по настоящему способу. Так как небольшие кристаллы желательны для некоторых каталитических применений, условия кристаллизации могут быть подобраны, например, путем снижения температуры кристаллизации, уменьшения скорости нагрева в начале кристаллизации, добавления веществ, таких как диоксид кремния, в реакционную смесь, чтобы замедлить рост кристаллов, и/или путем снижения содержания воды в реакционной смеси перед кристаллизацией, чтобы получить кристаллы с размером кристаллитов менее 1,0 мкм.

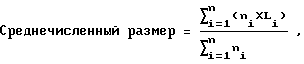

Если тщательно контролировать условия синтеза, можно получить кристаллы, имеющие размер кристаллитов менее 0,7 мкм и даже до 0,5 мкм или меньше. Размер кристаллов можно определить, например, путем размалывания (измельчения) профилированных частиц, чтобы выделить индивидуальные кристаллы. Затем методом электронной сканирующей микроскопии высокого разрешения получают электронные микрофотографии выделенных кристаллов, после чего определяют средний размер индивидуальных кристаллов цеолита путем сравнения с калиброванными стандартами длины. Затем рассчитывают средний размер кристалла при помощи различных хорошо известных способов, в том числе по следующей формуле:

где ni - число кристаллов цеолита, минимальная длина которых находится внутри интервала Li. Для целей этого изобретения средний размер кристалла будет определяться как среднечисленный размер. Важно отметить, что в этом изобретении размер кристалла цеолита отличается от той величины, которую некоторые производители обозначают термином "размер частиц", поскольку последняя представляет собой средний размер всех частиц, в кристаллизованном порошке молекулярного сита NZMS, включая как индивидуальные кристаллы, так и поликристаллические агломераты.

NZMS, извлеченное со стадии кристаллизации, можно использовать в том виде, как оно было синтезировано, можно высушить или можно подвергнуть термообработке (прокаливанию). Типичные условия прокаливания включают нагревание на воздухе или в инертном газе при температурах, находящихся в интервале от примерно 200oC до 820oC, в течение времени от 1 до 48 часов или более. NZMS можно использовать в тесном контакте с гидрирующими компонентами, такими как вольфрам, ванадий, молибден, рений, никель, кобальт, хром, марганец или благородные металлы, такие как палладий или платина, для таких применений, где требуется осуществлять гидрирование - дегидрирование. Металлы VIII группы Периодической системы, выбранные из группы, состоящей, по крайней мере, из платины и палладия, являются предпочтительными. Количество металла находится в пределах от примерно 0,01 вес.% до примерно 10 вес.% от веса молекулярного сита, предпочтительно от примерно 0,2 вес.% до примерно 5 вес.% от веса молекулярного сита.

Водород, аммоний и металл могут быть введены в цеолит путем обмена. Молекулярные сита также могут быть импрегнированы (насыщены) металлами или металлы могут быть физически тесно смешаны с молекулярными ситами с использованием известных из уровня техники стандартных методов. Альтернативно, металлы могут быть окклюдированы в кристаллической решетке в результате захвата необходимых металлов, присутствующих в виде ионов в реакционной смеси, из которой получают молекулярное сито.

Методики введения каталитически активных металлов в молекулярные сита описаны в литературе, и существующие методы введения металлов и обработки молекулярного сита с целью получения активного катализатора, такие как ионный обмен, пропитка или окклюзия, в процессе получения молекулярного сита пригодны для использования в способе настоящего изобретения. Такие методы описаны в патентах США NN 3236761, 3226339, 3236762, 3620960, 3373109, 4202996, 4440781 и 4710485, которые включены сюда в качестве ссылки.

Используемый здесь термин "металл" или "активный металл" обозначает один или несколько металлов в элементарном состоянии или в некоторых других формах, таких как сульфиды, оксиды и их смеси. Независимо от состояния, в котором металлический компонент существует в действительности, концентрации рассчитываются так, как если бы металлы находились в элементарном состоянии.

После добавления металлов молекулярное сито можно прокалить на воздухе или в инертном газе при температурах, находящихся в пределах от примерно 200oC до 820oC, в течение времени от 1 до 48 часов или более, чтобы получить каталитически активный продукт, который особенно успешно можно использовать в процессах конверсии углеводородов.

Нецеолитные молекулярные сита можно использовать в качестве катализатора без дополнительного формования, если частицы, извлеченные на стадии кристаллизации, имеют размеры и форму, требуемые для целевого катализатора. Альтернативно, можно приготовить композиции молекулярных сит с другими материалами, устойчивыми к температурам и другим условиям, используемым в процессах конверсии органических веществ, используя такие методы, как сушка распылением, экструзия и т.п. Такие матричные материалы включают активные и неактивные материалы и синтетические и встречающиеся в природе цеолиты, а также неорганические материалы, такие как оксид алюминия, глины, диоксид кремния и оксиды металлов. Последние могут находиться в естественной форме или могут быть в форме студенистых осадков, золей или гелей, включающих смеси диоксида кремния и оксидов металлов. Использование активного материала в соединении с синтетическим молекулярным ситом, т.е. смешанного с ним, приводит к улучшению конверсии и селективности катализатора в некоторых процессах конверсии органических веществ. Неактивные материалы могут служить в качестве разбавителей, чтобы регулировать величину конверсии в данном процессе с тем, чтобы целевые продукты можно было получить экономично, без использования других средств для регулирования скорости реакции. Часто молекулярные сита вводили в природные глины, например в бентонит и каолин. Эти материалы, т. е. глины, оксиды и т.д., служат частично в качестве связующих для катализатора. Желательно получить катализатор, имеющий хорошую прочность на раздавливание, поскольку при переработке нефти катализатор часто подвергается сильному механическому воздействию. Это приводит к разрушению катализатора и превращению его в порошок, что вызывает трудности в его обработке.

Природные глины, из которых можно приготовить композиции с кристаллами молекулярных сит, включают семейства монтмориллонита и каолина, которые включают суббентониты и каолины, обычно известные как глины Dixie, McNamee, Georgia и Florida или другие, в которых основным входящим в их состав минералом является галлуазит, каолинит, диккит, нацит или ауксит. Такие глины можно использовать в сыром состоянии (необработанном), как они были добыты, или можно сначала подвергнуть их прокаливанию, обработке кислотой или химическому модифицированию. Связующие, используемые в композициях с настоящими кристаллами, также включают неорганические оксиды, особенно оксид алюминия или диоксид кремния.

Помимо упомянутых выше материалов, из полученного NZMS можно составить композицию с пористым матричным материалом, таким как фосфат алюминия, диоксид кремния - оксид алюминия, диоксид кремния - оксид магния, диоксид

кремния - диоксид циркония, диоксид кремния - диоксид тория, диоксид кремния - оксид бериллия, диоксид кремния - диоксид титана, а также тройные композиции, такие как диоксид кремния - оксид алюминия - диоксид тория, диоксид кремния - оксид алюминия - диоксид циркония, диоксид кремния - оксид алюминия - оксид магния и диоксид кремния - оксид магния - диоксид циркония. Относительно пропорции тонкоразмельченного NZMS и матрицы геля неорганического оксида изменяются в широких пределах, причем содержание кристаллов находится в пределах от 1 до 90 вес.% и более часто, особенно когда композиция получена в форме бусинок, в пределах от 2 до 80 вес.% от веса композиции.

Нецеолитные молекулярные сита, полученные по способу настоящего изобретения, используются в процессах конверсии самых различных органических соединений, например углеводородов. Реакции конверсии углеводородов представляют собой химические и каталитические процессы, в которых углеродсодержащие соединения превращаются в другие углеродсодержащие соединения. Примеры реакций конверсии углеводородов включают каталитический крекинг, гидрокрекинг, депарафинизацию и реакции образования олефинов и ароматических соединений, включая их образование из продуктов окисления. Катализаторы используются в других процессах переработки нефти и в реакциях конверсии углеводородов, таких как изомеризация и гидроизомеризация парафинов и олефинов, полимеризация и олигомеризация олефиновых или ацетиленовых соединений, таких как изобутилен и пентен-1, реформинг, алкилирование, изомеризация полиалкилзамещенных ароматических соединений (например, мета-ксилола) и диспропорционирование ароматических соединений (например, толуола), в результате которого образуется смесь бензола, ксилолов и высших метилбензолов.

Пример 1 (SAPO-31)

8 г диоксида кремния (Hi-Sil 233, 92 вес.% SiO2, 8 вес.% H2O) смешивали с 56 г оксида алюминия Catapal (псевдобемит, 73 вес.% Al2O3, 27 вес.% H2O). Затем медленно вводили в смесь 36 г ди-н-пропиламина и перемешивали еще 30 минут.

Приготовили 80 г пептизированного и нейтрализованного оксида алюминия Catapal (с использованием HNO3 и NH4OH соответственно), который содержал 35 вес. % Al2O3 и 65 вес.% H2O. Этот оксид алюминия добавляли к указанной выше смеси и перемешивали в течение 30 минут.

Затем при перемешивании медленно добавляли 92 г 86%-ной H3PO4. После этого смесь экструдировали через фильеру диаметром 1/16 дюйма (1,6 мм) на прессе Carver, помещали в тефлоновой бутылке в автоклав из нержавеющей стали и нагревали при 190oC и аутогенном давлении в течение двух дней. Экструдат промывали водой и сушили в течение ночи в вакуумной печи при 120oC, затем прокаливали на воздухе при 593oC в течение 8 часов. Рентгеноструктурный анализ показал, что экструдат содержит в основном SAPO-31.

Пример 2 (SAPO-11)

92 г 86%-ной H3PO4 смешивали с 19 г оксида алюминия Catapal. Затем добавляли 8 г диоксида кремния (Cab-O-Sil M-5, 91 вес.% SiO2, 9 вес.% H2O) вместе с дополнительными 37 г оксида алюминия Catapal и перемешивали 15 минут. Затем добавляли 80 г пептизированного и нейтрализованного оксида алюминия Catapal и перемешивали 15 минут. После этого медленно добавляли 36 г ди-н-пропиламина при перемешивании в течение еще 15 минут. Смесь оставляли стоять в течение 3 часов в вытяжном шкафу, затем экструдировали через фильеру диаметром 1/16 дюйма (1,6 мм). Содержание летучих в экструдате составляло 52,4 вес. %. Экструдат помещали в тефлоновой бутылке в автоклав из нержавеющей стали и нагревали при 190oC и при аутогенном давлении в течение двух дней. Экструдат промывали водой и сушили в течение ночи в вакуумной печи при 120oC, затем прокаливали на воздухе при 593oC в течение 8 часов. Рентгеноструктурный анализ показал, что экструдат содержит в основном SAPO-11 и небольшие количества SAPO-31 и SAPO-39.

Экструдат пропитывали 0,5 вес. % платины, используя водный раствор Pt(NH3)4(NO3)2, сушили в течение ночи в вакуумной печи при 110oC и прокаливали на воздухе при 149oC в течение двух часов, при 204oC в течение двух часов и при 288oC в течение 4 часов.

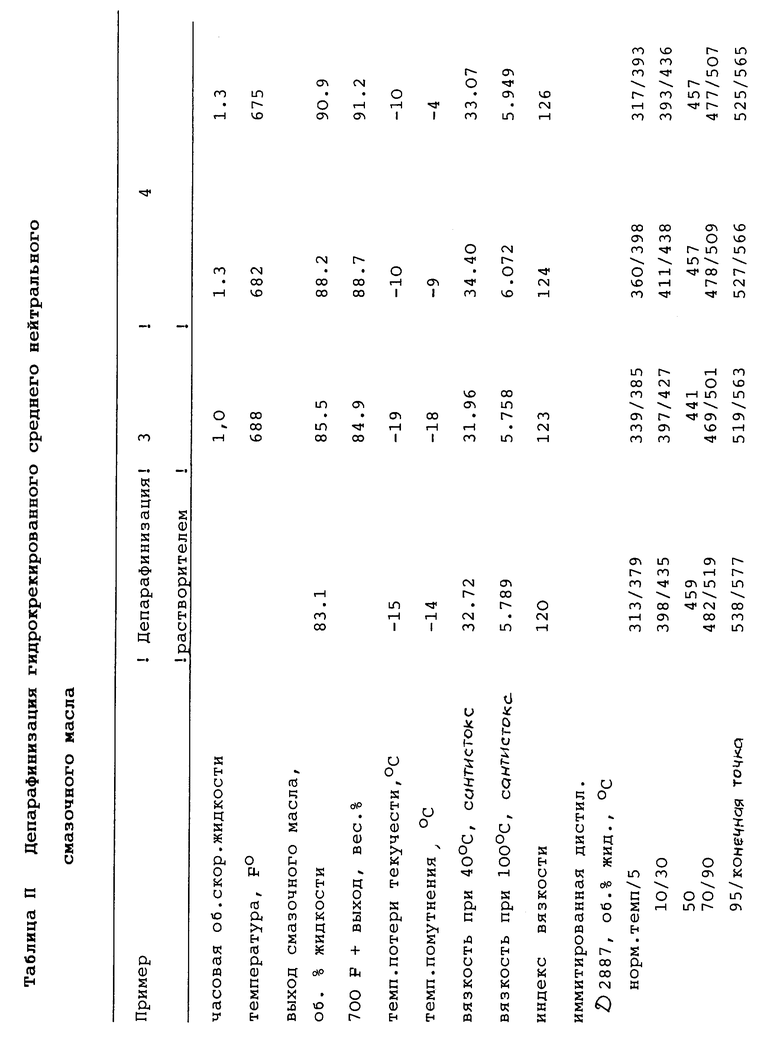

Примеры 3 и 4 показывают некоторые результаты, полученные при депарафинизации смазочного масла с использованием катализатора, полученного в настоящем способе.

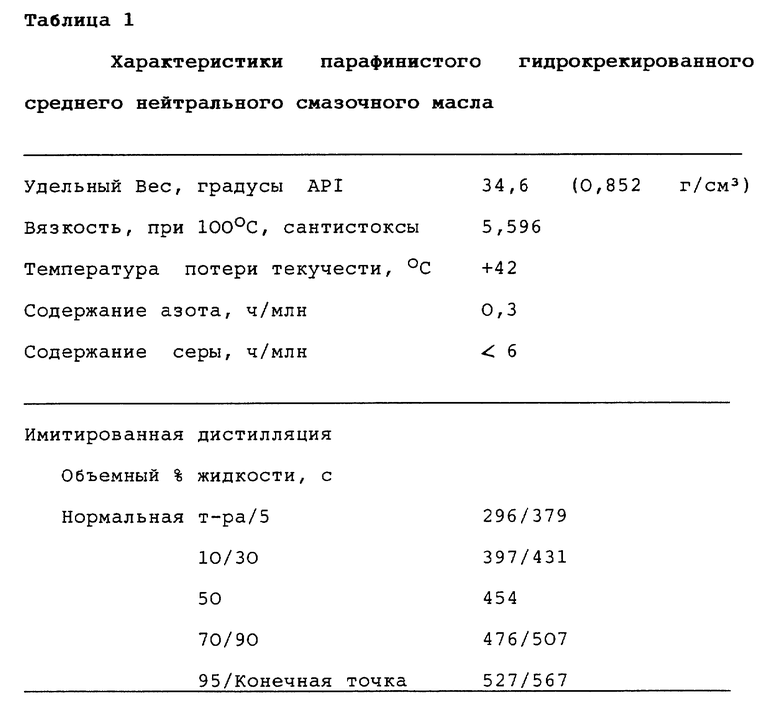

Пример 3

Катализатор, полученный в примере 2, использовали для депарафинизации парафинистого гидрокрекированного среднего нейтрального смазочного масла (таблица I) при часовой объемной скорости жидкости, равной 1,0, общем давлении 1950 фунт/кв.дюйм (137 кг/см2) и подаче водорода за один проход 8000 н. куб. фут/барррель (1424 н.м3/м3). Результаты, приведенные в табл. II, показывают, что на этом катализаторе получают продукт с низкой температурой потери текучести, с высоким выходом и с высоким индексом вязкости.

Пример 4

Приготовили катализатор, аналогичный тому, который был описан в примере 2, и использовали его для депарафинизации смазочного масла из табл. 1 при часовой объемной скорости жидкости 1,3, при общем давлении 1950 фунт/кв.дюйм (137 кг/см2) и подаче водорода 8000 н.куб. фут/баррель (1424 н.м3/м3). Результаты даны в табл. II.

Пример 5 (SAPO-39)

92 г 86%-ной H3PO4 смешивали с 19 г оксида алюминия Catapal в течение 10 минут. Прибавляли 8 г диоксида кремния Cab-O-Sil вместе с 80 г пептизированного и нейтрализованного оксида алюминия Catapal (35 вес.% Al2O3, 65 вес. % H2O) и перемешивали в течение 3,5 часов. Добавили еще 5 г оксида алюминия Catapal при перемешивании и затем 45 г ди-н-пропиламина. Смесь затем экструдировали через фильеру диаметром 1/16 дюйма (1,6 мм). Содержание летучих в экструдате составляло 51,2 вес.%. Экструдат помещали в тефлоновой бутылке в автоклав из нержавеющей стали и нагревали при 190oC и аутогенном давлении в течение 24 часов. Экструдат промывали водой, сушили в вакуумной печи в течение ночи при 120oC и затем прокаливали на воздухе в течение 7 часов при 600oC. Рентгеноструктурный анализ показал, что экструдат состоит почти полностью из SAPO-39.

Пример 5 показывает, что, когда в качестве шаблонного агента используется только ди-н-пропиламин, образуется существенное количество мелкопористого молекулярного сита SAPO-39.

Пример 6 (SAPO-11)

К 100 г Al(OH)3 (Reheis F2000, 53 вес.% Al2O3, 47 вес.% H2O) добавляли 10 г воды и 112 г 86%-ной H3PO4 медленно при перемешивании. Перемешивание продолжали еще в течение 30 минут. Добавляли 10 г диоксида кремния Cab-O-Sil и 20 г пептизированного и нейтрализованного оксида алюминия Catapal (35 вес. % Al2O3, 65 вес.% H2O) и перемешивали в течение 1,5 часов. К этой смеси медленно прибавляли 27 г ди-н-пропиламина и 9 г диизопропиламина. Добавляли еще 10 г воды при дополнительном перемешивании. Смесь экструдировали через фильеру диаметром 1/16 дюйма (1,6 мм). Содержание летучих в экструдате составляло 46,0 вес.%. Экструдат помещали в тефлоновой бутылке в автоклав из нержавеющей стали и нагревали при 180oC и аутогенном давлении в течение двух дней. Экструдат промывали водой, сушили в течение ночи в вакуумной печи при 120oC и затем прокаливали на воздухе 8 часов при 593oC. Рентгеноструктурный анализ показал, что экструдат содержит почти исключительно SAPO-11.

Пример 6 показывает, что путем подбора соотношения шаблонных агентов ди-н-пропиламина и диизопропиламина можно получить чистый SAPO-11.

Пример 7 (SAPO-5/SAPO-11)

К 112 г 86%-ной H3PO4 добавляли 30 г Al(OH)3 Reheis и перемешивали 30 минут. Затем добавляли еще 50 г Al(OH)3 Reheis вместе с 10 г диоксида кремния Cab-O-Sil и перемешивали 30 минут. После этого добавили еще 20 г Al(OH)3 Reheis и затем медленно при перемешивании добавляли 36 г диизопропиламина. Затем при перемешивании добавляли 60 г воды и смесь экструдировали через фильеру диаметром 1/16 дюйма. Содержание летучих в экструдате составляло 51,9 вес.%. Экструдат помещали в тефлоновой бутылке в автоклав из нержавеющей стали и нагревали при 190oC и аутогенном давлении в течение двух дней. Затем экструдат промывали водой, сушили в вакуумной печи при 120oC в течение ночи и прокаливали на воздухе при 593oC в течение 8 часов. Рентгеноструктурный анализ показал, что экструдат содержит SAPO-11 и SAPO-5 в соотношении примерно 3/1. Пример 7 показывает, что, когда в качестве шаблонного агента используется только один диизопропиламин, образуется значительное количество крупнопористого молекулярного сита SAPO-5.

Изобретение относится к химии. Предложен способ получения нецеолитных молекулярных сит из плотного геля, содержащего достаточное количество жидкости, чтобы плотный гель можно было сформовать в самоподдерживающиеся частицы. Согласно этому способу плотный гель, который необязательно находится в форме частиц, нагревают в условиях кристаллизации и в отсутствии внешней жидкой фазы с тем, чтобы не было необходимости удалять избыток жидкости при завершении стадии кристаллизации. Изобретение позволяет повысить выход продукта и сократить расход сырья. 3 с. и 46 з.п.ф-лы, 2 табл.

H2O/Al2O3 - 0,5 - 8

P2O5/Al2O3 - 0,1 - 1,1

R/Al2O3 - 0,1 - 2,0

M/Al2O3 - 0 - 1

где R представляет собой органический шаблонный агент, способный формировать нецеолитное молекулярное сито, и М представляет собой, по крайней мере, один элемент, отличный от алюминия и фосфора, который способен образовывать оксид в тетраэдрической координации с оксидными структурными единицами [AlO2] и [PO2] в молекулярном сите.

H2O/Al2O3 - 1 - 6

P2O5/Al2O3 - 0,5 - 1,0

R/Al2O3 - 0,1 - 1,5

M/Al2O3 - 0 - 0,7

4. Способ по п. 2, где элемент М выбирают из мышьяка, бериллия, бора, хрома, кобальта, галлия, германия, железа, лития, магния, марганца, кремния, титана, ванадия и цинка.

aR : (MxAlyPz)O2,

где R представляет собой органический шаблонный агент;

а имеет величину достаточно большую, чтобы создать эффективную концентрацию R и находится в интервале от величины, большей (0) до примерно 6;

М представляет собой, по крайней мере, один элемент, отличный от алюминия и фосфора, способный образовывать оксид в тетраэдрической координации с оксидными структурными единицами [AlO2] и [PO2];

х представляет собой мольную долю М и имеет величину, равную или большую ноля;

у и z представляет собой мольные доли соответственно алюминия и фосфора в компоненте (MxAlyPz)O2 и у и z каждый имеет величину, по крайней мере, 0,01.

H2O/Al2O3 - 0,5 - 8

P2O5/Al2O3 - 0,1 - 1,1

M/Al2O3 - 0 - 1

где R представляет собой органический шаблонный агент, способный образовывать нецеолитное молекулярное сито, и М представляет собой, по крайней мере, один элемент, отличный от алюминия и фосфора, который способен образовывать оксид в тетраэдрической координации с оксидными структурными единицами [AlO2] и [PO2] в молекулярном сите.

H2O/Al2O3 - 1 - 6

P2O5/Al2O3 - 0,5 - 1,0

R/Al2O3 - 0,1 - 1,5

M/Al2O3 - 0 - 0,7

24. Способ по п.22, где элемент М выбирают из мышьяка, бериллия, бора, хрома, кобальта, галлия, германия, железа, лития, магния, марганца, кремния, титана, ванадия и цинка.

aR : (MxAlyPz)O2,

где R представляет собой органический шаблонный агент;

а имеет величину, достаточно большую, чтобы обеспечить эффективную концентрацию R, и которая находится в пределах от величины, большей 0 до примерно 6;

М представляет собой, по крайней мере, один элемент, отличный от алюминия и фосфора, способный образовывать оксид в тетраэдрической координации с оксидными структурными единицами [AlO2] и [PO2];

х представляет собой мольную долю М и имеет величину, равную или большую 0;

у и z представляют собой мольные доли соответственно алюминия и фосфора в компоненте (MxAlyPz)O2 и у и z имеют величину, равную, по крайней мере, 0,01.

| US 4440871 A, 1984 | |||

| US 4793984 A, 1988 | |||

| US 4567029 A, 1986 | |||

| US 4310440 A, 1982. |

Авторы

Даты

2000-06-10—Публикация

1995-04-21—Подача