Изобретение относится к технике электрических измерений механических величин с помощью емкостных преобразователей и может быть использовано при контроле различного вида силовых воздействий, в частности для измерения массы груза в железнодорожном транспорте, на конвейерах, взвешивания жидкого металла в сталелитейных ковшах.

Измерение неэлектрических величин электрическими методами находит широкое применение в науке и технике. Значительное распространение получили силоизмерительные датчики на основе применения емкостных преобразователей. К особенностям таких датчиков относятся:

высокая чувствительность и относительная стабильность показаний;

незначительное влияние внешних факторов - температуры, положения, вибраций, которые можно учесть при конструировании;

простота и технологичность конструкции. С этой точки зрения емкостные датчики удобны в производстве: большинство датчиков можно изготовить на обычных станках.

Известен, например, емкостный силоизмерительный датчик для электронных весов, содержащих основание и платформу, которая смещается при расположении на ней взвешиваемого материала. Основание и платформа связаны между собой пружиной. Силоизмерительный датчик представляет собой емкостное устройство, состоящее из двух электродов-пластин. При смещении платформы одна из пластин перемещается относительно другой пластины. При этом вырабатывается сигнал, используемый для индикации массы материала [патент США N 4524840, МКИ G 01 G 3/14, 1985].

Датчик этой конструкции работает без использования деформируемого элемента за счет перемещения деталей весов.

Известен емкостный силоизмерительный датчик, содержащий механически деформируемые тела с электродами, которые размещают таким образом, что образуется дифференциальный конденсатор, который формирует пригодный для дальнейшей обработки измерительный сигнал. В соответствии с изобретением поверхности тел деформации с жесткими на изгиб центрами образуют поверхности боковых электродов, аксиально жестко связанных друг с другом, так что создается шарнирно-листовая направляющая. Между телами деформации помещена электрически непроводящая деталь, несущая на своих поверхностях активные электроды [эконом. патент ГДР N 257492, G 01 L 1/14, 1988].

Указанный датчик имеет высокую поперечную жесткость и, как следствие, малую чувствительность к боковым составляющим усилия. Однако совмещение функций деформируемого тела и электродов дифференциального конденсатора ухудшает метрологические характеристики за счет ухудшения линейности, обусловленной деформацией электродов в процессе нагружения и увеличения гистерезиса за счет потерь на трение между электродами и листовыми изоляционными прокладками.

Наиболее близким по технической сущности и достигаемому техническому результату является емкостный силоизмерительный датчик, содержащий деформируемый металлический блок-корпус, в котором размещены вдоль стенок два электрода для измерения емкости. Электроды обращены друг к другу и приклеены по всей длине к внутренней поверхности отверстия. Концы электродов прикреплены к боковым поверхностям блока-корпуса при помощи держателя и винтов [акцептованная заявка Японии, МКИ 4 G 01 L 1/14, 61-28290 B, 30.06.86.]

Существенными особенностями данной конструкции, которые позволяют рассматривать ее в качестве прототипа, являются:

выполнение деформируемого элемента в виде металлического блок-корпуса, который представляет собой сочетание массивного упругого элемента и корпусной детали одновременно и обладает высокой технологичностью, простотой конструкции и изготовления;

связь электродов со стенками отверстия деформируемого блока-корпуса.

К числу конструктивных и технологических характеристик, которые могут затруднить использование указанного датчика, следует отнести:

измерение емкости лишь вдоль линии, соответствующей линии крепления электродов к внутренней поверхности отверстия;

возможность наличия дополнительных погрешностей, обусловленных краплением электродов в точках, подверженных деформациям в процессе нагружения;

необходимость применения специального состава клея, который обеспечивал бы надежное сцепление электродов с поверхностью отверстия при многократном приложении усилия.

В связи с отмеченными особенностями конструкции прототипа в основу изобретения поставлена задача создания емкостного силоизмерительного датчика, в котором путем устранения влияния рабочих деформаций в деформируемом элементе непосредственно на сами электроды, нового размещения электродов и создания схемы деформирования блок-корпуса с учетом положения электродов повышаются чувствительность и точность измерений с обеспечением высокой технологичности конструкции.

Для решения поставленной задачи в известном емкостном силоизмерительном датчике, содержащем деформируемый блок-корпус с отверстием, в котором размещены электроды для измерения емкости, согласно изобретению электроды установлены в отдельных изолированных вставках, закрепленных на противоположных стенках отверстия в горизонтальной плоскости блок-корпуса, выполненного с верхним и нижним упругими элементами, переходящими в жесткие боковые основания, одно из которых имеет опорную поверхность для крепления датчика, а другое предназначено для восприятия рабочих нагрузок.

Указанная совокупность конструктивных признаков позволяет достигнуть новый технический результат - повысить точность измерений и технологичность конструкции в связи с приданием датчику следующих технических свойств;

а/ устранение непосредственного контакта электродов со стенками отверстия и размещение их на отдельных изолированных вставках в горизонтальной плоскости блок-корпуса позволяет избежать влияния деформаций на сами электроды, расширяет диапазон измерения емкости в отверстии и упрощает процесс изготовления, сборки и эксплуатации датчика;

б/ новое конструктивное выполнение деформируемого элемента, представляющего собой комбинацию упругих и жестких участков, позволяет получить сдвигово-изгибные деформации, которые обеспечивают параллельное или близкое к нему смещение боковых стенок отверстия с закрепленными на них вставками с электродами.

Предлагаемые изменения позволяют создать параллелограммную конструкцию датчика с деформируемым элементом типа "блок-корпус" и получить "эффект параллелограмма": при параллельном смещении верхнего и нижнего упругих элементов и жестких оснований электроды смещаются параллельно, обеспечивая высокую точность показаний.

Качество измерений повышается при закреплении изолированных вставок с электродами по горизонтальной оси симметрии блока-корпуса, расположенной в зоне нулевых изгибающих напряжений.

Наличие дополнительного третьего электрода, установленного на изолированной вставке параллельно имеющимся электродам и образующим совместно с ними дифференциальный конденсатор, позволяет компенсировать начальный сигнал разгруженного датчика и, следовательно, повысить температурную стабильность его показаний.

Наиболее оптимальным вариантом конструкции изолированных вставок является выполнение их в форме двух металлических полуколец, охватывающих электроды, которые установлены в керамических вкладышах на внутренней поверхности полуколец.

Выполнение изоляции вставок в виде отдельных мелких керамических вкладышей позволяет избежать растрескивания изолирующего слоя, поскольку собственная резонансная частота керамических вкладышей выше спектра промышленных акустических частот, воздействующих на силоизмерительный датчик.

Дополнительный технический результат - повышение точности измерений путем сохранения горизонтального положения датчика при наклонном положении грузоприемной платформы - достигается при выполнении наружных поверхностей жестких боковых оснований цилиндрической формы и установки на них полуколец с вертикальным пазом, имеющих возможность кругового смещения по цилиндрическим поверхностям.

При использовании датчика, например, в конвейерных весах за счет регулировки положения полуколец обеспечивается горизонтальное положение датчика при наклоне конвейера.

Для применения в бункерных весах на наружных цилиндрических поверхностях жестких боковых оснований закреплены призматические накладки.

При измерении больших нагрузок (≥30 т), например, для взвешивания жидкого металла в сталелитейных ковшах, задача создания датчика, обеспечивающего требуемую точность показаний, усложняется теми обстоятельствами, что необходимо обеспечить большую жесткость самого деформируемого элемента, устранить чрезмерные деформации в местах крепления изоляционных вставок с электродами и одновременно обеспечить упругость определенных частей массивного блок-корпуса. При этом необходимо найти такое сочетание и взаимодействие упругих и жестких компонентов блок-корпуса, которое позволило бы получить "эффект параллелограмма" для массивного деформируемого элемента в виде, например, вертикальной призмы.

Поставленная задача наиболее эффективно решается при выполнении в верхнем и нижнем упругих элементах дополнительных отверстий, оси которых параллельны оси отверстия с электродами и лежат в одной с нею вертикальной плоскости симметрии датчика.

Указанная совокупность признаков позволяет создать в массивном деформируемом элементе - блок-корпусе явно выраженные консольные балки, которые расположены по высоте блок-корпуса и обеспечивают передачу упругих деформаций в зону отверстия с электродами. При этом достигается "эффект параллелограмма": при параллельном изгибе консольных балок, составляющих верхний и нижний упругие элементы, и жестких оснований электроды смещаются параллельно, обеспечивая высокую точность показаний.

На фиг. 1 показан вид спереди на датчик с двумя электродами;

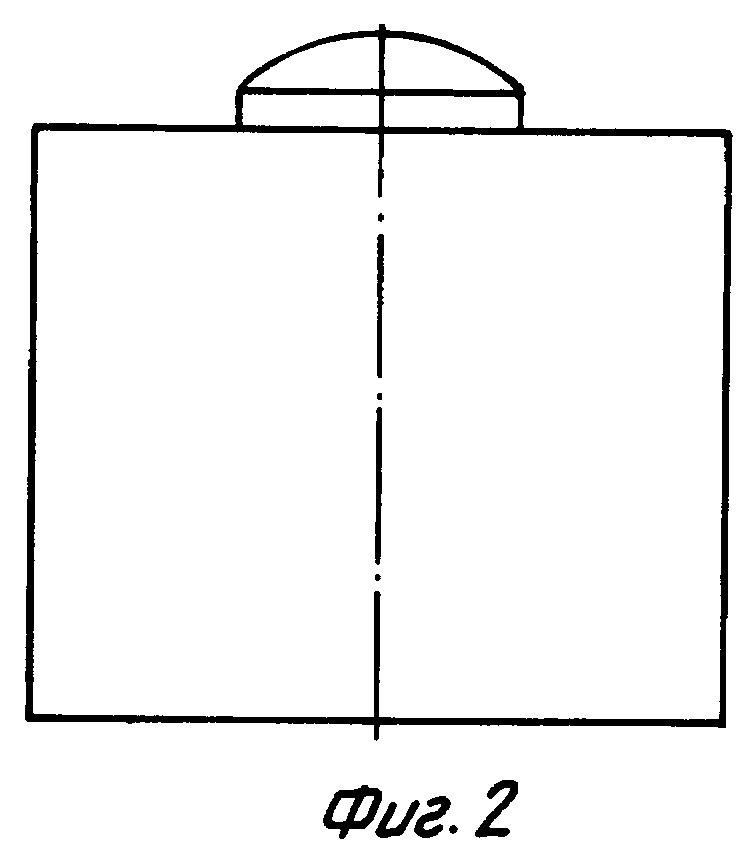

на фиг. 2 - то же, вид сбоку;

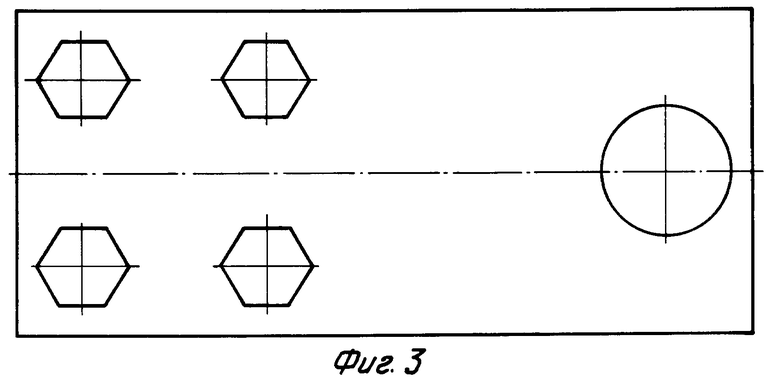

на фиг. 3 - то же, вид сверху;

на фиг. 4 - вид спереди на датчик с тремя электродами;

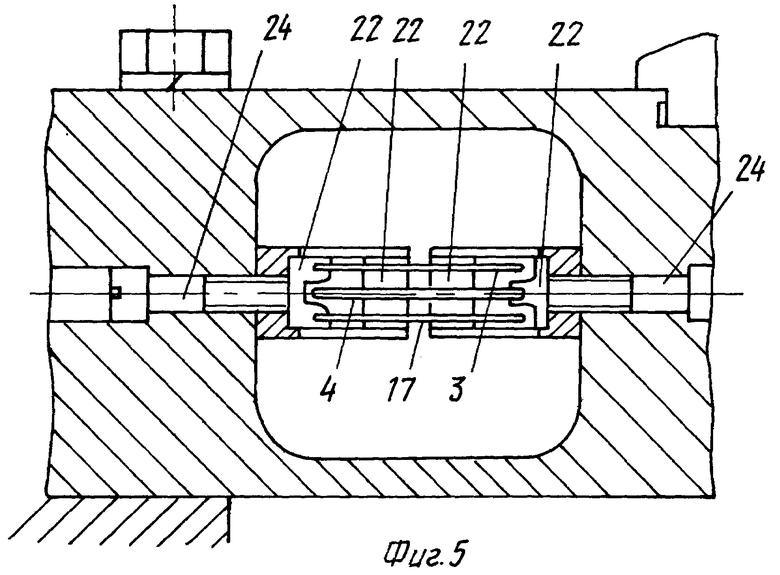

на фиг. 5 - блок-корпус с частичным вырывом в вертикальной плоскости, поясняющим конструкцию изолированных вставок;

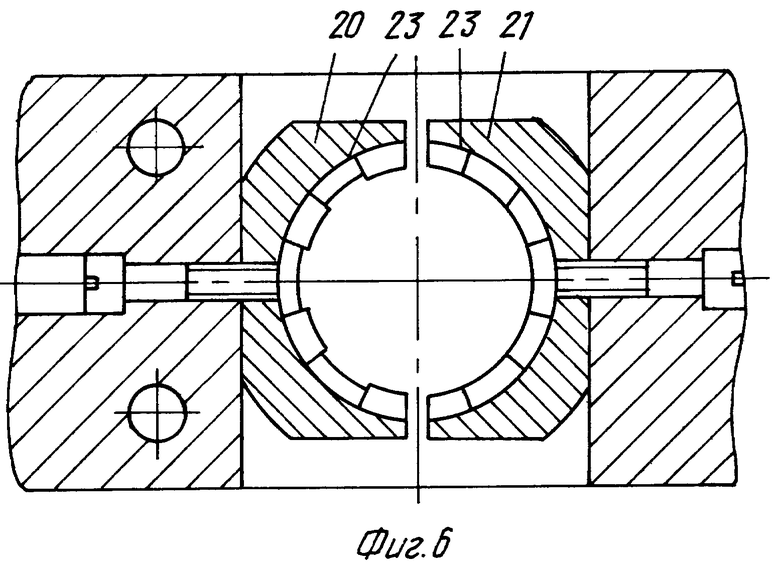

на фиг. 6 - блок-корпус с частичным вырывом в горизонтальной плоскости, поясняющим конструкцию изолированных вставок;

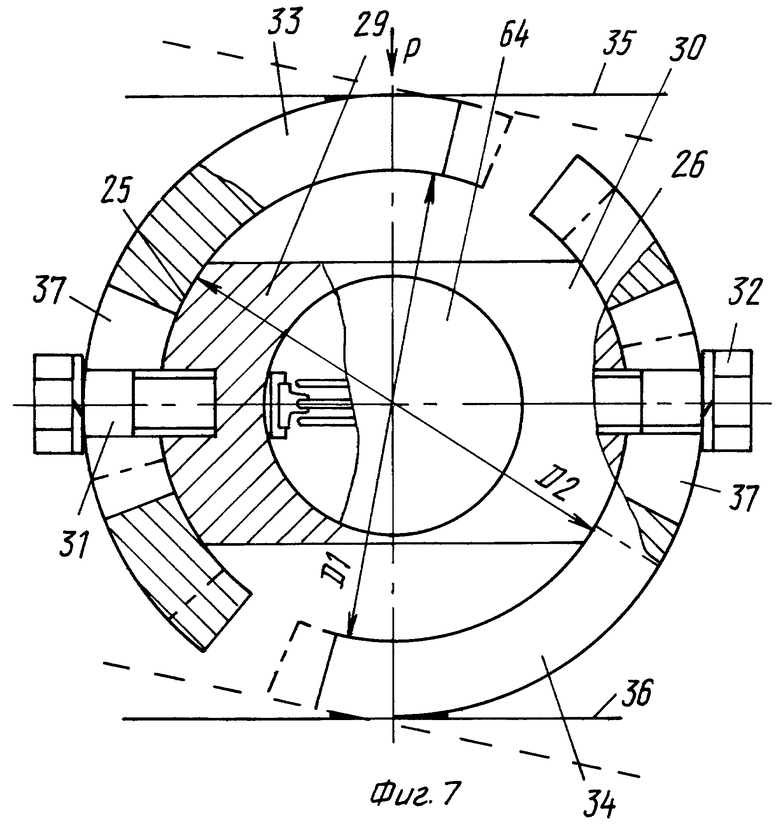

на фиг. 7 - вариант датчика для использования в конвейерных весах;

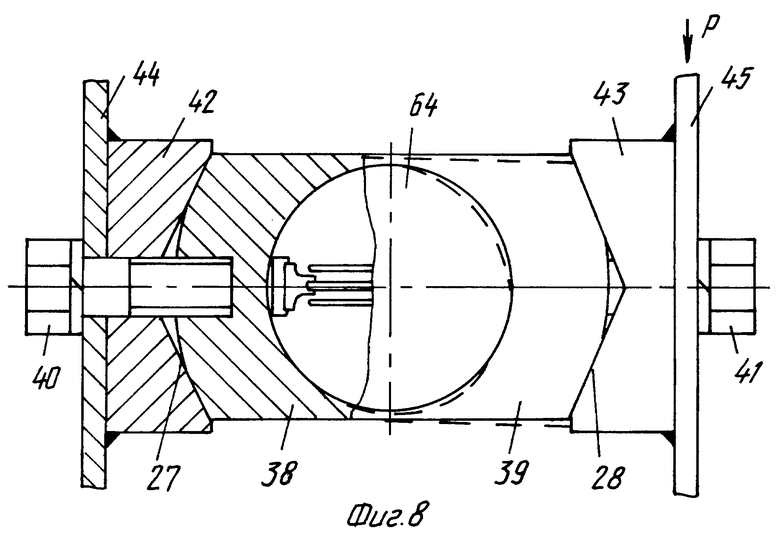

на фиг. 8 - вариант датчика для использования в бункерных весах;

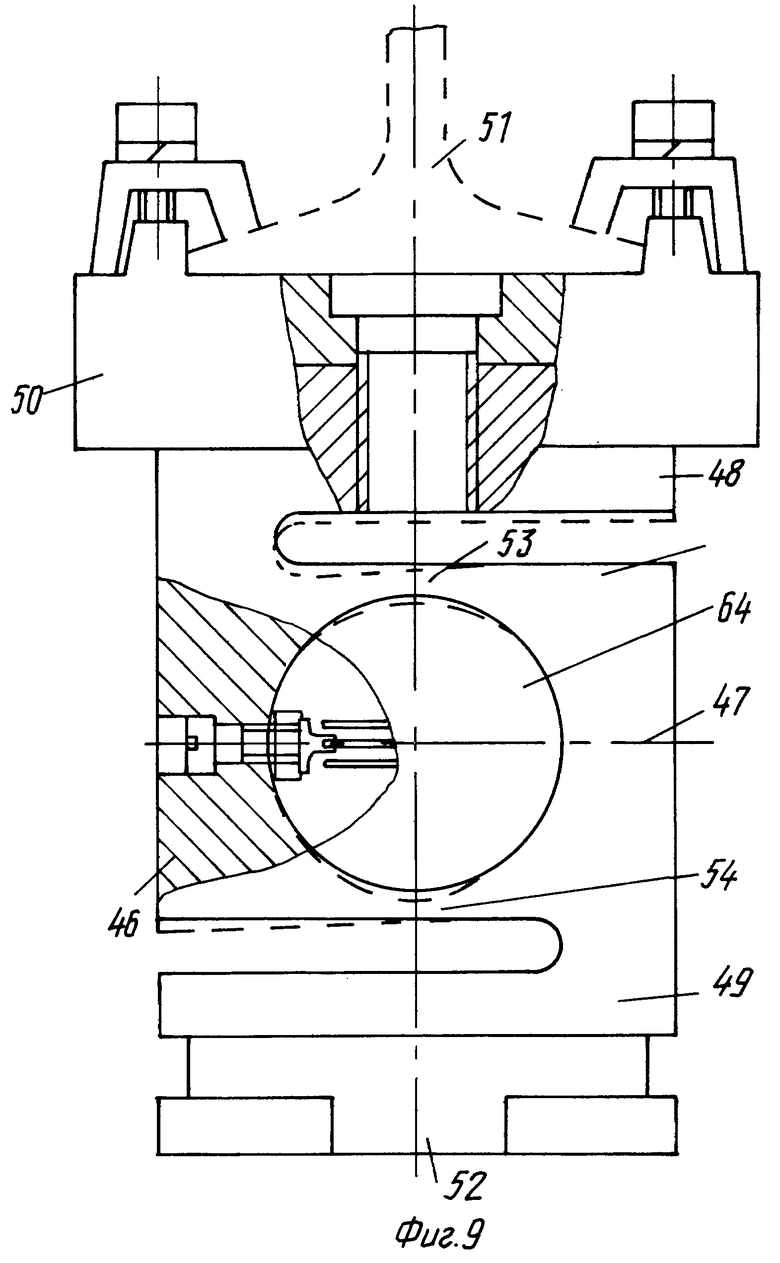

на фиг. 9 - вариант датчика для использования в железнодорожных весах;

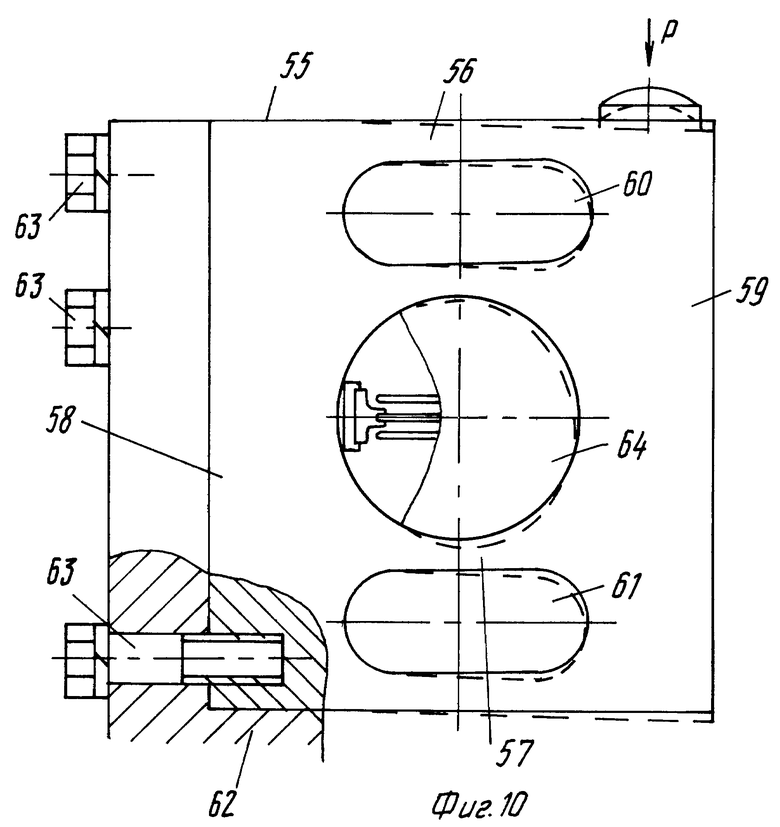

на фиг. 10 - вариант датчика для измерения больших усилий.

Предлагаемый емкостный силоизмерительный датчик имеет следующую конструкцию.

Датчик содержит деформируемый блок-корпус 1 с отверстием 2, в котором размещены вдоль стенок электроды 3, 4 (фиг. 1). Блок-корпус имеет параллелограммную конструкцию, выполненную с верхним и нижним упругими элементами 5, 6, переходящими в жесткие боковые основания 7, 8, одно из которых, основание 7, имеет опорную поверхность 9 для крепления датчиков на опоре 10 посредством болтов 11, 12, а основание 8 предназначено для восприятия вертикальной рабочей нагрузки Р. При этом жесткость боковых оснований несоизмеримо выше жесткости упругих элементов 5,6, которые образованы тонкой перегородкой между поверхностью отверстия с электродами и горизонтальными поверхностями блок-корпуса.

Электроды 3, 4 имеют плоскую форму и установлены параллельно друг другу и горизонтальным граням 13 блок-корпуса в отдельных изолированных вставках 14, 15, закрепленных на противоположных стенках отверстия по горизонтальной оси симметрии 16 блок-корпуса. Возможно крепление изолированных вставок в горизонтальной плоскости блок-корпуса вне горизонтальной оси симметрии, однако по мере удаления мест крепления электродов снижается точность показаний. При этом вставка 14 закреплена на стороне стенки отверстия, принадлежащей жесткому боковому основанию 7, а вставка 15 - на стороне, принадлежащей жесткому боковому основанию 8.

Вариант датчика с тремя электродами (фиг. 4) содержит дополнительный электрод 17, установленный параллельно имеющимся электродам 3, 4 на изолированной вставке 18, образуя совместно с ними дифференциальный конденсатор. Электрод 4 установлен в отдельной изолированной вставке 19 и расположен по горизонтальной оси симметрии 16.

Отдельные изолированные вставки (фиг. 5, 6) могут быть выполнены в форме двух металлических полуколец 20, 21, охватывающих электроды 3, 4, 17, которые установлены в керамических вкладышах 22 на внутренней поверхности 23 полуколец 20, 21. Изолированные вставки закреплены в блок-корпусе посредством болтов 24.

Для использования предлагаемого датчика в конвейерных и бункерных весах (фиг. 7, 8) наружные поверхности 25, 26, 27, 28 жестких боковых оснований выполняются цилиндрической формы.

Поверхность 25 в конвейерных весах предназначена для восприятия рабочих нагрузок, поверхность 26 - для крепления датчика; поверхность 27 в бункерных весах образует опорную поверхность для крепления датчика, поверхность 28 предназначена для восприятия рабочих нагрузок.

В жестких боковых основаниях 29, 30 датчика для конвейерных весов имеются крепежные болты 31, 32 для фиксации полуколец 33, 34 на наружных поверхностях 25, 26 жестких боковых оснований.

Полукольца 33, 34 имеют возможность кругового смещения по цилиндрическим поверхностям 25, 26 и выполнены с внутренним диаметром D1≤D2, где D2 - диаметр наружных поверхностей 25, 26 боковых оснований 29, 30.

Полукольцо 33 предназначено для крепления датчика к грузоприемной платформе 35 конвейерых весов, полукольцо 34 - к конвейерному ставу 36. Возможно использование датчика для горизонтального конвейера или для наклонного (положение показано пунктиром на фиг. 7).

Для установки датчика в горизонтальной плоскости при наклонном конвейере в полукольцах выполнены вертикальные пазы 37.

В случае бункерных весов (фиг. 8) на наружных поверхностях 27, 28 жестких боковых оснований 38, 39 зафиксированы посредством болтов 40, 41 призматические накладки 42, 43. Крепление датчика к неподвижному основанию 44 осуществляется посредством призматической накладки 42, к контролируемому объекту 45 - призматической накладкой 43.

Для использования в железнодорожных весах (фиг. 9) жесткие боковые основания 46, 47 блок-корпуса снабжены Г-образными опорными выступами 48, 49. На верхнем Г-образном опорном выступе 48 закреплена плита 50 для установки и фиксации рельса 51 или грузоприемной платформы. Нижний Г-образный выступ 49 снабжен крепежным приспособлением 52 типа паз-шип, позволяющим оперативно производить установку и замену датчика.

Блок-корпус датчика аналогично как и во всех предыдущих вариантах выполнен с верхним и нижним упругими элементами 53, 54, переходящими в жесткие боковые основания 46, 47, образующие совместно параллелограммную конструкцию. Электроды установлены так же, как и во всех предыдущих вариантах, на отдельных изолированных вставках, закрепленных на противоположных стенках отверстия в горизонтальной плоскости блок-корпуса.

Для использования предлагаемого датчика при больших нагрузках (≥30 т), например, для взвешивания жидкого металла в сталелитейных ковшах (фиг. 10) блок-корпус выполнен в виде вертикальной призмы 55, которая имеет верхний и нижний упругие элементы 56, 57, переходящие в жесткие боковые основания 58, 59 и образующие в совокупности параллелограммную конструкцию.

В верхнем и нижнем упругих элементах выполнены дополнительные отверстия 60, 61, оси которых параллельны оси отверстия с электродами и лежат в одной с нею вертикальной плоскости симметрии датчика.

Наличие отверстий в совокупности с элементами блок-корпуса образует по высоте датчика совокупность консольных балок, обеспечивающих необходимые сдвиго-изгибные деформации и параллельное смещение электродов.

Крепление датчика к опоре 62 осуществляется посредством болтов 63, соединяющих жесткое боковое основание 58 и опору 62. Жесткое боковое основание 59 предназначено для восприятия вертикальных рабочих нагрузок.

Во всех описанных вариантах датчиков герметизация и механическая защита электродов осуществляются с помощью эластичных крышек 64, установленных с обеих сторон отверстия.

Электрическая схема, используемая для реализации всех приведенных вариантов, представляет общеизвестный электрический измерительный мост, работающий на основе разбаланса при изменении величины емкости, выполненный в одноплатном исполнении и установленный в отверстии с электродами.

Предлагаемый емкостный силоизмерительный датчик работает следующим образом.

Под воздействием приложенной вертикальной составляющей нагрузки P на жесткое боковое основание 8 (фиг. 1) происходит изгиб верхнего и нижнего упругих элементов 5, 6, смещение вниз жесткого бокового основания 8 и параллельный или близкий к нему сдвиг боковой стенки отверстия 2 с закрепленной на ней изолированной вставкой 15 и электродом 3 относительно противоположной стенки отверстия с закрепленной на ней изолированной вставкой 14 с электродом 4. В результате указанной схемы деформации блок-корпуса 1 обеспечивается плоскопараллельное перемещение электродов, что способствует достижению высокой точности измерений.

Аналогичные деформации характерны для всех вариантов применения предлагаемого датчика. На соответствующих чертежах пунктиром показано смещенное положение жесткого бокового основания, стенок отверстия и электродов под воздействием вертикальной составляющей нагрузки.

При использовании датчика в наклонном конвейере смещают полукольца 33, 34 (показано пунктиром), сохраняя горизонтальное положение всего датчика.

Работа датчика для больших нагрузок характеризуется параллельным изгибом консольных балок, образованных наружными поверхностями блок-корпуса и поверхностями отверстий.

При этом упругие элементы подвержены следующим видам деформации:

деформация изгиба, пропорциональная величине вертикальной сдвиговой составляющей усилия;

деформация растяжения (для верхнего упругого элемента) и сжатия (для нижнего упругого элемента), пропорциональная величине изгибающего момента, воздействующего на блок-корпус и зависящая от точки приложения усилия;

деформация растяжения или сжатия, пропорциональная продольной составляющей действующего усилия;

деформация поперечного изгиба, пропорциональная поперечной составляющей усилия.

Очевидно, что на величину сдвига боковых стенок оказывает влияние только вертикальная сдвиговая составляющая усилия, поскольку осевое растяжение и сжатие, а также поперечный изгиб упругих элементов не приводят к их изгибу в вертикальной плоскости. Следовательно, достигается эффект нечувствительности показаний датчика к смещению точки приложения силы, а также к влиянию боковых составляющих усилия.

При воздействии рабочего усилия P на блок-корпус происходит разбаланс измерительного моста электрической схемы, на выходе которого появляется переменный сигнал, пропорциональный действующей нагрузке.

Проведенные промышленные испытания предлагаемой конструкции емкостного силоизмерительного датчика в различных модификациях применения показали высокую точность измерения рабочих нагрузок.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЕМКОСТНЫЙ СИЛОИЗМЕРИТЕЛЬНЫЙ ДАТЧИК | 2011 |

|

RU2483283C2 |

| ДАТЧИК ДЛЯ ТЕНЗОМЕТРИЧЕСКИХ ВЕСОВ | 1994 |

|

RU2082122C1 |

| ПРЕВЕНТОР | 1996 |

|

RU2102579C1 |

| Ёмкостный датчик деформации | 2020 |

|

RU2759176C1 |

| Ёмкостный датчик деформации | 2020 |

|

RU2759175C1 |

| УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ ВЕСА АВТОМОБИЛЯ | 2000 |

|

RU2179306C1 |

| КОНСТРУКЦИЯ ИЗМЕРИТЕЛЬНОГО ПРЕОБРАЗОВАТЕЛЯ ДАВЛЕНИЙ С ЕМКОСТНЫМ СЕНСОРОМ | 2013 |

|

RU2532236C1 |

| ДАТЧИК УСИЛИЙ ДЛЯ ТЕНЗОМЕТРИЧЕСКИХ ВЕСОВ | 1997 |

|

RU2114405C1 |

| ДАТЧИК ДАВЛЕНИЯ | 1995 |

|

RU2082128C1 |

| ВЗВЕШИВАЮЩЕЕ УСТРОЙСТВО | 1997 |

|

RU2119647C1 |

Изобретение относится к технике электрических измерений механических величин с помощью емкостных преобразователей. Датчик содержит электроды, установленные в отдельных изолированных вставках, закрепленных на противоположных стенках отверстия в горизонтальной плоскости симметрии блок-корпуса, выполненного с верхним и нижним упругими элементами. Блок-корпус имеет жесткие боковые основания, одно из которых имеет опорную поверхность для крепления датчика, а другое - поверхность для фиксации на контролируемом объекте. С дополнительным электродом, установленным параллельно имеющимся электродам на изолированной вставке, может быть образован датчик с дифференциальным конденсатором. Изолированные вставки могут быть выполнены в виде двух металлических полуколец, охватывающих электроды, которые установлены на внутренней поверхности полуколец. Для конвейерных и бункерных весов внешние поверхности жестких боковых оснований выполнены цилиндрической формы и снабжены подвижными полукольцами и призматическими накладками. Для больших нагрузок в упругих элементах выполнены дополнительные отверстия. Технический результат - повышение точности измерений. 7 з.п.ф-лы, 10 ил.

| Устройство для сортировки каменного угля | 1921 |

|

SU61A1 |

| RU 94039130 A1, 20.08.1996 | |||

| Трехэлектродный емкостный преобразователь усилия | 1980 |

|

SU932304A1 |

| US 4463614 A, 07.08.1984 | |||

| ТЕПЛОВОЙ АККУМУЛЯТОР | 1996 |

|

RU2123157C1 |

Авторы

Даты

2000-06-27—Публикация

1998-03-10—Подача