Изобретение относится к ядерным установкам водо-водяного типа, а более конкретно к системам газоудаления из-под крышки реактора.

Удаление парогазовой смеси из верхних объемов оборудования реакторных установок стало актуальной задачей после аварии на АЭС Три-Майл Аленд в 1979 г., приведшей к пересмотру программы строительства АЭС в США и других промышленно развитых странах.

Известно техническое решение /1/, в котором крышка реактора соединена с паровой полостью компенсатора давления трубопроводом с установленными на нем двумя блоками арматуры, последовательно расположенными.

При необходимости арматуру открывают для удаления парогазовой смеси из-под крышки реактора.

Недостатком указанного технического решения является его сложность /необходимость управлять шестью единицами арматуры/ и неопределенность управления арматурой, что влечет за собой снижение надежности.

Под крышкой реактора необходимо иметь датчик, дающий надежную информацию о наличии парогазовой смеси под крышкой. Датчик должен работать при температуре 300 - 320oC, давлении 12 - 16 МПа, вблизи от активной зоны.

Наиболее близким аналогом является /2/.

Устройство имеет трубопровод впрыска, соединяющий внутреннюю полость реактора выше отводящих трубопроводов с паровой полостью компенсатора давления. На трубопроводе впрыска установлена отсечная арматура, например обратный клапан, который открывается под действием перепада давления или принудительно.

Недостатком указанного технического решения является то, что обратные клапаны "прикипают", а для их открытия требуется значительный перепад давления на них /0,2 - 1 МПа/.

Для принудительного открытия необходим надежный сигнал о наличии парогазовой смеси в реакторе.

Сложность работы датчика для получения такого сигнала указана при анализе /1/.

Техническим результатом предлагаемого изобретения является повышение безопасности АЭС.

Технический результат достигается тем, что на трубопроводе впрыска у отсечной арматуры установлен байпасный трубопровод с установленным на нем дроссельным устройством и индикатором парогазовой смеси в байпасном трубопроводе, при этом трубопровод впрыска и байпасный трубопровод от крышки до паровой полости выполнены с подъемом, без образования гидрозатворов, вход в байпасный трубопровод от трубопровода впрыска выполнен на вертикальном участке трубопровода впрыска, а выход из байпасного трубопровода выполнен непосредственно за отсечной арматурой.

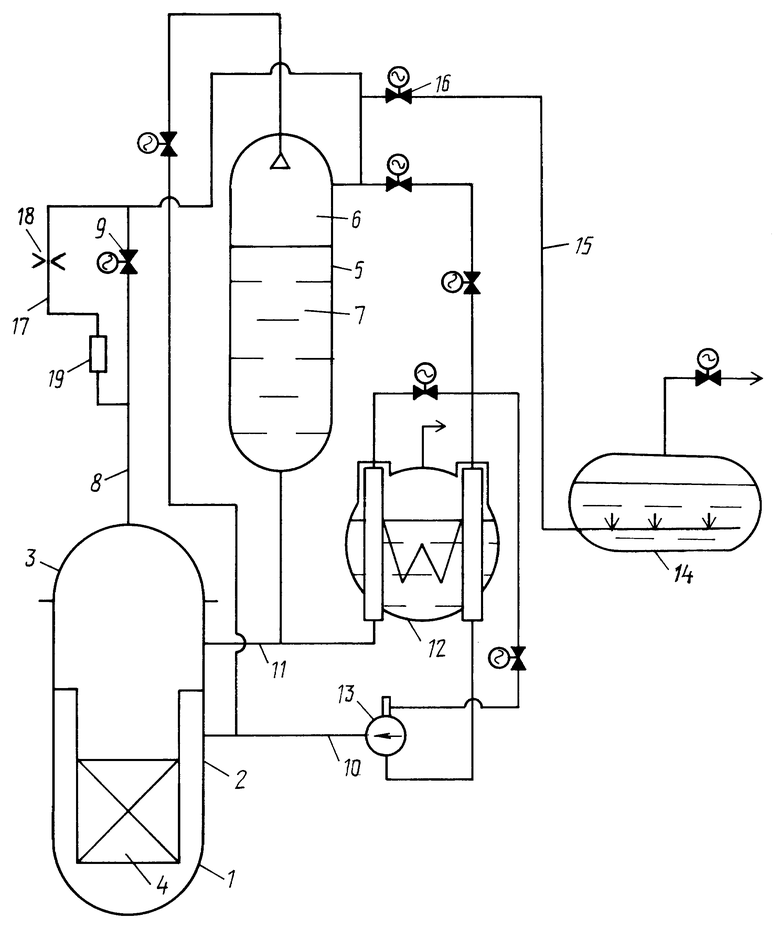

Система газоудаления из-под крышки реактора реакторной установки водо-водяного типа включает в себя реактор 1 с корпусом 2, крышкой 3 и активной зоной 4. Компенсатор давления 5 с паровой полостью 6 и водяной полостью 7. Паровая полость 6 соединена с крышкой 3 трубопроводом впрыска 8, на котором установлена отсечная арматура 9, к корпусу 2 подсоединены подводящие трубопроводы 10 и отводящие трубопроводы 11, соединяющие его с парогенераторами 12. На подводящих трубопроводах 10 установлены циркуляционные насосы 13. Паровая полость 6 компенсатора давления 5 соединена с барботером-конденсатором 14, отводящим трубопроводом 15, на котором установлена арматура 16. На трубопроводе впрыска 8 у отсечной арматуры 9 установлен байпасный трубопровод 17 с установленным на нем дроссельным устройством 18 с индикатором парогазовой смеси 19 в байпасном трубопроводе 17.

Дыхательный трубопровод 20 соединяет водяную полость 7 компенсатора давления 5 с отводящим трубопроводом 11.

Система работает следующим образом.

В номинальных режимах работы тепловая энергия активной зоны 4 отводится теплоносителем, прокачиваемым циркуляционными насосами 13 по подводящим трубопроводам 10, отводящим трубопроводам 11. Выделяемая тепловая энергия передается в парогенераторах 12 воде.

Часть теплоносителя будет протекать из-под крышки 3 по трубопроводу впрыска 8 и байпасному трубопроводу 17 в паровое пространство 6 компенсатора давления 5.

Отсечная арматура 9 при этом закрыта.

Дроссельное устройство 18 подобрано таким образом, что протечка теплоносителя из-под крышки 3 в компенсаторе давления 5 поддерживает концентрацию борной кислоты в водяной полости 7 компенсатора давления 5, равную концентрации борной кислоты в реакторе 1, подводящих 10 и отводящих 11 трубопроводах. Уменьшение давления в реакторной установке и связанное с этим поступление воды из компенсатора давления 5 по дыхательному трубопроводу 20 не будет влиять на работу активной зоны 4.

При нарушении номинальных условий работы в теплоносителе может возникнуть парогазовая смесь /например, из-за закипания теплоносителя в активной зоне 4, возникновения пароциркониевой реакции и т.п./.

Парогазовая смесь будет накапливаться под крышкой 3. Это в свою очередь будет усугублять нарушение работы реакторной установки. При такой ситуации парогазовая смесь пойдет естественно но байпасному трубопроводу 17. Индикатор газа 19 будет вырабатывать сигнал о наличии парогазовой смеси в байпасном трубопроводе 17. По этому сигналу открывают отсечную арматуру 9 и парогазовая смесь будет уходить из-под крышки 3 в паровую полость 6 компенсатора давления 5.

В парогазовой смеси могут присутствовать некондиционируемые газы кислород и водород, поэтому их удаляют из паровой полости 6 вместе с паром в барботер-конденсатор 14. Кислород и водород удаляют в систему дожигания /на схеме не показана/.

При удалении парогазовой смеси под крышкой 3 исчезает естественно и сигнал о ее наличии в индикаторе парогазовой смеси 19 и отсечную арматуру 9 закрывают.

При остановке циркуляционных насосов 13 отсечную арматуру 9 открывают и реактор 1, компенсатор давления 5, в совокупности с отводящим трубопроводом 11, дыхательным трубопроводом 20, трубопроводом впрыска 8 образуют сообщающиеся сосуды и в них будет установлен общий уровень теплоносителя, который будет расположен в их общей верхней части, т.е. в компенсаторе давления.

Отсутствие гидрозатворов на трубопроводе впрыска 8 и байпасном трубопроводе 17 обеспечивает образование сообщающихся сосудов из реактора 1, компенсатора давления 5 при остановленных циркуляционных насосах 13 и открытой отсечной арматуре 9.

Вход в байпасный трубопровод 17 на вертикальном участке трубопровода впрыска 8 и выход из байпасного трубопровода 17 непосредственно за отсечной арматурой 9 обеспечивает прогрев трубопровода впрыска и отсечной арматуры 9 при работе реакторной установки, т. к. не будет образовываться тупиковых "глухих" участков на трубопроводе впрыска 8. В вертикальном участке на входе байпасного трубопровода впрыска 17 до отсечной арматуры 9 будет естественная циркуляция.

При аварийных условиях остановки это особенно важно.

Как показала авария на Три-Майл Айленд, в верхней части реактора образовался парогазовый пузырь, который дошел до верхней части активной зоны и она естественно начала разрушаться, а в компенсаторе давления "зависла" вода. Персонал не знал об этой ситуации и периодически отключал подпитку теплоносителя, т.е. уровнемер в нем показывал переполнение теплоносителем реакторной установки.

В настоящее время разрабатывают различные уровнемеры для определения наличия парогазовых пузырей в верхней части реактора.

Предложенное изобретение решает эту проблему проще и надежнее по уровнемеру в компенсаторе давления.

Оценить экономический эффект от изобретения не представляется возможным, т.к. изобретение направлено на повышение безопасности АЭС.

Источники информации:

1. Черт. 320.000.00.00.000 Г3. Установка реакторная В-320, Схема гидравлическая принципиальная. ОКБ "Гидропресс" 1992 г.

2. SU 1072644 A, 30.12.84 г.

| название | год | авторы | номер документа |

|---|---|---|---|

| СИСТЕМА ГАЗОУДАЛЕНИЯ ИЗ ГЛАВНОГО ЦИРКУЛЯЦИОННОГО НАСОСА РЕАКТОРНОЙ УСТАНОВКИ ВОДО-ВОДЯНОГО ТИПА | 1995 |

|

RU2107344C1 |

| СИСТЕМА ГАЗОУДАЛЕНИЯ ИЗ КОЛЛЕКТОРОВ ПАРОГЕНЕРАТОРОВ РЕАКТОРНОЙ УСТАНОВКИ ВОДО-ВОДЯНОГО ТИПА | 1994 |

|

RU2105925C1 |

| СИСТЕМА БЫСТРОГО ВВОДА БОРА В ПЕРВЫЙ КОНТУР ЯДЕРНОЙ ЭНЕРГЕТИЧЕСКОЙ УСТАНОВКИ ВОДО-ВОДЯНОГО ТИПА | 1994 |

|

RU2073916C1 |

| СИСТЕМА ГАЗОУДАЛЕНИЯ ИЗ ОБОРУДОВАНИЯ ПЕРВОГО КОНТУРА РЕАКТОРНОЙ УСТАНОВКИ ВОДО-ВОДЯНОГО ТИПА | 2004 |

|

RU2273897C1 |

| ПАРОВОЙ КОМПЕНСАТОР ДАВЛЕНИЯ | 2003 |

|

RU2254626C2 |

| СПОСОБ И СИСТЕМА ПРИВЕДЕНИЯ АТОМНОЙ ЭЛЕКТРОСТАНЦИИ В БЕЗОПАСНОЕ СОСТОЯНИЕ ПОСЛЕ ЭКСТРЕМАЛЬНОГО ВОЗДЕЙСТВИЯ | 2018 |

|

RU2697652C1 |

| ПАРОГЕНЕРАТОР | 2001 |

|

RU2196272C2 |

| СИСТЕМА КОМПЕНСАЦИИ ОБЪЕМА | 1993 |

|

RU2082229C1 |

| ПАРОГЕНЕРАТОР | 1993 |

|

RU2068149C1 |

| Одноконтурная атомная электростанция с теплоносителем под давлением | 2017 |

|

RU2655161C1 |

Изобретение относится к ядерным установкам водо-водяного типа. В реакторной установке на трубопроводе впрыска у отсечной арматуры установлен байпасный трубопровод с установленным на нем дроссельным устройством и индикатором парогазовой смеси. При этом трубопровод впрыска и байпасный трубопровод от крышки до паровой полости выполнен с подъемом без образования гидрозатворов, вход в байпасный трубопровод от трубопровода впрыска выполнен на вертикальном участке трубопровода впрыска, а выход из байпасного трубопровода выполнен непосредственно за отсечной арматурой. Техническим результатом изобретения является повышение безопасности АЭС. 1 ил.

Система газоудаления из-под крышки реактора ядерной энергетической установки водо-водяного типа, включающей в себя реактор с корпусом, крышкой и активной зоной, компенсатор давления с паровой и водяной полостями, паровая полость которого соединена с крышкой реактора трубопроводом впрыска с установленной на нем отсечной арматурой, подводящие и отводящие трубопроводы, парогенераторы, циркуляционные насосы, барботер-конденсатор, отводящий трубопровод с арматурой, соединяющий паровую полость компенсатора давления с барботер-конденсатором, дыхательный трубопровод, соединяющий водяную полость компенсатора давления с отводящим трубопроводом, отличающаяся тем, что на трубопроводе впрыска у отсечной арматуры установлен байпасный трубопровод с установленным на нем дроссельным устройством и индикатором парогазовой смеси в байпасном трубопроводе, при этом трубопровод впрыска и байпасный трубопровод от крышки до паровой полости выполнены с подемом с возможностью образования сообщающихся сосудов, вход в байпасный трубопровод от трубопровода впрыска выполнен на вертикальном участке трубопровода впрыска, а выход из байпасного трубопровода выполнен непосредственно за отсечной арматурой.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| SU 1072644 A, 30.12.84 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Система компенсации объема ядерного реактора | 1982 |

|

SU1088549A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Система подготовки нефти для промыслового транспорта | 1990 |

|

SU1774122A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Система продувки-подпитки первого контура ядерной паропроизводящей установки | 1981 |

|

SU990000A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

| DE 2952846 A, 30.10.80. | |||

Авторы

Даты

2000-06-27—Публикация

1998-07-07—Подача