Изобретение относится к области обработки природных вод, а именно, к водоумягчитиельным установкам и может быть использовано для умягчения воды, подаваемой в тепловые сети и для подпитки котлов.

Известна водоумягчительная установка системы Копьева, содержащая теплоумягчитель и осветлитель с подключенными к ним трубопроводами для подачи исходной воды, теплоносителя и отвода шлама и умягченной воды. См. Пилипенко А.Т. "Комплексная переработка минерализованных вод", Киев. 1984, с.57.

Основными недостатками указанной водоумягчительной установки является ее громоздкость и металлоемкость, низкая производительность, т.к. время пребывания воды в термоумягчителе составляет 30-45 мин.

Известна также водоумягчительная установка, наиболее близкая к заявляемой по технической сущности /прототип/, см. а.с. 1527182 от 09.10.87, МКИ C 02 F 1/58, известная установка содержит термоумягчитель с реакционной и осадительной зонами и трубопроводы для подачи исходной воды, теплоносителя и суспензии шлама в реакционную зону термоумягчителья и отвода умягченной воды и шлама из его осадительной зоны. Указанная водоумягчительная установка по сравнению с ранее известными компактна, производительна, однако не обеспечивает глубокого умягчения воды, т.к. термообработка ее ведется при сниженной температуре /75-90oC/.

При более высокой температуре идет интенсивное испарение и гидравлический затвор, образованный подаваемой в верхнюю часть реакционной зоны исходной водой, не может предотвратить выброс пара в атмосферу. Водоумягчитель - прототип целесообразно использовать для подготовки воды для горячего водоснабжения в летний период. Для более глубокого водоумягчения при вышеуказанной температуре необходимо резкое увеличение времени пребывания воды в термоумягчителе, что обеспечивается либо значительным увеличением его рабочего объема, либо установкой целого ряда термоумягчителей.

Задачей изобретения является создание компактной и производительной водоумягчительной установки, обеспечивающей наиболее глубокое термоумягчение воды.

Указанная задача решается тем, что известная водоумягчительная установка, содержащая термоумягчитель с реакционной и осадительной зонами, трубопроводы для подачи исходной воды, теплоносителя и суспензии шлама в реакционную зону и отвода умягченной воды и шлама из осадительной зоны, согласно изобретению дополнительно снабжена деаэратором, рабочий объем которого составляет 1,5 - 3,5 рабочего объема термоумягчителя, и трубопроводом для отвода выпара из термоумягчителя в деаэратор, причем трубопроводы для отвода умягченной воды и подвода суспензии шлама также сообщены с деаэратором.

При этом целесообразно для подпитки котла термоумягченной водой снабдить установку дополнительным трубопроводом с подключенными к последнему катионным фильтром и теплообменником, а трубопровод для подачи исходной воды в реакционную зону подключить к упомянутому теплообменнику.

Также целесообразно снабдить установку дополнительным шламопроводом, сообщающим отстойную зону термоумягчителя с подключенным к теплообменнику трубопроводом для подачи исходной воды.

Желательно к трубопроводу для отвода умягченной воды из осадительной зоны термоумягчителя перед деаэратором подключить шламооотделитель, выполненный любым известным образом, например, в виде инерционного сепаратора, а на входе трубопровода для отвода умягченной воды из деаэратора установить шламоограждающий стакан.

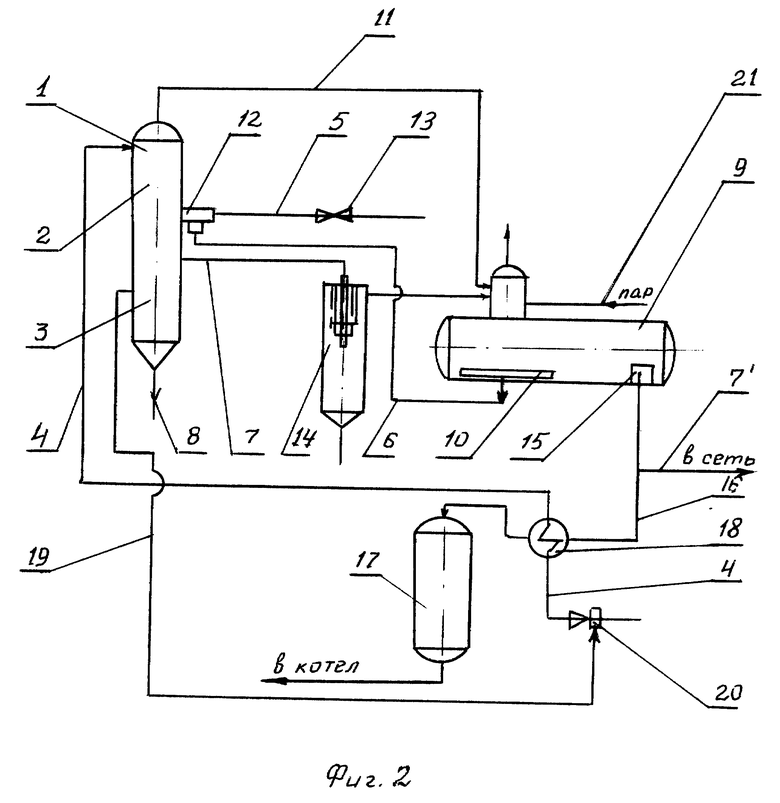

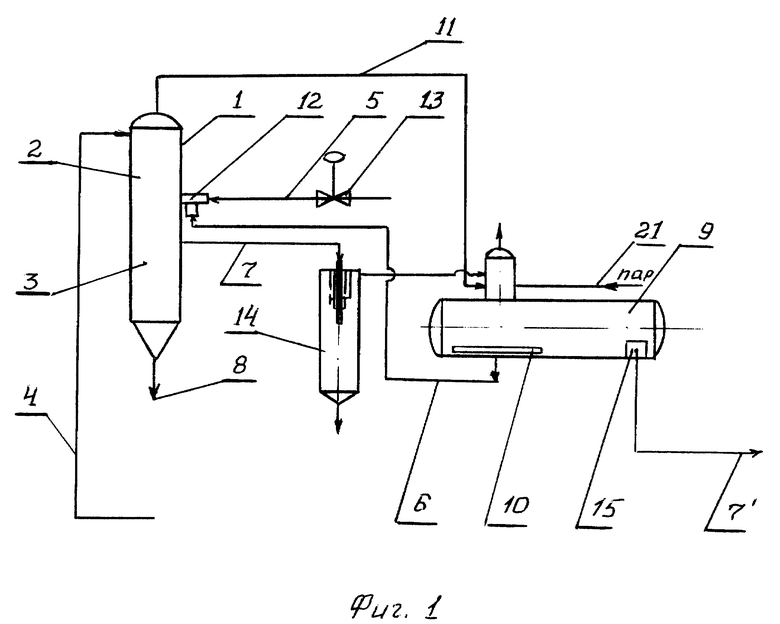

В дальнейшем изобретение поясняется описанием примеров его конкретного выполнения и чертежами, где на фиг. 1 изображена схема водоумгячительной установки, а на фиг. 2 - то же, но с узлом катионного умягчения.

Водоумягчительная установка содержит термоумягчитель 1, внутри которого имеются реакционная 2 и осадительная 3 зоны. Имеются трубопроводы 4, 5, 6 для подвода в реакционную зону 2 соответственно исходной воды, теплоносителя и суспензии шлама и трубопроводы 7, 8 для отвода соответственно частично умягченной воды и шлама из осадительной зоны 3 термореактора 1. Установка содержит также деаэратор 9. В нижней части деаэратора 9 размещен шламоуловитель 10, представляющий собой, например, перфорированную трубу. Термоумягчитель 1 соединен с деаэратором трубопроводом 11 для отвода выпара. Трубопровод 7 для отвода умягченной воды также подключен к деаэратору 9. Трубопровод 6 сообщает шламоуловитель 10 с реакционной зоной 2 термоумягчителя 1 через эжектор 12. На трубопроводе 5 для подвода теплоносителя установлен регулятор 13 температуры. К трубопроводу 7 содсоединен шламоуловитель 14, выполненный в данном случае в виде инерционного сепаратора. В деаэраторе 9 на выходе трубопровода 7 для отвода умягченной воды установлен шламоограждающий стакан 15, являющийся шламооградительным устройством. Рабочий объем деаэратора 9 составляет 1,5 - 3,5 рабочего объема термоумягчителя 1.

При необходимости отвода части умягченной воды для подпитки котла, к трубопроводу 7' для отвода термоумягченной воды подсоединен дополнительный трубопровод 16 /фиг. 2/. К упомянутому дополнительному трубопроводу 16 подсоединен катионный фильтр 17 для дополнительного химического умягчения воды, предназначенной для подпитки котла, т.к. вода, подаваемая в котлы, требует дополнительного умягчения.

Для охлаждения воды, подаваемой в катионный фильтр 17, предназначен теплообменник 18. Охлаждающий средой служит исходная вода, подаваемая на термоумягчение в термореактор 1, поэтому трубопровод 4 для подачи исходной воды в описываемом случае подключен к теплообменнику 18 /фиг.2/.

Чтобы в теплообменнике 18 не образовывалась накипь, в исходную воду по дополнительному водопроводу 19, сообщающему осадительную зону 3 термореактора 1 с теплообменником 18, подают суспензию шлама. Закачивают ее эжектором 20. К деаэратору 9 подключен трубопровод 21 для подачи пара.

Водоумягчительная установка работает следующим образом. Исходная вода по трубопроводу 4 поступает в реакционную зону 2 термоумягчителя 1. Туда же по трубопроводу 5 через эжектор 12 подают теплоноситель, в данном случае - водяной пар. Вода подогревается до кипения, происходит разложение бикарбонатов кальция и магния, шлам оседает в осадительной зоне 3 термоумягчителя 1, откуда периодически удаляется по трубопроводу 8. Избыточный пар и выделившиеся газы  по трубопроводу 11 поступают в деаэратор 9 выше уровня, на который по трубопроводу 21 поступает перегретый пар, что способствует быстрому их удалению. Умягченная вода по трубопроводу 7 выводится из термоумягчителя 1, при этом с потоком воды выносится и дисперсный шлам. Для его улавливания к трубопроводу 7 подключен инерционный сепаратор 14. После сепарации осветленная вода попадает в деаэратор 9, где поддерживается температура ~104oC и давление ~0,2 ати. Барботаж пара в деаэраторе 9 обеспечивает интенсивное перемешивание кипящей воды. Поскольку рабочий объем деаэратора 9 равен 1,5 - 3,5 рабочего объема термоумягчителя 1, то поступившая в последний частично умягченная вода поддерживается в состоянии кипения 20 - 30 мин, пока переместится от входа до выхода ее из деаэратора 9. В это время идет интенсивное выделение

по трубопроводу 11 поступают в деаэратор 9 выше уровня, на который по трубопроводу 21 поступает перегретый пар, что способствует быстрому их удалению. Умягченная вода по трубопроводу 7 выводится из термоумягчителя 1, при этом с потоком воды выносится и дисперсный шлам. Для его улавливания к трубопроводу 7 подключен инерционный сепаратор 14. После сепарации осветленная вода попадает в деаэратор 9, где поддерживается температура ~104oC и давление ~0,2 ати. Барботаж пара в деаэраторе 9 обеспечивает интенсивное перемешивание кипящей воды. Поскольку рабочий объем деаэратора 9 равен 1,5 - 3,5 рабочего объема термоумягчителя 1, то поступившая в последний частично умягченная вода поддерживается в состоянии кипения 20 - 30 мин, пока переместится от входа до выхода ее из деаэратора 9. В это время идет интенсивное выделение  . В процессе дегазации и происходит завершающая, наиболее глубокая стадия термоумягчения. При этом, если рабочий объем деаэратора 9 меньше, чем 1,5 рабочего объема термоумягчителя 1, то умягченная вода будет удалена из деаэратора ранее, чем закончится наиболее глубокое разложение бикарбонатов, что снижает качество умягчения. Если рабочий объем деаэратора 9 будет больше, чем 3,5 рабочего объема термоумягчителя 1, то увеличивается время нахождения умягчаемой воды в деаэраторе 9, что снижает производительность установки, почти не влияя в дальнейшем на качество умягчения, увеличивается и металлоемкость установки. Выделившийся в деаэраторе 9 шлам оседает в его нижней зоне, в месте расположения шламоуловителя 10, и по трубопроводу 6 через эжектор 12 суспензия мелкодисперсного шлама подается в реакционную зону 2 термоумягчителя 1. Частичцы шлама являются центрами кристаллизации, интенсифицируя процесс. Отбор умягченной воды из деаэратора 9, в целях снижения проскока шлама, осуществляют через шламоограждающий стакан 15. Термоумягченная вода идет в тепловые сети.

. В процессе дегазации и происходит завершающая, наиболее глубокая стадия термоумягчения. При этом, если рабочий объем деаэратора 9 меньше, чем 1,5 рабочего объема термоумягчителя 1, то умягченная вода будет удалена из деаэратора ранее, чем закончится наиболее глубокое разложение бикарбонатов, что снижает качество умягчения. Если рабочий объем деаэратора 9 будет больше, чем 3,5 рабочего объема термоумягчителя 1, то увеличивается время нахождения умягчаемой воды в деаэраторе 9, что снижает производительность установки, почти не влияя в дальнейшем на качество умягчения, увеличивается и металлоемкость установки. Выделившийся в деаэраторе 9 шлам оседает в его нижней зоне, в месте расположения шламоуловителя 10, и по трубопроводу 6 через эжектор 12 суспензия мелкодисперсного шлама подается в реакционную зону 2 термоумягчителя 1. Частичцы шлама являются центрами кристаллизации, интенсифицируя процесс. Отбор умягченной воды из деаэратора 9, в целях снижения проскока шлама, осуществляют через шламоограждающий стакан 15. Термоумягченная вода идет в тепловые сети.

При подпитке парового котла к трубопроводу 7' подключают дополнительный трубопровод 16, по которому часть термоумягченной воды направляется на дополнительное умягчение в катионный фильтр 17, где происходит более глубокое удаление солей кальция. Для охлаждения направляемой в катионный фильтр 17 воды ее пропускают через теплообменник 18, к которому подключают трубопровод 4 для подвода исходной воды, которая служит охлаждающим агентом.

Для предотвращения накипеобразования в теплообменнике 18 в него эжектором 20 подается суспензия шлама, поступающая из осадительной зоны 3 термореактора 1 по дополнительному шламопроводу 19. При этом отвод взвешенного шлама в теплообменник 18 и подвод его в реакционную зону 2 из деаэратора 9 позволяет поддерживать постоянный уровень взвешенного фильтрующего слоя в термоумягчителе 1, что снижает количество шлама, выносимого умягченной водой.

Таким образом, отличительные признаки предлагаемого технического решения в общей совокупности позволяет обеспечить наиболее глубокое разложение бикарбонатов кальция и магния, при этом:

- наличие в составе установки деаэратора, рабочий объем которого составляет 1,5 - 3,5 рабочего объема термореактора и связь их посредством трубопровода для отвода термоумягченной воды, обеспечивает суммарную выдержку при температуре кипения умягченной воды не менее 25 - 30 мин, т.е. время, в течение которого идет разложение максимального количества бикарбонатов. Дальнейшее увеличение времени выдержки нецелесообразно, т.к. снижается производительность установки, а качество термоумягчения почти не увеличивается;

- наличие трубопровода для отвода выпара из термоумягчителя в деаэратор наряду с подводом пара /теплоносителя/ в термоумягчитель позволяет поддерживать постоянное давление и температуру в термоумягчителе и утилизацию в деаэраторе подаваемого в термоумягчитель избыточного пара;

- установка на трубопроводе для отвода умягченной воды инерционного сепаратора позволяет улавливать часть шлама, унесенного умягченной водой;

- наличие в одном из вариантов установки катионного фильтра и теплообменника позволяет использовать часть отводимой воды в тепловые сети термоумягченной воды для подпитки парового котла; при этом подвод в теплообменник шлама снижает накипеобразование в последнем, а одновременный подвод шлама в термоумягчитель и деаэратор и отвод шлама из него посредством дополнительного шламопровода позволяет поддерживать постоянный уровень фильтрующего шламового слоя в термоумягчителе, что снижает уровень фильтрующего шламового слоя в термоумягчителе, что снижает вынос шлама термоумягченной водой.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ водоподготовки отопительных котельных и устройство для его осуществления | 1988 |

|

SU1744366A1 |

| Установка термического умягчения воды | 1981 |

|

SU971825A1 |

| Способ умягчения воды | 1980 |

|

SU929604A1 |

| СПОСОБ ПОЛУЧЕНИЯ ГОРЯЧЕЙ ВОДЫ ИЗ ВЫСОКОМИНЕРАЛИЗОВАННЫХ ВОД | 1991 |

|

RU2014283C1 |

| Устройство для высокотемпературного нагрева морской воды | 1989 |

|

SU1746113A1 |

| УСТАНОВКА ДЛЯ ИСПОЛЬЗОВАНИЯ ТЕПЛА СБРОСНОГО ПАРА И РЕКУПЕРАЦИИ КОНДЕНСАТА | 1997 |

|

RU2147707C1 |

| ТЕПЛОЭЛЕКТРОЦЕНТРАЛЬ С ОТКРЫТОЙ ТЕПЛОФИКАЦИОННОЙ СИСТЕМОЙ | 2004 |

|

RU2261337C1 |

| СПОСОБ ТЕРМОУМЯГЧЕНИЯ И ОБЕЗЖЕЛЕЗИВАНИЯ ВОДЫ | 2001 |

|

RU2225848C2 |

| Способ термохимического умягчения воды | 1980 |

|

SU887478A1 |

| СПОСОБ ДЕГАЗАЦИИ ВОДЫ И ДЕГАЗАТОР | 2005 |

|

RU2278718C1 |

Изобретение относится к области природных вод, а именно к водоумягчительным установкам, и может быть использована для термического умягчения воды, подаваемой в тепловые сети. Установка содержит термоумягчитель с реакционной и осадительной зонами, деаэратор, рабочий объем которого составляет 1,5 - 3,5 рабочего объема термоумягчителя, трубопровод для подачи исходной воды теплоносителя, трубопроводы для отвода умягченной воды из осадительной зоны и подвода суспензии шлама в реакционную зону, сообщенные с деаэратором, и трубопровод для отвода выпара из термоумягчителя в деаэратор. Установка компактна, обеспечивает высокую производительность и глубокое термоумягчение воды, 4 з.п. ф-лы, 2 ил.

| Водоумягчительная установка | 1987 |

|

SU1527182A1 |

| Дегазационная установка | 1985 |

|

SU1353739A1 |

| GB 1294090 A1, 25.10.1972 | |||

| Гидроэлеватор | 1977 |

|

SU640931A1 |

Авторы

Даты

2000-07-20—Публикация

1996-02-01—Подача