(54) УСТАНОВКА ТКРМИЧНСКОГО УМЯГЧЕНИЯ ВОДЫ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ термического умягчения вод с повышенным содержанием сульфата кальция | 1981 |

|

SU977407A1 |

| Способ термического умягчения вод с повышенным содержанием сульфата кальция | 1980 |

|

SU891584A1 |

| Способ очистки минерализованныхВОд | 1979 |

|

SU823315A1 |

| Способ очистки сточных вод | 1978 |

|

SU747825A1 |

| Способ переработки сточных вод | 1980 |

|

SU891585A1 |

| Способ термического умягчения природных вод | 1979 |

|

SU791643A1 |

| СПОСОБ ОБРАБОТКИ МИНЕРАЛИЗОВАННОЙ ВОДЫ | 1991 |

|

RU2033390C1 |

| Способ очистки сточных вод про-МышлЕННыХ КОТЕльНыХ | 1979 |

|

SU812728A1 |

| Способ водоподготовки отопительных котельных и устройство для его осуществления | 1988 |

|

SU1744366A1 |

| ОПРЕСНИТЕЛЬНАЯ УСТАНОВКА И ЕЕ ТЕРМОУМЯГЧИТЕЛЬ | 2014 |

|

RU2554720C1 |

1

Изобретение относится к термическому умягчению природных и сточных вод, содержание сульфата кальция в которых близко к насыщению, и может быть использовано для умягчения обработанных известью морских и сернокислых сточных вод промь шлег)ных предприятий.

Известна установка термохимического умягчения морской воды, включающая последовательно размещенные по.цогреватель, дозатор реагентов, термоумягчитель, расширители, механические и катионные фильтры и охладитель выпара, соединен 1ые паропроводами и трубопроводами обрабатываемой и умягченной воды 1.

Основным недостатком этой установки является значительный расход naps на смешивающий нагрев известкованной водь, так как поверхностный ее нагрев ограничен началом образования отложений сульфата капьция при температуре выше 60-70° С.

Наиболее близкой к федлагаемои но тех11ической сущности и достигаемо.му результату является многоступенитая установка термического умягчения нейтрализованных промывных вод сернокислого травления, включающая несколько последовательно соед11ненных ступеней термоумягчителя, расширители, насосы для перекачивания воды из одной ступени термоумягчителя в другую, соединенные трубопроводами обрабатываемой и умягченной воды, паропроводами, конденсатопроводами и шламопровода га 2.

Недостатком этой установки является значительный расход пара на смешивающий подогрев воды в последней ступени термоумягтателя. Конденсат этого пара теряется.

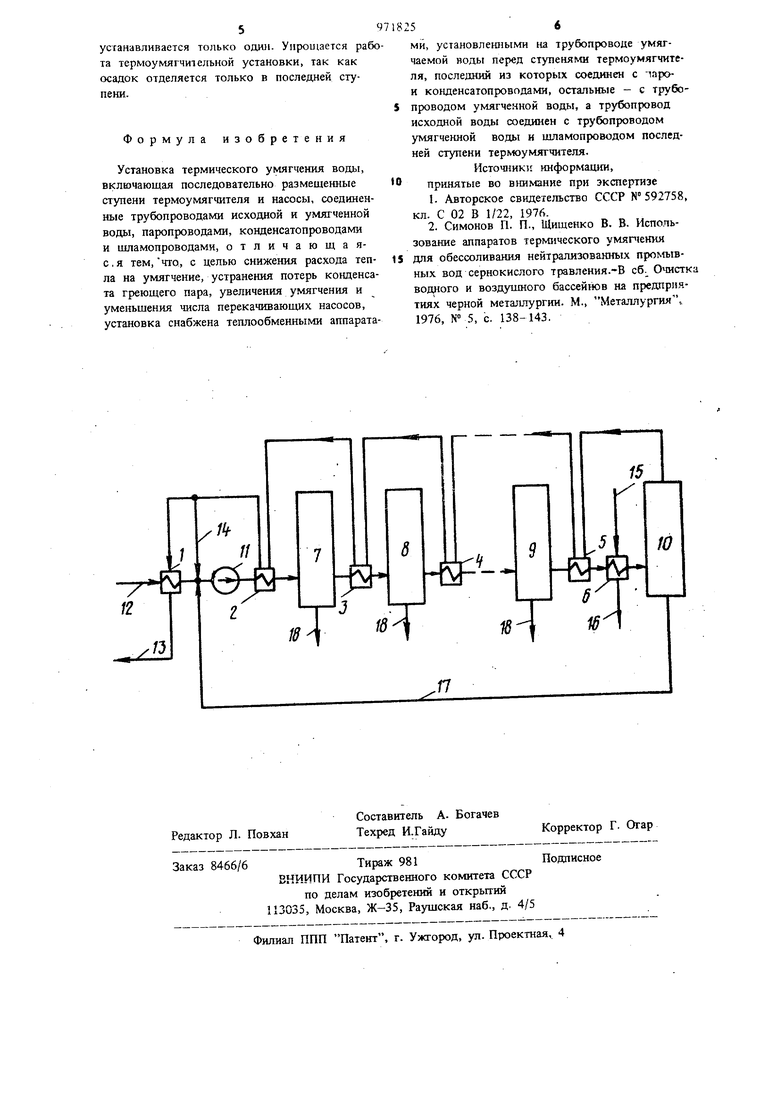

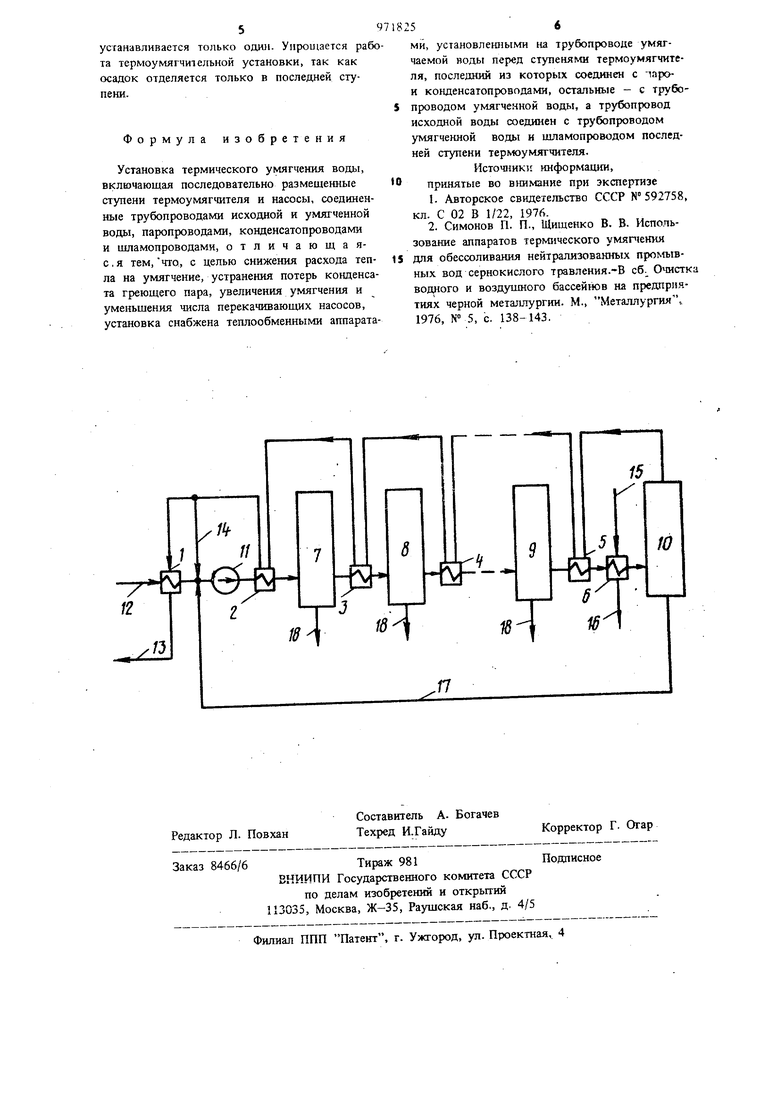

Крю.ме того, смешиваюицш нагрев умя1чаемой воды паром от 60-70° С до температуры термического умягчителя приводит к ее разбавлению конденсатом, что уве.личивает общее количество умягченной воды и снижает эффект термического умягчения. При упариваШ1И умягченной воды в расширителях концентраш1я сульфата кальция возрастает, что дополнительно снижает эффект умягчения. Для подачи воды из одной ступени термоумягчителя в другую необходимы наоось перед каждой ступенью. Цепью изобретения является снижение рас-; хода тепла на умягче П е, устранение потерь конденсата греющего пара, увеличение степени уг11ягчения воды к уменьшите числа перекачивающих, насосов. Поставлениая цель достигается тем, что установка, включающая последовательно соедшшнные ступени термоумягчителя и насосы coezyiHCHHbie трубопроводами исходной и умяг ченной воды, паропроводами ,конденсатопровод ми и шламонроводами, снабжена теплообмен 1ыми аппаратами, установленныг. вв трубопроводе умягчаемой воды перед ступенями турмоумягчителя, последний из которых соединен с паре- и конденсатопроводами, осталь ные - с трубопроводом умягченной воды, а трубопровод исходной воды соединен с трубопроводом умягченной воды и шламопро водом последней ступени термоумягчителя. На чертеже ..представлена схема установки термического умягчения воды. Установка состоит из водоводяных 1-5 и пароводяного 6 теплообменников, термоумягштелей 7-10, насоса 11, трубопровода 12 исходной воды, трубопроводов 13 и 14 термоумягченной воды, паропровода 15, конденсатопровода 16 и шламоортводов 17 и 18. Установка работает следующим образом. Иехо.Ецтую воду нагревают в теплообменнике 1 до начала накипеобразования и смещив юг с частью умягченной воды, подаваемой по трубопроводу 14, и ш.памом из ).иламопровода 17. Смесь насосом 11 прокачивают через теплообменник 2, нагревают до ПО- 125° С и пропускают через слой ангидрита сульфата кальция в первой ступени термоумя чителя 7. Умягченн}ю воду вместе с вьщелив 11ШМСЯ осадком снова нагревают в теплообмен}гике 3 до насыщения по нолугидрату, пропускают через слой ангидрита в ступени 8 и т.д. В теплообменнике 6 воду нагревают паром, подаваемым по паропроводу 15, д,о 1 асыщснкя по пояугидрату, пропускают через слой ашидрита в ступени 10, отделяют 01 осадка и охлаждают в теплообменниках 5-1 и по трубопроводу 13 направляют потре бггелю. Избыточное количество апгндрита удаляют в виде наиболее крупных кристаллов из каж дой ступепя термоумяг1штеля самостоятель ;о ;1.й.1..топроводам 18. ,1пература воды в первой ступени термо умягмителя ПО-125 0 выбрана потому, что ПГИ более низкой температуре кристаллизаш{я ан-пдрита протекает крайне медленно, а при более высокой температуре сильно увеличивается расход умягченной воды на разбаилеле ьт.ходнок водь: , оГхгепечения безнакипого ргхсима рабо.гы теплообменника 2. За определяющую выбрана растворимость олу гидрата, так как результаты многочисeiLHbix исследований и опыт эксплуатации еплообменников в подобных условиях покаывают, что при температуре выше 100° С ульфат кальция кристаллизуется на поверхности только при его кондентрации, превышащей растворимость полуводной модификации в данных физико-химических условиях. Рсциркулящ1я шлама из последней ступени термоумягчителя в первую обеспеивает постоянное пополнение контактного слоя во всех ступенях термоумягчителя наиболее мелкими кристаллами ангидрита, oблaдaющи {и наибольшей удельной поверхностью. Эти кристаллы, двигаясь вместе с водой через все ступени термоумягчителя, увели швают эффект ее умягчения. Постепенно они укрупняются, оседают в одной из промежуточных ступеней термоумягчителя и удаляются при продувке. Параллельно протекает процесс механического разрущения кристаллов ангидрита сульфата кальция с образованием мелких зародыщей, уносимых умягчаемой водой из взвещенного слоя. П р и м е р. Нейтрал:изованные промывные воды сернокислого травления после осветления имеют следующШ1 состав, г/кг: кальций 0,57; натрий 0,092; сульфаты 1,368; хлориды 0,142, o6ujee солесодержание 2,172. Температура воды 10° С, количество 80 м/ч. Воду нагревают до 70° С, смешивают с 54,2 м /ч умягченной воды, нагревают до 112 С, пропускают через слой ангидрита, снижают содержшше кальция до 0,28 г/кг, нагревают до 125° С, пропускают через слой ангидрита, снижают содержание кальция до 0,174 г/кг, нагревают до 145° С, пропускают через слой ангидрита, снижают содержание кальция до 0,096 г/кг, нагревают до 159° С за счет тепла умягченной воды, а затем до 170° С за счет тепла пара, и пропускают через слой ангидрита, отделяют от осадка и получают 134,2 умягченной воды следующего состава, г/кг: кальций 0,05; натрий 0,092; сульфаты 0,12; хлориды 0,142; общее солесодержание 0,404. Воду охлаждают до 88°С; 54,2 смешивают с подогретой исходной водой, а 80 м/ч доохлаждают до 28° С и направляют на промывку изделий после травления серной кислотой. В предлагаемом способе в сравнетгии с прототипом расход тепла уменьшается в 1,6 раза, эффект умягчения увеличивается в 1,14 раза, устраняются потери конденсата, и вместо четырех перекачивающих насосов

54718;

устанавливается только один. Упрощается работа термоумягчительной установки, так как осадок отделяется только в последней ступени.

Формула изобретения

Установка термического умягчения воды, включающая последовательно размещенные

ступени термоумягчителя и насосы, соединенные трубопроводами исходной и умягченной воды, паропроводами, конденсатопроводами и щламопроводами, отличающаяс.я тем,«гто, с целью снижения расхода тепла на умягчение, устранения потерь ковденсата греющего пара, увеличения умягчения и уменьшения числа перекачивающих насосов, установка снабжена теплообменными аппарата:56

ми, установленными на трубопроводе умягчаемой воды перед ступенями термоумягчителя, последний из которых соединен с lapoи ковденсатопроводами, остальные - с трубопроводом умягченной воды, а трубопровод исходной воды соединен с трубопроводом умягченной воды и щламопрюводом последней ступени теркюумягчителя.

Источники информащш, пр1шятые во внимание при экспертизе

кл. С 02 В 1/22, 1976.

Авторы

Даты

1982-11-07—Публикация

1981-04-03—Подача