Изобретение относится к нефтедобывающей промышленности, в частности к глушению скважин специальными жидкостями перед проведением подземных ремонтов.

Известны составы жидкостей глушения скважин (ЖГС), представляющие собой концентрированные водные растворы хлоридов кальция (CaCl2), цинка (ZnCl) магния (MgCl2), олова (SnCl2), или концентрированные водные растворы нитратов натрия (NaNO3) или кальция (Ca(NO3)2), или концентрированные водные растворы фосфатов калия (K3PO4) или натрия (Na3PO4), а также водный раствор жидкого стекла (силиката натрия) (Блажевич В.А., Умрихина Е.Н., Уметбаев В.Г. Ремонтно-изоляционные работы при эксплуатации нефтяных месторождений. - М., Недра, 1981 г., стр. 192).

Использование концентрированных водных растворов неорганических солей приводит к уменьшению проницаемости пород призабойной зоны скважины, и резкому увеличению насыщенности пласта водой, и снижению относительной фазовой проницаемости пласта по нефти. При смешении используемых водных растворов солей с пластовыми водами происходит нарушение химического равновесия и выпадение солей, а при взаимодействии с водочувствительными породослагающими минералами - изменение их объема и пористости пласта. К отрицательным факторам вышеуказанных ЖГС следует отнести высокую поглощающую способность пластов по отношению к неструктурированным водным растворам. Иногда их расход на глушение одной скважины превышает ее объем в 10 и более раз. Кроме затрат времени и средств на ремонт скважин, это увеличивает вероятность выброса скважинной жидкости на поверхность ввиду снижения противодавления на пласт. Кроме того, использование в качестве ЖГС концентрированных водных растворов неорганических солей ускоряет течение коррозионных процессов скважинного оборудования и во многих случаях способствует течению микробиологических процессов с заражением призабойной зоны пласта сульфатредуцирующими и другими видами бактерий (см. Ковалев Л.А., Галян Н.Н. Снижение фильтруемости рабочей жидкости в призабойную зону пласта при глушении скважин. -М., изд. ВНИИЭгазпром., 1985 г.).

Известны составы для глушения скважин, представляющие собой гидрофобные эмульсионные системы, т.е. системы, где в качестве дисперсионной среды используют неполярные жидкости (нефть или продукты ее переработки), а дисперсной фазой является эмульгированная пресная или пластовая вода или водный концентрированный раствор хлористого кальция. В качестве стабилизатора обратных эмульсий используют специальные эмульгирующие добавки, такие, например, как 6ЭС-2, нефтехим-1, САМД-1 и др. Возможность регулирования плотности и структурно-реологических свойств обратных эмульсий в широких пределах путем варьирования плотностью и концентрацией дисперсной фазы, небольшие расходы и низкое коррозионное и абразивное воздействие на нефтепромысловое оборудование, отсутствие отрицательного влияния на фильтрационную характеристику призабойной зоны пласта, низкая стоимость и доступность компонентов для приготовления обратной эмульсии делают составы для глушения скважин на их основе, по мнению многих исследователей, наиболее перспективными (см. Орлов Г.А., Кендис М. Ш., В.Н. Глущенко Применение обратных эмульсий в нефтедобыче. М., "Недра", 1991 г., стр. 147-160).

Основной недостаток обратных эмульсий - невысокая седиментационная и агрегативная устойчивость во времени, особенно при повышенных температурах (80-100oC).

Известен состав и способ приготовления обратных эмульсий для добычи нефти (Патент РФ N 2126082, 10.02.1999), включающий масляную фазу, воду, эмульгатор, содержащий эмульгирующий компонент и растворитель, отличающийся тем, что в качестве эмульгирующего компонента используют сырую тяжелую асфальтосмолистую нефть с высоким - не менее 100 мкг/г - содержанием металло-порфириновых комплексов. Высокая, практически неограниченная во времени, седиментационная и агрегативная устойчивость обратной эмульсии, получаемой данным способом, достигается за счет выравнивания плотностей водной и масляной фаз (путем растворения в масляной фазе определенного количества реагента АПК, плотность которого в 1,5-1,6 раз превышает плотность водной фазы) и за счет значительного содержания (5,0-25,0 мас.%) в составе выше указанного эмульгирующего компонента.

Недостаток данного способа и состава приготовления обратных эмульсий - высокий расход эмульгирующего компонента и нецелесообразность его применения для эмульгирования пластовых вод и концентрированных водных растворов солей. Поскольку с повышением минерализации и соответственно плотности эмульгируемой водной фазы, для выравнивания плотностей фаз необходимо добавлять большее количество реагента АПК в масляную фазу. Это, в свою очередь, приводит к изменению в масляной фазе состояния эмульгирующего компонента - асфальто-смолистых и металло-порфириновых комплексов, т.е. переводу их из коллоидно-дисперсного в молекулярно-растворенное состояние, при котором их свойства как стабилизатор эмульсий обратного типа резко снижаются (см. Позднышев Г.Н. Стабилизация и разрушение нефтяных эмульсий. М., "Недра", 1982, стр. 162-172).

Наиболее близким аналогом является состав жидкости для глушения скважин на основе обратной эмульсии, содержащий углеводородную дисперсионную среду - углеводородную жидкость - газовый конденсат или дизельное топливо, эмульгатор - отход производства ланолина - кислоты шерстного жира, обработанные триэтаноламином, и дисперсную фазу - аммонизированный водный раствор нитрата кальция (SU 1808858 А1, опубл. 15.04.1993).

Наиболее близким аналогом в части способа является способ приготовления жидкости для глушения скважин на основе обратной эмульсии, содержащей указанные выше углеводородную дисперсионную среду, эмульгирующий компонент и дисперсионную фазу, путем их последовательного смешения и перемешивания в течение 5 минут (SU 1808858 А1, 15.04.1993).

Недостатком данного состава и способа является низкая (0,2-3 ч при 100oC и 5-135 ч при 20oC) седиментационная и агрегативная устойчивость эмульсии при концентрации эмульгатора в составе менее 0,3 мас.% и превращение эмульсии в практически нетекучее состояние при концентрации эмульгатора выше 0,5 мас. % и содержании водной фазы более 50 мас.%. Кроме того, использование в качестве углеводородной жидкости газового конденсата повышает взрыво- и пожароопасность процесса приготовления обратных эмульсий.

Цель изобретения - упрощение процесса и снижение пожаро- и взрывобезопасности способа приготовления обратных эмульсий, используемых в качестве жидкостей для глушения скважин.

Поставленная цель достигается тем, что в составе жидкости для глушения скважин на основе обратной эмульсии, содержащем углеводородную дисперсионную среду, эмульгирующий компонент и дисперсную фазу, в качестве углеводородной дисперсионной среды используют жидкий нефтепродукт с температурой вспышки не ниже +50oC, с плотностью не менее 830 кг/м3, температурой застывания не выше -45oC и вязкостью при 20oC не более 3,5 мПа•с, в качестве эмульгирующего компонента - сырую, разгазированную, необработанную реагентом-деэмульгатором тяжелую асфальто-смолистую нефть с высоким - не менее 100 мкг/г содержанием металло-порфириновых комплексов в количестве 1,0-5,0 мас.%, а в качестве дисперсной фазы пресную и/или пластовую воду или насыщенные водные растворы солей различной плотности в количестве, до ее содержания, равного 70 об.%. При такой концентрации дисперсной фазы в агрегативно-устойчивой обратной эмульсии имеет место плотная упаковка глобул, имеющих форму шара, и исключается какое-либо седиментационное расслоение данной эмульсии (см. Токунов В.И. , Хейфец И. Б. , Гидрофобно-эмульсионные буровые растворы. М., "Недра", с. 25), а структурно-реологические свойства (условная вязкость по СПВ-5) обратной эмульсии, независимо от изменения ее плотности, сохраняются на уровне 50-150 с.

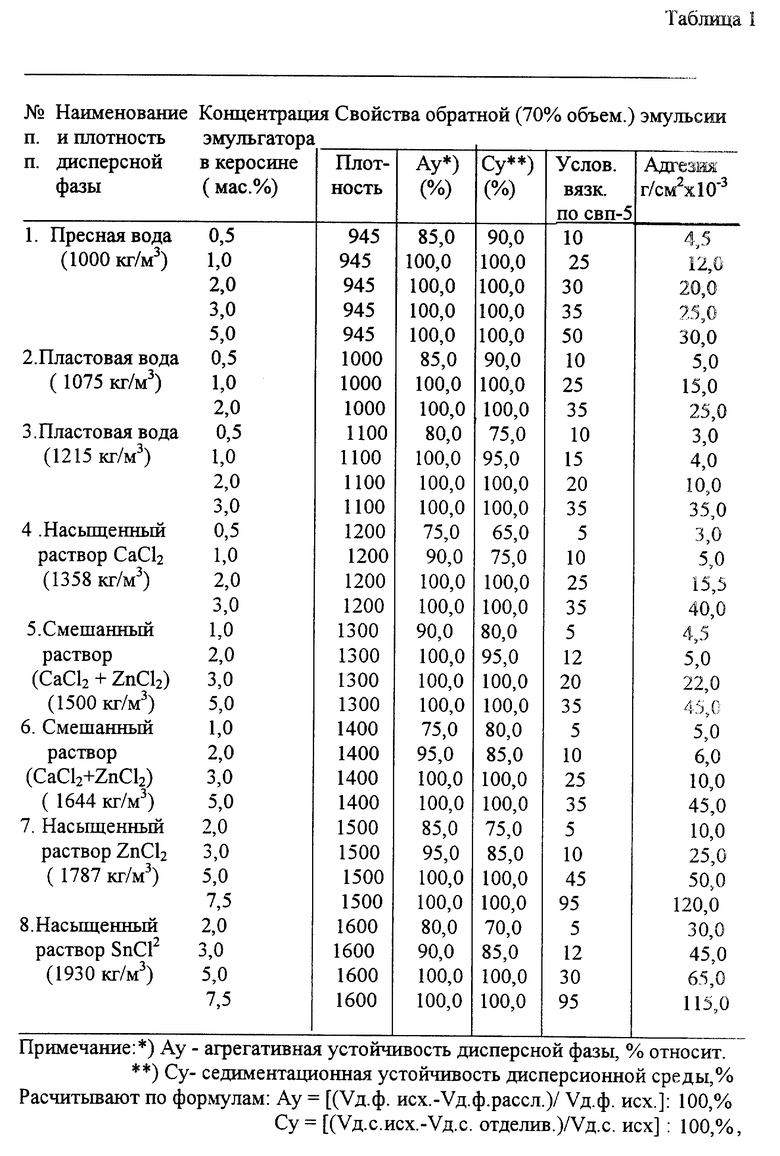

Как следует из данных, приведенных в табл. 1, при содержании в углеводородной дисперсионной среде эмульгирующего компонента менее 1,0 мас.% не достигается 100%-ная агрегативная устойчивость образующейся 70% обратной эмульсии. Чтобы обеспечить 100%-ную агрегативную устойчивость данной эмульсии содержание эмульгирующего компонента в углеводородной дисперсионной среде должно быть в пределах 1,0 - 5,0 мас.%. При этом, с повышением плотности дисперсной фазы от 1000 кг/м3 до 2000 кг/м3 содержание эмульгирующего компонента в углеводородной дисперсионной среде увеличивается в пределах 1,0-5,0 мас.%. Повышение концентрации эмульгирующего компонента более 5,0 мас.% нецелесообразно, т.к. при 100% агрегативной устойчивости образующейся обратной эмульсии избыточное содержание в системе эмульгирующего компонента приводит к значительному увеличению адгезионных и структурно-механических свойств обратной эмульсии, что осложняет ее практическое использование в качестве жидкости для глушения скважин.

Поставленная цель достигается также тем, что в способе приготовления жидкости для глушения скважин на основе обратной эмульсии, содержащей углеводородную дисперсионную среду, эмульгирующий компонент и дисперсную фазу, при приготовлении состава жидкости, указанного выше, в указанной углеводородной дисперсионной среде растворяют указанный эмульгирующий компонент и затем постепенно эмульгируют указанную дисперсную фазу, приготовленную с плотностью, рассчитанной по формуле:

ρд.ф = (ρэм-ρугл•0,3):0,7, кг/м3,

где ρд.ф - плотность дисперсной фазы, кг/м3;

ρэм - плотность эмульсии (заданная), кг/м3;

ρугл - плотность углеводородной дисперсионной среды, кг/м3, с получением обратной эмульсии заданной плотности.

Анализ известных составов жидкостей для глушения скважин на основе обратных эмульсий показал, что использование в качестве эмульгирующего компонента сырой, разгазированной, не обработанной деэмульгатором тяжелой асфальто-смолистой нефти с содержанием металло-порфириновых компонентов более 100 мкг/г в количестве 1-5 мас.%, и способ приготовления обратных эмульсий с постоянным 70% объемным содержанием дисперсной фазы, обеспечивающим сохранение 100% агрегативной и седиментационной устойчивости при сохранении условной вязкости в пределах 50-150 с формулой расчета плотности дисперсной фазы, упрощающей способ приготовления обратных эмульсий с заданной плотностью - неизвестны.

Таким образом, предлагаемый состав и способ приготовления обратных эмульсий в качестве жидкости для глушения скважин на углеводородной основе придает ей новые свойства, что позволяет сделать вывод о наличии изобретательского уровня.

Жидкость для глушения скважин заданной плотности готовится следующим образом.

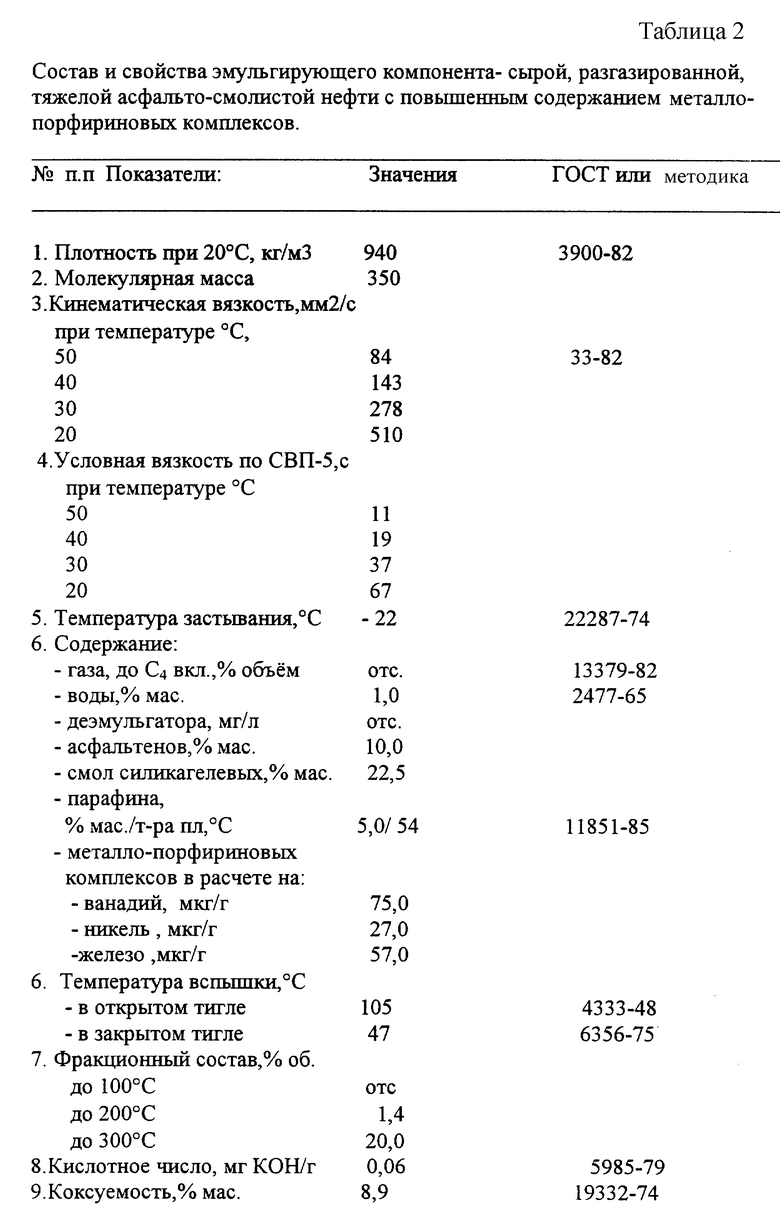

- в углеводородной жидкости плотностью не ниже 830 кг/м3, температурой застывания не выше - 45oC, температурой вспышки не ниже +50oC и вязкостью при 20oC не более 3,5 мПа•с растворяют 1,0-5,0 мас.% эмульгирующего компонента, представляющего собой сырую, высоковязкую, разгазированную асфальто-смолистую нефть, состав и физико-химическая характеристика которой приведена в табл. 2. В полученном углеводородном коллоидно-дисперсном растворе эмульгатора с помощью специального механического диспергатора эмульгируют путем постепенного доведения объема дисперсной фазы до 70 об.% пресную или пластовую воду или водный раствор солей с рассчитанной по формуле (1) плотностью.

Контроль за процессом приготовления обратной эмульсии заданной плотности осуществляют путем определения фактической плотности получаемой эмульсии и, если это необходимо, регулируют путем варьирования плотности эмульгируемой дисперсной фазы.

Технологические свойства полученных обратных эмульсий, используемых в качестве жидкости для глушения скважин, оценивают по результатам определения их плотности (весовым методом), условной вязкости по СВП-5 при температуре 20oC (по времени истечения, в с), агрегативной и седиментационной устойчивости по объему отстоявшейся дисперсионной среды или выделившейся дисперсной фазы (в относ.%) при времени отстаивания системы в течение 30 суток при температурах 20oC и 100oC.

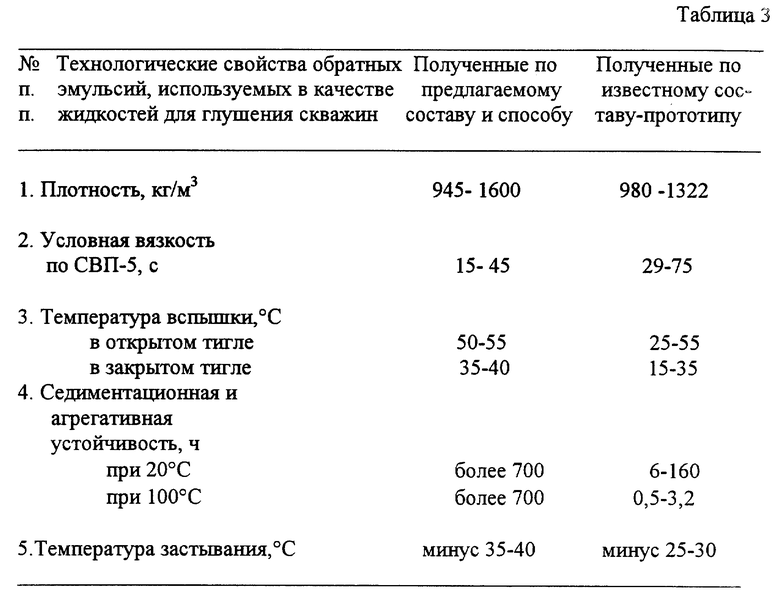

Приведенные в табл. 3 технологические свойства обратных эмульсий, используемых в качестве жидкостей для глушения скважин, полученных по предлагаемому составу и способу, выгодно отличают их от аналогичных свойств обратных эмульсий, полученных по известному составу-прототипу.

Пример 1.

Необходимо приготовить 1 м3 жидкости для глушения скважины плотностью 1000 кг/м3 на основе углеводородной жидкости (керосина) плотностью 830 кг/м3.

По формуле (1) определяют, что для приготовления обратной эмульсии с данной плотностью, плотность дисперсной фазы должна быть:

(1000 - 0,3 • 830): 0,7 = 1073 кг/м3.

Такую плотность водной дисперсной фазы обычно получают путем смешения в определенной пропорции пресной и пластовой воды.

Для приготовления 1 м3 жидкости для глушения скважин на углеводородной основе плотностью 1000 кг/м3 берут 300 л (или 300 • 0,830 = 249 кг) керосина, растворяют в нем 2,5 кг (1,0 мас.%) эмульгирующего компонента и затем в полученном углеводородном коллоидно-дисперсном растворе эмульгатора постепенно диспергируют 700 л (или 700 • 1,073 = 751 кг) минерализованной воды плотностью 1073 кг/м3.

Пример 2. Необходимо приготовить 1 м3 жидкости для глушения скважины плотностью 1100 кг/м3 на основе углеводородной жидкости (керосина) с плотностью 830 кг/м3.

По формуле (1) определяют, что в данном случае плотность дисперсной фазы должна быть: (1100-0,3 • 830): 1215 кг/м3.

Такую плотность имеют некоторые высокоминерализованные пластовые воды или 15-30 мас.% растворы хлорида кальция.

Для приготовления 1 м3 жидкости для глушения скважины с плотностью 1100 кг/м3 на углеводородной основе берут 300 л (или 249 кг) керосина, растворяют в нем 2,5 кг (1,0 мас.%) эмульгирующего компонента и в полученном коллоидно-дисперсном углеводородном растворе постепенно диспергируют-700 л (или 700 • 1,215 = 850 кг)- водный раствор хлорида кальция плотностью 1215 кг/м3.

Пример 3.

Необходимо приготовить 1 м3 жидкости для глушения скважины с плотностью 1200 кг/м3

По формуле (1) определяют, что в данном случае плотность дисперсной фазы должна быть: (1200-0,3 • 830):0,7 = 1358 кг/м3. Такую плотность имеет насыщенный (40 мас.%) водный раствор хлорида кальция. Поэтому, для приготовления 1 м3 жидкости для глушения скважины с плотностью 1200 кг/м3 на углеводородной основе берут 300 л (или 249 кг) керосина, растворяют в нем 5,0 кг (2,0 мас. %) эмульгирующего компонента и в полученном коллоидно-дисперсном углеводородном растворе постепенно диспергируют 700 л (или 700 • 1:358 = 950 кг) насыщенного раствора хлорида кальция плотностью 1358 кг/м3.

Пример 4.

Необходимо приготовить 1 м3 жидкости для глушения скважины плотностью 1300 кг/м3. По формуле (1) определяют, что в данном случае плотность дисперсной фазы должна быть:

(1300 - 0,3 • 830): 0,7 = 1500 кг/м3.

Такую плотность дисперсной фазы готовят путем смешения насыщенных водных растворов хлорида кальция (плотность 1358 кг/м3) и нитрата кальция (плотность 1600 кг/м3). Поэтому для приготовления 1 м3 жидкости для глушения скважины на углеводородной основе берут 300 л (или 249 кг) керосина, растворяют в нем 5,0 кг (2,0 мас.%) эмульгирующего компонента и в полученном углеводородном коллоидно-дисперсном растворе эмульгатора постепенно диспергируют - 700 л (или 700 • 1500 = 1050 кг) - смесь насыщенных водных растворов хлорида и нитрата кальция плотностью 1500 кг/м3.

Пример 5.

Необходимо приготовить 1 м3 жидкости для глушения скважины плотностью 1400 кг/м3. По формуле (1) определяют, что в данном случае плотность дисперсной фазы должна быть:

(1400 - 0,3 • 830): 0,7 = 1644 кг/м3.

Такую плотность дисперсной фазы целесообразно готовить путем смешения насыщенных водных растворов нитрата кальция (плотность 1600 кг/м3) и хлорида цинка (плотность 1800 кг/м3). Поэтому, для приготовления 1 м3 жидкости для глушения скважин на углеводородной основе берут 300 л или 249 кг керосина, растворяют в нем 7,5 кг (3,0 мас.%) эмульгирующего компонента и в полученном углеводородном коллоидно-дисперсном растворе эмульгатора постепенно диспергируют 700 л (или 700 • 1644 = 1150 кг) дисперсной фазы - смеси насыщенных водных растворов нитрата кальция и хлорида цинка плотностью 1644 кг/м3.

Пример 6.

Необходимо приготовить 1 м3 жидкости для глушения скважин с плотностью 1500 кг/м3. По формуле (1) определяют, что в данном случае плотность дисперсной фазы должна быть: (1500 - 0,3 • 830): 0,7 = 1787 кг/м3.

Такую плотность имеет насыщенный водный раствор хлорида цинка. Поэтому для приготовления 1 м3 жидкости для глушения скважин на углеводородной основе берут 300 л (или 249 кг) керосина, растворяют в нем 10 кг (5,0 мас.%) эмульгирующего компонента и в полученном углеводородном коллоидно-дисперсном растворе эмульгатора постепенно диспергируют 700 л или 700 • 1787 = 1251 кг дисперсной фазы, представляющей собой насыщенный водный раствор хлорида цинка плотностью 1787 кг/м3.

Пример 7.

Необходимо приготовить 1 м3 жидкости для глушения скважин с плотностью 1600 кг/м3. По формуле (1) определяют, что в данном случае плотность дисперсной фазы должна быть:

(1600 - 0,3 • 830): 0,7 = 1930 кг/м3.

Такую плотность (около 2000 кг/м3) имеет насыщенный водный раствор хлорида олова. Поэтому, для приготовления 1 м3 жидкости для глушения скважины на углеводородной основе берут 300 мл (или 249 кг) керосина, растворяют в нем 10 кг (5,0 мас.%) эмульгирующего компонента и в полученном углеводородном растворе эмульгатора постепенно диспергируют 700 л или 700 • 1930 = 1351 кг дисперсной фазы, представляющей собой насыщенный раствор хлорида олова. Однако дефицитность и высокая стоимость SnCl2 делают проблематичным возможность широкого использования данного реагента для приготовления жидкости для глушения скважины на углеводородной основе предложенным способом с плотностью 1600 кг/м3.

Применение в качестве реагентов для приготовления дисперсной фазы с плотностью выше 2000 кг/м3 других, более тяжелых водорастворимых солей, например бромидов или йодидов натрия, калия, кальция, нереально из-за их еще более высокой стоимости, чем стоимость хлорида олова.

Поэтому, область применения предлагаемого состава и способа приготовления жидкостей для глушения скважин на углеводородной основе следует ограничивать приготовлением обратных эмульсий с диапазоном плотности от 945 кг/м3 (где в качестве дисперсной фазы используют пресную воду) до плотности 1500 кг/м3 (где в качестве дисперсной фазы используют насыщенный водный раствор хлорида цинка).

Предлагаемые состав и способ приготовления жидкости для глушения скважин по сравнению с прототипом обладают более высокой агрегативной и седиментационной устойчивостью и повышенной плотностью, не содержат в качестве утяжелителя твердой фазы, что исключает кольматацию пор пласта твердыми частицами.

Использование в качестве углеводородной дисперсионной среды в количестве не более 30 об.% жидкого нефтепродукта с температурой вспышки не ниже +50oC, плотностью не менее 830 кг/м3, температурой застывания не выше -45oC и вязкостью при 20oC не более 3,5 мПа•с (например, керосина или дизельного топлива марки ДЗ) позволяет, по сравнению с использованием газового конденсата по прототипу, до минимума снизить пожаро- и взрывоопасность способа приготовления обратной эмульсии предлагаемым способом при одновременном выдерживании ее таких необходимых технических характеристик как условная вязкость и температура застывания.

Состав и способ относятся к нефтедобывающей промышленности, в частности к глушению скважин специальными жидкостями перед проведением подземного ремонта. Техническим результатом является снижение пожаро- и взрывобезопасности способа приготовления эмульсий обратного типа в качестве жидкостей для глушения скважин и упрощение способа. Состав жидкости для глушения скважин на основе обратной эмульсии в качестве дисперсионной среды содержит жидкий нефтепродукт с температурой вспышки не ниже +50°С, плотностью не менее 830 кг/м3, температурой застывания не выше -45°С и вязкостью при 20°С не более 3,5 мПа•с, в данном нефтепродукте в качестве эмульгирующего компонента растворяют сырую, разгазированную, не обработанную деэмульгатором тяжелую асфальтосмолистую нефть с высоким - не менее 100 мкг/г - содержанием металло-порфириновых комплексов, в количестве 1,0-5,0 мас.%, после чего в полученном углеводородном коллоидно-дисперсном растворе постепенно эмульгируют пресную и/или пластовую воду или водные растворы солей различной плотности в количестве до постоянного, равного 70 об.% содержания дисперсной фазы в образующейся обратной эмульсии, при этом расчет плотности дисперсной фазы осуществляют по формуле ρд.ф = (ρэм-ρугл•0,3) : 0,7 кг/м3, где ρугл - плотность углеводородной дисперсионной среды, кг/м3; ρэм - плотность эмульсии (заданная), кг/м3, с получением обратной эмульсии заданной плотности. 2 с.п. ф-лы, 3 табл.

ρд.ф.= (ρэм.-ϕугл.×0,3):0,7,кг/м3,

где ρд.ф.- плотность дисперсной фазы, кг/м3;

ρэм.- плотность эмульсии (заданная), кг/м3;

ϕугл.- плотность углеводородной дисперсионной среды, кг/м3,

с получением обратной эмульсии заданной плотности.

| Эмульсионный состав для обработки скважин | 1990 |

|

SU1808858A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЖИДКОСТИ ГЛУШЕНИЯ НЕФТЯНЫХ СКВАЖИН | 1992 |

|

RU2082878C1 |

| RU 2058989 C1, 27.04.1996 | |||

| ЖИДКОСТЬ ДЛЯ ГЛУШЕНИЯ СКВАЖИН | 1993 |

|

RU2071551C1 |

| SU 924083 A, 30.04.1982 | |||

| Инвертный эмульсионный буровойРАСТВОР | 1979 |

|

SU834094A1 |

| Способ получения обратной эмульсии для глушения скважин | 1988 |

|

SU1696453A1 |

| US 4306980 A, 22.12.1981 | |||

| СПОСОБ ВВОДА МОДИФИЦИРУЮЩИХ ДОБАВОК В РАСПЛАВЛЕННЫЙ МЕТАЛЛ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2506319C1 |

Авторы

Даты

2000-07-20—Публикация

1999-03-09—Подача