Универсальная гидравлическая зажимная установка (стенд) предназначена для позиционирования, удержания и герметизации фланцевой трубопроводной арматуры и других устройств с фланцевым типом присоединения в процессе сервисного обслуживания, ремонта и испытаний.

В ходе сервисного обслуживания трубопроводной арматуры (ТПА) производятся её испытания в соответствии с ГОСТ 33257-2015, либо в соответствии с иными стандартами в зависимости от страны изготовителя ТПА и внутренних стандартов эксплуатирующей организации, как правило, дополняющие требования ГОСТ 33257-2015. Согласно ГОСТ 24856-2014 - «АРМАТУРА ТРУБОПРОВОДНАЯ Термины и определения» выделяют:

- вид арматуры (Классификационная единица, характеризующая функциональное назначение арматуры):

1. запорная арматура: Арматура, предназначенная для перекрытия потока рабочей среды с определенной герметичностью, 2. обратная арматура (арматура обратного действия): Арматура, предназначенная для автоматического предотвращения обратного потока рабочей среды, 3. предохранительная арматура: Арматура, предназначенная для автоматической защиты оборудования и трубопроводов от недопустимого превышения давления посредством сброса избытка рабочей среды,

4. распределительно-смесительная арматура: арматура, предназначенная для распределения потока рабочей среды по определенным направлениям или для смешивания потоков. Если арматура предназначена только для распределения или только для смешивания, то такая арматура называется «Распределительная арматура» или «Смесительная арматура» соответственно. 5. регулирующая арматура (дроссельная арматура-, дроссельно-регулирующая арматура; исполнительное устройство): Арматура, предназначенная для регулирования параметров рабочей среды посредством изменения расхода или проходного сечения, 6. разделительная арматура (фазоразделительная арматура): арматура, предназначенная для разделения рабочих сред, находящихся в различных фазовых состояниях, или с различной плотностью, 7. отключающая арматура: Арматура, предназначенная для перекрытия потока рабочей среды при превышении заданной величины скорости ее течения за счет изменения перепада давления на чувствительном элементе, либо в случае изменения заданной величины давления

- тип арматуры (Классификационная единица, характеризующаяся направлением перемещения запирающего или регулирующего элемента относительно потока рабочей среды и определяющая основные конструктивные особенности арматуры):

1. задвижка: Тип арматуры, у которой запирающий или регулирующий элемент перемещается перпендикулярно к оси потока рабочей среды, 2. клапан (вентиль): Тип арматуры, у которой запирающий или запирающий элемент перемещается параллельно оси потока рабочей среды, 3. кран: Тип арматуры, у которой запирающий или регулирующий элемент, имеющий форму тела вращения или его части, поворачивается вокруг собственной оси, произвольно расположенной по отношению к направлению потока рабочей среды, 4. дисковый затвор (заслонка; поворотный затвор, поворотно-дисковый затвор): Тип арматуры, у которой запирающий или регулирующий элемент имеет форму диска, поворачивающегося вокруг оси, перпендикулярной или расположенной под углом к направлению потока рабочей среды. Также существуют различные комбинации перечисленных видов и типов ТПА. И различные варианты её исполнения, связанные с технологическими особенностями производства и эксплуатации. В плане анализа применяемости универсальной гидравлической зажимной установки представляет прежде всего интерес и необходимость анализа особенностей корпусных деталей и особенности устройства того или иного вида ТПА, такие как:

- геометрия корпуса ТПА,

- расположение и вид входных и выходных патрубков,

- исполнение присоединительных фланцев,

- наличие и расположение исполнительных-приводных механизмов,

- наличие и конфигурация байпасов и трубопроводов обвязки.

Указанные в ГОСТ 24856-2014 - «АРМАТУРА ТРУБОПРОВОДНАЯ Термины и определения» типы ТПА имеют следующие геометрические особенности корпусных деталей, обусловленные её устройством.

Как видим, отличительными особенностями геометрии задвижки являются:

1. Входной и выходной патрубки с их присоединительные фланцы (магистральные фланцы) расположены на одной оси, противоположно друг - другу.

2. Корпус задвижки имеет ассиметричную геометрию, связанную с формой запорного органа (клин - жёсткий или составной (плавающий), шибер различной формы) и наличия среднего фланца с верхней крышкой бугельным узлом и выходом штока привода запорного органа (с штурвалом или приводом).

3. Как правило средний фланец имеет диаметр меньший чем у магистральных фланцев, что наряду с сужением нижней части корпуса задвижки позволяет удобно и безопасно фиксировать задвижку в зажимном устройстве, как фиксируя за фланцы, так и путем осевого сжатия по оси патрубков.

4. Относительно небольшая толщина магистральных фланцев.

Клиновые задвижки как правило имеют относительно не высокое рабочее давление, что с учетом возникающего распорного усилия, производить фиксацию фланца задвижки как в 3х-4х точках, так и в 2х. При этом с учетом, возникающего относительно небольшого распорного усилия, не происходит его деформации.

При этом с повышением рабочего давления, например, в случае нефтегазопромысловых задвижки типа ЗМС, рассчитанных на относительно высокие рабочие давления (более 25 МПа), увеличивается толщина корпуса и магистральных фланцев, что ведёт к ряду ограничений при монтаже на зажимном устройстве для испытаний или сервисного обслуживания.

Например, с учётом габаритов среднего фланца (выходит за габариты магистральных фланцев) становится затруднительно производить зажим задвижки по оси магистральных фланцев. При этом и фиксация задвижки за фланец также становится проблематичной в связи с взаимным наложением плоскостей магистральных и среднего фланцев.

Клапан

1. Входной и выходной патрубок расположены под углом 90°.

2. Запорный орган фиксируется пружиной, при приодолении рабочей средой усилия которой происходит сброс рабочей среды в магистраль сбросного патрубка.

3. Выходной сбросной патрубок (соответсвенно фланец) как правило по диметру больше входного патрубка(соответсвенно фланца).

4. Форма корпуса ППК и расположение входного и выходного патрубков (фланца) (под 90° относительно друг друга) исключает осевое воздействие на них для фиксации ППК и герметизации внутренних полостей для испытаний. При этом, с учетом формы и габаритов выходного патрубка (фланца), фиксация и герметиизация ППК для испытаний за входной фланец, имитируя рабочее положение, с учетом наложения плоскостей входного и выходного фланца возможна не по всей окружности входного фланца (как правильо исключается сектор фланца 120°, находящийся под выходным фланцем).

5. ППК собранные в переключающее устройство - ПУ представляют собой сборку 2х ППК смонтированных на магистральным тройнике с параллельными выходными магистралями с возможностью их переключения (на каждой магистрали имеются запорные устройства для коммутации одного из ППК). Имеют сложную пространственную геометрическую форму осложняющую установку на стенд - зажимную установку и герметизацию внутренних полостей при испытаниях.

Фактически возможен лишь зажим-фиксация ПУ за фланей матистральногшо тройника и лишь посредством посредством зажимного устройства с разнесёнными на 180° зажимными приспособлениями для исключения их наложения на плоскоти патрубков ПУ также разнесёнными на 180°.

Кран:

1. Корпус с учётом геометрии запорного органа близок к шарообразной форме и как правило имеет относительно большие габариты в сравнении с ЗКЛ.

2. Минимизация толщины корпуса шарового крана исключает его фиксацию по осям магистральных патрубков(фланцев), в связи опасностью деформации корпуса.

3. В сравнении с габаритами корпуса крана, диаметр входного и выходного фланцев крана имеет относительно меньшие габариты чем у ЗКЛ, что осложняет его фиксацию и герметизацию в связи с малыми зазорами с относительно массивным корпусом.

4. Как правило имеются байпасные трубопроводы, увеличивающие общие габаритные размеры изделия и ограничивающие возможности монтажа на стенд - зажимную установку для сервиса и испытаний.

Дисковый затвор:

1. Малые габариты корпуса (прежде всего строительная длинна)

2. Затвор - запорный орган, при функционировании выходит за габариты корпуса затвора

3. Корпус устройства минимизирован по толщине (фактически представляет собой отрезок магистральной трубы, либо фланцевый элемент аналогичной толщины), что исключает осевое воздействие на него под угрозой деформации

4. Учитывая минимальную строительную длину корпуса затвора расстояние между магистральными фланцами минимально, при этом бугельный узел и механизм перемещения запорного органа, расположенные на ограниченном по строительной длине корпусе затвора, накладывают дополнительные ограничения по взаимному расположению удерживающих конструкций стенда

Как видно из приведённых примеров вариабельность геометрии корпусных деталей ТПА и их устройство накладывают ограничения на конструктивные особенности применяемых для их обслуживания зажимных установок - стендов.

В ходе сервисного обслуживания трубопроводной арматуры (ТПА) производятся её испытания в соответствии с ГОСТ 33257-2015 (либо в соответствии с иными стандартами в зависимости от страны изготовителя ТПА и внутренних стандартов эксплуатирующей организации, как правило, дополняющие требования ГОСТ 33257-2015). Указанная технологическая операция подразумевает моделирование максимальных эксплуатационных нагрузок, для чего используется испытательный стенд - герметизирующая зажимная установка, позволяющая локализовать испытываемые полости от внешней среды при этом выдержав распорное усилие, создаваемое испытательной средой внутри изделия. При сервисном обслуживании фланцевой трубопроводной арматурой, составляющей до 85% от общего объёма обслуживаемой ТПА, наиболее универсальным типом зажимной герметизирующей установки является вертикальная гидравлическая зажимная установка (стенд) с 2мя или 3мя, (иногда 4мя) Г- образными прихватами, удерживающими фланец ТПА при поджатии его гидроцилиндром в вертикальном направлении. Количество прихватов и их взаимное расположение в стенде определяется его предназначением (специализацией) для испытаний тех или иных видов ТПА и соответственно её различной геометрии (формы корпуса, присоединительных фланцев, байпасных трубопроводов и прочих конструктивных особенностей).

Как правило, 2х прихватные зажимные установки применяются для герметизации сбросных предохранительных клапанов, имеющих большую пропускную способность в связи с чем выхлопной патрубок (соответственно фланец) большего диаметра чем входной, при этом имеющие относительно низкое рабочее давление (фланец допускает распределение рабочей нагрузки на 2 точки опоры, не деформируясь). В 3х прихватные зажимные установки подобные клапаны (также системы клапанов - Переключающие устройства) геометрически не проходят в связи с наложением плоскостей зажимных прихватов с элементами конструкции зажимаемого изделия. 3х прихватные зажимные установки как правило применимы для запорной арматуры (задвижки, шаровые краны), имеющие более простую форму корпуса и более высокого рабочее давления. Это требует распределения нагрузки по фланцу для исключения его деформации. Но при этом более простая форма позволяет разместить ТПА между 3мя Г-образными прихватами. При большем рабочем давлении либо в связи с наличием массивных ассиметричных деталей, обслуживаемой ТПА, применим и 4х прихватная схема зажима. При этом особенности геометрии корпусных деталей ТПА различных типов и её внешней - байпасной обвязки, либо наличие в одной обслуживаемой сборке нескольких корпусных элементов (крестовины фонтанной арматуры - АФК, сборка нескольких задвижек, превенторные сборки и т.д.) затрудняет её позиционирование на стенде с фиксированным расположением направляющих прихватов. Таким образом, для обеспечения обслуживания различных видов, эксплуатируемой ТПА, требуются 2-3 вида зажимных установок (стендов), со своими источниками питания, приборами контроля, обслуживающим персоналом, и рабочим пространством.

Указанная технологическая операция подразумевает моделирование максимальных эксплуатационных нагрузок, для чего используется испытательный стенд - герметизирующая зажимная установка, позволяющая локализовать испытываемые полости от внешней среды при этом выдержав распорное усилие, создаваемое испытательной средой внутри изделия. При сервисном обслуживании фланцевой трубопроводной арматурой, составляющей до 85% от общего объёма обслуживаемой ТПА, наиболее универсальным типом зажимной герметизирующей установки является вертикальная гидравлическая зажимная установка (стенд) с 2мя или 3мя, (иногда 4мя) Г- образными прихватами, удерживающими фланец ТПА при поджатии его домкратом в вертикальном направлении.

Количество прихватов и их взаимное расположение в стенде определяется его предназначением (специализацией) для испытаний тех или иных видов ТПА и соответственно её различной геометрии (формы корпуса, присоединительных фланцев, байпасных трубопроводов и прочих конструктивных особенностей).

Как правило, 2х прихватные зажимные установки применяются для герметизации сбросных предохранительных клапанов, имеющих большую пропускную способность, поэтому выхлопной патрубок (соответственно фланец) большего диаметра, чем входной, при этом имеют относительно низкое рабочее давление (фланец допускает распределение рабочей нагрузки на 2 точки опоры, не деформируясь).

В 3х прихватных зажимных установках подобные клапаны (также системы клапанов - Переключающие устройства) геометрически не проходят в связи с наложением плоскостей зажимных прихватов с элементами конструкции зажимаемого изделия.

По этой причине 3х прихватные зажимные установки, как правило, применимы для запорной арматуры (задвижки, шаровые краны), имеющих более простую форму корпуса и более высокое рабочее давление. Это требует распределения нагрузки по фланцу для исключения их деформации.

Однако, при этом более простая форма позволяет разместить ТПА между 3мя Г-образными прихватами.

При большем рабочем давлении, либо в связи с наличием массивных ассиметричных деталей обслуживаемой ТПА, применима и 4х прихватная схема зажима. При этом особенности геометрии корпусных деталей ТПА различных типов и её внешней - байпасной обвязки, либо наличие в одной обслуживаемой сборке нескольких корпусных элементов (крестовины фонтанной арматуры - АФК, сборка нескольких задвижек, превенторные сборки и т.д.) затрудняет её позиционирование на стенде с фиксированным расположением направляющих прихватов.

Таким образом, для обеспечения обслуживания различных видов, эксплуатируемой ТПА, требуются 2-3 вида отдельных стационарных зажимных установок (стендов), со своими источниками питания, приборами контроля, обслуживающим персоналом, и рабочим пространством соответственно.

Таким образом, совмещение в одном устройстве зажимов с 2-мя, 3-мя и 4-мя Г-образными прихватами обеспечивает универсальность и многофункциональность установки.

Выпускаемые в настоящий момент в РФ изделия аналогичного назначения имеют схожие технические характеристики, что определяется их целевым предназначением, однако все они лишены возможности перенастройки зажимной системы. Оборудование, предлагаемое иностранными производителями, имеет несколько более высокий уровень изготовления, однако при этом оно имеет большую стоимость, а его эксплуатация связана с проблемами технического обслуживания и поставки запасных частей, в связи с отсутствием на территории РФ сервисных центров. Возможность перенастройки геометрии зажима у иностранных производителей также отсутствует.

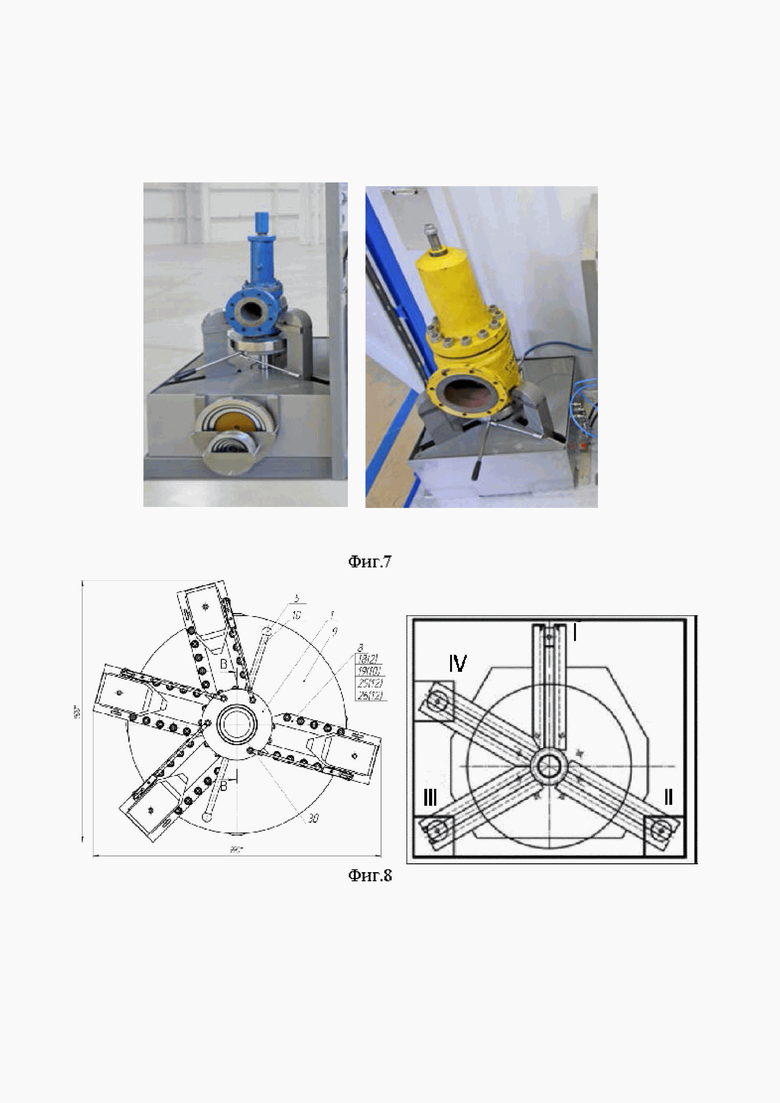

На фиг. 1 приведены примеры и характеристики аналогичного оборудования российских и иностранных производителей ЗАО «ПКТБА» - pktba.ru (2х прихватный зажим, 3х прихватный зажим). На фиг. 2 изображен 3х прихватный зажим и его характеристики ООО «НПП «Техноком» - armoremont.ru. На фиг. 3 2х изображен прихватный зажим, 3х прихватный зажим ЗАО «НПП «Специальные технологии» - spte.ru. Известны прихватные зажимы ООО НПО «Гакс-Армсервис» - gaksnpo.ru (фиг. 4), EFCO Maschinenbau GmbH - efco-dueren.de (фиг. 5), Unigrind GmbH & Co - unigrind.de (фиг. 6), VENTIL (фиг. 7). Из приведённых примеров видно, что российские и иностранные производители предлагают гидравлические зажимные установки в различных конфигурациях (2х,3х прихватные зажимные системы), но без возможности их трансформации. Таким образом, в случае возникновения необходимости изменения геометрии зажима фланца (например, при испытаниях переключающего устройства в сборе, а затем отдельно предохранительных клапанов из его состава, либо клапана со сбросным патрубком большего диаметра, чем входной), сделать это можно только сменив зажимную установку полностью. Т.е. организации, обслуживающие ТПА вынуждены приобретать ряд различных зажимных установок.

Патентный поиск выполненный заявителем не выявил известность в мире универсальной, перенастраиваемой системы зажима фланцев, изменяющая при необходимости геометрию зажима.

Заявленное техническое решение направлено на разработку универсальной перенастраиваемой системы зажима фланцев и других устройств с фланцевым типом присоединения, изменяющей при необходимости геометрию зажима (взаимное расположение Г-образных прихватов) для обеспечения возможности перенастройки системы.

Техническим результатом является повышение точности, надёжности, быстродействия настройки системы зажима с учетом конструктивных особенностей обслуживаемой (зажимаемой) трубопроводной арматуры, а также и других устройств с фланцевым типом присоединения). Предлагаемое изобретение позволяет за счёт перенастраиваемой системы зажима и фиксации фланцев оптимизировать расположение зажимных прихватов относительно фланца и корпусных деталей обслуживаемого изделия, исключив при этом его повреждения, заменив таким образом гидравлические зажимные установки с 2-мя, 3-мя и 4-мя Г-образными прихватами.

Это достигается тем, что универсальная гидравлическая зажимная установка с настраиваемой системой зажима, выполненная в виде станины с обшивкой, закреплённой винтами М5, представляющей собой опорную конструкцию, выполненную из вертикальных стоек, на верхнем торце которых жёстко установлены стальные пластины с отверстиями, на которых, посредством болтов М12 с шайбами, закреплена столешница, при этом, на столешнице размещены направляющие для Г-образных прихватов, расположенные в радиальном направлении через 120 градусов, в количестве трёх штук и через 60 градусов относительно пары соседних направляющих в количестве одной штуки, при этом в центре столешницы выполнено отверстие для вертикального штока силового гидроцилиндра с удлинителем - толкателем, монтируемого в её нижней части и фиксируемый на верхней стороне столешницы посредством гайки-колонны, при этом направляющие для Г-образных прихватов, которые представляют собой Г-образную стальную стойку прямоугольного поперечного сечения с консольным удерживающим клыком в верхней части и адаптером, установленным в проточку, содержащие стальной корпус с направляющим пазом для перемещения Г-образного прихвата, закреплены посредством винтов с шайбами в соответствующих отверстиях на столешнице, толкатель - силовой элемент конструкции, удерживающий фланец обслуживаемого изделия при поджатии в вертикальном направлении гидроцилиндром с толкателем - удлинителем штока к адаптерам Г-образных прихватов, кривошипный механизм с двумя рычагами с круглыми ручками, который посредством четырех тяг выполняет совместное движение прихватов, удлинительный адаптер, позволяющий обеспечить вылет клыка прихвата, захват и удержание фланцев малых диаметров, расположен на верхней части прихвата на консольном клыке в проточке и фиксируется винтами, кривошипный механизм - водило, который установлен на штоке гидроцилиндра с шарнирно закреплёнными по диаметру стальными тягами, посредством болтов с шайбами, причем своими противоположными концами так же шарнирно связанными с Г-образными прихватами через установленные на них посредством винтов кронштейны, зажимной силовой гидроцилиндр, который монтируется посредством удлинённой резьбовой гайки - колонны в центральном отверстии столешницы, при этом шток с толкателем через отверстие в центре столешницы имеет возможность вертикального перемещения, посредством чего происходит поджатие фланца обслуживаемого изделия к Г-образным клыкам прихвата с адаптерами.

Система зажима оснащается 4-мя подвижными направляющими для Г-образных прихватов, три из которых расположены по окружности под углом 120° друг к другу относительно оси и приводятся в движение посредством зажимного гидродомкрата (гидроцилиндра), это обеспечивает равномерно распределённый по окружности фланца зажим 3-мя Г-образными прихватами. Четвёртая направляющая расположена между двумя соседними под углом 60° к каждой и под углом 180° к третьей, что позволяет произвести зажим фланца между 2-мя Г-образными прихватами.

При этом минимизируется наложение плоскостей зажимных прихватов на корпусные детали устанавливаемой ТПА. Также имеется возможность одновременного использования всех направляющих для обеспечения удержания крупногабаритных ассиметричных сборок, например, фонтанной арматуры, а также обеспечивается возможность приложения ударных нагрузок в процессе сборки/разборки и ремонта ТПА.

Таким образом, универсальная гидравлическая зажимная установка за счёт наличия 4х Г-образных прихватов и возможности выбора их конфигурирования (взаимного расположения) с учётом геометрических особенностей корпусных деталей ТПА позволяет заменить собой применяемые в настоящий момент три вида гидравлических зажимных установок с 2-мя, 3-мя и 4-мя Г-образными прихватами соответственно.

Заявленное техническое решение состоит из следующих конструктивных элементов:

1 - водило.

2 - тяга.

3 - станина.

4-гидродомкрат(гидроцилиндр).

5-ручка круглая

6 - Г-образный прихват

7 - адаптер

8 - направляющая

столешница

10 - рычаг

11 -колонна

12 -толкатель

13 -обшивка

14 -кронштейн

17-19 - винт

20-22 - болт

23-24 - винт

25-28 - шайба

29 - проточка.

30 - отверстие

31 - виброопора

На фиг. 8 изображена зажимная установка вид сверху, где I, II, III, IV - расположение направляющих для Г-образных прихватов (зажимных приспособлений), варианты расположения Г-образных прихватов следующие: II-IV - диаметральный зажим фланца, I-II-III - 3-х точечный зажим фланца захватами под углом 120°, I-II-III-IV - ассиметричный зажим массивных крупногабаритных изделий.

Таким образом, имеется возможность адаптировать геометрию зажимной установки под конструктивные особенности обслуживаемой (зажимаемой) трубопроводной арматуры, а также и других устройств с фланцевым типом присоединения). Кроме того, возможность оптимального расположения прихватов относительно корпуса ТПА и других устройств с фланцевым типом присоединения, позволяет использовать зажимную установку в качестве технологической подставки при разборке/сборке ТПА, обеспечив надёжную фиксацию за фланец, исключив использование дополнительных специализированных устройств удержания и фиксации.

При этом с учетом исключения времени на переустановку обслуживаемой ТПА между специализированными установками снижается общее время обслуживания и общее количество эксплуатируемого технологического оборудования.

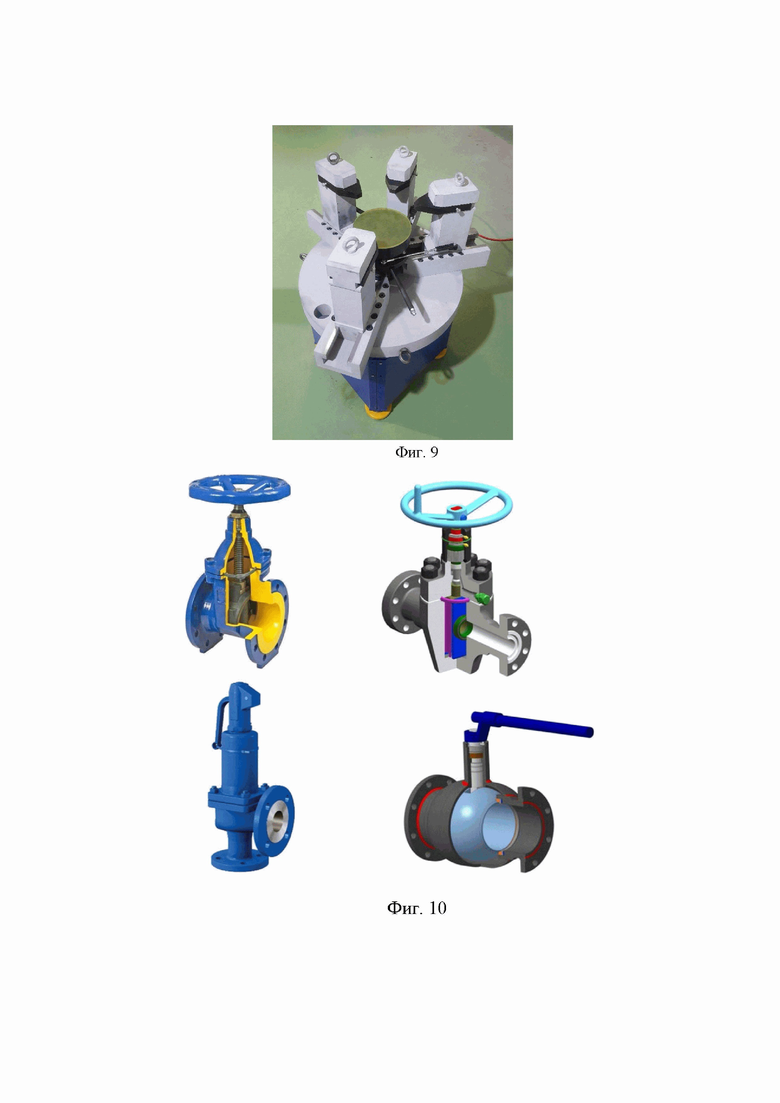

На Фиг. 9 заявителем представлен пример внешнего вида заявленного технического решения универсальной гидравлической зажимной установки: максимальное усилие создаваемое стендом, тн - 50 - 350 (в зависимости от применяемого гидроцилиндра), минимальный/максимальный диаметр зажимаемого фланца, мм - 40- 625, максимальная толщина зажимаемого фланца, мм - 90, система зажима - с изменяемой геометрией, синхронизированный/ дифференцированный 2х, 3х, 4х прихватный зажим с силовым гидравлическим цилиндром, габаритные размеры (ДхШХВ), мм - 960х960х1050, масса, кг – 850.

В ходе сервисного обслуживания ТПА требуются технологические установки для её позиционирования в пространственном положении, обеспечивающим доступ к элементам её конструкции, фиксации и герметизации (в случае проведения испытаний рабочей средой) с потребным усилием. Учитывая вариабельность типов трубопроводной арматуры и её геометрические особенности в настоящий момент применяется несколько видов вертикальных зажимных установок - стендов и технологических устройств для позиционирования ТПА.

Универсальная гидравлическая зажимная установка-стенд, позволяет за счёт перенастройки системы зажима (выбора взаимного расположения Г-образных зажимных прихвата), предусмотренной её конструктивными особенностями, адаптировать стенд к типу обслуживаемой ТПА и геометрическим особенностям её корпуса, внешней обвязки и навесного оборудования.

Универсальная гидравлическая зажимная установка служит для позиционирования и удержания различных видов фланцевой трубопроводной арматуры (других устройств с фланцевым типом присоединения) в ходе их обслуживания на предприятиях Топливно-Энергетического Комплекса, подрядных сервисных организациях и других потребителей, эксплуатирующих ТПА. Универсальная гидравлическая зажимная установка - стенд обеспечивает позиционирование и фиксацию ТПА (иное изделие с фланцевым типом присоединения) за её фланец с потребным усилием, зажим и герметизацию полостей ТПА с фланцами, в случае её испытаний рабочей средой (жидкой/газообразной). При этом система зажима стенда обеспечивает изменение положения приложения усилия зажимных Г-образных прихватов относительно фланца ТПА и оси силового гидроцилиндра, создающего усилие зажима фланца изделия между рабочим столом на оси гидроцилиндра и Г-образными прихватами, обеспечивающее надёжную фиксацию изделия в случае использования стенда в качестве технологической подставки при операциях разборки/сборки, либо создавая усилие зажима фланца, соответствующее распорному усилию, возникающему в полости ТПА при её испытаниях. Количественные параметры, определяющие выполнение научно-техническим продуктом своих функций: максимальное усилие, создаваемое стендом, тн - 50 - 350 (в зависимости от применяемого гидроцилиндра),минимальный/максимальный диаметр зажимаемого фланца, мм - 40- 625, максимальная толщина зажимаемого фланца, мм - 90, система зажима - с изменяемой геометрией, синхронизированный/ дифференцированный 2х, 3х, 4х прихватный зажим с силовым гидравлическим цилиндром, габаритные размеры (ДхШХВ), мм - 960х960х1050, масса, кг - 850

На дату представления заявочных материалов технология обслуживания трубопроводной арматуры представляет собой следующую последовательность основных операций:

1. Входной контроль - испытания избыточным давлением для оценки герметичности ТПА и её соответствия паспортным данным завода изготовителя. В зависимости от вида ТПА (в соответствии с геометрией корпусных деталей, видом и взаимным расположением фланцев, наличием байпасных линий обвязки и т.д.) выбирается зажимная установка с 2-мя, 3-мя или 4-мя Г-образными прихватами, обеспечивающая возможность установки, фиксации и герметизации арматуры, поступившей на обслуживание. В случае отсутствия соответствующей зажимной установки требуется изготовить установочный ложемент и герметизирующую заглушку, соответствующую форме фланца обслуживаемого изделия и имеющую требуемую нагрузочную способность (глухой ответный фланец по форме и толщине соответствующий фланцу ТПА). Указанная заглушка закрепляется на фланце ТПА посредством болтовых соединений по количеству, соответствующему количеству отверстий указанного фланца. При этом исполнитель должен обеспечить равномерность протяжки болтовых соединений по диаметру фланца (4-48 шт. в зависимости от вида фланца) и соответствующее усилие для обеспечения герметичности соединения фланец - заглушка. Также заглушка должна обеспечивать подвод испытательной среды (иметь входной штуцер, рассчитанный на давление испытаний). При этом для контроля герметичности самой ТПА необходимо обеспечить визуальный осмотр запорного органа. Если в ходе испытаний ТПА подтвердила свои паспортные данные, то она проходит техобслуживание (ТО) в соответствии с регламентом завода изготовителя (как правило замена прокладочных соединений и смазочных материалов) в ином случае подвергается ремонту.

2. По результатам входного контроля ТПА должна быть разобрана либо для ТО, либо для ремонта. В настоящий момент для этого используются самостоятельно изготавливаемые установочные ложементы либо иные приспособления, позволяющие надёжно зафиксировать обслуживаемое изделие. Таким образом происходит технологический переход с испытательного стенда на специализированное рабочее место, обеспечивающее удобное позиционирование ТПА и возможность его разборки/сборки с применением ударных воздействий. При этом как правило ремонт и восстановление потребительских качеств ТПА заключается в восстановлении геометрии запорного органа ТПА (клиновой затвор, диск затвора, шаровая пробка, золотник, тарелка клапана и т.д.), что производится после его извлечения из корпуса на специализированном оборудовании. После чего производится сборка ТПА.

3. Для контроля результатов ТО или ремонта на завершающем этапе также производятся испытания ТПА избыточным давлением рабочей среды, в т.ч. настройка предохранительной арматуры на давление срабатывания или снятие расходной характеристики с регулирующей ТПА. Для чего требуется произвести очередной технологический переход на специализированный испытательный стенд - зажимную установку соответствующей геометрии (оптимальным количеством и взаимным расположением Г-образных зажимных прихватов), либо воспользоваться вновь изготовленной навесной заглушкой, описанной выше.

Таким образом, для проведения сервисного обслуживания даже однокорпусной ТПА (задвижка, клапан, вентиль, кран шаровый, дисковый затвор и т.д.) требуется как минимум три вида технологических установок (ложементы, подставки, стенды) и соответственно технологических переходов между ними с применением грузоподъёмных механизмов и временными затратами на установку снятие изделия на каждом этапе. При этом современные технологические установки в силу различия геометрических особенностей отдельных видов ТПА не являются универсальными и ориентированы на работу с конкретным видом ТПА (отдельно задвижки, клапаны, шаровые краны).

Заявителем (для обзора в целом) приведены отдельные виды ТПА, для констатирования их разнообразия и наличия существенных отличий (фиг. 10) (задвижка клиновая, задвижка шиберная, клапан предохранительный, кран шаровый). Ситуация усугубляется в случае, когда на ТО поступает сборка из различных видов ТПА, например, так называемые, переключающие устройства (сборка 2х и более предохранительных клапанов на общем тройнике с запорной арматурой в линии каждого клапана) либо фонтанная арматура устья скважин (т.н. «ёлки» - конструкция с вертикально соединёнными тройниками и крестовинами на боковых отводах которых монтируется запорная, предохранительная и арматура для контроля среды - манометры, датчики, пробоотборники и т.д.), либо превенторные сборки (каскад плашечных, кольцевых и роторных превенторов) (фиг. 11) (переключающее устройство, фонтанная арматура устья скважин, превенторная сборка («ёлка» АФК).

В данном случае для каждого составного элемента сборной конструкции в силу геометрических особенностей их корпусов требуется отдельная специализированная зажимная установка с 2-мя, 3-мя или 4-мя Г-образными прихватами для обеспечения возможности их фиксации и герметизации с учётом асимметрии конструкции и взаимного расположения отводов и фланцев.

В случае применения универсальной гидравлической зажимной установки для ТО однокорпусной ТПА все операции производятся с одной установки и технологическая последовательность следующая:

1. Оценка обслуживаемого изделия: его геометрии и присоединительных фланцев. Настройка системы зажима - Установка Г-образных прихватов в соответствующие направляющие, обеспечивающие оптимальное распределение зажимного усилия по фланцу с учётом геометрических особенностей корпуса ТПА. Установка изделия на стенд, позиционирование Г-образных прихватов на фланце, посредством их сведения - линейного перемещения в направляющих к центру рабочего стола (установленного фланца);

2. Создание давления управляющей гидравлической жидкости - 0-75 Мпа (зажим и фиксация фланца с требуемым усилием). Создание давления испытательной среды (вода/воздух) - 0-75 МПа.

3. Разборка/сборка ТПА (наличие 4х Г-образных прихватов с дифференцированным управлением позволяет управлять распределением нагрузки по фланцу и создавать требуемое удерживающее усилие в направлении приложения ударных нагрузок при демонтаже составных частей ТПА).

В случае же применения универсальной гидравлической зажимной установки для ТО с многокорпусными сборками, с применением заявленного технического решения за счёт того, что универсальная гидравлическая зажимная установка обеспечивает возможность перенастройки взаимного расположения Г-образных прихватов, и тем самым позволяет производить как ТО всего изделия в сборе так и отдельных его составных частей без применения дополнительных технологических устройств.

Таким образом применение универсальной гидравлической зажимной установки (стенда) даёт возможность обеспечить следующие технические результаты, а именно;

1 - производить техобслуживание или ремонт всех видов ТПА (восемь видов ТПА, представленных выше по тексту),

2 - и заменить три вида оборудования, указанные возможности заявленного технического решения, которые не могут быть реализованы посредством выявленных заявителем известных из исследованного уровня техники устройств:

3 - Обеспечивает размещение и надёжную фиксацию обслуживаемого изделия с фланцем диаметром, мм - 40 - 625, толщиной, до 100 мм.

4 - При этом обеспечивая зажим фланца ТПА 2-мя, 3-мя или 4-мя Г-образными прихватами для адаптации установки к геометрии корпуса различных видов промышленной арматуры и иных устройств с фланцевым типом присоединения (наличие ассиметричных элементов конструкции, внешних линий обвязки, выхлопных патрубков и т.д.);

5 - Гидравлический зажим фланца обслуживаемого изделия с усилием- 0 - 350 тн (в зависимости от применяемого гидроцилиндра),

6 - Обеспечивает возможности приложения ударных нагрузок к установленному изделию в процессе сборки/разборки изделия.

7 - Снижает потребности в площадях для ремонта и обслуживания в три раза, за счёт того, что заменяет три вида оборудования используемого ранее для ремонта и техобслуживания ТПА.

Далее заявителем представлено более детальное описание заявленного технического решения.

Внешне стенд представляет собой стол - силовую металлоконструкцию, размещённую на 4х опорах с круглой столешницей, на нижней стороне которой смонтирован гидродомкрат (4), вертикальный шток которого (гидродомкрата) проходит в отверстие, расположенное по центру. От центрального отверстия в радиальных направлениях расходятся направляющие, по которым посредством Водила(1), представляющего собой Кривошипный механизм сведения/разведения, перемещаются Г-образные зажимные прихваты (фиг. 11).

Кривошипный механизм сведения/разведения зажимных Г-образных прихватов представляет собой диск-водило свободно посаженный по оси зажимного гидроцилиндра на фиксирующую его гайку. Для обеспечения его вращения относительно вертикальной оси штока гидроцилиндра в него запрессовано латунное кольцо - втулка (для снижения трения при вращении). В диске имеются 4 отверстия расположенные по его радиусу, 3 отверстия через 120 градусов, одно отверстие через 60 градусов относительно соседних , аналогично

размещению Г-образный прихватов. В отверстиях фиксируются тяги, шарнирно связанные с Г-образными прихватами. Таким образом, при вращении диска относительно вертикальной оси штока гидроцилиндра на латунной втулке - кольце, установленном на гайке, фиксирующей гидроцилиндр в столешнице универсальной гидравлической зажимной установке, происходит смещение тяг, связанных с Г-образными зажимными прихватами к или от центра столешницы, и соответственно обеспечивается сведение или разведение Г-образных зажимных прихватов (клыков). Для обеспечения вращения диска оператором, в его торце по диаметру выполнены 4 отверстия через 45 градусов, с резьбой для установка 2х рычагов через 180 градусов.

Для приложения усилия на вращение рычаги переустанавливаются в отверстиях водила(диска) по необходимости.

Универсальная гидравлическая зажимная установка - стенд представляет собой металлическую конструкцию состоящую из:

- Станины - основания, представляющую собой вертикальную опорную конструкцию, с 4мя вертикальными стойками прямоугольного сечения из стального профиля, связанных между собой в нижней части крестообразной рамой, также из стального профиля прямоугольного сечения (фиг. 12). Места крепления крестообразной рамы к вертикальным стойкам усилены приварными стальными косынками.

В нижней части стоек приварены стальные шайбы с резьбой М16 для установки регулируемых виброопор.

К верхнему торцу вертикальных стоек привариваются прямоугольные стальных пластин с отверстиями (для закрепления столешницы), которые дополнительно увязываются со стойками усиливающими стальными косынками.

Стальные плиты, размещенные на вертикальных стойках, являются опорами для монтажа круглой металлической столешницы, связывающими элементы станины в единую силовую конструкцию, позволяющую выдерживать как вес устанавливаемых на неё изделий, так и распорные усилия возникающие при испытаниях трубопроводной арматуры, а также ударные нагрузки при разборке/сборке ТПА.

- Столешница (9) - представляет собой металлическую круглую плиту (Сталь 40Х, диаметр 750 мм, толщина 80мм), устанавливаемую на вертикальные стойки станины, служащими силовым основанием для 4х направляющих Г-образных прихватов.

Для их крепления в столешнице предусмотрены отверстия с резьбой М12 (12 шт., расположенных попарно симметрично относительно оси каждой направляющей).

Направляющие располагаются в радиальном направлении через 120 градусов - 3 шт. и через 60 градусов относительно соседних - 1 шт. В центре столешницы имеется отверстие для вертикального штока силового гидроцилиндра, монтируемого в её (столешницы) нижней части (фиг. 8).

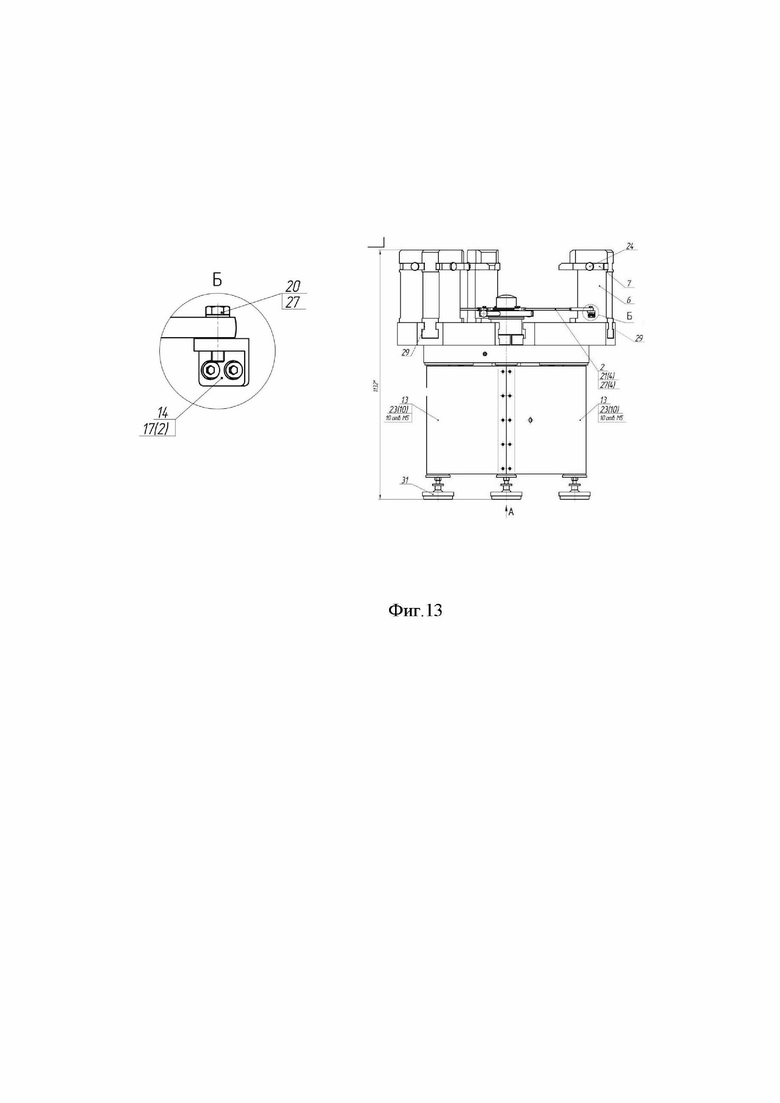

- Направляющие для Г-образных прихватов (4 шт.) - представляют собой стальной корпус (Сталь 40Х), с направляющим пазом , в котором перемещается Г-образный прихват, имеющий в корпусе своей стойки ответную проточку (поз. 29, фиг. 13) аналогичной геометрии.

Направляющие с пазом закрепляются посредством болтового соединения в соответствующих отверстиях на столешнице.

При этом 3 направляющих размещены в радиальном направлении на столешнице через 120 градусов, 4я размещается через 60 градусов между двумя соседними направляющими.

- Г-образные прихваты (4 шт.)

Силовой элемент конструкции, удерживающий фланец обслуживаемого изделия при поджатии в вертикальном направлении гидроцилиндром к Г-образным прихватам представляет собой Г-образную стальную стойку прямоугольного поперечного сечения, с консольным удерживающим клыком в верхней части.

В нижней части корпуса стойки прихвата имеется проточка по геометрии, повторяющая профиль паза направляющей, по которой он перемещается к центру и от центра столешницы в радиальном направлении соответственно.

Совместное движение прихватов - их сведение и разведение, обеспечиваемое кривошипным механизмом (состоит из элементов, а именно из водила 1, ручки круглой 5, тяги 2, рычага 10, болтов 21, шайб 27 и узла Б (фиг. 13), который позволяет фиксировать либо освободить фланец, обслуживаемого изделия. В верхней части Г образных прихвата на консольном клыке имеется проточка для установки удлинительного адаптера, позволяющего обеспечить вылет клыка прихвата, обеспечивающий захват и удержание фланцев малых диаметров (до 40 мм).

- Механизм сведения/разведения прихватов, представляет собой кривошипный механизм - установленный на штоке гидроцилиндра вращающейся стальной диск - водило (1) (Сталь 45) с шарнирно закреплёнными по диаметру стальными тягами, своими противоположными концами так же шарнирно связанными с Г-образными прихватами. Таким образом, при вращении водила, тяги придают прихватам линейное движение в направляющих, сводя и разводя их в горизонтальной плоскости относительно вертикальной оси гидроцилиндра.

- Зажимной силовой гидроцилиндр - готовый модуль, приобретаемый у профильного производителя. Представляет собой гидродомкрат 2х стороннего действия с резьбовым типом присоединения корпуса - М110х2, диаметром штока 90мм, ходом штока 100 мм, развиваемое усилие 50, 100, 200, 300 либо 350 тн. (в зависимости от модели установленного гидродомкрата). Монтируется посредством резьбовой гайки с нижней стороны столешницы вертикально, шток при этом через отверстие в центре столешницы имеет возможность вертикального перемещения, посредством чего через переходной адаптер (рабочий стол) происходит поджатие фланца обслуживаемого изделия к Г-образным клыкам прихвата. Питание гидроцилиндра осуществляется от ручного насоса, входящего в его комплект, либо от внешнего гидравлического источника с рабочим давлением до 75 МПа (фиг. 13).

Таким образом, универсальная гидравлическая зажимная установка представляет собой вертикальный пресс, с нижним расположением гидравлического цилиндра, вертикальное перемещение штока которого позволяет фиксировать фланец обслуживаемого изделия между рабочим столом, расположенным на штоке гидроцилиндра и Г-образными прихватами. При этом станина - основание служит опорой для столешницы с закреплёнными на ней направляющими механизма сведения/разведения Г-образных прихватов и гидроцилиндром. В направляющие устанавливаются в различных комбинациях зажимные Г-образные прихваты 2,3 или 4 шт. в зависимости от конфигурации обслуживаемого изделия, что позволяет изменять геометрию зажима фланца обслуживаемого изделия, обеспечивая универсальность применения установки.

| название | год | авторы | номер документа |

|---|---|---|---|

| СТЕНД ДЛЯ ПНЕВМАТИЧЕСКОГО ИСПЫТАНИЯ ФЛАНЦЕВОГО ПРЕДОХРАНИТЕЛЬНОГО КЛАПАНА | 2002 |

|

RU2222791C2 |

| Фланцевый зажим | 1973 |

|

SU499451A1 |

| ЗАЖИМ ДЛЯ КРЕПЛЕНИЯ ПОТОЛОЧНЫХ ПАНЕЛЕЙ К РЕШЕТКЕ ИЗ Т-ОБРАЗНЫХ ПРОФИЛЕЙ | 2006 |

|

RU2405090C2 |

| Устройство для зажима деталей | 1982 |

|

SU1103983A1 |

| Зажимное устройство | 1982 |

|

SU1122469A1 |

| ИНСТРУМЕНТ И СПОСОБ ДЛЯ НЕШТАТНОГО ОТСОЕДИНЕНИЯ ЗАЖИМНОГО СОЕДИНИТЕЛЬНОГО УСТРОЙСТВА ПОД ВОДОЙ | 2012 |

|

RU2585292C2 |

| Г-ОБРАЗНЫЙ ПРИХВАТ | 1999 |

|

RU2175598C2 |

| СТЕНД ДЛЯ ИСПЫТАНИЙ НА ПРОЧНОСТЬ ТРУБОПРОВОДНОЙ АРМАТУРЫ | 1993 |

|

RU2067708C1 |

| КРУГЛОПИЛЬНЫЙ СТАНОК ДЛЯ ПРОДОЛЬНОЙ РАСПИЛОВКИ ДРЕВЕСИНЫ | 2007 |

|

RU2365492C2 |

| СТЕНД ДЛЯ ИСПЫТАНИЙ НА ПРОЧНОСТЬ ТРУБОПРОВОДНОЙ АРМАТУРЫ | 2001 |

|

RU2256824C2 |

Изобретение относится к области сервисного обслуживания, ремонта и испытаний фланцевой трубопроводной арматуры. Предложенная установка выполнена в виде станины с обшивкой (13), закреплённой винтами (23), представляющей собой опорную конструкцию, выполненную из вертикальных стоек. На верхнем торце стоек жёстко установлены стальные пластины с отверстиями, на которых болтами (22) с шайбами (25, 28) закреплена столешница. На столешнице размещены направляющие для Г-образных прихватов, три из которых расположены в радиальном направлении через 120°, и одна через 60° относительно пары соседних направляющих. В центре столешницы выполнено отверстие для вертикального штока силового гидроцилиндра с удлинителем – толкателем (12). Прихваты представляют собой Г-образную стальную стойку прямоугольного поперечного сечения с консольным удерживающим клыком в верхней части и адаптером (7), установленным в проточку (29). Фланец обслуживаемого изделия удерживается при поджатии в вертикальном направлении гидроцилиндром с толкателем (12) - удлинителем штока к адаптерам (7) Г-образных прихватов. Кривошипный механизм с двумя рычагами (10) с круглыми ручками (5) посредством четырех тяг (2) выполняет совместное движение прихватов. Удлинительный адаптер (7) позволяет обеспечить вылет клыка прихвата, захват и удержание фланцев малых диаметров. Изобретение позволяет за счёт перенастраиваемой системы зажима и фиксации фланцев оптимизировать расположение зажимных прихватов относительно фланца и корпусных деталей обслуживаемого изделия, исключив при этом его повреждения, заменив таким образом гидравлические зажимные установки с 2-мя, 3-мя и 4-мя Г-образными прихватами. 13 ил.

Универсальная гидравлическая зажимная установка с настраиваемой системой зажима, выполненная в виде станины с обшивкой (13), закреплённой винтами М5 (23), представляющей собой опорную конструкцию, выполненную из вертикальных стоек, на верхнем торце которых жёстко установлены стальные пластины с отверстиями, на которых, посредством болтов М12 (22) с шайбами (25, 28), закреплена столешница, при этом на столешнице размещены направляющие для Г-образных прихватов, расположенные в радиальном направлении через 120°, в количестве трёх штук и через 60° относительно пары соседних направляющих в количестве одной штуки, при этом в центре столешницы выполнено отверстие для вертикального штока силового гидроцилиндра с удлинителем - толкателем (12), монтируемого в её нижней части и фиксируемого на верхней стороне столешницы посредством гайки-колонны (11), при этом направляющие для Г-образных прихватов, которые представляют собой Г-образную стальную стойку прямоугольного поперечного сечения с консольным удерживающим клыком в верхней части и адаптером (7), установленным в проточку (29), содержащие стальной корпус с направляющим пазом для перемещения Г-образного прихвата, закреплены посредством винтов (18, 19) с шайбами (25, 26) в соответствующих отверстиях на столешнице, толкатель (12) - силовой элемент конструкции, удерживающий фланец обслуживаемого изделия при поджатии в вертикальном направлении гидроцилиндром с толкателем (12) - удлинителем штока к адаптерам (7) Г-образных прихватов, кривошипный механизм с двумя рычагами (10) с круглыми ручками (5), который посредством четырех тяг (2) выполняет совместное движение прихватов, удлинительный адаптер (7), позволяющий обеспечить вылет клыка прихвата, захват и удержание фланцев малых диаметров, расположен на верхней части прихвата на консольном клыке в проточке (29) и фиксируется винтами (24), кривошипный механизм - водило, который установлен на штоке гидроцилиндра с шарнирно закреплёнными по диаметру стальными тягами (2), посредством болтов (20,21) с шайбами (27), причем своими противоположными концами так же шарнирно связанными с Г-образными прихватами через установленные на них посредством винтов (17) кронштейны (14), зажимной силовой гидроцилиндр, который монтируется посредством удлинённой резьбовой гайки - колонны (11) в центральном отверстии столешницы, при этом шток с толкателем через отверстие в центре столешницы имеет возможность вертикального перемещения, посредством чего происходит поджатие фланца обслуживаемого изделия к Г-образным клыкам прихвата с адаптерами.

| ИСПЫТАТЕЛЬНЫЙ СТЕНД ДЛЯ ПРОМЫШЛЕННОЙ ТРУБОПРОВОДНОЙ АРМАТУРЫ | 1997 |

|

RU2159419C2 |

| US 4722221 A, 02.02.1988 | |||

| US 4311038 A, 19.01.1982 | |||

| US 2934943 A1, 03.05.1960 | |||

| Устройство для зажима деталей | 1982 |

|

SU1103983A1 |

| СТЕНД ДЛЯ ИСПЫТАНИЙ НА ПРОЧНОСТЬ ТРУБОПРОВОДНОЙ АРМАТУРЫ | 2005 |

|

RU2297555C2 |

| СТЕНД ДЛЯ ИСПЫТАНИЙ НА ПРОЧНОСТЬ ТРУБОПРОВОДНОЙ АРМАТУРЫ | 1996 |

|

RU2129674C1 |

Авторы

Даты

2024-05-03—Публикация

2022-10-11—Подача