Изобретение относится к способам испытаний материалов и конструкций, а именно к способам определения баллистической стойкости многослойного бронеэлемента из баллистической ткани.

Известен и является общепринятым способ оценки баллистической стойкости тканевых бронеэлементов для бронежилетов, заключающийся в размещении испытуемого элемента на имитаторе человеческого тела, например на пластилиновом блоке, в обстреле с требуемой дальности пулями или их имитаторами с фиксированными свойствами (например, скоростью и конструкцией имитатора) и в оценке качества бронеэлемента по установленному критерию, например, по глубине и площади отпечатка на пластилиновом блоке, которые заранее эмпирически связывают с тяжестью запреградной контузионной травмы. Например, в России считают, что при глубине отпечатка до 10 мм наиболее вероятно получение легкой травмы, при глубине 10-20 мм - травмы средней тяжести, при 20-40 мм - тяжелой травмы и при более, чем 40 мм - смертельной травмы. Отсюда делается вывод о том, что максимально допустимым является отпечаток глубиной 20 мм; все бронеэлементы, обеспечивающие меньшую глубину, считаются кондиционными. Этот способ положен в основу стандартных испытаний в США (NIJ St. 0101.03), Германии, европейского стандарта и стандарта России ГОСТ P 50744-95.

Однако недостаток известного способа заключается в том, что он является разрушающим и не допускает дальнейшей эксплуатации тканевых бронеэлементов, требует значительного материально-технического оборудования - баллистического измерительного комплекса, специальных баллистических стволов или оружия и др. Испытания тканевой брони в этих условиях весьма дороги, способ не обеспечивает возможности эксплуатационного контроля бронежилетов.

Известен способ-прототип испытания материалов, заключающийся в закреплении образца и воздействии на его поверхность индентором путем приложения к нему нагружающего усилия. Стойкость материала определяют по глубине продавливания (см. патент РФ N 2088901 МКИ G O1 N 3/42, Б.И. N4, 1997г.). Несмотря на то, что известный способ является неразрушающим, он не пригоден для определения баллистической стойкости многослойных бронеэлементов из баллистических тканей, так как не дает надежной оценки стойкости всего материала, участвующего в процессе торможения пули или осколка.

Одним из аналогов предлагаемого способа является способ испытаний металлических листовых материалов на продавливание: проба по Эриксону (см. Фридман Я.Б. "Механические свойства металлов". 4.2. "Механические испытания. Конструкционная прочность". Москва, "Машиностроение", 1974, стр.53). В этом случае полосу материала зажимают между двух колец заданной силой, по оси колец вдавливают в материал индентор из высокопрочной стали с наконечником определенной формы и размера и фиксируют диаграмму в координатах "сила продавливания - глубина продавливания" вплоть до разрушения материала, а затем по характеристикам диаграммы делают вывод о способности материала к пластической деформации и штампуемости. Способ используется в качестве технологической пробы для сравнительной оценки деформируемости и не пригоден для неразрушающего эксплуатационного контроля тканевой брони средств индивидуальной защиты.

В основу изобретения положена задача создания способа определения баллистической стойкости многослойного бронеэлемента из баллистической ткани, обеспечивающего надежный неразрушающий контроль бронеэлементов средств индивидуальной защиты (например, бронежилетов) на протяжении всех этапов их хранения и длительной эксплуатации, а также позволяющего осуществлять 100%-ный контроль качества соответствующих бронеэлементов.

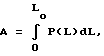

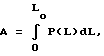

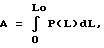

Поставленная задача решается тем, что в способе определения баллистической стойкости многослойного бронеэлемента из баллистической ткани, включающем закрепление образца, воздействие на его поверхность индентором путем приложения к нему нагружающего усилия и определение стойкости материала, отличительной особенностью является то, что многослойный бронеэлемент из баллистической ткани закрепляют между двумя плоскими кольцевыми зажимами с постоянным усилием, затем по оси кольцевых зажимов в поверхность бронеэлемента под нагружающим усилием внедряют на заданную глубину индентор, форма, размеры и чистота поверхности которого соответствуют этим же характеристикам пули, а баллистическую стойкость многослойного бронеэлемента из баллистической ткани определяют путем сравнения работы внедрения индентора, вычисляемой по формуле

где А - работа внедрения, Дж, P - текущее нагружающее усилие, Н, L - текущая глубина внедрения, Lo - заданная глубина внедрения, с эталонной работой внедрения, экспериментально определенной предварительно.

При этом многослойный бронеэлемент из баллистической ткани закрепляют между двумя плоскими кольцевыми зажимами, соотношение внутреннего и внешнего диаметров которых выбрано в пределах 1: (1,8-7,2), глубина внедрения индентора в испытуемый бронеэлемент составляет от 4 до 35 мм, многослойный бронеэлемент из баллистической ткани закрепляют между двумя плоскими кольцевыми зажимами с усилием от 500 до 10000 Н, а скорость внедрения индентора в поверхность многослойного бронеэлемента составляет от 1 до 200 мм/мин.

В результате длительной экспериментальной практики было установлено, что с использованием всех отличительных признаков предложенного способа определения баллистической стойкости многослойного бронеэлемента из баллистической ткани удалось добиться высокой степени надежности неразрушающего контроля как вновь изготовленных, так и длительно эксплуатировавшихся или длительно хранившихся многослойных бронеэлементов и других средств индивидуальной защиты, изготовленных из баллистической ткани.

Приводим пример осуществления предложенного способа. В качестве испытуемых образцов использовали многослойные бронеэлементы из полиарамидной баллистической ткани ТСВМ ДЖ-1 арт. 56319. Бронеэлементы содержали по 16 слоев указанной ткани и антитравматическую демпфирующую прокладку одной и той же конструкции. Проведенные предварительные баллистические испытания путем обстрела многослойных бронеэлементов пулями Пст из пистолета Макарова с начальной скоростью 300-315 м/с позволили установить баллистическую стойкость бронеэлементов по глубине отпечатка на пластилиновом блоке. За кондиционные были приняты бронеэлементы, обеспечившие глубину отпечатка на пластилиновом блоке менее 20 мм, что соответствовало работе внедрения в их поверхность не менее 90 Дж. Эта величина и была принята за эталонную работу внедрения. После определения эталонной работы внедрения приступили к определению баллистической стойкости многослойных бронеэлементов из полиарамидной баллистической ткани предложенным способом, для чего 16-слойный бронеэлемент укладывали на стол испытательной машины и закрепляли с усилием 4000 Н между двумя плоскими кольцевыми зажимами с размерами по внутреннему диаметру 20 мм и по внешнему диаметру 100 мм, т.е. при соотношении этих размеров 1: 5. Затем закрепленный на подвижном штоке испытательной машины индентор, имеющий форму, размеры и чистоту поверхности, соответствующие этим же характеристикам пули Пст пистолета Макарова, внедряли со скоростью 60 мм/мин по оси кольцевых зажимов в поверхность бронеэлемента на глубину 15 мм и записывали диаграмму внедрения в координатах "нагружающее усилие- глубина внедрения". Работу внедрения вычисляли по формуле

где A - работа внедрения, Дж, Р - текущее нагружающее усилие, Н, L - текущая глубина внедрения, м, Lo - заданная глубина внедрения. Каждый бронеэлемент оценивали по 10 экспериментальным точкам. Результаты испытаний приведены в таблице.

Таким образом, все бронепанели с работой внедрения более 90 Дж являются кондиционными и обеспечивают допустимый уровень запреградной контузии.

Заявленный способ может быть рекомендован для оценки баллистической стойкости новых партий баллистических тканей, оценки сохраненной стойкости тканевых бронепанелей в бронежилетах с истекшим сроком хранения или эксплуатации и для текущего инспекционного контроля бронежилетов.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТКАНЬ ДЛЯ БАЛЛИСТИЧЕСКОЙ ЗАЩИТЫ | 1997 |

|

RU2126856C1 |

| ЗАЩИТНЫЙ ТКАНЫЙ МАТЕРИАЛ | 1995 |

|

RU2091519C1 |

| БАЛЛИСТИЧЕСКИЙ МЯГКИЙ ЗАЩИТНЫЙ ПАКЕТ | 2008 |

|

RU2382317C1 |

| ПРЕПРЕГ И СТОЙКОЕ К УДАРУ И БАЛЛИСТИЧЕСКОМУ ВОЗДЕЙСТВИЮ ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕГО | 2005 |

|

RU2304270C1 |

| БАЛЛИСТИЧЕСКИ СТОЙКАЯ ТКАНЬ И ПУЛЕЗАЩИТНЫЙ ТКАНЫЙ ПАКЕТ НА ЕЕ ОСНОВЕ | 1994 |

|

RU2042915C1 |

| БРОНЯ СТАЛЬНАЯ КОМБИНИРОВАННАЯ | 2010 |

|

RU2427781C1 |

| БРОНЯ СТАЛЬНАЯ ТЕКСТУРОВАННАЯ | 2010 |

|

RU2431108C1 |

| БРОНЕЗАЩИТА ДЛЯ БРОНЕЖИЛЕТА | 2007 |

|

RU2331835C1 |

| БРОНЕЗАЩИТА | 1995 |

|

RU2113680C1 |

| ТКАНЬ ДЛЯ БАЛЛИСТИЧЕСКОЙ ЗАЩИТЫ И БАЛЛИСТИЧЕСКИЙ ЗАЩИТНЫЙ ТКАНЕВОЙ ПАКЕТ НА ЕЕ ОСНОВЕ | 1999 |

|

RU2175035C2 |

Изобретение относится к способам испытаний материалов и конструкций, а именно к способам определения баллистической стойкости многослойного бронеэлемента из баллистической ткани. Способ определения баллистической стойкости многослойного бронеэлемента из баллистической ткани состоит из следующих действий. Образец - многослойный бронеэлемент из баллистической ткани закрепляют между двумя плоскими кольцевыми зажимами с постоянным усилием. Воздействуют на его поверхность индентором путем приложения нагружающего усилия. По оси кольцевых зажимов в поверхность бронеэлемента под нагружающим усилием внедряют на заданную глубину индентор, форма, размеры и чистота поверхности которого соответствуют этим же характеристикам пули. И определяют баллистическую стойкость испытуемого материала путем равнения работы внедрения индентора, вычисляемой по формуле  где A - работа внедрения, Дж, P - текущее нагружающее усилие, Н, L - текущая глубина внедрения, м, L0 - заданная глубина внедрения с эталонной работой внедрения, экспериментально определенной предварительно. Изобретение обеспечивает надежный неразрушающий контроль бронеэлементов средств индивидуальной защиты на протяжении их эксплуатации и позволяет осуществлять 100%-ный контроль качества соответствующих бронеэлементов. 4 з.п.ф-лы, 1 табл.

где A - работа внедрения, Дж, P - текущее нагружающее усилие, Н, L - текущая глубина внедрения, м, L0 - заданная глубина внедрения с эталонной работой внедрения, экспериментально определенной предварительно. Изобретение обеспечивает надежный неразрушающий контроль бронеэлементов средств индивидуальной защиты на протяжении их эксплуатации и позволяет осуществлять 100%-ный контроль качества соответствующих бронеэлементов. 4 з.п.ф-лы, 1 табл.

где А - работа внедрения, Дж;

Р - текущее нагружающее усилие, Н;

L - текущая глубина внедрения, м;

Lо - заданная глубина внедрения с эталонной работой внедрения, экспериментально определенной предварительно.

| СПОСОБ ОПРЕДЕЛЕНИЯ ТВЕРДОСТИ | 1992 |

|

RU2088901C1 |

| СПОСОБ ИСПЫТАНИЯ ЛИСТОВЫХ МАТЕРИАЛОВ НА ГЛУБОКУЮ ВЫТЯЖКУ ПО ЭРИКСЕНУ | 0 |

|

SU374504A1 |

| БРОНЕЗАЩИТНАЯ КОНСТРУКЦИЯ | 1995 |

|

RU2112910C1 |

| US 4383450 А, 17.05.1983 | |||

| СПОСОБ ОПРЕДЕЛЕНИЯ МЕХАНИЧЕСКИХ ХАРАКТЕРИСТИК И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1994 |

|

RU2079831C1 |

| DE 3415684 А1, 09.05.1985 | |||

| УСТРОЙСТВО для ИСПЫТАНИЯ НА ПРОЧНОСТЬ СЫПУЧИХ КРИСТАЛЛИЧЕСКИХ МАТЕРИАЛОВ | 0 |

|

SU265550A1 |

Авторы

Даты

2000-07-20—Публикация

1999-04-06—Подача