Изобретение относится к теплофизическому приборостроению, а более точно к способам экспрессного определения теплопроводности твердых материалов и к устройствам для их осуществления.

Известен способ определения теплопроводности материалов, включающий нагрев поверхности исследуемого образца подвижным точечным источником нагрева и регистрацию температуры поверхности образца по линии перемещения источника нагрева датчиком температуры, двигающимся с фиксированным отставанием от источника нагрева [1].

При осуществлении данного способа искомая величина определяется с большой погрешностью ввиду того, что не определены оптимальные соотношения между характеристиками источника нагрева, датчика температуры и расстоянием между ними и скоростью их перемещения.

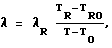

Известен также способ экспрессного определения теплопроводности твердых материалов [2] , включающий нагрев поверхности исследуемого образца и поверхности эталонного образца при перемещении друг относительно друга платформы с образцами и блока нагрева образцов и регистрации их температуры, содержащего источник нагрева и датчик температуры. Измеряя температуры поверхности этих образцов датчиком температуры на участке регистрации температуры, расположенном по линии перемещения пятна нагрева позади него, определяют предельные избыточные температуры исследуемого образца T-T0 и эталонного образца TR-TR0, где T и TR - соответственно предельные температуры нагретых исследуемого и эталонного образцов, T0 и TR0 - начальные температуры исследуемого и эталонного образцов, и рассчитывают искомую теплопроводность по формуле:

λ = λR(TR-TR0)/(T-T0), (1)

где λR - известная величина теплопроводности эталонного образца. Расстояние x0 от участка регистрации температуры до центра пятна нагрева устанавливают таким, чтобы выполнялось соотношение x0 > 5/K1/2, где K - коэффициент сосредоточенности источника (пятна нагрева) с размерностью м2, что предпринимается с целью приблизить избыточную температуру поверхности исследуемого и эталонного образцов на участке ее регистрации к избыточной температуре при нагреве образцов точечным источником.

К недостаткам способа-прототипа [2] относится следующее. Выбор расстояния x0 отставания участка поверхности, в котором осуществляется регистрация температуры, от пятна нагрева из условия x0 > 5/K1/2 не обеспечивает измерений теплопроводности с контролируемой или заданной точностью и может быть причиной недопустимо больших погрешностей измерений при прецизионных измерениях. Это связано с тем, что данное условие не учитывает влияние скорости движения (сканирования) источника нагрева и датчика температуры, размеров участка регистрации температуры, тепловых свойств нагреваемого и эталонного образцов. Данное условие неприменимо, если форма пятна нагрева отлична от круговой, а распределение удельной мощности источника по пятну нагрева не отвечает нормальному закону. Отсутствие критериев выбора размеров и формы участка регистрации температуры на поверхности эталонных и исследуемых образцов, отсутствие критериев выбора скорости сканирования и эталонного образца также приводит к большим погрешностям измерений теплопроводности. Отсутствие критериев выбора оптимальных параметров режима измерений в их взаимосвязи (размеры пятна нагрева и участка регистрации температуры, расстояние x0 отставания центра участка регистрации температуры от центра пятна нагрева, скорость сканирования, начальные температуры эталонов и исследуемых образцов, мощность источника нагрева), критериев оценки допустимых уровней начальных температур эталонного и исследуемого образцов и критериев выбора соотношения теплопроводности эталонного и исследуемого образцов также приводит к снижению точности измерений. Кроме того, при регистрации начальной температуры и температуры нагретых поверхностей образцов двумя датчиками температуры без согласования сигналов от них во времени могут возникать дополнительные погрешности измерений для образцов с изменяющейся вдоль поверхности начальной температурой или при переходе при сканировании от одного образца к другому в связи с тем, что датчики удалены один от другого вдоль линии сканирования и регистрируют температуру различных участков поверхности или даже различных образцов.

Известный способ реализуется устройством [3] , являющимся наиболее близким к вариантам заявляемого устройства и содержащим платформу для размещения исследуемых и эталонных образцов и блок нагрева-регистрации, включающий датчик температуры и источник нагрева образцов в виде лампы, лазера или конвективного источника нагрева, при этом датчик температуры расположен таким образом, что центр участка поверхности образца, в котором осуществляется регистрация температуры, расположен на линии движения центра пятна нагрева с расстоянием отставания X0 > 5/K1/2.

Известному устройству также присущи вышеотмеченные недостатки для способа. Кроме этого, устройство характеризуется значительными затратами времени и сложностью процесса измерений, что связано с использованием эталонных образцов при каждом измерении.

РАСКРЫТИЕ ИЗОБРЕТЕНИЯ

Технической задачей настоящего изобретения является создание способа и устройства для экспрессного определения теплопроводности твердых материалов, в которых за счет выбора наилучшего взаимосочетания параметров режима измерений, включая размеры пятна нагрева и участка регистрации температуры, расстояние отставания центра участка регистрации температуры от центра пятна нагрева, скорость сканирования, мощность источника нагрева, расстояние между линиями на поверхности образцов, по которым движутся центры пятна нагрева и участка регистрации температуры поверхности образцов, повышают точность измерений теплопроводности и обеспечивают детальную регистрацию распределения теплопроводности в каждом неоднородном образце.

Указанный технический результат достигается за счет того, что в известном способе определения теплопроводности, включающем подготовительную настройку устройства к измерениям, нагрев поверхностей исследуемых образцов при перемещении друг относительно друга платформы с исследуемыми образцами и блока нагрева и регистрации температуры исследуемых образцов, определение предельных избыточных температур поверхностей исследуемых образцов по линии перемещения участка регистрации температуры по поверхности исследуемых образцов и определение теплопроводности исследуемых образцов по формуле

λ = λR(TR-TR0)/(T-T0) или

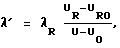

λ = λR(UR-UR0)/(U-U0) (2)

где λ - теплопроводность исследуемого образца, λR - теплопроводность эталонного образца, T и TR - избыточные предельные температуры исследуемого и эталонного образцов; T0 и TR0 - начальные температуры исследуемого и эталонного образцов, UR и U - величины электрических сигналов датчика температуры, соответствующие температурам нагрева соответственно эталонного и исследуемого образцов, UR0 и U0 - величины электрических сигналов датчика температуры, соответствующие начальным температурам соответственно эталонного и исследуемого образцов, в процессе подготовительной настройки устройства к измерениям устанавливают ширину L в диапазоне между ее минимальным и максимальным значениями L1 и L2, которые выбирают в пределах 0,01< L1/L2 < 1, и ширину L2 выбирают меньшей, чем расстояние x0 от центра участка регистрации температуры до центра пятна нагрева, и устанавливают ширину l участка регистрации температуры в диапазоне между ее минимальным и максимальным значениями l1 и l2, которые выбирают в пределах 0,001 < l1/l2 < 1, при этом ширину l2 выбирают меньшей, чем расстояние x0 от центра участка регистрации температуры до центра пятна нагрева, причем в пределах ширины пятна нагрева L вводят более 60% полезной мощности источника нагрева, а в пределах ширины l участка регистрации температуры сосредоточивают более 60% полезного сигнала датчика 12 температуры, и осуществляют также взаимное смещение линий, по которым по поверхностям образцов движутся пятно нагрева и участок регистрации температуры, подбирая оптимальное расстояние между ними до достижения минимального влияния на результаты измерений теплопроводности формы пятна нагрева и участка регистрации температуры.

Целесообразно в процессе подготовительной настройки устройства к измерениям формировать набор эталонных образцов с различными известными величинами теплопроводности и температуропроводности, диапазон которых выбирают исходя из предполагаемых диапазонов теплопроводности и температуропроводности исследуемых образцов, определяют уровни нагрева эталонных образцов, и далее используют данные об уровне нагрева эталонных образцов при определении теплопроводности исследуемых образцов.

Возможно также, что в процессе подготовительной настройки устройства к измерениям формируют набор эталонных образцов с различными известными величинами теплопроводности и температуропроводности, диапазон которых выбирают исходя из предполагаемых диапазонов теплопроводности и температуропроводности исследуемых образцов. Далее, в процессе определения теплопроводности исследуемых образцов определяют уровни нагрева эталонных образцов, и используют данные об уровне нагрева эталонных образцов для определения теплопроводности исследуемых образцов.

В процессе подготовительной настройки устройства к измерениям проводят также сопоставительные измерения теплопроводности на эталонных образцах с одинаковой или близкой теплопроводностью, но существенно отличающихся по температуропроводности, и, учитывая степень влияния температуропроводности на результаты измерений, изменяют параметры режима измерений теплопроводности, добиваясь наименьшего влияния температуропроводности на результаты измерений теплопроводности, и тем самым определяют оптимальные параметры режима работы устройства.

Технический результат достигается также использованием в изобретении устройства для экспрессного определения теплопроводности твердых материалов, содержащего платформу для размещения исследуемых и эталонных образцов, блок нагрева и регистрации, включающий источник нагрева образцов и датчик температуры, при этом платформа с образцами и блок нагрева и регистрации установлены с возможностью перемещения друг относительно друга, причем источник нагрева или формирователь пятна нагрева и датчик температуры или элемент оптической связи расположены друг относительно друга с возможностью движения один за другим вдоль линии перемещения участка регистрации температуры по поверхности образцов, отличающегося тем, что блок нагрева и регистрации содержит формирователь пятна нагрева и/или элемент оптической связи, при этом в блоке нагрева и регистрации источник нагрева или формирователь пятна нагрева и датчик температуры или элемент оптической связи установлены на таком расстоянии от поверхности образцов и под таким углом относительно поверхности образцов, а излучение от источника нагрева на образцы и излучение от образцов на датчик температуры сфокусировано или ограничено по площади и форме таким образом, что достигнута ширина L пятна нагрева в диапазоне между ее минимальным и максимальным значениями L1 и L2, которые выбраны в пределах 0,01<L1/L2<1, и ширина L2 выбрана меньшей, чем расстояние x0 от центра участка регистрации температуры до центра пятна нагрева, и достигнута ширина l участка регистрации температуры в диапазоне между ее минимальным и максимальным значениями l1 и l2, которые выбраны в пределах 0,001 < l1/l2 < 1, при этом ширина l2 выбрана меньшей, чем расстояние x0 от центра участка регистрации температуры до центра пятна нагрева, причем в пределах ширины L пятна нагрева вводится более 60% полезной мощности источника нагрева, а в пределах ширины l участка регистрации температуры сосредоточено более 60% полезного сигнала датчика температуры, конструктивные параметры блока нагрева и регистрации определены исходя из того, что расстояние x0 от центра участка регистрации температуры до центра пятна нагрева выбрано по отношению к минимальной длине l0min исследуемого и эталонного образцов в пределах (d1/2 + d2/2) < x0 < 410min, где d1 - длина пятна нагрева вдоль линии движения, d2 - длина участка регистрации температуры вдоль линии движения, l0min выбрана в пределах от 1 до 2000 мм, для обеспечения необходимого качества результатов скорость относительного движения образцов выбрана в пределах от 0,1 до 300 мм/с, длина d1 пятна нагрева выбрана из условия d1 < lmin, и длина d2 участка регистрации температуры выбрана из условия d2 < lmin.

Устройство включает также набор эталонных образцов с различными величинами теплопроводности и температуропроводности, диапазон которых выбирают исходя из предполагаемых диапазонов теплопроводности и температуропроводности исследуемых образцов так, чтобы диапазоны теплопроводности и температуропроводности исследуемых и эталонных образцов совпадали или были близки.

Устройство может быть выполнено так, что между образцами и платформой размещены теплоизоляционные прокладки или его платформа изготовлена из теплоизоляционного материала.

Согласно изобретению, устройство может быть выполнено так, что блок нагрева и регистрации содержит дополнительный датчик температуры и/или дополнительный элемент оптической связи датчика температуры с поверхностью образцов, а также блок временной задержки сигнала, соответствующего начальной температуре образцов, относительно сигнала, соответствующего температуре нагретой поверхности образцов, при этом источник нагрева или формирователь пятна нагрева в блоке нагрева и регистрации расположены между основным и дополнительным датчиками температуры или основным и дополнительным элементами оптической связи, а время задержки сигнала блоком временной задержки сигнала выбрано равным S/v, где S - расстояние между центрами участков регистрации начальной температуры и температуры нагретой поверхности образцов, v - скорость движения блока нагрева и регистрации относительно образцов.

Предпочтительно, чтобы платформа была выполнена в виде двухкоординатного стола с возможностью перемещения во взаимно перпендикулярных направлениях.

Платформа может содержать механизм ее передвижения в продольном направлении, а блок нагрева и регистрации закреплен на каретке, размещенной на раме, с возможностью перемещения рамы в поперечном направлении относительно платформы.

Платформа может содержать механизм ее передвижения в поперечном направлении, а блок нагрева и регистрации закреплен на каретке на раме, выполненной с возможностью перемещения каретки вдоль рамы в продольном направлении.

Возможно исполнение устройства, когда при неподвижной платформе блок нагрева и регистрации закреплен на каретке, размещенной на раме, с возможностью перемещения каретки в продольном направлении вдоль рамы, выполненной с возможностью ее перемещения по направляющим в поперечном направлении относительно платформы.

Предусмотрено также, что блок нагрева и регистрации установлен с возможностью поворота вокруг оси, перпендикулярной нагреваемой поверхности образцов.

Устройство выполняется так, что формирователь пятна нагрева и/или элементы оптической связи датчиков температуры с поверхностью образцов представляют собой световод, и/или линзу, и/или поворотное зеркало, и/или призму.

Возможно также исполнение устройства, когда блок нагрева и регистрации выполнен с возможностью колебательного движения вокруг оси, параллельной поверхности платформы и перпендикулярной плоскости, проходящей через линию расположения образцов перпендикулярно к поверхности платформы.

Устройство может быть выполнено так, что при размещении в блоке нагрева и регистрации источника нагрева или формирователя пятна нагрева и датчика температуры или обоих датчиков температуры или элементов оптической связи все они вместе и/или каждый из них выполнены с возможностью осуществления их синхронного колебательного движения с обеспечением постоянных расстояний между центром пятна нагрева и центрами участков регистрации температуры.

Платформа может быть выполнена в виде роторного колеса, вращающегося относительно блока нагрева и регистрации, при этом исследуемые и эталонные образцы и блок нагрева и регистрации могут быть расположены как с внешней стороны роторного колеса, так и внутри его.

Платформа может быть выполнена в виде замкнутой ленты, вращающейся относительно блока нагрева и регистрации.

Возможно исполнение устройства, при котором оно снабжено блоком хранения исходных данных, содержащим информацию о параметре q/(2πx0), где q - полезная мощность источника нагрева, x0 - расстояние от центра участка регистрации температуры до центра пятна нагрева, или об уровне нагрева эталонных образцов, которые определены при подготовительной настройке устройства к измерениям, и связанным электрически с блоком регистрации и обработки информации.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

В дальнейшем предлагаемое изобретение поясняется конкретными примерами его выполнения и прилагаемыми чертежами, на которых:

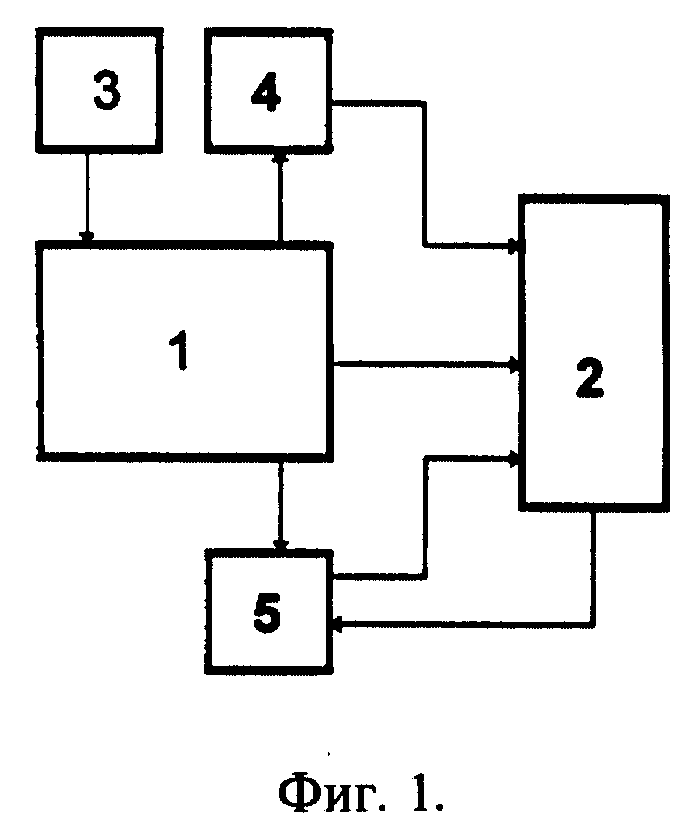

фиг. 1 изображает функциональную схему устройства для экспрессного определения теплопроводности твердых материалов,

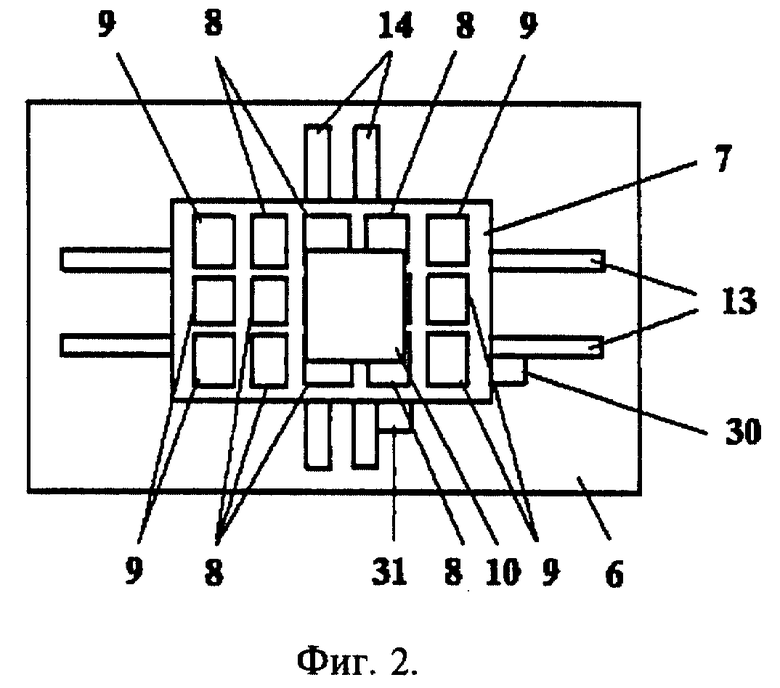

фиг. 2 - вид измерительного блока устройства сверху,

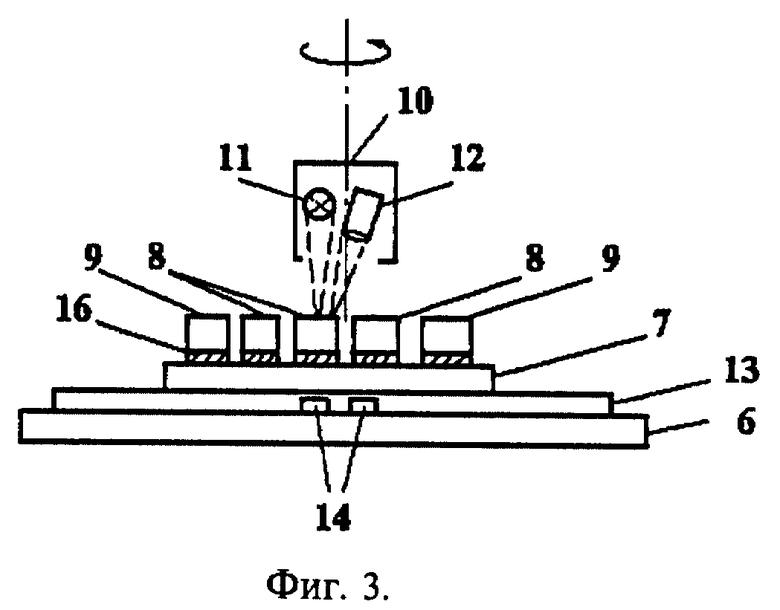

фиг. 3 - вид измерительного блока устройства, в котором блок нагрева и регистрации установлен с возможностью поворота вокруг оси, перпендикулярной поверхности платформы (вид сбоку),

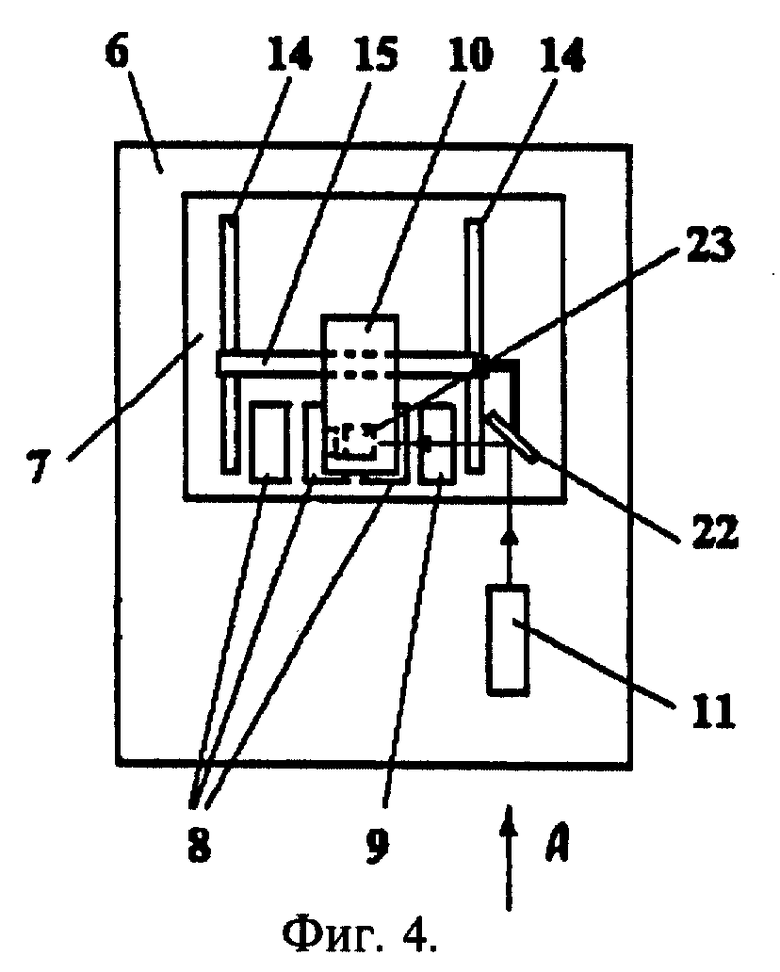

фиг. 4 - устройство с неподвижной платформой и перемещающийся в двух взаимно перпендикулярных направлениях блок нагрева и регистрации, вид сверху,

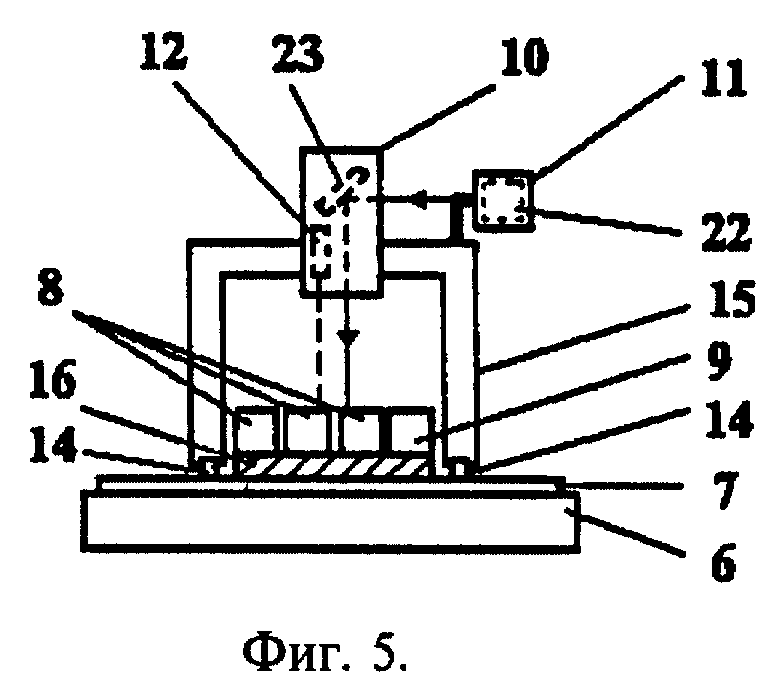

фиг. 5 - то же, что и фиг. 4, вид по стрелке А,

фиг. 6 - вариант выполнения платформы в виде роторного колеса (показано в разрезе), вращающегося относительно блока нагрева и регистрации, расположенного, как и образцы, внутри роторного колеса;

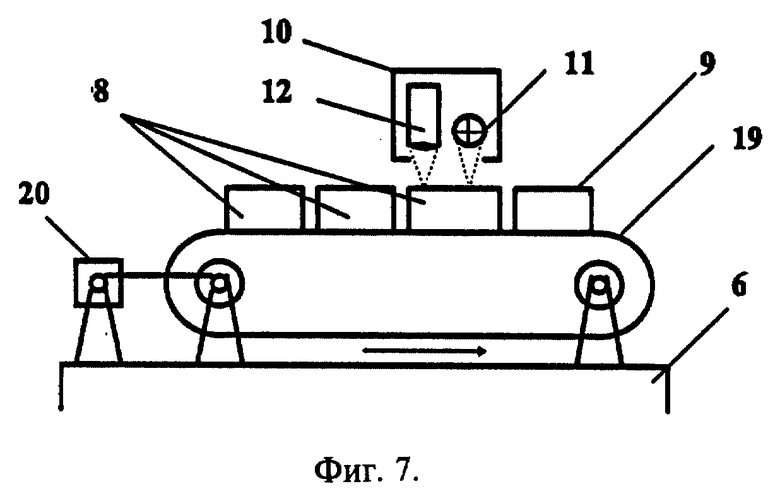

фиг. 7 - вариант выполнения платформы в виде замкнутой ленты, вращающейся относительно блока нагрева и регистрации;

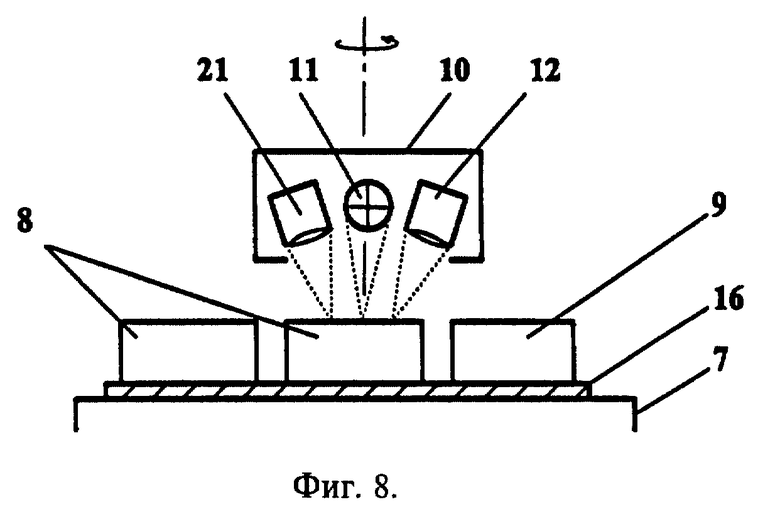

фиг. 8 - блок нагрева и регистрации с двумя датчиками температуры;

фиг. 9 - измерительный блок с формирователем пятна нагрева и элементами оптической связи датчиков температуры с поверхностью образцов.

ЛУЧШИЙ ВАРИАНТ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

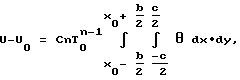

Способ осуществляют следующим образом. Определяют (например, по имеющимся данным, при помощи справочника или путем пробных приближенных измерений) возможный диапазон температуропроводности исследуемых образцов. Затем, при круговой форме пятна нагрева и при нормальном законе распределения плотности полезной (то есть реально поглощаемой нагреваемым образцом) мощности источника нагрева по пятну нагрева и при прямоугольной форме участка регистрации температуры поверхности образцов, задаваясь погрешностью δλ измерений теплопроводности, устанавливают коэффициент K сосредоточенности источника нагрева, размеры b, c площадки регистрации температуры, выбирают скорость v сканирования источника нагрева и датчика температуры, расстояние x0 от центра участка регистрации температуры до центра пятна нагрева, допустимый диапазон начальных температур эталонного и исследуемых образцов, эталонный образец с температуропроводностью αR так, чтобы выполнялось соотношение

где n - показатель преобразования температуры в регистрируемый сигнал, t0 = 1/(4aK), t0R=1/(4aRK), α - температуропроводность исследуемого образца в возможном диапазоне ее значений, t - переменная интегрирования, τ - время, необходимое для достижения предельного значения температуры нагрева исследуемого и эталонного образцов, x, y - пространственные координаты - переменные интегрирования.

Эталонный образец с необходимыми характеристиками подбирают из имеющегося набора. После этого размещают на специальной платформе последовательно эталонный образец и один или более исследуемых образцов, которые предварительно помещали в условия, обеспечивающие установленный диапазон их начальных температур. Источник нагрева поверхности образцов и датчик температуры устанавливают перед образцами (в случае использования контактного датчика температуры, например термопары, приводят этот датчик в процессе измерений в контакт с поверхностью образцов) так, чтобы при сканировании вдоль поверхностей изучаемых и эталонного образцов центры пятна нагрева и площадки регистрации температуры двигались по одной линии. Возможно также расположение источника нагрева и датчиков температуры под или над образцами в зависимости от ориентации нагреваемой поверхности. Затем измеряют начальные температуры TR0 и Т0 эталонного и исследуемого образцов соответственно. Начальные температуры можно определить, например, перемещая только датчик температуры вдоль поверхностей указанных образцов или используя отдельный датчик начальной температуры, расположенный перед источником нагрева и перемещаемый вместе с источником нагрева и датчиком температуры в процессе измерений. Затем источник нагрева постоянной мощности и датчик температуры, жестко связанный с источником и поэтому имеющий постоянное расстояние отставания, перемещают с постоянной скоростью вдоль поверхностей эталона и исследуемых образцов. В процессе нагрева регистрируют предельную температуру TR и T нагреваемой поверхности соответственно для эталонного образца и для каждого исследуемого образца по линии движения источника. Затем по разности предельной температуры нагрева и измеренной ранее начальной температуры определяют избыточные предельные температуры, а теплопроводность каждого из исследуемых образцов рассчитывают по формуле λ = λR(TR-TR0)/(T-T0) или λ = λR(UR-UR0)/(U-U0), (2) где: λ - теплопроводность исследуемого образца, λR - теплопроводность эталонного образца, T и TR - избыточные предельные температуры исследуемого и эталонного образцов, T0 и TR0 - начальные температуры исследуемого и эталонного образцов, UR и U - величины электрических сигналов датчика температуры, соответствующие температурам нагрева соответственно эталонного и исследуемого образцов, UR0 и U0 - величины электрических сигналов датчика температуры, соответствующие начальным температурам соответственно эталонного и исследуемого образцов.

Набор эталонных образцов с различными известными величинами теплопроводности и температуропроводности формируют исходя из предполагаемых диапазонов величин теплопроводности и температуропроводности исследуемых образцов таким образом, чтобы диапазоны теплопроводности и температуропроводности исследуемых и эталонных образцов совпадали или были близки.

Измерения можно осуществлять таким образом, что уровень нагрева каждого эталонного образца, определяемый как избыточная предельная температура нагрева TR-TR0 или соответствующая ей разность напряжений UR-UR0, будут определены заранее в процессе подготовительной настройки устройства к измерениям. Далее, поддерживая постоянными полезную мощность q источника нагрева, расстояния x0 от центра участка регистрации температуры до центра пятна нагрева и другие параметры режима измерений, при измерениях теплопроводности исследуемых образцов определяют лишь избыточные предельные температуры нагрева T-T0 исследуемых образцов или соответствующие им разности напряжений U-U0, после чего определяют теплопроводность исследуемых образцов по одной из формул (2), используя определенные заранее данные об уровне нагрева эталонных образцов. Выбор эталонного образца и определение оптимальных параметров режима измерений осуществляется одинаково как в случае определения уровня нагрева эталонных образцов при подготовительной настройке устройства к измерениям, так и при определении этого уровня вместе с уровнем нагрева исследуемых образцов в случае последовательного нагрева исследуемых и эталонных образцов с одновременным размещением их в одной серии на платформе.

Соотношение (3) обосновывается следующим образом.

Реально при измерениях теплопроводности используется следующее из соотношений (2), вытекающее из формулы (1):

λ = λR(TR-TR0)/(T-T0) = λR(UR-UR0)/(U-U0). (4)

При регистрации начальной температуры T0 на элементарной площадке dx•dy поверхности изучаемого или эталонного образцов регистрируемый электрический сигнал dU0 определяется соотношением

dU0=CT0 n dx•dy + B, (5)

где B, C, n - постоянные, определяемые характеристиками конкретного измерительного устройства; T0 - абсолютная температура в кельвинах.

При регистрации температуры нагретых тел T0+Θ, где Θ - избыточная предельная температура, изменение сигнала, регистрируемого на элементарной площадке dx-dy, определяется соотношением

dU-dU0 = C(T0+Θ)ndxdy-CT

Поскольку в реальных условиях обеспечивается условие Θ ≪ T0, то из (6) следует

d(U-U0) = Cn(T0)n-1θ•dx•dy. (7)

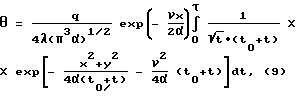

Тогда полное приращение сигнала U-U0 с площадки регистрации температуры, характеризующейся линейными размерами b, c, при изменении температуры от T0 до T0+θ равно (8)

(8)

куда вместо Θ можем подставить с использованием данных работы (Рыкалин Н.Н. Расчеты тепловых процессов при сварке. М., Машгиз, 1951, с. 167):

где q - полезная мощность источника тепловой энергии.

Аналогично определяется величина UR-UR0 для эталонного образца, которая может быть записана соотношением, соответствующим соотношению (8) с учетом выражения (9) и с подстановкой в эти соотношения параметров эталонного образца TR0, λR, αR вместо соответствующих параметров исследуемого образца.

Относительная систематическая погрешность измерений теплопроводности δλ определяется из соотношения (10)

(10)

где λ′ - фактический результат измерений теплопроводности, λ - действительная теплопроводность образца. Подставляя в (10) вместо λ′, согласно (4), (11)

(11)

а вместо λ, согласно /2/, (12)

(12)

где, согласно /2/,

TR-TR0 = q/(2πλRx0), (13)

T-T0 = q/(2πλx0), (14)

и заменяя UR-UR0 и U-U0 на выражения (8) с использованием (9), получаем, в соответствии с (10), соотношение (3).

В случае произвольного распределения плотности полезной мощности по пятну нагрева, произвольной формы пятна нагрева и в случае произвольной формы участка регистрации температуры поверхности образцов чрезмерная ширина пятна нагрева, то есть размер пятна нагрева в направлении, перпендикулярном направлению движения, или сканирования пятна нагрева по поверхности образцов, и чрезмерная ширина участка регистрации температуры поверхности образцов, то есть размер участка регистрации температуры в направлении, перпендикулярном направлению движения или сканирования по поверхности образцов, могут привести к недопустимым погрешностям измерений теплопроводности вследствие отклонений идеализированных соотношений (13), (14) от более реального соотношения (9), в то время как размеры пятна нагрева и участка регистрации температуры в направлении сканирования являются менее критичными, что следует из соотношений (13) и (14) и принципа суперпозиции температурных полей. В то же время, чрезмерно малая ширина пятна нагрева приводит к недопустимому перегреву образцов, а при уменьшении мощности источника - к недопустимо малому уровню температуры нагрева на участке ее регистрации позади источника и недопустимо малому соотношению сигнал-шум для датчика температуры. Чрезмерно малая ширина участка регистрации приводит к недопустимому влиянию отдельных выступов шероховатости поверхности на показания датчика температуры, а также к чрезмерно низкому уровню сигнала датчика температуры и недопустимо малому соотношению сигнал-шум для датчика температуры.

Поэтому в процессе подготовительной настройки устройства к измерениям, которая осуществляется перед сдачей устройства в эксплуатацию, устанавливают ширину L пятна нагрева в диапазоне между его минимальным и максимальным значениями L1 и L2 которые выбирают в пределах 0,01< L1/L2 < 1, при этом выбирают L2 меньше, чем x0. Ширину l участка регистрации температуры устанавливают в диапазоне между его минимальным и максимальным значениями l1 и l2, которые выбирают в пределах 0,001 < l1/l2 < 1, при этом выбирают l2 меньше, чем x0. Вместе с тем важно, чтобы именно средняя часть пятна нагрева обеспечивала основной нагрев образцов, поэтому пятно нагрева формируют так, чтобы в пределах его ширины L (в пределах средней части шириной L пятна нагрева при неопределенных границах пятна нагрева) в образцы вводилось не менее 60% полезной мощности источника нагрева. Необходимо, чтобы средняя часть участка регистрации температуры обеспечивала в основном регистрируемый сигнал, характеризующий температуру нагретых поверхностей образцов, поэтому участок регистрации температуры формируют так, чтобы в пределах его ширины l (в пределах средней части шириной l участка регистрации температуры при неопределенных границах участка регистрации температуры) было сосредоточено не менее 60% полезного сигнала датчика температуры. Осуществляют также взаимное смещение линий, по которым по поверхностям образцов движутся пятно нагрева и участок регистрации температуры, подбирая оптимальное расстояние между ними до достижения минимального влияния на результаты измерений теплопроводности формы пятна нагрева и участка регистрации температуры.

В случае, когда условия измерений позволяют иметь круговую форму пятна нагрева, при нормальном законе распределения плотности мощности источника нагрева по пятну нагрева и прямоугольной форме участка регистрации температуры образца (данный случай был рассмотрен выше) движение центра пятна нагрева и центра участка регистрации температуры осуществляют по одной линии.

В случае произвольного распределения полезной мощности по пятну нагрева, произвольной формы пятна нагрева и в случае произвольной формы участка регистрации температуры возникает необходимость во взаимном смещении на поверхности исследуемого и эталонного образцов линий, по которым движутся пятно нагрева и участок регистрации температуры, и в подборе оптимального расстояния между ними до достижения минимального влияния на результаты измерений теплопроводности неидеальной формы пятна нагрева и участка регистрации температуры.

Для проведения измерений теплопроводности и осуществления подготовительной настройки устройства к измерениям формируют набор эталонных образцов с различными известными величинами теплопроводности и температуропроводности, диапазон которых выбирают исходя из предполагаемых диапазонов теплопроводности и температуропроводности исследуемых образцов так, чтобы диапазоны теплопроводности и температуропроводности исследуемых и эталонных образцов совпадали или были близки.

Возможно осуществлять измерения, не используя эталонные образцы при каждом процессе измерений. В этом случае в процессе проведения подготовительной операции определяют параметр q/(2πx0). Этот параметр можно определить, например, путем измерений значений q и x0. Согласно соотношению (13), этот параметр равен значению параметра λR(TR-TR0), поэтому по его значению из формулы (2) можно определять теплопроводность исследуемых образцов, определив избыточную предельную температуру T-T0. В дальнейшем при нагреве исследуемых образцов источником нагрева определяют значения их избыточных предельных температур T-T0, используют данные о значении параметра q/(2πx0). Далее по формуле (2), подставляя в нее вместо параметра λR(TR-TR0) параметр q/(2πx0), рассчитывают искомые значения теплопроводности исследуемых образцов.

В другом случае в процессе проведения подготовительной операции определяют уровень нагрева эталонных образцов по избыточной предельной температуре TR-TR0. При этом путем сканирования каждого из набора эталонных образцов определяют для каждого из них уровень нагрева в виде избыточной предельной температуры TR-TR0. В дальнейшем при помощи блока нагрева и регистрации осуществляют нагрев исследуемых образцов, определяют уровень их нагрева в виде избыточных предельных температур T-T0. После этого используют ранее полученные данные об уровнях нагрева эталонных образцов в виде параметра TR-TR0, выбирая эталонный образец, наиболее близкий по теплопроводности к исследуемому образцу и отвечающий условию (3). Далее по формуле (2) рассчитывают искомые значения теплопроводности исследуемых образцов.

Вместо определения избыточной предельной температуры TR-ТR0 можно определять уровень нагрева эталонных образцов по соответствующей ему разности напряжений UR-UR0 или эквивалентной ей электрической величине. Для этого путем сканирования каждого из набора эталонных образцов определяют для каждого из них разность напряжений UR-UR0 (или эквивалентную ей электрическую величину). В дальнейшем при помощи блока нагрева и регистрации осуществляют нагрев исследуемых образцов, определяют уровень их нагрева путем регистрации значения U-U0 или эквивалентной ему электрической величины для исследуемых образцов. После этого используют информацию о разности напряжений UR-UR0 для эталонного образца, наиболее близкого по теплопроводности к исследуемому образцу и отвечающего условию (3). Далее по формуле (2) рассчитывают искомые значения теплопроводности исследуемых образцов.

В другом случае измерений один или несколько эталонных образцов из сформированного набора эталонных образцов размещают на платформе вместе с исследуемыми образцами, нагревают последовательно образцы при помощи блока нагрева и регистрации, регистрируя уровень их нагрева (равный или пропорциональный их предельным избыточным температурам) при помощи блока нагрева и регистрации и определяют теплопроводность исследуемых образцов при помощи одной из формул (2).

Для более точного определения оптимальных параметров режима измерений (размеры пятна нагрева и участка регистрации температуры, расстояние x0 от центра участка регистрации температуры до центра пятна нагрева, скорость сканирования, начальные температуры эталонов и исследуемых образцов, полезная мощность источника нагрева, расстояние между линиями на поверхности образцов, по которым движутся пятно нагрева и участок регистрации температуры поверхности образцов) в процессе подготовительной настройки устройства к измерениям необходимо проводить сопоставительные измерения теплопроводности на эталонных образцах с одинаковой или близкой теплопроводностью, но существенно отличающихся по температуропроводности. Из соотношений (13) и (14), которые являются основой соотношения (2), следует, что температуропроводность не должна влиять на результаты измерений, если применяют точечное пятно нагрева, точечный участок регистрации температуры, точное совпадение линий сканирования пятна нагрева и участка регистрации температуры, исключают влияние теплоотдачи в окружающую среду. Однако при реальных измерениях этого добиться невозможно, поэтому результаты измерений для образцов с одинаковой теплопроводностью, но различной температуропроводностью будут различными и тем большими, чем больше параметры режима измерений отличаются от оптимальных. Поэтому заранее при различных параметрах режима измерений проводят измерения теплопроводности на образцах с одинаковой или близкой теплопроводностью и различной температуропроводностью (при различии последней не менее чем на 5%) во всем диапазоне теплопроводности исследуемых образцов при различных параметрах режима измерений. Параметры режима измерений, при которых достигается наименьшее влияние температуропроводности на результаты измерений теплопроводности, выбирают как оптимальные параметры режима измерений.

Устройство для определения теплопроводности твердых материалов (фиг. 1) включает измерительный блок 1, блок 2 регистрации и обработки информации, узел 3 изменения скорости сканирования, блок 4 временной задержки сигнала, блок 5 хранения исходных данных.

Измерительный блок 1 устройства для определения теплопроводности твердых материалов (фиг. 2, 3) в общем виде содержит рабочий стол 6, на котором установлена платформа 7 для размещения исследуемых и эталонных образцов 8 и 9 соответственно, и блок 10 нагрева и регистрации, содержащий источник 11 нагрева, в качестве которого может быть применена лампа, лазер, контактный или струйный источник, и по крайней мере один датчик 12 температуры. При этом платформа 7 может быть выполнена в виде двухкоординатного стола с возможностью перемещения в двух взаимно перпендикулярных направлениях по продольным (вдоль линии движения блока 10 нагрева и регистрации при измерениях) и поперечным (перпендикулярно к линии движения блока 10 нагрева и регистрации при измерениях) направляющим 13 и 14 соответственно.

Для исключения чрезмерного теплоотвода от исследуемых и эталонных образцов 8 и 9 в материал платформы 7, что влечет за собой отклонение теоретических предпосылок, платформу 7 выполняют из теплоизоляционного материала, либо между платформой 7 и образцами 8 и 9 размещают теплоизоляционные прокладки 16 так, чтобы образцы 8 и 9 не контактировали непосредственно с платформой 7.

В зависимости от конструктивных особенностей реализации поставленных задач возможны различные комбинации взаимного перемещения платформы 7 и блока 10 нагрева и регистрации. Например, если блок 10 нагрева и регистрации неподвижен, то в этом случае платформа 7 выполнена с возможностью перемещения в двух взаимно перпендикулярных направлениях по продольным и поперечным направляющим 13 и 14. В случае, если неподвижна платформа 7, то блок 10 нагрева и регистрации должен быть выполнен с возможностью перемещения в двух взаимно перпендикулярных направлениях относительно платформы (см. фиг. 4 и 5); в таком случае блок 10 нагрева и регистрации может быть размещен на каретке, которая движется в продольном направлении вдоль рамы 15, которая выполнена с возможностью перемещения в поперечном направлении относительно платформы 7 по направляющим 14. Если платформа 7 выполнена подвижной в продольном направлении, вдоль линии расположения исследуемых и эталонных образцов 8 и 9, то блок 10 нагрева и регистрации может быть расположена на раме 15, которая выполнена с возможностью ее движения по поперечным направляющим 14; если платформа 7 выполнена подвижной в поперечном направлении, то блок 10 нагрева и регистрации может быть расположен на каретке, которая подвижно размещена на раме 15 и может двигаться вдоль нее в продольном направлении. Исследуемые и эталонные образцы 8 и 9 могут быть расположены на теплоизоляционных прокладках 16, либо саму платформу 7 выполняют из теплоизоляционного материала.

Платформа 7 может быть также выполнена в виде замкнутого контура, например круга в виде роторного колеса, эллипса, прямоугольника, и ориентирована горизонтально или вертикально, наподобие горизонтальной или вертикальной карусели, замкнутой ленты-транспортера, что обеспечит непрерывный процесс измерений при безостановочном одностороннем движении платформы 7 относительно блока 10 нагрева и регистрации или блока 10 нагрева и регистрации относительно платформы 7.

На фиг. 6 показано устройство с платформой 7 (в разрезе), выполненной в виде роторного колеса 17, с блоком 10 нагрева и регистрации и исследуемыми и эталонными образцами 8 и 9, расположенными вместе с блоком 10 нагрева и регистрации внутри роторного колеса 7, приводимого во вращение приводом 18. Блок 10 нагрева и регистрации и исследуемые и эталонные образцы 8 и 9 могут быть расположены и с внешней стороны роторного колеса 7. Возможен вариант устройства с вращением блока 10 нагрева и регистрации относительно роторного колеса 17.

На фиг. 7 показано устройство для экспрессного определения теплопроводности твердых материалов с платформой, выполненной в виде замкнутой ленты 19, с блоком 10 нагрева и регистрации и исследуемыми и эталонными образцами 8 и 9, расположенными снаружи ленты 19, приводимой во вращение приводом 20.

Перечисленные комбинации позволяют осуществлять сканирование пятна нагрева от источника 11 нагрева по поверхности образцов 8, 9 при соответствующем сканировании поверхности образцов 8, 9 датчиком 12 температуры и тем самым решать задачу регистрации неоднородности теплопроводности исследуемых образцов 8. Повышается также производительность измерений, поскольку на платформе 7 можно разместить значительное количество исследуемых образцов 8 в несколько рядов (фиг. 2).

В качестве источника 11 нагрева может быть использован бесконтактный оптический, конвективный, либо контактный источник поверхностного нагрева образцов 8, 9.

В блоке 10 нагрева и регистрации также могут быть использованы различные элементы, регулирующие направление движения светового, в частности, лазерного луча, представляющие собой выходной узел световода, линзу, призму, кристалл, зеркало; систему линз, и/или призм, и/или зеркал и тому подобных элементов, оптически связанных с источником 11 нагрева, например, с лазером, который находится вне блока 10 нагрева и регистрации (см. фиг. 4 и 5).

Для повышения быстродействия устройства блок 10 нагрева и регистрации может содержать дополнительный датчик 21 температуры (фиг. 8), который расположен перед источником нагрева по ходу движения блока 10 нагрева и регистрации. Дополнительный датчик 21 температуры может быть выполнен так, что по своим оптико-электрическим характеристикам он аналогичен основному датчику 12 температуры. В таком случае по завершении одного цикла измерения, выполненного при одностороннем движении платформы 7, новый цикл осуществляют при движении платформы 7 или блока 10 нагрева и регистрации в противоположном направлении. При этом изменяются функции основного датчика 12 температуры и дополнительного датчика 21 температуры. В этом случае основной датчик 12 температуры будет использоваться для регистрации начальных температур исследуемых и эталонных образцов 8 и 9, а дополнительный датчик 21 температуры будет регистрировать их предельные температуры. При различном расстоянии от центра пятна нагрева до центра участков регистрации температуры датчиков 12 и 21 и при повторении измерений с противоположным направлением движения блока 10 нагрева и регистрации для одних и тех же неоднородных исследуемых образцов 8 получают возможность изменять глубинность измерений с получением дополнительной информации о строении исследуемых образцов 8 (тепловая томография).

На фиг. 9 изображен измерительный блок 1, в котором блок 10 нагрева и регистрации выполнен с формирователем 24 пятна нагрева и элементами 25 и 26 оптической связи датчиков температуры с поверхностью образцов 8 и 9 (в дальнейшем именуемыми как элементы оптической связи), сопряженными с датчиками 12 и 21 температуры, установленными стационарно за пределами блока 10 нагрева и регистрации и взаимодействующими с поверхностью образцов 8 и 9 через элементы 25 и 26 оптической связи. Элементы 25 и 26 оптической связи и формирователь 24 пятна нагрева связаны с датчиками 12 и 21 температуры и источником 11 нагрева линиями 27, 28 и 29 оптической связи. Возможно также, что линии 27 и 28 оптической связи связывают элементы 25 и 26 оптической связи не с двумя датчиками 12 и 21 температуры, а лишь с одним датчиком 12 или 21 температуры, при этом датчик 12 или 21 температуры поочередно через малые интервалы времени (меньшие, чем минимальное время сканирования одного образца 8 и 9) соединяют с линиями оптической связи 27 и 28.

Перемещение платформы 7 в продольном направлении осуществляется (см. фиг. 2) с помощью механизма 30 продольного перемещения платформы 7, а в поперечном направлении с помощью механизма 31 поперечного перемещения платформы 7.

В случае, если платформа 7 является неподвижной (см. фиг. 4 и 5), то блок 10 нагрева и регистрации закреплен на каретке на раме 15 с возможностью перемещения каретки вдоль рамы 15 в продольном направлении, при этом обеспечена возможность перемещения рамы 15 по направляющим 14 в поперечном направлении.

На фиг. 4 и 5 представлен один из возможных вариантов оптической связи источника 11 нагрева с поверхностью исследуемого и эталонного образцов 8 и 9 через фокусирующие элементы, регулирующие направление движения светового или лазерного луча, представленные в виде двух поворотных зеркал 22 и 23, которые направляют световой или лазерный луч на образцы 8 и 9. Зеркало 22 закреплено посредством кронштейна на одном из концов рамы 15. При перемещении блока 10 нагрева и регистрации на каретке вдоль рамы 15 в продольном направлении вдоль образцов 8 и 9 излучение лазера 11 будет все время попадать на зеркало 22 и отражаться на зеркало 23, установленное в блоке 10 нагрева и регистрации. Отражаясь от поворотного зеркала 23, лазерный луч попадает на поверхность образцов 8 и 9, осуществляя их нагрев.

Достижение технического результата устройством обеспечивается за счет того, что в блоке 10 нагрева и регистрации источник нагрева 11 и датчик температуры 12 установлены на таком расстоянии от поверхности образцов 8 и 9 и под таким углом относительно поверхности образцов 8 и 9, а излучение от источника 11 нагрева на образцы 8 и 9 и излучение от образцов 8 и 9 на датчик 12 температуры сфокусировано или ограничено по площади и по форме пятна нагрева и по площади и по форме участка регистрации температуры таким образом, что в пределах части пятна нагрева, ширина которой установлена равной L, в образец вводится более 60% полезной мощности источника нагрева, а в пределах зоны шириной l участка регистрации температуры сосредоточено более 60% полезного сигнала датчика температуры. Вместе с тем достигнута ширина L этой части пятна нагрева в диапазоне между ее минимальным и максимальным значениями L1 и L2, которые выбраны в пределах 0,01 < L1/L2 < 1, и ширина L2 выбрана меньшей, чем расстояние x0 от центра участка регистрации температуры до центра пятна нагрева. Ширина l зоны или части участка регистрации температуры достигнута в диапазоне между ее минимальным и максимальным значениями l1 и l2, которые выбраны в пределах 0,001 < l1/l2 < 1, при этом ширина l2 выбрана меньшей, чем x0. Размеры пятна нагрева и участка регистрации температуры в направлении сканирования должны выбираться такими, чтобы исключалось наложение пятна нагрева и участка регистрации температуры. Поэтому конструктивные параметры блока 10 нагрева и регистрации определены исходя из того, что расстояние x0 от центра области регистрации температуры до центра пятна нагрева выбрано по отношению к минимальной длине l0min исследуемого и эталонного образцов 8 или 9 в пределах (d1/2 + d2/2) < x0 < 410min, где d1 - длина пятна нагрева вдоль линии движения вдоль линии движения пятна нагрева и участка регистрации температуры, d2 - длина участка регистрации температуры вдоль линии движения пятна нагрева и участка регистрации температуры, при этом величина l0min выбрана в пределах от 0,5 до 2000 мм. Длина пятна нагрева d1 выбрана из условия d1 < lmin, и длина участка регистрации температуры выбрана из условия d2 < lmin.

При длине образцов 8 и 9 менее 1 мм невозможна реализация заявляемого способа измерений теплопроводности при помощи известных датчиков температуры и источников нагрева. При длине образцов более 2000 мм элементы устройства становятся чрезмерно большими и нереальными для их реализации. При значениях x0, больших чем 410min температура нагрева исследуемых и эталонных образцов 8 и 9 не достигает своего предельного значения, необходимого для определения теплопроводности исследуемых образцов 8 согласно соотношению (2). Для обеспечения необходимой точности измерений теплопроводности, достаточно представительной для неоднородных исследуемых образцов 8, достижения необходимой глубинности измерений, возможности выделения границ участков с переменной теплопроводностью, исключения перегрева образцов 8 и 9 в пятне нагрева, обеспечения уровня температуры нагретых поверхностей образцов 8 и 9, достаточного для надежной регистрации, скорость относительного движения образцов 8 и 9 выбрана в пределах от 0,1 до 300 мм/с. Как показывает практика, мощность q источника нагрева 6 должна быть выбрана в пределах 0,01 < q < 1000 Вт.

Блок 10 нагрева и регистрации может включать бесконтактный - оптический, или конвективный, или контактный источник 11 нагрева образцов 8 и 9. Возможен вариант исполнения блока 10 нагрева и регистрации, при котором в его состав входит формирователь 24 пятна нагрева образцов 8 и 9, представляющий собой выходной узел световода, и/или линзу, и/или призму, и/или зеркало, систему линз, призм, зеркал, оптически связанные с источником 11 нагрева, например с лазером, который находится вне блока 10 нагрева и регистрации. Один из вариантов оптической связи представлен на фиг. 4 и 5. Блок 10 нагрева и регистрации может также содержать (фиг. 9) один или два элемента 25 и/или 26 оптической связи в виде световода (например, в виде гибкого оптического волокна), и/или линзы, и/или зеркала, и/или призмы, и/или системы линз, зеркал, призм, которые формируют участок регистрации температуры на поверхности образцов 8 и 9 при бесконтактной регистрации температуры образцов 8 и 9 по оптическому излучению их поверхности.

Устройство включает набор эталонных образцов 9 с различными известными величинами теплопроводности и температуропроводности, диапазон которых выбирают исходя из возможных диапазонов теплопроводности и температуропроводности исследуемых образцов 8 так, чтобы диапазоны теплопроводности и температуропроводности исследуемых и эталонных образцов 8 и 9 совпадали или были близки. При проведении измерений теплопроводности исследуемых образцов 8 определенные эталонные образцы 9 из этого набора (один, два или несколько) выбирают и устанавливают на платформе 7 с исследуемыми образцами 8. Выбор эталонных образцов 9 осуществляют так, чтобы их теплопроводность и температуророводность были близки к теплопроводности и температуропроводности исследуемых образцов 8 и исходя из необходимого соотношения сигнал/шум для сигналов датчиков 12 и 21 температуры и связанной с этим случайной погрешностью измерений, допустимого уровня систематической погрешности измерений, допустимого уровня нагрева эталонных и исследуемых 9 и 8 образцов, требуемой производительности измерений, а также с учетом соотношения (3). Для повышения точности измерений на платформу 7 устанавливают не один, а два или более эталонных образцов 9 одинаковой или различной теплопроводности, характеристики которых близки к теплопроводности и температуропроводности исследуемых образцов и отвечают вышеприведенным условиям, при этом определение теплопроводности исследуемых образцов 8 осуществляют независимо по каждому из эталонных образцов 9 при помощи формулы (2) с последующим усреднением результатов измерений. Это позволяет, во-первых, учесть возможные колебания мощности источника 11 нагрева, чувствительности датчиков 12 и 21 температуры и других параметров устройства в течение цикла измерений теплопроводности исследуемых образцов 8, размещенных на платформе 7, и, во-вторых, снизить случайную погрешность измерений теплопроводности.

Устройство может быть снабжено узлом 3 изменения скорости сканирования (фиг. 1). В этом случае достижение оптимальных параметров режима измерений (форма и размеры пятна нагрева, расстояние отставания пятна нагрева от участка регистрации температуры, форма и размеры участка регистрации температуры, скорость сканирования, теплопроводность и температуропроводность эталонных образцов 9, взаимное расположение линий сканирования пятна нагрева и области регистрации температуры) обеспечивается при подготовительной настройке устройства к измерениям при помощи контрольных измерений теплопроводности одних эталонных образцов 9 путем сопоставления их с другими эталонными образцами 9, причем каждый раз используют различные скорости сканирования, то есть движения блока 10 нагрева и регистрации относительно образцов 8, 9, что при реальных условиях измерений влияет на избыточные предельные температуры (см. Рыкалин Н. Н. Расчеты тепловых процессов при сварке. М., Машгиз, 1951, с. 167). Проводя контрольные измерения при различных скоростях сканирования, подбирают оптимальные параметры устройства путем достижения наименьшего влияния скорости сканирования на результаты контрольных измерений и наилучшего соответствия результатов контрольных измерений реальным значениям теплопроводности эталонных образцов 9.

Определение оптимальных параметров режима осуществляют исходя из конкретных особенностей и условий измерений теплопроводности. Так, выбор параметра L близким к максимально возможному его значению позволяет использовать более высокую мощность q источника 11 нагрева без перегрева исследуемого и эталонного образцов 8 и 9, тем самым увеличивая температуру в области ее регистрации, что улучшает отношение сигнал-шум датчиков 12 и 21 температуры и снижает случайную погрешность измерений, но вместе с тем увеличивает систематическую погрешность измерений. Уменьшение L снижает систематическую погрешность измерений, так как приближает пятно нагрева к точечному, но вместе с тем приводит к повышению плотности энергии в пятне нагрева и увеличению максимальной температуры нагрева образцов 8 и 9, что может привести к их разрушению или недопустимым изменениям.

Увеличение мощности q источника 11 нагрева повышает точность измерений, так как при этом увеличивается температура в области регистрации и улучшается отношение сигнал-шум датчиков 12 и 21 температуры, однако при этом возможно разрушение или недопустимое термическое изменение исследуемого или эталонного образцов 8 и 9. Вместе с тем, при исследованиях влагонасыщенных образцов 8 это приводит к повышенной миграции влаги, испарению насыщающего флюида, что снижает точность измерений. Уменьшение q снижает точность измерений в связи с уменьшением температуры в области ее регистрации и ухудшением отношения сигнал-шум датчиков 12 и 21 температуры, но обеспечивает большую сохранность образцов 8 и 9 в связи с их меньшим нагревом и более высокую точность измерений на влагонасыщенных образцах 8.

Увеличение ширины l участка регистрации температуры приводит к возрастанию систематической погрешности измерений теплопроводности, так как регистрируется температура не только на линии нагрева, как это предусматривается в расчетной формуле (2), но и в многочисленных точках в стороне от линии нагрева. Вместе с тем, увеличение l позволяет улучшить отношение сигнал-шум датчиков 12 и 21 температуры и тем самым понизить случайную погрешность измерений. Уменьшение l снижает систематическую погрешность по ее абсолютной величине, но в то же время повышает случайную погрешность измерений, так как ухудшает отношение сигнал-шум датчиков 12 и 21 температуры.

Увеличение расстояния x0 от центра участка регистрации температуры до центра пятна нагрева приводит к увеличению глубинности измерений, так как при этом увеличивается глубина проникновения в исследуемый образец 4 тепловой энергии от источника нагрева. Увеличение x0 приводит к уменьшению систематической погрешности измерений теплопроводности, так как при этом отклонение реальных размеров пятна нагрева и области регистрации температуры от идеализированных точечных становится менее существенным, однако случайная погрешность измерений при этом увеличивается, так как уменьшается температура в области регистрации. Уменьшение x0 приводит к увеличению систематической погрешности измерений, но случайная погрешность при этом уменьшается в связи с увеличением температуры в области ее регистрации. Вместе с тем, уменьшение x0 вызывает уменьшение глубинности измерений, что снижает достоверность результата для неоднородных исследуемых образцов 8.

Увеличение скорости v движения блока 10 нагрева и регистрации относительно исследуемого и эталонного образцов 8 и 9 приводит к уменьшению глубинности измерений и возрастанию систематической погрешности измерений, так как увеличивается влияние отличия реальных пятна нагрева и области регистрации температуры от идеализированных точечных, при этом увеличивается производительность измерений. Вместе с тем уменьшается максимальная температура образцов 8 и 9 в пятне нагрева. Уменьшение скорости v движения блока 10 нагрева и регистрации вызывает увеличение глубинности измерений и повышение их точности, но снижает производительность измерений и приводит к перегреву образцов 8 и 9 в пятне нагрева, что недопустимо для влагонасыщенных и нетермостойких исследуемых образцов 8.

Для дополнительного снижения систематической погрешности измерений теплопроводности устройство выполняют таким образом, что блок 5 хранения исходных данных содержит значения систематических погрешностей измерений теплопроводности в зависимости от измеряемой величины, которые вводят в блок 5 хранения исходных данных при подготовительной настройке устройства к измерениям и учитывают при сравнении уровней предельных избыточных температур и при обработке этих данных блоком 2 регистрации и обработки информации. Эти значения систематических погрешностей определяют однажды после сборки устройства или при его дополнительной настройке при помощи набора эталонных образцов 9, подобранных в диапазоне теплопроводности исследуемых образцов 8 и имеющих температуропроводность, выбранную в средней части диапазона возможных значений температуропроводности исследуемых образцов 8. Для этого при помощи устройства проводят контрольные определения теплопроводности эталонных образцов 9 по другим эталонным образцам 9 и зафиксированную разницу между измеренными и действительными значениями теплопроводности эталонных образцов 9 определяют как систематические погрешности измерений. Систематические погрешности измерений в диапазонах между значениями теплопроводности эталонных образцов 9 определяют путем интерполяции. Установленные значения систематических погрешностей в зависимости от измеренной величины теплопроводности вводят в блок 5 хранения исходных данных и учитывают в виде поправок при измерениях.

При регистрации температуры по электромагнитному излучению и нагреве поверхности исследуемого и эталонного образцов 8 и 9 световым пучком их поверхности предварительно покрывают тонким слоем одинакового вещества (например, эмалью), хорошо поглощающим излучение от источника 11 нагрева, для выравнивания оптических характеристик (поглощательной и излучательной способности) образцов 8 и 9. Поверхностям может быть с этой же целью придана шероховатость.

Для повышения быстродействия устройства блок 10 нагрева и регистрации может содержать второй датчик 21 температуры (фиг. 8) и/или второй элемент 26 оптической связи датчика 12 температуры или датчика 21 температуры с поверхностью образцов 8 и 9 (фиг. 9). Второй датчик 21 температуры и/или второй элемент 26 оптической связи датчика температуры 21 расположены перед источником 11 нагрева или формирователем 24 пятна нагрева по ходу движения блока 10 нагрева и регистрации. Второй датчик температуры 21 или элемент 26 оптической связи датчика 21 температуры с поверхностью образцов 8 и 9 могут выполнять функцию регистратора начальной температуры образцов 8 и 9. Второй датчик 21 температуры и/или элемент 26 оптической связи датчика 21 температуры с поверхностью образцов 8 и 9 могут быть также выполнены так, что по своим оптико-электрическим характеристикам они аналогичны первому датчику 12 температуры или первому элементу 25 оптической связи датчика 12 температуры. В таком случае по завершении цикла измерений новый цикл осуществляют при движении блока 10 нагрева и регистрации в противоположном направлении. При этом изменяют функции датчиков 12 и 21 температуры или элементов 25 и 26 оптической связи датчиков 12 и 21 температуры с поверхностью образцов 8 и 9 в отношении регистрации начальных и предельных избыточных температур образцов 8 и 9.

Для повышения производительности и точности измерений устройство содержит блок 4 временной задержки сигнала датчика 21 температуры или элемента 26 оптической связи датчика температуры 21 с поверхностью образцов 8 и 9 (в дальнейшем именуемый блоком 4 временной задержки сигнала) (фиг. 1). Время задержки сигнала блоком 4 временной задержки сигнала выбрано равным S/v, где S - расстояние между центрами участков регистрации начальной температуры и температуры нагретой поверхности образцов 8 и 9, v - скорость движения блока 10 нагрева и регистрации относительно образцов 8 и 9. Задержку используют для того, чтобы значения предельной избыточной температуры T и TR на каждом участке образцов 8 и 9 можно было определять с учетом начальной температуры T0 и TR0 именно этого участка. Задержка необходима в связи с тем, что начальная температура в пределах образцов 8 и 9 может значительно изменяться (например, в связи со специфическими условиями хранения образцов 8 и 9) перед измерениями, при работе с водонасыщенными образцами 8, когда причиной изменений начальной температуры является разная степень испарения флюида на разных участках образца 8. Кроме того, задержка приводит к устранению погрешности, возникающей при каждом измерении при переходе от одного образца 8 или 9 к другому, когда один датчик температуры регистрирует начальную температуру уже следующего образца, а другой датчик температуры еще регистрирует избыточную температуру нагрева предыдущего образца 8 или 9, что в условиях различных начальных температур образцов может приводить к значительному снижению точности измерений.

Дополнительный датчик 21 температуры или элемент 26 оптической связи могут быть изготовлены с оптико-электрическими характеристиками, отличными от соответствующих характеристик датчика 12 температуры или элемента 25 оптической связи. В этом случае блок 10 нагрева и регистрации выполняют таким образом, чтобы обеспечить возможность его поворота на 180o относительно оси, перпендикулярной к плоскости нагрева образцов 8 и 9, чтобы при движении платформы 7 или блока 10 нагрева и регистрации в противоположном направлении датчик температуры 12 продолжал бы измерять предельные температуры нагрева, а дополнительный датчик температуры 21 регистрировал бы начальные температуры образцов 8 и 9. При этом для выполнения каждого нового цикла измерения теплопроводности необходимо повернуть блок 10 нагрева и регистрации на 180o.

Возможно такое конструктивное исполнение блока 10 нагрева и регистрации, в котором содержится один датчик температуры или элемент оптической связи, а между датчиком температуры или элементом оптической связи и поверхностью образцов 8, 9 расположен оптический элемент (например, зеркало, призма, линза), колеблющийся или вращающийся таким образом, что он обеспечивает поочередную оптическую связь датчика температуры с участком поверхности образца впереди пятном нагрева и участком поверхности этого же образца позади пятна нагрева вдоль линии движения блока 10 нагрева и регистрации относительно образцов 8 и 9, при этом интервал времени между моментами перехода от связи с одним участком поверхности (например, впереди пятна нагрева) к другому участку поверхности (например, позади пятна нагрева) должен быть менее, чем минимальное время сканирования одного образца 8 и 9. Это позволит с одного датчика попеременно снимать сигналы, характеризующие температуру участка поверхности образца до его нагрева (начальная температура образца) и температуру нагретого участка (предельная температура после прохождения пятна нагрева). Таким образом, отпадает необходимость во втором датчике температуры для измерения начальной температуры исследуемого и эталонного образцов 8 и 9. Электрический сигнал датчика температуры, соответствующий участку поверхности образца впереди пятном нагрева может быть задержан на время S/v, где S - расстояние между центрами участков регистрации начальной температуры и температуры нагретой поверхности образцов 8 и 9, v-скорость движения блока 10 нагрева и регистрации относительно образцов 8 и 9, при помощи блока 4 временной задержки сигнала.

Блок 10 нагрева и регистрации может быть выполнен таким образом, что обеспечивается его колебательное движение вокруг оси, параллельной поверхности платформы 7 и перпендикулярной плоскости, проходящей через линию расположения образцов 8 и 9 перпендикулярно к поверхности платформы 7. Для обеспечения синхронности колебательного движения блок 10 нагрева и регистрации в целом или источник 11 нагрева, и/или формирователь 24 пятна нагрева, и датчик 12 и/или 21 температуры, или элемент 25 и/или 26 оптической связи датчиков 12 и 21 температуры с поверхностью образцов 8 и 9, выполняют кинематически связанными с приводом единого механизма их синхронного колебательного движения.

Те же элементы конструкции могут быть кинематически связаны с приводами отдельных механизмов их колебательного движения, при этом, по крайней мере, один из механизмов связан с блоком управления скоростью привода по программе, обеспечивающей сохранение постоянных значений расстояний от центров каждого из участков регистрации температуры до центра пятна нагрева. Для осуществления возможности исследования большей площади поверхности неоднородных исследуемых образцов 8 и в целях получения более достоверной информации об их теплопроводности блок 10 нагрева и регистрации закрепляют на раме 15, поперечно расположенной относительно направления сканирования лазерного луча по поверхности образцов 8 и 9, с возможностью движения блока 10 нагрева и регистрации вдоль рамы 15 (фиг. 4, 5). Сама рама 15 может быть выполнена с возможностью перемещения по продольным направляющим 14. В последнем случае блок 10 нагрева и регистрации может дополнительно содержать второй датчик 21 температуры или элемент 26 оптической связи датчика 21 с поверхностью образцов 8 и 9, при этом сам блок 10 нагрева и регистрации может быть выполнен с возможностью поворота вокруг оси, перпендикулярной поверхности образцов 8 и 9. Измерение теплопроводности неоднородных образцов осуществляют путем неоднократного сканирования образцов 8 и 9, перед каждым измерением сдвигая раму 15 в поперечном направлении.

Устройство может быть реализовано таким образом, что эталонные образцы 9 не используются при каждом процессе измерений. В этом случае лишь в процессе проведения подготовительной операции определяют параметр q/(2πx0) и вводят его в блок 5 хранения исходных данных, в который вносят информацию о параметрах режима измерений и уровнях нагрева эталонных образцов 9. Этот параметр можно определить, например, путем измерений значений q и x0. В дальнейшем при нагреве исследуемых образцов 8 источником 11 нагрева определяют значения их избыточных предельных температур T-T0, регистрируя их в блоке 2 регистрации и обработки информации, используют данные о значении параметра q/(2πx0), переводя его вместе с данными о значении избыточных предельных температур T-T0 из блока 5 хранения исходных данных в блок 2 регистрации и обработки информации, который осуществляет автоматизированную регистрацию уровней нагрева исследуемых и эталонных образцов 8, 9, передачу информации в блок хранения исходных данных, обработку информации и расчет теплопроводности исследуемых образцов 8. Далее по формуле (2), подставляя в нее вместо параметра λR(TR-TR0) параметр q/(2πx0), рассчитывают искомые значения теплопроводности исследуемых образцов 8.

В другом случае подобной реализации устройства в процессе проведения подготовительной операции определяют уровень нагрева эталонных образцов 9 по избыточной предельной температуре TR-TR0. При этом путем сканирования каждого из набора эталонных образцов 9 определяют для каждого из них уровень нагрева в виде избыточной предельной температуры TR-TR0 и вводят его в блок 5 хранения исходных данных. В дальнейшем при помощи блока 10 нагрева и регистрации осуществляют нагрев исследуемых образцов 8, определяют уровень их нагрева в виде избыточных предельных температур T-T0. После этого используют хранящуюся в блоке 5 хранения исходных данных информацию данные об уровнях нагрева эталонных образцов 9 в виде параметра TR-TR0, выбирая эталонный образец 9, наиболее близкий по теплопроводности к исследуемому образцу 8, и переводят эту информацию из блока 5 хранения исходных данных в блок 2 регистрации и обработки информации. Далее по формуле (2) рассчитывают искомые значения теплопроводности исследуемых образцов 8.

Вместо определения избыточной предельной температуры TR-TR0 можно определять уровень нагрева эталонных образцов 9 по соответствующей ему разности напряжений UR-UR0 или эквивалентной ей электрической величине. Для этого путем сканирования каждого из набора эталонных образцов 9 определяют для каждого из них разность напряжений UR-UR0 (или эквивалентную ей электрическую величину) и вводят ее в блок 5 хранения исходных данных. В дальнейшем при помощи блока 10 нагрева и регистрации осуществляют нагрев исследуемых образцов 8, определяют уровень их нагрева путем регистрации значения U-U0 или эквивалентной ему электрической величины для исследуемых образцов 8. После используют хранящуюся в блоке 5 хранения исходных данных информацию о разности напряжений UR-UR0 для эталонного образца 9, наиболее близкого по теплопроводности к исследуемому образцу 8, переводя эту информацию из блока 5 хранения исходной информации в блок 2 регистрации и обработки информации. Далее по формуле (2) рассчитывают искомые значения теплопроводности исследуемых образцов 8.

Перечисленные комбинации позволяют осуществлять сканирование пятна нагрева по поверхности образцов (и соответствующее сканирование датчика температуры) и тем самым решить задачу определения неоднородности тепловых свойств исследуемых материалов. Повышается также и производительность измерений, поскольку на платформе 7 можно в несколько рядов разместить большую партию исследуемых образцов 8 (см. фиг. 2 и 3).

ПРОМЫШЛЕННАЯ ПРИМЕНИМОСТЬ

Предлагаемые способ и устройство позволяют осуществлять измерения теплопроводности твердых тел в широком ее диапазоне - более чем от 0,06 до 250 Вт/м•К - с полной погрешностью не более чем 2.5% при доверительной вероятности 0,95.

Высокая точность измерений предложенного способа и устройства позволяет использовать их для контроля точности измерений применяемых на практике способов и устройств для определения теплофизических характеристик, а также для изготовления эталонных образцов.

ИСТОЧНИКИ ИНФОРМАЦИИ

1. Попов Ю.А. Некоторые особенности применения активного теплового метода контроля. "Дефектоскопия", 1975, N 2, с. 56.

2. Авторское свидетельство N 1032382. Способ определения теплопроводности материалов. Коростелев В.М., Попов Ю.А., Семенов В.Г., Скорняков С.М., Соловьев Г.А. Бюл. N 28, 30.07.1983.

3. Попов Ю.А., Семенов В.Г., Коростелев В.М., Березин В.В. Бесконтактное определение теплопроводности горных пород с помощью подвижного источника тепла. Физика Земли, N 7, с. 86-93.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ДЛЯ ОПРЕДЕЛЕНИЯ ТЕПЛОПРОВОДНОСТИ И ТЕМПЕРАТУРОПРОВОДНОСТИ МАТЕРИАЛОВ | 2013 |

|

RU2548408C1 |

| СПОСОБ ХАРАКТЕРИСТИКИ НЕОДНОРОДНОСТИ И ОПРЕДЕЛЕНИЯ ТЕПЛОПРОВОДНОСТИ МАТЕРИАЛОВ (ВАРИАНТЫ) И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2563327C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ ТЕПЛОПРОВОДНОСТИ И ТЕМПЕРАТУРОПРОВОДНОСТИ НЕОДНОРОДНОГО МАТЕРИАЛА | 2013 |

|

RU2535657C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПРОФИЛИРОВАНИЯ СВОЙСТВ ОБРАЗЦОВ ПОРОД НЕФТЕМАТЕРИНСКИХ СЛАНЦЕВЫХ ТОЛЩ | 2021 |

|

RU2752306C1 |

| Способ определения теплофизических свойств материалов | 1983 |

|

SU1138722A1 |

| Способ определения температуропроводности материалов | 1982 |

|

SU1067419A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ТЕМПЕРАТУРНОГО КОЭФФИЦИЕНТА ЛИНЕЙНОГО РАСШИРЕНИЯ МАТЕРИАЛА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2015 |

|

RU2610550C1 |

| Способ определения температуропроводности материалов | 1982 |

|

SU1054753A1 |

| Устройство для определения теплофизических характеристик материалов | 1983 |

|

SU1163235A1 |

| СПОСОБ ИЗМЕРЕНИЯ ТЕПЛОФИЗИЧЕСКИХ СВОЙСТВ ТЕПЛОИЗОЛЯЦИОННЫХ МАТЕРИАЛОВ МЕТОДОМ ПЛОСКОГО ИМПУЛЬСНОГО ИСТОЧНИКА ТЕПЛОТЫ | 2015 |

|

RU2601234C1 |

Изобретение может быть использовано для исследования теплофизических свойств твердых материалов, в том числе обладающих неоднородными свойствами. Технический результат: повышение точности измерений. Способ включает нагрев поверхностей образцов при движении друг относительно друга платформы с образцами и блока нагрева и регистрации температуры, определение предельных избыточных температур, по которым рассчитывают искомую величину теплопроводности. Новым в изобретении является оптимальный подбор в процессе подготовительной настройки устройства к измерениям ряда взаимосвязанных режимных и конструктивных параметров для достижения максимальной точности измерений, минимального влияния на результаты измерений произвольной формы распределения плотности мощности по пятну нагрева на поверхностях образцов и произвольной формы участка регистрации температуры. Предложены различные конструктивные решения выполнения платформы для образцов, блока нагрева и регистрации температуры, относительного перемещения платформы и блока. Изобретение позволяет осуществлять измерения теплопроводности в широком ее диапазоне - от 0,06 до 250 Вт/(м•К) - с полной погрешностью не более 2,5% при доверительной вероятности 0,95. 2 с. и 18 з.п.ф-лы, 9 ил.

λ = λR(TR-TR0)/(T-T0) (1)

или

λ = λR(UR-UR0)/(U-U0) (2),

где λ - теплопроводность исследуемого образца;

λR - теплопроводность эталонного образца;

T и TR - избыточные предельные температуры исследуемого и эталонного образцов;

T0 и TR0 - начальные температуры исследуемого и эталонного образцов;

UR и U - величины электрических сигналов датчика температуры, соответствующие температурам нагрева соответственно эталонного и исследуемого образцов;

UR0 и U0 - величины электрических сигналов датчика температуры, соответствующие начальным температурам соответственно эталонного и исследуемого образцов,

отличающийся тем, что в процессе подготовительной настройки устройства к измерениям устанавливают ширину L пятна нагрева в диапазоне между ее минимальным и максимальным значениями L1 и L2, которые выбирают в пределах 0,01 < L1/L2 < 1, и ширину L2 выбирают меньшей, чем расстояние x0 от центра участка регистрации температуры до центра пятна нагрева, и устанавливают ширину l участка регистрации температуры в диапазоне между ее минимальным и максимальным значениями l1 и l2, которые выбирают в пределах 0,001 < l1/ l2 < 1, при этом ширину l2 выбирают меньшей, чем расстояние x0 от центра участка регистрации температуры до центра пятна нагрева, причем в пределах ширины пятна нагрева L вводят более 60% полезной мощности источника (11) нагрева, а в пределах ширины l участка регистрации температуры сосредоточивают более 60% полезного сигнала датчика (12) температуры, осуществляют также взаимное смещение линий, по которым по поверхностям образцов движутся пятно нагрева и участок регистрации температуры, подбирая оптимальное расстояние между ними до достижения минимального влияния на результаты измерений теплопроводности формы пятна нагрева и участка регистрации температуры.

| Способ определения теплопроводности материалов | 1981 |

|

SU1032382A1 |

| СПОСОБ БЕСКОНТАКТНОГО ИЗМЕРЕНИЯ ТЕПЛОФИЗИЧЕСКИХ ХАРАКТЕРИСТИК МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2011977C1 |

| Попов Ю.А | |||

| и др | |||

| Бесконтактное определение теплопроводности горных пород с помощью подвижного источника тепла | |||

| Физика земли | |||

| Гребенчатая передача | 1916 |

|

SU1983A1 |

| Попов Ю.А | |||

| и др | |||

| Некоторые особенности применения активного теплового метода контроля | |||

| Дефектоскопия | |||

| Сплав для отливки колец для сальниковых набивок | 1922 |

|

SU1975A1 |

Авторы

Даты

2000-07-27—Публикация

1999-03-04—Подача