Изобретение относится к области исследования механических и тепловых свойств материалов.

Температурный коэффициент линейного расширения (ТКЛР) является важным параметром материала, объединяющим его тепловые и механические свойства, в особенности в случае горных пород, перспективных в качестве резервуаров для добычи углеводородного сырья. Знание ТКЛР необходимо для геомеханического моделирования залежей, планирования гидроразрыва пласта, реализации проектов по тепловым методам повышения нефтеотдачи.

ТКЛР - это критически важное свойство твердого тела для решения задач конструирования, материаловедения, контроля качества, петрофизических и геомеханических исследований. Известны стационарные методы измерения ТКЛР путем нагрева изучаемого образца с последующим измерением степени деформации посредством оптической интерферометрии, машинного зрения, дифракции рентгеновских лучей, с помощью тензодатчиков, конденсаторов с подвижными обкладками или линейных вариативных дифференциальных трансформаторов (см., например, ASTM D4535 - 08 Standard Test Methods for Measurement of Thermal Expansion of Rock Using Dilatometer, или R. Pott, R. Schefzykt, "Apparatus for measuring the thermal expansion of solids between 1.5 and 380K", 1983 J. Phys. E: Sci. Instrum, 16, стр. 444). При высокой точности перечисленных стационарных методов измерения ТКЛР их недостатками являются значительные временные затраты на проведение эксперимента (от одного часа до суток) и небольшие допустимые линейные размеры исследуемого образца (5-10 мм), что может вести к получению ненадежных результатов при измерении ТКЛР неоднородных материалов при значительном их объеме. Некоторые из перечисленных методов измерения ТКЛР отличают также высокие требования к точности изготовления исследуемого образца - стороны, перпендикулярно к которым производятся измерения деформации, должны быть параллельны.

Если же исследуется ТКЛР неоднородных материалов (например горных пород, строительных материалов, композитных материалов) стационарными методами, то для получения надежных результатов необходимо проводить испытания на представительной коллекции образцов, что требует подготовки достаточно большого количества образцов. Кроме того, существующими стационарными методами измерений невозможно осуществить непрерывное профилирование ТКЛР для каждого изучаемого образца неоднородных материалов, что снижает достоверность получаемых результатов измерений.

Нестационарные методы измерения и оценки ТКЛР включают в себя метод лазерной вспышки (Heng, W., Guanhu, Н., Benlian, Z., Xin, С., Wuming, L., "Noncontact flash method for measuring thermal expansion of foil specimens", v. 64, №12, 1993, стр. 3617-3619), а также варианты фотоакустических методов (М.А. Proskurnin, M.Yu. Kononets, "Modern analytical thermooptical spectroscopy", Russian Chemical Reviews 73, (12), стр. 1143-1172, 2004), в том числе метод измерений с регистрацией отклонения отраженного лазерного луча от упруго деформированной нагревом поверхности, метод измерений с регистрацией интенсивности акустического сигнала от периодически нагреваемого образца внутри заполненной газом ячейки, метод с измерением перемещения локально нагреваемой поверхности интерферометрическими методами (патент США №8,622,612).

Хотя нестационарные методы позволяют существенно повысить темпы измерений, достаточно жесткие требования к подготовке образца остаются аналогичными стационарным методам измерения ТКЛР. Общим недостатком нестационарных методов определения ТКЛР является также то, что необходимо получение информации о таких свойствах исследуемого образца, как его объемная теплоемкость и модуль всестороннего сжатия.

Технический результат, достигаемый при реализации предлагаемого изобретения, заключается в повышении точности и производительности определения температурного коэффициента линейного расширения неоднородных материалов при нестационарном нагреве поверхности их образцов с одновременным получением данных об упругих и тепловых свойствах образцов в рамках того же измерения.

В соответствии с предлагаемым способом определения коэффициента ТКЛР осуществляют перемещение относительно друг друга образца исследуемого материала и источника нагрева поверхности образца. В процессе перемещения осуществляют нагрев поверхности образца с периодическим изменением плотности мощности нагрева и измеряют амплитуду деформации поверхности образца материала в результате нагрева. По результатам измерений с учетом плотности и объемной теплоемкости образца рассчитывают значение температурного коэффициента линейного расширения.

В соответствии с одним из вариантов осуществления изобретения в процессе перемещения измеряют расстояние между поверхностью исследуемого образца и источником нагрева и при необходимости регулируют расстояние между ними и/или скорость их взаимного перемещения.

В соответствии с еще одним вариантом осуществления изобретения в процессе перемещения регистрируют профиль поверхности исследуемого образца.

В соответствии с другим вариантом осуществления изобретения в процессе перемещения изменяют частоту и амплитуду изменения мощности нагрева.

В качестве источника нагрева могут быть использованы локальный источник нагрева, например лазер, или линейный источник нагрева. При использовании лазера контролируют оптическую мощность лазера и/или фокусное расстояние оптической системы фокусировки излучения нагрева. В другом варианте использования лазера оптическая мощность лазера остается постоянной, а периодичность изменения плотности мощности нагрева осуществляют посредством оптического модулятора излучения.

В процессе перемещения может быть осуществлено измерение мощности отраженного от поверхности образца излучения источника нагрева.

Дополнительно в процессе перемещения могут быть осуществлены измерения плотности образца, а также его объемной теплоемкости.

Поверхность исследуемого образца может быть покрыта слоем материала, поглощающего излучение источника нагрева.

Измерение амплитуды деформации поверхности может быть осуществлено бесконтактным методом, например, оптоволоконными или электромеханическими датчиками расстояния.

Измерения амплитуды деформации поверхности при нагреве могут быть осуществлены по нескольким направлениям для регистрации профиля скорости прохождения акустических волн в материале.

Устройство для определения коэффициента ТКЛР содержит платформу для размещения образца исследуемого материала, источник нагрева, выполненный с возможностью изменения плотности мощности нагрева, и по меньшей мере один датчик амплитуды деформации поверхности образца. Устройство также содержит систему взаимного перемещения образца, источника нагрева и датчиков амплитуды деформации поверхности.

Устройство может быть дополнительно снабжено устойчивым к вибрации оптическим столом для размещения платформы.

Система взаимного перемещения может быть выполнена в виде двухосной системы позиционирования с возможностью регулирования расстояния между источником нагрева и поверхностью исследуемого образца.

Устройство дополнительно может быть снабжено средством для изменения скорости взаимного перемещения источника нагрева и исследуемого образца, а также средством для измерения расстояния между поверхностью образца и источником нагрева.

Устройство также может быть дополнительно снабжено средством для регистрации профиля поверхности исследуемого образца.

Источник нагрева может представлять собой источник локального нагрева, например лазер. В этом случае устройство дополнительно содержащит блок фокусировки излучения лазера для регулирования плотности мощности нагрева.

Источник нагрева может представлять собой линейный источник нагрева, ориентированный в произвольном направлении относительно вектора скорости взаимного перемещения образца и источника нагрева.

Устройство может быть дополнительно снабжено средством для измерения мощности отраженного от поверхности исследуемого образца излучения источника нагрева.

Средство для измерения мощности отраженного от поверхности образца излучения источника нагрева может содержать интегрирующую сферу с внутренним покрытием, способным отражать излучение источника нагрева, снабженную детекторами, способными регистрировать излучение на рабочей длине волны источника нагрева.

Устройство может быть дополнительно снабжено средством для регистрации профиля объемной теплоемкости образца, средством контроля оптической мощности лазера и геометрии лазерного луча, а также средством для измерения плотности образца.

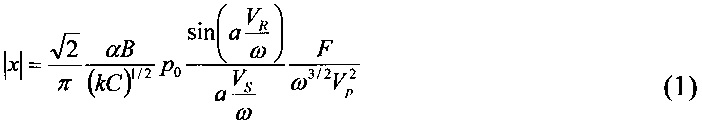

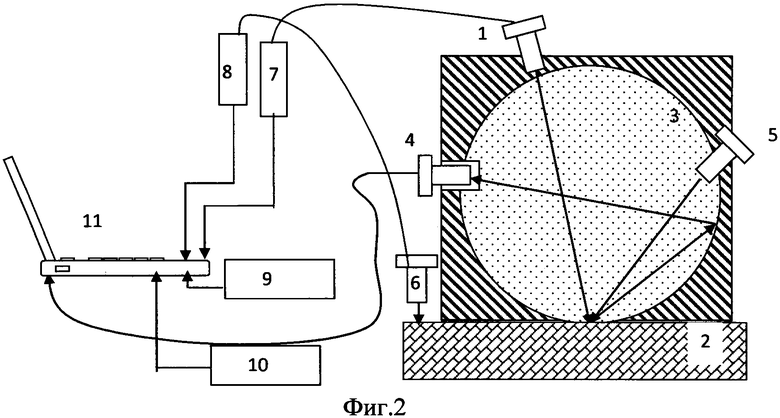

Изобретение поясняется чертежами, где на фиг. 1 показана деформация поверхности образца исследуемого материала, на фиг. 2 приведен пример измерительной схемы устройства, а на фиг. 3 - блок-схема устройства для определения температурного коэффициента линейного расширения материалов.

Для изотропного твердого тела при нагреве бесконтактным источником нагрева с плотностью мощности нагрева, изменяющейся по гармоническому закону, зависимость амплитуды деформации поверхности от времени может быть выражена точным образом с использованием значения поглощенной плотности мощности, значений модуля всестороннего сжатия материала, скоростей продольной и поперечной волны, ТКЛР, температуропроводности, объемной теплоемкости, плотности изучаемого образца материала.

Амплитуда деформации поверхности x - это величина, которая характеризует искривление поверхности локально нагретого образца, вызванное тепловым расширением материала, что отражено на Фиг. 1, где 1 - источник нагрева с переменной плотностью мощности, 2 - исследуемый образец материала, x - амплитуда деформации поверхности.

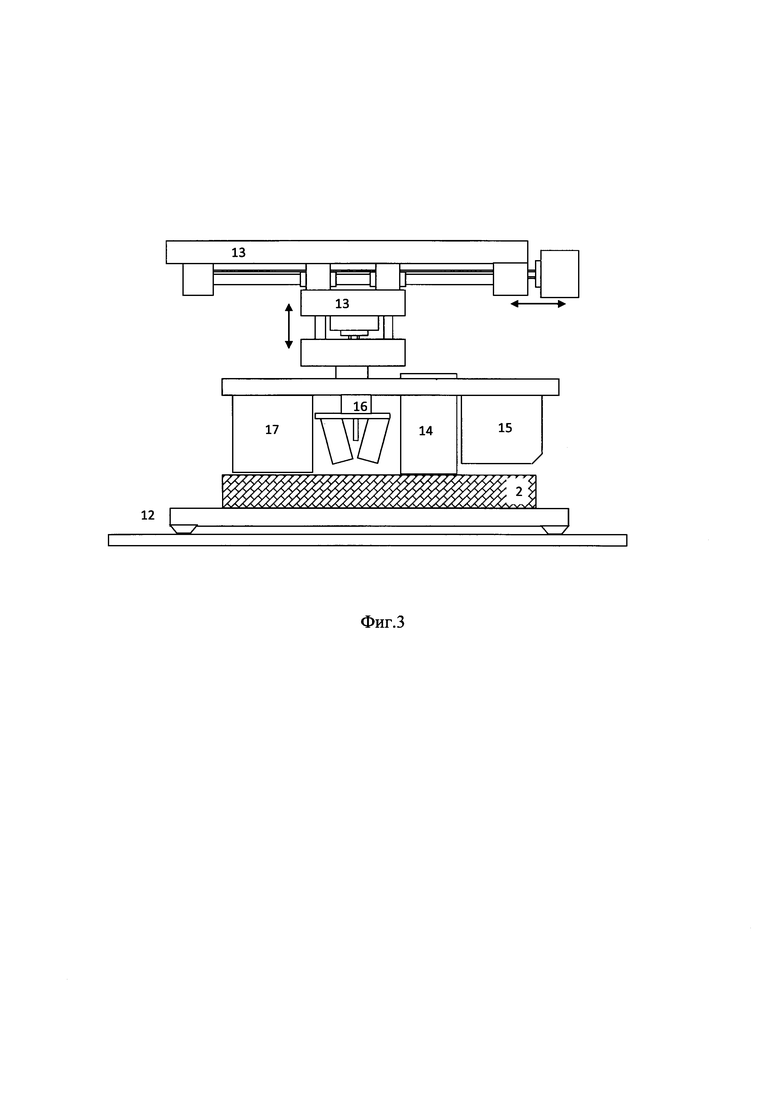

Например, для случая воздействия на поверхность источником нагрева, создающим на поверхности образца линию нагрева шириной а и длиной много больше ширины, зависимость /x/ - модуля амплитуды деформации поверхности образца - от свойств материала и поглощенной плотности мощности нагрева выражается формулой:

где α - ТКЛР образца, В - модуль всестороннего сжатия образца, С - объемная теплоемкость образца, VR - скорость поверхностной акустической волны Рэлея, Vp - скорость продольной волны сжатия, ω - круговая частота варьирования мощности источника нагрева, р0 - плотность мощности нагрева, поглощенная поверхностью, k - теплопроводность материала образца, F - функция, зависящая от тепловых и упругих свойств материала образца.

В случае использования оптического источника нагрева длину волны выбирают так, чтобы потери на отражение или пропускание излучения материалом образца были минимальны. Так, горные породы хорошо поглощают электромагнитное излучение с длиной волны свыше 8 мкм, а излучение с длинами волн 0,5-1 мкм может как отражаться, так и проходить сквозь некоторые породы.

С целью обеспечения постоянных по длине образца коэффициентов поглощения и отражения излучения источника нагрева поверхность исследуемого образца может быть покрыта материалом, поглощающим излучение источника нагрева, например тонкой металлической пленкой. В случае, когда нанесение покрытия нецелесообразно, плотность мощности отраженного от поверхности образца излучения источника нагрева измеряют датчиками, способными регистрировать электромагнитное излучение на рабочей длине волны источника нагрева.

С целью обеспечения постоянных по длине образца результатов измерения амплитуды деформации поверхности, а также значений плотности мощности нагрева на поверхности образца, для образцов с поверхностью, не параллельной направлению сканирования источник нагрева - образец, необходима регистрация профиля поверхности исследуемого образца.

Плотность мощности нагрева и скорость взаимного перемещения источник нагрева - образец выбирают для достижения максимального отношения сигнал-шум регистрируемого акустического сигнала с учетом предельных допустимых температур для данного материала. Так, для горных пород в общем случае является нежелательным нагрев поверхности образца выше 70-80°C. В таком случае для характерных величин диаметра пятна нагрева 1 мм и скорости сканирования 5 мм/с мощность источника нагрева должна составить 1-3 Вт.

Относительное перемещение образец - источник нагрева в горизонтальной плоскости, а также, при необходимости, в вертикальной плоскости может быть осуществлено с помощью системы позиционирования, состоящей из направляющих (шаровинтовых пар, рельсовых направляющих и пр.) и электромоторов, служащих для реализации перемещения вдоль направляющих.

В силу небольших, в сравнении с металлами и органическими веществами, значений ТКЛР горных пород, датчики измерения амплитуды деформации поверхности образца должны обладать чувствительностью измерений не хуже чем 1 мкм.

Для определения значения ТКЛР материала из известной зависимости амплитуды деформации поверхности от времени требуются сведения о модуле всестороннего сжатия, плотности и объемной теплоемкости материала. Значения профилей вышеперечисленных свойств для горных пород получают из результатов петрофизических исследований в скважинах, лабораторных измерений на представительной коллекции образцов стандартного керна, из оценок значений плотности, тепловых и механических свойств материала по другим известным свойствам или путем регистрации профилей вышеперечисленных свойств одновременно с измерениями ТКЛР сканирующими методами.

Для реализации измерения ТКЛР по предлагаемому способу необходимо учитывать разницу пространственной разрешающей способности (ПРС) методов, применяемых для регистрации профилей физических величин, используемых для расчета ТКЛР. Так, наихудший предел пространственной разрешающей способности (наименьшее линейное расстояние между двумя точками исследуемого образца, начиная с которого исходящие от них сигналы становятся неразличимы для оператора) имеет метод гамма-плотнометрии - не менее 10 см при измерениях на полноразмерном керне горных пород. Предел ПРС определения объемной теплоемкости методом оптического сканирования может достигать 1…10 мм. Пределы ПРС средств для определения шероховатости поверхности исследуемого образца и ее оптических свойств могут быть менее 1 мм.

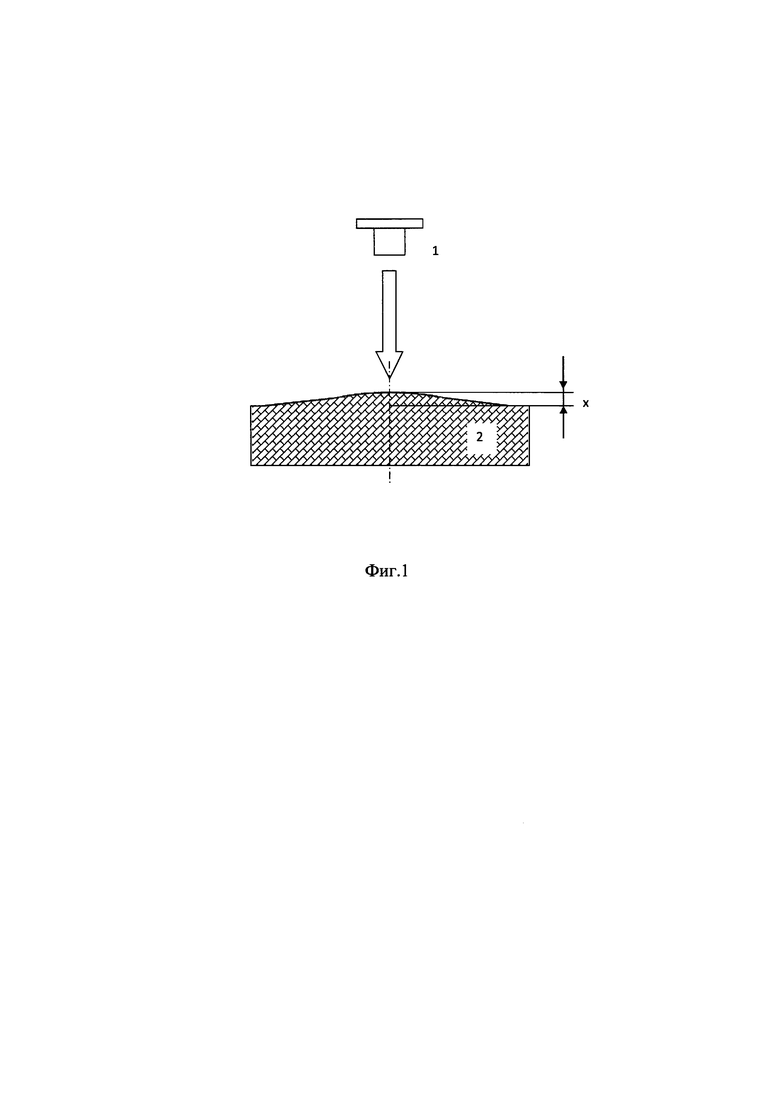

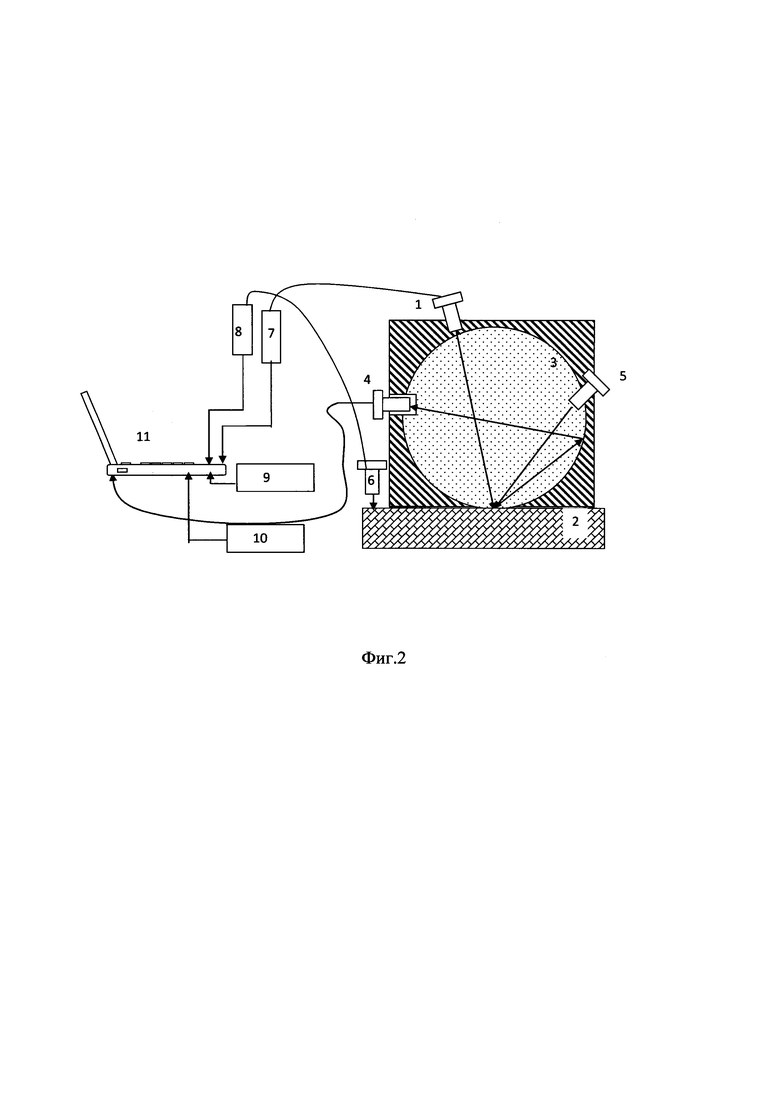

Для осуществления способа определения ТКЛР материала может быть использовано устройство, показанное на Фиг. 2 и Фиг. 3.

В соответствии с одим из вариантов реализации изобретения средство для измерения мощности отраженного от поверхности образца 2 излучения источника 1 нагрева (Фиг. 2) содержит интегрирующую сферу 3, представляющую собой корпус для монтажа детекторов (см., например, L.M. Hanssen, K.A. Snail, "Integrating Spheres for Mid- and Near-infrared Reflection Spectroscopy", Handbook of Vibrational Spectroscopy ed. by J.M. Chalmers, P.R. Griffiths, John Wiley & Sons Ltd, Chichester, 2002, стр. 5, 10), с внутренним покрытием, способным отражать излучение источника 1 нагрева, а также детекторы (фотодиоды, болометры) 4, способные регистрировать излучение на рабочей длине волны источника нагрева - лазера и предназначенные для регистрации отраженного излучения источника 1 нагрева.

Регистрацию амплитуды деформации поверхности образца осуществляют бесконтактным способом датчиками 5 - оптоволоконными или электромеханическими датчиками расстояния (Фиг. 2). Амплитуда деформации поверхности может быть измерена не только в зоне нагрева, но и датчиками 6, расположенными за пределами интегрирующей сферы 3 (Фиг. 2), для определения скорости распространения акустической волны в материале исследуемого образца по разнице времени вступления сигналов мощности нагрева и амплитуды деформации поверхности.

Источник 1 нагрева оснащен блоком 7 (Фиг. 2), обеспечивающим регулировку частоты и амплитуды изменения мощности нагрева по заданному наперед закону, либо в соответствии с показаниями средства для измерения мощности отраженного от поверхности образца 2 излучения источника 1 нагрева. Блок 7 может быть выполнен, например, в виде программируемого драйвера, включающего в себя регулятор тока накачки лазера, датчик тока, датчик мощности прямого излучения лазера, датчик температуры лазера, усилитель, сумматор, дискриминатор, устройства ввода управляющего сигнала в случае, если источником нагрева является полупроводниковый лазер (см. патент РФ 2172514). Датчики 5 регистрации амплитуды деформации поверхности образца также оснащены блоком 8 управления, например, содержащим собственный источник лазерного излучения, фотодиод, аналого-цифровые преобразователи, осциллограф, устройства ввода-вывода оптической мощности через оптоволоконные линии в случае использования оптоволоконных датчиков расстояния (Фиг. 2).

Показанные на Фиг. 2 блоки 7 и 8, а также блок 9 обработки сигналов блока измерения объемной теплоемкости (например, описанный в заявке WO 2000043763 и включающий в себя источники питания оптических измерителей температуры, аналого-цифровой преобразователь сигналов оптических измерителей температуры, блок регулировки мощности собственного источника нагрева) и блок 10 обработки сигналов блока измерения плотности подключены к управляющему компьютеру 11 (Фиг. 2), посредством которого оператор контролирует проведение измерения ТКЛР.

Как показано на Фиг. 3, используемое устройство содержит исследуемый образец 2 на платформе 12 для размещения образца и электромеханическую двухосную систему 13 позиционирования для регулирования расстояния между источником нагрева с датчиками амплитуды деформации поверхности и поверхностью исследуемого образца и их взаимного перемещения.

Источник 1 нагрева, детекторы 4 отраженного излучения источника и датчики 5 и 6 амплитуды деформации поверхности (показанные в сборе на Фиг. 2) находятся внутри блока 14 (Фиг. 3), предназначенного для определения доли отраженной мощности нагрева. Блоки 7, 8, 9 и управляющий компьютер 11 расположены отдельно и на Фиг. 3 не показаны.

Устройство также содержит средство 15 (Фиг. 3) для регистрации профиля поверхности исследуемого образца, блок 16 (Фиг. 3) для регистрации профиля объемной теплоемкости образца и блок 17 (Фиг. 3) для измерения плотности исследуемого образца.

Для осуществления предлагаемого способа источником 1 нагрева (Фиг. 1, 2), выполненным с возможностью изменения плотности мощности и допускающим регулировку частоты и амплитуды изменения мощности, осуществляют нагрев поверхности образца 2 (Фиг. 1, 2, 3), размещенного на платформе 12, установленной на устойчивом к вибрации оптическом столе (Фиг. 3). При использовании лазера в качестве источника 1 нагрева необходимо осуществлять контроль мощности нагрева и формы пятна нагрева на поверхности исследуемого образца 2 материала.

Блок 14 с источником 1 нагрева и с датчиками 5 и 6 амплитуды деформации поверхности и поверхность образца 2 перемещают (сканируют) относительно друг друга посредством двухосной системы 13 (Фиг. 3) позиционирования. Поскольку плотность мощности нагрева может варьироваться из-за изменения расстояния источник нагрева - поверхность образца (например, в случае неровной поверхности образца), в процессе сканирования регистрируют профиль поверхности исследуемого образца, применяя средство 15 для регистрации профиля поверхности (Фиг. 3), например лазерный триангуляционный датчик расстояния или другое. Также в процессе перемещения осуществляют измерение мощности источника нагрева 1, отраженной поверхностью образца 2 материала блоком 14 (Фиг. 3).

В соответствии с одним из вариантом осуществления изобретения в процессе сканирования производят регистрацию профиля объемной теплоемкости методом оптического сканирования (см., например, Y.A. Popov, D.F. Pribnow, J.H. Sass, C.F. Williams, H. Burkhardt, "Characterization of rock thermal conductivity by high resolution optical scanning", Geothermics, №28, стр. 253-276, 1999) блоком 16 (Фиг. 3).

Также двухосной системой 13 позиционирования (Фиг. 3) регулируют относительное положение датчиков измерения амплитуды деформации поверхности и поверхности исследуемого образца для обеспечения максимального значения отношения сигнал/шум их сигналов.

При реализации способа также могут быть проведены измерения плотности образца посредством блока 17 (Фиг. 3), функционирующего по принципу гамма-плотнометрии или нейтронной порозиметрии (см., например, МКС-01 «Мультирад-ГЕО». Установка для гамма-каротажа и измерения плотности полноразмерного керна. Регистрационный номер в Госреестре СИ №32716-06, Сертификат RU.C.39.002.A №25263).

Оператор задает скорость перемещения (сканирования) и регулирует расстояния между источником 1 нагрева и поверхностью исследуемого образца 2, выбирает участки образца, в которых будет проводиться регистрация профиля ТКЛР.

Затем регистрируют профили коэффициента отражения поверхности исследуемого образца, его плотности и объемной теплоемкости. В процессе регистрации осуществляют периодическое изменение плотности мощности нагрева поверхности исследуемого образца и посредством датчиков амплитуды деформации поверхности регистрируют профиль изменения амплитуды деформации нагреваемого участка поверхности образца материала и скоростей распространения акустической волны в материале (например, путем определения разности времени начала работы источника нагрева и первого вступления сигнала на датчика амплитуду деформации поверхности образца при известном расстоянии точка нагрева - точка измерения амплитуды деформации поверхности образца). Плотность мощности, например, может изменяться по синусоидальному закону с частотой, определяемой с учетом того, чтобы толщина образца в направлении распространения тепловой волны, вызванной нагревом и температуропроводностью образца, была много больше характерной длины тепловой волны материала (kC/ω). Для образцов горных пород со средней температуропроводностью 10-6 м2⋅с-1 и толщиной образца ~1 мм предпочтительная частота изменения плотности мощности нагрева должна быть свыше 10 Гц (см.  , А.О., de Souza, C.G., da Silva, E.C., Soffner, M.E., Mansanares, A.M., Ribeiro, H.J.P.S., Carrasquilla, A.A.G., Vargas, H. «Thermal Diffusivity of Sandstone Using Photoacoustics (Article)», International Journal of Thermophysics, Vol. 36, Issue 5-6, 22, June 2015, Pages 1093-1098).

, А.О., de Souza, C.G., da Silva, E.C., Soffner, M.E., Mansanares, A.M., Ribeiro, H.J.P.S., Carrasquilla, A.A.G., Vargas, H. «Thermal Diffusivity of Sandstone Using Photoacoustics (Article)», International Journal of Thermophysics, Vol. 36, Issue 5-6, 22, June 2015, Pages 1093-1098).

Затем рассчитывают значения температурного коэффициента линейного расширения по формулам, соответствующим схеме организации измерения. Например, при использовании линейного источника с шириной а или лазера, образующего на поверхности образца пятно нагрева в форме длинной полосы с шириной а, расчет осуществляют по формуле (1).

Для обеспечения измерений ТКЛР предложенным методом необходимы регулярные калибровки на представительной коллекции хорошо изученных эталонов для учета систематических и случайных погрешностей измерения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СТЕНД ДЛЯ ИССЛЕДОВАНИЯ ПАРАМЕТРОВ ВЗАИМОДЕЙСТВИЯ ЛАЗЕРНОГО ИЗЛУЧЕНИЯ С КОНСТРУКЦИОННЫМИ МАТЕРИАЛАМИ | 2017 |

|

RU2664969C1 |

| СПОСОБ ДИЛАТОМЕТРИИ | 2014 |

|

RU2559797C1 |

| Способ измерения теплофизических свойств материалов и установка для его осуществления с использованием пирометров | 2023 |

|

RU2807398C1 |

| Способ измерения теплофизических свойств материалов и установка для его осуществления с использованием датчиков теплового потока | 2023 |

|

RU2811326C1 |

| ДИЛАТОМЕТР | 2016 |

|

RU2642489C2 |

| СПОСОБ СКАНИРУЮЩЕЙ ДИЛАТОМЕТРИИ И ДИЛАТОМЕТР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2020 |

|

RU2735489C1 |

| Способ измерения теплофизических свойств материалов и установка для его осуществления с использованием термовизоров | 2023 |

|

RU2807433C1 |

| ДИЛАТОМЕТР | 2016 |

|

RU2641629C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ТВЕРДОСТИ ИЗДЕЛИЙ ИЗ СТАЛИ | 2008 |

|

RU2371700C1 |

| Способ и волоконный чувствительный элемент для определения тепловых характеристик веществ (жидкостей и газов) | 2022 |

|

RU2804474C1 |

Изобретение относится к области исследования механических и тепловых свойств материалов. Способ определения температурного коэффициента линейного расширения материала предусматривает перемещение относительно друг друга образца исследуемого материала и источника нагрева поверхности образца. В процессе перемещения осуществляют нагрев поверхности образца с периодическим изменением плотности мощности нагрева и измеряют амплитуду деформации поверхности образца материала в результате нагрева. По результатам измерений с учетом плотности и объемной теплоемкости образца рассчитывают значение температурного коэффициента линейного расширения. Устройство для осуществления способа содержит платформу для размещения образца, источник нагрева, выполненный с возможностью изменения плотности мощности нагрева, по меньшей мере один датчик амплитуды деформации поверхности образца и систему взаимного перемещения образца, источника нагрева и датчиков амплитуды деформации поверхности. Технический результат – повышение точности и производительности определения температурного коэффициента линейного расширения неоднородных материалов при нестационарном нагреве поверхности их образцов с одновременным получением данных об упругих и тепловых свойствах образцов в рамках того же измерения. 2 н. и 30 з.п. ф-лы, 3 ил.

1. Способ определения температурного коэффициента линейного расширения материала, в соответствии с которым

- перемещают относительно друг друга образец исследуемого материала и источник нагрева поверхности образца материала,

- в процессе перемещения осуществляют нагрев поверхности образца с периодическим изменением плотности мощности нагрева и измеряют амплитуду деформации поверхности образца в результате нагрева, и по результатам измерений с учетом плотности и объемной теплоемкости образца рассчитывают значение коэффициента температурного линейного расширения исследуемого материала.

2. Способ по п. 1, в соответствии с которым в процессе перемещения измеряют расстояние между поверхностью образца и источником нагрева и при необходимости регулируют расстояние между ними и/или скорость их взаимного перемещения.

3. Способ по п. 1, в соответствии с которым в процессе перемещения регистрируют профиль поверхности исследуемого образца.

4. Способ по п. 1, в соответствии с которым в процессе перемещения изменяют частоту и амплитуду изменения мощности нагрева.

5. Способ по п. 1, в соответствии с которым в качестве источника нагрева используют лазер.

6. Способ по п. 1, в соответствии с которым в качестве источника нагрева используют линейный источник.

7. Способ по п. 5, в соответствии с которым периодичность изменения плотности мощности нагрева обеспечивают посредством оптического модулятора излучения.

8. Способ по п. 5, в соответствии с которым контролируют оптическую мощность лазера и/или фокусное расстояние оптической системы фокусировки излучения нагрева.

9. Способ по п. 1, в соответствии с которым в процессе перемещения осуществляют измерение мощности отраженного от поверхности исследуемого образца излучения источника нагрева.

10. Способ по п. 1, в соответствии с которым в процессе перемещения измеряют плотность образца.

11. Способ по п. 1, в соответствии с которым в процессе перемещения измеряют объемную теплоемкость образца.

12. Способ по п. 1, в соответствии с которым поверхность образца покрывают слоем материала, поглощающего излучение источника нагрева.

13. Способ по п. 1, в соответствии с которым измерение амплитуды деформации поверхности образца производят бесконтактным методом.

14. Способ по п. 13, в соответствии с которым измерение амплитуды деформации поверхности образца производят оптоволоконными или электромеханическими датчиками расстояния.

15. Способ по п. 1, в соответствии с которым амплитуду деформации поверхности при нагреве измеряют по нескольким направлениям для регистрации профиля скорости прохождения акустических волн в материале.

16. Устройство для определения коэффициента температурного линейного расширения материала, содержащее:

- платформу для размещения образца исследуемого материала,

- источник нагрева, выполненный с возможностью изменения плотности мощности нагрева,

- по меньшей мере один датчик амплитуды деформации поверхности образца и

- систему взаимного перемещения образца, источника нагрева и датчиков амплитуды деформации поверхности.

17. Устройство по п. 16, дополнительно содержащее устойчивый к вибрации оптический стол для размещения платформы.

18. Устройство по п. 16, в соответствии с которым система взаимного перемещения выполнена в виде двухосной системы позиционирования с возможностью регулирования расстояния между источником нагрева и поверхностью исследуемого образца.

19. Устройство по п. 16, дополнительно содержащее средство для изменения скорости взаимного перемещения источника мощности нагрева и исследуемого образца.

20. Устройство по п. 16, дополнительно содержащее средство для измерения расстояние между поверхностью образца и источником нагрева.

21. Устройство по п. 16, дополнительно содержащее средство для регистрации профиля поверхности исследуемого образца.

22. Устройство по п. 16, в котором источник нагрева представляет собой линейный источник нагрева, ориентированный в произвольном направлении относительно вектора скорости взаимного перемещения образца и источника нагрева.

23. Устройство по п. 16, в котором источник нагрева представляет собой источник локального нагрева.

24. Устройство по п. 23, в котором в качестве источника локального нагрева используют лазер.

25. Устройство по п. 24, дополнительно содержащее блок фокусировки излучения лазера для регулирования плотности мощности нагрева.

26. Устройство по п. 24, дополнительно содержащее узел контроля мощности лазерного луча и его геометрии.

27. Устройство по п. 16, дополнительно содержащее средства для измерения мощности отраженного от поверхности образца излучения источника нагрева.

28. Устройство по п. 27, в котором средства для измерения мощности отраженного от поверхности образца излучения источника нагрева содержат интегрирующую сферу с внутренним покрытием, способным отражать излучение источника нагрева, снабженную детекторами, способными регистрировать излучение на длине волны источника нагрева.

29. Устройство по п. 16, дополнительно содержащее блок для регистрации профиля объемной теплоемкости.

30. Устройство по п. 16, дополнительно содержащее блок для измерения плотности образца.

31. Устройство по п. 30, в котором блок для измерения плотности образца представляет собой средства для гамма-плотнометрии или нейтронной порозиметрии.

32. Устройство по п. 30, дополнительно содержащее электронные блоки регулировки пространственной разрешающей способности средства измерения плотности образца.

| Способ дилатометрических испытаний анизотропных композиционных материалов | 1991 |

|

SU1794249A3 |

| ПОПОВ Ю., ПИМЕНОВ В., ТЕРТЫЧНЫЙ В., ДОСТИЖЕНИЯ В ОБЛАСТИ ГЕОТЕРМИЧЕСКИХ ИССЛЕДОВАНИЙ НЕФТЕГАЗОВЫХ МЕСТОРОЖДЕНИЙ, НЕФТЕГАЗОВОЕ ОБОЗРЕНИЕ, ВЕСНА 2001, с.4-11 | |||

| US 8622612 B2, 07.01.2014 | |||

| СПОСОБ И УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ ТЕПЛОПРОВОДНОСТИ И ТЕМПЕРАТУРОПРОВОДНОСТИ НЕОДНОРОДНОГО МАТЕРИАЛА | 2013 |

|

RU2535657C1 |

| CN 102384927 A, 21.03.2012. | |||

Авторы

Даты

2017-02-13—Публикация

2015-09-14—Подача