Изобретение относится области техники, предназначенной для сухой очистки газов от пыли, и может быть использовано в химической, фармацевтической, пищевой, строительной и других отраслях промышленности.

Известны способ и пылеосадительная камера, включающие улавливание пыли в корпусе аппарата, разделенного перегородками (Родионов А.И., Клушин В.Н., Торочешников Н. С. "Техника защиты окружающей среды", М.: Химия, 1989, стр. 31, рис. 1-2, б).

Указанные способ и пылеосадительная камера обладают низкой эффективностью работы, особенно для извлечения мелкодисперсной пыли, т.к. в камере не создаются закрученные потоки, а значит не используются центробежные силы при разделении системы "газ - твердое тело".

Наиболее близким по технической сущности к заявленному способу является известный из а.с. N 1629077, кл. В 01 D 45/06, 1991, способ улавливания пыли, включающий введение запыленного газа в пылеуловитель, классификацию частиц пыли и отделение и сбор разных фракций пыли в разные приемники, причем первоначально отделяют грубую фракцию.

Из а. с. N 289817, кл. В 01 D 45/1971 г. известен пылеуловитель, содержащий корпус, размещенный в нем осевой патрубок ввода запыленного газа, на верхнем конце которого установлен завихритель и осевой патрубок вывода очищенного газа.

Недостатком данных способа и аппарата является низкая эффективность за счет вторичного уноса пыли, т. к. недостаточно используется инерционная составляющая результирующей всех сил (центробежной, инерционной и гравитационной), действующих на твердые частицы при их извлечении из газового потока.

Техническим результатом изобретения является повышение степени и эффективности пылеулавливания за счет снижения вторичного уноса мелкодисперсной пыли и расширение функциональных возможностей аппарата.

Технический результат достигается тем, что в способе улавливания пыли, включающем введение запыленного потока газа в пылеуловитель, классификацию частиц пыли и их отделение и сбор разных фракций пыли в разные приемники, причем первоначально обеспечивают отделение грубой фракции, согласно изобретению, после отделения грубой фракции направление газового потока изменяют на 180o и направляют его под экран с образованием восходящего потока при движении между внутренней стенкой экрана и стенкой приемного цилиндра, а классификацию частиц ведут при периодическом изменении восходящего направления газового потока на нисходящее, при этом процесс осуществляют с уменьшением площади сечения нисходящих каналов пылеуловителя по ходу движения газового потока от периферии к центру при соблюдении условия S1>S2, причем

S1 = π/4(D2-d

где S1 - площадь сечения пространства между стенкой корпуса пылеуловителя и экраном, мм2;

S2 - площадь сечения пространства между стенкой приемного цилиндра и цилиндрической перегородкой, закрепленной с противоположной от экрана стороны и установленной между стенкой приемного цилиндра и размещенного концентрично относительно него осевого патрубка для вывода очищенного газа, мм2;

D1 - диаметр корпуса уловителя, мм;

d1 - диаметр экрана, мм;

d2 - диаметр приемного цилиндра, мм;

d3 - диаметр цилиндрической перегородки, мм.

Кроме того, технический результат достигается в пылеуловителе, содержащем корпус, размещенный в нем осевой патрубок ввода запыленного газа, на верхнем конце которого установлен завихритель, и осевой патрубок вывода очищенного газа, согласно изобретению, тем, что завихритель выполнен в виде полого диска с размещенными в нем жестко закрепленными профилированными лопатками, также пылеуловитель снабжен экраном в виде усеченного конуса, расположенным под завихрителем и меньшим основанием укрепленным по нижнему краю диска, и цилиндрической перегородкой, в верхней ее части прикрепленной к нижнему краю диска с противоположной от экрана стороны, и приемным цилиндром, установленным коаксиально патрубку вывода очищенного газа, выполненным в нижней части с наклонным днищем и размещенным с зазором между его верхним краем и нижней стенкой завихрителя, цилиндрическая перегородка установлена между приемным цилиндром и патрубком для вывода очищенного газа, осевой патрубок вывода очищенного газа установлен концентрично снаружи патрубка ввода запыленного газа, при этом стенка патрубка ввода запыленного газа, нижняя стенка завихрителя, стенка экрана и цилиндрическая перегородка расположены с образованием сообщающихся между собой полостей.

Кроме того, цилиндрическая перегородка установлена с зазором между ее нижней кромкой и наклонным днищем приемного цилиндра, а приемный цилиндр выполнен с перегородками, образующими несколько приемных отделений.

За счет указанных выше признаков достигается технический результат - повышение степени и эффективности пылеулавливания за счет снижения вторичного уноса мелкодисперсной пыли и расширение функциональных возможностей аппарата.

Уменьшение площади сечения нисходящих каналов, образованных стенками цилиндров и перегородок, по ходу движения газового потока от периферии к центру на 10-15% уже снижает вторичный унос пыли, по крайней мере, на 10-15%.

Заявленный способ осуществляется за счет представленного ниже пылеуловителя.

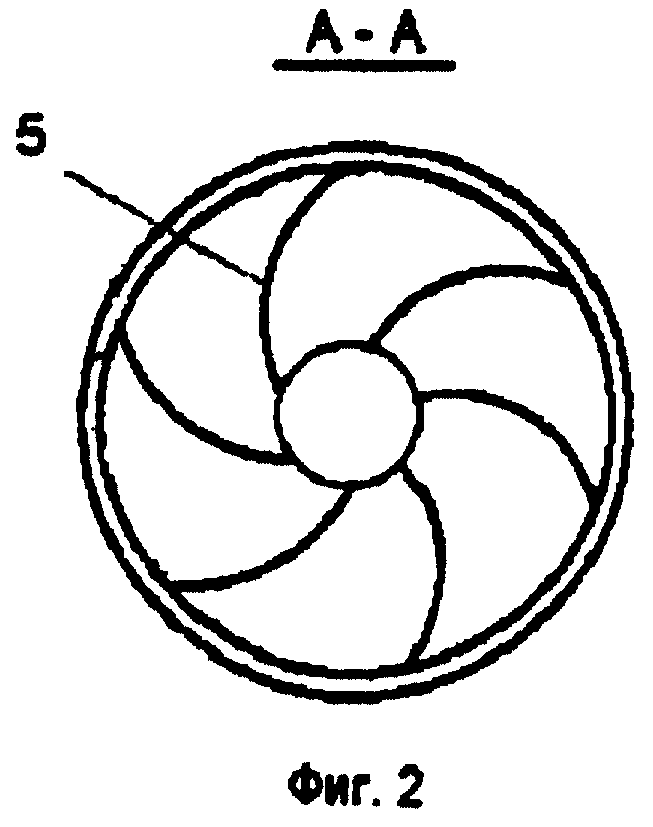

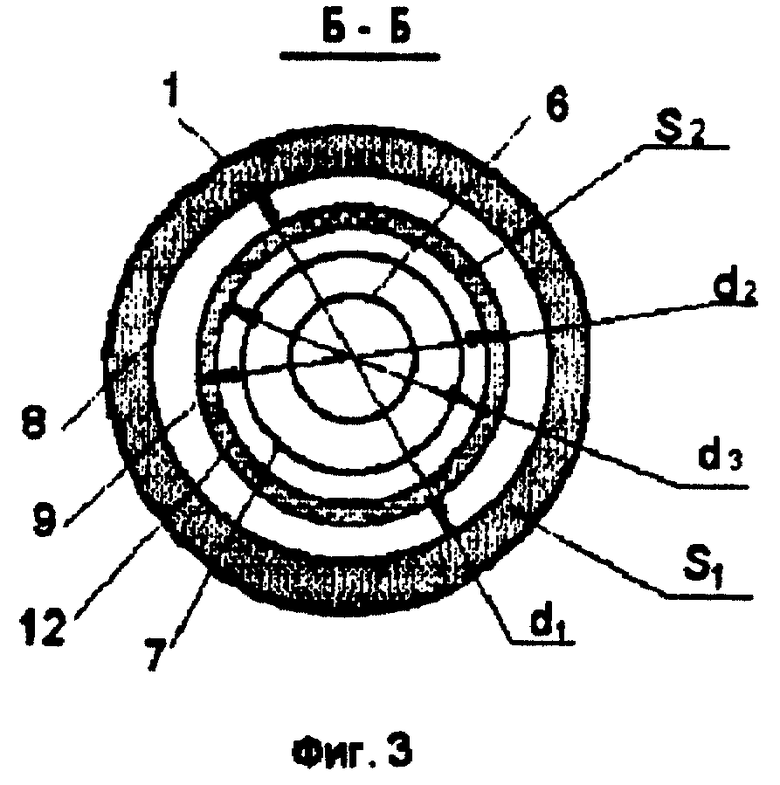

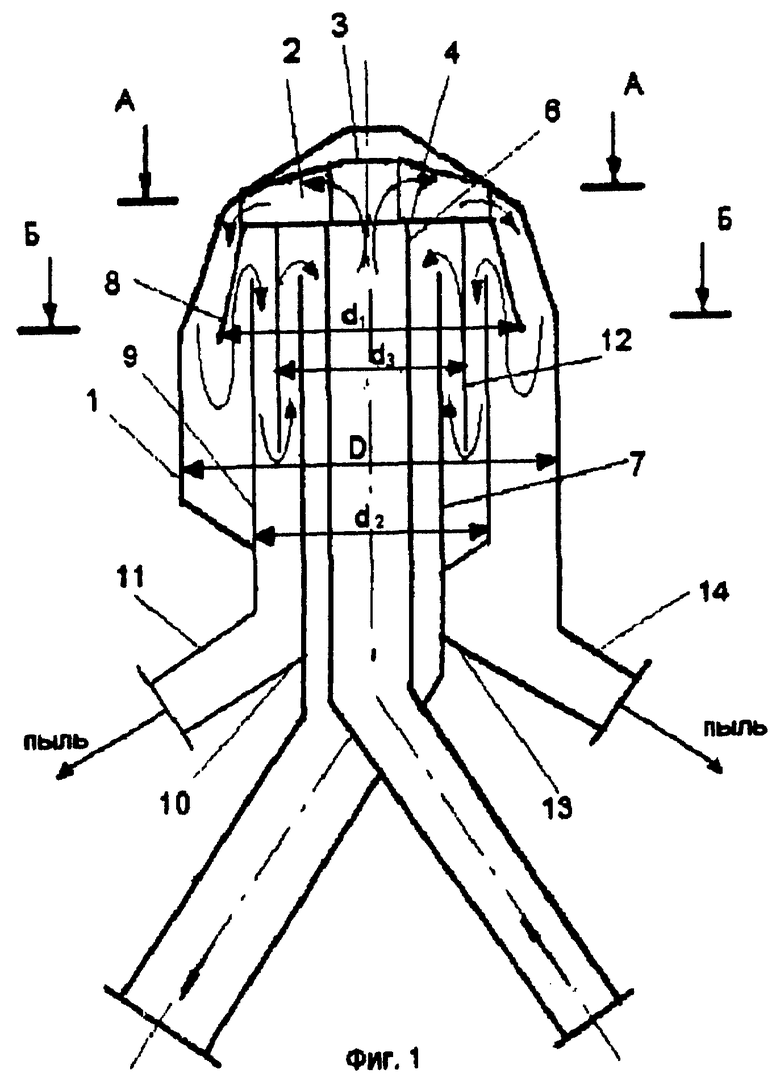

На фиг.1 представлен общий вид пылеуловителя; на фиг.2 - разрез А-А; на фиг.З - разрез Б-Б.

Пылеуловитель состоит из корпуса 1 с размещенным в нем завихрителем 2, выполненным в виде полого диска и состоящим из верхней 3 и нижней стенки 4, между которыми расположены профилированные лопатки 5. По оси корпуса 1 расположен патрубок ввода 6 запыленного газа, примыкающий к нижней стенке завихрителя. Концентрично снаружи патрубка ввода 6 под завихрителем установлен патрубок вывода 7 очищенного газа. По наружной нижней стенке 4 завихрителя 2 установлен экран 8 в виде усеченного конуса. Между корпусом аппарата 1 и патрубком вывода очищенного газа 7 под завихрителем 2 установлен приемный цилиндр 9 с наклонным днищем 10 и патрубком 11, расположенным в нижней части днища для выгрузки пыли. Между верхним краем приемного цилиндра 9 и нижней стенкой 4 завихрителя 3 образован зазор. Между стенкой приемного цилиндра 9 и стенкой патрубка очищенного газа 7 коаксиально им установлена перегородка 12 цилиндрической формы, верхний край которой прикреплен к нижней стенке 4 завихрителя 2, а нижний край перегородки 12 образует зазор с наклонным днищем 10 приемного цилиндра 9. Нижняя часть корпуса 1 аппарата заканчивается наклонным днищем 13 с патрубком 14 для отвода крупных частиц пыли из него. Нижний край перегородки 12 расположен ниже верхнего края приемного цилиндра 9 и верхнего края патрубка вывода очищенного газа 7, а нижний край экрана 8 расположен ниже верхнего края приемного цилиндра 9, при этом стенка патрубка ввода 6 запыленного газа, нижняя стенка завихрителя 2, стенка экрана и цилиндрическая перегородка 12 расположены с образованием сообщающихся между собой полостей.

Пылеуловитель работает следующим образом. Запыленный газ через входной патрубок 6 поступает в завихритель 2. Отделение частиц пыли в закрученном потоке под действием центробежных сил начинается с завихрителя 2 при обтекании его лопастей, затем наиболее интенсивно в пространстве между экраном 8 и корпусом 1.

Отделившаяся пыль по стенке корпуса 1 под действием силы тяжести опускается в его нижнюю часть и собирается на наклонном днище 13 и через патрубок 14 удаляется из аппарата. Газовый поток, очищенный от крупных частиц пыли, изменяет свое направление на 180o и поступает под экран 8, образуя восходящий поток при движении между внутренней стенкой экрана 8 и стенкой приемного цилиндра 9. Затем, отражаясь от нижней стенки 4 завихрителя 2, вновь изменяет свое восходящее направление движения на нисходящее и поступает в приемный цилиндр 9.

Окончательное отделение мелких частиц пыли от газа происходит в пространстве между стенкой приемного цилиндра 9 и внешней стенкой патрубка очищенного газа 7. При этом пыль за счет сил инерции выделяется из газового потока и собирается на наклонном днище 10 в нижней части приемного цилиндра 9, а затем через патрубок 11 удаляется из аппарата.

Очищенный газовый поток, изменив свое нисходящее движение на восходящее, проходит пространство между перегородкой 12 и внешней стенкой патрубка 7, вновь отражается от нижней стенки 4 завихрителя и через зазор между верхним краем патрубка 7 и нижней стенкой 4 завихрителя 2 попадает в патрубок очищенного газа 7 и выводится из пылеуловителя.

Обеспечение улавливания частиц мелкой пыли, являющихся продуктом вторичного уноса на предыдущих стадиях пылеулавливания в аппарате, происходит за счет создания более высоких инерционных сил (а значит и более высоких скоростей в нисходящем потоке) в пространстве между стенкой приемного цилиндра 9 и перегородкой 12 по сравнению с инерционными силами в нисходящем потоке в пространстве между экраном 8 и корпусом 1, что достигается уменьшением площади сечения S2 в пространстве между стенкой приемного цилиндра и перегородкой по сравнению с площадью сечения S1 между экраном и стенкой корпуса. Таким образом выполняется условие:

S1>S2,

где S1 = π/4(D2-d

D -диаметр корпуса пылеуловителя, мм;

d1 - диаметр экрана, мм;

d2 - диаметр приемного цилиндра, мм;

d3 - диаметр цилиндрической перегородки, мм.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПЫЛЕУЛОВИТЕЛЬ | 2010 |

|

RU2447923C1 |

| ПЫЛЕУЛОВИТЕЛЬ | 1999 |

|

RU2144416C1 |

| ВИХРЕВОЙ ПЫЛЕУЛОВИТЕЛЬ С АКУСТИЧЕСКИМ РАСПЫЛЕНИЕМ ЖИДКОСТИ | 2017 |

|

RU2654730C1 |

| СЕПАРАЦИОННЫЙ ПЫЛЕУЛОВИТЕЛЬ | 1995 |

|

RU2090268C1 |

| ВИХРЕВОЙ УЛОВИТЕЛЬ ПЫЛИ | 2000 |

|

RU2183497C2 |

| ПЫЛЕУЛОВИТЕЛЬ-КЛАССИФИКАТОР | 2011 |

|

RU2497569C2 |

| ПЫЛЕУЛОВИТЕЛЬ ВИХРЕВОЙ | 2004 |

|

RU2260470C1 |

| ВИХРЕВОЙ ПЫЛЕУЛОВИТЕЛЬ | 1995 |

|

RU2096070C1 |

| ДВУХСТУПЕНЧАТАЯ СИСТЕМА ПЫЛЕУЛАВЛИВАНИЯ С ВИХРЕВЫМ ПЫЛЕУЛОВИТЕЛЕМ | 2017 |

|

RU2673363C1 |

| ВИХРЕВОЙ ПЫЛЕУЛОВИТЕЛЬ С АКУСТИЧЕСКИМ РАСПЫЛИТЕЛЕМ ЖИДКОСТИ | 2006 |

|

RU2325941C1 |

Изобретение относится к технике, предназначенной для сухой очистки газов от пыли, и может быть использовано в химической, фармацевтической, пищевой, строительной и других отраслях промышленности. Сущность изобретения заключается в том, что способ улавливания пыли включает введение запыленного газа в пылеуловитель, классификацию частиц пыли по фракциям, первоначально отделяют грубую фракцию, изменяют направление газового потока на 180o и ведут классификацию при периодическом изменении восходящего направления газового потока на нисходящее. При этом разные фракции пыли собирают в разные приемники. В пылесборнике завихритель выполнен в виде размещенного на верхнем конце осевого патрубка ввода запыленного воздуха полого диска с размещенными лопатками. Кроме того, пылеуловитель снабжен экраном в виде усеченного конуса, расположенным под завихрителем и меньшим основанием, укрепленным по нижнему краю диска, и цилиндрической перегородкой, в верхней ее части прикрепленной к нижнему краю диска с противоположной от экрана стороны. Приемный цилиндр установлен коаксиально патрубку вывода очищенного газа, выполненному в нижней части с наклонным днищем и размещенному с зазором между его верхним краем и нижней стенкой завихрителя. Цилиндрическая перегородка установлена между приемным цилиндром и патрубком для вывода очищенного газа. Осевой патрубок вывода очищенного газа установлен концентрично снаружи патрубка ввода запыленного газа. При этом стенка патрубка ввода запыленного газа, нижняя стенка завихрителя, стенка экрана и цилиндрическая перегородка расположены с образованием сообщающихся между собой полостей. Техническим результатом изобретения является повышение степени и эффективности пылеулавливания за счет снижения вторичного уноса мелкодисперсной пыли и расширение функциональных возможностей аппарата. 2 с. и 2 з.п.ф-лы, 3 ил.

S1 = π/4(D2-d

S2 = π/4(d

где S1 - площадь сечения пространства между стенкой корпуса пылеуловителя и экраном, мм;

S2 - площадь сечения пространства между стенкой приемного цилиндра и цилиндрической перегородкой, закрепленной с противоположной от экрана стороны и установленной между стенкой приемного цилиндра и размещенного концентрично относительно него осевого патрубка для вывода очищенного газа, мм;

D1 - диаметр корпуса уловителя, мм;

d1 - диаметр экрана, мм;

d2 - диаметр приемного цилиндра, мм;

d3 - диаметр цилиндрической перегородки, мм.

| Устройство для очистки газа | 1988 |

|

SU1629077A1 |

| БИБЛИОТЕКА I5. И. Растяпин | 0 |

|

SU289817A1 |

| Устройство для центробежного разделенияРАзНОдиСпЕРСНОгО СыпучЕгО МАТЕРиАлА | 1977 |

|

SU835531A1 |

| US 4433984 A, 28.02.1984 | |||

| US 4645521 A, 24.02.1987 | |||

| DE 3905023 A1, 23.08.1990. | |||

Авторы

Даты

2000-08-10—Публикация

1999-11-10—Подача