Группа изобретений, связанных единым замыслом, относится к технике очистки газов при нейтрализации вредных составляющих посредством их концентрации на развитой пористой поверхности твердых адсорбентов, преимущественно гранулированного активного угля.

Уровень техники характеризуют устройства для нейтрализации газов (см., например, а. с. N 791982, 1980 г. и N 1588883, 1988 г. по кл. F 01 N 3/28), каждое из которых содержит концентрично помещенный в кожухе газопроницаемый цилиндрический реактор, заполненный адсорбентом (силикогелем, активным углем, доломитом и т.п.) и центральную полость, сообщающуюся с входным патрубком, закрытую глухим торцем, за которым расположен ресивер, примыкающий к реактору и связанный с выходным патрубком.

Адсорбент имеет разветвленную сеть пор и может содержать каталитические, хемосорбционные активные добавки, ускоряющие реакции очистки газов.

Перфорированный реактор для повышения несущей прочности и конструкционной жесткости выполнен из отдельных секций и имеет поперечные перегородки.

Способ очистки газов от вредных примесей путем контактирования исходных продуктов с твердым поглотителем стационарным или псевдоожиженным описан в а.с. N 366003, C 10 К 1/32, 1962 г.

Очищаемый газ служит псевдоожижающим агентом, для чего его предварительно подогревают и медленно (со скоростью ниже 10 м/c) пропускают через реактор для обеспечения заданного технологией времени, необходимого для очистки, затем охлаждают и очищают от пыли (см. патент РФ N 2015158, C 10 К 1/30, опубл. 30.06.94).

Известный способ реализуют в последовательных реакторах, где тонкоизмельченный сорбционный материал периодически заменяют полностью или активируют кислородосодержащим газом и/или паром.

Регенерация сорбента повышает рациональность использования расходного материала, но характеризуется аппаратурной сложноcтью, потому что это длительно прерывает производственный цикл очистки.

Наиболее близким аналогом устройства, по числу совпадающих признаков предлагаемому устройству нейтрализации газов, является нейтрализатор, описанный в патенте РФ N 2115002, F 01 N 3/28, который опубликован 10.07.98. Известное устройство содержит коаксиально расположенные кожух и через периферийный сквозной зазор установленный в нем газопроницаемый реактор с насыпным адсорбентом. Центральная полость разделена поперечной перемычкой, снабженной проходными окнами в зазоре. Торцевые части центральной полости сообщаются с входным и выходным патрубками коммуникации с магистралью очищаемого газа.

Перегородка разделяет цилиндрический реактор на две секции, которые заполнены различными сорбентами, являются автономными и сообщаются посредством периферийного кольцевого зазора между кожухом и реактором.

Высокая каталитическая очистка газов в известном устройстве обеспечивается при последовательном прохождении по секциям реактора окислительных и восстановительных реакций, с раздельной внешней подачей дополнительных газов в зазор кожуха.

Недостатком конструкции по прототипу является наличие дополнительных окислительно-восстановительных блоков, каналов раздельной подачи газов окислителя и вспомогательного, что снижает производительность и увеличивает габариты устройства. Кроме того, атмосфера внутри реактора неконтролируема, что определяет вероятностный характер реакций и, следовательно, требуемое качество очистки газов не гарантируется.

Смена различных адсорбентов в секциях реактора является трудоемкой операцией, требует полной разборки устройства, отдельного помещения со спецустройствами и инструментами для утилизации отработавшего активного наполнителя реактора.

Для очистки газов известен производительный способ (см. а.с. N 1239379, F 01 N 3/28, 1986 г.), по которому газовый поток порционно разделяют и подают на автономные секции реактора, заполненные насыпным адсорбентом и сообщающиеся с общим выходным патрубком. Газовый поток разделяют посредством концентричных входных патрубков с диффузорами, последовательно установленных один в другом на заданном расстоянии. Диффузоры замкнуты со своими секциями реактора, последовательно размещенными в кожухе.

Весь объем газа, пропорционально поделенный на автономные потоки, очищают параллельно и одновременно в каждой секции реактора, что увеличивает производительность и обеспечивает рациональное использование катализатора по оптимальной и эффективной очистке газов.

Недостаток описанного способа заключается в его трудоемкости, определяемой частой и технически сложной сменой адсорбента в секциях при высокой удельной нагрузке на газоочиститель.

Более эффективен способ очистки газов в секционном реакторе по патенту РФ N 2008448, F 01 N 3/28, 1991 г., который характеризуется тем, что весь объем газового потока подают последовательно в автономные секции реактора, сообщающиеся посредством ресивера, причем входной патрубок связан с первой секцией, а выходной патрубок - с последней.

Эффективность последовательной очистки газов, естественно, выше, способ обеспечивает более продолжительную эксплуатацию адсорбента при меньшем засорении в каждой последующей секции реактора частично очищенным газом.

Однако недостаток известного способа является продолжением указанного достоинства, потому что при этом увеличивается вспомогательное время техпроцесса из-за более частых остановок на замену адсорбента в секциях, который засоряется неравномерно и неодновременно; контроль за рабочим состоянием адсорбента представляет практическую проблему.

Задачей, на решение которой направлена группа изобретений, является улучшение качества очистки газов при большей эффективности использования многооборотного адсорбента, при повышении производительности вспомогательных работ.

Требуемый технический результат достигается тем, что в известном устройстве для сорбционной нейтрализации газов, содержащем входной и выходной патрубки центральной полости, разделенной поперечной, снабженной окнами перегородкой реактора, укрепленного внутри соосного кожуха через зазор и, как минимум, две секции которого заполнены насыпным адсорбентом, согласно изобретению окна перегородки выполнены в роторных затворах, размещенных в вертикальном реакторе и связанных с его секциями коническими склизами, наклоненными под углом естественного откоса для насыпного адсорбента, причем верхняя секция реактора, закрытая крышкой, оснащена штуцером коммуникации с пневмотранспортом адсорбента, а на выходе из реактора смонтирован шнек выгрузки над шибером трубопровода, торец которого снабжен быстросъемным зажимом и закрыт крышкой; зажим трубопровода выгрузки адсорбента выполнен в виде резиновых жгутов, установленных на горловине емкости из эластичного материала, преимущественно пластмассового мешка, а в способе сорбционной нейтрализации газов в вертикальном реакторе, адсорбент которого периодически по мере снижения активности заменяют в его секциях, по предложению авторов, адсорбент в нижних секциях реактора заменяют гравитационно, перемещая его из верхних секций через окна роторных затворов, которые устанавливают вертикально при подключении выхода изолированного от магистрали подачи очищаемого газа устройства его нейтрализации к автономной системе со ступенчатой фильтрацией.

Отличительные признаки обеспечили повышение производительности сорбционной очистки газов при улучшении ее качества с рациональным использованием для этого меньшего количества адсорбента и при сокращении межоперационного времени для его замены в секциях реактора, используя силы гравитации Земли.

Вертикально расположенные роторные затворы с окнами коммуникации секций реактора позволяют производить автоматическую замену насыпного адсорбента без дополнительных механизмов и без разборки реактора, что производительно и не увеличивает трудоемкость процесса.

Размещение роторного затвора в примыкающих конических склизах секций вертикального реактора, наклоненных под углом естественного откоса для насыпного адсорбента, обеспечивает автоматическое перемещение его в нижнюю секцию под действием сил гравитации автоматически, без образования сводов в силу того, что активный уголь гранулирован и имеет малый коэффициент трения скольжения.

В работе роторные затворы поворачивают, чем секции реактора изолируют, обеспечивая путь движения очищенного газа последовательно по секциям, заданный техпроцессом.

Связь верхней секции реактора с пневмотранспортом адсорбента позволяет изолированно автоматически его загружать в реактор. Крышка обеспечивает технологический допуск внутрь для профилактического осмотра и ремонта.

Шнек выгрузки адсорбента нижней секции обеспечивает принудительную механическую выгрузку отработавшего расходного материала при открытом шибере в выходном трубопроводе, который в работе изолирует нижнюю секцию.

Предложенные технические решения позволили дифференцировать нагрузку на объем сорбента в нижних и верхних секциях реактора, а ротация многооборотного сорбента обеспечила лучшую очистку газа от вредных веществ и повышение производительности работ, так как сорбент в верхних секциях практически не засоряется за время активной работы адсорбента в нижних секциях, что снижает его общий расход.

Использование пластмассового мешка для утилизации отработавшего сорбента позволяет высвободить рабочий объем обслуживания устройства по высоте реактора, потому что до выгрузки расходного материала и упаковки в жесткую тару пластичная емкость заданного объема находится в сложенном положении.

Резиновые кольцевые жгуты, фиксирующие горловину эластичной емкости на торце трубопровода выгрузки, выполняют функции быстросъемного зажима - элемента силового замыкания.

Подключение устройства нейтрализации газов во время ротации сорбента в секциях реактора к автономной системе вентиляции со ступенчатой фильтрацией позволяет продуть рабочий участок магистрали, удалив из ее объема пыль с остатками вредных веществ, которые утилизируют вне поточной линии во время ее последующей работы после загрузки свежим адсорбентом в верхние секции реактора.

Совокупность отличительных признаков обеспечивает изолированную автоматическую смену по мере необходимости насыпного адсорбента в секциях реактора, что повышает производительность и безопасность работ.

Следовательно, каждый существенный признак группы изобретений необходим, а их устойчивая взаимосвязь в совокупность являются достаточными для достижения новизны качества, нового сверхэффекта суммы, не присущего признакам в их разобщенности.

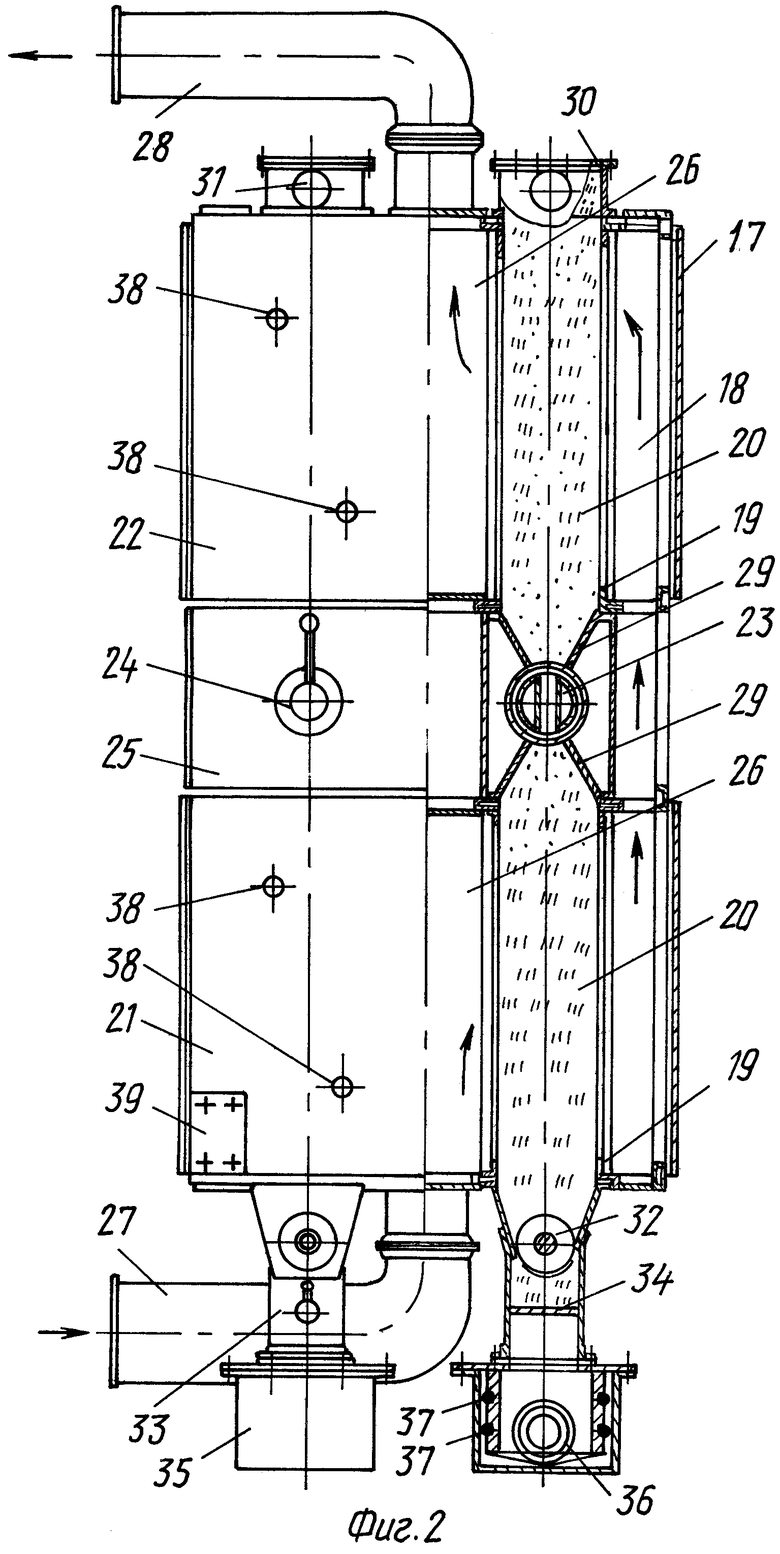

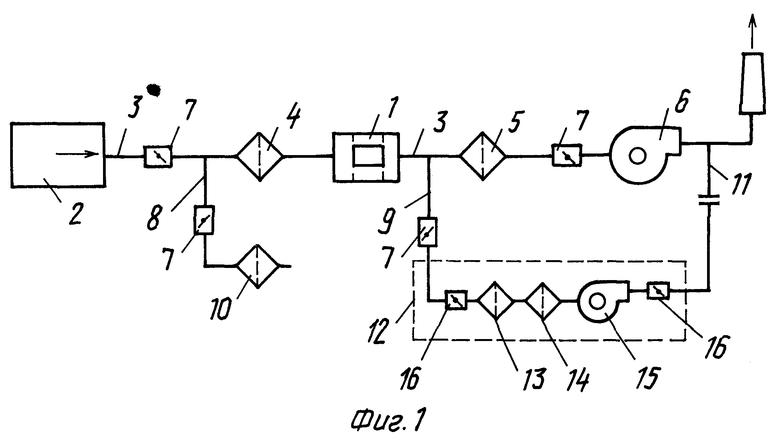

Сущность предложенных технических решений поясняется примером выполнения, который имеет чисто иллюстративные цели и не ограничивает объема прав формулы, и чертежом, где изображены: на фиг.1 - схема технологического потока очистки воздуха; на фиг.2 - устройство для сорбционной нейтрализации газов.

Примером служит линия сорбционной очистки газов (фиг.1), отходящих после сжигания, содержащих слабоконцентрированные пары люизита, путем улавливания осаждающихся на развитой высокопористой поверхности адсорбента - гранулированного угля вредных веществ: остатков люизита, треххлористого мышьяка и арсина.

Устройство 1 для сорбционной нейтрализации отходящего воздуха из печи 2 сжигания люизита является структурным элементом поточной линии (фиг.1), включающей связанные магистральным трубопроводом 3 и последовательно установленные аэрозольный фильтр 4 в линии неочищенного воздуха, аэрозольный фильтр 5 линии очищенного воздуха и вентилятор 6.

В магистрали 3 смонтированы герметичные затворы 7: входной после печи 2, на патрубке 8 перед фильтром 4, после устройства 1 на патрубке 9 и выходной после фильтра 5.

За затвором 7 на патрубке 8 смонтирован фильтр 10 забора атмосферного воздуха.

За вентилятором 6 в магистрали 3 имеется патрубок 11 коммуникации с дополнительной автономной системой 12 продувки и очистки, вход которой подсоединяется к затвору 7 патрубка 9.

Мобильная система 12, которая обслуживает несколько параллельно работающих устройств 1 для сорбционной нейтрализации газов, включает сорбционный фильтр 13, аэрозольный фильтр 14 и вентилятор 15.

Система 12 предназначена для продувки рабочего участка магистрали 3 и локальной очистки устройства 1 от взвешенных частиц - аэрозоли, образующейся при смене в нем адсорбента.

Система 12 на входе и выходе снабжена герметичными затворами 16, изолирующими ее в нерабочем положении.

Конструктивно устройство 1 выполнено следующим образом. В кожухе 17 (фиг. 2) с периферийным зазором 18, который служит сквозным каналом технологической подачи очищаемого воздуха от печи 2 в вертикально смонтированный секционный реактор 19, заполненный активным углем 20 марки АГ-3, ГОСТ 20464-75 с размерами гранул: диаметр 3 мм, длина 9 мм (адсорбент).

Каждый автономный параллельно работающий реактор 19 устройства 1 выполнен, как минимум, из двух секций 21 и 22 соответственно нижней и верхней, сообщающихся между собой центральным окном 23 роторного затвора 24, смонтированного в поперечной перегородке 25 центральной полости 26, снабженной входным и выходным патрубками 27, 28 соответственно для коммуникации с магистральным трубопроводом 3.

К затвору 24 примыкают конические склизы 29 секций 21 и 22 реактора 19, наклоненные к оси под углом естественного откоса для гранулированного адсорбента 20.

Секция 22 реактора 19 сверху закрыта технологической крышкой 30 и оснащена штуцером 31 коммуникации с пневмотранспортом загрузки адсорбента 20 эжекторного типа (на чертеже условно не показан).

В нижнем открытом торце секции 21 реактора 19 смонтирован шнек 32 выгрузки адсорбента 20, под которым на выходной трубе 33 последовательно смонтированы поворотный шибер 34 и крышка 35. Под крышкой 35 расположена емкость 36 из эластичного материала, преимущественно пластмассовый мешок, горловина которого закреплена на выходной трубе 33 посредством резиновых жгутов 37, выполняющих функции быстросъемного замка.

В кожухе 17 размещены распределенные по высоте реактора 19 пробники 38, помещенные в объеме адсорбента 20.

В нижней части кожуха 17 выполнено окно коммуникации с дополнительной системой 12 продувки и очистки, закрытое в рабочем положении устройства 1 крышкой 39.

Работает предложенная установка следующим образом.

Из печи 2 (фиг.1) сжигания люизита отходящий воздух, содержащий незначительное количество вредных веществ, принудительно вентилятором 6 подается в магистраль 3 при закрытых герметичных затворах 7 перед фильтром 4 на патрубке 8 и после устройства 1 на патрубке 9.

При этом в фильтре 4 осуществляется грубая очистка газов от твердых несгоревших в печи 2 частиц и взвешенных веществ.

Далее воздух через патрубок 27 (фиг.2) поступает в нижнюю часть центральной полости 26 кожуха 17, перекрытой перегородкой 25, и через насыпной газопроницаемый адсорбент 20 секции 21 реактора 19 - в периферийный зазор 18 кожуха 17. По зазору 18 практически полностью очищенный воздух, так как слабоконцентрированные вредные вещества активно осаждаются на развитой поверхности высокопористого адсорбента 20, поступает в секцию 22 реактора 19, где проходит через слой адсорбента 20 в верхнюю часть центральной полости 26 кожуха 17.

Затем полностью очищенный воздух через патрубок 28 поступает в магистраль 3 (фиг. 1) и через фильтр 5, улавливающий уносимые из устройства 1 твердые частички угольного адсорбента 20, выбрасывается вентилятором 6 в атмосферу.

Технологический контроль за состоянием адсорбента 20 в реакторе 19 осуществляют взятием проб из пробников 38 через заданное время работы для определения его активности и степени загрязненности.

В случае уменьшения активности адсорбента 20 в нижней секции 21 реактора 19 ниже заданного уровня эффективность очистки отключают вентилятор 6, перекрывают входной и выходной затворы 7 магистрали 3 (фиг.1), а к патрубкам 9 и 11 подсоединяют передвижную автономную систему 12. Затем открывают ее герметичные затворы 16 и затворы 7 магистрали 3 на патрубках 8 и 9, после чего включают вентилятор 15, продувающий рабочую часть магистрали 3 атмосферным воздухом через фильтр 10.

Для удаления адсорбента 20 из нижней секции 21 (фиг.2) реактора 19 снимают крышку 35, а мешок 36 помещают в жесткую тару, устанавливаемую под трубой 33. Затем поворотом шибера 34 открывают выходную трубу 33 и вращением шнека 32 механически перемещают адсорбент 20 в мешок 36.

Угольная пыль и аэрозольные взвешенные вещества при этом увлекаются атмосферным воздухом посредством вентилятора 15 из кожуха 17 в систему 12, где они активно осаждаются в сорбционном фильтре 13 и задерживаются в аэрозольном фильтре 14. Чистый воздух поступает на выход магистрали 3.

После этого электронагреваемым ножом ручного устройства сварки термопластичный материал мешка 36 сваривают проплавлением с образованием двойного поперечного шва герметичной упаковки загрязненного адсорбента 20. Запечатанный мешок 36 с упакованным в нем загрязненным адсорбентом 20 отделяется от оставшейся части его горловины на выходном торце трубы 33, на котором укрепляют новый мешок 36, сбрасывая вовнутрь остатки горловины и жгуты 37 использованного мешка 36.

Новый мешок складывают внутри крышки 35, которую укрепляют на торце трубы 33.

Для смены адсорбента 20 в секциях 22 и 21 поворачивают роторный затвор 24 на 90o, совмещая его окно 23 с осью реактора 19 (см. правую половину фиг. 2). При этом адсорбент 20 по коническому склизу 29 без остатка, не образуя сводов, пересыпается в секцию 21 из секции 22.

Далее затвор 24 поворачивают в исходное положение перекрывая секции 21 и 22 реактора 19, а эжекторным пневмотранспортом секция 22 заполняется новым адсорбентом 20 через штуцер 31 при работающей системе 12 продувки и очистки.

После этого устройство 1 готово к продолжению эффективной работы с практически обновленным адсорбентом 20 в обеих секциях 21 и 22, потому что в верхней секции 22 адсорбент 20 заметно не нагружается вредными веществами, которые активно осаждаются в абсолютном большинстве на поверхности адсорбента 20 нижней секции 21. Лимитирующей по времени эксплуатации является степень загрязненности адсорбента 20 в нижней секции 21 реактора 19.

Затем систему 12 отсоединяют от магистрали 3 и, отключив вентилятор 15 и перекрывая задвижки 7 на патрубках 8, 9 и задвижки 16 системы 12 (фиг.1), открывают входную и выходную задвижки 7 магистрали 3 - установка нейтрализации вредных газов готова к продолжению работы с обновленным адсорбентом 20 в обеих секциях 21, 22 реактора 19 при включенном вентиляторе 6.

Далее цикл работы повторяется.

Накопившиеся от многократной многопозиционной продувки и очистки устройств 1 системой 12 при сменах адсорбента 20 вредные вещества извлекают из фильтров 13, 14 и сжигают в печи 2 совместно с утилизацией запакованного в мешках 36 последовательно использованного в секциях 22, 21 реактора 19 адсорбента 20.

Таким образом осуществляется автоматическая локализация вредных веществ из воздуха в замкнутом объеме предложенного устройства с утилизацией расходного материала по способу, исключающему выбросы в атмосферу. Предложенное устройство является непрерывного действия, легко переналаживаемое на различные сорбенты для нейтрализации разных газов. Способ технологичен, прост и надежен в эксплуатации.

Толщина слоя гранулированного адсорбента из активного угля марки АГ-3, ГОСТ 20464-75 в 300 мм при скорости подачи очищаемого воздуха 0,5 м/с в описанном устройстве нейтрализации обеспечивает коэффициенты очистки по люизиту 2,6•105, а по треххлористому мышьяку 564, что соответствует заданному уровню технических требований.

Производительность предложенного устройства по очищаемому воздуху составляет 5000 м3/час.

Сопоставительный анализ предложенной группы изобретений, связанных единым замыслом, с ближайшими выявленными аналогами уровня техники показал, что они не известны, явным образом не следует для специалиста и могут быть промышленно воспроизведены для практического использования, то есть соответствуют критериям патентоспособности.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ СОРБЦИОННОЙ НЕЙТРАЛИЗАЦИИ ГАЗОВ | 2001 |

|

RU2180608C1 |

| УСТРОЙСТВО ДЛЯ СОРБЦИОННОЙ НЕЙТРАЛИЗАЦИИ ГАЗОВ | 2002 |

|

RU2216388C1 |

| СПОСОБ СОРБЦИОННОЙ НЕЙТРАЛИЗАЦИИ ГАЗОВ | 2002 |

|

RU2201281C1 |

| УСТРОЙСТВО ДЛЯ СОРБЦИОННОЙ НЕЙТРАЛИЗАЦИИ ГАЗОВ | 2000 |

|

RU2179059C1 |

| МОБИЛЬНОЕ УСТРОЙСТВО ДЛЯ СОРБЦИОННОЙ НЕЙТРАЛИЗАЦИИ ГАЗОВ | 2002 |

|

RU2194565C1 |

| УСТРОЙСТВО ДЛЯ СОРБЦИОННОЙ НЕЙТРАЛИЗАЦИИ ГАЗОВ | 2003 |

|

RU2233198C1 |

| МОБИЛЬНОЕ УСТРОЙСТВО ДЛЯ СОРБЦИОННОЙ НЕЙТРАЛИЗАЦИИ ГАЗОВ | 2002 |

|

RU2209108C1 |

| УСТРОЙСТВО ДЛЯ СОРБЦИОННОЙ НЕЙТРАЛИЗАЦИИ ГАЗОВ | 2004 |

|

RU2254904C1 |

| УСТАНОВКА ДЛЯ УТИЛИЗАЦИИ СНАРЯЖЕНИЯ БОЕЗАРЯДОВ | 2011 |

|

RU2482437C2 |

| УСТАНОВКА ДЛЯ ОЧИСТКИ ЗАГРЯЗНЕННОГО ВОЗДУХА | 2002 |

|

RU2202404C1 |

Группа изобретений относится к технике очистки газов при нейтрализации вредных составляющих посредством их концентрации на пористой поверхности адсорбентов, преимущественно гранулированного активного угля. Устройство содержит реактор, входной и выходной патрубки центральной полости, разделенной поперечной, снабженной окнами перегородкой реактора, укрепленного внутри соосного кожуха через зазор и как минимум две секции которого заполнены насыпным адсорбентом. Новым является то, что окна перегородки выполнены в роторных затворах, размещенных в вертикальном реакторе и связанных с его секциями коническими склизами, наклоненными под углом естественного откоса для насыпного адсорбента, причем верхняя секция реактора, закрытая крышкой, оснащена штуцером коммуникации с пневмотранспортом адсорбента, а на выходе из реактора смонтирован шнек выгрузки над шибером трубопровода, зажим трубопровода выгрузки адсорбента выполнен в виде резиновых жгутов, установленных на горловине емкости из эластичного материала. Новизна способа заключается в том, что адсорбент в нижних секциях реактора заменяют гравитационно, перемещая его из верхних секций через окна роторных затворов, которые устанавливают вертикально при подключении выхода изолированного от магистрали подачи очищаемого газа устройства его нейтрализации к автономной системе продувки воздухом со ступенчатой фильтрацией. Технический результат - повышение производительности автоматической локализованной сорбционной очистки газов при улучшении ее качества с рациональным использованием меньшего количества адсорбента, сокращение времени для его замены. 2 с. и 2 з.п. ф-лы, 2 ил.

| КАТАЛИТИЧЕСКИЙ НЕЙТРАЛИЗАТОР | 1996 |

|

RU2115002C1 |

| НЕЙТРАЛИЗАТОР ОТРАБОТАВШИХ ГАЗОВ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 1991 |

|

RU2008448C1 |

| Каталитический нейтрализатор | 1988 |

|

SU1588883A1 |

| Контактный аппарат | 1990 |

|

SU1741881A1 |

| Устройство для выгрузки катализатора из трубок контактного аппарата | 1989 |

|

SU1634311A1 |

| Адсорбер | 1987 |

|

SU1484361A1 |

| RU 2058186 C1, 20.04.1996 | |||

| Адсорбер непрерывного действия | 1974 |

|

SU516415A1 |

| SU 1473165 A1, 20.04.1996 | |||

| Установка адсорбции паров | 1986 |

|

SU1484362A1 |

| Адсорбер | 1988 |

|

SU1639726A1 |

| Адсорбционная установка непрерывного действия с механическим перемещением поглотителя | 1989 |

|

SU1690825A1 |

| НЕСУЩИЙ ЭЛЕМЕНТ ДЛЯ АВТОМАТИЧЕСКИ ОКРАШИВАЮЩЕГОСЯ ШТЕМПЕЛЯ, АВТОМАТИЧЕСКИ ОКРАШИВАЮЩИЙСЯ ШТЕМПЕЛЬ, СПОСОБ ИЗГОТОВЛЕНИЯ НЕСУЩЕГО ЭЛЕМЕНТА, СПОСОБ ИЗГОТОВЛЕНИЯ АВТОМАТИЧЕСКИ ОКРАШИВАЮЩЕГОСЯ ШТЕМПЕЛЯ | 2014 |

|

RU2652497C2 |

| US 5653788 A1, 05.08.1997 | |||

| US 4266952 A1, 12.05.1981 | |||

| US 4450244 A1, 22.05.1984. | |||

Авторы

Даты

2000-08-10—Публикация

2000-02-01—Подача