Изобретение относится к технике очистки газов при нейтрализации вредных составляющих посредством их концентрации на развитой пористой поверхности твердых адсорбентов, преимущественно гранулированного активного угля, и может быть использовано в установках нейтрализации отходящего воздуха из печи сжигания люизита.

Уровень техники характеризует нейтрализатор, описанный и патенте RU 2115002, F 01 N 3/28, опубл. 10.07.98, который содержит коаксиально расположенные кожух и через периферийный сквозной зазор установленный в нем газопроницаемый реактор с насыпным адсорбентом. Центральная полость устройства разделена поперечной перегородкой, снабженной проходными окнами в зазоре. Торцевые части центральной полости сообщаются с входным и выходным патрубками коммуникации с магистралью очищаемой газовой смеси.

Поперечная перегородка разделяет цилиндрический реактор на две секции, которые выполнены различными сорбентами, являются автономными и сообщаются посредством периферийного кольцевого зазора между кожухом и реактором.

Высокая каталитическая очистка газов в описанном устройстве обеспечивается при последовательном прохождении по секциям реактора окислительных и восстановительных реакций с раздельной внешней подачей дополнительных газов в зазор кожуха.

Продолжением этих достоинств являются недостатки снижения производительности и увеличение габаритов устройства из-за необходимости в дополнительных окислительно-восстановительных блоках, каналах раздельной подачи газов окислителя и вспомогательного. Кроме того, атмосфера внутри реактора неконтролируема, что определяет вероятностный характер реакций и, следовательно, требуемое качество очистки газов не гарантируется.

Отмеченные недостатки устранены в устройстве для нейтрализации газов по патенту RU 2153926, В 01 J 8/02, 2000 г., которое по числу совпадающих признаков и технической сущности выбрано в качестве наиболее близкого аналога.

Известное устройство для сорбционной очистки газов содержит вертикальный реактор, укрепленный внутри соосного кожуха через зазор, снабженный входным и выходным патрубками центральной полости и разделенный поперечной перегородкой с роторными затворами между коническими склизами секций реактора, заполненных насыпным адсорбентом. Нижняя секция реактора снабжена механизмом герметичной выгрузки адсорбента, а верхняя секция оснащена штуцером коммуникации с трубопроводом пневмотранспорта эжекторного типа для загрузки адсорбента из емкости хранения.

Автономная система вентиляции установки, периодически подключаемая к реактору синхронно с его загрузкой чистым адсорбентом и ротацией адсорбента в секциях при герметичной выгрузке отработавшего адсорбента из нижней секции, подсоединена к полости установки через окно в кожухе и коммутируется через штуцер верхней секции реактора с пневмотранспортом подачи адсорбента на загрузку.

Механизм выгрузки, установленный на выходе реактора в нижней его секции, включает шнек, смонтированный над шибером трубопровода, торец которого снабжен быстросъемным зажимом и закрыт крышкой.

Недостатком устройства по прототипу является неудовлетворительная функциональная надежность по причине несбалансированности с автономной работой загрузочного устройства пневмотранспорта, который не адаптируется с переменными условиями высоты подъема и массы подаваемого адсорбента. Пневмотранспорт загрузки адсорбента в реактор не является структурной принадлежностью установки с общей системой автоматического управления и контроля.

Кроме того, завихрениями вбрасываемого воздуха в трубопроводе пневмотранспорта эжекторного типа образуется при трении гранул адсорбента в динамике газовых потоков избыток угольной пыли, которая оседает и реакторе, снижая пористость и увеличивая гидродинамическое сопротивление слоя насыпного адсорбента, что уменьшает расчетную производительность очистки газов.

Задачей, на решение которой направлено настоящее изобретение, является устранение отмеченных недостатков путем создания единого комплекса структурных элементов установки, синхронизированных в общем технологическом цикле, обеспечивающем повышение качества очистки газов и функциональной надежности при адаптации к вариативности загрузки.

Требуемый технический результат достигается тем, что в известном устройстве для сорбционной нейтрализации газов, содержащем вертикальный реактор, укрепленный внутри соосного кожуха через зазор, снабженный входным и выходным патрубками центральной полости и разделенный поперечной перегородкой с роторными затворами между коническими склизами секций реактора, заполненных насыпным адсорбентом, при этом нижняя секция снабжена механизмом герметичной выгрузки, а верхняя секция оснащена штуцером коммуникации с трубопроводом пневмотранспорта загрузки адсорбента, и автономную систему вентиляции, подсоединенную к полости кожуха через окно, согласно изобретению в трубопроводе пневмотранспорта загрузки адсорбента последовательно выполнены сообщающиеся с воздуховодами кольцевые проточки, имеющие равнораспределенные коаксиальные сопловые отверстия, направленные к штуцеру верхней секции реактора, суммарное проходное сечение которых сопоставимо с поперечным сечением кольцевой проточки в трубопроводе пневмопривода.

Отличительные признаки представляют собой струйный насос эжекторного типа, создающий разрежение в трубопроводе для мерной загрузки насыпного адсорбента в реактор при сопутствующей вентиляции полости кожуха и магистралей устройства.

Кольцевая проточка выполняет функции ресивера, где выравнивается давление рабочего воздуха и распределяются струйные ламинарные потоки через сопловые отверстия вдоль магистрального трубопровода, создавая в нем разрежение, сила которого достаточна для захвата и подъема порции адсорбента из закрытого объема хранения на расчетную высоту к штуцеру верхней секции реактора.

Оптимизация геометрических параметров и соотношений структурных элементов эжекторов, смонтированных последовательно на трубопроводе пневмотранспорта, позволила получить необходимые гидродинамические и силовые параметры струйного насоса, используемого для плавного подъема на разную высоту и загрузки различного насыпного адсорбента в реактор сверху.

Связь синхронно работающих пневмотранспорта и автономной системы вентиляции позволяет локализовать угольную пыль загружаемого адсорбента и удалить пропитанные люизитом мелкие его частички из нижней секции реактора, кожуха и магистрали устройства при ротации и выгрузке адсорбента, изолировав в герметичном сборнике автономной системы вентиляции, где фильтруется технологический воздух, выбрасываемый в атмосферу.

Последовательное дискретное размещение вдоль трубопровода загрузки взаимосвязанных струйных насосов предложенной конструкции позволяет активно выбирать и регулировать усилия для плавного подъема заданной массы загружаемого адсорбента к штуцеру верхней секции реактора.

Равномерное распределение коаксиальных сопловых отверстий по периферии каждой кольцевой проточки трубопровода пневмотранспорта и выбор их суммарного проходного сечения сопоставимым с поперечным сечением ресивера обеспечивают ламинарное течение пристеночного потока рабочего воздуха, создающего заданное разрежение и необходимую подъемную силу загрузки порции адсорбента.

Следовательно, каждый существенный признак необходим, а их совокупность в устойчивой взаимосвязи являются достаточными для достижения новизны качества, не суммы эффектов, а эффекта суммы, неприсущего признакам в разобщенности.

Сущность изобретения поясняется чертежом, где изображены:

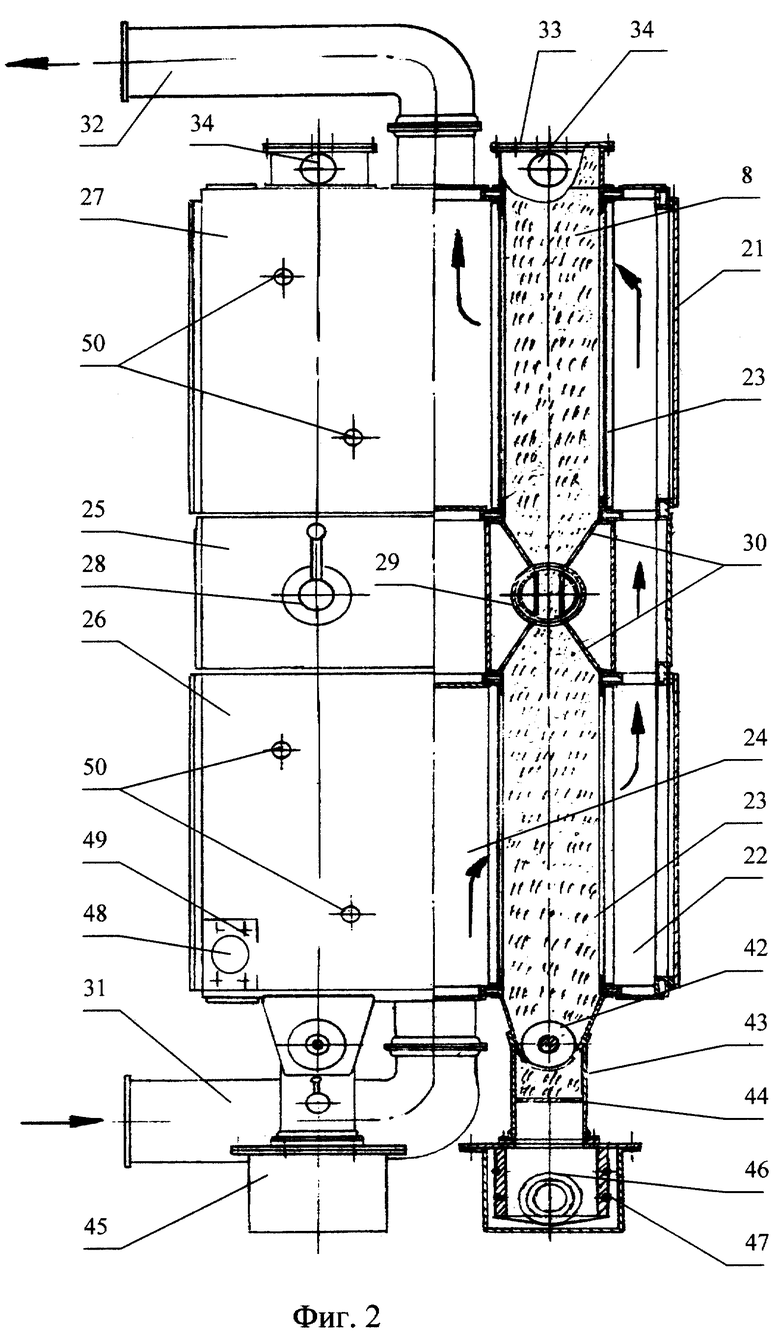

на фиг.1 - схема технологического потока очистки воздуха,

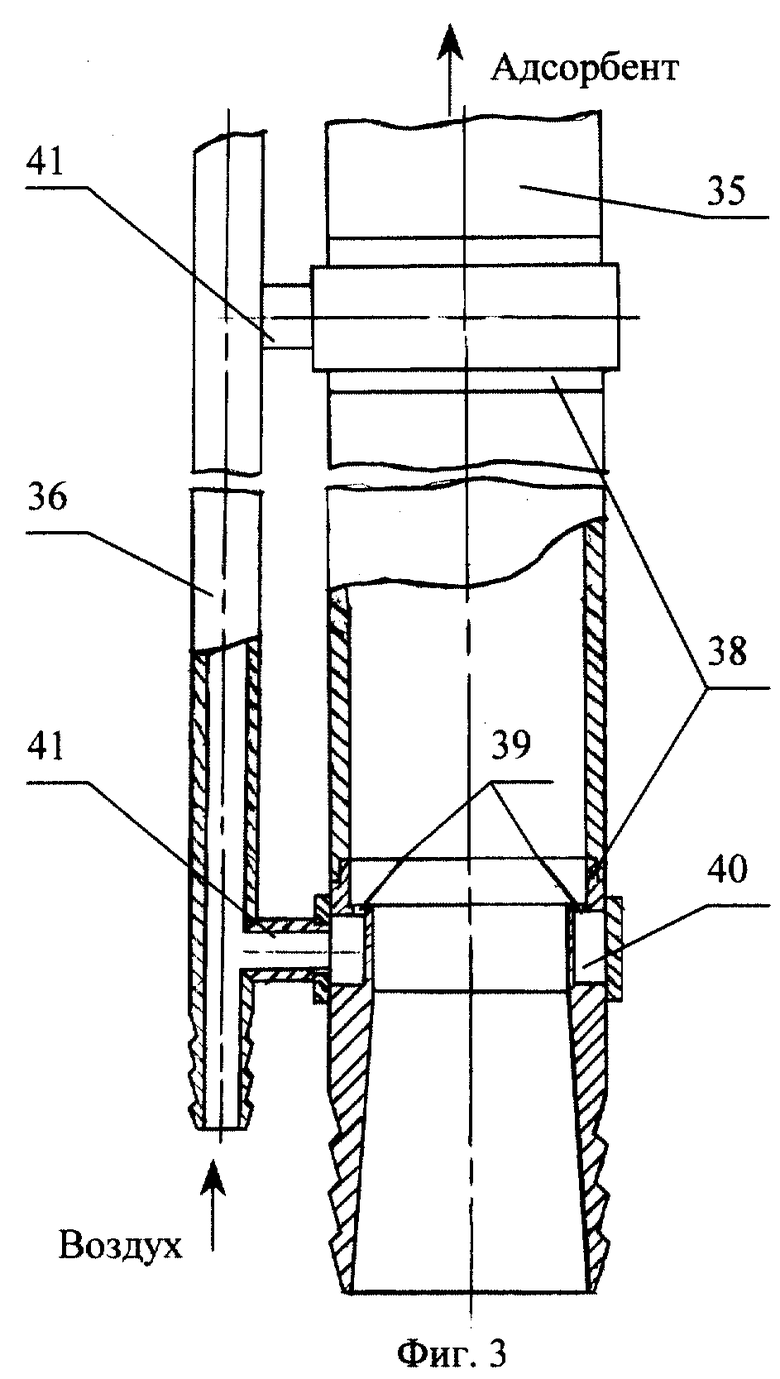

на фиг.2 - устройство для сорбционной нейтрализации газов,

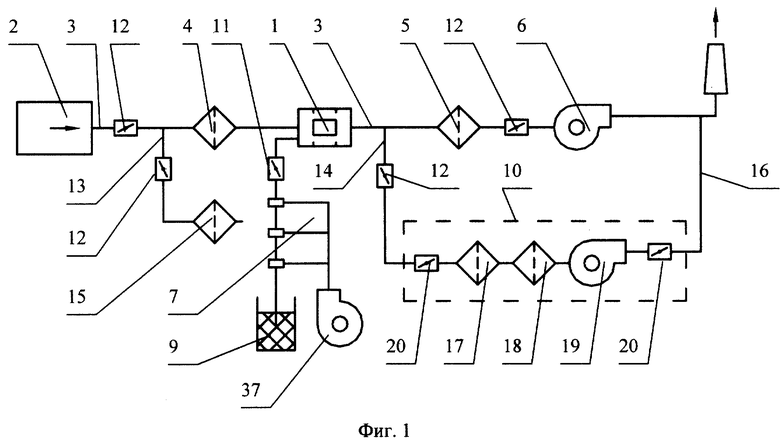

на фиг.3 - струйный насос.

Ниже приведен пример выполнения изобретения в установке для сорбционной очистки газов, отходящих после сжигания паров люизита, содержащихся в слабоконцентрированном виде остатков, путем улавливания осаждающихся на развитой поверхности высокопористой поверхности адсорбента - гранулированного угля вредных веществ: люизита, треххлористого мышьяка и арсина.

Устройство 1 для сорбционной нейтрализации отходящего воздуха из печи 2 сжигания люизита является структурным элементом поточной агрегатированной линии (фиг. 1), включающей связанные магистральным трубопроводом 3 последовательно установленные аэрозольный фильтр 4 в линии неочищенного воздуха, аэрозольный фильтр 5 линии очищенного воздуха и вентилятор 6.

Поточная линия оснащена пневмотранспортом 7 эжекторного типа для загрузки насыпного адсорбента 8 (фиг.2) (активного угля марки АГ-3, ГОСТ 20464-75) с размерами гранул: диаметр 3 мм, длина 5-9 мм из накопительной емкости 9, а также подвижной автономной системой 10 вентиляции для продувки и очистки устройства 1, с которым пневмотранспорт 7 связан посредством герметичного затвора 11.

В магистрали 3 смонтированы герметичные затворы 12: входной после печи 2 на патрубке 13 перед фильтром 4, после устройства 1 на патрубке 14 и выходной после фильтра 5.

За затвором 12 на патрубке 13 смонтирован фильтр 15 забора атмосферного воздуха.

За вентилятором 6 в магистрали 3 имеется патрубок 16 коммуникации с автономной системой 10 вентиляции, вход которой подсоединен к затвору 12 патрубка 14.

Мобильная система 10, которая обслуживает несколько параллельно работающих устройств 1 для сорбционной нейтрализации газов, содержит сорбционный фильтр 17, аэрозольный фильтр 18 и вентилятор 19.

Система 10 предназначена для продувки рабочего участка магистрали 3 и локальной очистки устройства 1 от взвешенных частиц, аэрозоли, образующейся при загрузке адсорбента 8, его ротации и выгрузке. Система 10 на входе и выходе снабжена герметичными затворами 20, изолирующими ее на время рабочего цикла устройства 1.

Конструктивно устройство 1 (фиг.2) выполнено следующим образом. В кожухе 21 с периферийным зазором 22, который служит каналом технологической подачи очищаемого воздуха от печи 2 в вертикально смонтированный многопозиционный реактор 23, центральная полость 24 кожуха 21 разделена поперечной перегородкой 25.

Автономно работающий реактор 23 каждой сблокированной параллельно позиции выполнен из двух секций 26 и 27, нижней и верхней соответственно, сообщающихся между собой посредством роторного затвора 28, установленного в окне 29 поперечной перегородки 25, к которому примыкают сопрягаемые конические склизы 30 секций 26, 27 реактора 23.

Центральная полость 24 кожуха 21 снабжена входным и выходным патрубками 31 и 32 соответственно для коммуникации с магистральным трубопроводом 3 (фиг.1).

Конические склизы 30 наклонены к продольной оси реактора 23 под углом естественного откоса для насыпного адсорбента 8, чтобы обеспечить автоматическое перемещение его в нижнюю секцию 26 при ротации самопроизвольно под действием сил гравитации, без образования сводов в силу того, что активный уголь гранулирован и имеет низкий коэффициент трения скольжения.

Верхняя секция 27 реактора 23 закрыта технологической крышкой 33 и оснащена штуцером 34 коммуникации с пневмотранспортом 7 загрузки адсорбента 8 эжекторного типа (фиг. 3), который включает сообщающиеся трубопровод 35 и трубчатый воздуховод 36, связанный с вентилятором 37 (фиг.1).

На трубопроводе 35 смонтирован ряд эжекторов 38, включающих распределенные по периферии коаксиальные сопловые отверстия 39, сообщающиеся с кольцевой проточкой 40, выполняющей функции ресивера для нагнетаемого вентилятором 37 воздуха через соединительные патрубки 41, связывающие воздуховод 36 с трубопроводом 35 загрузки адсорбента 8.

В нижнем открытом торце секции 26 реактора 23 (фиг.2) смонтирован шнек 42 выгрузки адсорбента 8, под которым на выходной трубе 43 последовательно смонтированы поворотный шибер 44 и крышка 45. На выходе трубы 43 укреплена емкость 46 из эластичного плотного материала, преимущественно пластмассовый мешок, горловина которого зажата на выходной трубе 43 резиновыми жгутами 47, выполняющими функции быстросъемного замка.

В нижней части кожуха 21 выполнено окно 48 коммуникации с автономной системой 10 вентиляции, закрытое в рабочем положении устройства 1 крышкой 49.

В кожухе 21 смонтированы на заданном уровне извлекаемые пробники 50, размещаемые внутри насыпного адсорбента 8 секций 26, 27 реактора 23.

Работает предложенная установка следующим образом.

В реактор 23 гранулированный адсорбент 8 загружается посредством пневмотранспорта 7: поток воздуха от вентилятора 37 по трубе 36 через патрубки 41 нагнетается в кольцевые проточки 40 эжекторов 38. В проточках-ресиверах 40 поступающий воздух скапливается, при этом сглаживаются пульсации давления от неравномерной подачи, и струйно расходуется через сопловые отверстия 39 высокоскоростным пристеночным кольцевым потоком внутри трубопровода 35, создавая кинетической энергией выбрасывания воздуха разрежение, перемещающее захватываемую порцию адсорбента 8 адекватной массы из накопительной емкости 9 (фиг.1).

Скорость и объем подаваемой массы адсорбента 8 на загрузку регулируют числом включенных в работу посредством герметичных затворов (условно не показаны на чертеже), установленных на воздуховоде 36 и перекрывающих питающие патрубки 41.

Загрузку адсорбента 8 в реактор 23 осуществляют при включенном вентиляторе 19 системы 10, подсоединенной к окну 48 кожуха 21, с открытыми затворами 20 и 12 на патрубке 14 и закрытым затвором 12 за фильтром 5.

После заполнения реактора 23 адсорбентом 8 отключают вентилятор 37 пневмотранспорта 7, вентилятор 19 системы 10, перекрывая герметичные затворы 11, 20 и 12 на патрубке 14, чем изолируют систему 10 и пневмозагрузку 7.

Поворотом роторного затвора 28 (фиг.2) на 90o перекрывают объемы адсорбента 8 секций 26 и 27 реактора 23.

Из печи 2 (фиг.1) сжигания люизита отходящий воздух, содержащий незначительное количество вредных веществ, принудительно вентилятором 6 подается в магистраль 3 при закрытом герметичном затворе 12 на патрубке 13 и открытых затворах 12 после печи 2 и фильтра 5.

При этом в фильтре 4 осуществляется грубая очистка газов от твердых несгоревших в печи 2 частиц и взвешенных веществ аэрозоля в магистрали 3.

Далее воздух через патрубок 31 (фиг.2) устройства 1 поступает в центральную полость 24 кожуха 21 секции 26, под перегородку 25, и сквозь насыпной газопроницаемый адсорбент 8 реактора 23 - в периферийный зазор 22 кожуха 21. По зазору 22 практически полностью очищенный воздух, так как слабоконцентрированные вредные вещества активно осаждаются на развитой поверхности высокопористого адсорбента 8, поступает в зазор 22 секции 27 реактора 23, где проходит через слой адсорбента 8 в центральную полость кожуха 21, выше перегородки 25.

Затем полностью очищенный воздух через патрубок 32 поступает в магистраль 3 (фиг.1) и через фильтр 5, улавливающий уносимые из устройства 1 твердые частички угольного адсорбента 8, выбрасывается вентилятором 6 в атмосферу.

Технологический контроль за состоянием адсорбента 8 в реакторе 23 осуществляют взятием проб из пробников 50 через заданное время работы для определения его активности и степени загрязненности.

В случае снижения активности адсорбента 8 в нижней секции 26 реактора 23 менее установленного уровня эффективности очистки газов отключают вентилятор 6, перекрывают входной и выходной затворы 12 магистрали 3 (фиг.1), а к патрубкам 14 и 16 подключают систему 10 вентиляции. Затем открывают ее герметичные затворы 20 и затворы 12 на патрубках 14, 16, после чего включают вентилятор 19 системы 10, продувающий рабочую часть магистрали 3 и устройство 1 атмосферным воздухом через заборный фильтр 15 при открытом затворе 12 патрубка 13.

Для удаления засоренного адсорбента 8 из нижней секции 26 реактора 23 (фиг. 2) снимают крышку 45 с выходной трубы 43, а эластичный мешок 46 помещают в жесткую тару, устанавливаемую под ней.

Затем поворотом шибера 44 освобождают проход в трубе 43 для адсорбента 8, который механически вращением шнека 42 выгружается в мешок 46.

Угольная пыль и аэрозольные взвешенные твердые частицы из кожуха 21 при этом увлекаются атмосферным воздухом посредством вентилятора 19 в систему 10, где они активно осаждаются в сорбционном фильтре 17 и задерживаются в аэрозольном фильтре 18. Чистый воздух поступает на выход магистрали 3.

После этого электронагревательным ножом ручного устройства сварки термопластичный материал мешка 46 запечатывают проплавлением сложенных стенок с образованием двойного поперечного шва герметичной упаковки загрязненного адсорбента 8. Запечатанный мешок 46 с упакованным в нем загрязненным адсорбентом 8 отделяется от оставшейся части его горловины на выходном торце трубы 43, на котором укрепляют новый мешок 46, сбрасывая вовнутрь остатки горловины и жгуты 47 использованного мешка 46.

Новый мешок 46 складывают внутри крышки 45, которую укрепляют на трубе 43. Затем шибер 44 поворачивают в горизонтальное исходное положение, перекрывая выходную трубу 43.

Для смены адсорбента 8 в секциях 26 и 27 поворачивают роторный затвор 28 на 90o, совмещая его канал с осью реактора 23. При этом практически чистый адсорбент 8 по коническому склизу 30 без остатка в секции 27, не образуя сводов, пересыпается в секцию 26 реактора 23. Выгрузку и ротацию адсорбента 8 проводят при работающей системе 10 вентиляции.

Далее затвор 28 поворачивают в исходное положение, перекрывая секции 26, 27 реактора 23, а затем эжекторным пневмотранспортом 7 секция 27 заполняется новым адсорбентом 8 из емкости 9 через штуцер 34 при работающей системе 10 продувки и очистки полости 24 и зазоров 22 кожуха 21.

После окончания загрузки адсорбента 8 в секцию 27 реактора 23 систему 10 вентиляции отсоединяют от магистрали 3, отключив вентилятор 19 и перекрыв задвижки 12 на патрубке 14 и 20 системы 10 (фиг.1), открывают входную и выходную задвижки 12 магистрали 3 - установка нейтрализации вредных газов готова к продолжению работы с обновленным адсорбентом 8 в обеих секциях 26 и 27 реактора 23 при включении вентилятора 6.

Проводить ротацию адсорбента 8 в секциях 26, 27 реактора 23 последовательным его использованием дважды возможно и целесообразно, потому что в верхней секции 27 адсорбент 8 заметно не нагружается вредными веществами, которые активно осаждаются в абсолютном большинстве на поверхности гранул слоя адсорбента 8 нижней секции 26.

Лимитирующей по времени эксплуатации является степень загрязненности адсорбента 8 в нижней секции 26 реактора 23, которую в установленном порядке контролируют по извлекаемым периодически пробникам 50 из рабочей среды для анализа.

Далее цикл работы установки повторяется в аналогичной последовательности.

Толщина слоя гранулированного адсорбента из активного угля марки АГ-ПР по ТУ 6-15-1028844-025-91 в 300 мм при скорости подачи очищаемого воздуха 0,5 м/с в описанном устройстве нейтрализации обеспечивает коэффициенты очистки по люизиту 2,6•105, а по треххлористому мышьяку 564, что соответствует заданному уровню технических требований и санитарных норм.

Производительность предложенного устройства по очищаемому воздуху составляет 5000 м3/ч.

Накопившиеся от многократной многопозиционной продувки и очистки устройств 1 системой 10 при сменах и ротации адсорбента 8 вредные вещества извлекают из фильтров 17 и 18 и сжигают в печи 2 совместно с утилизацией запакованного в мешках 46 загрязненного адсорбента 8 при последовательной эксплуатации в секциях 26 и 27 реактора 23.

Таким образом осуществляется автоматическая локализация вредных веществ из газовой смеси, отходящей из печи 2 сжигания люизита, в замкнутом технологическом объеме предложенного устройства 1 с утилизацией расходного материала, исключающая выбросы в атмосферу. Устройство является непрерывного действия, легко переналаживаемое на различные сорбенты для нейтрализации разных газов, просто в наладке и надежно в эксплуатации.

В изобретении за счет совмещения операций и дифференцированной автоматической загрузки насыпного адсорбента 8 в реактор 23 расширены технологические возможности, повышена функциональная надежность и производительность установки 1 для более качественной очистки газов в замкнутом объеме полного цикла работ.

Сопоставительный анализ предложенной совокупности существенных признаков с выявленными аналогами уровня техники данной области, из которого для специалиста техническое решение явным образом не следует, показал, что она не известна, а с учетом возможности промышленного серийного воспроизводства установки для сорбционной нейтрализации можно сделать вывод о соответствии критериям патентоспособности.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ СОРБЦИОННОЙ НЕЙТРАЛИЗАЦИИ ГАЗОВ | 2002 |

|

RU2216388C1 |

| СПОСОБ СОРБЦИОННОЙ НЕЙТРАЛИЗАЦИИ ГАЗОВ | 2002 |

|

RU2201281C1 |

| УСТРОЙСТВО И СПОСОБ СОРБЦИОННОЙ НЕЙТРАЛИЗАЦИИ ГАЗОВ | 2000 |

|

RU2153926C1 |

| УСТРОЙСТВО ДЛЯ СОРБЦИОННОЙ НЕЙТРАЛИЗАЦИИ ГАЗОВ | 2003 |

|

RU2233198C1 |

| МОБИЛЬНОЕ УСТРОЙСТВО ДЛЯ СОРБЦИОННОЙ НЕЙТРАЛИЗАЦИИ ГАЗОВ | 2002 |

|

RU2194565C1 |

| МОБИЛЬНОЕ УСТРОЙСТВО ДЛЯ СОРБЦИОННОЙ НЕЙТРАЛИЗАЦИИ ГАЗОВ | 2002 |

|

RU2209108C1 |

| УСТРОЙСТВО ДЛЯ СОРБЦИОННОЙ НЕЙТРАЛИЗАЦИИ ГАЗОВ | 2004 |

|

RU2254904C1 |

| УСТРОЙСТВО ДЛЯ СОРБЦИОННОЙ НЕЙТРАЛИЗАЦИИ ГАЗОВ | 2000 |

|

RU2179059C1 |

| УСТАНОВКА ДЛЯ УТИЛИЗАЦИИ СНАРЯЖЕНИЯ БОЕЗАРЯДОВ | 2011 |

|

RU2482437C2 |

| ПЕЧЬ ДЛЯ УНИЧТОЖЕНИЯ СНАРЯЖЕНИЯ БОЕЗАРЯДОВ СЖИГАНИЕМ | 2010 |

|

RU2445549C1 |

Изобретение относится к технике очистки газов при нейтрализации вредных составляющих посредством их концентрации на развитой пористой поверхности твердых адсорбентов, преимущественно гранулированного активного угля, и может быть использовано при сжигании люизита. Устройство содержит вертикальный реактор, укрепленный внутри соосного кожуха через зазор, снабженный входным и выходным патрубками центральной полости, разделенный поперечной перегородкой с роторными затворами между коническими склизами секций реактора, заполненных насыпным адсорбентом, при этом нижняя секция снабжена механизмом герметичной выгрузки, а верхняя секция оснащена штуцером коммуникации с трубопроводом пневмотранспорта загрузки адсорбента, и автономную систему вентиляции, подсоединенную к полости кожуха через окно. Предложенное техническое решение позволяет расширить технологические и функциональные возможности устройства сорбционной очистки газов, повысить качество и производительность работ без вредных выбросов в атмосферу. 3 ил.

Устройство для сорбционной нейтрализации газов, содержащее вертикальный реактор, укрепленный внутри соосного кожуха через зазор, снабженный входным и выходным патрубками центральной полости, разделенный поперечной перегородкой с роторными затворами между коническими склизами секций реактора, заполненных насыпным адсорбентом, при этом нижняя секция снабжена механизмом герметичной выгрузки, а верхняя секция оснащена штуцером коммуникации с трубопроводом пневмотранспорта загрузки адсорбента, и автономную систему вентиляции, подсоединенную к полости кожуха через окно, отличающееся тем, что в трубопроводе пневмотранспорта загрузки адсорбента последовательно выполнены сообщающиеся с воздуховодами кольцевые проточки, имеющие равнораспределенные коаксиальные сопловые отверстия, направленные к штуцеру верхней секции реактора, суммарное проходное сечение которых сопоставимо с поперечным сечением кольцевой проточки в трубопроводе пневмотранспорта.

| УСТРОЙСТВО И СПОСОБ СОРБЦИОННОЙ НЕЙТРАЛИЗАЦИИ ГАЗОВ | 2000 |

|

RU2153926C1 |

| Пневматическое устройство для автоматического регулирования процесса адсорбента | 1972 |

|

SU493081A1 |

| Адсорбер | 1978 |

|

SU697158A1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ОЧИСТКИ ОТХОДЯЩИХ ГАЗОВ ОТ ВРЕДНЫХ КОМПОНЕНТОВ, НАПРИМЕР ОКСИДОВ СЕРЫ ИЛИ АЗОТА | 1996 |

|

RU2108138C1 |

| US 4224041 А1, 23.09.1980. | |||

Даты

2002-03-20—Публикация

2001-04-09—Подача