Изобретение относится к физико-химическим методам контроля, анализа и метрологического обеспечения газоаналитической аппаратуры и может быть использовано для получения газовых смесей с концентрацией дозируемого компонента, изменяемой в процессе работы устройства без изменения режимов его работы.

Известно устройство для создания парогазовых смесей [1], действие которого основано на смешении двух газовых потоков, одним из которых является газ-разбавитель, поступающий в термостатируемую камеру генератора, а другой - газ-загрязнитель (анализируемое вещество), истекающий из диффузионного источника микропотока газа.

Для получения газовой смеси с известным содержанием компонентов диффузионный источник газа-загрязнителя устанавливают в термостатируемую смесительную камеру, в которую через подводящий патрубок подают стабилизированный по расходу поток газа-разбавителя (воздух или азот), омывающий источник при температуре его аттестации, и насыщающийся выделяющимся газом-загрязнителем. В результате смешения двух потоков из смесительной камеры через отводящий патрубок поступает бинарная газовая смесь с известным содержанием анализируемого вещества.

В случае получения образцовой газовой смеси расход газа-разбавителя и термостатирование газосмесительной камеры, вместе с источником микропотока газа, поддерживаются с высокой точностью (≤1% и ≤0,1oC соответственно).

На практике часто требуется последовательное получение нескольких концентраций газовой смеси от одного источника (определение нижнего и верхнего пределов срабатывания сигнализаторов, проверка линейности шкалы анализаторов). Для этого, термостатируя источник при постоянной температуре и тем самым поддерживая его постоянную производительность, изменяют расход газа-разбавителя либо, задаваясь несколькими температурами термостатирования источника, изменяют его производительность при постоянном расходе газа-разбавителя.

Изменение концентрации получаемой газовой смеси с помощью различных производительностей источника приводит к потере рабочего времени, связанного с необходимостью получения нового стабильного потока диффундируемого газа-загрязнителя (>90 мин), что влечет за собой увеличение времени поверки приборов, непроизводительной потере газа-загрязнителя и длительного сброса его в атмосферу.

В то же время дополнительная аттестация источника при нескольких температурах, как и использование нескольких источников, экономически невыгодно (одна аттестация, как и сам источник, в среднем обходится ≥ 80$).

Получение нескольких концентраций, за счет измерения расхода газа-разбавителя от одного побудителя расхода с высокой точностью затруднено, т.к. работа побудителя (электродвигатель-компрессор) имеет номинальный (расчетный, оптимальный) режим и отклонение от него в значительных пределах (например, для изменения концентрации в два раза требуется изменение частоты вращения двигателя ≥50%) ведет к получению неустойчивого режима, связанного с усложнением средств управления и, как следствие, увеличению погрешности состава газовой смеси.

Известно также устройство для получения газовой смеси [2], представляющее собой совмещенный диффузионный источник микропотока газа с газосмесительной камерой, которое по совокупности существенных признаков наиболее близко предлагаемому и принято за прототип.

Известное устройство предназначено для смешения продиффундировавшего через газопроницаемую мембрану микропотока газа-загрязнителя с подаваемым в него газом-разбавителем и состоит из источника газа-разбавителя, термостатированного корпуса заполненного дозируемым газом и его сжиженной фазой, газопроницаемой мембраны, ограничителя площади диффузии и смесительной камеры с подводящим и отводящим патрубками.

Известное устройство работает следующим образом. При термостатировании в водяном ультратермостате (с точностью ≤ 0,1oC) пары вещества, находящиеся под давлением насыщенных паров, диффундируют через газопроницаемую мембрану и, попадая в газосмесительную камеру, смешиваются с потоком газа-разбавителя, поступающего по подводящему патрубку. В результате чего из выходного патрубка поступает бинарная газовая смесь определенной концентрации.

Изменение концентрации газовой смеси в известном устройстве достигается как за счет изменения величины активной (используемой) поверхности диффузионной мембраны (путем смены ограничителей площади диффузии, имеющих различную перфорацию), так и за счет изменения скорости потока газа-разбавителя или температуры термостатирования источника.

После установки необходимого ограничителя (требующего разборки устройства) и выхода на рабочий режим, определяемый постоянным истечением известного количества паров вещества через газопроницаемую мембрану при температуре аттестации, из выходного патрубка поступает поток стабильной газовой смеси.

Для изменения концентрации газовой смеси (с помощью ограничителя) необходимо прервать рабочий режим, разгемертизировать устройство и после замены ограничителя произвести выдержку в рабочем режиме для получения стабильной газовой смеси.

Кроме вышеизложенного недостатка, связанного с непроизводительной затратой времени и газа-загрязнителя, необходимо отметить, что получение надежной герметизации пассивной части (перекрываемой площади) газопроницаемой диафрагмы ограничителем невозможно из-за натекания газа-загрязнителя, истекающего под давлением насыщенных паров (даже при использовании газа-загрязнителя - двуокиси азота, имеющего давление насыщенных паров при t = 30oC ≈0,15 МПа, т.к. он обладает хорошей текучестью), особенно таких газов, которые имеют большое давление насыщенных паров (H2S, SO2, NH3, Cl2 и др.).

В результате, перекрываемый ограничителем поток продиффундировавшего через стенку газа-загрязнителя, будет натекать в газ-разбавитель, что приведет к постоянному изменению концентрации газовой смеси во времени и увеличению погрешности аттестации источника микропотока газа.

Задачей заявляемого изобретения является создание устройства, обеспечивающего получение газовой смеси с изменяемой концентрацией в процессе ее приготовления без изменения режимов работы (температуры, смены источника или изменения расхода газа-разбавителя), а также сокращение времени выхода на рабочий режим при переходе с одной концентрации на другую.

Указанная задача может быть решена при осуществлении группы изобретений - двух вариантов устройства приготовления газовой смеси, связанных между собой единым изобретательским замыслом.

По первому варианту заявляемое устройство для приготовления газовой смеси, содержащее термостатированную камеру смешения с подводящим и отводящим патрубками, источник газа-разбавителя и диффузионный источник микропотока с газопроницаемой поверхностью, в отличие от прототипа снабжено трехпозиционным коммутирующим краном, пневмосопротивлением и дополнительной камерой смешения с отводящим патрубком, отделенной от основной перегородкой, сопряженной с газопроницаемой поверхностью источника, при этом канал подводящего патрубка через отверстия в перегородке соединен с обеими камерами смешения, а выходные патрубки через коммутирующий кран сообщаются с выходом устройства и пневмосопротивлением, величина которого, по крайней мере, на два порядка превышает пневмосопротивление выходного канала.

По второму варианту заявляемое устройство для приготовления газовой смеси, содержащее термостатируемую камеру смешения с подводящим и отводящим патрубками, источник газа-разбавителя и диффузионный источник микропотока газа-загрязнителя с газопроницаемой поверхностью, в отличие от прототипа снабжено пневмосопротивлением и дополнительной камерой смешения, отделенной от основной перегородкой, сопряженной с газопроницаемой поверхностью источника, при этом канал подводящего патрубка через отверстия в перегородке соединен с обеими камерами смешения, источник или перегородка установлены с возможностью заданного перемещения относительно друг-друга, а пневмосопротивление подключено к выходу дополнительной камеры смешения, причем его величина, по крайней мере, на два порядка превышает пневмосопротивление выходного канала.

В обоих вариантах устройства приготовления газовой смеси диффузионная поверхность источника микропотока газа-загрязнителя и перегородка могут быть снабжены сопрягаемыми фиксаторами положения, а пневмосопротивление - фильтром-поглотителем.

Такое выполнение обоих вариантов устройства приготовления газовой смеси при их осуществлении обуславливает получение следующего технического результата:

- возможность изменения в заданных пределах количества газа-загрязнителя, используемого для приготовления газовой смеси без изменения расходного и температурного режимов работы устройства;

- сокращение непроизводительной затраты времени работы устройства и источника микропотока газа при переходе с одной концентрации на другую;

- экономия газа-разбавителя;

- упрощение электронных средств управления и поддержания температурных и расходных режимов работы устройства.

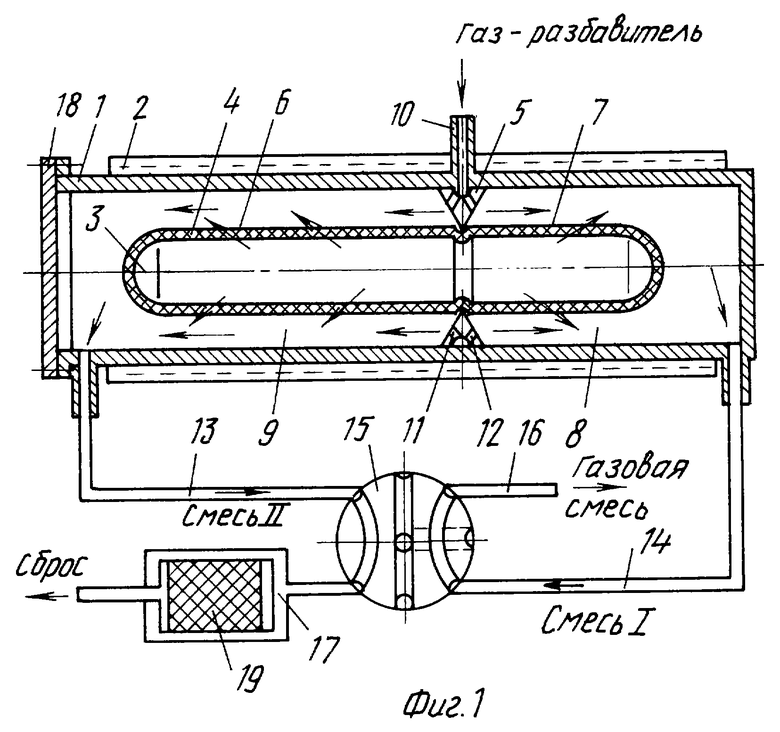

На фиг. 1 - изображена конструкция предлагаемого устройства по I варианту.

На фиг. 2 - изображены четыре положения крана для коммуникации выходных патрубков устройства в различных режимах его работы.

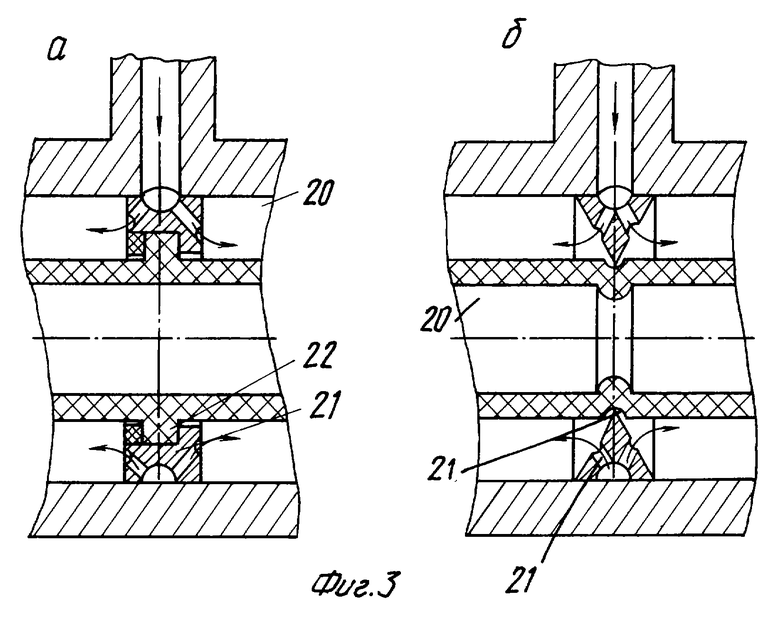

На фиг. 3 - изображены виды сопряжения фиксирующих элементов источника микропотока и перегородки.

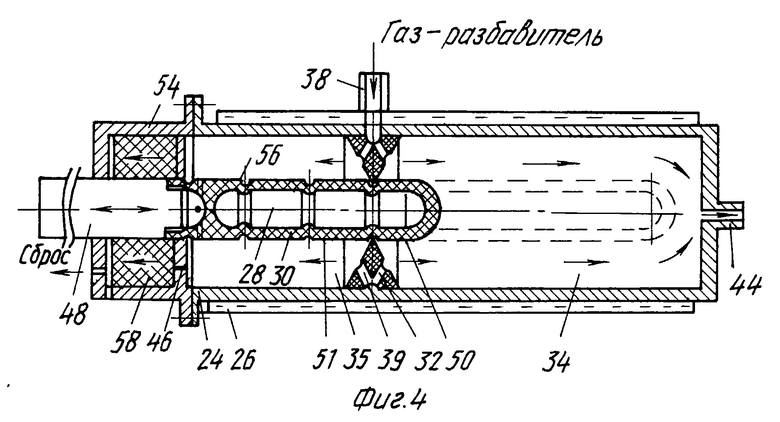

На фиг. 4 - изображена конструкция предлагаемого устройства по II варианту с подвижным источником (вид 1).

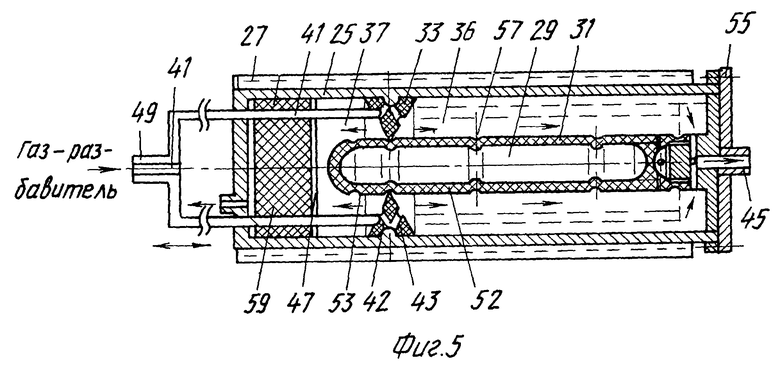

На фиг. 5 - изображена конструкция предлагаемого устройства по II варианту с подвижной перегородкой (вид 2).

Предлагаемое устройство для получения газовой смеси по 1 варианту (см. фиг. 1) представляет собой корпус 1 с установленным на нем термостатом 2 и размещенным внутри корпуса 1 диффузионным источником микропотока газа-загрязнителя 3 с газопроницаемой стенкой 4. Перегородка 5 сопрягается с газопроницаемой поверхностью 6 и 7 стенки 4 источника 3 и делит внутреннюю полость корпуса 1 на две камеры смешения 8 и 9. Подводящий патрубок 10 через отверстия 11 и 12 в перегородке 5 соединяет источник газа-разбавителя (на фигуре не показан) с камерами смешения 8 и 9, которые своими отводящими патрубками 13 и 14 (соответственно) через трехпозиционный коммутирующий кран 15 соединены с выходом устройства 16 и пневмосопротивлением 17. Корпус 1 снабжен крышкой 18 для смены источника 3.

Устройство для получения газовой смеси по I варианту работает следующим образом: источник микропотока газа-загрязнителя 3 (см. фиг. 1) устанавливают внутри полости корпуса 1 на перегородке 5, поверхность контакта которой, по линии сопряжения с источником газа-загрязнителя 3, разделяет его газопроницаемую поверхность на две части 6 и 7 в заданном соотношении, а полость корпуса - на две камеры 8 и 9.

Внутреннюю полость корпуса 1 герметизируют крышкой 18, а на его внешней поверхности устанавливают термостат 2. В канале подводящего патрубка 10 с помощью источника газа-разбавителя (на фигуре не показан) создают поток, который, проходя через отверстия 11 и 12 в перегородке 5 и разделяясь на два потока, поступает в обе камеры смешения 8 и 9.

В термостате 2 устанавливают заданную температуру. В процессе термостатирования (выхода на рабочий режим) в газопроницаемой стенке 4 источника микропотока газа-загрязнителя 3 устанавливается стабильный поток, который, истекая по всей его газопроницаемой поверхности 6 и 7, смешивается в обеих камерах 8 и 9 с газом-разбавителем, в результате чего на выходе каждой из камер образуются соответствующие газовые смеси (смесь I и смесь II).

После выхода на рабочий режим источника микропотока газа-загрязнителя 3 коммутирующий кран 14 устанавливают в одно из заданных положений (см. фиг. 2а) - например 1. В этом положении часть потока газа-разбавителя (с расходом получаемой газовой смеси), насыщенная газом-загрязнителем, истекающим из части газопроницаемой поверхности 7 источника 3, - смесь I - из камеры 8 (рабочей) поступает на выход устройства 16, а смесь из камеры 9 (нерабочей) через пневмосопротивление 17 на сброс. При использовании газовой смеси II кран устанавливают в положение II (фиг. 2б), при этом основной поток газа-разбавителя, использующийся при получении газовой смеси I, с тем же расходом поступает в камеру 9 (теперь рабочую) где, насыщаясь газом-загрязнителем, истекающим из другой части газопроницаемой поверхности 6 источника, образуется газовая смесь II, а смесь из камеры 8 (теперь нерабочей) поступает на сброс.

Для получения максимальной концентрации газовой смеси (для данного источника) кран 15 устанавливают в положение III (фиг. 2 в), при этом весь газ-разбавитель, насыщенный газом-загрязнителем в обеих камерах 8 и 9 (смесь III), поступает на выход устройства 16.

Наличие в предлагаемом устройстве второй камеры смешения позволяет производить отток не использованной для приготовления газовой смеси части потока газа-загрязнителя через неработающую камеру. Количество газа-разбавителя, проходящего через "неработающую" камеру и используемого для оттока газа-загрязнителя, зависит от величины пневмосопротивления внешней нагрузки (на рисунке не показано), подключаемой к выходу устройства: чем больше эта нагрузка, тем больше расход газа-разбавителя через неработающую камеру на сброс в атмосферу. При соизмеримых расходах газа-разбавителя, проходящего через рабочую и нерабочую камеры, любое изменение пневмосопротивления нагрузки будет оказывать влияние на соотношение потоков газа-разбавителя, проходящих через смесительные камеры 8 и 9. Поэтому для уменьшения влияния нагрузки на работу устройства, снижения потерь газа-разбавителя (дорогостоящего азота в.ч.) и повышения точности состава приготавливаемой смеси, допустимая погрешность которой составляет ±1%, на сбросе устройства устанавливают пневмосопротивление 17, величина которого должна выбираться, по крайней мере, на два порядка больше пневмосопротивления рабочего канала. В этом случае подсоединение к выходу устройства внешней нагрузки (поверяемых анализаторов) с различными пневмосопротивлениями не будет сказываться на работе устройства в целом. Так, при общем расходе газа-разбавителя через устройство 1 л/мин и величине пневмосопротивления ≥2 порядков, расход через нерабочую камеру составит ≤10 мл в минуту, а подсоединение нагрузки с малым пневмосопротивлением (несколько мм рт.ст.) не будет существенно сказываться на расходе получаемой газовой смеси.

Данное пневмосопротивление 17 (фиг. 1), подсоединенное через кран 15 к выходу 13 "неработающей" камеры и представляющее капиллярное отверстие, может быть совмещено с фильтром-поглотителем 19 газа-загрязнителя, при этом газовая смесь, выходящая на сброс в атмосферу, будет очищаться. При достаточно большом пневмосопротивлении фильтра (более двух порядков по отношению к основному - рабочему каналу) необходимость в пневмосопротивлении отпадает и на сбросе устройства устанавливается только фильтр. Одновременно применение фильтра с большим пневмосопротивлением, кроме снижения потерь газа-разбавителя, позволяет улучшить процесс очистки (сорбции) газовой смеси при сбросе в атмосферу.

Поступление газа-разбавителя на вход камер смешения 9 и 8 через отверстия 11 и 12 в перегородке 5 позволяет уравновесить давление в обеих камерах и, следовательно, устранить перетекание газа-загрязнителя по линии сопряжения перегородки и газопроницаемой поверхности источника 6 и 7.

Для упрощения установки источника 20 (см. фиг. 3а и 3б) на перегородке 21 в заданном (аттестованном) положении и повышения точности воспроизведения получаемых газовых смесей источник микропотока газа, используемый в данном устройстве, может быть снабжен сопрягаемыми с перегородкой 21 дополнительными фиксирующими элементами 22 и 23, расположенными на его газопроницаемой поверхности. Форма фиксирующих элементов определяет характер сопряжения источника и перегородки:

1. Жесткая фиксация (фиг. 3а) позволяет устанавливать источник в строго заданном положении (соотношении площадей газопроницаемых поверхностей). Фиксаторы выполнены в виде буртиков 22 на его газопроницаемой поверхности.

2. Плотная фиксация (фиг. 3б) позволяет перемещать источник относительно перегородки 21 в нескольких положениях. Фиксаторы выполнены в виде концентрических канавок 23 на его горизонтальной поверхности

При выборе соотношения площадей газопроницаемых поверхностей источника газа-загрязнителя, разделенных фиксирующим элементом, и расчете его местоположения исходят из требования получения соотношения необходимых концентраций получаемых газовых смесей. Так, для проверки линейности шкалы измерения анализаторов достаточно иметь как минимум три газовые смеси. В предлагаемом устройстве для этого достаточно иметь один источник с производительностью (концентрацией), составляющей 80% от шкалы измерения анализатора и один фиксирующий элемент на нем, разделяющий его газопроницаемую поверхность в соотношении 30/70%, тогда при постоянном расходе газа-разбавителя и температуре источника можно получить дополнительно еще (как минимум) две газовые смеси с концентрацией 25% и 56% от шкалы измерения анализатора.

Применение в данном устройстве четырехпозиционного коммутирующего крана (см. фиг 2 г), а также наличие в линии сброса фильтра-поглотителя 19 (см. фиг. 1), позволяет кроме получения трех газовых смесей (три положения I, II и III, фиг. 2 а, б, в) в четвертом положении - выход на рабочий режим (фиг. 2 г) - очищать весь поток газа-загрязнителя с малым расходом газа-разбавителя.

Предлагаемое устройство для получения газовой смеси по II варианту, первый вид (см. фиг. 4) или второй вид (фиг. 5), так же, как и устройство по 1 варианту, содержит корпус 24 или 25 с термостатом 26 или 27, источник газа-загрязнителя 28 или 29 с газопроницаемой стенкой 30 или 31, перегородку 32 или 33, делящую полость корпуса на две камеры смешения 34 и 35 или 36 и 37, и подводящий либо неподвижный патрубок 38 (вид 1), соединяющий источник газа-разбавителя (на фигуре не показан) через отверстия 39 и 40 в неподвижной перегородке 32 с камерами смешения 34 и 35, либо подвижный патрубок 41 (вид 2), соединяющий источник газа-разбавителя через отверстия 42 и 43 в подвижной перегородке 33 с камерами смешения 36 и 37.

Отличием устройства по II варианту является то, что отводящий патрубок 44 (фиг. 4) или 45 (фиг. 5) рабочей камеры смешения 34 или 36 является выходом устройства, отводящий партрубок 46 или 47 нерабочей камеры 35 или 37 представляет собой пневмосопротивление (отверстие малого диаметра), а само устройство содержит приспособление 48 или 49 для относительного перемещения источника или перегородки (соответственно).

Предлагаемое устройство по II варианту (вид 1 или 2) работает аналогично устройству для приготовления газовой смеси по I варианту. После закрепления источника микропотока газа-загрязнителя 28 на приспособлении 48 или 29 на корпусе 25 и установки его внутри полости корпуса 24 или 25 на перегородке 32 или 33, последняя разделяет на две части его газопроницаемую поверхность 50 и 51 или 52 и 53, а корпус на две камеры смешения 34 и 35 или 36 и 37.

После герметизации корпуса крышкой 54 или 55 и термостатирования (выхода на рабочий режим) с помощью термостата 26 или 27 в обеих частях газопроницаемой стенки 30 или 31 источника устанавливается стабильный поток, который, истекая по всей его газопроницаемой поверхности 50 и 51 или 52 и 53, смешивается в обеих камерах смешения 34 и 35 или 36 и 37 с газом-разбавителем, поступающим по патрубку 38 или 41 источника газа-разбавителя. В результате смешения из выходного патрубка 44 или 45 рабочей камеры 34 или 36 поступает газовая смесь, а смесь из нерабочей камеры 35 или 37 через пневмосопротивление 46 или 47 на сброс.

Отличительной особенностью работы устройства по II варианту (фиг. 4 или 5) является то, что изменение концентрации газовой смеси осуществляется за счет соосного перемещения либо источника 28 относительно перегородки 32 (вид 1), либо перегородки 33 относительно неподвижного источника 29 (вид 2) с помощью приспособления 48 или 49, позволяющего изменять соотношение частей газопроницаемых поверхностей 50 и 51 или 52 и 53 источника 28 или 29, расположенных в рабочей 34 или 36 и нерабочей 35 или 37 камерах. Нерабочая камера с пневмосопротивлением на выходе, позволяет, так же как и в I варианте, производить отток газа-загрязнителя от перегородки на сброс.

Использование приспособления для относительного перемещения источника или перегородки во II варианте позволяет получать любые газовые смеси от максимальной концентрации (для данного источника) - крайне правое положение (фиг. 4 или 5) источника, до минимальной - крайне левое положение ("нулевой" газ) без разгерметизации устройства. Наличие фиксирующих элементов на газопроницаемой поверхности 56 или 57 источника позволяет, так же как и в I варианте, упростить установку источника с помощью приспособления 48 или 49 в заданных (аттестованных) положениях без разгерметизации корпуса в процессе работы. Количество фиксирующих элементов на поверхности источника (или на приспособлении) может более трех, так же как и количество получаемых концентраций газовых смесей, а их отсутствие позволяет изменять концентрацию не дискретно, а плавно по заданной функции.

Устройство по II варианту также может быть снабжено фильтром-поглотителем 58 или 59, совмещенным с пневмосопротивлением 46 или 47, а при достаточно большом его сопротивлении устанавливается только фильтр.

Конструктивно устройства, выполненные по II варианту, более простые, имеющие короткие выходные газовые магистрали и обладающие минимальным временем установления равновесного состояния (сорбция-десорбция) проходящей в них газовой смеси.

Преимущество выполнения устройства по I варианту и II варианту (второй вид) - короткий термостат, равный длине используемых источников (до 120 мм), тогда как термостат, выполненный по II варианту (первый вид), требует применения термостатов с удвоенной длиной (2•120 = 240 мм).

На практике возможно использование различных форм газопроницаемых поверхностей источника микропотока газа-загрязнителя (например - плоских), но принцип разделения газопроницаемой поверхности перегородкой на части, с оттоком от последней неиспользованной части потока газа-загрязнителя, остается тот же.

Конструктивно выполнение устройства с источником, имеющим цилиндрическую газопроницаемую поверхность, более простое, позволяющее легко перемещать и герметизировать источник на перегородке, по сравнению с другими формами газопроницаемой поверхности (плоской).

В предлагаемом устройстве блоки управления и поддержания температуры и расхода газа-разбавителя (на фигуре не показаны) настроены в оптимальном режиме для термостата и источника расхода газа-разбавителя (соответственно), не изменяют своих режимов в процессе работы, просты в изготовлении и надежны в работе.

Таким образом, предлагаемое устройство для получения газовой смеси (варианты) позволяет изменять количество газа-загрязнителя, используемого для приготовления газовой смеси, дискретно (I вариант) или плавно с заданной скоростью изменения (II вариант) без изменения рабочих режимов в процессе работы, сократить время перехода от одной концентрации получаемой газовой смеси к другой и уменьшить непроизводительную затрату времени работы как самого устройства, так и источника микропотока газа-загрязнителя.

Источники информации

1. Рейман Л.В. - Техника микродозирования газов, Ленинград, Химия, 1985, стр. 119, рис. 38.

2. Авторское свидетельство, СССР N 582457, Кл G 01 F 13/00, 1974.

Изобретение относится к физико-химическим методам контроля, анализа и метрологического обеспечения газоаналитической аппаратуры и предназначено для создании газовых смесей (ГС) с концентрацией дозируемого компонента, изменяемой в процессе работы устройства без изменения режимов его работы. Устройство снабжено пневмосопротивлением (ПС) и дополнительной камерой смешения, отделенной от основной перегородки (П), сопряженной с газопроницаемой поверхностью (ГПП) источника микропотока (ИМП) и делящей ее в заданном соотношении. По 1 варианту устройство снабжено трехпозиционным коммутирующим краном. По 2 варианту - снабжено приспособлением, позволяющим перемещать ИМП относительно основной перегородки либо перемещать ее относительно ИМП. ПС может быть снабжено фильтром-поглотителем, ГПП ИМП и П могут быть снабжены сопрягаемыми фиксаторами положения для упрощения установки ИМП на П в заданном (аттестованном) положении. Устройство обеспечивает возможность изменения количества газа-загрязнителя (Г-3), используемого для приготовления ГС, без изменения расходного и температурного режимов работы устройства за счет разделения газопроницаемой поверхности ГПП ИМП Г-3 с помощью П. Благодаря этому сокращается непроизводительная затрата времени работы устройства и ИМП при переходе с одной концентрации на другую. 2 с. и 4 з.п. ф-лы, 5 ил.

| Диффузионный микродозатор | 1974 |

|

SU582457A1 |

| Рейман Л.В | |||

| Техника микродозирования газов | |||

| Приспособление для установки двигателя в топках с получающими возвратно-поступательное перемещение колосниками | 1917 |

|

SU1985A1 |

| Способ сужения чугунных изделий | 1922 |

|

SU38A1 |

Авторы

Даты

2000-08-10—Публикация

1997-09-18—Подача