Изобретение относится к области производства и эксплуатации электрических машин, частности к снижению влагосодержания газа, используемого для охлаждения электрических машин в период их эксплуатации, а также газа, используемого при их консервации в период длительного простоя.

Известно устройство для осушки газа с помощью различных веществ, обеспечивающих снижение влагосодержания газа. В качестве таких веществ широко применяется хлористый калий, селикогель [1].

При осушке газа в электрических машинах этими веществами для предохранения слоев обезвоживающего агента от паров масла необходимо устанавливать фильтры, которые улавливают эти пары. Кроме того, необходимо постоянно проводить регенерацию насыщенного влагой адсорбента.

Наиболее близким прототипом изобретения является устройство, описанное в "Способе осушки газа в электрической машине и устройстве для его осуществления" [2].

В этом устройстве за счет напора, создаваемого вентиляторами ротора электрической машины газ осушается путем охлаждения и нагревания в специальном устройстве, включающем в себя дополнительный вентилятор, холодильную машину, механические фильтры и другое оборудование. При этом зона холодного газа от холодильной машины соединена с зоной низкого давления вентилятора электрической машины, а зона нагретого газа соединена с зоной высокого давления вентилятора электрической машины.

Цель изобретения - повышение эффективности осушки газа, находящегося внутри электрической машины, как в процессе эксплуатации, так и в период простоя электрической машины. Указанная цель достигается тем, что осушку газа в электрической машине предлагается осуществлять путем подсоединения к объему газа, находящемуся в электрической машине, двух трубопроводов, имеющих вертикальные либо наклонные участки, на одном из которых в нижней его части устанавливается нагревательный элемент, а второй охлаждается окружающим его холодным воздухом или иным способом. При соединении свободных концов этих трубопроводов они образуют U-образный осушитель, в котором циркуляция газа осуществляется за счет термического напора, определяемого разностью температур холодного и горячего газа в трубопроводах и величиной их вертикальных участков, а отделение влаги за счет ее конденсации происходит в охлажденном трубопроводе U-образного осушителя с последующим отводом ее через дренажный вентель.

Повышение эффективности предлагаемого устройства для осушки газа может быть достигнуто путем:

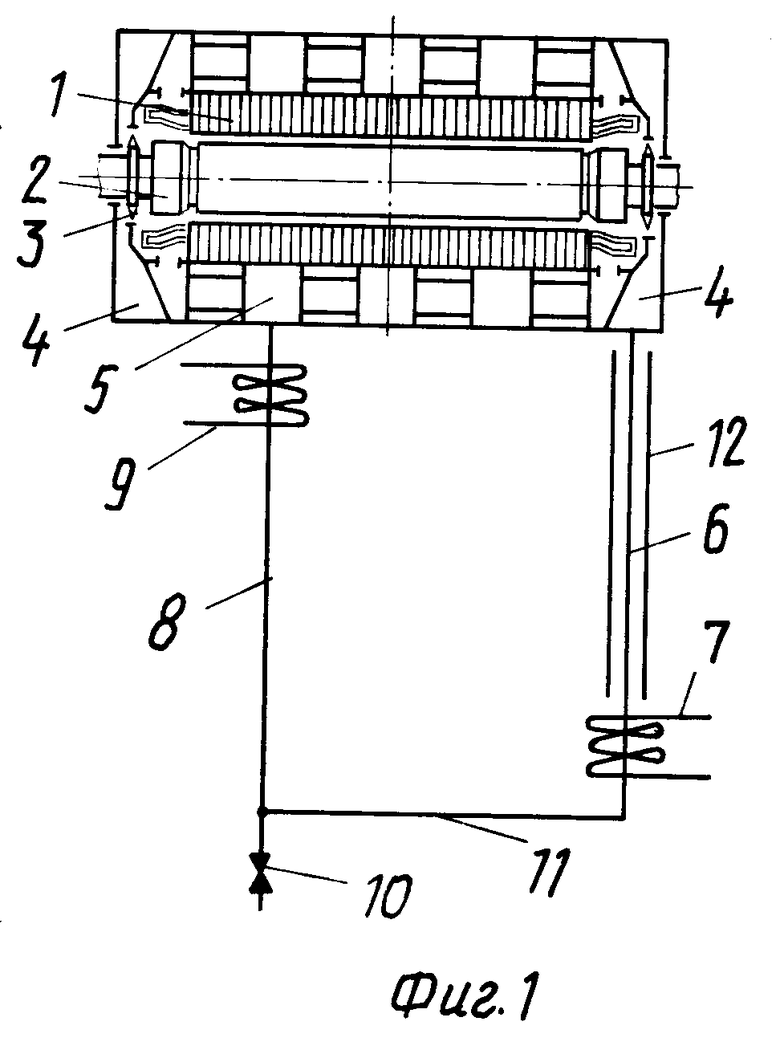

- последовательного соединения нескольких U-образных осушителей при соблюдении периодичности установки нагревательных элементов. При этом увеличивается объем осушаемого газа, проходящего через U-образный осушитель, пропорционально суммарной длине вертикальных участков трубопроводов;

- установки на втором трубопроводе U-образного осушителя холодильного агрегата, предпочтительно в его верхней части, с тем, чтобы проходящий по трубопроводу в зоне установки холодильного агрегата газ охлаждался, что обеспечивает увеличение скорости его перемещения по трубопроводу за счет повышения термического напора и интенсивное выделения влаги из газа;

- соединения трубопровода U-образиого осушителя с нагревательным элементом с зоной низкого давления электрической машины, а второго трубопровода с зоной высокого давления. При этом увеличивается скорость и объем осушаемого газа, проходящего через U-образнйй осушитель, так как последовательно складываются термический напор U-образного осушителя с аэродинамическим напором газа, создаваемого вентиляторами ротора электрической машины;

- соединения трубопровода U-образного осушителя с нагревательным элементом с зоной низкого давления электрической машины в ее верхней части для увеличения термического напора и благоприятного перемещения осушенного газа внутри электрической машины;

- теплоизоляции трубопроводов U-образного осушителя для сохранения разности температур газа в трубопроводах, определяемой нагревательным элементом и холодильным агрегатом, и соответственно повышение термического напора.

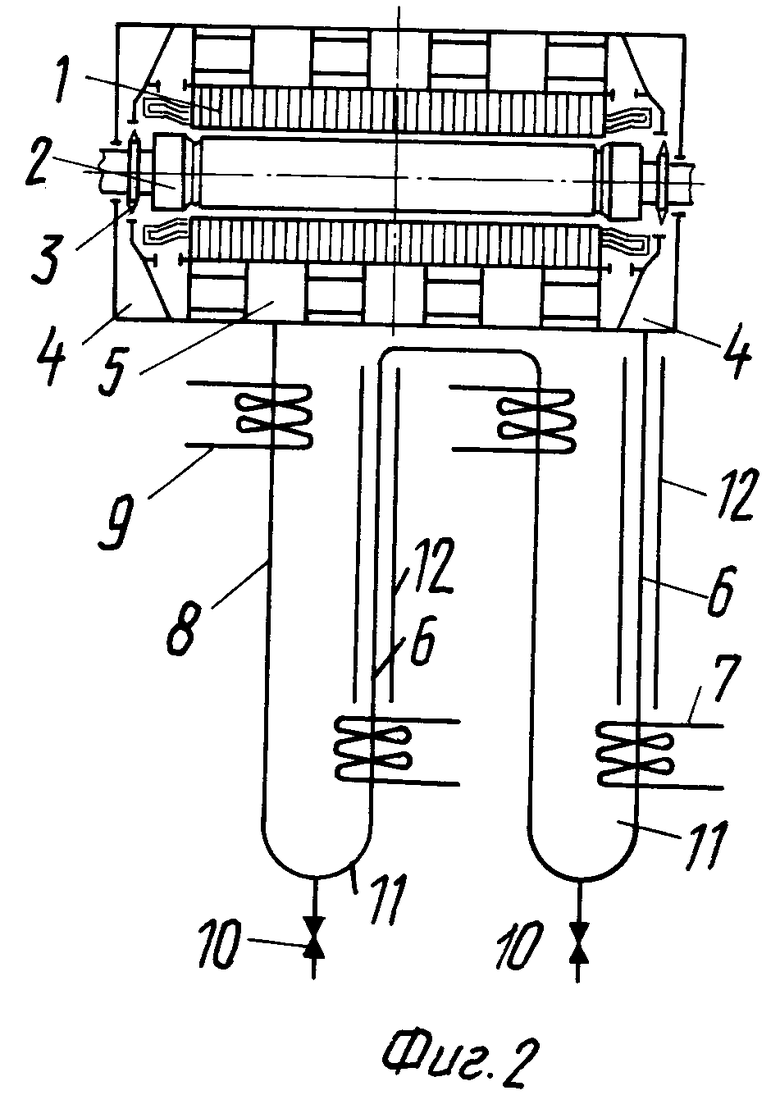

На фиг. 1 изображено устройство для осушки газа в электрической машине с одним U-образным осушителем, а на фиг. 2 - с двумя U-образными осушителями соединенными последовательно.

Электрическая машина имеет статор (1), ротор (2) с вентиляторами (3), образующими зоны низкого (4) и высокого давления (5), к которым подсоединены соответственно трубопровод (6) с нагревательным элементом (7) и охлаждаемый трубопровод (8), на который может быть установлен холодильный агрегат (9) и дренажный вентиль (10). Соединение обоих трубопроводов перемычкой (11) образует U-образный осушитель. Для сохранения температурных показателей газа в трубопроводах, на них укладывается теплоизоляция (12). Нагревательный элемент (7) может выполняться как непосредственно на трубопроводе, так и в качестве отдельной составной части, которая может быть подсоединяться к этому трубопроводу.

Под воздействием термического напора, определяемого нагревом одного из трубопроводов и охлаждением другого трубопровода в U-образном осушителе, из зоны высокого давления электрической машины отсасывается газ, который после выделения влаги на охлажденном трубопроводе поступает в зону низкого давления электрической машины. Сконденсированная на охлажденном участке U-образного осушителя влага удаляется через дренажный вентель.

Предлагаемое устройство для осушки газа в электрической машине может интенсивно работать как на остановленной электрической машине, когда перемещение газа происходит за счет термического напора в U-образном осушителе, так и в процессе эксплуатации электрической машины, когда скорость перемещения газа в U-образном осушителе увеличивается за счет напора основных вентиляторов электрической машины.

Предлагаемое устройство для осушки газа может работать как самостоятельный осушитель, так и совместно с традиционными осушителями газа с адсорбентами и др. При этом возможно последовательное или параллельное подключение традиционных осушителей газа к U-образному осушителю газа.

Источники информации

1. Аврух В.Ю. Повышение мощности отечественных турбогенераторов с водородным охлаждением. М.: Энергия, 1964, с. 15, рис. 6, поз.12.

2 Способ осушки газа в электрической машине и устройство для его осуществления / авт. Балабанов И.Г. и др. (а.с. СССР N 1170557, H 02 K 9/26).

Изобретение относится к электротехнике и касается производства и эксплуатации электрических машин как в период их эксплуатации, так и в период простоя. Техническим результатом является повышение эффективности осушки газа, находящегося внутри электрической машины. Указанный результат достигается тем, что устройство для осушки газа в электрической машине, содержащей статор, ротор с вентиляторами, образующие зоны низкого и высокого давления газа, представляет собой вертикально расположенные трубопроводы, отвода и подвода газа от этих зон, и в нижней зоне одного из трубопроводов установлен нагревательный элемент, второй трубопровод расположен в открытом пространстве для охлаждения воздухом, при этом свободные концы трубопроводов соединены перемычкой с дренажным вентилем и образуют U-образный осушитель. 5 з.п. ф-лы, 2 ил.

| Способ осушки газа в электрической машине и устройство для его осуществления | 1982 |

|

SU1170557A1 |

| RU 95110688 A1, 10.12.1996 | |||

| RU 2071162 C1, 27.12.1996 | |||

| Многорядный культиватор | 1948 |

|

SU80299A1 |

| АВРУХ В.Ю | |||

| Повышение мощности отечественных турбогенераторов с водородным охлаждением | |||

| - М.: Энергия, 1964, с.15, рис.6, поз.12 | |||

| АЗБУКИН Ю.И | |||

| Повышение эффективности эксплуатации турбогенераторов | |||

| - М.: Атомэнергоиздат, 1983, с.20-21, рис.13, 22, табл.4. | |||

Авторы

Даты

2000-08-20—Публикация

1999-11-23—Подача