Изобретение относится к трубопроводной арматуре и может быть использовано на трубопроводах с коррозионной, радиоактивной средой при высоких температурах, преимущественно для размещения в боксах.

Известен сверхвысоковакуумный клапан [1], включающий корпус с патрубками входа и выхода среды, в котором установлена с возможностью перемещения в направляющих корпуса опорная рама, запорный орган, установленный в направляющих рамы и связанный с механизмом перемещения рамы шарнирным механизмом, выполненным в виде многократного ромба, ось одного ромба соединена с запорным органом, ось другого - с механизмом для перемещения рамы, оси промежуточного ромба находятся под действием пружины. В направляющих корпуса выполнены пазы, в которые входят клиновые сухари, закрепленные на опорной раме. В корпусе закреплены упор, ограничивающий перемещение шарнирного механизма, и упор, центрирующий запорный орган относительно проходного отверстия.

При движении рамы в горизонтальном направлении ее направляющие скользят по наклонным поверхностям пазов, при этом запорный орган перемещается в вертикальном направлении, обеспечивая посадку запорного органа на седло или отрыв от седла, а также герметизацию запорного органа. Перемещение запорного органа для обеспечения положения "открыто" или "закрыто" осуществляется с помощью многократного ромба при движении рамы в горизонтальном направлении.

Известен вакуумный клапан шиберного типа [2 - прототип], включающий корпус с патрубками входа и выхода среды, запорный орган, связанный шарнирным механизмом с рамой, выполненной в виде каретки и установленной с возможностью перемещения в направляющих, ограничители крайних положений запорного органа, механизм перемещения рамы. Направляющие размещены на боковых стенках корпуса, а рама содержит горизонтальные и вертикальные ролики для перемещения в направляющих. Запорный орган связан с рамой пружинами и содержит упорный ролик, ограничивающий перемещение запорного органа, а ограничители перемещения рамы выполнены в виде датчиков. Шарнирный механизм содержит сферический шарнир и шарнирную серьгу, одна ось которой вместе со сферическим шарниром установлена в запорном органе, другая - в отверстии рамы. Механизм перемещения рамы содержит систему рычагов, соединяющих через сильфонный толкатель раму с червячным приводом.

Горизонтальное перемещение рамы преобразуется с помощью шарнирной серьги в вертикальное перемещение запорного органа, в результате которого при прохождении запорным органом "мертвой точки" осуществляется его прижатие к уплотняемой поверхности патрубка, а после прохождения "мертвой точки" - отрыв запорного органа от патрубка. Полное открытие проходного отверстия достигается в результате перемещения рамы вместе с запорным органом в сторону от уплотняемой поверхности.

Известные клапаны [1, 2] недостаточно надежны при их эксплуатации в коррозионных, агрессивных и радиоактивных средах при высоких, до 600oC, температурах, т.к. все детали клапана омываются средой. Коррозионное воздействие среды и высокой температуры на трущиеся поверхности сопряженных деталей, а также на уплотняемые поверхности ведет к заклиниванию деталей по сопряженным поверхностям и препятствует герметизации запорного органа.

Задачей изобретения является уменьшение влияния коррозионной и радиоактивной среды при высоких, до 600oC, температурах на элементы клапана.

Поставленная задача решается тем, что в шиберном клапане, включающем корпус с патрубками входа и выхода среды, прижимной запорный орган, связанный шарнирным механизмом с рамой, установленной с возможностью перемещения по направляющим, ограничители крайних положений запорного органа, патрубки входа и выхода среды размещены с расположением отверстий в одной плоскости, запорный орган выполнен с каналом для прохода среды и парой глухих гнезд с уплотняемыми поверхностями, совмещаемыми с патрубками, а шарнирный механизм содержит приводной вал, установленный на раме поперечно направлению ее перемещения, и две пары звеньев, с одной стороны шарнирно закрепленных на запорном органе, с другой - попарно, на приводном валу неподвижно, а на раме - шарнирно. Кроме того, запорный орган снабжен прижимным винтом, установленным в корпусе.

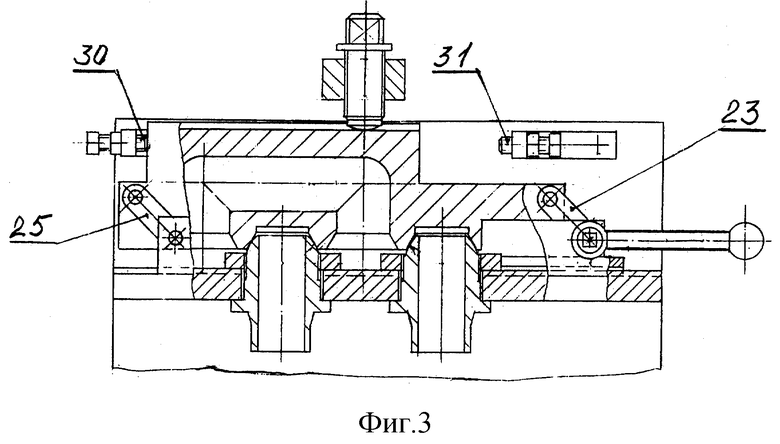

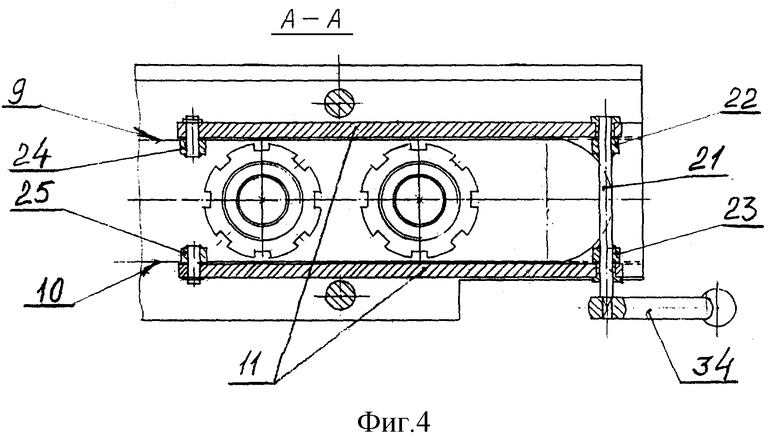

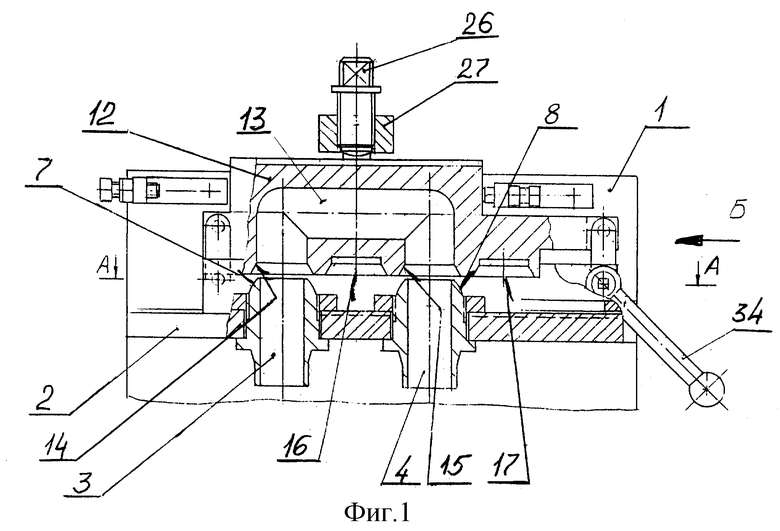

На фиг. 1 изображен клапан в промежуточном (исходном) положении, продольный разрез; на фиг. 2 - клапан в положении "открыто", продольный разрез; на фиг. 3 - клапан в положении "закрыто", продольный разрез; на фиг. 4 - разрез А-А по фиг. 1; на фиг. 5 - вид Б по фиг. 1.

Шиберный клапан содержит корпус 1, выполненный в виде кронштейна, устанавливаемого в боксе (не показан). В основании 2 корпуса (кронштейна) патрубки входа 3 и выхода 4 среды размещены так, что их отверстия 5, 6 расположены в одной плоскости и имеют уплотняемые поверхности 7, 8. На основании 2 размещены направляющие 9, 10 (фиг. 4), на которые установлена рама 11 с возможностью перемещения вдоль направляющих вручную или от привода (не показан). Рама выполнена в форме вилки. Клапан содержит запорный орган 12, в котором выполнены канал 13 для прохода среды с уплотняемыми поверхностями 14, 15 и пара глухих гнезд 16, 17 с уплотняемыми поверхностями 18, 19 (фиг. 2). Уплотняемые поверхности 14, 15, 18, 19 выполнены совместимыми с уплотняемыми поверхностями 7, 8. Запорный орган 12 связан с рамой 11 с помощью шарнирного механизма 20 (фиг. 2), содержащего приводной вал 21 (фиг. 4), установленный на раме 11 поперечно направлению ее перемещения, и две пары звеньев 22, 23 и 24, 25. Звенья 22, 23 с одной стороны неподвижно закреплены на валу 21, с другой - шарнирно связаны с запорным органом 12. Звенья 24, 25 шарнирно связаны с рамой 11 и с запорным органом 12. Запорный орган 12 снабжен прижимным винтом 26, размещенным в траверсе 27, смонтированной в корпусе 1 на стойках 28, 29. Клапан содержит ограничители 30, 31 крайних положений запорного органа 12, выполненных в виде винтов, установленных в корпусе 1 на кронштейнах 32, 33 (фиг. 2). Для поворота приводного вала 21 предусмотрена ручка 34.

Шиберный клапан работает следующим образом.

При повороте приводного вала 21 шарнирные звенья 22, 23 поворачиваются вместе с валом. При этом запорный орган 12 перемещается в горизонтальном и вертикальном направлениях, а шарнирные звенья 24, 25, удерживающие запорный орган со стороны, противоположной валу, поворачиваются на тот же угол, что и звенья 22, 23.

Для выполнения своих функций запорный орган 12 занимает три положения: "исходное", "открыто" и "закрыто".

Для установки запорного органа в исходное положение ручкой 34 поворачивают приводной вал 21 на угол, при котором шарнирные звенья 22, 23, 24, 25 займут вертикальное положение, а запорный орган 12 поднимется над патрубками 3, 4.

Для установки запорного органа 12 из исходного положения в положение "открыто" (фиг. 2) перемещают по направляющим 9, 10 раму 11 вместе с запорным органом 12 до ограничителя 31. Затем ручкой 34 поворачивают приводной вал 21 на угол, при котором шарнирные звенья 22, 23, 24, 25 переведут запорный орган 12 в положение, обеспечивающее соединение его с патрубками 3, 4. Соединение герметизируется с помощью винта 26, передающего усилие прижатия запорному органу 12. В положении "открыто" среда из патрубка 3 через канал 13 поступает в патрубок 4 для выхода среды и далее в технологический трубопровод.

Для перемещения запорного органа 12 из положения "открыто" в положение "закрыто" (фиг. 3) прижимной винт 26 поднимают, затем поворотом приводного вала 21 запорный орган 12 переводят в исходное положение, и раму вместе с запорным органом перемещают по направляющим 9, 10 до ограничителя 30. В этом положении запорного органа глухие гнезда 16, 17 расположатся над патрубками 3, 4. Поворотом приводного вала 21 осуществляют посадку запорного органа 12 на патрубки 3, 4 и посредством затяжки винтом 26 производят герметизацию соединения глухих гнезд 16, 17 с патрубками.

В исходном положении запорного органа после снятия ограничителя 30 рама 11 и запорный орган 12 легко демонтируются, и все уплотнительные поверхности становятся доступными для oсмотра и восстановления.

Выполнение в запорном органе канала для прохода среды и глухих гнезд для перекрытия патрубков позволяет исключить непосредственное воздействие среды на трущиеся поверхности шарниров, направляющих корпуса, рамы, а также на детали привода. Конструктивное выполнение шарнирного механизма позволяет обеспечить равномерную посадку запорного органа на патрубки, а за счет затяжки винтом достигнуть высокой герметичности запорного органа. Конструктивное исполнение клапана позволяет обеспечить доступность для контроля и восстановления уплотнительных поверхностей и повысить эксплуатационную надежность в условиях агрессивных и радиоактивных сред при высоких (от 200 до 600oC) температурах.

Источники информации

1. Авторское свидетельство СССР N 1079812, кл. F 16 K 3/02, 1984.

2. Авторское свидетельство СССР N 1634915, кл. F 16 K 3/04, 1991 - прототип.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПРЕДОХРАНИТЕЛЬНЫЙ КЛАПАН | 1997 |

|

RU2132508C1 |

| ЗАПОРНОЕ УСТРОЙСТВО ДЛЯ СЫПУЧЕГО МАТЕРИАЛА | 2000 |

|

RU2180417C2 |

| ЗАПОРНО-ПРЕДОХРАНИТЕЛЬНОЕ УСТРОЙСТВО | 1996 |

|

RU2116543C1 |

| ШАРОВОЙ КЛАПАН | 2000 |

|

RU2184293C2 |

| АВТОКЛАВ | 1993 |

|

RU2084278C1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕЛЬЧЕНИЯ МАТЕРИАЛА | 1997 |

|

RU2130804C1 |

| ОБРАТНЫЙ КЛАПАН-ЗАДВИЖКА | 1999 |

|

RU2168095C2 |

| Загрузочное устройство шиберного типа | 1982 |

|

SU1060851A1 |

| УСТРОЙСТВО ВСКРЫТИЯ БАЛЛОНА | 1995 |

|

RU2097640C1 |

| ОБРАТНЫЙ КЛАПАН | 1996 |

|

RU2117845C1 |

Изобретение относится к трубопроводной арматуре и предназначено для перекрытия трубопроводов с коррозионной, радиоактивной средой при высоких температурах. Клапан включает корпус с патрубками входа и выхода среды, прижимной запорный орган и ограничители крайних положений запорного органа. Запорный орган связан шарнирным механизмом с рамой. Рама установлена с возможностью перемещения по направляющим. Патрубки входа и выхода среды размещены с расположением отверстий в одной плоскости. Запорный орган выполнен с каналом для прохода среды и парой глухих гнезд с уплотняемыми поверхностями. Последние совмещены с патрубками. Шарнирный механизм содержит приводной вал и две пары звеньев. Вал установлен на раме поперечно направлению ее перемещения. С одной стороны две пары звеньев шарнирно закреплены на запорном органе, с другой - попарно, на приводном валу неподвижно, а на раме - шарнирно. Такое конструктивное исполнение позволяет повысить эксплуатационную надежность в условиях агрессивных и радиоактивных сред при высокой (от 200 до 600°С) температуре. 1 з.п. ф-лы, 5 ил.

| Вакуумный клапан шиберного типа | 1988 |

|

SU1634915A1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ФИЗИОТЕРАПЕВТИЧЕСКОГО ВОЗДЕЙСТВИЯ | 1996 |

|

RU2117495C1 |

| US 5070908 А, 10.12.1991 | |||

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕРОДНЫХ НАНОМАТЕРИАЛОВ | 2010 |

|

RU2455229C2 |

| DE 1775343 А, 29.07.1971 | |||

| ЗАЖИМ СРЕДНЕЙ АНКЕРОВКИ КОНТАКТНОГО ПРОВОДА | 2008 |

|

RU2352477C1 |

| Устройство для измерения теплопроводности трубчатых изделий | 1976 |

|

SU684415A1 |

Авторы

Даты

2000-08-27—Публикация

1998-11-10—Подача