Изобретение относится к конструкции энергетической трубопроводной арматуры, используемой в качестве запорного предохранительного органа в трубопроводах с жидкими средами, и может быть применено для повышения безопасной эксплуатации действующих атомных электростанций (АЭС) с жидким теплоносителем. Известна задвижка (RU, Патент 2007648, кл. F 15 K 3/18, 1994 г.), содержащая корпус с направляющими для движения затвора, седла, крышку, сальник, шпиндель с ходовой гайкой, затвор, состоящий из двух дисков с эластичными кольцами, направляющие одного диска расположены под углом к направляющим другого диска, шпиндель на конце выполнен клинообразным, а диски соединены со шпинделем цепями. Недостатками конструкции являются:

- невозможность воздействия рабочей средой на диски для прекращения потока в обратном направлении;

- прекращение потока рабочей среды механическим воздействием имеет существенную инерционность, что увеличивает утечку теплоносителя;

- необходимо в паре с задвижкой устанавливать отсекающую арматуру.

Известен обратный клапан (RU, патент 2032845, кл. F 16 K 15/03, 1995 г. ), содержащий размещенные в корпусе с проходным каналом седло и затвор, связанный шарниром с поворотным рычагом, шарнир расположен ниже центра тяжести затвора, а его верхняя кромка упруго прижата к рычагу.

Недостатками конструкции являются:

- отсутствует механизм принудительного закрытия затвора для прекращения потока среды в обоих направлениях;

- отсутствует регулировка высоты подъема затвора над седлом;

- ось поворотного рычага крепится на корпусе, что создает дополнительную нагрузку на корпус;

- передача давления от затвора на рычаг через шарнирную связь ускоряет износ деталей и снижает эксплуатационную надежность;

- необходимо в паре с обратным клапаном устанавливать дополнительную запорную арматуру.

Известен обратный клапан (RU, патент N 2117845, кл. F 16 K 15/03, 1998 г.) - прототип, - содержащий корпус с седлом, затвор, закрепленный с помощью рычага на поворотной оси, съемный шток с головкой и шпиндель, выполненный полым, на рычаге установлен упор, расположенный с возможностью взаимодействия с полым шпинделем и размещенным внутри него съемным штоком, а упор выполнен с углублением вогнуто-сферической формы и с отверстием для соединения с головкой съемного штока.

Недостатками конструкции прототипа являются:

- силовое воздействие затвора на рычаг через ось создает повышенный износ последней и снижает эксплуатационную надежность;

- ось поворотного рычага создает дополнительную нагрузку на корпус;

- расположение оси рычага на корпусе усложняет конструкцию и увеличивает объем ремонтных работ;

- отсутствует фиксация от вращения при осевых перемещениях шпинделя ходовой гайкой.

Задачей изобретения является создание конструкции, совмещающей обратный клапан и задвижку, в которой устранены недостатки, присущие перечисленным известным видам трубопроводной арматуры.

Для решения задачи в конструкцию обратного клапана-прототипа, содержащего корпус с направляющими пазами и седлом, затвор, закрепленный с помощью рычага на поворотной оси, шпиндель и упор, введена платформа, которая снабжена кольцевыми выступами и пазом для уплотнения с корпусом и с крышкой, отверстием для прохода шпинделя и приливом с гнездом для поворотной оси, упор выполнен в виде пластины, перемещаемой по направляющим пазам корпуса и соединенной жестко со шпинделем, рычаг снабжен кулачками, передающими воздействие упора непосредственно на затвор, на хвостовике которого размещен фиксатор для закрепления на рычаге в соосно выполненном отверстии.

На фиг. 1 представлена конструкция заявленного обратного клапана-задвижки с принудительным закрытием затвора. Затвор показан в закрытом положении. Стрелкой показано направление движения прямого потока.

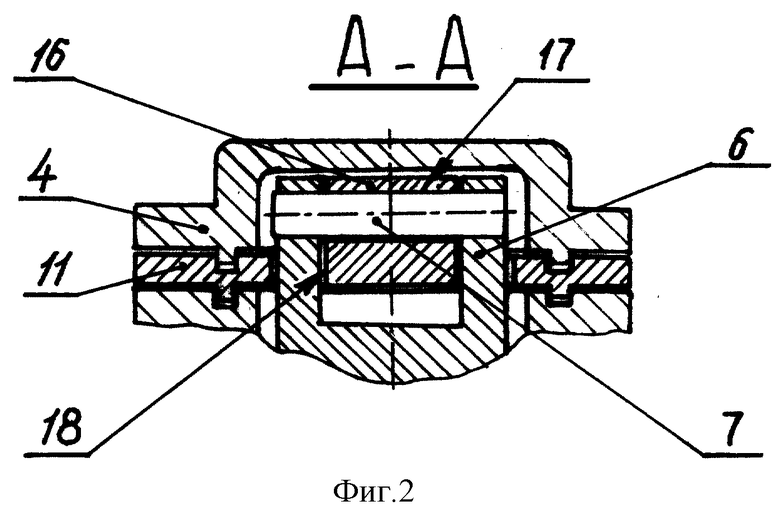

На фиг. 2 изображен узел крепления рычага на платформе с помощью поворотной оси. Разрез А-А.

На фиг. 3 представлен узел крепления хвостовика затвора с помощью фиксатора на рычаге в соосно выполненном отверстии и показаны во взаимодействии подвижный упор, кулачки рычага и затвор в закрытом положении. Разрез Б-Б.

На фиг. 4 показан подвижный упор в пазах корпуса и узел соединения упора со шпинделем. Вид В.

Обратный клапан-задвижка (фиг. 1) содержит корпус 1 с пазами 2 и седлом 3, крышку 4, затвор 5, рычаг 6, поворотную ось 7, шпиндель 8 с ходовой гайкой 9, уплотнение 10. Между корпусом и крышкой установлена платформа 11 с кольцевыми выступом 12 и пазом 13, которые являются элементами уплотнения с корпусом 1 и с крышкой через прокладки 14. Через центральное отверстие 15 проходит шпиндель 8.

На платформе 11 (фиг. 2) размещен прилив 16 с отверстием (гнездом) 17 для поворотной оси и выполнены окна 18, в которых размещены элементы крепления рычага 6 на поворотной оси 7.

Рычаг 6 снабжен (фиг. 3) отверстием 19, соосным с хвостовиком 20 затвора 5. На хвостовике 20 закреплен фиксатор 21, который удерживает затвор 5 на рычаге 6.

Рычаг 6 снабжен двумя кулачками 22, через которые передается воздействие подвижного упора 23 на затвор 5.

Подвижный упор 23 перемещается (фиг. 4) в пазах 2 корпуса 1 под воздействием шпинделя 8. Упор 23 и шпиндель 8 соединены разъемным соединением 24 типа "ласточкин хвост". Упор 23 удерживает шпиндель 8 от вращения при его продольных перемещениях под воздействием ходовой гайки 9.

Уплотнение 10 герметизирует шпиндель 8 в крышке 4 и предотвращает выход среды за пределы обратного клапана-задвижки.

Привод ходовой гайки 9 не показан.

Отверстие 19 в рычаге 6 и хвостовик 20 затвора 5 могут иметь в сечении любую форму и соединяться с зазорами, обеспечивающими самоустановку затвора на седле.

Фиксатор 21 может иметь форму кольца и фиксироваться на хвостовике 20 затвора 5 любыми известными способами, включая эл. сварку. Обратный клапан-задвижка работает следующим образом. Перед включением обратного клапана - задвижки в эксплуатационный режим шпиндель 8 выводится из корпуса 1 с помощью ходовой гайки 9, при этом жестко связанный со шпинделем 8 подвижный упор 23 поднимается над кулачком 22 рычага 6. Давлением потока среды затвор 5 отводится от седла 3. Рычаг 6 поворачивается на поворотной оси 7 до прилегания кулачков 22 к подвижному упору 23. При этом затвор 5 с рычагом 6 переводится в крайнее открытое положение, а потоком среды прижимается вместе с кулачками 22 к упору 23. При исчезновении давления прямого потока среды возникает обратный поток, под воздействием которого затвор 5 прижимается к седлу 3, рычаг 6 поворачивается вокруг поворотной оси 7. Движение обратного потока среды прекращается. Дожатие затвора 5 к седлу 3 или принудительное прекращение прямого потока среды производится воздействием подвижного упора 23 через кулачки 22 рычага 6 на затвор 5. Для этого с помощью ходовой гайки 9 шпиндель 8 вводится внутрь корпуса 1.

Применение подвижного упора как отдельного элемента позволит значительно увеличить усилие прижатия затвора к седлу в пределах допустимой нагрузки на шпиндель. Кулачки на рычаге обеспечивают непосредственную передачу усилия от упора на затвор, исключая силовое воздействие на рычаг, поворотную ось и хвостовик затвора.

Платформа с размещенными на ней поворотной осью и рычагом с затвором образуют узел в сборе. Это обеспечит его замену с минимальными затратами труда и позволит проводить ремонт узла с применением станочного оборудования. Разъемное жесткое соединение шпинделя с подвижным упором значительно упрощает сборку-разборку извлекаемого узла на месте монтажа.

Предложенная конструкция обратного клапана-задвижки отвечает требованиям к системе аварийного расхолаживания реакторов (САОР), позволяет сократить количество трубопроводной арматуры на атомных электростанциях и реконструировать запорную арматуру первых контуров на действующих АЭС без капитальной реконструкции трубопроводов.

| название | год | авторы | номер документа |

|---|---|---|---|

| ОБРАТНЫЙ КЛАПАН | 1996 |

|

RU2117845C1 |

| ПРЕДОХРАНИТЕЛЬНЫЙ КЛАПАН | 1997 |

|

RU2132508C1 |

| УНИВЕРСАЛЬНЫЙ КЛИНОВОЙ ЗАТВОР | 2002 |

|

RU2238464C2 |

| ШИБЕРНЫЙ КЛАПАН | 1998 |

|

RU2155285C2 |

| УНИВЕРСАЛЬНЫЙ КЛАПАН-ЗАТВОР | 2002 |

|

RU2238465C2 |

| КРАН | 1996 |

|

RU2127390C1 |

| ЗАДВИЖКА | 2003 |

|

RU2244863C2 |

| УГЛОВОЙ ПЕРЕКЛЮЧАЮЩИЙ КРАН | 2005 |

|

RU2300039C2 |

| КЛИНОВАЯ ЗАДВИЖКА С ВЫДВИЖНЫМ ШПИНДЕЛЕМ | 1994 |

|

RU2075679C1 |

| Затвор обратный | 2017 |

|

RU2660986C1 |

Обратный клапан-задвижка предназначен для использования в качестве запорного предохранительного органа в трубопроводах с жидкими средами. Обратный клапан-задвижка содержит корпус с седлом, крышку, шпиндель, затвор, рычаг с поворотной осью, упор. Между корпусом и крышкой размещена платформа с отверстием для шпинделя, уплотнительными кольцевыми выступом и пазом, приливом с гнездом для поворотной оси и окнами для прохода элементов крепления рычага на оси. Упор выполнен в виде пластины, перемещаемой в направляющих пазах корпуса и жестко соединенной разъемным соединением с шпинделем. Рычаг снабжен кулачками, непосредственно взаимодействующими с упором и затвором. На хвостовике последнего размещен фиксатор, удерживающий хвостовик в соосном отверстии рычага. Изобретение позволяет сократить количество трубопроводной арматуры на атомных электростанциях и реконструировать запорную арматуру первых контуров на действующих АЭС без капитальной реконструкции трубопроводов. 3 з.п. ф-лы, 4 ил.

| ОБРАТНЫЙ КЛАПАН | 1996 |

|

RU2117845C1 |

| ЗАДВИЖКА | 1991 |

|

RU2007648C1 |

| ОБРАТНЫЙ КЛАПАН | 1989 |

|

RU2032845C1 |

| ПНЕВМОГИДРАВЛИЧЕСКИЙ ДВИГАТЕЛЬ В.Г.ВОХМЯНИНА | 1991 |

|

RU2009368C1 |

| US 3817278 A, 18.06.1974 | |||

| КАТАЛИТИЧЕСКИЙ НЕЙТРАЛИЗАТОР С НОСИТЕЛЯМИ КАТАЛИЗАТОРА, А ТАКЖЕ УСТРОЙСТВО И СПОСОБ ИЗГОТОВЛЕНИЯ НОСИТЕЛЯ КАТАЛИЗАТОРА | 2000 |

|

RU2219355C2 |

| КОНСТРУКЦИЯ ИЗ ДОЛГОВЕЧНОЙ ВЫСОКОПРОВОДЯЩЕЙ СИНТЕТИЧЕСКОЙ ТКАНИ | 2003 |

|

RU2335584C2 |

Авторы

Даты

2001-05-27—Публикация

1999-06-17—Подача