Настоящее изобретение относится к газовому нагревательному устройству с принудительной конвекцией и способу нагрева в нем листового стекла.

Нагрев листового стекла в газовой печи с принудительной конвекцией известен в данной области техники в течение нескольких лет. Действительно, в одном таком предшествующем техническом решении газовой печи листовое стекло перемещают через печь на воздушной подушке. По мере того, как стекло "плывет" через печь, горячий воздух распространяется по верхней и нижней поверхностям стеклянного листа и контактирует с ними. Однако из-за сложности системы "плавания" в предшествующих технических решениях устройств этого типа, как правило, используют конвекционный тепловой поток к нижней поверхности стеклянного листа и поток лучистого тепла к верхней поверхности стеклянного листа.

После того, как происходит отражение рабочей нагревательной среды от нижней поверхности стеклянного листа, часть "отработанной" рабочей среды неупорядоченно возвращается к расположенной в непосредственной близости газовой горелке, где отработанная рабочая среда и вновь образованные продукты сгорания смешиваются, а затем возвращаются в режиме рециркулирования, чтобы вновь отразиться от стеклянного листа.

Кроме того, используются также предшествующие технические решения газовых нагревательных устройств, в которых конвекционное тепло, чтобы отразиться от верхней поверхности стеклянного листа, распространяется от одной или нескольких газовых горелок, находящихся выше стеклянного листа, по мере того как он проходит через устройство, а конвекционное тепло, чтобы отразиться от нижней поверхности стеклянного листа, распространяется от одной или нескольких газовых горелок, находящихся ниже стеклянного листа.

Однако существующие газовые конвекционные нагревательные системы не могут обеспечить способность раздельного регулирования скорости отражения рабочей среды от поверхности стеклянного листа, подлежащего нагреву, независимо от регулирования подводимого в систему тепла.

К тому же, ни в одном из таких предшествующих технических решений устройств не обнаружено даже намека на предложения использования газовых горелок, расположенных с возможностью регулирования выше и ниже стеклянного листа, для получения и, вслед за этим, принудительного распределения конвекционного потока рабочей среды у соответствующих верхней и нижней поверхностей стеклянного листа, в которых (1) поступление тепла в рабочую среду и, следовательно, ее температуру выше и ниже стеклянного листа можно регулировать независимо; и/или (2) скорость отражения горячей рабочей среды, которая распространяется по верхней и нижней поверхностям стеклянного листа, можно регулировать независимо - с целью регулирования однородного переноса конвекционного тепла к верхней и нижней поверхностям стеклянного листа, в свою очередь, для выравнивания толщины стекла, покрытия и цвета, наряду с другими переменными.

И хотя в таких предшествующих решениях устройств действительно предложены рециркуляция отработанной рабочей среды и использование газовых горелок, ни в одном из таких предшествующих технических решений устройств не обнаружено даже намека на предложение отвода отработанной рабочей среды к смесительной камере и в нее, расположенной с возможностью управления поблизости от основной части газовой горели, - в которых газовая горелка специально предназначена для получения, с последующим распределением, горячих газообразных продуктов сгорания по соответствующим верхней и/или нижней поверхностям подлежащего нагреву стеклянного листа.

Эти и другие особенности настоящего изобретения станут понятны благодаря настоящему описанию, формуле изобретения и чертежам.

Настоящее изобретение относится к газовому нагревательному устройству с принудительной конвекцией для нагрева листового стекла, у которого каждый из стеклянных листов имеет верхнюю поверхность и нижнюю поверхность. Устройство состоит из корпуса, имеющего внутреннее пространство, и конвейер для транспортирования стеклянного листа через внутреннее пространство корпуса. К корпусу присоединена с возможностью управления по меньшей мере одна газовая горелка для получения горячих газообразных продуктов сгорания, обеспечивая тем самым поступление тепла в устройство. К устройству присоединены с возможностью управления регулятор и органы управления подачей топлива в газовую горелку, чтобы изменять поступление тепла и, таким образом, обеспечивать поддержание температуры рабочей среды на предварительно выбранном уровне.

Кроме того, нагревательное устройство с принудительной конвекцией содержит смесительную камеру, расположенную с возможностью управления вокруг по меньшей мере части узла газовой горелки. Смесительная камера имеет ближайший конец, соединенный с возможностью управления с первым и вторым средствами распределения, и второй открытый конец, пространственно удаленный от ближайшего конца.

Помимо этого, устройство имеет направляющее средство для направления отработанной горячей рабочей среды, которая отражается по меньшей мере от одной из двух, верхней или нижней, поверхности стеклянного листа, к смесительной камере и внутрь нее для смешивания, с возможностью управления, по меньше мере части отработанной горячей рабочей среды с вновь полученными газообразными продуктами сгорания из газовой горелки с целью передачи их в по меньшей мере один из распределителей, первый и второй, и, вслед за этим, с целью контактирования и введения, с возможностью управления, в контакт с по меньшей мере одной из поверхностей, верхней и нижней, стеклянного листа во внутреннем пространстве корпуса.

Кроме того, устройство имеет регулятор скорости для регулирования скорости отражения горячей рабочей среды в направлении контакта и при контактировании с поверхностями стеклянного листа, независимо от работы регулятора газовой горелки. Следует учесть, что, поскольку скорость конвекционного теплообмена у поверхности стеклянного листа является функцией скорости отражения рабочей среды, то регулятор скорости обеспечивает регулирование скорости конвекционной передачи тепла стеклянному листу независимо от регулирования (посредством регулятора) поступления тепла в систему.

Помимо этого, устройство содержит распределитель для распределения и, вслед за этим, отражения рабочей среды, содержащей по меньшей мере часть горячих газообразных продуктов сгорания, от газовой горелки к поверхности стеклянного листа.

По одному из вариантов распределитель содержит первый распределитель для распределения и горячих продуктов сгорания по нижней поверхности стеклянного листа во внутреннем пространстве корпуса, а также второй распределитель для распределения и, вслед за этим, отражения по меньшей мере части горячих газообразных продуктов сгорания из блока газовой горелки по и от верхней поверхности стеклянного листа во внутреннем пространстве корпуса. Аналогичным образом установлен также первый регулятор температуры для регулирования температуры рабочей среды перед отражением ее от нижней поверхности стеклянного листа, и отдельно установлен второй регулятор температуры для регулирования температуры рабочей среды перед отражением ее от верхней поверхности стеклянного листа. Эти первый и второй регуляторы с возможностью управления и, в свою очередь, с возможностью регулирования независимы друг от друга.

По одному из вариантов настоящего изобретения регулятор скорости, кроме того, содержит первый регулятор скорости для регулирования скорости отражения горячей рабочей среды при ее направлении и введении в контакт с нижней поверхностью стеклянного листа во внутреннем пространстве корпуса, и второй регулятор скорости для регулирования скорости отражения рабочей среды при ее направлении и введении в контакт с верхней поверхностью стеклянного листа. Первый и второй регуляторы с возможностью управления и, в свою очередь, с возможностью регулирования независимы друг от друга.

По одному из вариантов настоящего изобретения нагревательное устройство с принудительной конвекцией, кроме того, содержит смеситель для получения смеси отработанной горячей рабочей среды и вновь полученных горячих газообразных продуктов сгорания в смесительной камере. Смеситель содержит множество отверстий, выполненных целиком в узле газовой горелки для выпуска горячих газообразных продуктов сгорания в направлении, по существу перпендикулярном к продольной оси узла газовых горелок. Затем отработанная рабочая среда поступает с возможностью управления в смесительную камеру в направлении, по существу перпендикулярном (к направлению движения) газообразных продуктов сгорания, по мере того как они, с возможностью управления, выходят из узла горелок, чтобы, вслед за этим, в результате образовать смесь отработанной рабочей среды и вновь полученных горячих газообразных продуктов сгорания.

Также в одном из вариантов изобретения направляющее устройство для рабочей среды содержит по меньшей мере один вентилятор, соединенный с возможностью управления со смесительной камерой, для выпуска по меньшей мере части отработанной рабочей среды, которая отразилась от по меньшей мере одной из сторон, верхней или нижней, стеклянного листа во внутреннем пространстве корпуса в направлении смесительной камеры и внутрь нее. Предпочтительно также, чтобы каждый из распределителей, первый и второй, содержали по меньшей мере один вентилятор и по меньшей мере один канал для рабочей среды, соединенный с возможностью управления с соответствующим одним из по меньшей мере одного из вентиляторов. Каждый из каналов для рабочей среды имеет по меньшей мере одно сопло, расположенное с возможностью управления рядом с соответствующей одной из поверхностей, верхней и нижней, стеклянного листа во внутреннем пространстве корпуса для распространения с возможностью управления по меньшей мере части горячих газообразных продуктов сгорания в направлении и по смежным поверхностям, верхней и нижней, стеклянного листа и, вслед за этим, отражения от них.

Каждый первый и второй распределители рабочей среды содержат нагнетательный элемент, расположенный с возможностью управления между соответствующим одним из вентиляторов и каналом для горячей рабочей среды.

Предпочтительный вариант настоящего изобретения включает также способ нагрева листового стекла в газовом нагревательном устройстве с принудительной конвекцией, по которому устройство содержит корпус, имеющий внутреннее пространство, а стеклянный лист имеет верхнюю и нижнюю поверхности.

Система согласно настоящему изобретению предпочтительно включает также по меньшей мере одну выпускную трубу, содержащую с возможностью управления шибер для регулирования скорости выпуска рабочей среды из системы, чтобы обеспечить сбалансированное давление в гнездах роликов конвейера, на входе и выходе стеклянных листов из печи и, таким образом, для предотвращения подсоса в печь более холодного воздуха из окружающей среды производственного помещения.

Способ включает этапы: (а) ввод стеклянного листа во внутреннее пространство корпуса; (b) поступление тепла в устройство при получении горячих газообразных продуктов сгорания из по меньшей мере одной газовой горелки; (с) смешивание горячих газообразных продуктов сгорания с рабочей средой; (d) распределение рабочей среды для контакта, с возможностью управления, с по меньшей мере частью поверхности стеклянного листа во внутреннем пространстве корпуса; (е) контроль температуры рабочей среды; (f) регулирование поступления тепла в систему для поддержания температуры рабочей среды на предварительно выбранном уровне; и (g) регулирование скорости отражения рабочей среды посредством регулирования скорости конвекционного теплообмена на поверхности стеклянного листа. Регулирование скорости отражения рабочей среды независимо от регулирования температуры рабочей среды.

В одном из вариантов настоящего изобретения способ, кроме того, включает этапы: (а) регулирования температуры рабочей среды, которая подлежит распределению с целью контактирования и введения в контакт с нижней поверхностью стеклянного листа и (b) регулирования температуры рабочей среды, которая подлежит распределению с целью контактирования и введения в контакт, с возможностью управления, с верхней поверхностью стеклянного листа. Регулирование температуры горячей рабочей среды, которая подлежит распространению в направлении и по поверхностям, верхней и нижней, стеклянного листа, соответственно, причем регулирование осуществляют независимо для каждой из них.

В одном из вариантов настоящего изобретения способ нагрева листового стекла в нагревательном устройстве с принудительной конвекцией, кроме того, включает этапы: (а) выпуска по меньшей мере части отработанной горячей рабочей среды, которая контактирует с возможностью управления по меньшей мере с одной из поверхностей, верхней и нижней, стеклянного листа, в направлении и внутрь смесительной камеры, соединенной с возможностью управления с соответствующей одной из по меньшей мере одной газовой горелки, по которому смесительные камеры расположены с возможностью управления вокруг по меньшей мере части, соответствующей одной из по меньшей мере одной газовой горелки; (b) смешивания отработанной горячей рабочей среды в смесительной камере с горячими газообразными продуктами сгорания из соответствующей одной из по меньшей мере одной газовой горелки; и (с) распределения смешанной отработанной горячей рабочей среды и вновь полученных газообразных продуктов сгорания с целью контактирования и введения в контакт с возможностью управления c по меньшей мере одной из поверхностей, верхней и нижней, стеклянного листа во внутреннем пространстве корпуса.

В другом предпочтительном варианте настоящего изобретения способ нагрева стеклянного листа в нагревательном устройстве с принудительной конвекцией, кроме того, содержит этапы: (а) регулирования скорости отражения смеси отработанной горячей рабочей среды с вновь полученными горячими газообразными продуктами сгорания, которые контактируют с нижней поверхностью стеклянного листа; и (b) регулирования скорости отражения смеси отработанной горячей рабочей среды с вновь полученными горячими газообразными продуктами сгорания, которые контактируют с верхней поверхностью стеклянного листа. Регулирование скорости отражения смешанных сред, которые контактируют с верхней и нижней поверхностями соответственно стеклянного листа, с возможностью регулирования независимо друг от друга.

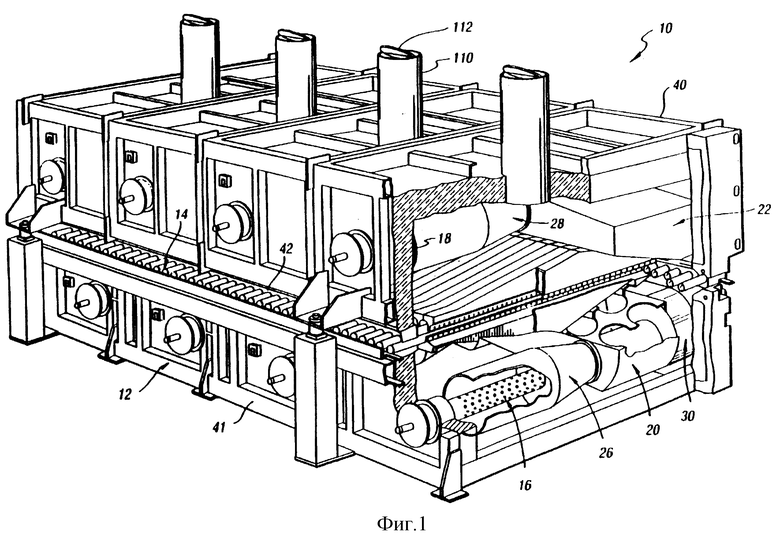

Фиг. 1 представляет собой аксонометрический вид нагревательного устройства с принудительной конвекцией с частичным поперечным разрезом и частичным вырывом;

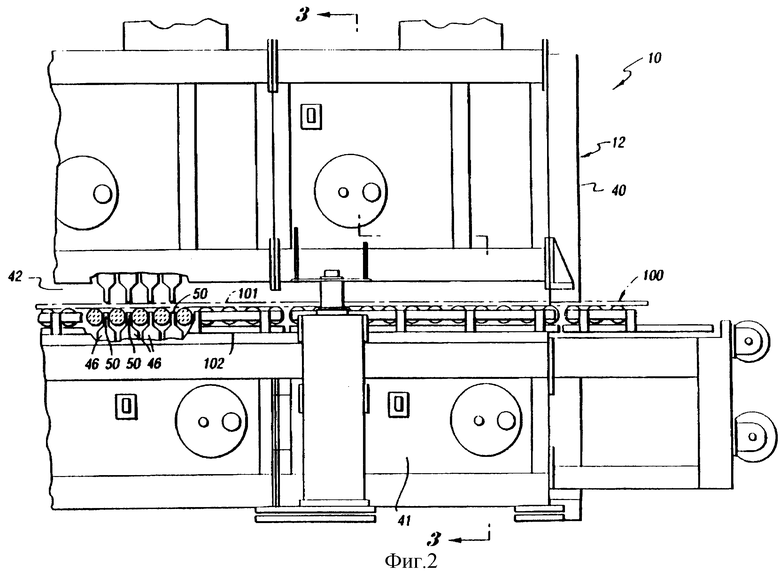

фиг. 2 представляет собой вид сбоку с частичным разрезом нагревательного устройства с принудительной конвекцией;

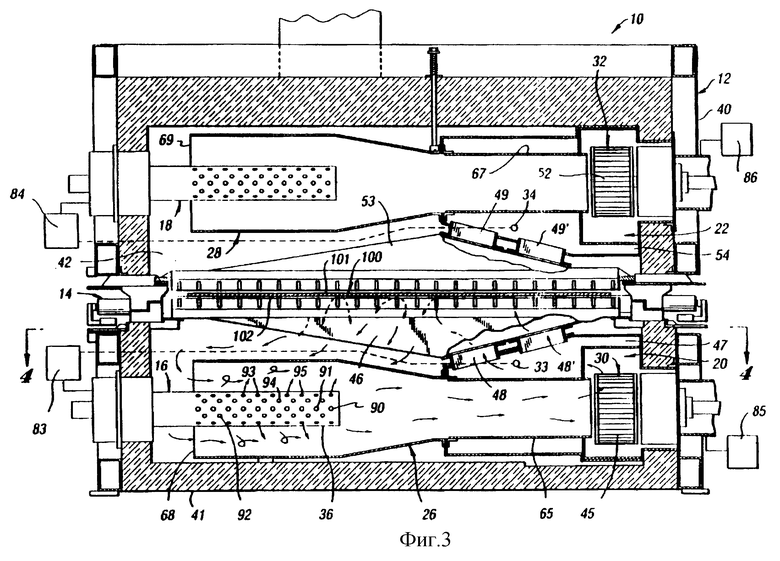

фиг. 3 представляет собой поперечный разрез нагревательного устройства с принудительной конвекцией, сделанный в основном по линиям 3-3 на фиг.2;

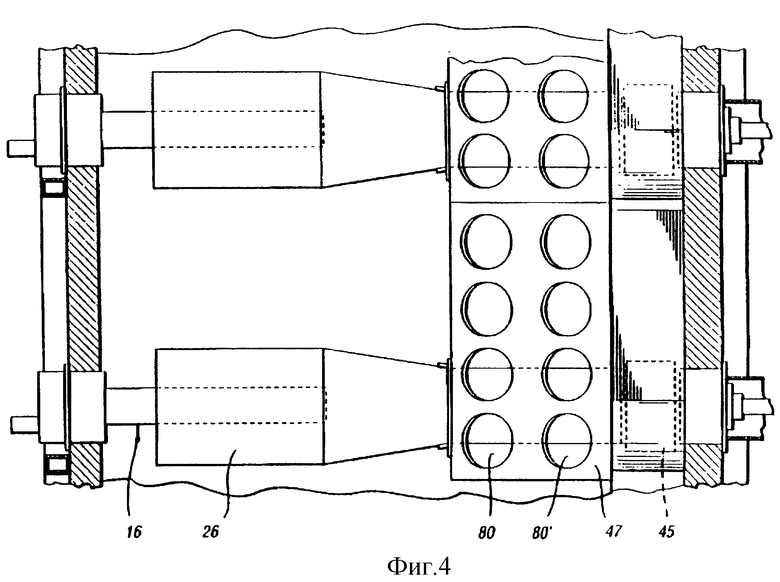

фиг. 4 представляет собой поперечный разрез нагревательного устройства с принудительной конвекцией, сделанный в основном по линиям 4-4 на фиг.3;

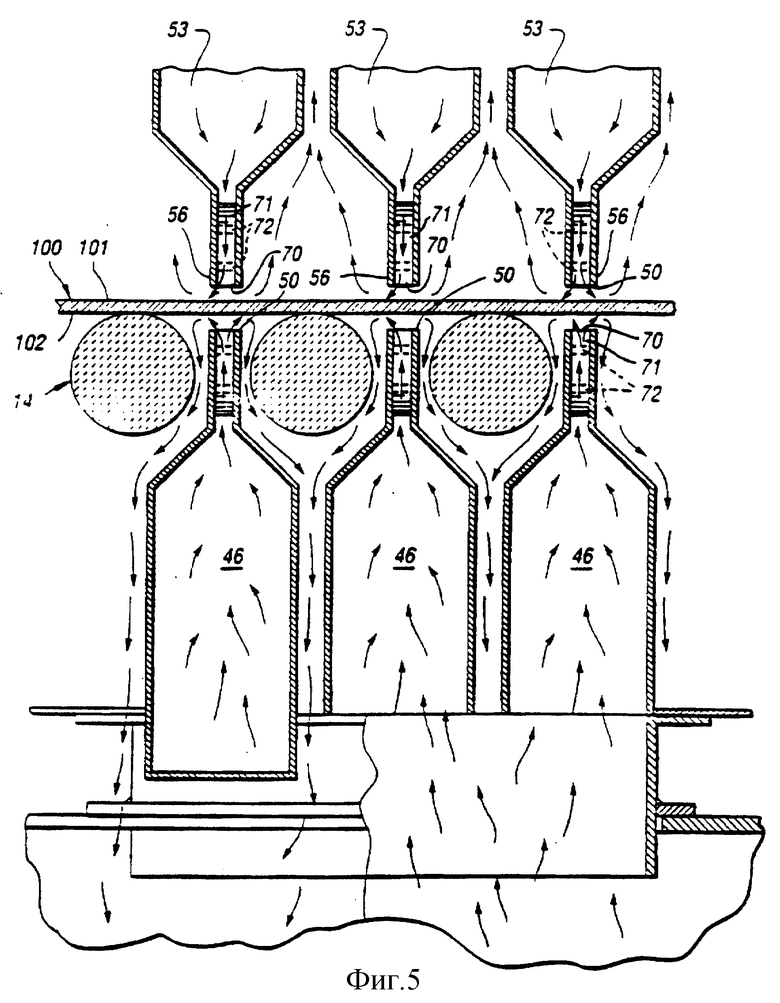

фиг. 5 представляет собой поперечный разрез блока первого и второго распределительного средства, показывающий, в частности, распределение горячей рабочей среды из соответствующих сопел и соответственно с целью контактирования и введения в контакт с поверхностями, верхней и нижней, стеклянного листа во внутреннем пространстве корпуса нагревательного устройства с принудительной конвекцией;

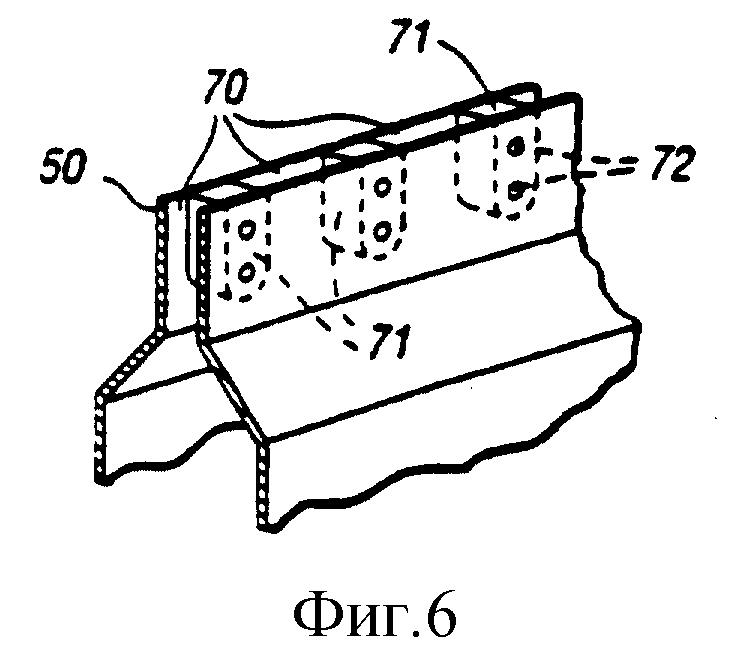

фиг.6 представляет собой аксонометрический вид сопел; и

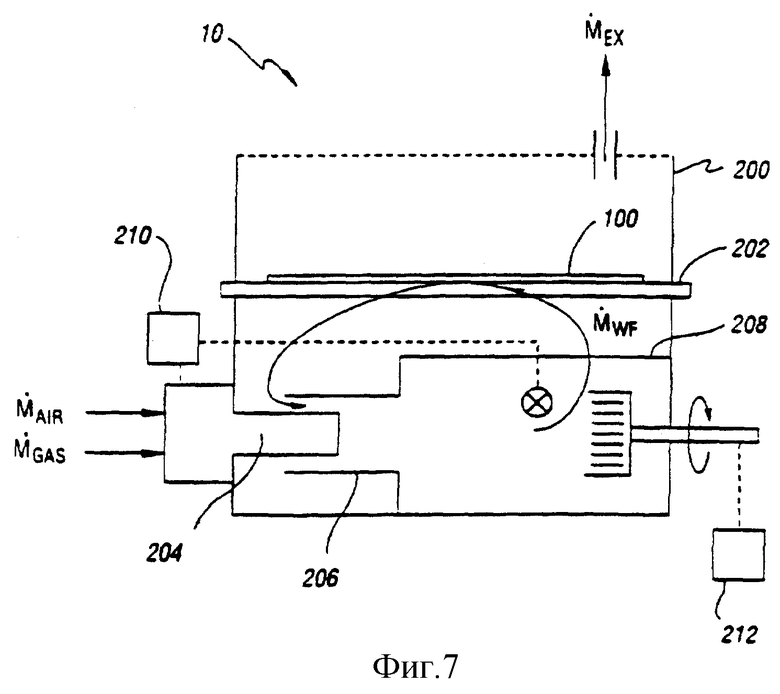

фиг. 7 представляет собой схему устройства согласно настоящему изобретению.

Лучший вариант(ы) выполнения изобретения.

Газовое нагревательное устройство 10 с принудительной конвекцией по настоящему изобретению схематично показано на фиг.7. Устройство включает корпус 200, конвейер 202, по меньшей мере одну газовую горелку 204 для получения горячих газообразных продуктов сгорания, которые обеспечивают поступление тепла в устройство, смесительную камеру 206 для смешивания продуктов сгорания с рабочей средой, распределитель 208 для распределения нагретой рабочей среды, включающей по меньшей мере часть горячих продуктов сгорания, по рабочей поверхности стеклянного листа 100 во внутреннем пространстве корпуса 200, регулятор 210 для регулирования уровня поступления тепла от газовой горелки 204 для поддержания температуры рабочей среды на предварительно выбранном уровне и регулятор 212 для регулирования скорости рабочей среды перед ее отражением от поверхности стеклянного листа 100, посредством чего осуществляют контроль скорости конвекционного теплообмена между рабочей средой и стеклянным листом по существу независимо от регулирования поступления тепла в систему.

Хотя настоящее изобретение допускает его реализацию во многих различных формах, на чертежах показан и будет подробно описан здесь один конкретный вариант, при понимании того, что настоящее описание следует считать пояснением примеров принципов изобретения и не подразумевать ограничения изобретения до проиллюстрированного варианта.

Вначале, хотя имеется в виду, что газовое нагревательное устройство 10 с принудительной циркуляцией воздуха имеет несколько газовых горелок, соответствующее распределение и рециркуляция в агрегатах/узлах будут описаны подробно только для двух таких агрегатов/узлов, поскольку любые дополнительные узлы могли бы содержать по существу одинаковые элементы и взаимодействие между ними.

Один из вариантов нагревательного устройства 10 с принудительной конвекцией, показаний на фиг. 1 и 3, содержит корпус 12, конвейер 14, первую горелку 16, вторую газовую горелку 18, первый распределитель 20, второй распределитель 22, первую смесительную камеру 26, вторую смесительную камеру 28, первое направляющее устройство 30, второе направляющее устройство 32 (фиг. 3), первый регулятор 83 температуры (фиг.3), второй регулятор 84 температуры (фиг. 3), смеситель 36 (фиг.3) и первый и второй регуляторы скорости отражения 85 и 86 соответственно.

Корпус 12, как показано на фиг. 1 - 3, содержит верхнюю секцию 40, нижнюю секцию 41 и внутреннее пространство 42. Конвейер 14, который может иметь множество керамических роликов, расположен с возможностью управления между верхней и нижней секциями корпуса 12 и используется для транспортирования стеклянного листа, такого как стеклянный лист 100 (фиг.2 и 3), через внутреннее пространство 42 корпуса 12. Стеклянный лист 100 имеет верхнюю поверхность 101 и нижнюю поверхность 102. Как можно видеть на фиг.2 и фиг.3, когда стеклянный лист 100 расположен с возможностью управления во внутреннем пространстве 42 корпуса 12, верхняя поверхность 101 должна быть открытой относительно верхней части 40 корпуса, а нижняя поверхность 102 должна быть открыта с возможностью управления вблизи нижней секции 41 корпуса 12.

Первый распределитель 20, показанный на фиг.3, содержит вентилятор 45, канал 46 для рабочей среды и нагревательный элемент 47. Канал для рабочей среды 48 включает несколько вставленных в него элементов, таких как вставные элементы 48, 48' (фиг.3), которые установлены с возможностью управления в соответствующие гнезда, такие как гнезда 80, 80' (фиг.4) нагнетательного элемента 47 (фиг.4), и множество сопел, или форсунок 50 (фиг.5). Как следует объяснить более подробно, сопла 50 содержат проходы 70 (фиг.6) для выпуска, с возможностью управления, горячей рабочей среды с целью контактирования и введения в контакт с нижней поверхностью 102 стеклянного листа 100. Сопло 50 включает две параллельные пластины, расположенные отдельно с помощью разделителей 71 и удерживаемые вместе с помощью крепежных элементов 72. Предполагается, что сопло может включать другие различные типы и варианты этих структурных элементов, чтобы распределять горячие газообразные продукты сгорания по дуге окружности, а штампованные половины сопел собраны таким образом, чтобы обеспечить ряд образующих сопла проходов для потока.

Второй распределитель 22, также показанный на фиг. 3, включает вентилятор 52, канал 53 для рабочей среды и нагнетательный элемент 54. Канал для рабочей среды 53 второго распределительного средства также включает несколько вставленных в него элементов 49, 49' (фиг. 3) для установки с возможностью управления в соответствующие гнезда (не показаны) нагнетательного элемента 54 и сопла (фиг. 5). Эти сопла, подобно соплам 50 первого распределительного средства 20, позволяют подавать горячие газообразные продукты сгорания от соответствующих газовых горелок 18 (фиг. 3) с целью контактирования и введения в контакт с поверхностью 101 стеклянного листа 100.

Первая смесительная камера 26 и вторая смесительная камера 28 показаны на фиг.3 и 4. Как можно видеть, первая смесительная камера 26 расположена с возможностью управления вокруг части первого узла газовой горелки 16, а вторая смесительная камера 28 расположена с возможностью управления вокруг части второго узла газовой горелки 18. Обе смесительные камеры, первая и вторая 26 и 26 соответственно имеют ближайшие концы 65 и 67, соответственно, и открытые концы 68 и 69 соответственно, у которых ближайшие концы расположены с возможностью управления рядом с соответствующим вентилятором, таким как вентилятор 45 и 52 (фиг.3).

Такие вентиляторы, как 45 и 52, которые, помимо прочего, служат для распределения горячих газообразных продуктов сгорания от соответствующего узла газовых горелок с целью контактирования и, наконец, контакта со стеклянным листом, также служат как часть направляющего средства для выпуска отработанной горячей рабочей среды, которая отразилась от верхней и нижней поверхностей 101 и 102 соответственно стеклянного листа 100, и для введения в соответствующую одну из камер, первую или вторую 26 и 28 соответственно (как показано направлением стрелок на фиг. 3). В первом и втором направляющих средствах 30 и 32 соответственно используют вентиляторы 45 и 52 соответственно для подачи отработанной горячей рабочей среды в соответствующую смесительную камеру. По мере того, как отработанная горячая рабочая среда поступает в соответствующие смесительные камеры, отработанную рабочую среду и вновь образованные горячие газообразные продукты сгорания смешивают с использованием смесителя 36 (фиг.3). Как можно видеть на фиг.3, смеситель содержит множество отверстий, таких как отверстия 90 - 95, в целом образованные по всей газовой горелке, такой как газовые горелки 16 и 18, спаренные с по существу параллельным потоком отработанной горячей рабочей среды, относительно продольной оси соответствующей газовой горелки, по мере того как эта среда поступает в смесительную камеру. Таким образом, поскольку вновь полученные горячие продукты сгорания выходят через отверстия, такие как отверстия 90-95, в направлении, по существу перпендикулярном к продольной оси газовой горелки, то отработанная горячая рабочая среда, которая поступает в смесительную камеру, будет фактически сталкиваться с вновь поступающими горячими газообразными продуктами сгорания, в результате чего образуется смесь отработанных и вновь образованных горячих газообразных продуктов сгорания.

Первое и второе регулирующие средства 83 и 84, соответственно показанные на фиг. 1, содержат регуляторы, соединенные с термопарами 33 и 34, хотя для изменения температуры горячих газообразных продуктов сгорания, которые должны быть получены, или после их получения из соответствующей одной из газовых горелок, также можно использовать обычные приборы любого другого типа. Как необходимо объяснить, каждый из регуляторов независимо регулирует поступление тепла, предпочтительно посредством регулирования поступления воздуха и газа в одну из газовых горелок.

Первый и второй регуляторы скорости отражения, показанные на фиг.3, регулирование скорости отражения горячей рабочей среды, подлежащей распределению с целью контактирования и введения в контакт с верхней и нижней поверхностями стеклянного листа, осуществляют независимо посредством регулирования скорости вращения вала вентиляторов, такого как валы вентиляторов 45 и 52. Такие регуляторы способны регулировать независимо скорость отражения горячих газообразных продуктов сгорания, подлежащих направлению и вводу в контакт с верхней поверхностью стеклянного листа, и, тем самым, при скорости, отличающейся от скорости горячей рабочей среды, подлежащей направлению и подаче на нижнюю поверхность стеклянного листа, если это желательно.

В процессе работы стеклянный лист 100 поступает во внутреннее пространство 42 корпуса 12 через входное отверстие (не показано) для ввода стеклянного листа, а передача стеклянного листа по внутреннему пространству корпуса выполняется транспортирующим средством 14. Хотя транспортирующее средство может содержать керамические ролики, предполагается, что другие типы роликов или другие транспортирующие механизмы также могут быть использованы.

В процессе того, как стеклянный лист 100 транспортируется через корпус 12, верхняя поверхность 101 должна находиться с возможностью управления поблизости от части второго распределителя 22, а более конкретно, поблизости от ряда сопел в канале 53 для рабочей среды (как показано на фиг. 5). Соответственно, нижняя поверхность 102 стеклянного листа 100 должна быть расположена с возможностью управления поблизости от части первого распределителя 20, а более конкретно, поблизости от ряда сопел 50 канала 46 для рабочей среды. Как можно видеть на фиг.2 и 5, каждое из сопел 50 канала 46 для рабочей среды первого распределителя 20 расположено с возможностью управления между отдельными роликами транспортирующего средства 14. Такая ориентация содействует относительно беспрепятственному отражению горячей рабочей среды в направлении и от нижней поверхности 102 стеклянного листа 100.

Кроме того, по мере того, как стеклянный лист 100 продвигается через корпус 12, каждый из узлов газовых горелок 16 и 18, соответственно, в сочетании с каждой смесительной камерой 26 и 28 должны производить горячую рабочую среду при требуемой температуре. Поскольку подлежащий нагреву лист стекла может быть другого типа, чем тот стеклянный лист, который перед этим нагревали в устройстве 10 (например, другие цвета стекла, виды поверхностной обработки и/или толщина, наряду с другими переменными), важно отметить, что температуру горячей рабочей среды, подлежащей получению от каждого из соответствующих узлов газовых горелок в сочетании с каждой смесительной камерой, и скорость отражения среды, можно регулировать независимо друг от друга (посредством соответствующих регуляторов температуры и регуляторов скорости отражения). Помимо этого, данный вариант системы предусматривает независимое регулирование конвекционной теплопередачи к верхней и нижней поверхностям 101 и 102 соответственно конкретного стеклянного листа 100, подлежащего нагреву. Действительно, такое независимое регулирование поступления тепла и скорости конвекционной теплопередачи, а также независимое регулирование каждого из этих параметров на верхней и нижней поверхностях стеклянных листов обеспечивает более точное регулирование процесса нагрева стеклянного листа и дает возможность обрабатывать в устройстве 10 различные типы стеклянных листов при по существу постоянной скорости, без необходимости изменения скорости, при которой стекло транспортируют через устройство.

По мере того, как горячие газообразные продукты сгорания выходят из узла газовых горелок 16 и 18, они будут проходить через имеющиеся в них отверстия, а затем будут течь в направлении стрелок, как показано на фиг. 3. Горячие газообразные продукты сгорания будут смешиваться с отработанной рабочей средой, возвращающейся через отверстия 68 и 69, образуя новую горячую рабочую среду. Как было объяснено ранее, такой характер течения будет обеспечиваться благодаря наличию вентиляторов 45 и 52 соответственно. Новая горячая рабочая среда поступает в первый и второй распределители 20 и 22 под действием вентиляторов 45 и 52 соответственно. Горячая рабочая среда затем будет продолжать двигаться через соответствующие каналы для рабочей среды, пока она не пройдет через соответствующие сопла, такие как сопла 50 и 56, после чего горячие газообразные продукты сгорания будут отражаться от расположенных поблизости верхней и нижней поверхностей 101 и 102 соответственно стеклянного листа 100, - с целью их нагрева, с возможностью управления.

После того, как вновь полученная горячая рабочая среда, отразится от стеклянного листа, среда, которая отразилась от верхней поверхности 101 стеклянного листа 100, будет фактически двигаться прочь от поверхности, и эта отработанная горячая рабочая среда будет поступать затем во вторую смесительную камеру 28. Подобным образом, рабочая газовая среда, которая отразилась от нижней поверхности 102 стеклянного листа 100, также будет двигаться прочь от поверхности и вслед за этим поступать в первую смесительную камеру 26, как показано направлением стрелок на фиг. 3 и 5.

Как было объяснено ранее, отработанная горячая рабочая среда, а также газы с относительно высокой температурой вновь полученных горячих продуктов сгорания из соответствующей газовой горелки, такой как газовая горелка 16, поступают в соответствующие смесительные камеры, благодаря всасыванию, создаваемому соответствующими вентиляторами, такими как вентилятор 45. Так же, как было объяснено ранее, отработанная горячая рабочая среда и вновь полученные горячие газообразные продукты сгорания смешиваются в соответствующих смесительных камерах с получением затем в результате по существу однородной смеси сред при последующем, в режиме рециркуляции, распределении нагревательной рабочей среды по соответствующей верхней и нижней поверхностям стеклянного листа.

Вновь со ссылкой на фиг. 1, устройство 10 по настоящему изобретению предпочтительно включает по меньшей мере одну выпускную трубу 110, соединенную с внутренним пространством 42. Выпускная труба 110 соединена с возможностью управления с шибером 112 для регулирования скорости выпуска продуктов сгорания из системы. Посредством регулирования шибера 112 на каждой из выпускных труб 110 до предварительно выбранного положения можно регулировать скорость выхода потока через трубы с обеспечением сбалансированного или предпочтительно слегка избыточного давления в системе. Это сбалансированное или слегка избыточное давление снижает тягу, которая могла бы в противном случае возникать от подсоса окружающего воздуха через отверстия в печи, такие как входное, выходное или уплотнения роликов конвейера. Это снижение или устранение нежелательного подсоса холодного воздуха способствует лучшему или более эффективному регулированию температуры во всем объеме нагревательной среды.

Описание и чертежи всего лишь поясняют и иллюстрируют настоящее изобретение и не ограничивают его этим за исключением того, что оно настолько ограничено прилагаемой формулой изобретения, насколько специалисты в данной области техники, которые имеют перед собой данное описание, могут осуществить его модификации и варианты без отклонения от сферы притязаний изобретения.

Изобретение относится к строительству, а именно к устройствам и способам для нагрева листового стекла с принудительной конвекцией. Нагревательное устройство с принудительной конвекцией и способ нагрева в нем листового стекла содержит корпус, имеющий внутреннее пространство, конвейер для транспортирования стеклянного листа через внутреннее пространство корпуса, газовую горелку, соединенную с возможностью управления с корпусом для получения горячих газообразных продуктов сгорания, посредством чего обеспечивается поступление в устройство тепла. Регулятор связан с возможностью управления, с газовой горелкой и регулирует подачу в нее газового топлива для регулирования поступления тепла и, тем самым для поддержания температуры рабочей среды на предварительно выбранном уровне. Предусмотрен по меньшей мере один регулятор для регулирования скорости отражения рабочей среды от верхней и/или нижней поверхностей стеклянных листов. Скорость отражения и, тем самым, скорость конвекционного теплообмена между рабочей средой и стеклянным листом регулируют независимо от поступления тепла в устройство. Изобретение позволит обеспечить способность раздельного регулирования скорости отражения рабочей среды от поверхности стеклянного листа, подлежащего нагреву, независимо от регулирования подводимого в систему тепла. 2 с. и 21 з.п.ф-лы, 7 ил.

| Туннельная печь | 1975 |

|

SU650519A3 |

| 0 |

|

SU159266A1 | |

| US 5443382 A, 22.08.1995 | |||

| US 4591517 A, 27.05.1986 | |||

| US 5112220 A, 12.05.1992. | |||

Авторы

Даты

2000-09-10—Публикация

1996-01-19—Подача