Изобретение относится к области нефтегазодобычи и предназначено для удаления отложений асфальтенов, смол, парафинов в трубных колоннах добывающих скважин.

В процессе нефтегазодобычи на стенках трубных колонн скважин, по которым движется продукция добывающих скважин, отлагается слой отложений, сужается проходное сечение, вплоть до полного перекрытия, что приводит к существенному снижению объема добываемой продукции.

Известно устройство для очистки труб в нефтегазодобывающих скважинах от асфальтосмолопарафиновых отложений, включающее, по крайней мере, одну секцию в виде установленных с возможностью свободного вращения на валу, по меньшей мере, верхней и нижней очистных головок с противоположно направленными рабочими зубьями на наружной поверхности, расположенными под углом "α" к продольной оси вала, и установленной между очистными головками распорной втулки и узел присоединения к тяговому органу, выполненный с возможностью соединения с валом непосредственно или через груз [1].

Недостатком известной конструкции является низкая производительность, поскольку срезание отложений происходит при спуске устройства, а при подъеме устройства со скоростью, превышающей скорость восходящего потока продукции скважины, под действием встречного потока очистные головки вращаются в противоположную сторону и их рабочие зубья не участвуют в работе по срезанию отложений.

Известно так же устройство для очистки внутренних полостей труб от асфальтосмолопарафиновых отложений в скважинах, содержащее, по крайней мере, одну секцию в виде установленных на валу нижней очистной головки с наклонными рабочими зубьями и расположенного над ней стабилизатора с продольными выступами, имеющими на кромках угол приострения, образующий лезвия, и узел присоединения к тяговому органу, связанный с валом непосредственно или через груз [2].

Это известное устройство позволяет повысить производительность, поскольку при подъеме устройства со скоростью, превышающей скорость восходящего потока продукции скважины, включается в работу по срезанию отложений стабилизатор, так как он получает принудительное вращение от нижней очистной головки. Однако это известное устройство имеет существенный недостаток, выражающийся в том, что при включении в работу стабилизатора он перестает выполнять свою функцию по стабилизации корпуса, то есть по существу все устройство приходит во вращательное движение, что на практике приводит к закручиванию тягового органа (проволоки). При возникновении малейшей слабины проволока скручивается, образуются "скрутки", от которых практически избавиться невозможно. Имеющийся в устройстве подшипник между узлом крепления к тяговому органу и корпусом (стабилизатором) не устраняет указанный недостаток.

Задачей изобретения является создание надежного в работе устройства для очистки внутренних полостей труб от асфальтосмолопарафиновых отложений в скважинах, повышающего производительность работ, то есть при использовании которого снижаются затраты времени на проведение качественной очистки.

Техническим результатом является повышение надежности работы устройства за счет исключения скручивания тягового органа (проволоки).

Технический результат достигается тем, что в устройстве для очистки внутренних полостей труба от асфальтосмолопарафиновых отложений в скважинах, содержащем, по крайней мере, одну секцию в виде установленных на валу нижней очистной головки с наклонными рабочими зубьями и расположенного над ней стабилизатора с продольными выступами, имеющими на кромках угол приострения, образующий лезвия, и узел присоединения к тяговому органу, связанный с валом непосредственно или через груз, согласно изобретению стабилизатор установлен на валу свободно и имеет в нижней части чередующиеся выступы и впадины, ответные впадинам и выступам, выполненным в верхней части нижней очистной головки и образующие с ними при взаимодействии муфту предельного момента, при этом рабочие зубья очистной головки имеют угол "α" наклона по отношению к продольной оси вала в пределах 0 - 45 градусов, а их кромки имеют угол приострения, образующий лезвия, ориентированные в противоположном, по отношению к лезвиям продольных выступов стабилизатора, направлении.

В одном из частных случаев нижняя очистная головка может быть установлена на валу жестко и имеет цилиндрический, а в нижней части - конический участки, при этом узел присоединения к тяговому органу связан с валом непосредственно или через груз при помощи подшипникового узла.

В другом частном случае секция устройства снабжена верхней очистной головкой, установленной с возможностью свободного вращения на валу над стабилизатором, при этом ее рабочие зубья имеют угол "α" наклона противоположный углу "α" наклона рабочих зубьев нижней очистной головки, которая также установлена на валу с возможностью свободного вращения, а кромки рабочих зубьев верхней очистной головки имеют угол приострения, образующий лезвия, ориентированные в противоположном, по отношению к лезвиям продольных выступов стабилизатора, направлении.

Способствует достижению технического результата то, что число продольных выступов стабилизатора равно числу рабочих зубьев нижней очистной головки и составляет от двух до десяти, а также то, что наружный диаметр нижней очистной головки или ее цилиндрического участка "Dн.о.г." меньше наружного диаметра стабилизатора Dстб" и наружного диаметра верхней очистной головки "Dв.о.г.", при этом выступы и впадины в нижней части стабилизатора и ответные им впадины и выступы в верхней части нижней очистной головки выполнены таким образом, что при образовании муфты предельного момента в процессе взаимодействия продольные выступы стабилизатора совпадают с верхними торцами рабочих зубьев нижней очистной головки.

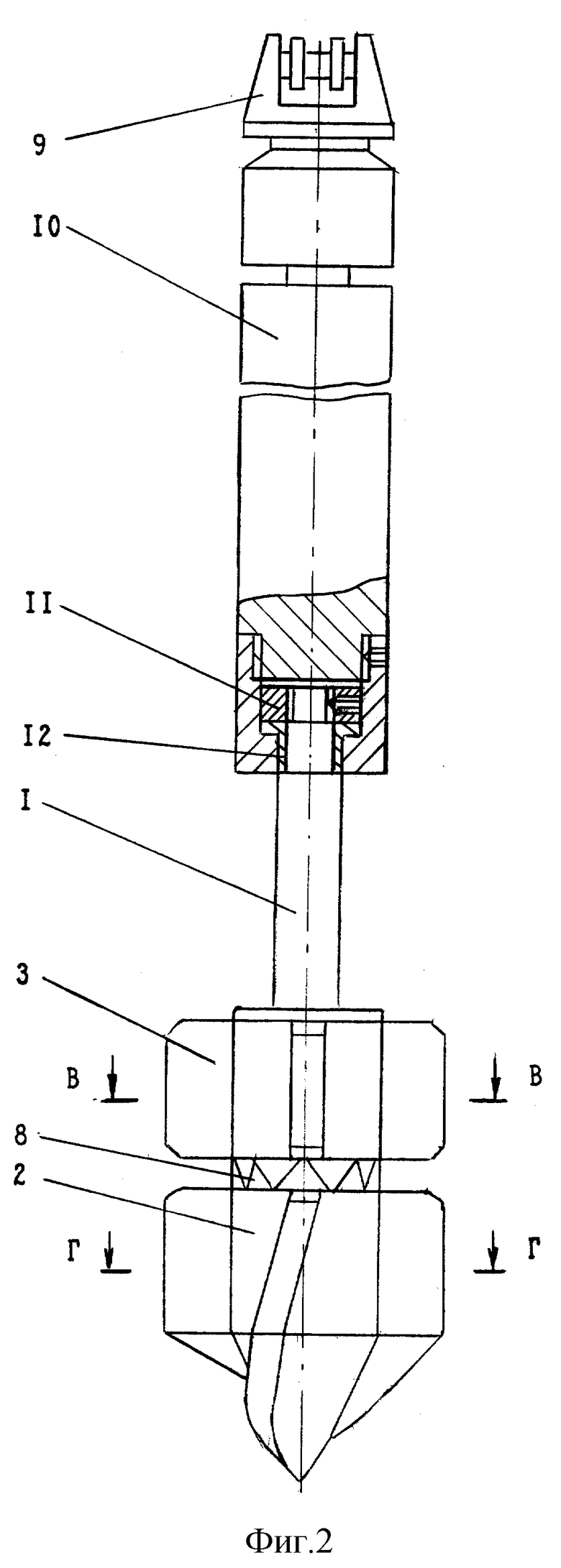

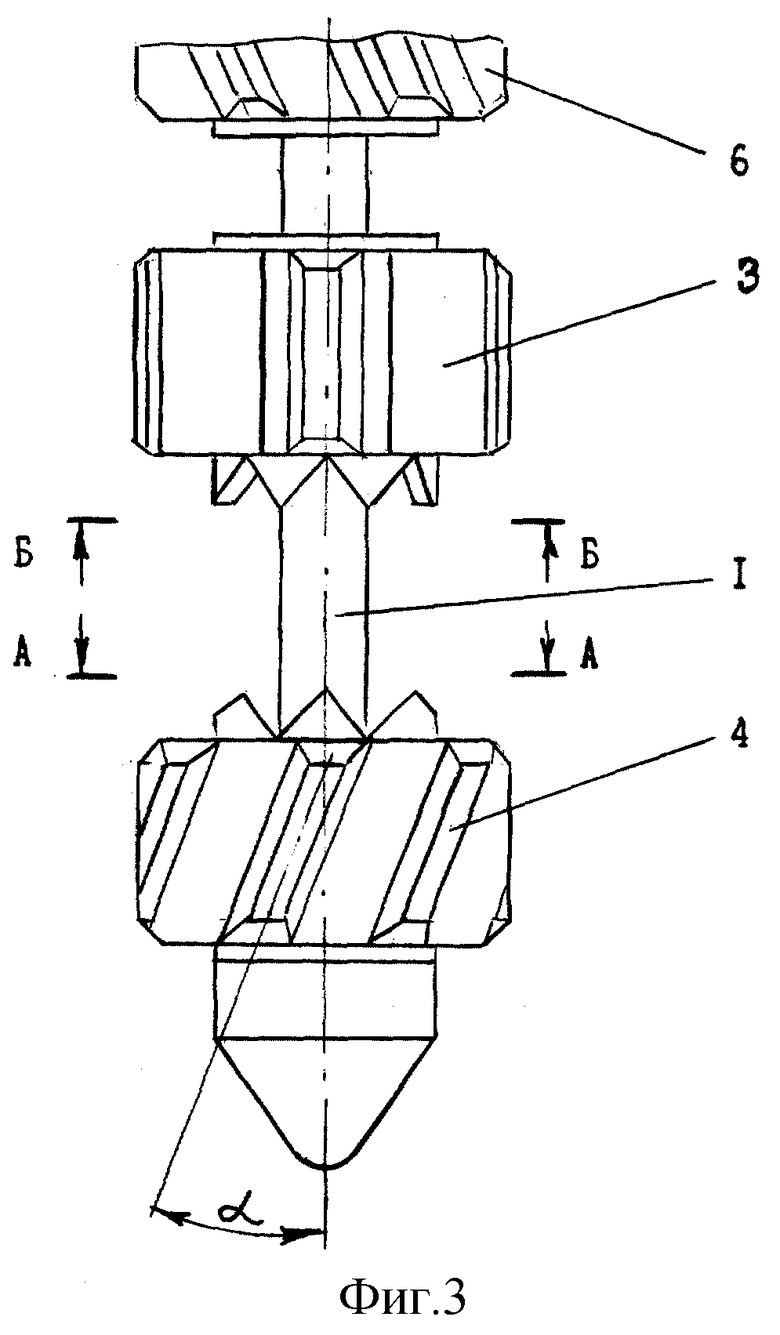

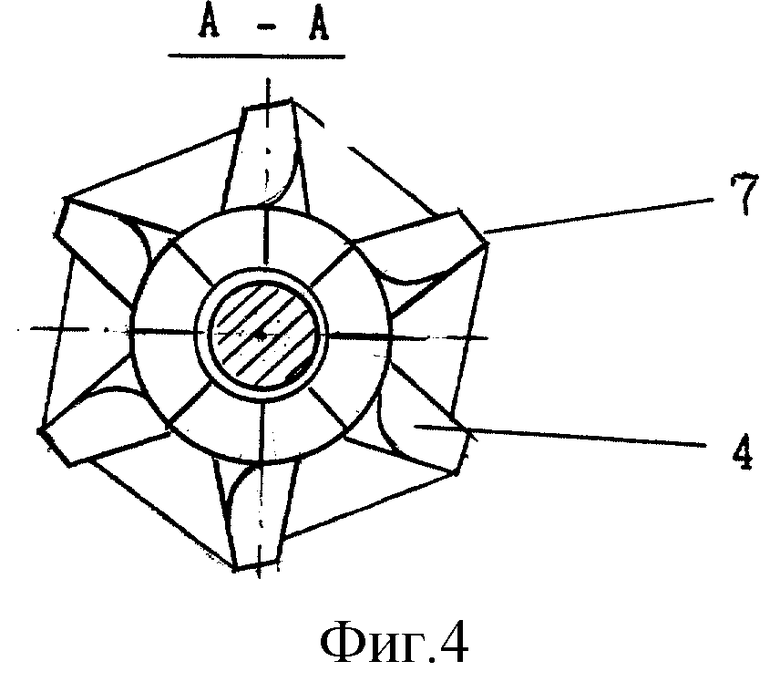

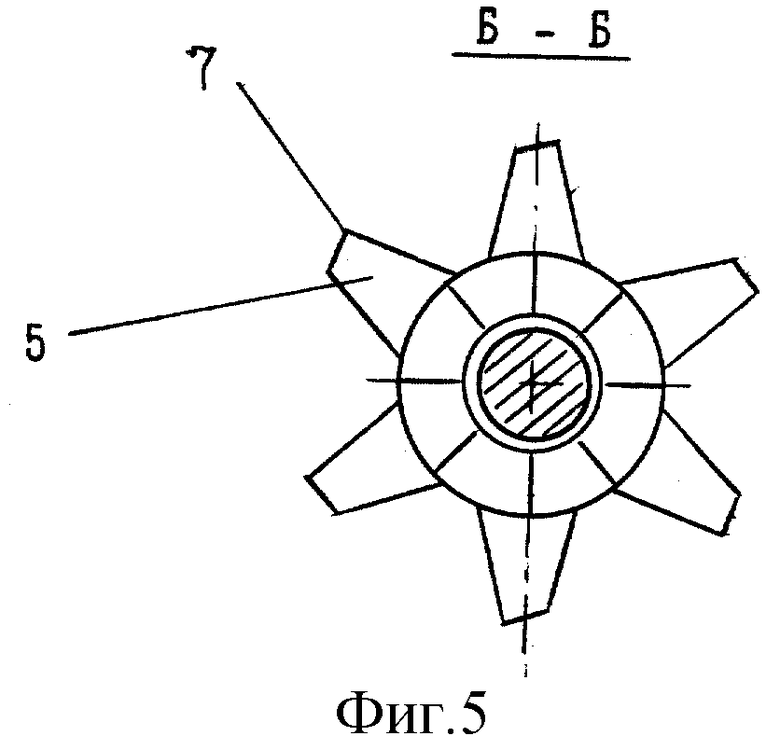

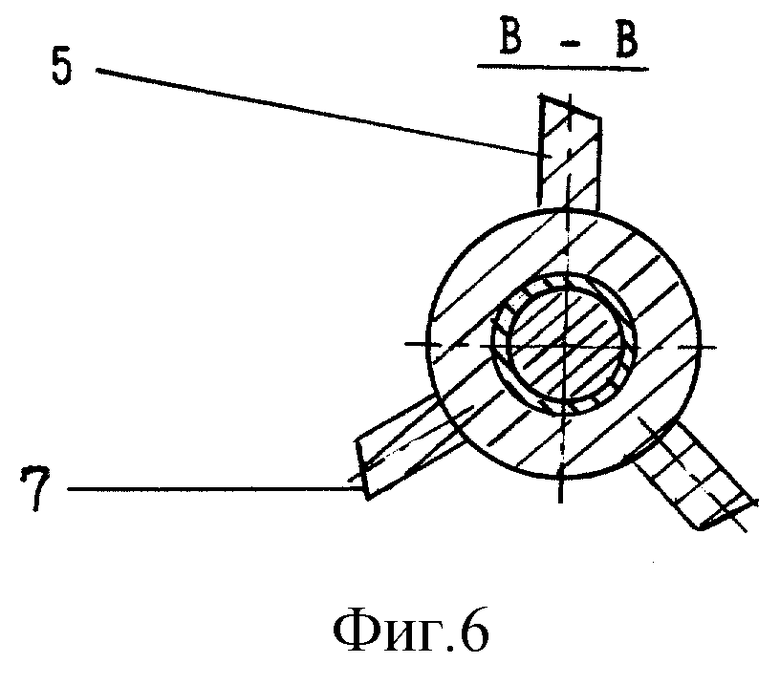

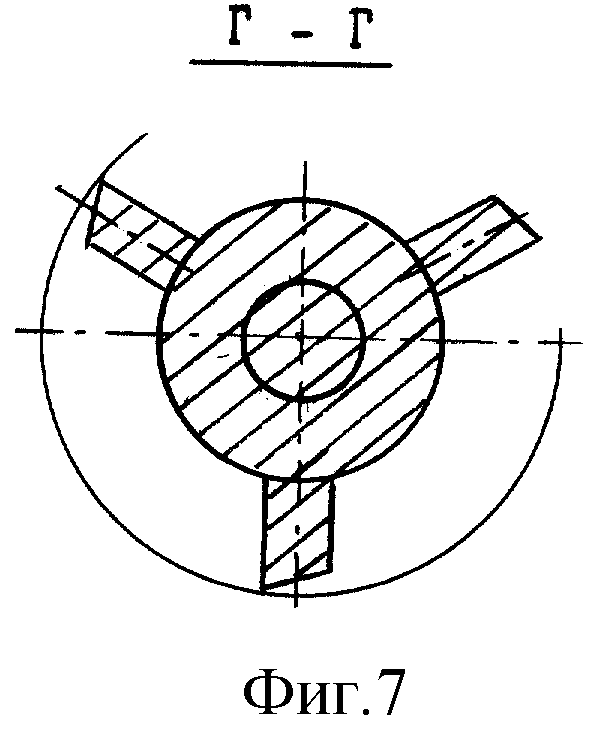

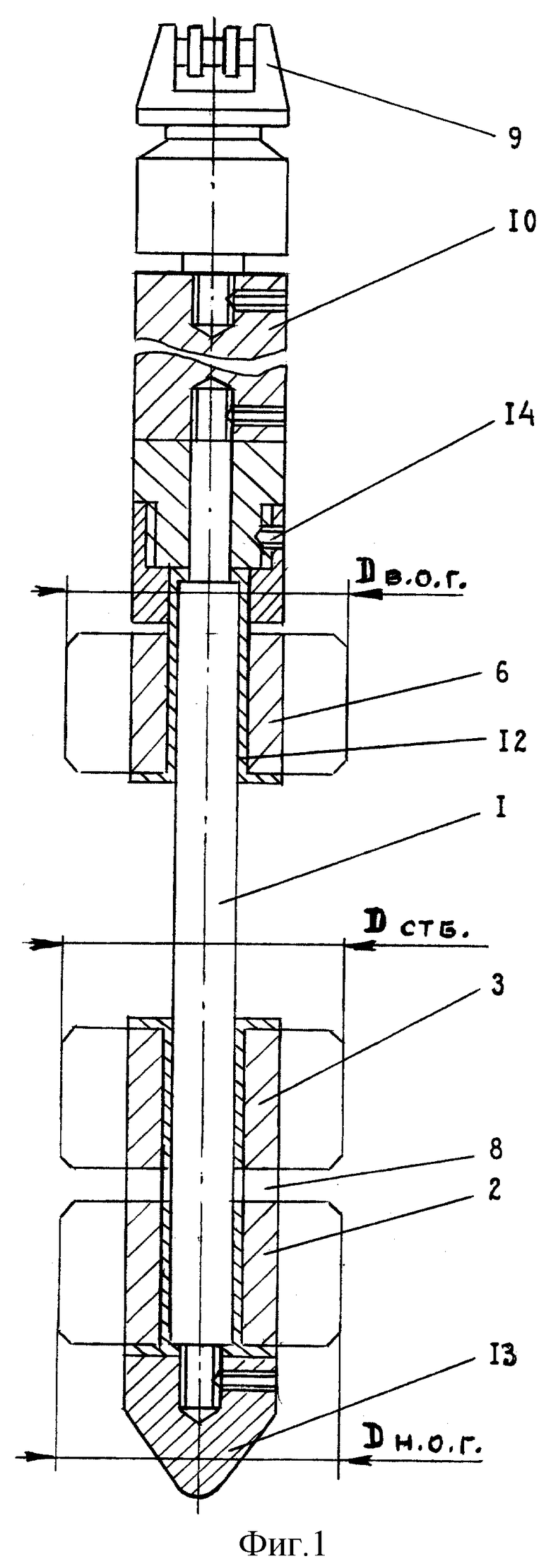

Изобретение поясняется чертежами, где на фиг. 1 показан вариант устройства с нижней и верхней очистными головками; на фиг. 2 показан вариант устройства с нижней очистной головкой, жестко закрепленной на валу; на фиг. 3 показана нижняя часть устройства с верхней и нижней очистными головками в положении, когда стабилизатор находится в промежуточном положении; на фиг. 4 показано сечение А-А на фиг. 3; на фиг. 5 - сечение Б-Б на фиг. 3; на фиг. 6 - сечение В-В на фиг. 2; на фиг. 7 - сечение Г-Г на фиг. 2.

Устройство содержит секцию в виде установленных на валу 1 нижней очистной головки 2 (фиг. 2), которая закреплена жестко, и расположенного над ней стабилизатора 3. В другом варианте нижняя очистная головка 2 (фиг. 1) установлена на валу 1 с возможностью свободного вращения. В обоих вариантах стабилизатор 3 установлен на валу 1 свободно, т.е. имеет возможность вращения и осевого перемещения относительно вала 1. Нижняя очистная головка 2 в варианте жесткого закрепления на валу 1 (фиг. 2) имеет цилиндрический и, в нижней части, конический участки. Нижняя очистная головка 2 имеет наклонные рабочие зубья 4. Стабилизатор 3 выполнен с продольными выступами 5. В варианте с верхней очистной головкой 6 (фиг. 1), последняя установлена на валу 1 над стабилизатором 3 с возможностью свободного вращения. Верхняя очистная головка 6, также как и нижняя, имеет наклонные рабочие зубья 4, но направление их наклона противоположно направлению наклона зубьев нижней очистной головки 2. Кромки продольных выступов 5 стабилизатора 3 и рабочих зубьев 4 очистных головок 2, 6 имеют угол приострения, образующий лезвия 7. При этом лезвия продольных выступов 5 ориентированы в противоположном, по отношению к лезвиям рабочих зубьев 4, направлении. Угол "α" находится в пределах 0 - 45 градусов, причем меньшие его значения могут быть у нижней очистной головки 2 в варианте выполнения устройства с верхней и нижней очистными головками 6, 4. Стабилизатор 3 имеет в нижней части чередующиеся выступы и впадины, ответные впадинам и выступам, выполненным в верхней части нижней очистной головки 2 и образующие с ними при взаимодействии муфту 8 предельного момента. Выступы и впадины имеют наклонные поверхности, что позволяет передавать крутящий момент определенной величины, при превышении которого происходит расцепление муфты 8. Узел 9 присоединения к тяговому органу связан с валом 1 непосредственно или через груз 10 (фиг. 1). В варианте с жестким закреплением нижней очистной головки 2 на валу 1 узел 9 может быть связан с валом 1 непосредственно (в этом случае подшипниковый узел располагается в самом узле 9) или в предпочтительном варианте через груз 10 посредством подшипникового узла 11 (фиг. 2). Обычно число продольных выступов 5 стабилизатора 3 равно числу рабочих зубьев 4 нижней очистной головки 2 и составляет от двух до десяти при наличии верхней очистной головки 6 число ее рабочих зубьев равно числу зубьев нижней очистной головки 2. Выступы и впадины в нижней части стабилизатора 3 и в верхней части нижней очистной головки 2 выполнены таким образом, что когда они взаимодействуют друг с другом и образуется муфта 8, продольные выступы 5 стабилизатора 3 совпадают с верхними торцами рабочих зубьев 4 нижней очистной головки 2 (фиг. 1) или ее цилиндрического участка (фиг. 2) "Dн.о.г." может быть меньше наружного диаметра стабилизатора 3 "Dстб." и меньше наружного диаметра верхней очистной головки 6 "Dв.о.г.". Свободное вращение очистной головки 2 и стабилизатора 3 обеспечивается за счет подшипников скольжения в виде, например, бронзовых втулок 12, которые запрессованы соответственно в головку 2 и стабилизатор 3. Верхняя очистная головка 6 так же установлена с использованием запрессованной в нее бронзовой втулки. В нижней части вала 1 установлен обтекатель 13 на резьбе. Узел 9 присоединения к тяговому органу может иметь возможность ограниченного изменения положения относительно смежной с ним детали устройства как это имеет место в патенте РФ N 2089719. Все резьбовые соединения устройства зафиксированы резьбовыми штифтами 14.

Устройство работает следующим образом. При спуске устройства, например, в варианте с нижней и верхней очистными головками 2, 6 под действием восходящего потока скважинной жидкости головка 2 начинает вращаться, а ее лезвия на рабочих зубьях - срезать отложения со стенок трубной колонны. Поток жидкости, воздействуя на рабочие зубья головки 2, будет закручиваться и воздействовать на стабилизатор 3, который под его воздействием сместится вдоль вала 1 вверх, выйдет из зацепления с головкой 2 и будет спрямлять закрученный поток жидкости, воспринимая его воздействие своими продольными выступами 5. Верхняя очистная головка 6 соответственно вращается в противоположную сторону, срезая также своими лезвиями отложения со стенок трубной колонны. При подъеме устройства стабилизатор 3 войдет в зацепление с нижней очистной головкой 2 посредством муфты 8 предельного момента. В результате головка 2 и стабилизатор 3 начнут вращаться совместно под действием входящей в соприкосновение с рабочими зубьями 4 головки 2 скважинной жидкости, так как скорость подъема устройства превышает скорость восходящего потока жидкости. Лезвия продольных выступов 5 в этом случае вступают в работу по подчистке стенок трубной колонны и срезанию вновь отложившихся срезанных при спуске вниз устройства отложений, которые не были вынесены восходящим потоком жидкости на поверхность. При не соответствии крутящих моментов на стабилизаторе 3 и нижней очистной головке 2 они, благодаря наличию муфты 8 предельного момента, могут проскакивать относительно друг друга. Верхняя очистная головка 6 вращается в противоположную сторону относительно нижней очистной головки 2, но они обе не участвуют в работе по подчистке стенок трубной колонны, однако способствуют уравновешиванию реактивных крутящих моментов, что исключает закручивание тягового органа. При использовании устройства в варианте с жестко закрепленной на валу 1 нижней очистной головкой 2 работа устройства осуществляется аналогичным образом с той лишь разницей, что реактивный момент снимается благодаря наличию подшипникового узла 11.

Использование изобретения позволяет снизить затраты времени на проведение качественной очистки внутренних полостей труб от отложений в скважинах, повышая тем самым производительность этих работ, поскольку подъем устройства производится со скоростью, превышающей скорость восходящего потока жидкости в скважине. При этом повышается надежность работы устройства, т.к. исключаются скручивания тягового органа - проволоки.

Источники информации

1. Патент РФ N 2089719, 1997 г.

2. Свидетельство РФ N 11261, 1999 г. - прототип.

Изобретение относится к нефтегазодобыче предназначено для удаления отложений асфальтенов, смол, парафинов в трубных колоннах добывающих скважин. В устройстве, по крайней мере, одна секция выполнена в виде установленных на валу нижней очистной головки и установленного над ней стабилизатора. Вал связан с узлом присоединения к тяговому органу непосредственно или через груз. Стабилизатор установлен на валу свободно. В нижнем положении стабилизатор через муфту предельного момента взаимодействует с нижней очистной головкой. Секция может иметь еще верхнюю очистную головку. На зубьях головок и выступах стабилизатора имеются лезвия. При спуске устройства головки вращаются в противоположные стороны. Их наклонные зубья срезают отложения. При подъеме устройства нижняя головка, вращаясь в обратную сторону, вращает стабилизатор, и его лезвия подчищают стенки. Повышается надежность работы устройства и производительность. 6 з.п. ф-лы, 7 ил.

| Двигатель внутреннего горения компаунд с охлаждением | 1927 |

|

SU11261A1 |

| ЦЕНТРОБЕЖНАЯ ДЕЗИНТЕГРАЦИОННАЯ МАШИНА | 1994 |

|

RU2087199C1 |

| ЗМЕЙКОВЫЙ АЭРОСТАТ С ЭЛАСТИЧНЫМ ТЯЖЕМ, ПРЕДНАЗНАЧЕННЫМ ДЛЯ ИЗМЕНЕНИЯ ОБЪЕМА ОБОЛОЧКИ, С ПОЛУЖЕСТКОЙ ХВОСТОВОЙ ЧАСТЬЮ И С ЖЕСТКИМ ХВОСТОВЫМ ОПЕРЕНИЕМ | 1926 |

|

SU6407A1 |

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ ТРУБ В НЕФТЕГАЗОДОБЫВАЮЩИХ СКВАЖИНАХ ОТ АСФАЛЬТОСМОЛОПАРАФИНОВЫХ ОТЛОЖЕНИЙ | 1998 |

|

RU2126881C1 |

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ ВНУТРЕННИХ ПОЛОСТЕЙ ТРУБ ОТ ПАРАФИНОВЫХ И ДРУГИХ ОТЛОЖЕНИЙ | 1991 |

|

RU2041341C1 |

| РСТ WO 923171 A1, 06.08.1992 | |||

| US 5372191 А, 13.12.1994 | |||

| US 3608633 А, 28.09.1971 | |||

| Зажим для соединения гибких шлангов | 1968 |

|

SU523236A1 |

Авторы

Даты

2000-09-10—Публикация

2000-03-03—Подача