Изобретение относится к области нефтегазодобычи и предназначено для удаления отложений асфальтенов, смол, парафинов в трубных колоннах добывающих скважин.

В процессе нефтегазодобычи на стенках трубных колонн скважин, по которым движется продукция добывающих скважин, отлагается слой отложений, сужается проходное сечение, вплоть до полного перекрытия, что приводит к существенному снижению объема добываемой продукции.

Известно устройство для очистки труб в нефтегазодобывающих скважинах от асфальтосмолопарафиновых отложений, включающее по крайней мере одну секцию в виде установленных с возможностью свободного вращения на валу по меньшей мере верхней и нижней очистных головок с противоположно направленными рабочими зубьями на наружной поверхности, расположенными под углом α к продольной оси вала, и установленной между очистными головками распорной втулки, и узел присоединения к тяговому органу, выполненный с возможностью соединения с валом непосредственно или через груз [1].

Недостатком известной конструкции является низкая производительность, т. е. большие затраты времени на проведение операции по очистке труб, поскольку конфигурация рабочих зубьев создает большие сопротивления встречному потоку продукции скважины, замедляя тем самым спуск устройства в скважину.

Изобретение направлено на получение технического результата, которым является повышение производительности, т. е. сокращение затрат времени на проведение операции по очистке труб за счет выполнения оптимальной конфигурации рабочих зубьев очистных головок.

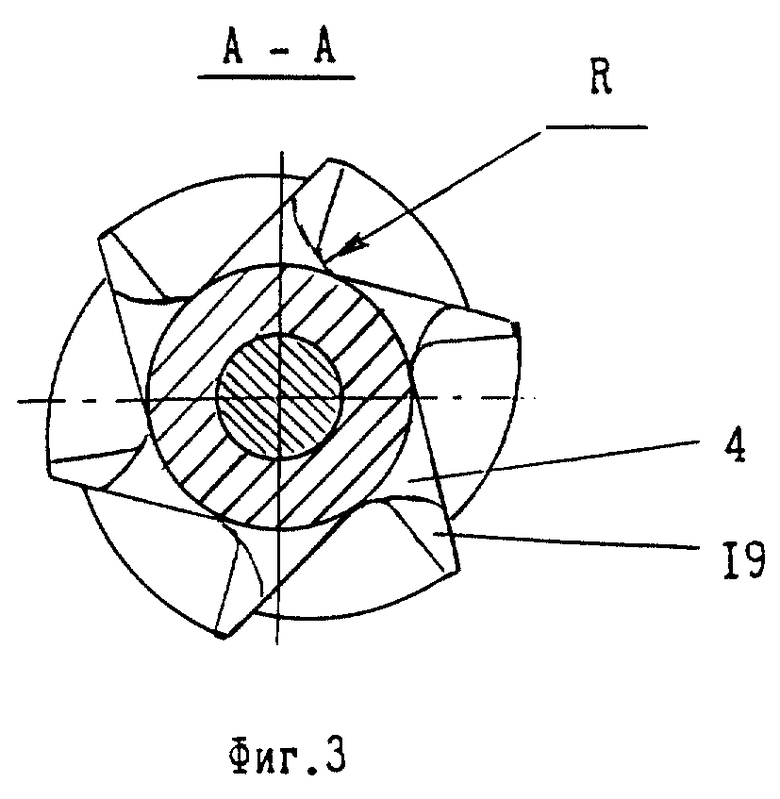

Технический результат достигается тем, что в устройстве для очистки труб в нефтегазодобывающих скважинах от асфальтосмолопарафиновых отложений, включающем по крайней мере одну секцию в виде установленных с возможностью свободного вращения на валу по меньшей мере верхней и нижней очистных головок с противоположно направленными рабочими зубьями на наружной поверхности, расположенными под углом α к продольной оси вала, и установленной между очистными головками распорной втулки, и узел присоединения к тяговому органу, выполненный с возможностью соединения с валом непосредственно или через груз, согласно изобретению противоположно направленные рабочие зубья очистных головок образованы винтовыми канавками углового профиля с радиусом R при вершине угла равным 0,5 - 10 мм, а угол α расположения противоположно направленных рабочих зубьев по отношению к продольной оси вала находится в пределах 0 - 45o.

Способствует достижению технического результата то, что:

- число рабочих зубьев очистных головок составляет от двух до десяти;

- торцы рабочих зубьев в верхней и нижней частях очистных головок имеют угол приострения, образующий лезвие;

- угол α расположения рабочих зубьев нижней и верхней очистных головок по отношению к продольной оси вала находится преимущественно в пределах 10 - 30 градусов;

- очистные головки в верхней и нижней частях имеют угол γ атаки, величина которого находится в пределах 0 - 45 градусов;

- распорная втулка установлена на валу и зафиксирована на нем от осевого смещения.

В частях случаях выполнения устройства:

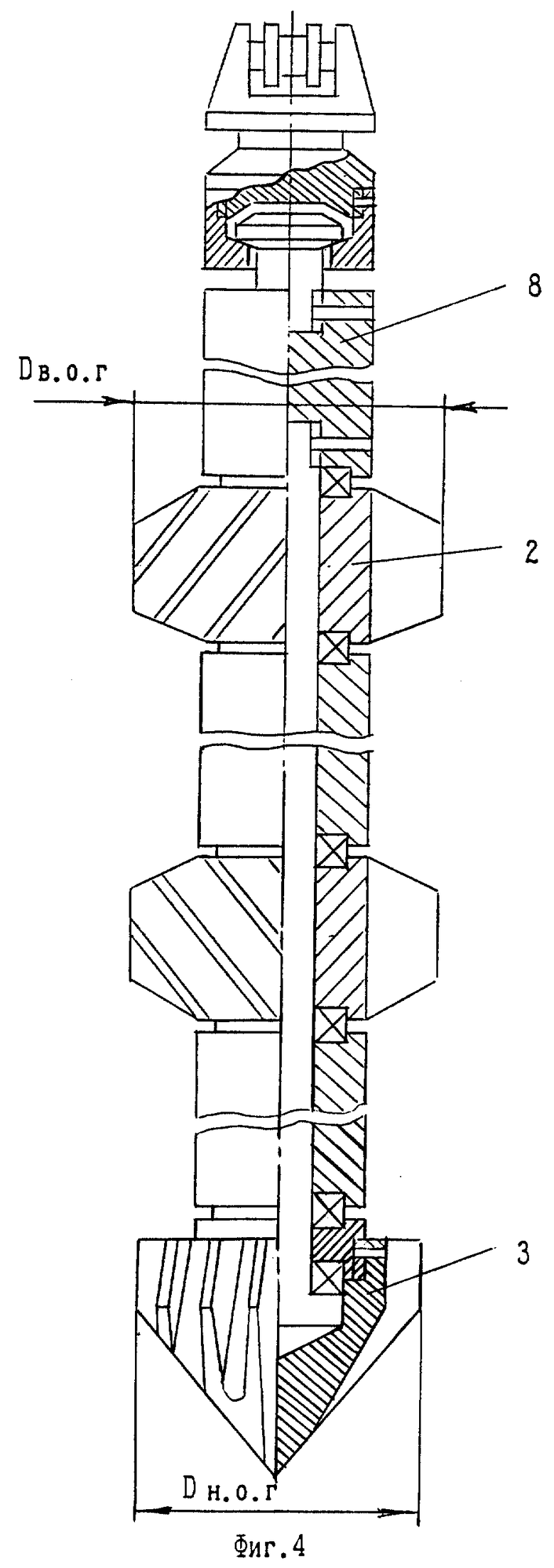

- нижняя очистная головка может иметь цилиндрический и конический участки;

- наружный диаметр Dн.о.г. нижней очистной головки или ее цилиндрического участка может быть меньше наружного диаметра Dв.о.г. верхней очистной головки;

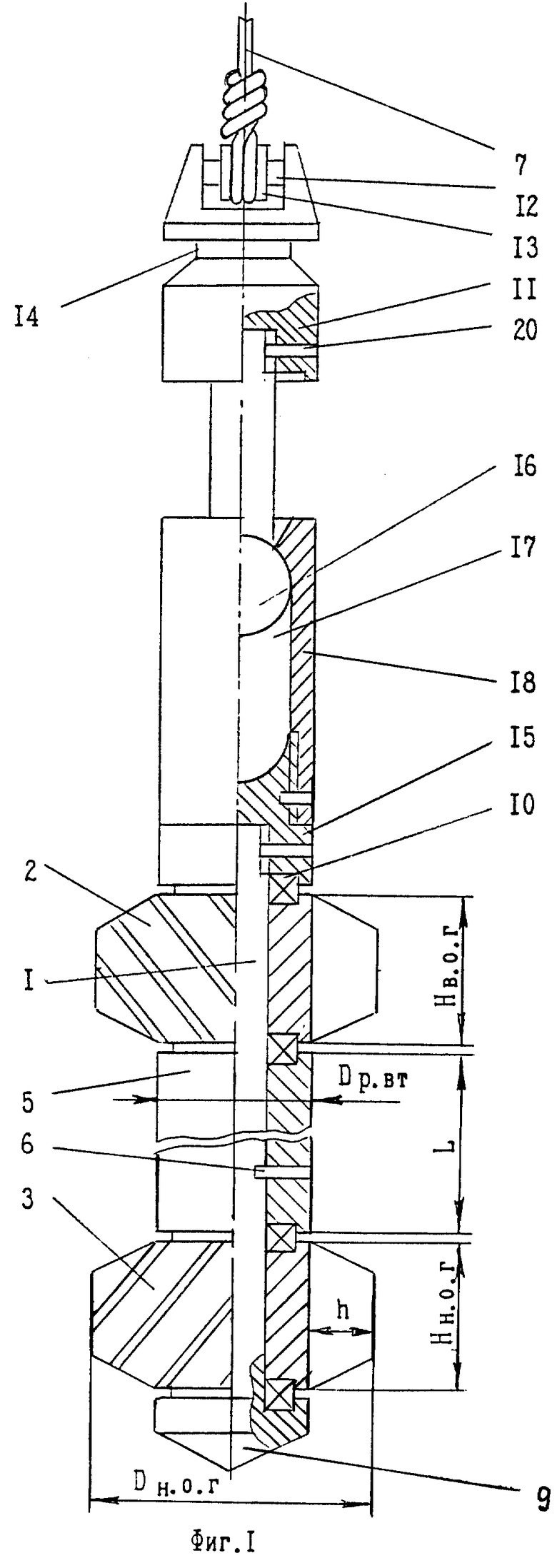

- длина L распорной втулки находится в пределах

L = (0,5 - 20) Hв.о.г.,

где L - длина распорной втулки, мм;

Hв.о.г. - высота верхней очистной головки, мм;

- наружный диаметр Dр.вт. распорной втулки удовлетворяет зависимости

Dр.вт. = Dо.г. - 2h,

где Dр.вт. - наружный диаметр распорной втулки, мм;

Dо.г. - наружный диаметр нижней очистной головки или ее цилиндрического участка (в случае использования головки с цилиндрическим и коническим участками), мм;

h - высота рабочих зубьев нижней очистной головки, мм;

- высота любой очистной головки или цилиндрического участка нижней очистной головки находится в пределах 5 - 300 мм.

В случае использования нижней очистной головки с цилиндрическим и коническим участками угол α у нее может находиться преимущественно в пределах 0 - 10 градусов, а аналогичный угол α у верхней очистной головки преимущественно 10 - 20 градусов или 20 - 30 градусов в зависимости от условий, которые имеют место в конкретной скважине.

Возможен вариант использования устройства, когда, независимо от того имеет нижняя очистная головка цилиндрический и конический участки или нет, угол α у нижней очистной головки находится преимущественно в пределах 10 - 20 градусов, а верхней 20 - 30 градусов соответственно.

Для повышения надежности устройства в работе узел присоединения к тяговому органу - проволоке может быть выполнен в виде установленного в корпусе на оси ролика, охваченного двумя витками упомянутой проволоки, свободный конец которой обвит в несколько витков вокруг нее над роликом, при этом на наружной поверхности корпуса выполнена кольцевая канавка для взаимодействия с ловильным инструментом.

С этой же целью соединение узла присоединения к тяговому органу с валом непосредственно или через груз выполнено с возможностью взаимного ограниченного осевого перемещения и ограниченного изменения угла между их продольными осями.

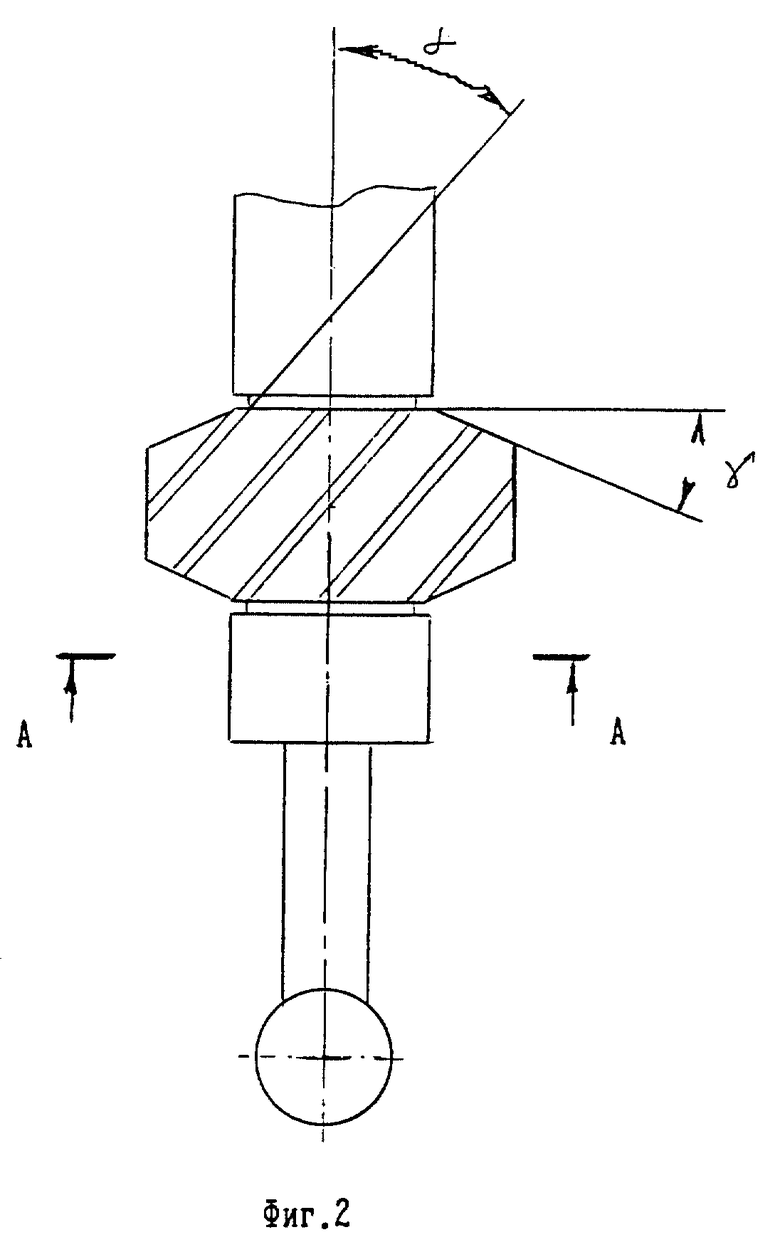

Изобретение поясняется чертежами, на которых на фиг. 1 показан общий вид односекционного устройства с верхней и нижней очистными головками; на фиг. 2 показана нижняя часть дополнительной секции; на фиг. 3 показано сечение A-A на фиг. 2; на фиг. 4 показан вариант использования устройства с нижней очистной головкой, имеющей цилиндрический и конический участки.

Устройство содержит по крайней мере одну секцию в виде установленных с возможностью свободного вращения на валу 1 по меньшей мере верхней и нижней очистных головок 2, 3. На наружной поверхности очистных головок 2, 3 имеются противоположно направленные рабочие зубья 4. Эти зубья 4 расположены под углом α к продольной оси вала 1 и образованы винтовыми канавками углового профиля с радиусом R при вершине угла, равным 0,5 - 10 мм. Угол α во всех случаях находится в пределах 0 - 45o. Между очистными головками 2, 3 установлена распорная втулка 5 и зафиксирована на нем от осевого смещения при помощи одного или двух резьбовых штифтов 6. Узел присоединения к тяговому органу - проволоке 7 выполнен с возможностью соединения с валом 1 непосредственно или через груз 8. Вал 1 в нижней части имеет обтекатель 9. Свободное вращение головок 2, 3 обеспечивается за счет гарантированного зазора между ними и валом 1, а также подшипников 10. Узел присоединения к тяговому органу - проволоке 7 выполнен в виде установленного в корпусе 11 на оси 12 ролика 13, охваченного двумя винтами упомянутой проволоки 7. Свободный конец проволоки 7 обвит в несколько витков вокруг нее над роликом 13. На наружной поверхности корпуса 11 выполнена кольцевая канавка 14 для взаимодействия с ловильным инструментом (не показан), например, в случае отсоединения или обрыва проволоки 7. Корпус 11 может быть соединен непосредственно с валом 1 или через груз 8, последний может быть связан со стабилизатором 15 соединением, обеспечивающим их взаимное ограниченное осевое перемещение и ограниченное изменение угла между их продольными осями. Это соединение может быть выполнено в виде шарового шарнира 16, помещенного в продольную полость 17 гайки 18, навинченной на стабилизатор 15. В верхней части гайки 18 имеется конусная расточка, благодаря которой обеспечивается изменение угла между продольными осями секции и груза 8 или секции и корпуса 11. Такое соединение обеспечивает при необходимости встраивание дополнительной секции. Очистные головки 2, 3 в верхней и нижней частях имеют угол γ атаки, величина которого находится в пределах 0 - 45o. Торцы рабочих зубьев 4 в верхней и нижней частях очистных головок 2, 3 имеют угол приострения, образующий лезвие 19. Число рабочих зубьев 4 очистной головки 2, (3) может быть от двух от десяти. Все резьбовые соединения устройства фиксируются от самопроизвольного развинчивания, например, резьбовыми штифтами 20.

Устройство работает следующим образом. В зависимости от конкретных условий (диаметр труб, вид преимущественных отложений, характер отложений, протяженность отложений, толщина их слоя и т.д.) подбирают диаметры очистных головок 2, 3, их количество. Компонуют устройство, например, для первого спуска с меньшими диаметрами очистных головок 2, 3 и меньшими значениями углов α , при этом нижняя очистная головка 3 может иметь угол α наклона зубьев 4, близкий к 0o. В этом случае очистная головка 3 может практически не вращаться при перемещении устройства, но она будет разрезать отложения, подготавливая их тем самым к более легкому срезанию выше расположенной (ых) очистной (ых) головкой (ами) 2. Устройство вводят в лубрикатор и дальше в очищаемые трубы. Восходящий поток скважинной продукции воздействует на тыльные поверхности рабочих зубьев 4 очистных головок 2, 3 и заставляет их вращаться в противоположные стороны. Происходит срезание отложений. Восходящий поток скважинной продукции выносит срезанные отложения на поверхность.

Благодаря оптимальной конфигурации рабочих зубьев 4 очистных головок 2, 3, многовариантности их конструктивного выполнения и возможности компоновки устройства для тех или иных условий проведения операции по очистки труб существенно повышается надежность устройства в работе, сокращаются затраты времени, повышается производительность.

Источники информации

1. Патент РФ N 2089719 E 21 B 37/02, 1997.

Изобретение относится к области нефтегазодобычи и предназначено для удаления отложений асфальтенов, смол, парафинов в трубных колоннах добывающих скважин. Устройство содержит по крайней мере одну секцию. Секция выполнена в виде установленных на валу с возможностью свободного вращения по меньшей мере верхней и нижней очистных головок. На наружной поверхности головок расположены под углом к продольной оси вала противоположно направленные рабочие зубья. Между головками установлена распорная втулка. Зубья образованы винтовыми канавками углового профиля с радиусом при вершине угла, равным 0,5 - 10 мм. Угол расположения противоположно направленных зубьев по отношению к продольной оси вала находится в пределах 0-45°. Узел присоединения к тяговому органу - проволоке выполнен с возможностью соединения с валом непосредственно или через груз. Повышается надежность в работе, сокращаются затраты времени, повышается производительность. 14 з.п. ф-лы, 4 ил.

L = (0,5 - 20)Нв.о.г,

где L - длина распорной втулки, мм;

Нв.о.г - высота верхней очистной головки, мм.

Dр.вт = Dн.о.г - 2h,

где Dр.вт - наружный диаметр распорной втулки, мм;

Dн.о.г - наружный диаметр нижней очистной головки или ее цилиндрического участка, мм;

h - высота рабочих зубьев нижней очистной головки, мм.

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ ВНУТРЕННИХ ПОЛОСТЕЙ ТРУБ ОТ ПАРАФИНОВЫХ И ДРУГИХ ОТЛОЖЕНИЙ | 1996 |

|

RU2089719C1 |

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ ВНУТРЕННИХ ПОЛОСТЕЙ ТРУБ ОТ ПАРАФИНОВЫХ И ДРУГИХ ОТЛОЖЕНИЙ | 1991 |

|

RU2041341C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЖИДКОГО АЗОТА | 1995 |

|

RU2095705C1 |

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ ПОДЪЕМНЫХ ТРУБ ОТ ПАРАФИНА | 1991 |

|

RU2023868C1 |

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ НАСОСНО-КОМПРЕССОРНЫХ ТРУБ ОТ ПАРАФИНО-ГИДРАТНЫХ ОТЛОЖЕНИЙ | 1992 |

|

RU2010952C1 |

| Автоматический огнетушитель | 0 |

|

SU92A1 |

| US 5372191 A, 13.12.1994 | |||

| US 3608633 A, 28.09.1971 | |||

| Зажим для соединения гибких шлангов | 1968 |

|

SU523236A1 |

Авторы

Даты

2000-03-27—Публикация

1999-09-14—Подача