Изобретение относится к системе для добычи текучей среды, преимущественно нефти и воды, из глубоких подземных месторождений, обеспечивающей достижение высоких темпов выкачивания текучих сред из месторождений, залегающих на глубине 1000 футов (304,8 м) под поверхностью.

Настоящее изобретение предназначено исключительно для добычи нефти из подземных месторождений, главным образом тех, чья глубина залегания больше 1000 футов (304,8 м). В отличие от установок, используемых для добычи менее вязких текучих сред, например воды, для добычи нефти из относительно глубоких месторождений требуется значительно меньший диаметр обсадной колонны.

К примеру, в водяных насосных установках, благодаря использованию обсадной колонны диаметром 12 дюймов и больше, есть практическая возможность использовать высокооборотные насосы, которые имеют больший диаметр. Кроме того, поскольку подобные скважины относительно неглубоки, такие насосы легко приводить в движение с помощью наземного источника энергии. Причина в том, что ведущий вал, передающий усилие высокооборотному насосу, соответственно короче и необходимое количество подшипниковых опор не превышает разумных пределов. Очевидно, чем длиннее ведущий вал, тем больше необходимо подшипниковых опор, что приводит к увеличению расходов на установку и обслуживание.

Еще одно заметное различие между нефтяными и водяными скважинами состоит в том, что в нефтяных месторождениях неизбежно присутствует природный газ, который отсутствует в водных месторождениях. В нефтяных скважинах с этим справляются при помощи трубопровода, расположенного внутри обсадной колонны, который служит для снижения давления газов и их удаления. Принимая во внимание то, что обсадные колонны нефтяных скважин отличаются сравнительно малым диаметром, сельскохозяйственные и иные водяные насосные установки, имеющие 12 и более дюймов в диаметре, было бы чрезвычайно трудно использовать применительно к добыче нефти.

Механический подъем нефти из подземных месторождений является общепринятым, и более того, единственным средством удовлетворения мировой потребности в энергии углеводородов. Аппаратуру для решения этой важной задачи можно отнести к одному из пяти основных направлений или категорий: тяговое накачивание, газовый подъем, гидравлическое накачивание, электропогружное накачивание и поточно-камерное накачивание. Каждый тип имеет свои сильные и слабые стороны.

Тяговая насосная установка, самый распространенный тип оборудования для искусственного подъема, состоит из поршневого насоса, расположенного на глубине, где он погружен в месторождение через скважину. Принцип ее работы заключается в том, что глубинный насос приводится в движение колонной соединительных элементов в виде тяг, отходящей от него к наземному качающему агрегату. Эта система надежна, проста в обслуживании и хороша для большинства скважин. Однако она не слишком пригодна в применении к глубоким, загазованным и абразивным текучим средам, т.е. когда в месторождении присутствуют частицы песка, соли и т.п., а также имеет ограничения по скорости и глубине погружения, обусловленные предельным значением напряжения, которое может выдержать колонна соединительных элементов.

Еще одна проблема с подобными системами становится очевидной, когда колонна соединительных элементов ломается, что случается достаточно часто. Хотя, чтобы вынуть насос из нижней части скважины, отремонтировать или заменить колонну, а затем вернуть насос на прежнюю глубину, требуется много времени и сил, эксплуатационники регулярно этим занимаются, потому что другого выбора у них нет. Конечно, чем глубже скважина, тем длиннее колонна и тем больше на нее нагрузка, в то время, как она совершает возвратно-поступательное движение, чтобы приводить в движение насос. Неудивительно, что частота отказов таких длинных колонн значительно выше.

Существует и другая широко используемая система добычи текучей среды, которую принято называть газовым подъемом. Вдувание газа под высоким давлением в текучую среду, заполняющую трубу на глубине, приводит к облегчению столба текучей среды, в результате чего она вытекает на поверхность. Газоподъемные системы хорошо работают в применении к средним продуктивностям и средним глубинам. Они нечувствительны к загазованным и абразивным текучим средам, поскольку механически простое и недорогое оборудование обеспечивает их высокую надежность. Газовый подъем требует источника газа, он имеет низкую энергетическую эффективность, необходимость компрессии приводит к трудностям в запуске и управлении, а также система имеет ограниченные возможности в применении к низким продуктивностям.

В настоящее время для выработки глубоких скважин низкой и средней продуктивности предпочитают использовать систему, именуемую просто гидравлическим накачиванием. В типичном исполнении она состоит из глубинного поршневого насоса, который подключен к глубинному поршневому двигателю. Запуск двигателя осуществляется посредством гидравлической жидкости, впрыскиваемой под давлением через колонну труб, проходящую вниз к насосно-двигательному агрегату. Возвратно-поступательное движение двигателя приводит в движение насос, который поднимает жидкость из месторождения на поверхность.

Недостаток гидравлического накачивания состоит в том, что гидравлические насосы сложны в установке и управлении, плохо работают с абразивными и загазованными текучими средами. Для их работы требуются наземные насосы высокого давления, накопительное и очистительное оборудование для гидравлической текучей среды (обычно сырой нефти) и, по меньшей мере, две колонны труб.

Гидравлические струйные насосы используют то же самое наземное оборудование, и им требуются такие же трубы, как и вышеупомянутым гидравлическим насосным системам, но вместо насосно-двигательного агрегата там установлен струйный агрегат Вентури, который использует принцип Бернулли для того, чтобы, "подсасывать" добываемую текучую среду в струю гидравлической текучей среды, подаваемой через инжектор. Затем смесь гидравлической и добываемой текучей нефти вытекает на поверхность. Гидравлические струйные насосы хорошо работают с загазованными текучими средами, но имеют ограниченную глубину погружения и низкую энергетическую эффективность.

Более современный подход к разработке подземных месторождений стал доступен с началом коммерческого использования поточно-камерного насоса.

Поточно-камерный насос (ПКН) состоит из глубинного насоса Мойно, приводимого в движение посредством колонны соединительных элементов, приводимой во вращение наземным двигателем. ПКН хорошо приспособлены к добыче вязких, абразивных текучих сред. Наземное и глубинное оборудование просто и надежно, имеет высокую энергетическую эффективность. Поточно-камерные насосы удовлетворительно работают с газом, но система имеет ограничение по глубине и скорости и, если объем текучей среды, поступающей в насос, оказывается меньше, чем он способен поднять, происходит механическая поломка системы, и скважина становится "безнасосной".

Вышеприведенное описание имеет целью обеспечить практическое представление о разнообразии промышленных систем, которые использовались и продолжают использоваться в нефтедобывающих странах. Данное изобретение, однако, более специфично по своей сути, и потому предшествующий уровень техники более специфичен.

К примеру, в применении к высоким и очень высоким продуктивностям, т.е. свыше 1000 баррелей в день, в настоящее время существует только один общепринятый метод для большинства выработок - это электропогружное накачивание (ЭПН). Система ЭПН представляет собой многоступенчатый глубинный центробежный насос, непосредственно приводимый в движение глубинным электродвигателем.

Электрическая энергия подается к электродвигателю с поверхности по бронированному кабелю, прикрепленному хомутами к трубе. ЭПН работают в очень широком диапазоне интенсивностей и глубин накачивания, требуют минимального наземного оборудования (если есть возможность подключения к централизованному источнику энергии) и достаточно энергетически эффективны. Они не слишком хорошо работают с загазованными и абразивными текучими средами и достаточно нечувствительны к изменению скоростных возможностей установленного агрегата. Если на участке, где находится скважина, нет электроэнергии, требуется электрогенератор, приводимый в движение газовым или дизельным двигателем.

С другой стороны, для ЭПН характерно то, что они дорого стоят, сложны в обслуживании и эксплуатации, и при постоянных колебаниях цен на сырую нефть любая система, которая может быть рентабельной, приобретает огромную ценность. Главная причина высокой стоимости эксплуатации ЭПН заключается в погружном электродвигателе. Двигатель, который должен работать в горячей, солевой водной среде на высоких скоростях и под высоким напряжением, не может быть обычным двигателем, и потому его приобретение и ремонт весьма дороги. Кроме того, ЭПН весьма чувствительны к перепадам напряжения, не допускают переборов питания, имеют строгие температурные ограничения и являются слабым звеном этой, в остальных отношениях отличной, высокообъемной добывающей системы.

Если среда скважины содержит песок, абразив или коррозионные соли, трение в насосе существенно возрастает, и, соответственно, возрастает нагрузка на насос. Если в области скважины образуется скопление газа, что не является необычным для глубоких скважин, насосы и, в частности, насосы с положительным смещением, которые обыкновенно применяются, становятся совершенно неэффективными, и пропорционально этому растут расходы по их использованию.

Редукторная центробежная насосная система (РЦНС) сочетает в себе высокую подъемную способность ЭПН и простоту привода поточно-камерной насосной системы. В целом система состоит из электродвигателя и редуктора, находящихся на поверхности, который вращает колонну соединительных элементов, соединенную с агрегатом, состоящим из повышающего редуктора и погружного глубинного насоса. Необходимость наземного редуктора диктуется предельной частотой стабильного вращения колонны штанг. Практика работы с поточно-камерными насосами говорит о том, что частота вращения колонны соединительных элементов порядка 500 об/мин, это практически та максимальная частота, которую можно надежно поддерживать. Редуктор увеличивает входную частоту вращения колонны соединительных элементов с примерно 500 об/мин до 3000-3500 об/мин, необходимых для работы погружного насоса, который прикреплен к нижнему, выходному концу редуктора. Подлежащая добыче текучая среда поступает во входное отверстие центробежного насоса, течет вверх через ступени насоса и далее по трубе, обтекая редуктор, поступает на поверхность.

РЦНС в принципе подобна обычным сельскохозяйственным погружным насосам, которые также приводятся в движение наземным двигателем, вращающим вал, проходящий вниз к многоступенчатому глубинному насосу. В сельском хозяйстве глубинный редуктор не используется, поскольку двигатель, вал и насос вращаются с частотой порядка 1600 об/мин. Столь высокая частота вращения агрегата становится возможной благодаря наличию внутри колонны труб стабилизирующих подшипников, расположенных с интервалом в 10 футов, что практически невозможно для значительно более глубоких нефтяных скважин.

Вращаясь с частотой, не превышающей 1600 об/мин, сельскохозяйственный насос способен развивать достаточный напор на ступень, чтобы поднимать воду на несколько сотен футов, благодаря использованию насоса большого диаметра, что возможно из-за большого диаметра водяных скважин (напор или давление, развиваемое на каждой ступени, пропорционально диаметру ротора насоса). Поскольку для нефтяных скважин обычное значение внутреннего диаметра составляет от 6 до 8 дюймов, и нефтяные скважины обычно гораздо глубже водяных, для ЭПН обычное значение частоты вращения находится в диапазоне 3000-3500 об/мин для создания достаточного напора на ступень, чтобы свести количество ступеней к осуществимой цифре (напор на ступень также пропорционален квадрату частоты вращения). Даже на столь высоких оборотах ЭПН зачастую имеют более 200 ступеней, чтобы осуществлять подъем текучей среды с глубины в несколько тысяч футов.

Существует небольшое количество запатентованных и множество не запатентованных устройств в области создания высокопроизводительных насосных систем для глубоких скважин. Самым распространенным подходом до сих пор является использование глубинного насоса с положительным смещением, приводимого в движение колонной соединительных элементов, чье вращательное или возвратно-поступательное движение обеспечивается за счет наземного источника энергии.

Патент Ортиза N 3891031 относится к глубоким скважинам и уплотнению в обсадной колонне, которое позволило бы этой колонне стать частью добывающей системы.

Патент Джастиса N 4291588 предлагает систему для истощенных скважин, имеющих буровой диаметр порядка 4 дюймов. Этот специальный патент относится к понижающему редуктору, расположенному между электродвигателем и насосом с положительным смещением. Предполагается, что остальные составные части основной заявки относятся к системе в целом.

Патент Гаррисона N 4108023 относится к понижающему редуктору для использования в буровой установке, где буровой шлам способен обтекать редуктор, чтобы смазывать бур, не попадая в саму систему.

Патент Уэбера N 5209294 относится к поточно-камерному насосу. Такие насосы, однако, работают на скоростях от 300 до 1200 об/мин и их производительность не оптимальна в применении к глубоким скважинам. Подобный насос показан в патенте Камерона N 5,275,238, хотя по сути своей этот патент предназначен для иных устройств, чем насос сам по себе.

Установлено также наличие некоторых высокопродуктивных применений в области сельского хозяйства, развивающих скорость от 1200 до 1600 об/мин, и по обыкновению укомплектованных турбонасосом. Однако эти системы требуют, чтобы приводной вал, идущий к насосу, был заделан в подшипники, установленные между обсадной колонной и приводным валом, чтобы предотвратить повреждение приводного вала во время работы.

В авторском свидетельстве СССР N 80773, кл. F 04 D 13/10 от 16.07.1959 раскрыта система для добычи текучей среды, преимущественно для добычи нефти и воды из глубоких подземных месторождений, содержащая обсадную колонну, проходящую с поверхности над месторождением к самому месторождению, высокопроизводительный центробежный насос, погруженный в указанное месторождение и расположенный в обсадной колонне, источник энергии, создающий вращательное движение, размещенный на поверхности над месторождением, средство передачи энергии, размещенное в обсадной колонне и включающее повышающий редуктор, присоединенный к насосу для передачи ему вращательного движения и имеющий корпус и колонну соединительных элементов, обеспечивающих соединение источника энергии с редуктором для сообщения ему вращательного движения, причем насос представляет собой высокопроизводительный центробежный насос.

Эта система не обеспечивает достаточно эффективной добычи текучей среды при использовании центробежного насоса, имеющего скорость вращения 3000-3500 об/мин.

Техническим результатом настоящего изобретения является создание высокоэффективной надежной системы для добычи текучей среды, позволяющей использовать высокопроизводительные насосы, такие как многоступенчатый центробежный насос, при разработке глубоких подземных месторождений, увеличить добычу текучей среды без значительного увеличения затрат и обеспечить высокий объем и низкие потребности в обслуживании.

Этот технический результат достигается тем, что в системе для добычи текучей среды, преимущественно для добычи нефти и воды из глубоких подземных месторождений, содержащей обсадную колонну, проходящую с поверхности над месторождением к самому месторождению, высокопроизводительный центробежный насос, погруженный в указанное месторождение и расположенный в обсадной колонне, источник энергии, создающий вращательное движение, размещенный на поверхности над месторождением, средство передачи энергии, размещенное в обсадной колонне и включающее повышающий редуктор, присоединенный к насосу для передачи ему вращательного движения и имеющий корпус и колонну соединительных элементов, обеспечивающую соединение источника энергии с редуктором для сообщения ему вращательного движения, согласно изобретению корпус редуктора расположен внутри обсадной колонны между насосом и источником энергии.

Редуктор может состоять из большого зубчатого колеса и малого зубчатого колеса, зацепленного с большим зубчатым колесом, при этом большое и малое зубчатые колеса вместе образуют зубчатую пару, установленную на подшипниках в корпусе.

Редуктор может быть выполнен в виде планетарного редуктора, установленного на подшипниках в корпусе.

Целесообразно, чтобы система была снабжена трубчатым элементом, внутри которого расположена колонна соединительных элементов, и подшипниками, установленными между колонной соединительных элементов и трубчатым элементом для обеспечения подшипниковой опоры колонны соединительных элементов.

Возможно, чтобы корпус редуктора и насос были соединены между собой.

Желательно, чтобы насос был выполнен с возможностью работы на оптимальной скорости вращения свыше 3000 об/мин.

Система может быть выполнена обеспечивающей добычу текучей среды из подземного месторождения, залегающего на глубине более 1000 футов (более 304,8 м).

Ниже приводится более подробное описание изобретения со ссылками на чертежи.

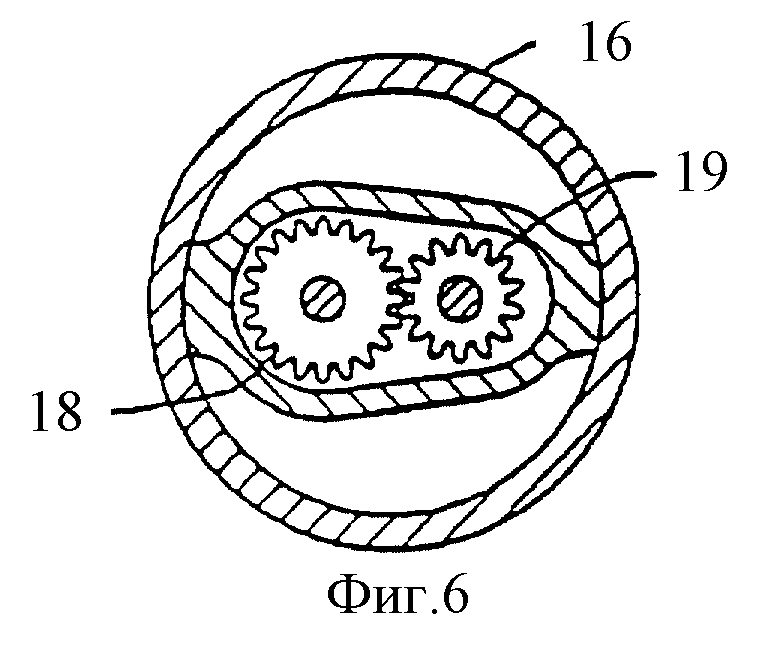

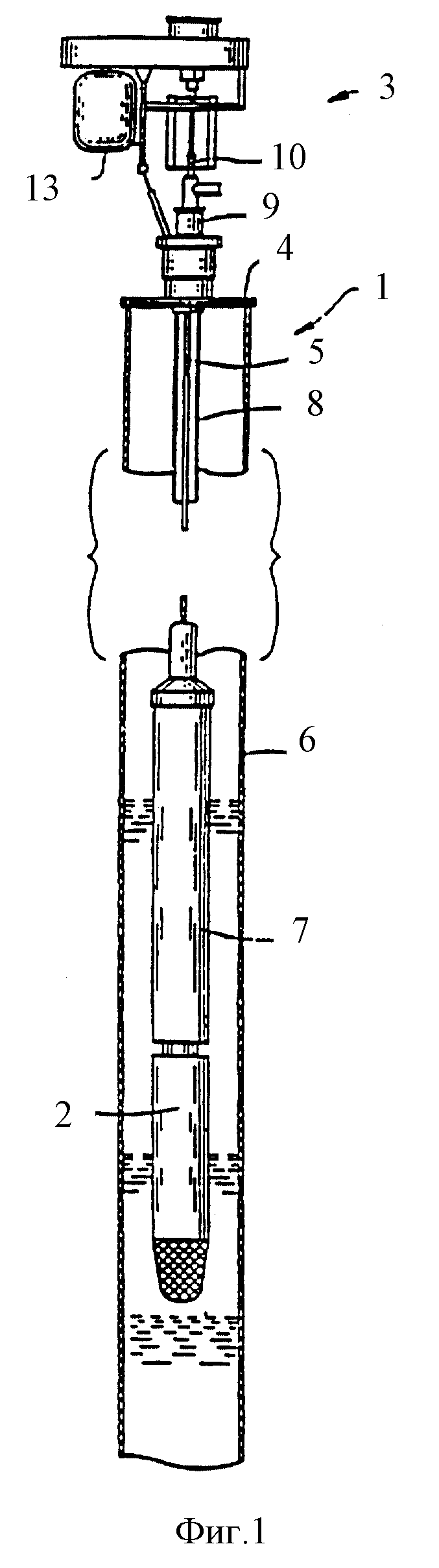

Фиг. 1 представляет вид с частичным разрезом системы для добычи текучей среды из глубоких подземных месторождений, согласно настоящему изобретению, расположенной в скважине;

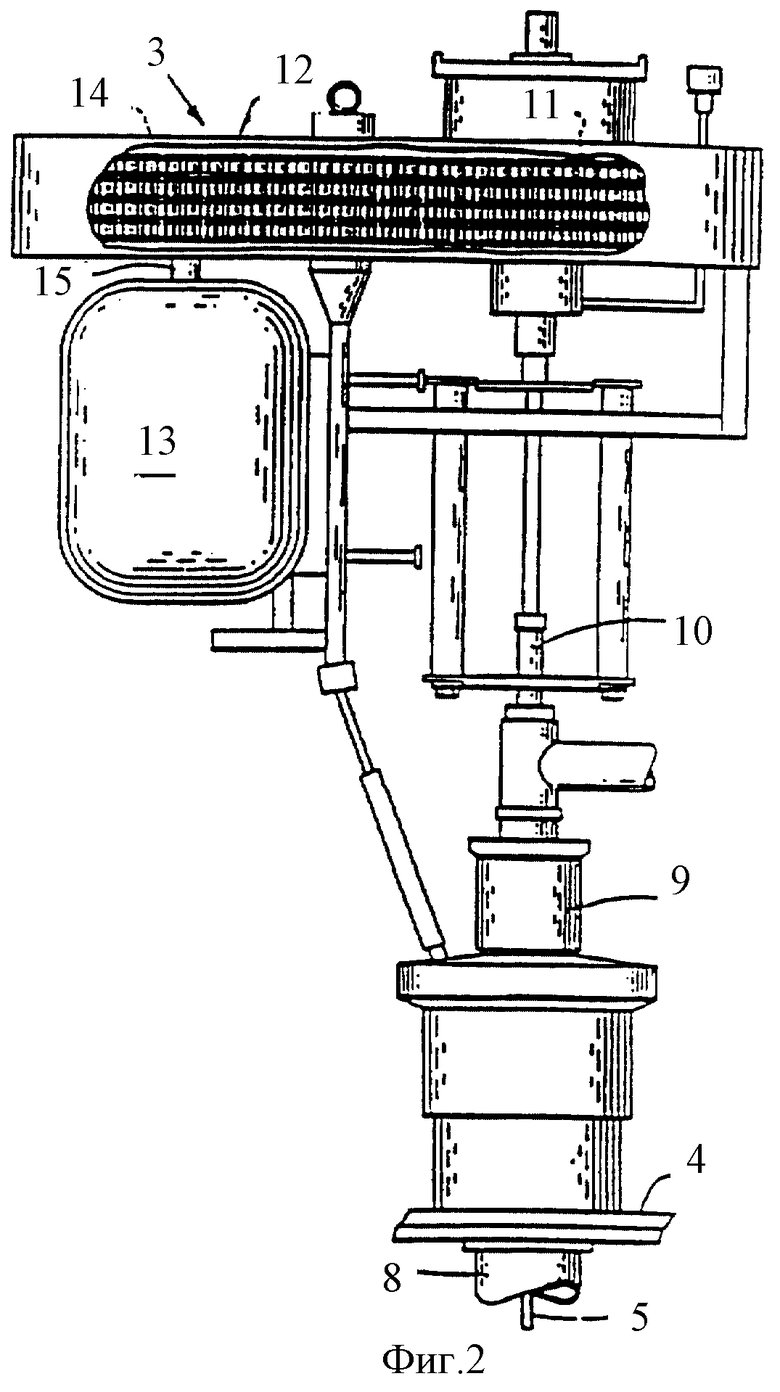

фиг. 2 представляет вид сбоку источника энергии, установленного в устье скважины для вращения колонны соединительных элементов;

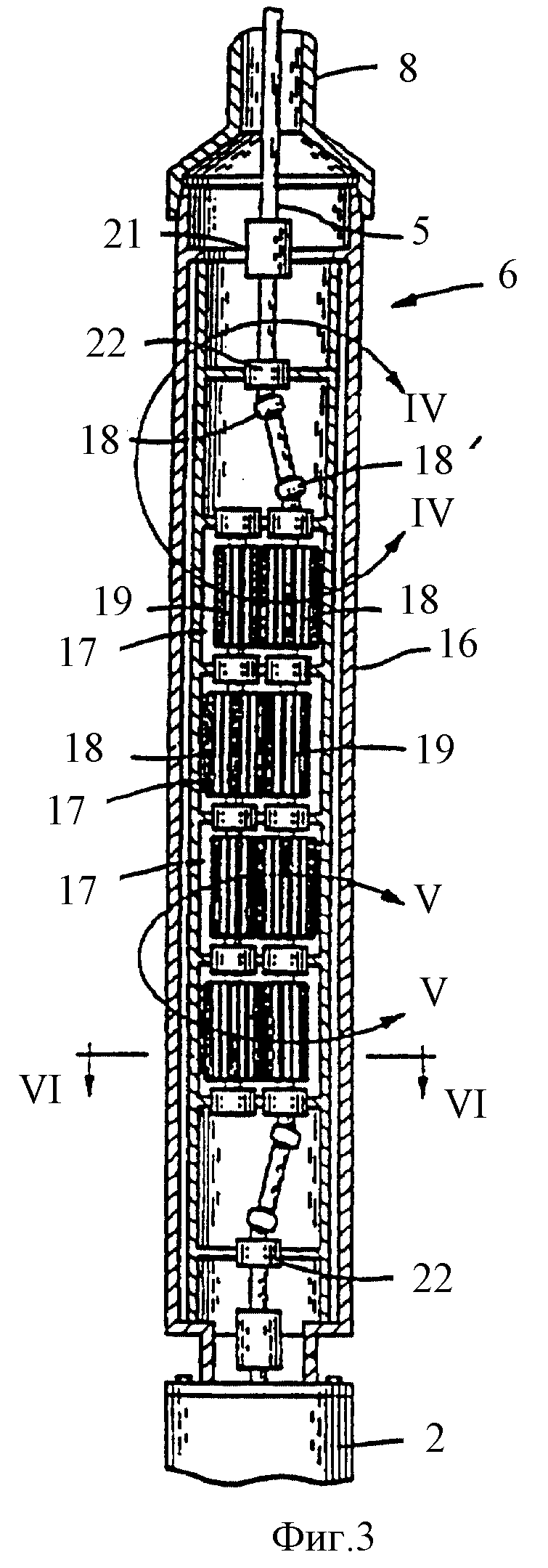

фиг. 3 - редуктор, который может быть использован в системе согласно настоящему изобретению;

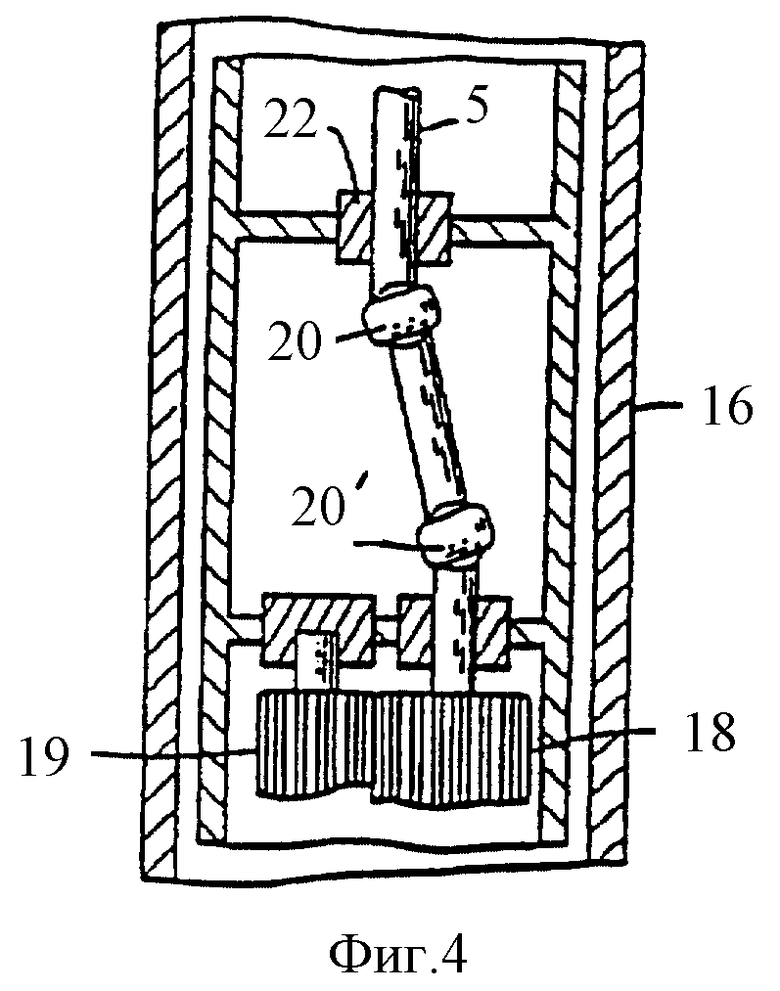

фиг. 4 - вид в разрезе части IV-IV на фиг. 3;

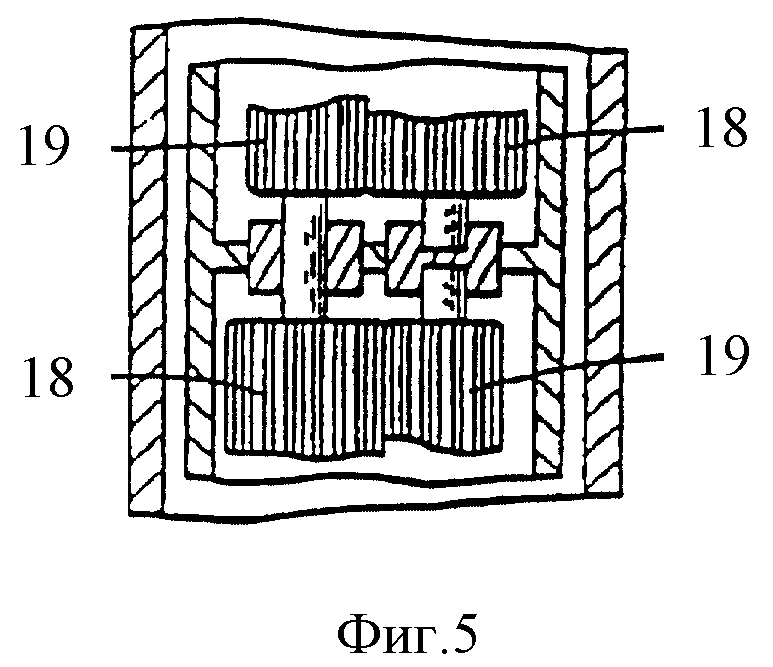

фиг. 5 - вид в разрезе части V-V на фиг. 3;

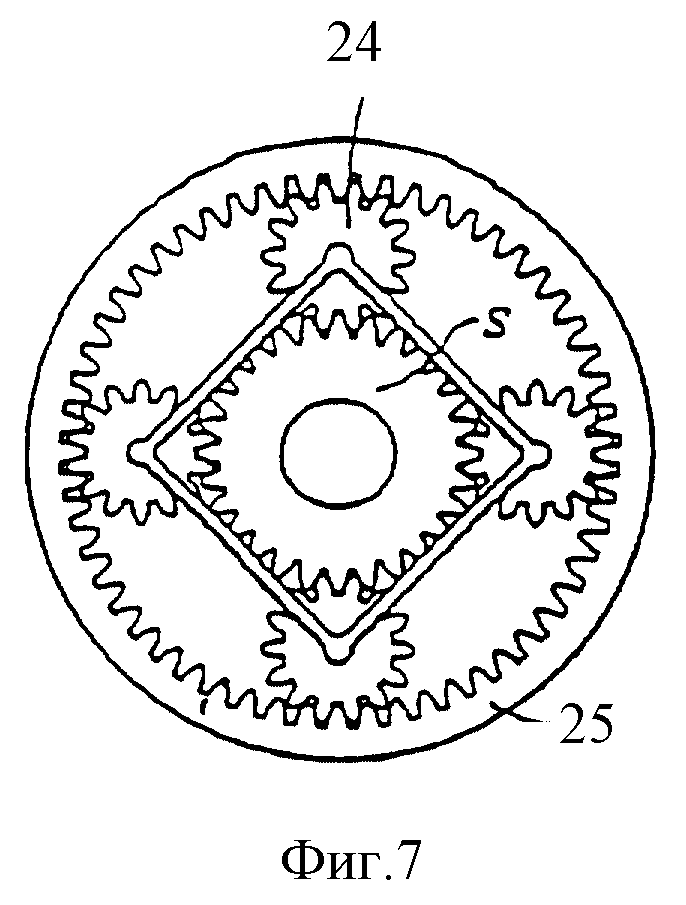

фиг. 6 - сечение редуктора по линии VI-VI на фиг. 3;

фиг. 7 - поперечное сечение фиг. 6 при замене зубчатой пары, изображенной на фиг. 6, на планетарный редуктор.

На фиг. 1 показана высокопроизводительная насосная система 10 для добычи текучей среды из глубоких подземных месторождений, сконструированная в соответствии с настоящим изобретением.

Система 1 собрана из нескольких частей, включая высокопроизводительный центробежный насос 2. Согласно изобретению в качестве насоса 2 выбран именно многоступенчатый насос, из-за его способности выкачивать относительно большой объем текучей среды под значительным напором, который обычно имеет место в условиях глубокой скважины.

Преимущество использования многоступенчатого центробежного насоса или любой другой подобной конструкции состоит в том, что он является высокопродуктивным откачивающим устройством. Однако, чтобы выкачивать столько, сколько может устройство, современным насосам такого типа требуется рабочая скорость до 3500 оборотов в минуту, тогда как наземный источник 3 энергии способен эффективно работать при 500 об/мин.

Чтобы передавать насосу 2 такое приводное усилие, которое необходимо для его эффективной работы, в скважину опускают высокоскоростной электродвигатель, соединенный с насосом или находящийся в непосредственной близости от него, и подают электроэнергию к двигателю источника, находящегося на поверхности.

Для такой конструкции характерна непомерно высокая первоначальная цена и соответственно высокая стоимость обслуживания, что никак не сочетается с колебаниями рынка и сводит на нет ту выгоду, что приносит использование высокопроизводительных насосов.

Недостатки систем, подобных вышеупомянутым электропогружным насосным системам, привели к необходимости поиска путей использования высокопроизводительных насосов в глубоких скважинах и к созданию настоящего изобретения, которое предполагает использование сравнительно недорогого и весьма доступного, простого в обслуживании наземного источника 3 энергии общеизвестной конструкции, который устанавливается в устье 4 скважины. Наземный источник 3 энергии необходим, чтобы вращать колонну 5 соединительных элементов, проходящую вниз по обсадной колонне 6, где в конце соединяется с одним из повышающих редукторов 7, который служит для приведения в действие насоса 2.

Колонна 5 соединительных элементов заключена в трубчатый элемент 8 по причинам, изложенным ниже.

При приведении в действие насоса 2 с поверхности для достижения требуемых скоростей возникают новые проблемы. В частности, крутящий момент, приложенный к колонне 5 соединительных элементов, которая обычно выполнена в виде последовательности секций, представляющих собой либо твердые стержни, либо трубки, скрепленные друг с другом, например, посредством сварки или другим общеизвестным способом, приводит к возникновению разрушающих сил, способных быстро привести в негодность такую колонну, когда обороты превышают 1000 об/мин.

В обычном случае элементы колонны 5 не являются динамически сбалансированными, и вращение с относительно высокой скоростью неизбежно вызывает вибрацию. Амплитуда вибрации может легко достичь той величины, при которой детали колонны 5, расположенной внутри обсадной колонны 6, приходят в соприкосновение с элементами обсадной колонны 6, что грозит разрушением обеих конструкций. Более того, крутящий момент, приложенный к колонне 5 соединительных элементов, возрастает с увеличением ее длины, в результате чего возникает опасность торсионного излома.

Настоящее изобретение разрешает эту дилемму, используя редуктор 7, расположенный между источником 3 энергии и насосом 2. Редуктор 7 предпочтительно устанавливают в непосредственной близости к насосу 2, его даже можно прикрепить к корпусу насоса 2, чтобы колонна 5 соединительных элементов была минимально подвержена воздействию вращения, сообщаемого ей источником энергии 3, и обеспечивала бы увеличение оборотов в отношении 1:3 и выше.

Во избежание опасности повреждения колонны 5 соединительных элементов источник 3 энергии, как показано на фиг. 2, использует электродвигатель, который может вращаться с любой скоростью, достаточной для передачи усилия, необходимого, чтобы вращать колонну 5. Источник 3 энергии снижает обороты двигателя (обычно 1600 об/мин) до той величины, при которой возможно устойчивое вращение колонны 5 соединительных элементов, около 500 об/мин.

Как показано, конец 10 колонны 5 соединительных элементов проходит вверх через корпус 9 сальника и выступает над ним. Шкив 11 закреплен на конце 10 колонны 5 и связан ремнями 12 с электродвигателем 13, также имеющим шкив 14, установленный на его ведущем валу 15. Хотя для этой цели может служить и редукторный привод, использование ремней приводит к определенному демпфирующему эффекту, что дает возможность продлить срок службы системы.

Шкивы 11 и 14 имеют такие размеры, чтобы осуществлять уменьшение скорости, для этого эффективный диаметр шкива 11 выполняется больше диаметра шкива 14. В данном случае редукция 2.5 к 1 выполнена затем, чтобы колонну 5 соединительных элементов можно было вращать с безопасной скоростью порядка 500 об/мин.

Для достижения максимальной эффективности насоса, погруженного в скважину, редуктор 7 должен увеличить скорость колонны 5 в несколько раз. Чтобы добиться этого, как показано на фиг. 3-6, используется повышающий редуктор, которым может служить зубчатая пара, изображенная на фиг. 3.

Редуктор 7 включает в себя корпус 16, который прикреплен к трубчатому элементу 8 и неподвижно подвешен на нем внутри скважины. Таким образом, корпус 16 является упругим элементом, от которого могут отталкиваться рабочие элементы внутри корпуса 16. Точнее, используется несколько трубчатых пар 17. Каждая зубчатая пара 17 состоит из большого зубчатого колеса 18 и зацепленного с ним малого зубчатого колеса 19. Зубчатое колесо 18 приводится в движение посредством одного или нескольких шарниров 20 постоянной скорости общеизвестной конструкции, чтобы обеспечить плавную и равномерную передачу энергии от колонны 5 соединительных элементов. Целостность системы в дальнейшем усиливается за счет муфты 21 безопасности, установленной на колонне 5 соединительных элементов прямо над редуктором, и подшипника 22, расположенного прямо под муфтой 21 безопасности. Такая конструкция обеспечивает правильную центровку редуктора и подавляет последствия дисбаланса в колонне 5 соединительных элементов, который мог бы способствовать вибрации.

Хотя на чертежах показан редуктор, выполненный в виде зубчатой пары 17, планетарный редуктор, показанный на фиг. 7, с тем же успехом может быть применен в данном изобретении. Такой редуктор мог бы устранить необходимость использования шарниров 20 постоянной скорости. В этом случае солнечное (центральное) зубчатое колесо 23 приводится в движение серией планетарных колес 24 и кольцевым зубчатым колесом 25. Согласно основной идее настоящего изобретения кольцевое зубчатое колесо 25 должно быть неподвижным, а планетарные колеса 24 должны вращаться и вращать солнечное колесо 23, чтобы увеличить обороты до величины, необходимой для оптимального выхода насоса.

| название | год | авторы | номер документа |

|---|---|---|---|

| УЛУЧШЕННАЯ СКВАЖИННАЯ СИСТЕМА ПОДАЧИ | 2010 |

|

RU2515585C2 |

| СПОСОБ ИСКУССТВЕННОГО ПОДЪЕМА | 2017 |

|

RU2728065C2 |

| СПОСОБ, УСТРОЙСТВО И МАГНИТ ДЛЯ МАГНИТНОЙ ОБРАБОТКИ ТЕКУЧИХ СРЕД | 2008 |

|

RU2447262C2 |

| СИСТЕМА ВИНТОВОГО НАСОСА С ГИДРОМУФТОЙ | 2014 |

|

RU2673477C2 |

| ПОГРУЖНОЙ НАСОС С ПАРОВЫМ ПРИВОДОМ | 2018 |

|

RU2723818C1 |

| УСТРОЙСТВО И СИСТЕМА (ВАРИАНТЫ) ДЛЯ УВЕЛИЧЕНИЯ ДОБЫЧИ ЖИДКОСТИ ИЗ ПОДЗЕМНЫХ ПЛАСТОВ | 1997 |

|

RU2196892C2 |

| СИСТЕМА И СПОСОБ УПРАВЛЕНИЯ СТАНКОМ-КАЧАЛКОЙ | 1997 |

|

RU2165035C2 |

| УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ ХАРАКТЕРИСТИК ПЛАСТА (ВАРИАНТЫ) | 2005 |

|

RU2378511C2 |

| СИСТЕМА НАСОСНО-КОМПРЕССОРНОЙ ДОБЫЧИ УГЛЕВОДОРОДОВ СО СМОНТИРОВАННЫМ НА ОСНОВАНИИ ВИНТОВЫМ ДВИГАТЕЛЕМ | 2013 |

|

RU2679775C9 |

| СИСТЕМА НАСОСА С НЕПОСРЕДСТВЕННЫМ ПРИВОДОМ | 2010 |

|

RU2554380C2 |

Система для добычи текучей среды, преимущественно для добычи нефти и воды из глубоких подземных месторождений, состоит из высокопродуктивного насоса, такого как высокопродуктивный центробежный насос, погруженный в месторождение, обсадной колонны, проходящей к месторождению от поверхности, источника энергии, создающего вращательное движение, и повышающего редуктора, который соединяет источник энергии и насос внутри обсадной колонны. Редуктор включает в себя зубчатую пару и колонну соединительных элементов, которая соединяет между собой источник энергии и редуктор для сообщения вращательного движения редуктору. Насос присоединен к редуктору для сообщения высокоскоростной энергии вращения насосу. Использование изобретения позволяет увеличить добычу текучей среды без значительного увеличения затрат, обеспечить высокий объем добычи и низкие потребности в обслуживании. 6 з.п. ф-лы, 7 ил.

| Механический привод к глубокому центробежному насосу | 1948 |

|

SU80773A1 |

| Погружной электроцентробежный насос | 1980 |

|

SU885621A1 |

| Погружной электроцентробежный насос | 1983 |

|

SU1236181A1 |

| Устройство для проведения спиц | 1989 |

|

SU1653751A1 |

| DE 3841409 А, 19.10.1989 | |||

| Устройство для магнитной записи и воспроизведения информации | 1983 |

|

SU1094051A1 |

Авторы

Даты

2000-09-20—Публикация

1996-07-01—Подача