Изобретение относится к области струйной техники, преимущественно к вакуумным жидкостно-газовым струйным аппаратам.

Известно использование в качестве рабочей жидкости жидкостно-газового эжектора смеси воды и поверхностно-активных веществ (см., например, SU 1603079, F 04 F 5/00, 30.10.90).

Данная рабочая жидкость позволяет повысить устойчивость работы жидкостно-газового эжектора. Однако при использовании этой жидкости в процессе откачки ею углеводородных газов происходит накапливание конденсата углеводородных газов в рабочей жидкости, что в конечном итоге приводит к изменению состава рабочей жидкости и к необходимости ее замены. Как следствие, слив этой рабочей жидкости приводит к загрязнению окружающей среды.

Наиболее близкой к изобретению по технической сущности и достигаемому результату является рабочая жидкость для жидкостно-газового струйного аппарата, включающая углеводородсодержащую жидкость (см., например, заявку РСТ W0 96/16711, В 01 D 3/10, 06.06.96).

В данном техническом решении описана работа насосно-эжекторной установки для создания вакуума в ректификационной колонне, где в жидкостно-газовый струйный аппарат в качестве рабочей жидкости подают углеводородсодержащую жидкость. Это позволяет откачивать углеводородсодержащие газы с помощью рабочей жидкости, родственной по составу с откачиваемыми газами. В результате отпадает необходимость слива в канализацию неработоспособной рабочей жидкости, что значительно улучшает экологическую безопасность производства. Однако данное техническое решение не может быть использовано в производствах, где в качестве рабочей жидкости рационально использовать углеводородные органические жидкости с особенными теплофизическими свойствами, в частности, для создания вакуума при производстве стирола, что связано с особенностями поведения стирола и его вредным влиянием на окружающую среду.

Задачей, на решение которой направлено настоящее изобретение, является обеспечение стабильной работы вакуумного жидкостно-газового струйного аппарата, предназначенного для откачки парогазовой среды при производстве стирола, повышение экологической безопасности стирольного производства.

Указанная задача решается за счет того, что в рабочей жидкости для жидкостно-газового струйного аппарата, включающей углеводородсодержащую жидкость, в качестве последней использован этилбензол, причем содержание в углеводородсодержащей жидкости этилбензола составляет от 45 до 99,5% по массе, а содержание примесей - от 55 до 0,5% по массе.

Как показали проведенные исследования, при откачке парогазовой среды из колонн для получения стирола использование в качестве жидкой рабочей среды вакуумного жидкостно-газового струйного аппарата этилбензола является наиболее рациональным из-за его теплофизических и химических свойств. Величина давления насыщенных паров этилбензола при температуре, которую должна иметь рабочая жидкость в струйном аппарате, обеспечивает стабильную работу последнего при откачке паров стирола и других углеводородных веществ, которые могут находиться в вакуумной колонне для производства стирола.

На основании проведенных экспериментальных исследований была установлена возможность использования этилбензола в качестве рабочей жидкости вакуумного жидкостно-газового струйного аппарата, предназначенного для создания вакуума в колоннах для получения стирола, причем учитывались возможные изменения химических и физических свойств рабочей жидкости по мере ее насыщения стиролом, который очень хорошо растворим в этилбензоле, и другими возможными углеводородами. Было установлено, что содержание этилбензола в смеси с примесями должно быть не менее 45% по массе, что позволяет получить рабочую жидкость, которая может обеспечить надежную работу струйного аппарата в требуемом для получения стирола диапазоне давлений откачки. Уменьшение содержания этилбензола до величины менее 45% по массе ухудшает распыл рабочей жидкости в струйном аппарате, что приводит к увеличению энергозатрат на получение вакуума. В первую очередь это связано с большой склонностью стирола к спонтанной (термической) полимеризации, протекающей по радикальному механизму, при этом особое внимание обращалось на образование мути, которая указывает на присутствие полимера. Увеличение содержания этилбензола свыше 99,5% по массе требует тщательной очистки этилбензола, что ведет к увеличению материальных затрат и делает использование такого этилбензола экономически не привлекательным.

Особо необходимо остановиться на возможности повысить экологическую безопасность при производстве стирола. Как известно, стирол горюч и взрывоопасен. Пределы взрывоопасности в смеси с воздухом при комнатной температуре 1,1 - 6,10 объемных %. Допустимая концентрация паров в воздухе не выше 0,5 мг/м3.

Систематическое вдыхание паров стирола в концентрации выше допустимой приводит к хроническому заболеванию печени. Использование в качестве жидкой рабочей среды этилбензола - жидкости, которая хорошо растворяет стирол, позволяет исключить попадание паров стирола в окружающую среду. Этому же способствует и замкнутый цикл циркуляции рабочей жидкости. Как следствие, при насыщении рабочей жидкости стиролом предоставляется возможность организации регенерации жидкой рабочей среды, которая исключает попадание стирола в окружающую среду, причем при этом резко снижаются требования техники безопасности по предотвращению попадания паров стирола в окружающую среду, что, в свою очередь, позволяет значительно упростить технологический цикл утилизации откачанного стирола и, как следствие, резко снизить капитальные вложения на обеспечение экологической безопасности производства.

Таким образом, удалось получить рабочую жидкость для вакуумного жидкостно-газового струйного аппарата, которая обеспечивает необходимый режим работы струйного аппарата без увеличения энергозатрат на получение вакуума и, как следствие, было достигнуто выполнение поставленной задачи - обеспечение стабильной работы вакуумного жидкостно-газового струйного аппарата при откачке парогазовой смеси из колонн для получения стирола при обеспечении экологической безопасности окружающей среды.

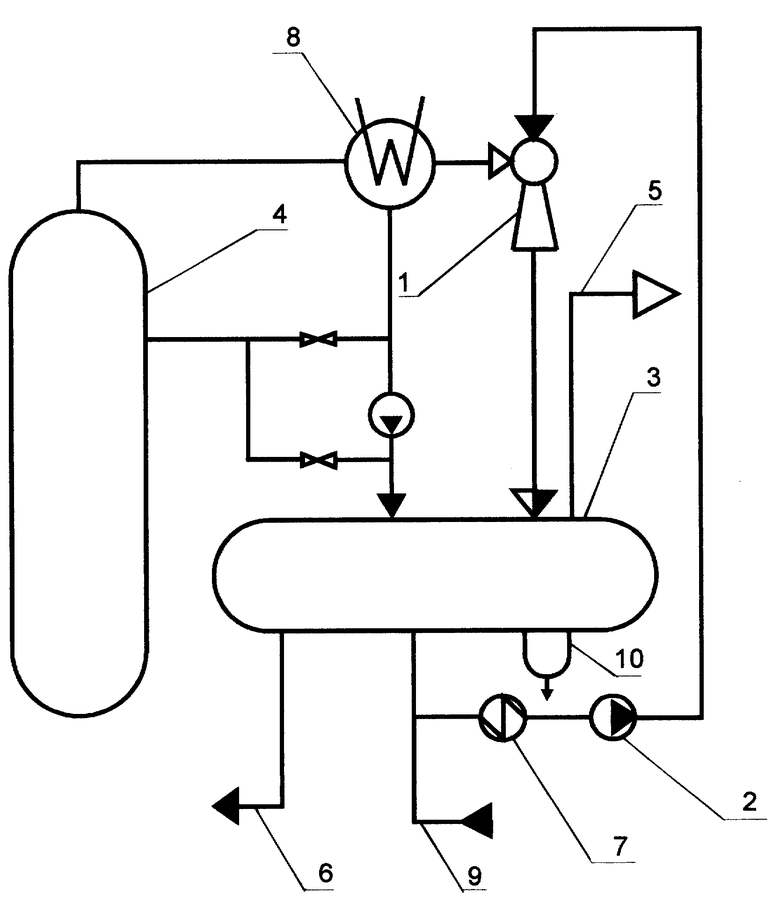

На чертеже представлена принципиальная схема насосно-эжекторной установки, в которой в качестве рабочей жидкости вакуумного жидкостно-газового струйного аппарата может быть использован этилбензол.

Насосно-эжекторная установка содержит вакуумный жидкостно-газовый струйный аппарат 1, насос 2 и сепаратор 3. Насос 2 входом подключен к сепаратору 3 и выходом в соплу струйного аппарата 1, который, в свою очередь, выходом подключен к сепаратору 3 и входом откачиваемой парогазовой среды к откачиваемому объему, в данном случае к вакуумной колонне 4 для производства стирола.

Сепаратор 3 выполнен с магистралью 5 отвода сжатого газа, магистралью 6 отвода избытка рабочей жидкости и может быть подключен к вакуумной колонне 4. Установка, как правило, снабжена холодильником 7 для охлаждения рабочей жидкости перед подачей ее в сопло струйного аппарата 1, конденсатором 8 для конденсации части паров, поступающих из колонны 4 в вакуумный жидкостно-газовый струйный аппарат 1, магистралью 9 для подпитки насосно-эжекторной установки компонентами рабочей жидкости и устройством 10 для слива из сепаратора 3 тяжелой фракции, если будет иметь место накопление последней.

Насос 2 подает под давлением рабочую жидкость из сепаратора 3 в сопло вакуумного жидкостно-газового струйного аппарата 1. Рабочая жидкость, истекая из сопла струйного аппарата 1, откачивает из вакуумной колонны 4 парогазовую среду и, за счет этого, создает и поддерживает в колонне 4 пониженное давление - вакуум. В струйном аппарате 1 парогазовая среда смешивается с рабочей жидкостью и, за счет энергии последней, сжимается. Одновременно происходит конденсация пара, содержащегося в парогазовой смеси. Из струйного аппарата 1 газожидкостная смесь поступает в сепаратор 3, где сжатая газообразная составляющая смеси отделяется от рабочей жидкости и отводится из сепаратора 3 по магистрали 5, а рабочая жидкость из сепаратора 3 поступает на вход насоса 2.

Рабочая жидкость, состоящая из этилбензола с содержанием последнего в жидкой рабочей среде не менее 45% по массе, примеси - остальное, обеспечивает стабильную работу вакуумного жидкостно-газового струйного аппарата независимо от того, какие примеси углеводородов из вакуумной колонны накапливаются в жидкой рабочей среде.

Данное изобретение может быть использовано в химической, нефтехимической и ряде других отраслей промышленности.

Изобретение относится к струйной технике. Рабочая жидкость для жидкостно-газового струйного аппарата включает углеводородсодержащую жидкость. В качестве углеводородсодержащей жидкости использован этилбензол. Содержание в углеводородсодержащей жидкости этилбензола составляет от 45 до 99,5% по массе, а содержание примесей - остальное. В результате достигается повышение стабильности работы струйного аппарата. 1 ил.

Рабочая жидкость для жидкостно-газового струйного аппарата, включающая углеводородсодержащую жидкость, отличающаяся тем, что углеводородсодержащая жидкость содержит этилбензол, причем содержание этилбензола в углеводородсодержащей жидкости составляет от 45 до 99,5% по массе, а содержание примесей - остальное.

| Приспособление в пере для письма с целью увеличения на нем запаса чернил и уменьшения скорости их высыхания | 1917 |

|

SU96A1 |

| Рабочая жидкость для насосно-эжекторной установки | 1988 |

|

SU1603079A1 |

| Рабочая жидкость для насосно-эжекторной установки | 1991 |

|

SU1789772A1 |

| Замкнутая система питания водоструйного эжектора | 1975 |

|

SU559098A1 |

| Способ питания паровых, в частности, паровозных котлов | 1939 |

|

SU71655A1 |

| Дорожная спиртовая кухня | 1918 |

|

SU98A1 |

Авторы

Даты

2000-09-20—Публикация

1999-02-16—Подача