Изобретение относится к способам работы и устройству вакуумсоздающей насосно-эжекторной установки, преимущественно к установкам для создания вакуума в колоннах нефтеперерабатывающей, нефтехимической, химической и др. отраслей промышленности.

Известна установка для перегонки жидкого продукта, включающая колонну под вакуумом, жидкостно-газовый струйный аппарат, сепаратор и насос, причем продольная ось струйного аппарата расположена вертикально, выходное сечение сопла подачи жидкости струйного аппарата расположено на высоте 5-35 м над входом в сепаратор, а выходной участок напорной магистрали расположен ниже уровня жидкости в сепараторе с образованием гидрозатвора (см., RU 2091117 C1, 1995).

В этом же патенте описан способ работы этой установки, включающий подачу в сопло струйного аппарата жидкой среды, откачку струйным аппаратом газообразной среды с последующим смешением сред и сжатием газообразной среды, разделение смеси в сепараторе на сжатый газ и жидкость, отвод сжатого газа из сепаратора и подачу жидкой среды из сепаратора насосом в сопло струйного аппарата.

Однако данные установка и способ ее работы не обеспечивают требуемую производительность по откачке газообразной среды, что сужает область их использования.

Наиболее близким к изобретению по технической сущности и достигаемому результату является способ работы вакуумсоздающей насосно-эжекторной установки, включающий подвод из вакуумной ректификационной колонны парогазовой смеси и по дачу рабочей жидкости в жидкостно-газовый струйный аппарат, сжатие парогазовой смеси и конденсацию паров, отделение жидкости от несконденсировавшейся части парогазовой смеси с отводом последней из сепаратора (см., R.U 2050168 C1, 1992).

Из этого же патента известна вакуумсоздающая насосно-эжекторная установка, содержащая магистраль подвода парогазовой смеси, жидкостно-газовый струйный аппарат, сепаратор с магистралью отвода из него газа и насос, при этом выход струйного аппарата сообщен со входом сепаратора, вход по газу струйного аппарата - с магистралью подвода парогазовой смеси, вход по жидкости струйного аппарата - с выходом насоса, а вход последнего сообщен с выходом жидкости из сепаратора.

Однако эти способ работы и установка, его реализующая, имеют недостаточно высокий коэффициент эжекции струйного аппарата или другими словами низкую производительность по откачиваемой среде, что снижает общую эффективность работы установки и, как следствие, ведет к увеличению энергозатрат на поручение вакуума.

Технической задачей, на решение которой направлено настоящее изобретение, является увеличение производительности вакуумсоздающей насосно-эжекторной установки и уменьшение энергозатрат.

Решение поставленной задачи (в части способа) обеспечивается тем, что в способе работы вакуумсоздающей насосно- эжекторной установки, включающем подвод парогазовой смеси и рабочей жидкости в жидкостно-газовый струйный аппарат, сжатие парогазовой смеси и конденсацию паров, отделение жидкости от несконденсировавшейся парогазовой смеси с отводом последней из установки, в качестве рабочей жидкости жидкостно-газового струйного аппарата подают смесь углеводородосодержащей фракции с водой и при этом поддерживают давление парогазовой смеси на входе в жидкостно-газовый струйный аппарат, не превышающее давление насыщенных паров воды при температуре рабочей жидкости более чем в два раза. Кроме того, массовая доля воды в рабочей жидкости составляет 0.02-15%. а температура кипения углеводородосодержащей фракции или ее составляющих лежит в диапазоне 125-700oC. Возможен вариант работы, когда предварительно конденсируют пары парогазовой смеси до ее поступления в струйный аппарат.

Решение поставленной задачи (в части устройства) обеспечивается тем, что вакуумсоздающая насосно-эжекторная установка, содержащая магистраль подвода парогазовой смеси, жидкостно-газовый струйный аппарат, сепаратор с магистралью отвода газа с установки и насос, причем выход струйного аппарата сообщен со входом сепаратора, вход по газу струйного аппарата - с магистралью подвода парогазовой смеси, вход по жидкости струйного аппарата - с выходом насоса, а вход последнего - с выходом сепаратора, снабжена устройством подготовки рабочей жидкости заданного состава с подключенной к нему водяной магистралью, установленным между сепаратором и насосом. В установке на магистрали подвода парогазовой смеси возможна последовательная установка конденсатора и дополнительного сепаратора, при этом вход конденсатора подключен к входу в дополнительный сепаратор, а последний выходом по газу подключен к входу по газу струйного аппарата.

В другом варианте выполнения вакуумсоздающая насосно-эжекторная установка содержит магистраль подвода парогазовой смеси, жидкостно-газовый струйный аппарат, сепаратор с магистралью отвода газа с установки и насос, причем выход струйного аппарата сообщен со входом сепаратора, вход по газу струйного аппарата - с магистралью подвода парогазовой смеси, вход по жидкости струйного аппарата - с выходом насоса, а вход последнего - с выходом сепаратора, при этом сепаратор соединен с отстойником, подключенным к водяной магистрали через регулирующий клапан, обеспечивающий заданное содержание воды в рабочей жидкости.

Сущность способа работы вакуумсоздающей насосно-эжекторной установки заключается в том, что при истечении заявляемой рабочей жидкости из активного сопла струйного аппарата и откачке пассивной парогазовой смеси с давлением, не превышающем давление насыщенных паров воды при температуре рабочей жидкости более чем в два раза, происходит вскипание воды. Это приводит к интенсивному распаду на капли жидкой углеводородосодержащей фракции, истекающей в качестве рабочей жидкости из сопла струйного аппарата, и образованию двухфазной высокоскоростной механически неравновесной смеси дисперсной структуры, которая откачивает парогазовую смесь из вакуумируемой емкости. В этой высокоскоростной смеси дисперсной структуры скорость истечения водяного пара может превысить скорость распространения звука. Образование такой высокоскоростной двухфазной струи дисперсной структуры обеспечивает высокую эффективность работы струйного аппарата.

Как показали проведенные экспериментальные исследования, интенсивный процесс вскипания воды при истечении водоуглеводородной рабочей жидкости из сопла жидкостно-газового струйного аппарата происходит, когда давление откачиваемой среды не превышает более чем в два раза давление насыщенных паров воды при температуре рабочей жидкости на входе в струйный аппарат. Известно, что интенсивный процесс перехода жидкой фазы с заданной температурой в паровую проходит при давлении насыщения. Однако в силу особенностей конструкции жидкостно-газового струйного аппарата и протекающего в нем рабочего процесса интенсивный процесс парообразования воды, содержащейся в рабочей жидкости, начинается при давлении парогазового потока на входе в струйный аппарат, превышающем давление насыщения. Это можно объяснить тем, что работа струйного аппарата сопровождается образованием областей со значительно пониженным местным давлением (например, в вихревых зонах, образующихся в струе жидкости, истекающей из сопла струйного аппарата, в застойной зоне у кромки выходного сечения активного сопла, имеющего конечную толщину, и др.), воздействие которых на истекающую высокоскоростную рабочую жидкость приводит к испарению (вскипанию) воды в указанном выше диапазоне давления. Кроме того, разгон парогазового потока при входе в камеру смешения струйного аппарата также приводит к понижению статического давления.

Как известно, коэффициент эжекции у вакуумного газо-газового струйного аппарата выше, чем у вакуумного жидкостно- газового струйного аппарата (эжектора) в том случае, если при откачивании парогазового потока его паровая составляющая не конденсируется в проточной части жидкостно-газового струйного аппарата. В случае конденсации паровой составляющей коэффициент эжекции у жидкостно-газового струйного аппарата может быть выше, чем у газо-газового эжектора. Кроме того, жидкостно-газовый струйный аппарат имеет большую степень сжатия парогазового потока в одной ступени, чем газо-газовый эжектор.

В предлагаемом способе работы откачка парогазового потока высокоскоростной струей дисперсной структуры объединяет преимущества того и другого типов струйных аппаратов. На диспергированной углеводородосодержащей жидкости происходит интенсивная конденсация паровой составляющей откачиваемого парогазового потока. А высокоскоростной водяной пар струи дисперсной структуры, истекающей из жидкостного сопла, увеличивает коэффициент эжекции этого аппарата по "чистому" (неконденсируемому) газу. Одновременно в камере смешения и диффузоре струйного аппарата по мере роста давления происходит процесс конденсации водяного пара, что позволяет создавать большую степень сжатия газового потока в одной ступени такого аппарата.

В зависимости от глубины создаваемого вакуума и содержанию паровой составляющей в откачиваемом парогазовом потоке процентное содержание воды в смеси, подаваемой в качестве рабочего тела в активное сопло струйного аппарата, должно быть различным, для того чтобы обеспечить минимальную мощность, потребляемую вакуумсоздающей насосно-эжекторной установкой. Чем выше глубина вакуума и больше содержание паровой составляющей в парогазовой смеси, тем меньше должно быть процентное содержание воды и соответственно больше процентное содержание углеводородосодержащей фракции в смеси, подаваемой в качестве рабочей жидкости в активное сопло струйного аппарата. Минимальное процентное содержание воды в смеси 0,02 мас.% обусловлено тем, что при давлении парогазовой смеси от 1 до 5 мм ртутного столба, как было определено экспериментально, воды не хватало для интенсивного разрушения жидкостной струи с образованием жидкостно-паровой струи дисперсной структуры. При снижении содержания воды в рабочей жидкости одновременно уменьшается коэффициент эжекции, так как пропадают указанные особенности струйного аппарата, работающего на водоуглеводородосодержащей смеси, которые позволяли использовать преимущества газо-газового эжектора. Максимальный процент содержания воды в смеси 15% обусловлен тем, что в этом случае образуется большой объемный расход водяного пара в высокоскоростной диспергированной парожидкостной эжектирующей струе. Струйный аппарат насосно- эжекторной установки по характеристикам начинает напоминать газо- газовый эжектор. Это приводит к росту коэффициента эжекции при одновременном снижении степени повышения давления в одной ступени аппарата, т.к. уменьшаются преимущества такого струйного аппарата, которые роднили его с жидкостно-газовым эжектором. Поэтому при заданном давлении в сепараторе насосно-эжекторной установки (около 0.15 МПа) становится невозможным поддержание давление в вакуумируемой емкости менее 100 мм рт. ст.

Подводя итоги вышеизложенному, еще раз отметим, что сущность заявляемого способа работы вакуумсоздающей насосно-эжекторной установки в том, что используется смесь двух компонентов. Один из компонентов с меньшим процентным содержанием в смеси вскипает при истечении из сопла струйного аппарата и переходит в паровую фазу, приобретая скорость, которая может превышать скорость звука, как это происходит, например, в паровых эжекторах. Второй компонент смеси при этом остается в жидком состоянии, так как его давление насыщенных паров при температуре рабочей жидкости существенно меньше давления парогазового потока на входе в струйный аппарат. На основании этого при использовании воды в качестве первого компонента рабочей жидкости вторым компонентом для указанного выше диапазона создаваемого вакуума может быть использована, например, углеводородная фракция с температурой кипения, лежащей в диапазоне 125-700oC.

Для поддержания указанного выше процентного содержания воды в рабочей жидкости, между сепаратором и насосом устанавливается устройство подготовки рабочей жидкости. В случае работы вакуумсоздающей насосно-эжекторной установки с избыточным содержанием воды в жидкости, выходящей из сепаратора (например, в процессах с подачей водяного пара в вакуумируемую колонну) устройство подготовки предпочтительно выполнять в виде фильтра-сепаратора, который осуществляет разделение водоуглеводородной эмульсии в пористых проницаемых перегородках путем коагуляции капель дисперсной фазы под действием поверхностных сил с последующим их гравитационным осаждением из потока и отводом избытка воды. Путем подбора пористых перегородок с различной проницаемостью обеспечивается требуемая концентрация воды в рабочей жидкости струйного аппарата. Возможно выполнение фильтра-сепаратора, основанного и на других принципах разделения эмульсии, например, с использованием инерционных или центробежных сил, коагуляции диспергированной жидкости на сетках, жалюзийных насадках и др. В случае, если количество воды в жидкости после сепаратора меньше необходимого (например, в случае проведения в вакуумной колонне "сухой" перегонки), вода дополнительно подается в устройство подготовки рабочей жидкости по магистрали от внешних источников. Узел ввода воды в жидкость может быть выполнен тангенциально или соосно основному потоку, через специальные прорези, щели и т.д.

В ряде случаев отсутствует возможность использовать устройство подготовки рабочей жидкости из-за повышенного перепада давления на нем, что может привести к возникновению кавитации на насосе и срыву его работы. В этом случае может быть использован другой вариант выполнения насосно-эжекторной установки, где подготовка рабочей жидкости с заданным составом проводится непосредственно в сепараторе и присоединенным к нему отстойнике, подключенным к водяной магистрали через регулирующий клапан. При этом предпочтительный вариант выполнения внутреннего устройства сепаратора показан на фиг.2. Парогазожидкостная смесь после жидкостно-газового струйного аппарата поступает в сепаратор по магистрали, выходной участок которой расположен ниже уровня жидкости в сепараторе с образованием гидрозатвора. Далее эта смесь поднимается и поступает на один или несколько лотков, расположенных с наклоном для обеспечения равномерного стекания потока с заданной толщиной слоя. Благодаря увеличению проходной площади и уменьшению эффективной толщины сплошного жидкостного слоя на лотках происходит интенсивное разделение парогазовой фазы и жидкости. На выходе последнего лотка для обеспечения окончательной сепарации от парогаза и создания оптимальных условий для последующего разделения углеводородной жидкости и воды, устанавливается, например, пакет регулярной насадки, который за счет специально спрофилированной поверхности решает указанные выше задачи. Затем подготовленная жидкость поступает в пакет жалюзийных насадок, где происходит интенсивное разделение тяжелой (вода) и более легкой (углеводородной) жидкости. Разделенные в жалюзийном пакете жидкости поступают в гравитационную зону сепаратора, где из-за разности плотностей происходит их дальнейшее расслоение. Более тяжелая жидкость с большим процентным содержанием воды поступает в отстойник, присоединенный к нижней части сепаратора. В отстойнике происходит окончательное отделение воды от углеводородной жидкости за счет действия гравитационных сил в зоне с очень большим временем пребывания. Углеводородная жидкость всплывает из отстойника в сепаратор, а вода оседает на дно отстойника. После этого очищенная вода забирается с нижней части отстойника и отводится по водяной магистрали, проходя предварительно через регулирующий клапан. Подготовка рабочей жидкости с заданным количеством воды производится следующим образом: путем открытия или закрытия регулирующего клапана изменяется количество отводимой от сепаратора воды. Таким образом, количество, воды (соответственно, и ее массовая доля по отношению к углеводородосодержащей жидкости), поступающее через штуцер отбора рабочей жидкости в отстойник, который расположен в гравитационной зоне сепаратора, может изменяться в нужном направлении. В случае, если в двухфазной смеси, поступающей в сепаратор, содержится недостаточное количество воды для приготовления рабочей жидкости струйного аппарата необходимого состава, то дополнительно вода может подводиться в отстойник, например, через трехходовой регулирующий клапан, который обеспечивает, как отвод, так и подвод воды к отстойнику.

Таким образом достигается выполнение поставленной в изобретении задачи.

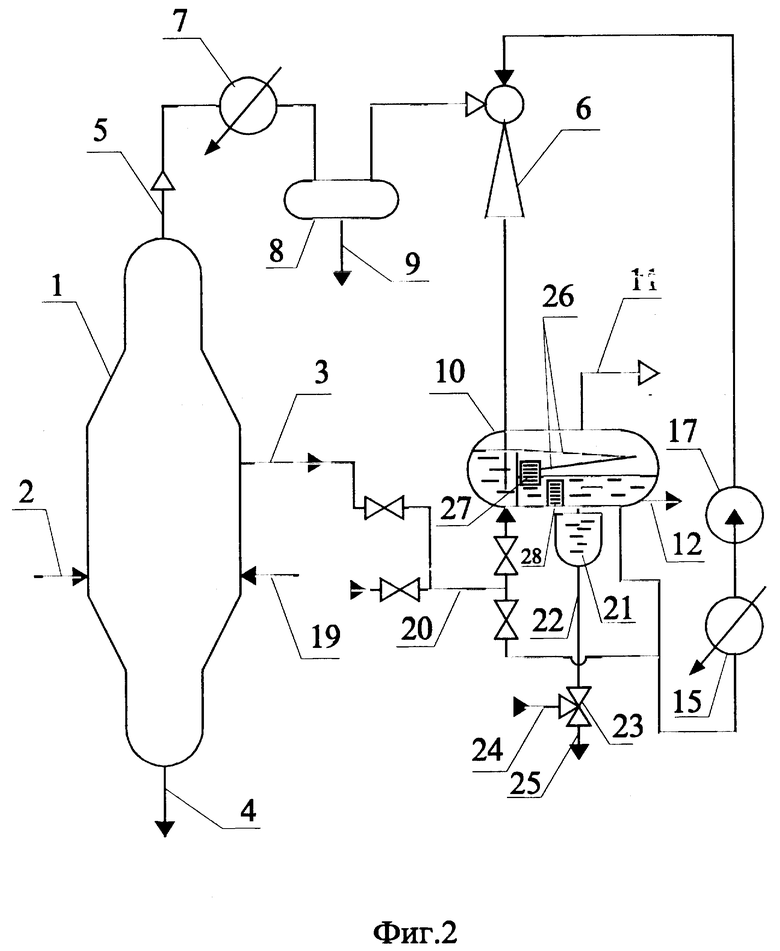

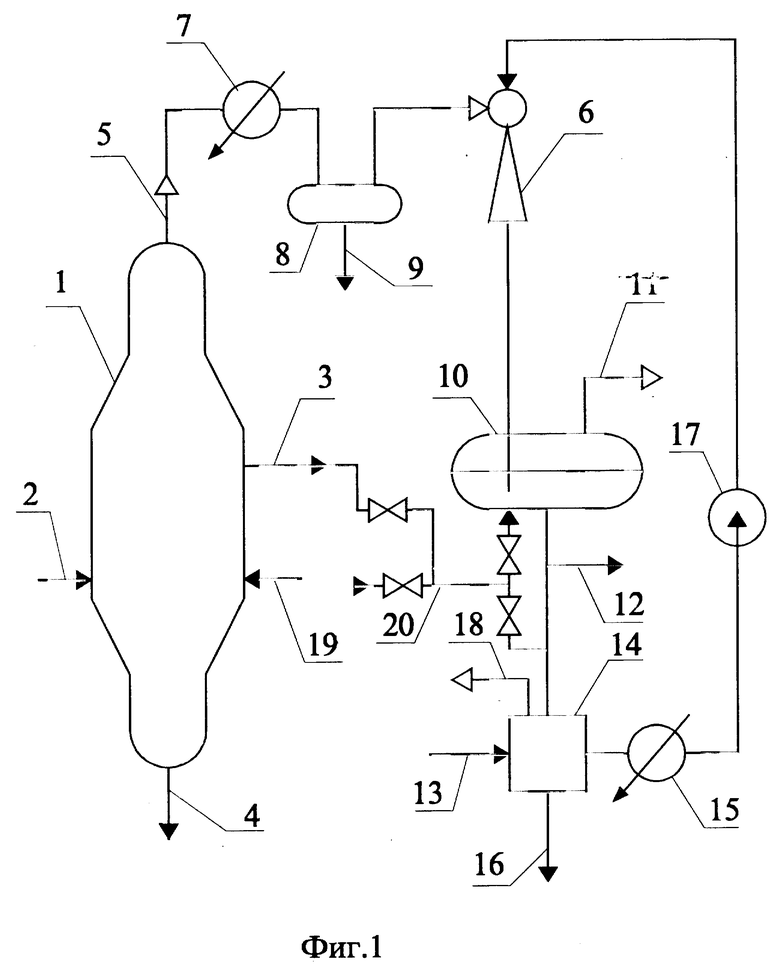

На фиг. 1 представлена принципиальная схема установки с устройством подготовки рабочей жидкости, а на фиг. 2 - вариант выполнения установки с отстойником и регулирующим клапаном.

Установка по фиг. 1 содержит магистраль подвода парогазовой смеси 5, жидкостно-газовый струйный аппарат 6, сепаратор 10 с магистралью отвода газа с установки 11 и насос 17, при этом выход струйного аппарата 6 сообщен с входом сепаратора 10, вход по газу струйного аппарата - с магистралью подвода парогазовой смеси 5, вход по жидкости струйного аппарата - с выходом насоса 17, а вход последнего - с выходом сепаратора 10, устройство подготовки рабочей жидкости 14, установленное между сепаратором 10 и насосом 17, с подключенными к нему магистралями подвода 13 и отвода 16 воды, а также патрубком 18 для отвода выделившихся газов от устройства подготовки 14. Колонна под вакуумом, из которой проводится откачка парогазовой смеси, может быть снабжена магистралями подвода углеводородосодержащего продукта 2 и водяного пара 19, отвода, по меньшей мере, одной жидкой фракции 3 и отвода остатка перегонки 4. Как вариант, установка снабжается конденсатором 7 и дополнительным сепаратором 8 с линией слива конденсата 9, при этом вход конденсатора 7 сообщен с магистралью подвода парогазовой смеси 5. выход - со входом дополнительного сепаратора 8, а выход по газу последнего сообщен с газовым входом струйного аппарата 6. Возможно подключение установки по средством патрубка 20 к источнику свежей углеводородной фракции (на чертеже не показан), либо к магистрали 3 отвода жидкой фракции от колонны под вакуумом 1. Для отвода избыточного тепла установка снабжается теплообменником 15, а для слива избытка жидкости, образующейся при работе установки, предусматривается специальный патрубок 12.

Установка по фиг. 2 отличается от установки по фиг. 1 тем, что вместо устройства подготовки рабочей жидкости 14, расположенного между сепаратором 10 и насосом 17, к сепаратору 10 подключен отстойник 21 с патрубком 22 и установленным за ним регулирующим клапаном 23. Кроме того, регулирующий клапан 23 может быть выполнен трехходовым и обеспечивать подключение патрубка 22 как к магистрали слива воды 25, так и магистрали подпитки водой 24. В сепараторе 10 установлены лотки 26, пакет регулярной насадки 27 и жалюзийный пакет 28.

Реализация описываемого способа работы обеспечивается следующим образом.

Нагретая многокомпонентная жидкая смесь, преимущественно углеводородосодержащего состава, в парожидкостном виде по магистрали 2 поступает в ректификационную вакуумную колонну 1. Из нее боковым выводом отводится, по меньшей мере, одна жидкая фракция по магистрали 3, а по магистрали 4 откачивается остаток колонны. В случае технологической необходимости по магистрали 19 в вакуумную колонну 1 подается водяной пар. Парогазовая смесь с давлением, не превышающм более чем в два раза давление насыщенных паров воды при температуре рабочей жидкости на входе в струйный аппарат 6, с верха вакуумной колонны 1 поступает по магистрали 5 в газовый вход жидкостно-газового струйного аппарата 6. Рабочая жидкость в виде смеси углеводородной фракции с водой, причем массовая доля воды в рабочей жидкости составляет 0.02-15%, а температура кипения углеводородной фракции или ее составляющих лежит в диапазоне 125-700oC, подается в жидкостно-газовый струйный аппарат 6 насосом 17. В результате истечения рабочей жидкости из активного сопла струйного аппарата 6 происходит интенсивное вскипание воды и образование высокоскоростной двухфазной струи дисперсной структуры, которая обеспечивает сжатие пассивного парогазового потока и конденсацию большей части паровой составляющей. На выходе из струйного аппарата 6 образуется парогазожидкостная смесь, которая поступает в сепаратор 10 с давлением 0.1-0.15 МПа. В сепараторе 10 происходит разделение жидкости и парогазовой смеси, причем парогазовая смесь по магистрали 11 отводится с установки. Жидкость из сепаратора 10 поступает в устройство подготовки рабочей жидкости 14, где происходит регулировка соотношения углеводородной составляющей и воды с поддержанием на выходе из него заданной массовой доли воды в рабочей жидкости. Избыток воды отводится из устройства подготовки 14 по магистрали 16, а при необходимости дополнительное количество воды поступает в устройство подготовки 14 по магистрали 13. Выделяющиеся из жидкости в устройства подготовки 14 газы отводятся по магистрали 18. Полученная рабочая жидкость необходимого состава из узла подготовки 14 через теплообменник 15 подается на вход насоса 17. Избыток жидкости, образовавшийся за счет конденсации части паров из откачиваемой парогазовой смеси или за счет подпитки гидравлического контура насосно-эжекторной установки свежей углеводородной жидкости через патрубок 20, из циркуляционного контура насосно-эжекторной установки отводится через патрубок 12. В случае необходимости проведения предварительной конденсации парогазового потока, откачиваемого из колонны под вакуумом, парогазовая смесь по магистрали 5 поступает в конденсатор 7, где происходит конденсация паров, после чего двухфазная смесь поступает в дополнительный сепаратор 8, откуда конденсат отводится по магистрали 9, а парогаз подается на газовый вход жидкостно-газового струйного аппарата 6. Для обновления циркулирующей жидкости через патрубок 20 подается свежая углеводородосодержащая жидкость, причем патрубок 20 может быть сообщен либо со внешним источником углеводородной жидкости, либо с магистралью 3 отвода жидкой фракции из колонны под вакуумом.

Работа установки по фиг. 2 отличается от описанной тем, что жидкость в сепараторе 10 последовательно проходит по лоткам 26, через пакет регулярной насадки 27 и жалюзийный пакет 28, а подготовка рабочей жидкости заданного состава осуществляется в сепараторе 10 и отстойнике 21, путем изменения количества воды, отводимой из установки через патрубок 22 отстойника 21, с помощью регулирующего клапана 23 в магистраль слива воды 25. Количество сливаемой воды регулируется клапаном 23. В случае необходимости дополнительное количество воды подводится в отстойник 21 по магистрали 24. При этом трехходовой клапан 23 соединяет магистраль 24 с патрубком 22, отключая при этом магистраль 25.

Настоящее изобретение может быть использовано для создания вакуума с помощью насосно-эжекторной установки в нефтеперерабатывающей, нефтехимической, химической и др. отраслях промышленности, где используются технологические процессы с применением вакуума.

Способ и устройства предназначены для создания вакуума. Одна из установок содержит жидкостно-газовый струйный аппарат, сепаратор и насос. Установка снабжена устройством подготовки рабочей; жидкости заданного состава с подключенной к нему водяной магистралью, установленным между сепаратором и насосом. В другом варианте выполнения установки сепаратор соединен с отстойником, подключенным к водяной магистрали через регулирующий клапан, обеспечивающий заданное содержание воды в рабочей жидкости. В качестве рабочей жидкости жидкостно-газового струйного аппарата подают смесь углеводородосодержащей фракции с водой и при этом поддерживают давление парогазовой смеси на входе в жидкостно-газовый струйный аппарат, не превышающее давление насыщенных паров воды. при температуре рабочей жидкости более чем в два раза. В результате увеличивается производительность установки и уменьшаются энергозатраты. 3 с. и 4 з.п.ф-лы, 2 ил.

| СПОСОБ ВАКУУМНОЙ ПЕРЕГОНКИ ЖИДКОГО ПРОДУКТА И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2050168C1 |

| СПОСОБ СОЗДАНИЯ ВАКУУМА В ПРОМЫШЛЕННЫХ АППАРАТАХ | 1995 |

|

RU2094070C1 |

| ЭЖЕКТОРНАЯ УСТАНОВКА | 1992 |

|

RU2016268C1 |

| Насосный агрегат | 1990 |

|

SU1733714A1 |

| Устройство для формования трубчатых изделий из жестких бетонных смесей с немедленной распалубкой | 1982 |

|

SU1092044A1 |

Авторы

Даты

1999-08-27—Публикация

1998-03-27—Подача