Изобретение относится к измерительной технике и предназначено для измерения уровня жидкостей, находящихся в резервуарах, в частности уровня компонентов жидкого топлива в баках ракет-носителей, и может быть использовано в различных отраслях промышленности: нефтеперерабатывающей, химической и др.

Известны системы для измерения уровня жидкости, содержащие несколько измерительных каналов, включающих емкостные датчики, расположенные на одной оси [1].

Недостатком системы является взаимное влияние емкостных датчиков друг на друга и как следствие искажение измерений.

Наиболее близким к изобретению по технической сущности и достигаемому результату является прибор для измерения уровня нефти в резервуаре [2], содержащий измерительные каналы, включающие измерительные преобразователи в виде емкостных датчиков, электроизолированных друг от друга, расположенных вдоль одной оси торцами друг к другу и скрепленных между собой элементами крепления, при этом каждый датчик выполнен в виде двух коаксиальных электродов.

Недостатком системы для измерения уровня нефти в резервуаре является дискретность ее работы в связи с тем, что датчики установлены на расстоянии друг от друга и для исключения взаимного влияния датчиков применяется поочередное включение их в измерение, что снижает надежность измерения.

Технический результат, на достижение которого направлено изобретение, заключается в обеспечении непрерывности работы системы и повышении надежности.

Технический результат достигается тем, что в предлагаемой системе измерения уровня жидкости, содержащей измерительные каналы, включающие измерительные преобразователи в виде емкостных датчиков, электроизолированных друг от друга, расположенных торцами друг к другу вдоль одной оси и скрепленных между собой элементами крепления, при этом каждый датчик выполнен в виде двух коаксиальных электродов, в отличие от прототипа [2] смежные датчики установлены с зазором Z, определяемым следующим образом:

Z = 0,01K(γ1-γ2)L,

где Z - зазор между торцами смежных датчиков, мм;

γ1 - верхний предел допускаемой приведенной основной погрешности наиболее точного измерительного канала, включающего один из двух смежных датчиков, %;

γ2 - нижний предел допускаемой приведенной основной погрешности измерительного канала, включающего один из двух смежных датчиков, %;

L - длина датчика наиболее точного измерительного канала, включающего один из двух смежных датчиков, мм;

K - коэффициент пропорциональности, который находится в пределах от 1,79292 • 10-7 до 1;

при этом в зазоре между датчиками, торцы электродов каждого датчика размещены в одной плоскости, перпендикулярной оси датчиков, кроме этого введены экраны, которые установлены на торцах датчиков по всей площади торцов и электроизолированы от датчиков.

При этом предлагается одни из элементов крепления емкостных датчиков выполнить в виде трубы, соединенной с экранами, которые выполнены в виде концентрических колец, соединенных в радиальном направлении перемычками, кроме этого на торцах колец соосно с перемычками выполнены выступы, расположенные вне межэлектродного пространства датчиков, а торцы электродов каждого датчика выполнены также в виде колец, расположенных вне межэлектродного пространства каждого датчика, причем в кольцах электродов напротив выступов экранов выполнены ответные пазы, которые введены в зацепление с соответствующими выступами экранов датчиков. Выражение Z = 0,01 K (γ1-γ2) L вытекает из следующих положений:

Во-первых, считаем, что разрыв функции измерения не влияет на измерение в целом, если величина разрыва находится в пределах основной погрешности измерения. Дополнительная погрешность в расчеты не берется, так как носит случайный характер. Это положение выходит аксиоматически из многочисленных примеров. Например, взвешивая на весах с ценой деления 1 кг, мы устанавливаем точность измерения 1 кг, не точнее. Или другими словами погрешность измерения более или равна 1 кг, поэтому измеряем на границах делений, опуская промежуточное значение. Другими словами устанавливаем дискретность измерения, равную 1 кг. Значения, находящиеся между границами делений, нас не интересуют, то есть не влияют на измерения. Если важны значения между границами делений, то переходим на меньшую дискретность измерений, например с дискретности измерений, равной 1 кг, - на дискретность измерений, равную 0,5 кг или 0,1 кг, и.т.д.

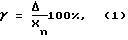

Во-вторых, в соответствии с рекомендациями литературы [3] в расчетах используем пределы допускаемой приведенной основной погрешности по формуле (3) литературы [3].

где γ - пределы допускаемой приведенной основной погрешности, %;

Δ - пределы допускаемой абсолютной основной погрешности, %;

Xn - нормирующее значение, выраженное в тех же единицах, что Δ.

Из первого положения с учетом того, что разрыв функции измерения в данном случае равен зазору между торцами смежных датчиков, получаем максимально допустимую его величину:

Zmax= Δ1-Δ2. (2)

где Δ1 - верхний предел допускаемой абсолютной основной погрешности, мм;

Δ2 - нижний предел допускаемой абсолютной основной погрешности, мм.

С учетом формулы (1) получаем:

Zmax= 0,01(γ1-γ2)Xn. (3)

В соответствии с рекомендациями литературы [3] получаем:

Xn = L (4).

Тогда формула (3) принимает вид:

Zmax= 0,01(γ1-γ2)L, (5)

где Zmax - максимальный зазор между торцами смежных датчиков;

γ1 - верхний предел допускаемой приведенной основной погрешности, мм;

γ2 - нижний предел допускаемой приведенной основной погрешности, мм;

L - длина датчика, выбранного для расчетов Zmax.

В расчетах из двух длин смежных датчиков выбираем длину датчика измерительного канала с меньшей абсолютной основной погрешностью, взятой на максимальном пределе измерений, чтобы не выйти из области существования функции измерения, заданной первым положением.

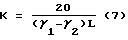

В-третьих, минимально возможный зазор между смежными датчиками, который в нижнем пределе равен нулю, устанавливается коэффициентом К, который выбирается с учетом минимальной толщины существующих современных материалов, обеспечивающих электроизолирование и экранирование при сохранении целостности конструкции. Выбран стеклотекстолит теплостойкий фольгированный [4]. Толщина этого материала 0,1 мм. Этот материал выполнен в виде медной фольги, с одной стороны к которой прикреплен стеклотекстолит.

Для осуществления электроизолирования выбран пакет из двух слоев этого материала, в котором стеклотекстолит ориентирован наружу. Зазор между торцами смежных датчиков в этом случае получается равным 0,2 мм. Из вышесказанного следует:

0,2 = 0,01K(γ1-γ2)L (6)

Откуда

Минимальное значение коэффициента K получаем при максимально возможной разности пределов допускаемой приведенной основной погрешности γ1-γ2 и максимально возможной длины L, выбранной для расчетов. Исходя из области применения системы измерения уровня жидкости и из литературы [5], известно, что длина самой большой нефтеналивной цистерны равна 21,94 м (см. [5] стр. 85). Длина самой мощной ракеты "Энергия " 58,7 м (см. [5] стр. 90). Высота самой высокой водонапорной башни 64 м (см. [5] стр. 111). Глубина самой глубокой водяной скважины 2231м (см. [5] стр. 111). В расчетах коэффициента K принимаем суммарную длину емкостных датчиков равную 2231 м, соответствующую самому большому из выбранных объектов по величине, где возможно измерение уровня жидкости. Исходя из того, что система измерения уровня жидкости может содержать минимум два датчика и из этих двух датчиков в расчетной формуле величины Z используется длина датчика измерительного канала с наименьшей абсолютной основной погрешностью на верхнем пределе измерения, получаем:

(γ1n-γ2n)Ln<(γ1m-γ2m)Lm, (8)

где γ1n,γ2n,Ln - параметры датчика, выбранного для расчета величины Z;

γ1m,γ2m,Lm - параметры датчика смежного выбранному для расчета величины Z.

Поскольку выражение слева формулы (8) не может быть больше выражения справа, максимальный предел выражения слева будет равен выражению справа.

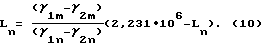

(γ1n-γ2n)Ln= (γ1m-γ2m)Lm (9)

Так как Ln+Lm = 2,231 • 106 (мм),

то

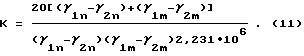

Поскольку (γ1n-γ2n) формулы (10) равно (γ1-γ2) формулы (7), a Ln формулы (10) равно L формулы (7), то:

Ввиду того, что разность пределов абсолютных основных погрешностей не может быть более диапазона измерений, то есть более длины датчика, так как в этом случае пропадает смысл измерений, то разность пределов приведенных основных погрешностей не более 100%. Увеличение разности пределов приведенных основных погрешностей в выражении (11) приводит к уменьшению коэффициента K и наоборот, откуда:

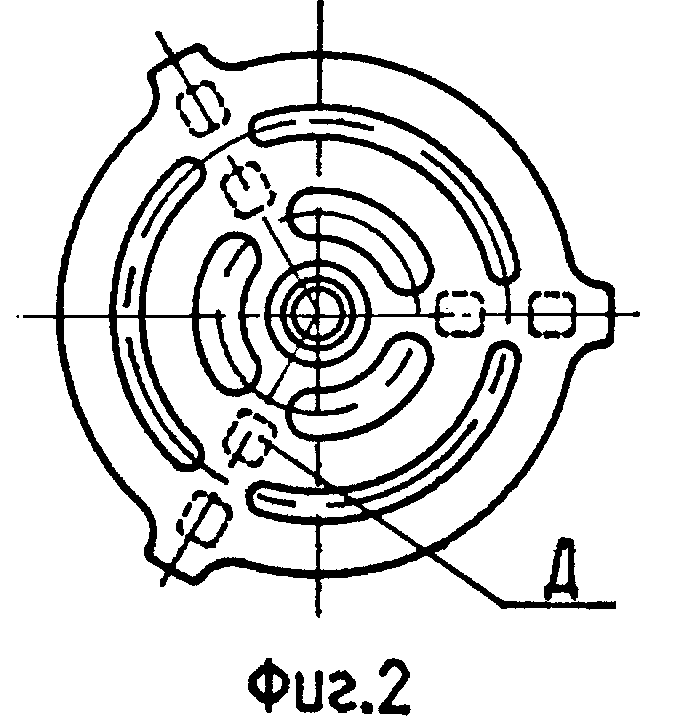

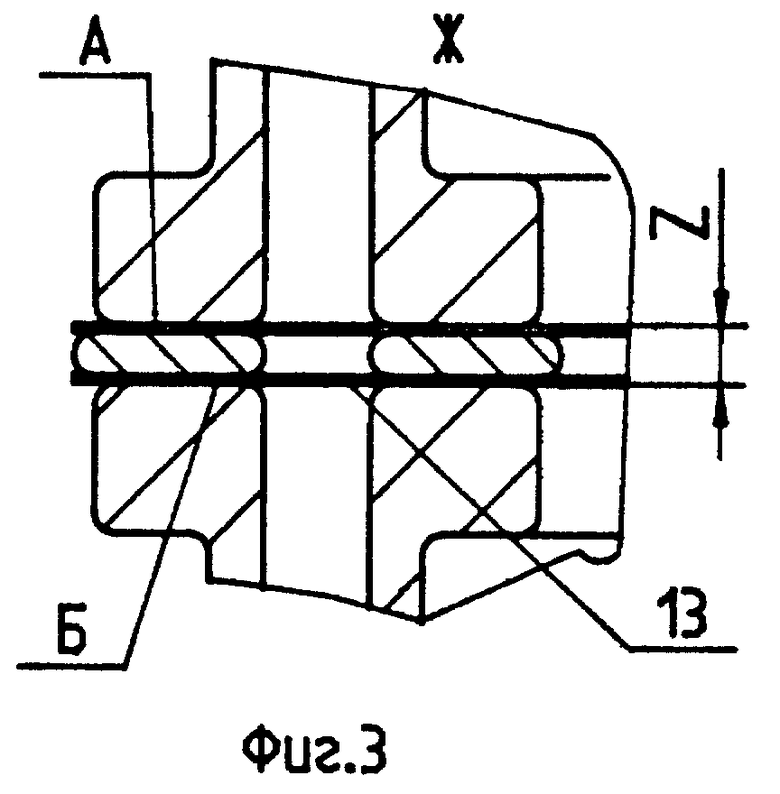

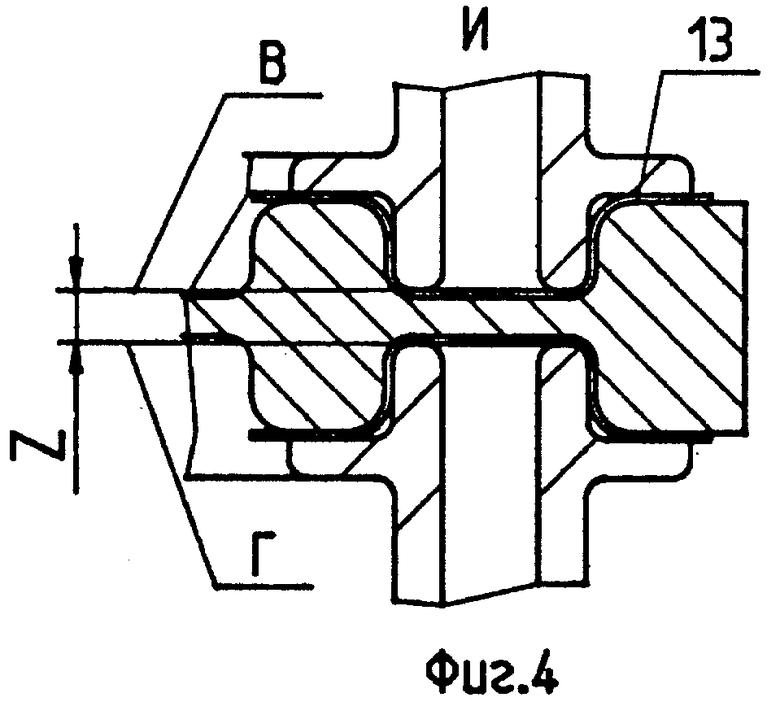

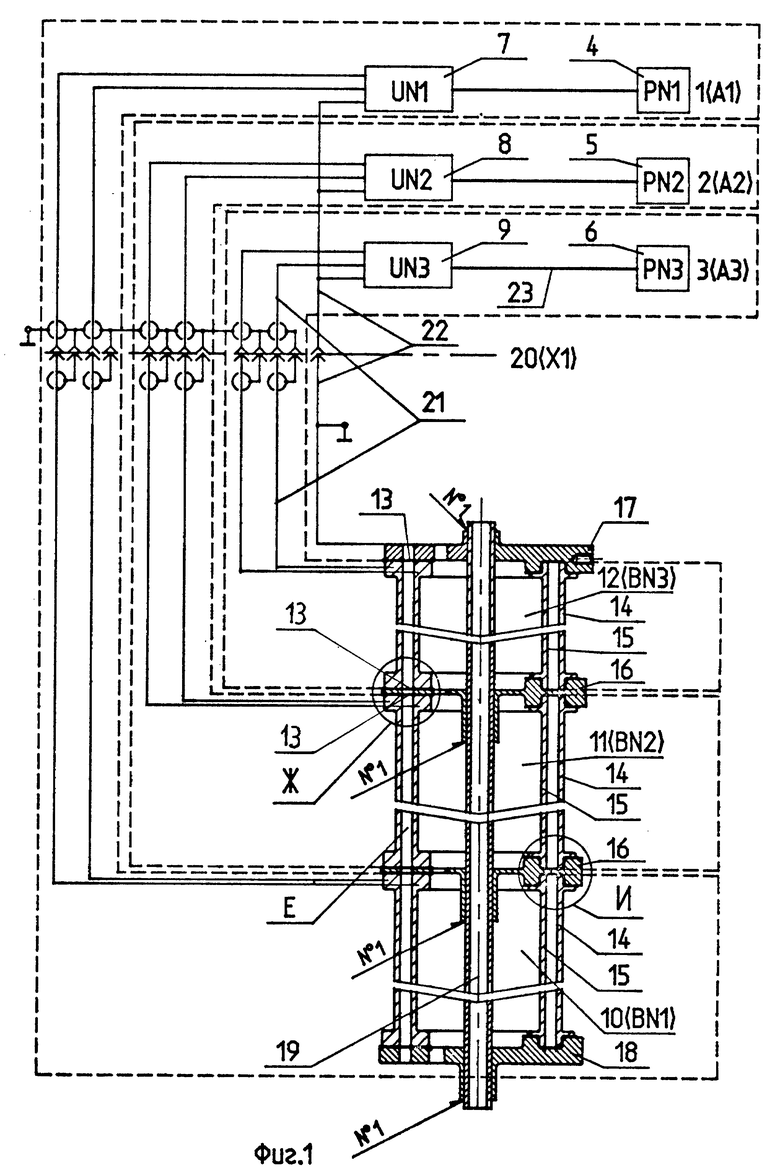

На фиг. 1 изображена электрическая схема системы измерения уровня жидкости с продольным разрезом емкостных датчиков. На фиг. 2 показан вид сверху емкостных датчиков. На фиг. 3, 4 показаны выносные элементы в увеличенном масштабе с продольного разреза емкостных датчиков.

Система измерения уровня жидкости содержит измерительные каналы 1(A1), 2(A2), 3(A3). Каждый из измерительных каналов включает в себя измерительные преобразователи электрической величины в неэлектрическую 4(PN1), 5(PN2), 6(PN3) соответственно, измерительные преобразователи электрической величины в электрическую 7(UN1), 8(UN2), 9(UN3) соответственно и измерительные преобразователи неэлектрической величины в электрическую, выполненные в виде емкостных датчиков 10(BN1), 11(BN2), 12(BN3) соответственно. Датчики электроизолированы друг от друга прокладками 13, выполненными из электроизоляционного материала. Каждый датчик выполнен в виде коаксиальных электродов 14, 15. Измерительные каналы 1(A1), 2(A2), 3(A3) имеют одинаковую допускаемую абсолютную основную погрешность 4 мм. Длина датчиков одинаковая 500 мм. Зазор между торцами смежных датчиков Z выполнен равным 1,5 мм, при этом коэффициент K равен 0,375. В зазоре между датчиками торцы электродов 14, 15 датчиков 10(BN1), 11(BN2), 12(BN3) размещены в плоскостях А, Б, В, Г, перпендикулярных оси датчиков. На торцах датчиков по всей площади торцов установлены экраны 16, 17, 18, которые электроизолированы от датчиков прокладками 13.

Элементы крепления емкостных датчиков выполнены в виде трубы 19, соединенной с экранами сваркой. Экраны 16, 17, 18 выполнены в виде концентрических колец, соединенных в радиальном направлении перемычками. При этом на торцах колец соосно с перемычками выполнены выступы Д, расположенные вне межэлектродного пространства Е датчиков. Торцы электродов каждого датчика выполнены также в виде колец, расположенных вне межэлектродного пространства Е каждого датчика. В кольцах электродов напротив выступов экранов выполнены ответные пазы, которые введены в зацепление с соответствующими выступами экранов 16, 17, 18 датчиков. Электроды 14, 15, экраны 16, 17, 18, труба 19 электрически связаны с контактами электрического разъема 20(Х1). При этом электроды 14, 15 электрически выведены экранированными проводами 21, а экраны 16, 17, 18, труба 19 электрически выведены неэкранированными проводами 22. Электрический разъем 20(X1) электрически связан с измерительными преобразователями 7(UN1), 8(UN2), 9(UN3), которые электрически соединены кабелем 23 с измерительными преобразователями 4(PN1), 5(PN2), 6(PN3).

Система измерения уровня жидкости работает следующим образом. При попадании жидкости в межэлектродное пространство Е емкостных датчиков 10(BN1), 11(BN2), 12(BN3) изменяется емкость датчиков. Сигнал об изменении емкости датчиков поступает по экранированным проводам 21 через электрический разъем 20(X1), отделяющий полость резервуара от внешней среды, к измерительным преобразователям 7(UN1), 8(UN2), 9(UN3) соответственно. Изменение емкости датчиков преобразуется в электрический сигнал измерительными преобразователями 7(UN1), 8(UN2), 9(UN3). Далее электрический сигнал поступает по электрическому кабелю 23 на измерительные преобразователи 4(PN1), 5(PN1), 6(PN3), в которых он преобразуется в сигнал, видимый наблюдателем. Посредством экранированных проводов 21, экранов 16, 17, 18, подключенных к корпусу резервуара и выведенных к измерительным преобразователям 7(UN1), 8(UN2), 9(UN3) при помощи проводов 22, устраняется взаимное влияние измерительных каналов 1(A1), 2(A2), 3(A3) в датчиках 10(BN1), 11(BN2), 12(BN3) и электрических цепях от датчиков до измерительных преобразователей 7(UN1), 8(UN2), 9(UN3) соответственно. Датчики электроизолируют друг от друга и от экранов посредством электроизоляционных прокладок 13 при работе в диэлектрических жидкостях. При работе в электропроводящих жидкостях электроды 14, 15 электроизолируют нанесением, например, электроизоляционного покрытия на каждый электрод полностью. Взаимное крепление датчиков осуществляют посредством трубы 19, соединенной с экранами 16, 17, 18 сваркой. Экраны располагают по всей площади торцов электродов 14, 15 для исключения взаимного влияния датчиков друг на друга. Выступами Д в экранах и ответными пазами в электродах обеспечивают взаимное крепление датчиков в радиальном и тангенциальном направлениях. Непрерывность измерения уровня жидкости достигается за счет установки датчиков на расстоянии Z между их торцами, которое находится в пределах допускаемой абсолютной основной погрешности измерительных каналов 1(A1), 2(A2), 3(A3).

Из пояснения конструкции изобретения следует, что преимущества по сравнению с известными устройствами вытекают из конструктивных особенностей емкостных датчиков, особенностей их взаимного расположения, исключения взаимного влияния датчиков друг на друга. Использование свойств системы измерения уровня жидкости обеспечивает следующие преимущества перед известными устройствами. Это - непрерывность измерения, следовательно, возрастающая надежность. Возрастает также точность и надежность измерений за счет возможности разбиения непрерывного измерения на участки. За счет этой же возможности возрастает технологичность и точность изготовления электродов и т.д. Все перечисленные преимущества позволяют эффективно использовать систему измерения уровня жидкости в ракетной технике.

Литература

1. МКИ G 01 F 23/26. Япония (JP). Заявка N 54-10261. Устройство для измерения уровня жидкости.

2. МКИ G 01 F 23/26. Япония (JP). Заявка N 60-35614. Прибор для измерения уровня нефти в резервуаре (прототип).

3. ГОСТ 8.401-80. Классы точности средств измерений.

4. Стеклотекстолит теплостойкий фольгированный СТФ-1-35-0,1 ТУ16-503.161-83.

5. Книга рекордов Гиннесса, изд. "Тройка", 109202, Москва, 2-ая Фрезерная ул. 14, 1993 г.

| название | год | авторы | номер документа |

|---|---|---|---|

| ИЗМЕРИТЕЛЬ УРОВНЯ ЖИДКОСТИ | 1998 |

|

RU2150088C1 |

| ЭЛЕКТРОМАГНИТНЫЙ РАСХОДОМЕР ЭЛЕКТРОПРОВОДЯЩИХ ЖИДКОСТЕЙ | 2000 |

|

RU2191989C2 |

| КОНЦЕНТРИРУЮЩЕЕ УСТРОЙСТВО | 2000 |

|

RU2183002C2 |

| ИЗМЕРИТЕЛЬ УРОВНЯ ЖИДКОСТИ | 2000 |

|

RU2181191C1 |

| УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ ПАРАМЕТРОВ ДВУХПОЛЮСНИКА | 2003 |

|

RU2262115C2 |

| ПРЕЦИЗИОННЫЙ ЧАСТОТНО-ИМПУЛЬСНЫЙ ИЗМЕРИТЕЛЬ | 2001 |

|

RU2208797C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ТЕМПЕРАТУРЫ ОБОЛОЧКИ ТВЭЛА ПРИ ЭКСПЕРИМЕНТАЛЬНОЙ ОТРАБОТКЕ В ЯДЕРНОМ РЕАКТОРЕ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2001 |

|

RU2198437C2 |

| СПОСОБ РЕСУРСНЫХ ИСПЫТАНИЙ ТЕРМОЭМИССИОННОГО ЭЛЕКТРОГЕНЕРИРУЮЩЕГО ЭЛЕМЕНТА С ТОПЛИВНО-ЭМИТТЕРНЫМ УЗЛОМ | 1999 |

|

RU2165654C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ УГЛОВЫХ КООРДИНАТ ИЗМЕРИТЕЛЬНОЙ ОСИ АКСЕЛЕРОМЕТРА | 1999 |

|

RU2164693C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПАРАМЕТРОВ ДВУХПОЛЮСНИКА | 2003 |

|

RU2260809C2 |

Использование: для измерения уровня жидкостей, находящихся в резервуаре. Сущность: система измерения уровня жидкости содержит измерительные каналы, включающие измерительные преобразователи в виде емкостных датчиков. Датчики расположены торцами друг к другу вдоль одной оси, электроизолированы друг от друга и скреплены между собой элементами крепления. При этом каждый датчик выполнен в виде двух коаксиальных электродов. Смежные датчики установлены с зазором, который определен формулой Z = 0,01 К(γ1-γ2)L. При этом в зазоре между датчиками торцы электродов каждого датчика размещены в одной плоскости, перпендикулярной оси датчиков. Кроме этого введены экраны, которые установлены на торцах датчиков по всей площади торцов и электроизолированы от датчиков. Технический результат: обеспечение непрерывности работы системы и повышение надежности. 1 з.п. ф-лы, 4 ил.

Z = 0,01K(γ1-γ2)L,

где Z - зазор между торцами смежных датчиков, мм;

γ1 - верхний предел допускаемой приведенной основной погрешности наиболее точного в абсолютном выражении измерительного канала, включающего один из двух смежных датчиков, %;

γ2 - нижний предел допускаемой приведенной основной погрешности наиболее точного в абсолютном выражении измерительного канала, включающего один из двух смежных датчиков, %;

L - длина датчика наиболее точного в абсолютном выражении измерительного канала, включающего один из двух смежных датчиков, мм;

K - коэффициент пропорциональности, который находится в пределах от 1,7929 • 10-7 до 1,

при этом в зазоре между датчиками, торцы электродов каждого датчика размещены в одной плоскости, перпендикулярной оси датчиков, кроме этого введены экраны, которые установлены на торцах датчиков по всей площади торцов и электроизолированы от датчиков.

| Способ получения молочной кислоты | 1922 |

|

SU60A1 |

| ЕМКОСТНОЙ ДАТЧИК УРОВНЯ | 1996 |

|

RU2112931C1 |

| Емкостный датчик топливомера | 1978 |

|

SU724932A1 |

| Видоизменение прибора для получения стереоскопических впечатлений от двух изображений различного масштаба | 1919 |

|

SU54A1 |

Авторы

Даты

2000-09-20—Публикация

1999-01-25—Подача