Изобретение относится к технике контроля наличия жидкости в технологических резервуарах и трубопроводах с цилиндрической или близкой к ней формой и может найти применение в металлургической, химической, нефтеперерабатывающей, водоподготовке и других отраслях промышленности.

Известен способ ультразвукового контроля жидкости в резервуаре, заключающийся в том, что в точке ввода, лежащей на внешней поверхности стенки резервуара, периодически возбуждают нормальную ультразвуковую (у. з. ) волну, которая распространяется в стенке от точки ввода к точке приема и испытывает затухание в зависимости от уровня жидкости, причем точка приема нормальной у. з. волны удалена от точки ввода вдоль образующей резервуара на расстояние, равное диапазону измерения уровня, принимают нормальную у. з. волну, измеряют ее амплитуду и по амплитуде судят об уровне жидкости в контролируемом диапазоне [1] .

Недостатком данного способа является низкие надежность и точность, обусловленные сложностью выделения информационной нормальной (α0, S0) волны об уровне жидкости при изменении (увеличении) толщины стенки резервуара. При этом нормальная (α0, S0) волна стремится к поверхностной релеевской и эффект демпфирования стенки резервуара жидкостью исчезает. Известен другой способ ультразвукового контроля уровня жидких сред в резервуарах, заключающийся в том, что в зоне контроля в стенку резервуара под определенным углом к ней с помощью акустического излучателя периодически вводят ультразвуковую волну, скорость следа которой по поверхности ввода устанавливают равной скорости ультразвуковой волны, распространяющейся на фиксированном участке стенки, принимают эту волну акустическим приемником, отличающийся тем, что ультразвуковую волну вводят в стенку резервуара параллельно поверхности контролируемой жидкой среды, а ультразвуковая волна, распространяющаяся на фиксированном участке стенки, является волной Лэмба, одновременно тем же излучателем возбуждают в стенке резервуара продольную ультразвуковую волну, распространяющуюся в плоскости горизонтального сечения резервуара по хорде окружности резервуара через стенку, контролируемую жидкую среду и противоположную стенку, принимают эту волну тем же приемником во временной зоне, отличной от временной зоны приема волны Лэмба, выделяют в каждой временной зоне амплитудные значения волны Лэмба или продольной волны, формируют по ним на заданном пороговом уровне чувствительности нормированные информационные сигналы, с помощью которых управляют промежуточным запоминающим устройством (ПЗУ), на выходе которого получают один сигнал по наличию на входе ПЗУ двух или хотя бы одного из нормированных информационных сигналов за период следования возбуждающих импульсов, по которому судят о наличии жидкости на контролируемом уровне в резервуаре [2] .

Недостатком этого способа, снижающим его надежность и точность, является сложность разделения информационных сигналов об уровне жидкости, распространяющихся по стенке и через стенки и контролируемую жидкую среду при незначительных размерах резервуаров, например в трубопроводах.

Задачей настоящего изобретения является повышение надежности и точности измерения уровня жидкости в промышленных резервуарах и трубопроводах с различными толщинами стенок и малыми диаметрами.

Более близким (прототипом) предложенному способу является второй. От известного способа предложенный отличается тем, что у. з. волну вводят в стенку трубопровода в точке ввода, лежащей ниже контролируемого уровня в плоскости, проходящей через диаметр трубопровода и перпендикулярно поверхности контролируемой жидкой среды, причем первую продольную у. з. волну принимают первым акустическим приемником, расположенным в точке приема, находящейся на противоположной стороне трубопровода на расстоянии вдоль образующей трубопровода, равном проекции пути первой продольной у. з. волны от точки ввода до точки приема на образующую трубопровода, а вторую у. з. волну принимают продольной, отраженной от внутренней поверхности противоположной стенки трубопровода, вторым акустическим приемником, причем точку приема, соответствующую контролируемому уровню и расположенную на той же стороне, что и акустический излучатель, выбирают на расстоянии относительно точки ввода вдоль образующей трубопровода, равном удвоенной проекции пути первой продольной у. з. волны на образующую трубопровода, формируют вторую временную зону, соответствующую принятой второй продольной у. з. волне, выделяют во второй временной зоне амплитудное значение второй продольной у. з. волны, формируют по амплитудному значению на заданном пороговом уровне чувствительности второй нормированный сигнал, направляют его на второй вход ПЗУ и при наличии двух или хотя бы одного из импульсных сигналов за период следования возбуждающих импульсов, формируют на выходе ПЗУ выходной сигнал, по которому судят о наличии жидкости на контролируемом уровне.

Техническим результатом такого способа является расширение диапазона контролируемых технологических трубопроводов в области малых внутренних диаметров (менее 32 мм), при которых предложенный метод у. з. прозвучивания через стенки и контролируемую среду обеспечивает необходимую надежность и точность.

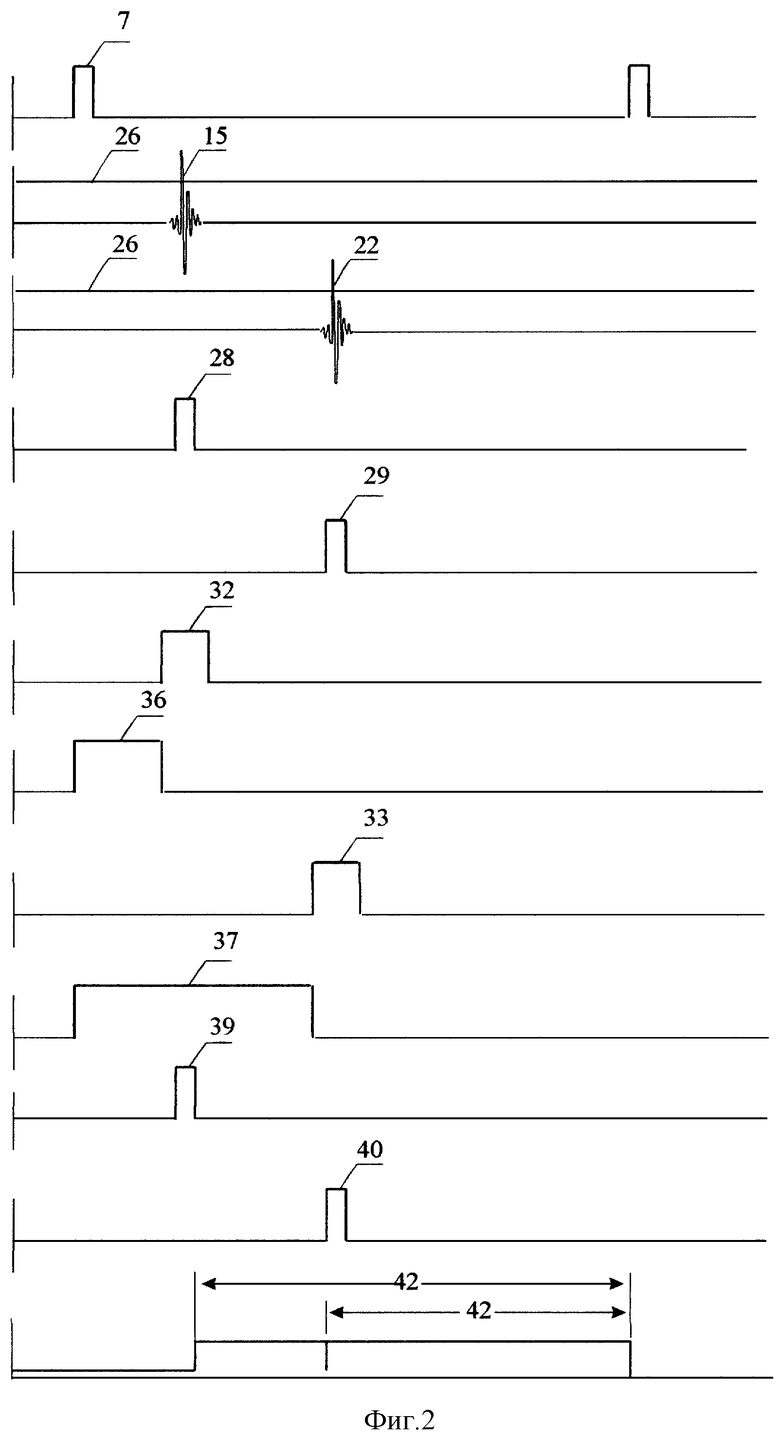

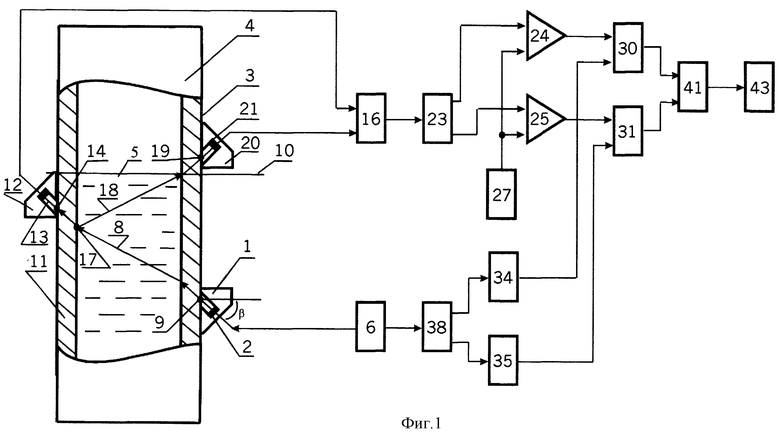

На фиг. 1 представлена функциональная схема устройства одной из реализаций предложенного способа, а на фиг. 2 - импульсно-потенциальная диаграмма, поясняющая работу устройства, реализующего способ.

Устройство содержит: параллельно соединенные первый акустический приемник 12 с цилиндрическим волноводом 13, установленный на внешней поверхности стенки 3 трубопровода 4, суммирующее устройство 16, усилитель 23, первый компаратор 24 (первым входом), первую схему совпадений 30 (первым входом), ПЗУ 41 (первым входом), информационно-регистрирующее устройство 43; последовательно соединенные акустический излучатель 1 с цилиндрическим волноводом 2, установленный на внешней поверхности трубопровода 4, генератор 6, блок задержек 38, первый формирователь 34 стробимпульса 32 (фиг. 2), вторую схему совпадений 30 (вторым входом), выход которой подключен на второй вход ПЗУ 41, второй компаратор 25, входом подключенный на выход усилителя 23, а выходом на первый вход второй схемы совпадений 31; источник эталонных напряжений 27, выходом подключенный на вторые входы первого 24 и второго 25 компараторов; второй формирователь стробимпульса 35, входом подключенный на второй выход блока задержек 38, а выходом - на второй вход первой схемы совпадений 3; второй акустический приемник 20 с цилиндрическим волноводом 21, установленный на внешней поверхности трубопровода 4, выходом подключенный на вход суммирующего устройства 16.

Реализация способа и работа устройства осуществляются следующим образом.

Акустический излучатель 1 с наклонным цилиндрическим волноводом 2 устанавливают на внешней поверхности стенки 3 трубопровода 4 в плоскости, перпендикулярной поверхности жидкости 5. Генератор 6 вырабатывает периодическую последовательность импульсов 7 (фиг. 2), с помощью которой в акустическом излучателе 1 возбуждают первую продольную у. з. волну 8 (фиг. 1). В точке ввода 9 первую продольную у. з. волну 8 вводят в стенку 3 трубопровода под углом β, который выбирают в зависимости от параметров трубопровода (диаметра, толщины) и линейных геометрических размеров акустических излучателя и приемника у. з. волн.

При наличии жидкости в трубопроводе 4 на контролируемом уровне 10 первую продольную у. з. волну 8, прошедшую через стенку 3, контролируемую жидкость 5, противоположную стенку 11, принимают первым акустическим приемником 12 с цилиндрическим волноводом 13, расположенным в точке приема 14, находящейся на диаметрально противоположной стороне трубопровода на расстоянии относительно точки ввода 9, равном проекции пути первой продольной у. з. волны от точки ввода 9 до точки приема 14 на образующую трубопровода.

Колебания первой продольной у. з. волны 8, принятые первым акустическим приемником 12, преобразуют в электрический сигнал 15, который направляют на первый вход суммирующего устройства 16.

В точке отражения 17, лежащей на внутренней поверхности противоположной стенки 11 трубопровода 4, колебания первой продольной у. з. волны 8, претерпевшие отражение, формируют вторую продольную у. з. волну 18, которую принимают в точке приема 19 вторым акустическим приемником 20 с цилиндрическим волноводом 21 и преобразуют в электрический сигнал 22 (фиг. 2).

Сигнал 22 направляют на второй вход суммирующего устройства 16. С выхода суммирующего устройства 16 разделенные по времени электрические сигналы 15 и 22 направляют на вход усилителя 23, в котором их усиливают и передают на первые входы первого 24 и второго 25 компараторов соответственно. На вторые входы компараторов 24, 25 подают пороговое напряжение 26 (фиг. 2) источника эталонных напряжений 27, соответствующее порогу чувствительности электроакустического тракта сигнализатора уровня.

В результате сравнения сигналов 15 и 22 с пороговым напряжением 26 на входах компараторов 24, 25 на их выходах формируют нормированные сигналы 28, 29, которые подают на первые входы первой 30 и второй 31 схем совпадений соответственно. На вторые входы схемы совпадений 30, 31 подают стробимпульсы 32 и 33 (фиг. 2) с выходов формирователей 34, 35. Стробимпульсы формируют по сигналам задержки 36, 37 (фиг. 2), которые вырабатывают в блоке задержек 38. Запуск блока задержек 38 осуществляют по сигналам 7 генератора 6.

На выходе схем совпадений 30, 31 в результате стробирования получают нормированные сигналы 39, 40, соответствующие первой 8 или второй 18 продольным у. з. волнам. Эти сигналы подают на первый и второй входы ПЗУ 41 для запоминания и выработки на выходе сигнала 42 о наличии жидкости на контролируемом уровне 10. С выхода ПЗУ 41 выходной сигнал 42 подают на вход информационно-регистрирующего устройства 43.

Предложенное изобретение является новым, так как оно не известно из предшествующего уровня техники, относящейся к определению уровня или наличию жидких сред в резервуарах и трубопроводах и использует неизвестный способ, заключающейся в том, что в точке ввода, лежащей на внешней поверхности трубопровода, с помощью акустического излучателя периодически возбуждают первую у. з. волну, распространяющуюся через стенки и контролируемую жидкую среду, причем точку ввода первой продольной у. з. волны выбирают ниже контролируемого уровня в плоскости, проходящей через диаметр трубопровода и перпендикулярной плоскости контролируемой жидкой среды, а принимают первым акустическим приемником в точке приема, расположенной на противоположной стороне трубопровода на расстоянии вдоль образующей трубопровода, равном проекции пути первой продольной у. з. волны от точки ввода до точки приема на образующую трубопровода, а вторую продольную у. з. волну формируют путем отражения от внутренней поверхности стенки, а принимают вторую продольную у. з. волну вторым акустическим приемником в точке приема, соответствующей контролируемому уровню и расположенным на той же стороне, что и акустический излучатель на расстоянии вдоль образующей трубопровода относительно точки ввода, равном удвоенной проекции пути первой продольной у. з. волны на образующую трубопровода, формируют временные зоны приема первой и второй у. з. волн, выделяют в них амплитудное значение первой и второй у. з. волн соответственно, формируют по ним на заданном пороговом уровне чувствительности нормированные информационные сигналы, с помощью которых управляют ПЗУ, на выходе которого формируют сигнал, при наличии двух или хотя бы одного из нормированных информационных сигналов за период следования возбуждающих импульсов, по которому судят об уровне жидкости в трубопроводе.

Предложенное изобретение имеет изобретательский уровень, так как оно использует неизвестный способ, повышающий надежность и точность контроля уровня жидких сред в технологических трубопроводах с малыми диаметрами.

Предложенное изобретение применимо в промышленности при контроле уровня и наличия жидких сред, находящихся в закрытых резервуарах и трубопроводах при нормальном и избыточном давлениях в них.

Источники информации

1. Бражников Н. И. и др. Новый метод бесконтактной ультразвуковой уровнеметрии жидкости. Материалы семинара "Современные методы и приборы автоматического контроля и регулирования технологических процессов". Общество "Знание" РСФСР МДНТП им. Ф. Э. Дзержинского, Москва, 1988.

2. RU Патент N 2112221, G 01 F 23/28, опубл. 27.05.1998.

Изобретение относится к технике контроля и наличия жидкости в технологических резервуарах и трубопроводах с цилиндрической или близкой к ней формой и может быть применено в металлургической, химической, нефтеперерабатывающей, водоподготовке и других отраслях промышленности. С помощью акустического излучателя периодически возбуждают первую ультразвуковую волну, которая распространяется через стенки и контролируемую жидкую среду. Точку ввода первой продольной ультразвуковой волны выбирают ниже контролируемого уровня. Принимают первую продольную ультразвуковую волну первым акустическим приемником на диаметрально противоположной стороне трубопровода. Вторую ультразвуковую волну, которая является продольной и отраженной от внутренней поверхности противоположной стенки трубопровода, принимают вторым акустическим приемником. Точка приема второго акустического приемника соответствует контролируемому уровню и расположена на той же стороне, что и акустический излучатель. Формируют временные зоны приема первой и второй ультразвуковых волн, в которых выделяют амплитудное значение ультразвуковых волн. Формируют на заданном пороговом уровне чувствительности нормированные информационные сигналы, с помощью которых управляют промежуточным запоминающим устройством. При наличии хотя бы одного из нормированных импульсных сигналов за период следования возбуждающих импульсов формируют на выходе промежуточного запоминающего устройства выходной сигнал, по которому судят о наличии жидкости на контролируемом уровне. Технический результат состоит в повышении надежности и точности измерения уровня жидкости в промышленных резервуарах и трубопроводах с различной толщиной стенок и малыми диаметрами. 2 ил.

Способ ультразвукового контроля уровня жидких сред в трубопроводах, заключающийся в том, что в точке ввода, лежащей на внешней поверхности трубопровода, с помощью акустического излучателя возбуждают ультразвуковую волну, которую направляют в стенку трубопровода под определенным углом к ней, принимают прошедшую через стенку, контролируемую жидкую среду и противоположную стенку первую продольную ультразвуковую волну, формируют временную зону, совпадающую с принятой первой продольной ультразвуковой волной, выделяют во временной зоне амплитудное значение первой продольной ультразвуковой волны, формируют по нему на заданном пороговом уровне чувствительности первый нормированный информационный сигнал, с помощью которого управляют промежуточным запоминающим устройством, отличающийся тем, что ультразвуковую волну вводят в стенку трубопровода в точке ввода, лежащей ниже контролируемого уровня в плоскости, проходящей через диаметр трубопровода и перпендикулярно поверхности контролируемой жидкой среды, причем первую продольную ультразвуковую волну принимают первым акустическим приемником, расположенным в точке приема, находящейся на диаметрально противоположной стороне трубопровода на расстоянии вдоль образующей трубопровода, равном проекции пути первой продольной ультразвуковой волны от точки ввода до точки приема на образующую трубопровода, а вторую ультразвуковую волну, которая является продольной и отраженной от внутренней поверхности противоположной стенки трубопровода, принимают вторым акустическим приемником, причем точку приема, соответствующую контролируемому уровню и расположенную на той же стороне, что и акустический излучатель, выбирают на расстоянии относительно точки ввода вдоль образующей трубопровода, равном удвоенной проекции пути первой продольной ультразвуковой волны на образующую трубопровода, формируют вторую временную зону, соответствующую принятой второй ультразвуковой волне, выделяют во второй временной зоне амплитудное значение второй продольной ультразвуковой волны, формируют по амплитудному значению на заданном пороговом уровне чувствительности второй нормированный сигнал, направляют его на второй вход промежуточного запоминающего устройства и при двух или хотя бы одном из нормированных импульсных сигналов за период следования возбуждающих импульсов формируют на выходе промежуточного запоминающего устройства выходной сигнал, по которому судят о наличии жидкости на контролируемом уровне.

| СПОСОБ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ УРОВНЯ ЖИДКИХ СРЕД В РЕЗЕРВУАРАХ | 1996 |

|

RU2112221C1 |

| DE 19643956 A1, 07.05.1998 | |||

| СПОСОБ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ НАЛИЧИЯ (ПРОСКОКА) ЖИДКОСТИ В ТРУБОПРОВОДЕ | 1998 |

|

RU2156447C2 |

| СПОСОБ КОНТРОЛЯ УРОВНЯ СРЕД В РЕЗЕРВУАРЕ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2047844C1 |

| DE 19538696 A1, 24.04.1997. | |||

Авторы

Даты

2002-01-20—Публикация

2001-02-21—Подача