Изобретение относится к технике контроля уровня сыпучих сред, находящихся в технологических накопительных емкостях, и может найти применение в металлургической, химической, горнообогатительной и других отраслях промышленности.

Известен способ ультразвуковой (у.з.) сигнализации уровня сыпучих сред в емкости, заключающийся в том, что акустические излучатель и приемник устанавливают на противоположных сторонах накопительной емкости или конвейере навстречу друг другу, возбуждают в акустическом излучателе у.з. волну, которую направляют параллельно поверхности контролируемой среды, принимают у.з. волну акустическим приемником, преобразуют ее в информационный электрический сигнал, измеряют амплитудное значение информационного сигнала и по его изменению судят о наличии сыпучей среды на контролируемом уровне [1].

Недостатком данного способа являются низкие надежность и точность, обусловленные расхождением диаграммы направленности поля излучения и приема акустического тракта при больших расстояниях между акустическими излучателем и приемником, установленными на противоположных сторонах накопительной емкости.

Известен другой способ ультразвуковой сигнализации наличия жидких и жидкосыпучих сред, заключающийся в том, что в стенке резервуара возбуждают у. з. колебания, принимают эти колебания на той же стороне резервуара выше места возбуждения, формируют из принятых у.з. сигналов электрические, сравнивают электрические сигналы с пороговым сигналом, формируют первые нормальные сигналы, принимают колебания, прошедшие через резервуар на его противоположной стороне, формируют из принятых сигналов электрические, сравнивают электрические сигналы с пороговым сигналом, формируют вторые нормальные сигналы, вычитают из первых нормальных сигналов вторые нормальные сигналы, формируют электрический выходной сигнал наличия жидкосыпучего вещества на контролируемом уровне при амплитуде разности, равной нулю, и сигнал наличия жидкости при отрицательной амплитуде разности нормированных сигналов [2].

Недостатками данного способа являются также низкие надежность и точность, обусловленные наличием пузырьков растворенного воздуха или несплошностью жидкосыпучей или газожидкостной смеси внутри резервуара при его заполнении под давлением и связанного с этим высокого акустического сопротивления для продольных ультразвуковых колебаний, проходящих через стенки резервуара и находящуюся в нем среду.

Наиболее близким (прототипом) к предложенному способу является первый.

Задачей настоящего изобретения является повышение надежности и точности определения наличия сыпучих сред на контролируемом уровне в накопительных емкостях больших диаметров, когда в силу расхождения диаграммы направленности поля излучения и приема происходит резкое снижение чувствительности электроакустического тракта сигнализатора уровня.

От известного способа предложенный отличается тем, что акустические излучатель и приемник устанавливают на одной стороне вертикальной стенки емкости под углом друг к другу в горизонтальной плоскости симметрично относительно точки пересечения центральных лучей диаграммы направленности поля излучения и приема акустического тракта, а в точке пересечения центральных лучей устанавливают отражатель, причем точка пересечения удалена относительно точки излучения у.з. волны только на расстояние 1/4-1/3 диаметра накопительной емкости, принимают отраженную от отражателя у.з. волну, преобразуют ее колебания в электрический информационный сигнал, выделяют в нем амплитудное значение, формируют пороговый сигнал, сравнивают амплитуды информационного сигнала с пороговым, вырабатывают разностный сигнал, интегрируют его за определенное число периодов следования возбуждающих импульсов, индицируют и судят о наличии сыпучей среды на контролируемом уровне.

Благодаря этим отличительным операциям способа реализуется возможность у.з. контроля уровня сыпучих материалов в закрытых и открытых емкостях больших диаметров и расширяется область его возможного применения. Техническим результатом такого способа является повышение надежности и точности у.з. контроля в накопительных емкостях больших диаметров.

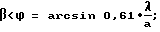

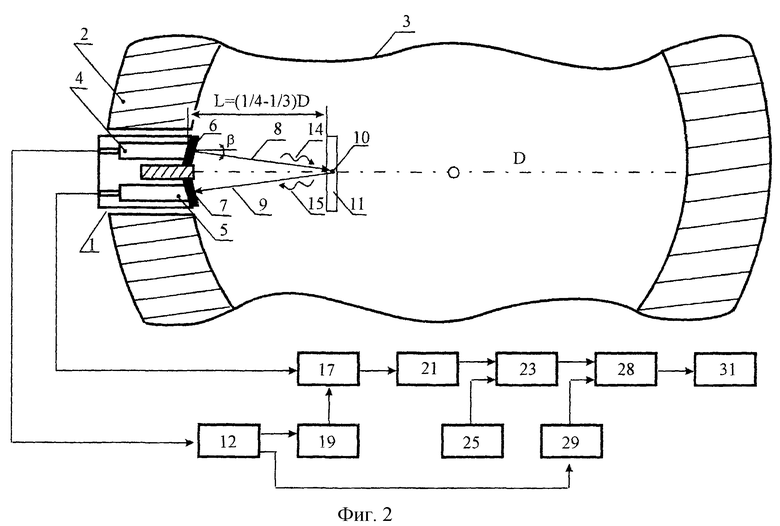

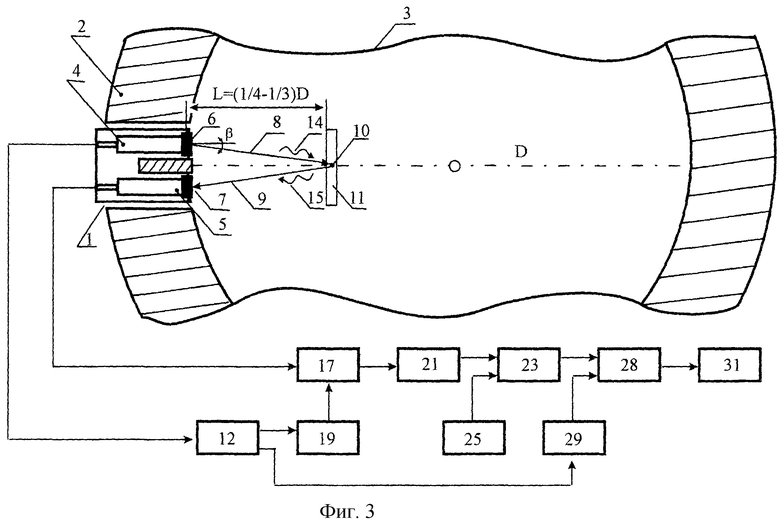

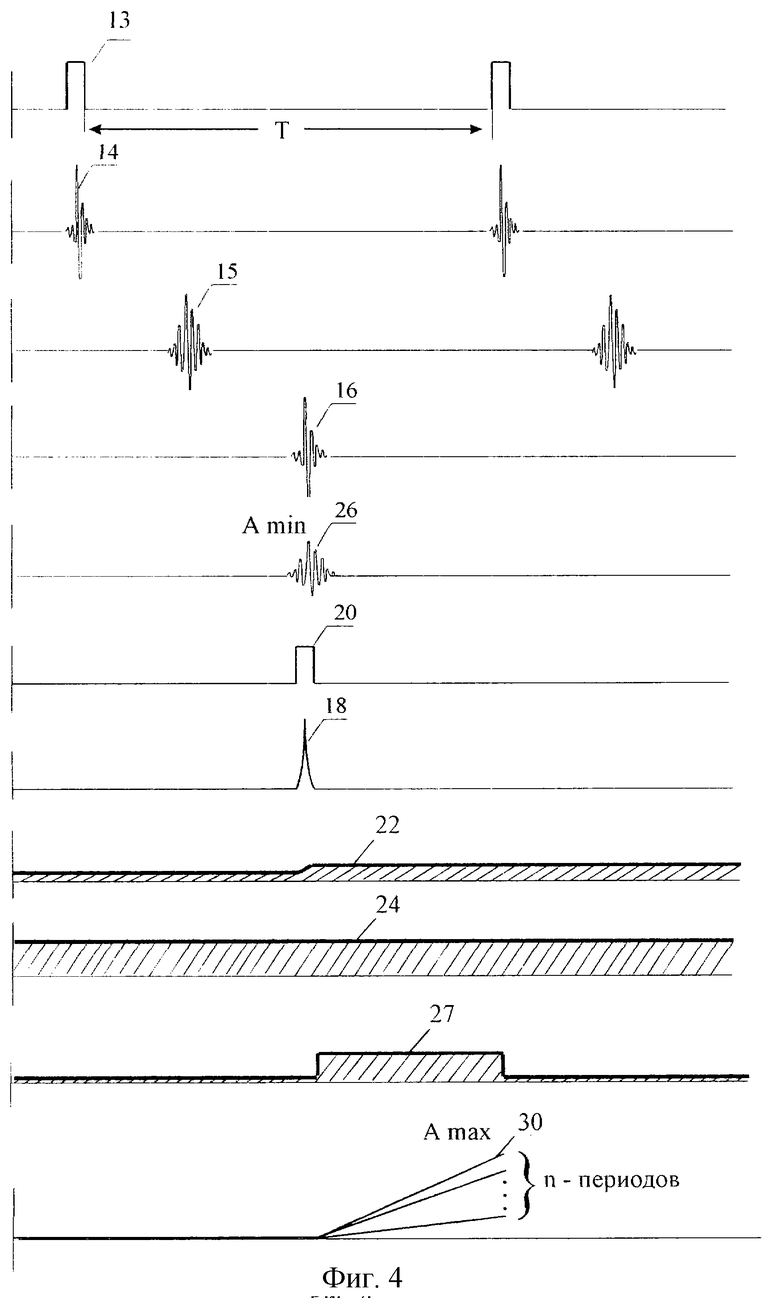

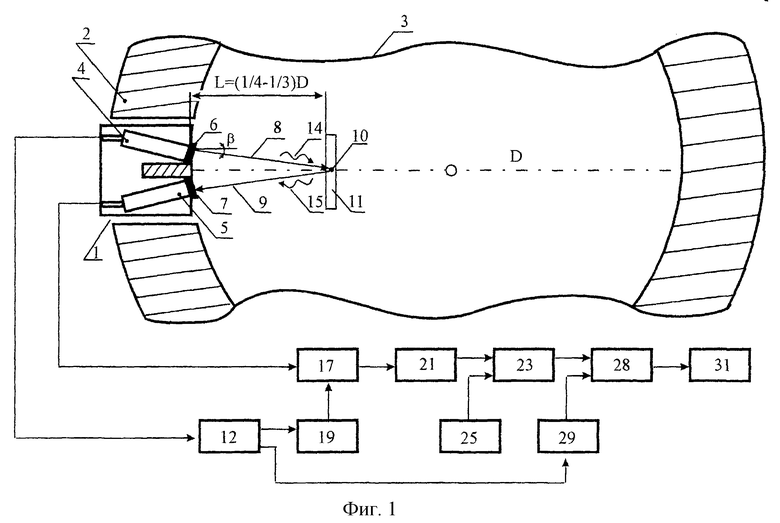

На фиг. 1-3 представлены функциональные схемы устройства одного из решений предложенного способа, а на фиг.4 импульсно-потенциальная диаграмма, поясняющая работу устройства, реализующего предложенный способ.

Устройство содержит последовательно соединенные акустический излучатель 4 с наклонным волноводом 6, генератор 12, последовательно соединенные акустический приемник 5 с наклонным волноводом 7, стробируемый усилитель 16 (первым входом), пиковый детектор 21, компаратор 23 (первым входом), интегратор 28 (первым входом), индикационное устройство 31; схему управления 29 входом, подключенную на выход генератора 12, а выходом - на второй вход интегратора 28, источник опорного напряжения 25, подключенный выходом на второй вход компаратора 23.

Реализация способа и работа устройства осуществляется следующим образом.

В отверстии 1 стенки 2 накопительной емкости 3 с одной ее стороны устанавливают акустические излучатель 4 и приемник 5 с волноводами 6,7, акустические оси которых направлены в горизонтальной плоскости встречно под определенным углом β. Угол наклона β выбирают в зависимости от местоположения точки пересечения центральных лучей 8,9 диаграммы направленности излучения и приема акустического тракта. В точке пересечения 10 устанавливают отражатель 11. В свою очередь, точку пересечения 10 выбирают в зависимости от диаметра накопительной емкости 3, определяющего расстояние L от излучателя до отражателя как 1/3 - 1/4 от диаметра D. При таком способе установки акустических излучателей 4 и приемника 5 размеры технологического отверстия 1 в стенке 2 больше, чем при других возможных способах их выполнения и установки (фиг.1).

Для уменьшения технологического отверстия 1 акустические излучатель 4 и приемник 5 устанавливают вторым способом, а именно параллельно в горизонтальной плоскости, а их волноводы 6,7 выполняют наклонными со скошенной под углом β внешней гранью (фиг.2).

Третий способ установки акустического излучателя 4 и приемника 5 с этой же целью заключается в том, что волноводы 6,7 выполняют так, что акустические оси направлены параллельно к поверхности отражателя 11, при этом в точке 10 установки отражателя 11 будут отражаться боковые лучи диаграммы направленности поля излучения (фиг.3). Потери энергии излучения при этом незначительны, так как угол β для боковых лучей лежит в пределах угла раскрытия ϕ основного лепестка диаграммы направленности излучателя, т.е.

где λ - длина волны у.з. колебаний,

a - диаметр пьезоэлемента в виде круглого диска.

С помощью генератора 12 в акустическом излучателе 4 периодически прямоугольными импульсами 13 (фиг.4) возбуждают у.з. волну 14, которую под углом β направляют в сторону отражателя 11. На поверхности отражателя 11 у.з. волна 14 трансформируется в отраженную у.з. волну 15, которую под тем же углом β принимают акустическим приемником 5. В акустическом приемнике 5 колебания принятой отраженной у.з. волны 15 преобразуют в электрический информационный сигнал 16 (фиг. 4). Информационный сигнал 16 направляют на вход стробируемого усилителя 17, в котором осуществляют усиление и выделение амплитудного значения 18. Выделение осуществляют с помощью формирователя 19, который запускают по сигналам генератора 12. На выходе формирователя вырабатывают стробимпульс 20 (фиг.4), середина которого соответствует временному положению амплитуды информационного сигнала 16. Выделенный на выходе стробируемого усилителя 17 сигнал 18 передают на вход пикового детектора 21 для преобразования в постоянное напряжение 22 (фиг.4) за период следования импульсов 13 генератора 12. Постоянное напряжение 22 с выхода пикового детектора 21 подают для сравнения на первый вход компаратора 23. На второй вход компаратора 23 подают опорное напряжение 24 (фиг.4) от источника 25. Уровень опорного напряжения 24 выбирают равным половине минимальной амплитуды "Amin" 26 (фиг. 4) информационного сигнала, снижение которого в отсутствие сыпучей среды обусловлено запыленностью или турбулентностью газовой среды внутри накопительной емкости 3. При снижении амплитуды 18 информационного сигнала 26 и соответственно напряжения 22 ниже уровня опорного напряжения 24 в результате наличия сыпучей среды между акустическим излучателем 4 и отражателем 11 на выходе компаратора 23 в каждом периоде следования возбуждающих импульсов 13 формируют импульс 27 (фиг.4). С выхода компаратора 23 импульс 27 подают на вход интегратора 28 для накопления за определенное число "n" периодов, устанавливаемых схемой управления 29. На выходе интегратора вырабатывают сигнал 30 определенной амплитуды "Аmaх" за "n" периодов, заданной схемой управления 29. Сигнал 30 подают на вход индицирующего устройства 31 для визуальной сигнализации наличия сыпучей среды на контрольном уровне.

Предложенное изобретение является новым, так как оно неизвестно из предшествующего уровня техники, относящейся к определению уровня сыпучих сред, и использует неизвестный способ, заключающийся в том, что акустические излучатель и приемник устанавливают на вертикальной стенке емкости под углом друг к другу в горизонтальной плоскости симметрично относительно точки пересечения центральных лучей диаграммы направленности поля излучения и приема акустического тракта, причем в точке пересечения центральных лучей устанавливают отражатель, который удаляют от акустического излучателя на расстояние от 1/4 до 1/3 диаметра накопительной емкости, возбуждают у.з. волну, которую направляют параллельно поверхности контролируемой среды, принимают отраженную от отражателя у.з. волну, преобразуют ее в электрический информационный сигнал, выделяют в нем амплитудное значение, формируют пороговый сигнал, сравнивают амплитуду информационного сигнала с пороговым, вырабатывают разностный сигнал, интегрируют его за определенное число периодов следования возбуждающих импульсов, индицируют и судят о наличии сыпучей среды на контролируемом уровне.

Предложенное изобретение имеет изобретательский уровень, так как оно использует неизвестный способ, повышающий надежность и точность контроля уровня сыпучих материалов в накопительных емкостях с большими диаметрами.

Предложенное изобретение применимо в промышленности при контроле уровня сыпучих материалов в различных гидрометаллургических, химических и других технологических процессах различных производств.

Источники информации

1. Бабиков О.И. Ультразвуковые приборы контроля. - Ленинград: Машиностроение, Ленинградское отделение, 1985 г.

2. А.С. СССР 1471078, опубл. 07.04.1989, БИ 13, G 01 F 23/28.

Изобретение относится к технике контроля или наличия сыпучих сред в технологических накопительных емкостях и может применяться в металлургической, химической, горно-обогатительной и других отраслях промышленности. Периодически прямоугольными импульсами возбуждают в акустическом излучателе ультразвуковую волну, которую направляют параллельно поверхности контролируемой среды. Акустический излучатель и приемник и их волноводы устанавливают на контролируемом уровне на одной стороне вертикальной стенки емкости под углом друг к другу в горизонтальной плоскости, симметрично относительно точки пересечения центральных лучей диаграммы направленности поля излучения и приема акустического тракта. В точку пересечения центральных лучей устанавливают отражатель. Точку пересечения удаляют на расстояние 1/4-1/3 диаметра накопительной емкости. Принимают акустическим приемником отраженную от отражателя ультразвуковую волну, преобразуют ультразвуковые колебания в электрический информационный сигнал. Выделяют в информационном сигнале амплитудное значение, формируют пороговый сигнал, уровень которого выбирают равным половине минимальной амплитуды информационного сигнала. Сравнивают амплитуды информационного и порогового сигналов. Вырабатывают разностный сигнал, интегрируют его за определенное число периодов следования возбуждающих импульсов, индицируют и судят о наличии сыпучей среды на контролируемом уровне. Технический результат состоит в повышении надежности и точности ультразвукового контроля уровня в накопительных емкостях больших диаметров. 2 з.п.ф-лы, 4 ил.

| БАБИКОВ О.И | |||

| Ультразвуковые приборы контроля | |||

| - Л.: Машиностроение, Ленинградское отделение, 1985 | |||

| Устройство формирования многочастотного сигнала | 1975 |

|

SU544173A1 |

| DE 4139146 A1, 03.06.1993 | |||

| Ультразвуковой уровнемер | 1975 |

|

SU558169A1 |

| DE 19504173 A1, 08.08.1996 | |||

| Ультразвуковой уровнемер | 1980 |

|

SU907398A2 |

Авторы

Даты

2002-08-27—Публикация

2001-05-17—Подача