Настоящее изобретение относится к оптической проекционной системе, и более конкретно - к матрице из M х N тонкопленочных возбуждаемых зеркал для использования в этой системе, причем каждое из тонкопленочных возбуждаемых зеркал состоит из биморфной структуры, а также к способу изготовления указанной матрицы.

В технике известны оптические проекционные системы, обеспечивающие формирование высококачественных отображений в крупном масштабе. В такой оптической проекционной системе свет от лампы равномерно излучается на матрицу, например из M х N тонкопленочных возбуждаемых зеркал, каждое из которых соединено с соответствующим возбудителем. Возбудители изготавливаются из материала, имеющего возможность перемещения под действием прикладываемого электрического поля типа пьезоэлектрического или электрострикционного материала, который деформируется под действием прикладываемого к нему электрического поля.

Отраженный луч света от каждого зеркала падает на отверстие, например, оптического экрана. Благодаря подаче электрического сигнала на каждый из возбудителей, положение каждого из зеркал относительно падающего луча света изменяется, вызывая тем самым отклонение оптического пути отраженного луча от каждого из зеркал. Поскольку оптический путь каждого отраженного луча изменяется, количество света, отраженного от каждого из зеркал, проходящего через отверстие, изменяется, модулируя тем самым интенсивность луча. Модулированные лучи передаются через отверстия на проекционный экран через соответствующее оптическое устройство типа проекционного объектива для отображения изображения на экране.

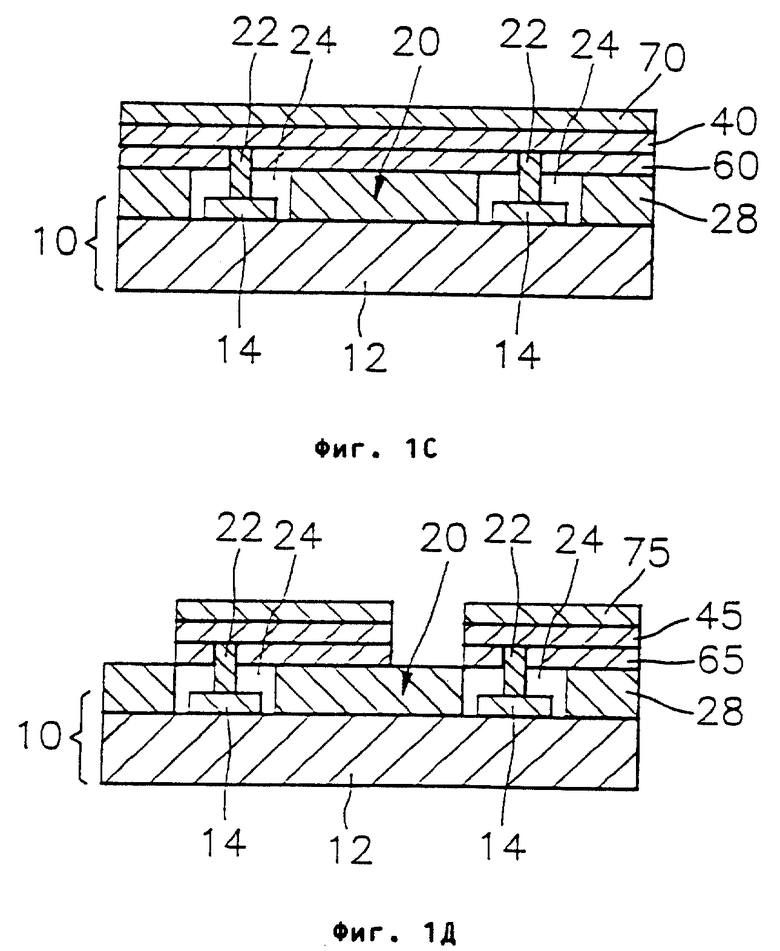

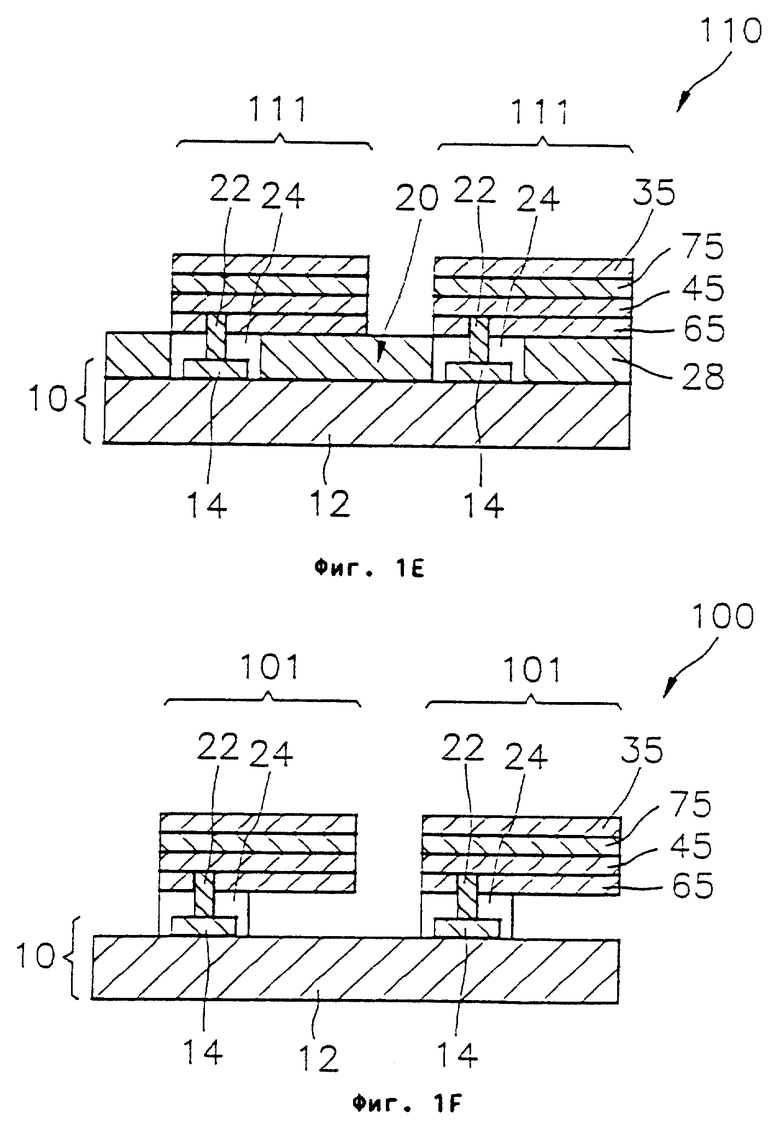

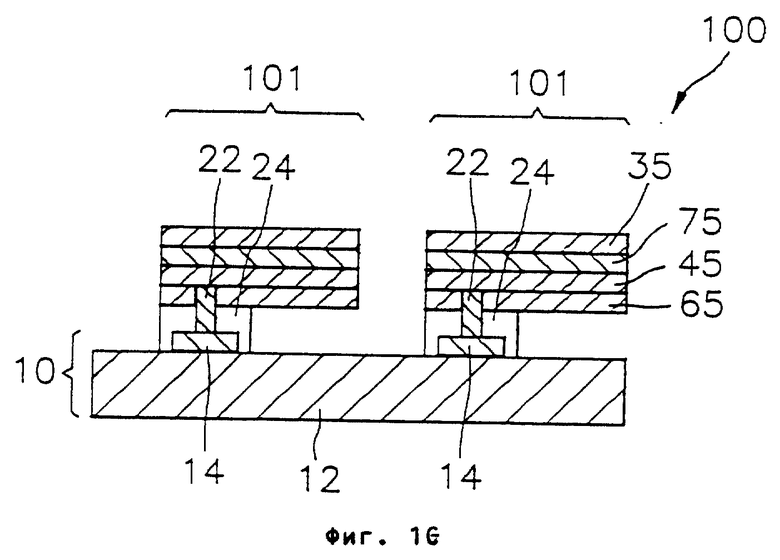

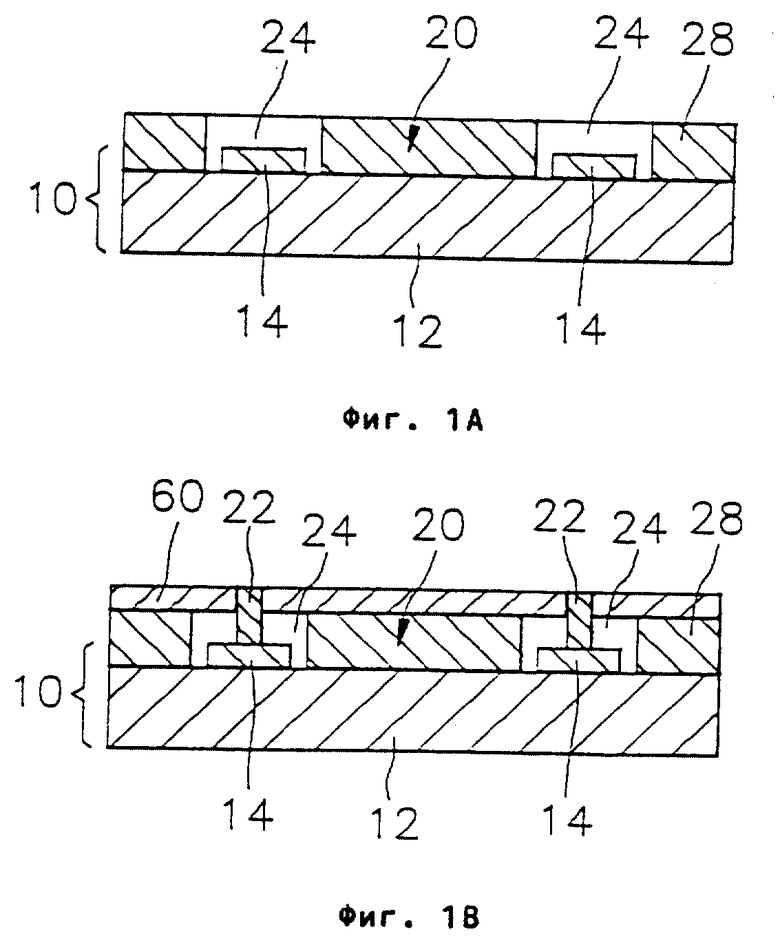

Фиг. 1A-1G иллюстрируют технологические этапы, которые могут быть использованы при изготовлении матрицы 100 из M х N тонкопленочных возбуждаемых зеркал 101, в которой M и N являются целыми числами, обозначающими соответственно столбец и строку в матрице 100.

Способ изготовления матрицы 100 начинается с приготовления активной матрицы 10, имеющей верхнюю поверхность и содержащей подложку, матрицу из M х N транзисторов (не показанных) и матрицу из M х N соединительных выводов 14.

На следующем этапе на верхней поверхности активной матрицы 10 образуют тонкопленочный временный (т.е. полностью удаляемый на последующих операциях) слой 28 методом напыления или испарения, если тонкопленочный временный слой 28 изготавливают из металла, или методом химического осаждения из паровой фазы или центрифугированием, если тонкопленочный временный слой 28 изготавливают из фосфорсиликатного стекла (ФСС), или методом химического осаждения из паровой фазы, если

тонкопленочный временный слой изготавливают из поликристаллического кремния.

После этого формируют поддерживающий слой 20, включающий в себя матрицу из M х N поддерживающих элементов 24, окруженных тонкопленочным временным слоем 28, причем поддерживающий слой 20 образуют путем создания матрицы из M х N пустых прорезей (не показанных) на тонкопленочном временном слое 28, используя фотолитографический способ, где каждая из пустых прорезей расположена вокруг соединительных выводов 14, и формирования поддерживающего элемента 24 в каждой из пустых прорезей, расположенного вокруг соединительных клемм 14, методом напыления или химического осаждения из паровой фазы, как показано на фиг. 1A. Поддерживающие элементы 24 выполняют из изоляционного материала.

На следующем этапе на поддерживающем слое 20 формируют упругий слой 60, выполненный из такого же материала, как и поддерживающие элементы 24, с использованием метода золь-геля, напыления или химического осаждения из паровой фазы.

Затем в каждом из поддерживающих элементов 24 формируют перемычку 22 из металла путем, создания матрицы из M х N отверстий (не показаны), каждое из которых проходит от верхней части упругого слоя 60 до верхней части соединительных выводов 14, с использованием метода травления, и заполняют его металлом для формирования перемычки 22, как показано на фиг. 1B.

На следующем этапе на упругом слое 60, включающем перемычки 22, формируют второй тонкопленочный слой 40, из электрически проводящего материала с использованием метода напыления. Второй тонкопленочный слой 40 электрически подсоединяют к транзисторам с помощью перемычек 22 в поддерживающих элементах 24.

На втором тонкопленочном слое 40 затем формируют тонкопленочный, "электросмещаемый" слой 70, выполненный из пьезоэлектрического материала, например цирконат-титаната свинца (PZT), с использованием метода напыления, метода химического осаждения из паровой фазы или метода золь-геля, как показано на фиг. 1C.

На следующем этапе тонкопленочный электросмещаемый слой 70, второй, тонкопленочный слой 40 и упругий слой 60 обрабатывают для получения матрицы из M х N тонкопленочных электросмещаемых элементов 75, матрицы из M х N вторых тонкопленочных электродов 45 и матрицы из M х N упругих элементов 65, с использованием фотолитографии или лазерной подгонки до вскрывания поддерживающего слоя 20, как показано на фиг. 1D. Каждый из вторых тонкопленочных электродов 45 электрически подсоединен к транзистору посредством перемычки 22, образованной в каждом из поддерживающих, элементов 24, и функционирует как сигнальный электрод в тонкопленочных возбуждаемых зеркалах 101.

Каждый из тонкослойных электросмещаемых элементов 75 подвергается затем тепловой обработке при высокой температуре, например порядка 650oC в случае использования цирконат-титаната свинца (PZT), для обеспечения возможности фазового перехода и образования тем самым матрицы из M х N структур, подвергнутых тепловой обработке. Поскольку каждый из тонкопленочных электросмещаемых элементов 75 достаточно тонок, нет необходимости поляризовать его, если он выполнен из пьезоэлектрического материала, потому что его можно поляризовать электрическим сигналом, подаваемым в процессе функционирования тонкослойных возбуждаемых зеркал 101.

Затем на тонкопленочном электросмещаемом элементе 75 в матрице из M х N структур формируют матрицу из M х N первых тонкопленочных электродов 35 из электрически проводящего и светоотражающего материала путем формирования слоя 30 из электрически проводящего и светоотражающего материала, полностью покрывающего матрицу из M х N структур, включая вскрытый поддерживающий слой 20, с использованием метода напыления, как показано на фиг. 1E, а затем селективного удаления слоя 30 методом травления, в результате чего формируется матрица из M х N возбуждаемых зеркальных структур 111, причем каждая из возбуждаемых зеркальных структур 111 включает в себя верхнюю поверхность и четыре боковых поверхности, как показано на фиг. 1F. Каждый из первых тонкопленочных электродов 35 функционирует как в качестве зеркала, так и электрода смещения в тонкопленочных возбуждаемых зеркалах 101.

Затем осуществляется полное покрытие верхней поверхности и четырех боковых поверхностей в каждой из возбуждаемых зеркальных структур 111 тонкопленочным защитным слоем.

После этого из поддерживающего слоя 20 методом травления удаляют тонкопленочный временный слой 28. И наконец, удаляют тонкопленочный защитный слой для образования тем самым матрицы 100 из M х N тонкопленочных возбуждаемых зеркал 101, как показано на фиг. 1G.

Из опубликованных источников известна матрица тонкопленочных возбуждаемый зеркал, содержащая активную матрицу из соединительных выводов и транзисторов и матрицу возбуждающих структур, каждая из которых представляет собой биморфную структуру из возбуждающей и светоотражающей частей, а также способ изготовления матрицы тонкопленочных возбуждаемых зеркал, включающий в себя операции формирования активной матрицы соединительных выводов и транзисторов, формирования электродных слоев и конфигурирования (формирования рельефа) возбуждаемой структуры (см. EP N 0046873, М. кл. G 02 F 1/19, 1982).

Существуют определенные трудности, связанные с выполнением описанного способа изготовления матрицы из M х N тонкопленочных возбуждаемых зеркал. Формирование тонкопленочных электросмещаемых элементов связано с высокой температурой и, следовательно, необходимо обращать внимание на правильный выбор материала для тонкопленочного временного слоя, способного выдерживать высокую температуру, требуемую при его формировании. Материалы электродов также должны выдерживать высокую температуру. Такие материалы электродов обычно имеют высокую стоимость, что, в свою очередь, увеличивает стоимость изготовления матрицы. Высокая температура, требуемая в процессе образования тонкопленочных электросмещаемых элементов, может неблагоприятно влиять на структурную целостность каждого из тонкопленочных возбуждаемых зеркал, что может отрицательно повлиять на характеристики матрицы.

Дополнительно к вышеописанным трудностям, возникающим при изготовлении матрицы, следует отметить недостаточную общую оптическую эффективность. Когда каждое из тонкопленочных возбуждаемых зеркал деформируется под действием электрического поля, приложенного к тонкопленочному электросмещаемому элементу, прикрепленный к нему первый тонкопленочный электрод, действующий как зеркало, также деформируется и создает искривленную верхнюю поверхность, от которой отражаются световые лучи. В результате этого общая оптическая эффективность матрицы уменьшается.

Задачей изобретения является создание способа изготовления матрицы из M х N тонкопленочных возбуждаемых зеркал для использования в оптической проекционной системе, не требующего применения высокотемпературного процесса, обеспечивающего возможность использования менее дорогостоящего материала для тонкопленочного временного слоя и электродов.

Также задачей настоящего изобретения является создание матрицы из M х N тонкопленочных возбуждаемых зеркал для использования в оптической проекционной системе, которая позволяет исключить высокотемпературный процесс при ее изготовлении.

Кроме того, задачей настоящего изобретения является создание матрицы из M х N тонкопленочных возбуждаемых зеркал для использования в оптической проекционной системе, имеющей улучшенную оптическую эффективность.

Указанный результат достигается тем, что в способе изготовления матрицы из M х N тонкопленочных возбуждаемых зеркал, где M и N являются целыми числами, каждое из тонкопленочных возбуждаемых зеркал включает в себя светоотражающую часть и возбуждающую часть, для использования в оптической проекционной системе, причем способ включает этапы формирования активной матрицы, имеющей верхнюю поверхность, где активная матрица включает в себя подложку с матрицей из M х N транзисторов и матрицей из M х N соединительных выводов, формирования электродных слоев и формирования рельефа возбуждаемой структуры, в соответствии с изобретением осуществляют формирование тонкопленочного временного слоя на верхней поверхности активной матрицы, удаление частей тонкопленочного временного слоя, образованных вокруг верхней части каждого из соединительных выводов в активной матрице, формирование второго тонкопленочного электродного слоя на верхней стороне тонкопленочного временного слоя и верхней поверхности активной матрицы, нанесение нижнего электросмещаемого слоя на верхнюю сторону второго тонкопленочного электродного слоя, причем нижний электросмещаемый слой изготавливают из материала, характеризующегося тем, что он кристаллографически асимметричен, не обнаруживает гистерезиса и образован при температуре в пределах от 200oC до 300oC, формирование промежуточного электродного слоя наверху нижнего электросмещаемого слоя, формирование рельефа промежуточного электродного слоя в направлении столбцов для создания M сформированных промежуточных электродных слоев, при этом каждый из сформированных промежуточных электродных слоев отсоединен один от другого и покрывает часть нижнего электросмещаемого слоя таким образом, что упомянутая часть окружает соединительные выводы в одном и том же столбце, нанесение верхнего электросмещаемого слоя, выполненного из того же материала, что и нижний электросмещаемый слой, на верхнюю сторону нижнего электросмещаемого слоя со сформированными промежуточными электродными слоями, расположенными между ними, формирование рельефа верхнего и нижнего электросмещаемого слоя со сформированными промежуточными электродными слоями, расположенными между ними, формирование рельефа верхнего и нижнего электросмещаемых слоев в направлении столбцов до вскрытия второго тонкопленочного электродного слоя для получения сформированной структуры, включающей - в себя M сформированных слоев и соответствующее количество вскрытых вторых тонкопленочных электродных слоев для формирования возбуждающей части и светоотражающей части в каждом из тонкопленочных возбуждаемых зеркал, при этом каждый из сформированных слоев, соответствующий возбуждающей части в каждом из тонкопленочных возбуждаемых зеркал, отделен один от другого посредством одного из вскрытых вторых тонкопленочных электродных слоев и окружает каждый из сформированных промежуточных электродных слоев, а каждый из вскрытых вторых тонкопленочных электродных слоев соответствует светоотражающей части в каждом из тонкопленочных возбуждаемых зеркал, формирование первого тонкопленочного электронного слоя из электрически проводящего и светоотражающего материала наверху сформированной структуры для создания полузавершенной возбуждаемой структуры, формирование рельефа полузавершенной возбуждаемой структуры в направлении строки, до вскрытия тонкопленочного временного слоя, в виде матрицы из M х N полузавершенных возбуждаемых зеркал, причем каждое из полузавершенных возбуждаемых зеркал включает в себя первый тонкопленочный электрод, верхний электросмещаемый элемент, промежуточный электрод, нижний электросмещаемый элемент и второй тонкопленочный электрод, и удаление тонкопленочного временного слоя для образования тем самым матрицы из M х N тонкопленочных возбуждаемых зеркал.

Указанный результат достигается также тем, что в матрице из M х N тонкопленочных возбуждаемых зеркал, где M и N являются целыми числами для использования в оптической проекционной системе, содержащей активную матрицу, имеющую верхнюю поверхность и включающую в себя подложку с матрицей из M х N соединительных выводов и матрицу из M х N транзисторов, а также матрицу из M х N возбуждающих структур, каждая из которых представляет собой биморфную структуру и имеет возбуждающую и светоотражающую части, в соответствии с изобретением, возбуждающая часть в каждой возбуждающей структуре включает в себя первую часть первого тонкопленочного электрода, верхний электросмещаемый элемент, промежуточный электрод, нижний электросмещаемый элемент и переднюю часть второго тонкопленочного электрода, светоотражающая часть включает в себя остальную часть первого тонкопленочного электрода и остальную часть второго тонкопленочного электрода, причем электросмещаемые элементы выполнены из материала, характеризующегося тем, что он является кристаллографически асимметричным, не проявляющим гистерезиса и образован при температуре в диапазоне от 200oC до 300oC, при этом нижняя сторона передней части второго тонкопленочного электрода электрически соединена с каждым из соединительных выводов и с каждым из транзисторов для обеспечения возможности второму тонкопленочному электроду функционировать в качестве сигнального электрода, нижний электросмещаемый элемент расположен на верхней стороне передней части второго тонкопленочного электрода, промежуточный электрод выполнен на верхней стороне нижнего электросмещаемого элемента для функционирования в качестве общего электрода смещения, верхний электросмещаемый элемент размещен на верхней стороне нижнего электросмещаемого элемента с промежуточным электродом, расположенным между ними, а первый тонкопленочный электрод из светоотражающего и электрически проводящего материала размещен на верхней стороне верхнего электросмещаемого элемента и остальной части второго тонкопленочного электрода в светоотражающей части, электрически соединяя, таким образом, первый тонкопленочный электрод со вторым тонкопленочным электродом, позволяя первому тонкопленочному электроду функционировать в качестве зеркала и сигнального электрода в каждой из возбуждающих структур.

Изобретение поясняется в последующем описании предпочтительных вариантов осуществления, иллюстрируемых чертежами, на которых представлено следующее:

фиг. 1A-1G - схематичные виды в поперечном разрезе, иллюстрирующие известный способ изготовления матрицы из M х N тонкопленочных возбуждаемых зеркал;

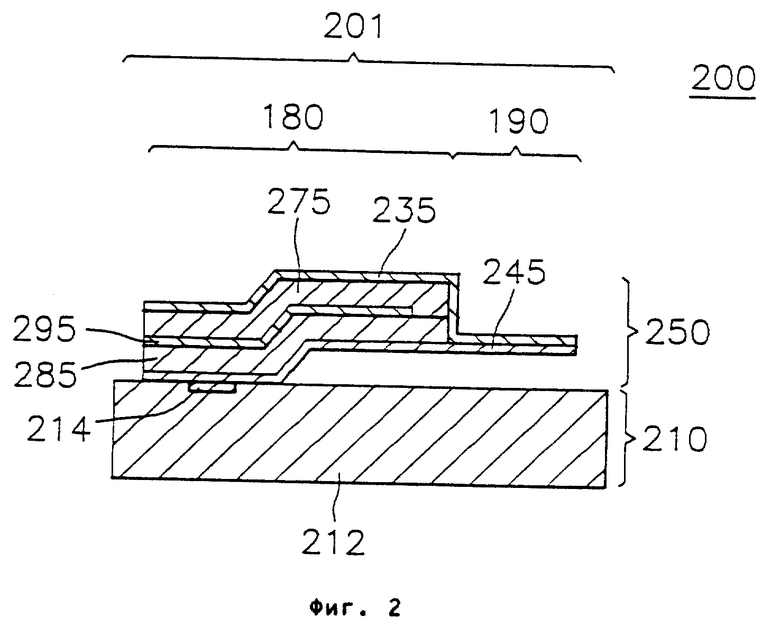

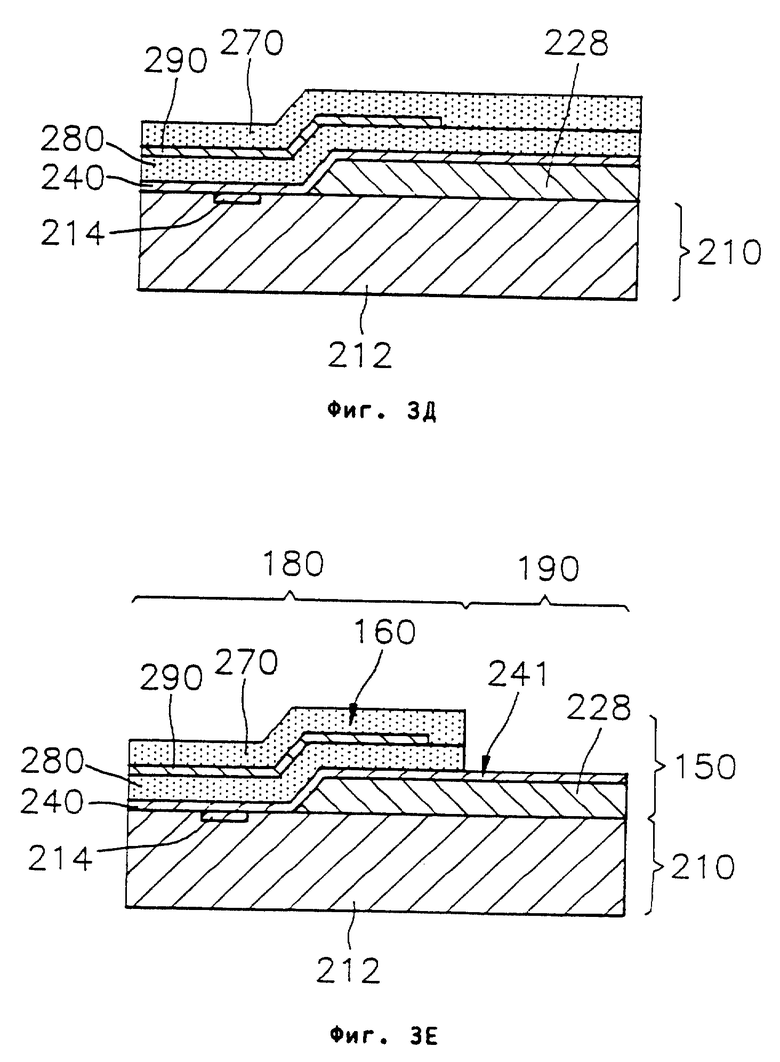

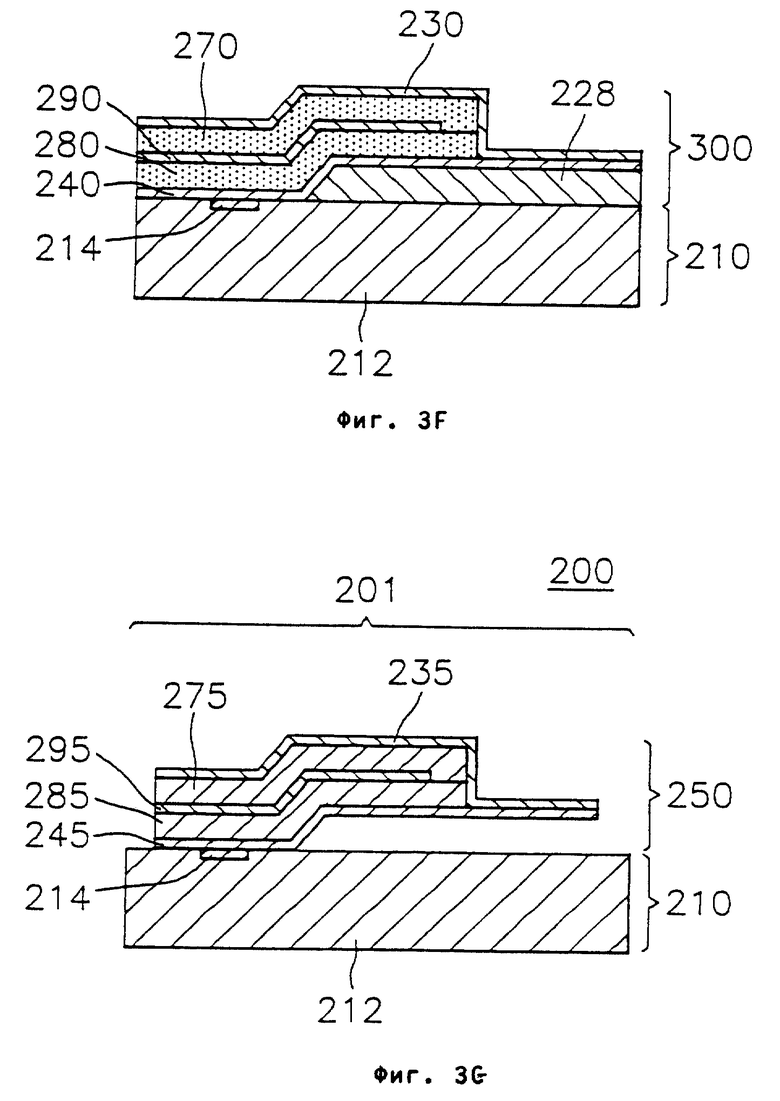

фиг. 2 - вид в поперечном разрезе матрицы из M х N тонкопленочных возбуждаемых зеркал, соответствующей одному из вариантов осуществления настоящего изобретения;

фиг. 3A-3G - схематичные виды в поперечном разрезе, иллюстрирующие заявленный способ изготовления матрицы из M х N тонкопленочных возбуждаемых зеркал по фиг. 2;

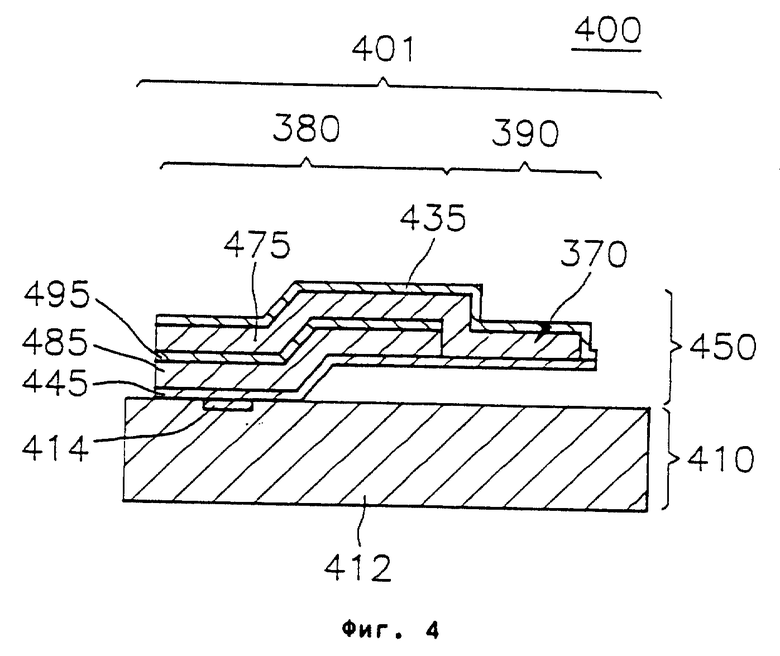

фиг. 4 - вид в поперечном разрезе матрицы из M х N тонкопленочных возбуждаемых зеркал, соответствующий другому варианту осуществления изобретения;

фиг. 5A-5D - схематичные виды в поперечном разрезе, иллюстрирующие заявленный способ изготовления матрицы из M х N тонкопленочных возбуждаемых зеркал по фиг. 4.

На фиг. 2 и 5 представлен вид в поперечном разрезе соответствующей изобретению матрицы 200, 400 из M х N тонкопленочных возбуждаемых зеркал 201, 401, где M и N являются целыми числами и обозначают столбец и строку в матрице 200, 400, соответственно, для использования в оптической проекционной системе, и схематичные виды в поперечном разрезе, иллюстрирующие заявленный способ изготовления такой матрицы, соответственно. Одинаковые элементы на фиг. 2 и 5 обозначены одинаковыми ссылочными позициями.

На фиг. 2 представлен вид в поперечном разрезе матрицы 200 из M х N тонкопленочных возбуждаемых зеркал 201, соответствующей изобретению, причем матрица 200. содержит активную матрицу из M х N возбуждающих структур 250, в которой каждая из возбуждающих структур 250 имеет биморфную структуру.

Активная матрица 210 включает в себя подложку 212 с матрицей из M х N соединительных выводов 214 и матрицу из M х N транзисторов (не показаны), в которой каждый из соединительных выводов 214 электрически соединен с транзисторами.

Каждая из возбуждающих структур 250 имеет возбуждающую и светоотражающую части 180, 190. Возбуждающая часть 180 в каждой из возбуждающих структур 150 включает в себя переднюю, часть второго тонкопленочного электрода 245, нижний электросмещаемый элемент 285, промежуточный электрод 295, верхний электросмещаемый элемент 275 и переднюю часть первого тонкопленочного электрода 235, а отражающая часть 190 образована оставшимися частями первого и второго тонкопленочного электродов 235, 245. Описание передней части второго тонкопленочного электрода 245 в возбуждающей части 180 в каждой из возбуждающих структур 250 прикреплено к верхней поверхности активной матрицы 210 таким образом, что оно электрически соединено с каждым из соединительных выводов 240, который, в свою очередь, электрически соединен с каждым из транзисторов, позволяя тем самым тонкопленочному электроду 245 функционировать в качестве сигнального электрода в каждой из возбуждающих структур 250. Нижний электросмещаемый элемент 285 расположен в верхней стороне передней части второго тонкопленочного электрода 245. Промежуточный электрод 295 расположен между верхним и нижним электросмещаемыми элементами 275, 285 и функционирует в качестве общего электрода смещения в каждой из возбуждающих структур 250. Верхний электросмещаемый элемент 275 расположен сверху относительно нижнего электросмещаемого элемента 285 с промежуточным электродом 295, расположенным между ними. Первый тонкопленочный электрод 235 из электрически проводящего и светоотражающего материала расположен на верхней стороне верхнего электросмещаемого элемента 275 и на верхней стороне оставшейся части второго тонкопленочного электрода 245 светоотражающей части 190, электрически соединяя первый тонкопленочный электрод 235 со вторым тонкопленочным электродом 245, обеспечивая возможность первому тонкопленочному электроду 235 функционировать в качестве зеркала, а также сигнального электрода в каждой из возбуждающих структур 250.

Верхний и нижний электросмещаемые элементы 275, 285 в каждой из тонкопленочных возбуждаемых зеркал 201 выполнены из кристаллографически асимметричного материала, например из окиси цинка (ZnO) или нитрида алюминия (AlN), причем материал дополнительно характеризуется тем, что он не обнаруживает петли гистерезиса, и его можно образовать при температуре в диапазоне от 200oC до 300oC. Использование такого материала для верхнего и нижнего электросмещаемых элементов 275, 285, в свою очередь, позволяет использовать электродные материалы с низкой температурой плавления и более дешевые, например алюминий (Al) или серебро (Ag), для первого, второго и промежуточного тонкопленочных электродов 235, 245, 295, снижая тем самым общую стоимость изготовления матрицы 200.

Направление поляризации верхнего электросмещаемого элемента 275 идентично направлению поляризации нижнего электросмещаемого элемента 285. Когда электрическое поле прикладывают между верхним и нижним электросмещаемыми элементами 275, 285 в каждом из тонкопленочных возбуждаемых зеркал 201, направление поляризации в одном из электросмещаемых элементов совпадает с электрическим полем, направление поляризации другого электросмещаемого элемента противоположно электрическому полю. В каждом случае электросмещаемый элемент, направление поляризации которого совпадает с электрическим полем, растягивается в вертикальном направлении и сжимается в горизонтальном направлении, а электросмещаемый элемент, направление поляризации которого противоположно электрическому полю, сжимается в вертикальном направлении и растягивается в горизонтальном направлении, усиливая тем самым биморфный режим работы. Кроме того, первый и второй тонкопленочные электроды 235, 243 объединены в единую форму для образования светоотражающей части 190 в каждом из тонкопленочных возбуждаемых зеркал 201, причем светоотражающая часть 190 в каждой из возбуждающих структур 250 остается плоской, когда на тонкопленочные возбуждаемые зеркала 201 подается электрический сигнал, что обеспечивает полное его использование для отражения луча света, улучшая тем самым оптическую эффективность каждого из тонкопленочных возбуждаемых зеркал 201.

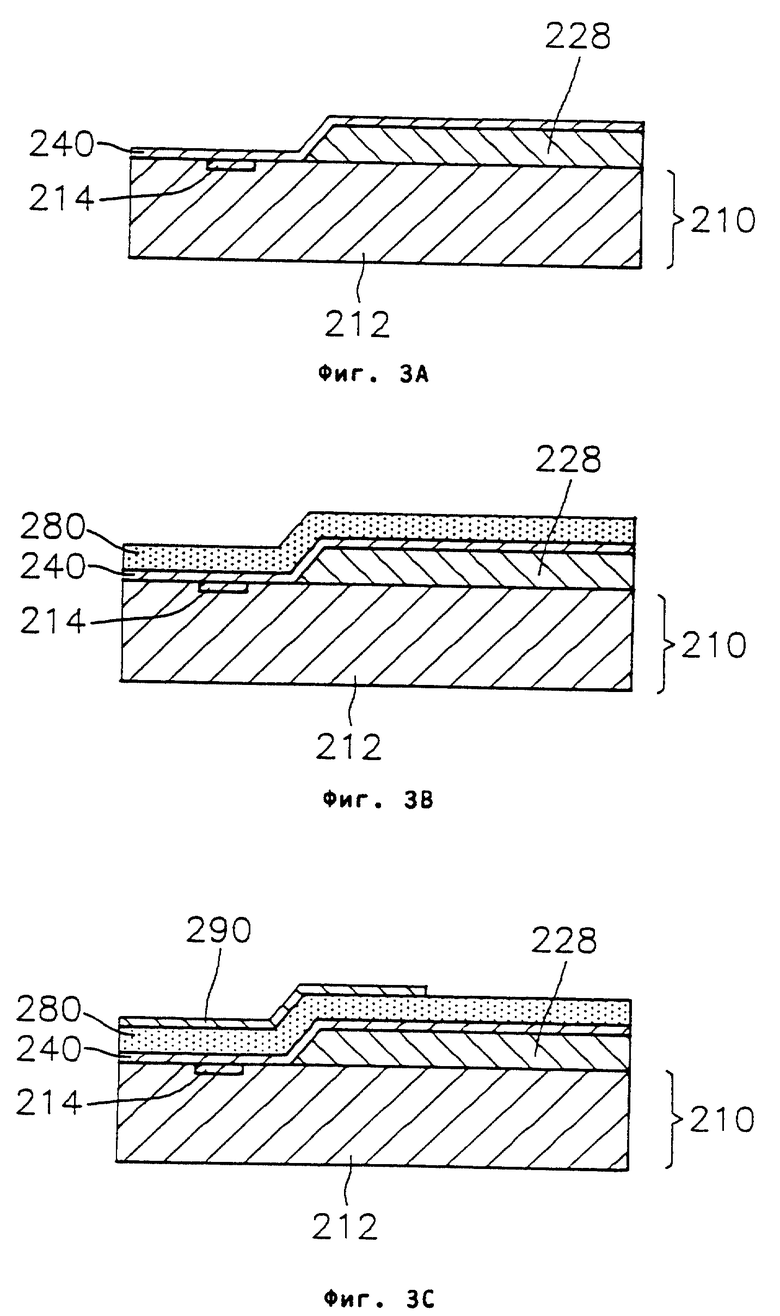

На фиг. 3A-3G представлены схематические виды в поперечном разрезе, иллюстрирующие заявленный способ изготовления соответствующей изобретению матрицы 400 из M х N тонкопленочных возбуждаемых зеркал 201.

Процесс изготовления матрицы 200 начинается с подготовки активной матрицы 210, имеющей верхнюю поверхность и включающей в себя подложку 212 с матрицей из M х N соединительных выводов 214 и матрицу из M х N транзисторов (не показаны), в которой подложку 212 изготавливают из изоляционного материала, например кремниевой пластинки.

На следующем этапе на верхней стороне активной матрицы 210 формируют тонкопленочный временный слой 228, выполненный из окиси, например окиси цинка Zn0, или полимера, например полиимида, имеющий толщину 1-2 мкм, путем использования метода распыления или испарения в вакууме, если тонкопленочный временный слой 228 выполняют из окиси, или метода центрифугирования, если тонкопленочный временный слой 228 выполняют из полимера.

После этого удаляют части тонкопленочного временного слоя 228, образованного вокруг верхней части каждого из соединительных выводов 214 в активной матрице 210, вскрывая их тем самым посредством использования метода фотолитографии.

Затем на верхней стороне тонкопленочного временного слоя 228 и открытой верхней поверхности активной матрицы образуют второй тонкопленочный электродный слой 240 из первого электрически проводящего материала, например алюминия (Al) или серебра (Ag), и имеющий толщину 0,1-2 мкм, путем использования метода распыления или испарения в вакууме, так что второй тонкопленочный электродный слой 240 оказывается электрически соединенным с соединительными выводами 214, как показано на фиг. 3A.

Как показано на фиг. 3B, на верхней стороне второго тонкопленочного электродного слоя 240 образуют методом испарения или методом распыления нижний электросмещаемый слой 280 из кристаллографически асимметричного, формируемого при низкой температуре материала, например ZnO, и имеющего толщину 0,1-2 мкм.

На следующем этапе на верхней стороне нижнего электросмещаемого слоя 280 наносят методом распыления или испарения в вакууме промежуточный электродный слой (не показан) из второго электрически проводящего материала, например, (Al) или (Ag), и имеющий толщину 0,1-2 мкм. Второй тонкопленочный слой 240 и промежуточный электродный слой можно выполнять из одного и того же электрически проводящего материала.

Затем формируют рельеф промежуточного электродного слоя в направлении столбцов для получения M сформированных промежуточных электродных слоев 290, как показано на фиг. 3C, методом фотолитографии или лазерной подгонки, при которых каждый сформированный промежуточный электродный слой 290 отделен один от другого и покрывает часть нижнего электросмещаемого слоя 280 таким образом, что часть, покрытая каждым из сформированных промежуточных электродных слоев 290, окружает соединительные выводы 214 в одном и том же столбце, когда часть выступает вниз.

На следующем этапе, как показано на фиг. 3D, на верхней стороне сформированных промежуточных электродных слоев 290 и нижнего электросмещаемого слоя 280 образуют верхний электросмещаемый слой 270 из такого же материала и такой же толщины, как и нижний электросмещаемый слой 280, с использованием метода испарения или распыления.

На следующем этапе производится формирование рельефа верхнего и нижнего электросмещаемых слоев 270, 280 в направлении столбцов до вскрытия второго тонкопленочного электродного слоя 240 методом фотолитографии или лазерной подгонки или создания структуры 150, включающей M сформированных слоев 160 и соответствующее количество вскрытых вторых тонкопленочных электродных слоев 241, причем каждый из сформированных слоев 160 отделен один от другого посредством одного из вскрытых вторых тонкопленочных электродных слоев 241 и окружает каждый из сформированных промежуточных электродных слоев 290, как показано на фиг. 3E. На этом этапе формируются возбуждающая часть 180 и соответствующая часть 190 в каждом из тонкопленочных возбуждаемых зеркал 201, где возбуждающая часть 180 соответствует сформированному слою 160, а светоотражающая часть 190 соответствует вскрытому второму тонкопленочному электродному слою.

После этого на сформированной структуре 150 образуют первый тонкопленочный электродный слой 230 из электрически проводящего и светоотражающего материала, например (Al) или (Ag), имеющий толщину 500-2000 ангстрем (5•10-8-2•10-7 м), методом распыления или испарения в вакууме для создания тем самым полузавершенной возбуждаемой структуры 300, как показано на фиг. 3F.

После вышеприведенного этапа формируют рельеф полузавершенной возбуждаемой структуры 300 в направлении строк до вскрытия тонкопленочного временного слоя 228 в виде матрицы из M х N полузавершенных возбуждаемых зеркал (не показаны), причем каждое из полузавершенных возбуждаемых зеркал включает в себя первый тонкопленочный электрод 235, верхний, электросмещаемый элемент 275, промежуточный электрод 295, нижний электросмещаемый элемент 285 и второй тонкопленочный электрод 245, с использованием метода фотолитографии или лазерной подгонки. В каждом из полузавершенных возбуждаемых зеркал, первый тонкопленочный электрод 235 соединен со вторым тонкопленочным электродом 245 на светоотражающей части 190, которая, в свою очередь, электрически соединена с соединительным выводом 214 и транзистором, обеспечивая тем самым возможность первому и второму тонкопленочным электродам 235, 245 функционировать в качестве сигнального электрода в тонкопленочном возбуждаемом зеркале 201.

И, наконец, после этого удаляют тонкопленочный временный слой 228 с использованием метода травления для образования тем самым матрицы 200 из M х N тонкопленочных возбуждаемых зеркал 201, как показано на фиг. 3G.

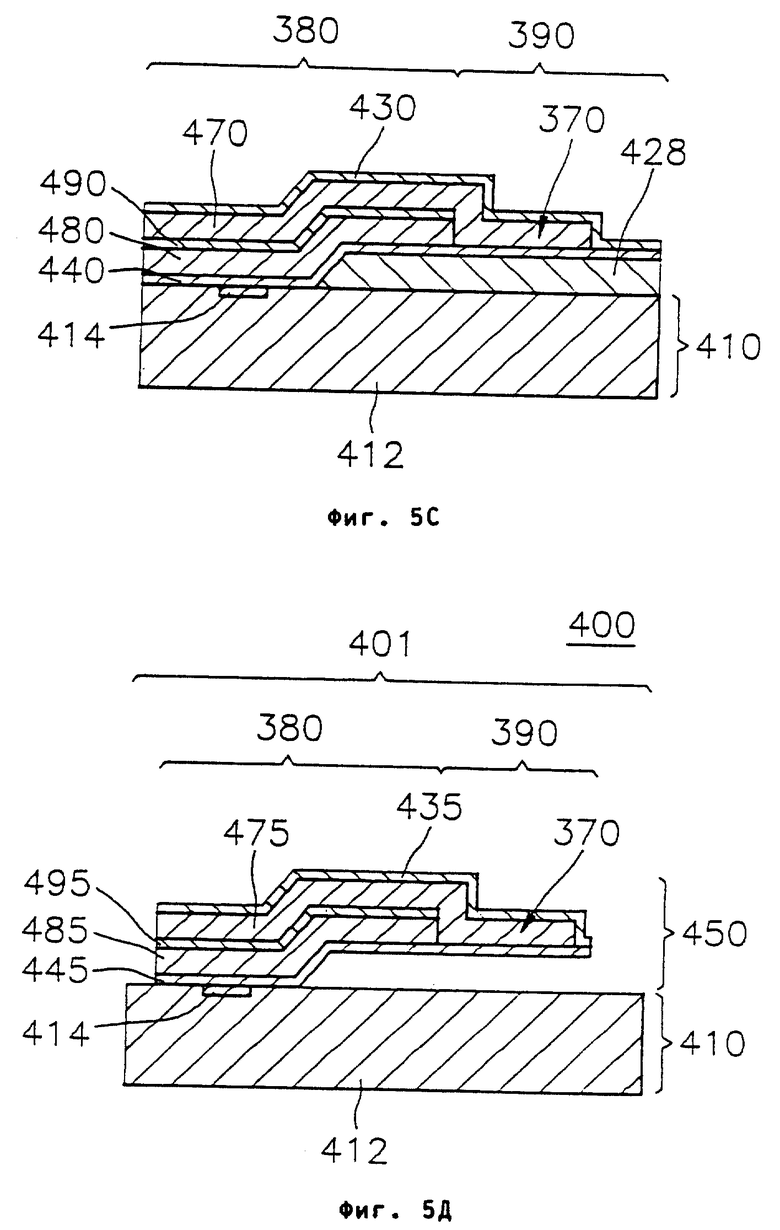

На фиг. 4 представлен вид в поперечном разрезе матрицы из M х N тонкопленочных возбуждаемых зеркал 401 в соответствии с другим вариантом осуществления настоящего изобретения, в котором каждое из тонкопленочных возбуждаемых зеркал 401 включает в себя возбуждающую часть 380 и светоотражающую часть 390. Матрица 400 аналогична показанной на фиг. 2 матрице 200, за исключением того, что первый и второй тонкопленочные электроды 435, 445 в светоотражающей части 390 в каждом из тонкопленочных возбуждаемых зеркал 401 разделены слоем 370 электросмещаемого материала, при этом слой 370 обеспечивает дополнительную опору - для усиления структурной целостности его светоотражающей части 390.

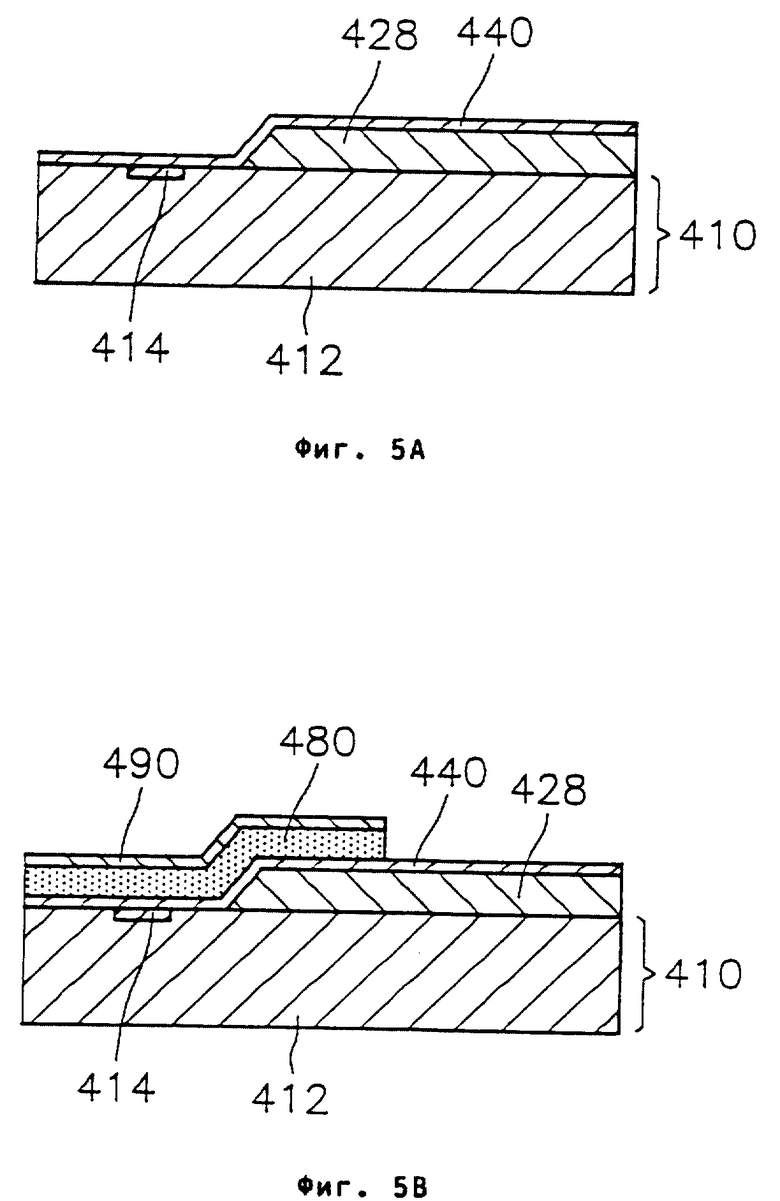

На фиг. 5A-5D представлены схематичные виды в поперечном разрезе, иллюстрирующие предлагаемый способ изготовления матрицы 400 из M х N тонкопленочных возбуждаемых зеркал 401.

Процесс изготовления зеркала 400 аналогичен процессу изготовления, иллюстрируемому на фиг. 2, зеркала 200, за исключением того, что профиль верхнего и нижнего электросмещаемых слоев 470, 480 формируют с использованием фотолитографии или лазерной подгонки таким образом, что слой 370 электросмещаемого материала остается на верхней стороне второго тонкопленочного электродного слоя 440 в светоотражающей части 390, как показано на фиг. 5C.

В вышеописанных матрицах 200, 400 и способах их изготовления верхний и нижний электросмещаемые элементы каждого из тонкопленочных возбуждаемых зеркал 201, 401 выполняют из кристаллографически асимметричного материала, например ZnO, который можно получать при относительно низкой температуре, например 200-300oC, при этом можно обойтись без высокотемпературного процесса, обеспечивая тем самым возможность выбирать материал тонкопленочного теряемого слоя из широкого диапазона материалов.

Кроме того, использование, например, материала ZnO, имеющего аналогичные свойства для верхнего и нижнего электросмещаемых элементов, позволяет использовать электродные материалы с низкой температурой плавления и, следовательно, более дешевые, в первом, втором и промежуточном тонкопленочных электродах, снижая тем самым общую стоимость изготовления матрицы.

Более того, поскольку матрицу формируют без использования высокотемпературного процесса, можно лучше сохранить структурную целостность и, следовательно, характеристики.

Изобретение относится к оптическим проекционным системам. Его использование позволяет исключить высокотемпературный процесс из способа изготовления матрицы, тем самым удешевляя его. Матрица содержит активную матрицу, состоящую из подложки, матрицы транзисторов и матрицы выводов, и матрицу возбуждающих структур, каждая из которых представляет собой биморфную структуру и имеет возбуждающую и светоотражающую части. Технический результат достигается благодаря выполнению каждой возбуждающей части из нескольких слоев, включающих в себя тонкопленочные электроды и электросмещаемые элементы, выполненные из материала, характеризующегося тем, что он является кристаллографически асимметричным, не проявляет гистерезиса и образуется при температуре в диапазоне 200-300°С. Способ изготовления такой матрицы включает в себя последовательное нанесение тонкопленочных слоев из соответствующих материалов, включая временные слои. Для получения требуемого профиля каждого слоя и формирования матрицы. 2 с. и 12 з.п.ф-лы, 5 ил.

| Дверца для коксовальной камеры | 1935 |

|

SU46873A1 |

| RU 94000344 A1, 20.09.1995 | |||

| US 5247222 A, 21.09.1993 | |||

| Устройство двукратного усилителя с катодными лампами | 1920 |

|

SU55A1 |

Авторы

Даты

2000-09-20—Публикация

1995-11-22—Подача