Настоящее изобретение относится к оптической проекционной системе и, более конкретно, к матрице MxN тонкопленочных управляемых зеркал для использования в такой системе и к способу ее изготовления.

Среди различных известных систем отображения видеоинформации оптические проекционные системы, как известно, способны создавать высококачественное крупноформатное изображение. В таких оптических проекционных системах свет от лампы равномерно освещает матрицу, например, из MxN управляемых зеркал, в которой каждое зеркало соединено с каждым приводом. Приводы могут изготавливаться из материала, расширяющегося под воздействием электричества, например пьезоэлектриков или электрострикционных материалов, меняющих свою форму в ответ на приложенное к ним электромагнитное поле.

Отраженный от каждого из зеркал луч света попадает на апертуру, например, оптической диафрагмы. Прилагая электрический сигнал к каждому из приводов, изменяют положение каждого из зеркал относительно падающего светового луча, что приводит к изменению оптической траектории отраженного от каждого из зеркал луча. Поскольку оптическая траектория каждого отраженного луча меняется, количество света, отраженное каждым зеркалом и проходящее через апертуру, также меняется, в результате чего возникает эффект модуляции интенсивности луча. Модулированные лучи через апертуру передаются на проекционный экран через соответствующее оптическое устройство, например проекционный объектив, для создания на нем изображения.

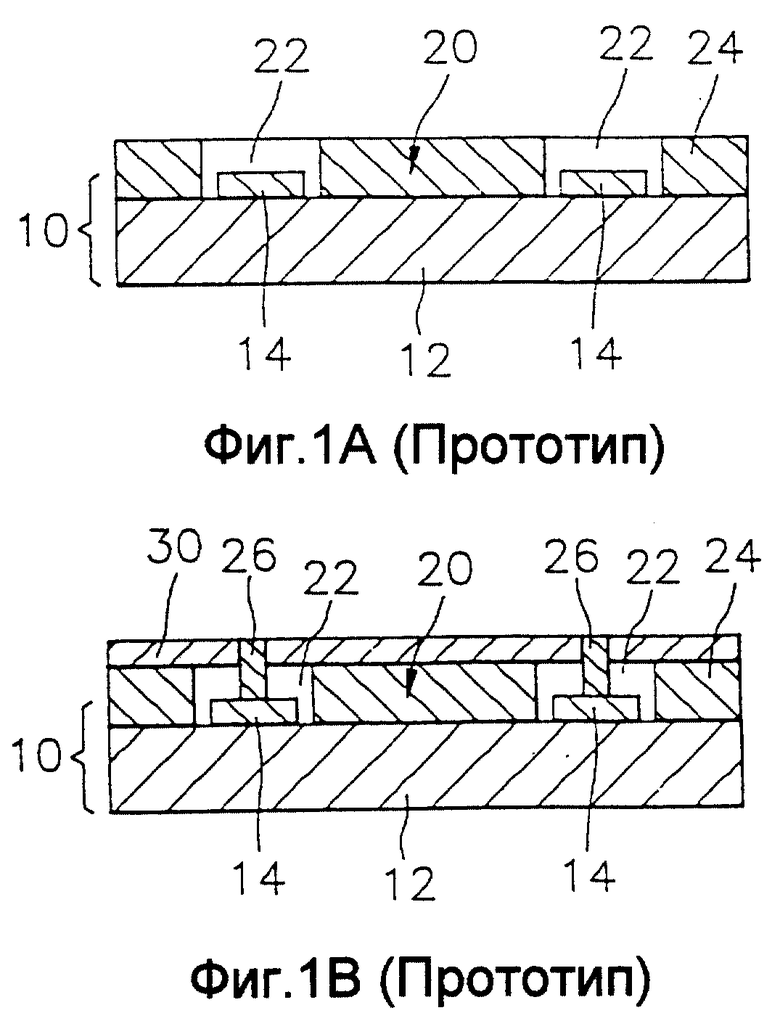

На фиг. 1A-1G показаны этапы способа изготовления матрицы 100 из MxN тонкопленочных зеркал 101, где М и N являются целыми числами, описанного в совместно поданной заявке того же заявителя на патент США N 08/430628 на "ТОНКОПЛЕНОЧНУЮ МАТРИЦУ УПРАВЛЯЕМЫХ ЗЕРКАЛ".

Процесс изготовления матрицы 100 начинается с подготовки активной матрицы 10, содержащей подложку 12, матрицы из MxN транзисторов (не показаны) и матрицы из MхN соединительных выводов 14.

На последующем этапе на вершине активной матрицы 10 формируется тонкопленочный временный слой 24 методом распыления или напыления, если тонкопленочный временный слой 24 выполняется из металла, или методом химического осаждения из паровой фазы (ХОПФ), или методом центрифугирования, если тонкопленочный временный слой выполняется из фосфорсиликатного стекла (ФСС), или методом ХОПФ, если тонкопленочный временный слой выполняется из поликремния.

После этого формируется поддерживающий слой 20, включающий матрицу из MхN опорных элементов 22, окруженных тонкопленочным временным слоем 24, при этом опорный слой 20 формируется следующим образом: методом фотолитографии на тонкопленочном временном слое 24 создают матрицу из МхN пустых гнезд (не показаны), каждое из которых расположено вокруг соединительного вывода 14 и в каждом из пустых гнезд, расположенных вокруг соединительных выводов 14, формируют опорный элемент 22, используя метод распыления или ХОПФ, как показано на фиг.1A. Опорные элементы выполнены из изолирующего материала.

На следующем этапе сверху поддерживающего слоя 20 золегелевым методом, методом распыления или ХОПФ формируют упругий слой 30, выполненный из того же материала, что и опорные элементы 22.

Далее, на каждом из опорных элементов 22 формируют перемычку 26 из металла, для чего сначала методом травления создают матрицу из MxN отверстий (не показаны), каждое из которых проходит от вершины упругого слоя 30 до вершины соединительного вывода 14, и заполняют их металлом для создания тем самым перемычки 26, как показано на фиг. 1В.

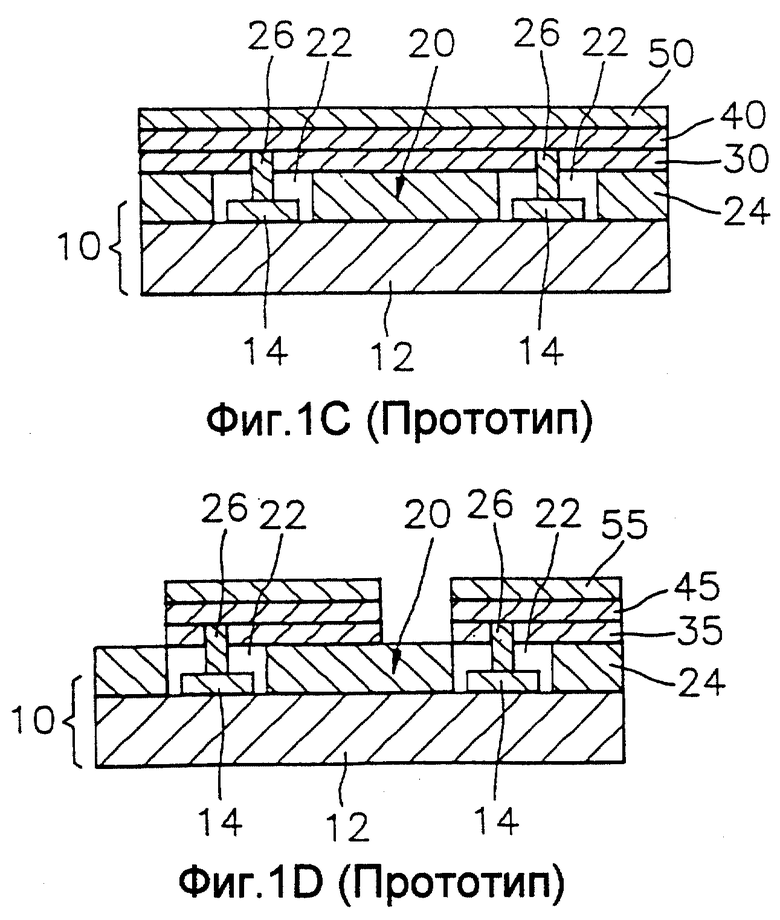

На следующем этапе поверх упругого слоя 30, включая перемычки 26, методом распыления формируют второй тонкопленочный слой 40 из электропроводного материала. Этот второй тонкопленочный слой 40 электрически соединен с транзисторами через перемычки 26, сформированные в опорных элементах 22.

Затем, как показано на фиг. 1C, поверх второго тонкопленочного слоя 40 методом распыления, ХОПФ или золегелевым методом формируют тонкопленочный электросмещающий слой 50, выполненный из пьезоэлектрического материала, например цирконата и титаната свинца.

На следующем этапе тонкопленочный слой, смещающийся под действием электрического поля 50, второй тонкопленочный слой 40 и упругий слой 30 структурируют в матрицу из MxN тонкопленочных электросмещающих элементов 55, матрицу из MxN электродов 45 второго тонкопленочного слоя и матрицу из MxN упругих элементов 35, применяя метод фотолитографии или лазерной подгонки до тех пор, пока не обнажится тонкопленочный временный слой 24, расположенный на опорном слое 20, как показано на фиг. 1D. Каждый электрод 45 второго тонкопленочного слоя электрически соединен с соответствующим транзистором через перемычку 26, сформированную в каждом из опорных элементов 22, и работает как сигнальный электрод в тонкопленочных управляемых зеркалах 101.

Далее каждый из тонкопленочных элементов, смещающихся под действием электрического поля 55, подвергают термообработке при высокой температуре, например для цирконата и титаната свинца - около 650oC, для обеспечения фазового перехода и формирования таким образом матрицы MxN термообработанных структур (не показаны). Поскольку каждый из термообработанных тонкопленочных элементов, смещающихся под действием электрического поля 55, достаточно тонок, нет необходимости в его поляризации, если он изготовлен из пьезоэлектрического материала, поскольку он может поляризоваться электрическим сигналом, приложенным к нему при работе тонкопленочных управляемых зеркал 101.

После вышеописанного этапа поверх тонкопленочных электросмещающих элементов 55, организованных в матрицу из MxN термообработанных структур, формируют матрицу из MxN первых тонкопленочных электродов 65, выполненных из электропроводного и светоотражающего материала, для чего сначала, как показано на фиг. 1Е, методом распыления формируют слой 60, выполненный из электропроводного и светоотражающего материала, полностью покрывающий матрицу из MxN термообработанных структур, включая вскрытый тонкопленочный временный слой 24 на опорном слое 20, после чего методом травления селективно удаляют слой 60, что приводит к получению матрицы 110 из MхN структур 111 управляемых зеркал, где каждая структура 111 управляемого зеркала содержит верхнюю поверхность и четыре боковых поверхности, как показано на фиг. 1F. Каждый из первых тонкопленочных электродов 65 действует как зеркало, а также как смещающий электрод в тонкопленочных управляемых зеркалах 101.

После этого верхнюю поверхность и все четыре боковые поверхности каждой из структур 111 управляемых зеркал полностью покрывают тонкопленочным защитным слоем (не показан).

Затем травлением удаляют тонкопленочный временный слой 24 на опорном слое 20. Наконец, удаляют тонкопленочный защитный слой для формирования тем самым матрицы 100 из MxN тонкопленочных управляемых зеркал 101, как показано на фиг. 1G.

Вышеописанный способ изготовления матрицы из MхN тонкопленочных управляемых зеркал 101 имеет определенные недостатки. После удаления тонкопленочного временного слоя 24 обычно следует операция смывания травящего средства или химического реактива, используемого для удаления слоя 24, для чего используется промывочное средство, которое, в свою очередь, удаляется путем испарения. Во время удаления промывочного средства силы поверхностного натяжения этого средства могут отклонить упругий элемент 35 к активной матрице 10, приводя к залипанию упругого элемента 35 на активной матрице 10, что повлияет на работу соответствующего тонкопленочного управляемого зеркала. При залипании достаточно большого количества зеркал 101 ухудшается и работа матрицы 100 в целом.

Кроме того, при травлении для удаления тонкопленочного временного слоя 24 на опорном слое 20 для создания рабочего пространства для каждого из тонкопленочных управляемых зеркал 101 травящее средство или химический реактив вводится через зазоры между структурами 111 управляемых зеркал, покрытых тонкопленочным защитным слоем. Однако полное удаление тонкопленочного временного слоя 24 требует очень длительного времени и, кроме того, тонкопленочный защитный слой 24 может быть удален не полностью и в рабочем пространстве могут сохраниться его остатки, что в свою очередь приводит к ухудшению работы тонкопленочного управляемого зеркала 101. И вновь, если этим эффектом затронуто достаточно большое количество зеркал, ухудшается работа всей матрицы 100.

Помимо вышеописанных недостатков способа производства матрицы 100, полученные таким способом матрицы имеют общий существенный недостаток, относящийся к оптической эффективности. Когда каждое тонкопленочное управляемое зеркало 101 деформируется в ответ на приложенное к тонкопленочному элементу, смещающемуся под действием электрического поля 55, электромагнитное поле, прикрепленный к нему первый тонкопленочный электрод 65, который также работает как зеркало, также деформируется и вместо создания плоской (планарной) верхней поверхности создает криволинейную верхнюю поверхность, от которой отражаются световые лучи. В результате общая оптическая эффективность матрицы 100 снижается.

Таким образом, задачей настоящего изобретения является создание матрицы из MхN тонкопленочных управляемых зеркал, при этом каждое из тонкопленочных управляемых зеркал имеет новую структуру, которая облегчает предотвращение залипания упругого элемента на активной матрице во время удаления промывочного раствора в процессе изготовления.

Задачей настоящего изобретения является также создание матрицы из MхN тонкопленочных управляемых зеркал, при этом каждое из тонкопленочных управляемых зеркал имеет новую структуру, которая облегчает полное и более эффективное удаление тонкопленочного временного слоя в процессе изготовления.

Кроме того, задачей настоящего изобретения является создание матрицы из MхN тонкопленочных управляемых зеркал, имеющей улучшенную оптическую эффективность, и способа изготовления такой матрицы из MхN тонкопленочных управляемых зеркал.

Согласно одному аспекту настоящего изобретения предлагается матрица из MхN тонкопленочных управляемых зеркал, где М и N являются целыми числами, для использования в оптической проекционной системе, содержащая активную матрицу, включающую подложку, матрицу из MхN транзисторов и матрицу из MхN соединительных выводов, в которой каждый из соединительных выводов электрически соединен с соответствующим транзистором в матрице транзисторов, пассивирующий слой, сформированный поверх активной матрицы, останавливающий травление слой, сформированный поверх пассивирующего слоя, и матрицу из MxN приводных структур, каждая из которых имеет удаленный и ближний концы, при этом каждая из приводных структур имеет наконечник на удаленном конце и травильное отверстие, проходящее сквозь нее, при этом каждая из приводных структур содержит первый тонкопленочный электрод, тонкопленочный элемент, смещающийся под действием электрического поля, второй тонкопленочный электрод, упругий элемент и перемычку, при этом первый тонкопленочный электрод расположен поверх тонкопленочного элемента, смещающегося под действием электрического поля, и разделен на приводной и светоотражающий участки горизонтальным пазом, который электрически разъединяет приводной и светоотражающий участки, при этом приводной участок электрически соединен с землей, что позволяет приводному участку и светоотражающему участку работать в качестве зеркала и смещающего электрода, и в качестве зеркала, соответственно, при этом тонкопленочный элемент, смещающийся под действием электрического поля, расположен поверх второго тонкопленочного электрода, второй тонкопленочный электрод электрически соединен поверх упругого элемента, второй тонкопленочный электрод электрически соединен с соответствующим транзистором через перемычку и соединительный вывод и электрически отсоединен от второго тонкопленочного электрода в других тонкопленочных управляемых зеркалах, что позволяет ему работать в качестве сигнального электрода, при этом упругий элемент расположен под вторым тонкопленочным электродом и его нижняя часть на ближнем конце прикреплена к верхней части активной матрицы, при этом между ними частично проходят пассивирующий слой и останавливающий травление слой, тем самым придавая управляющей структуре консольную конструкцию, при этом перемычка проходит от вершины тонкослойного элемента, смещающегося под действием электрического поля, до вершины соответствующего соединительного вывода, электрически соединяя второй тонкопленочный электрод с соединительным выводом.

Согласно другому аспекту настоящего изобретения предлагается способ изготовления матрицы из MxN тонкопленочных управляемых зеркал, где М и N - целые числа, и каждое из тонкопленочных управляемых зеркал соответствует пикселю (элементу изображения), для использования в оптической проекционной системе, при котором создают активную матрицу, содержащую подложку, матрицу из MxN соединительных выводов и матрицу из MxN транзисторов, при этом каждый из соединительных выводов электрически соединен с соответствующим транзистором матрицы транзисторов, наносят пассивирующий слой поверх активной матрицы, наносят слой остановки травления поверх пассивирующего слоя, наносят тонкопленочный временный слой поверх слоя остановки травления, при этом тонкопленочный временный слой имеет верхнюю поверхность, сглаживают верхнюю поверхность тонкопленочного временного слоя, создают матрицу из MxN пар пустых гнезд в тонкопленочном временном слое так, чтобы одно гнездо каждой пары окружало один из соединительных выводов, последовательно наносят упругий слой и второй тонкопленочный слой поверх тонкопленочного временного слоя, включая пустые гнезда, разрезают второй тонкопленочный слой на матрицу MxN вторых тонкопленочных электродов, при этом каждый из вторых тонкопленочных электродов электрически отсоединен один от другого, поверх матрицы из MxN вторых тонкопленочных электродов наносят последовательно тонкопленочный слой, смещающийся под действием электрического поля, и первый тонкопленочный слой формирования многослойной структуры, структурируют эту многослойную структуру в матрицу из MxN структур управляемых зеркал, пока не обнажится тонкопленочный временный слой, таким образом, что каждая структура управляемых зеркал имеет наконечник на удаленном конце и травильное отверстие, проходящее сквозь нее, при этом каждая из структур управляемых зеркал содержит первый тонкопленочный электрод, тонкопленочный элемент, смещающийся под действием электрического поля, второй тонкопленочный электрод и упругий элемент, при этом первый тонкопленочный" электрод разделен на приводной и светоотражающий участки горизонтальным пазом, который электрически разъединяет приводной и светоотражающий участки, при этом приводной участок электрически соединен с землей, создают матрицу из MxN отверстий, каждое из которых проходит от вершины тонкопленочного элемента, смещающегося под действием электрического поля до вершины соответствующего соединительного вывода, заполняют каждое отверстие металлом для формирования перемычки и для формирования тем самым матрицы MxN полуготовых управляемых зеркал, надрезают активную матрицу путем формирования насечек на активной матрице, полностью покрывают полуготовые управляемые зеркала тонкопленочным защитным слоем, удаляют тонкослойный временный слой, используя травящее средство или химический реактив, при этим травящее средство или химический реактив вводят в травильное отверстие в каждом из полуготовых управляемых зеркал, удаляют тонкопленочный защитный слой и полностью разрезают активную матрицу, придавая ей нужную форму для получения тем самым матрицы из MхN тонкопленочных управляемых зеркал.

Вышеуказанные и другие задачи и признаки настоящего изобретения будут очевидны из нижеследующего описания предпочтительного варианта со ссылками на прилагаемые чертежи, где представлено следующее:

Фиг. 1A-1G - схематические сечения, иллюстрирующие способ изготовления известной матрицы из MxN тонкопленочных управляемых зеркал;

Фиг. 2 - сечение матрицы из MxN тонкопленочных управляемых зеркал по настоящему изобретению;

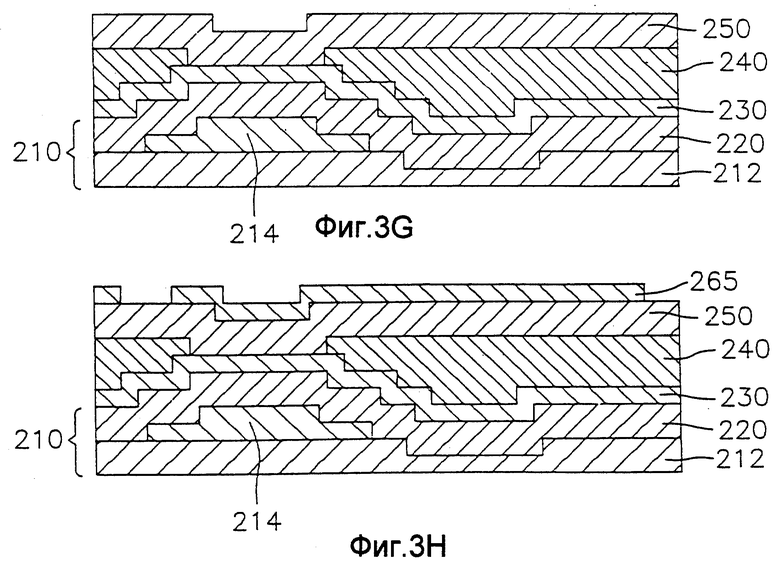

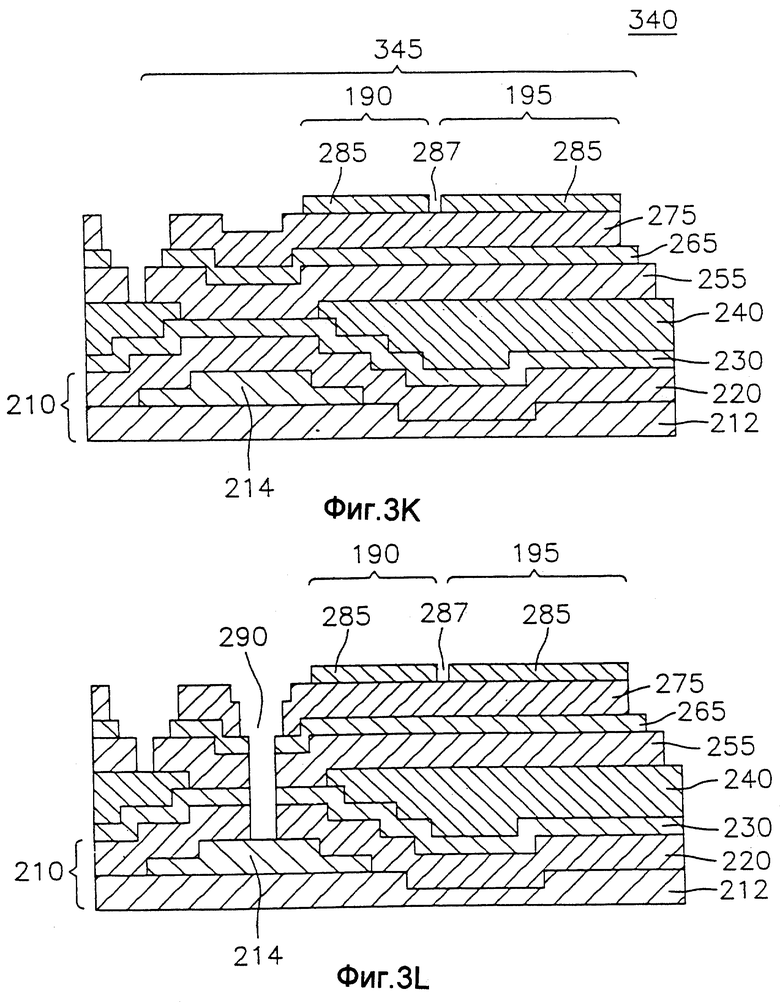

Фиг. 3A-3N - схематические сечения, иллюстрирующие способ изготовления матрицы из MxN тонкопленочных управляемых зеркал, показанных на фиг. 2;

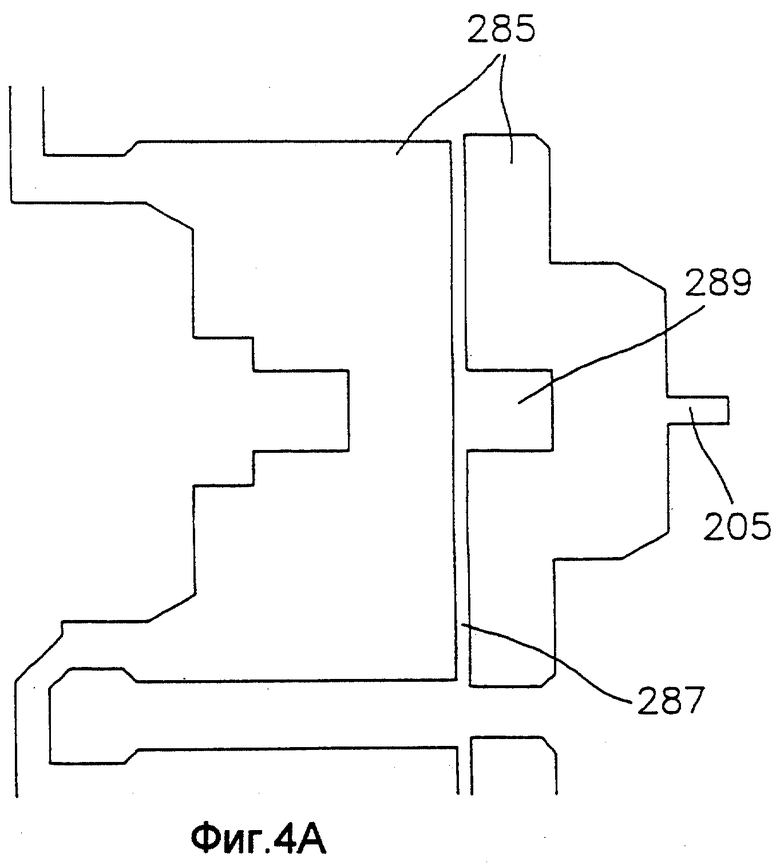

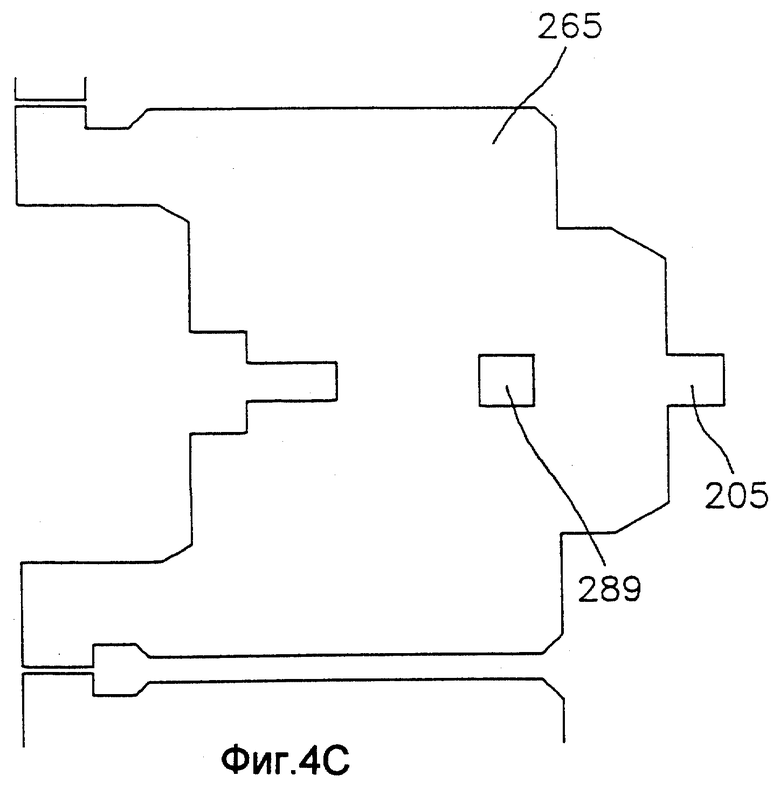

Фиг. 4A-4D - виды сверху тонкопленочных слоев, образующих каждое из тонкопленочных управляемых зеркал, показанных на фиг. 2.

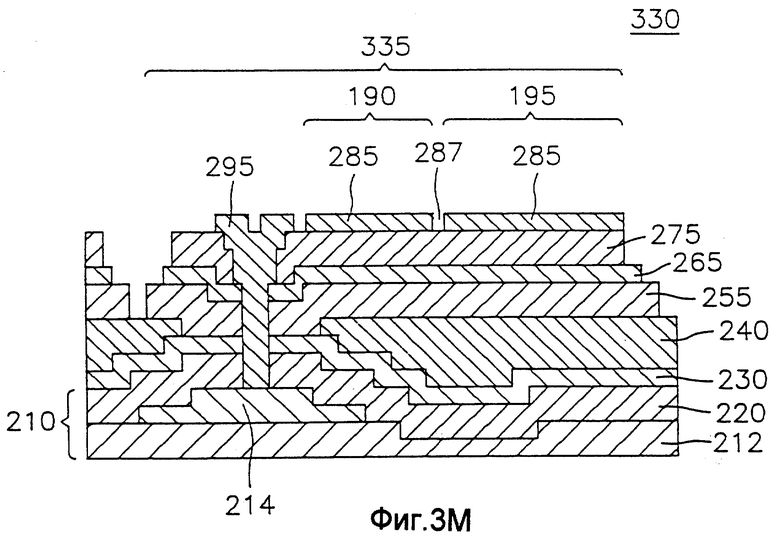

На фиг. 2, 3A-3N и 4A-4D приведены сечения матрицы 300 из MxN тонкопленочных управляемых зеркал 301, где М и N - целые числа, для использования в оптической проекционной системе, при этом схематические сечения иллюстрируют способ изготовления матрицы 300 из MхN тонкопленочных управляемых зеркал 301, а также планы тонкопленочных слоев, образующих каждое тонкопленочное управляемое зеркало 301 по настоящему изобретению. Следует отметить, что на фиг. 2, 3A-3N и 4A-4D одинаковые детали обозначены одинаковыми позициями.

На фиг. 2 показано сечение матрицы 300 из MxN тонкопленочных управляемых зеркал 301 по настоящему изобретению, при этом матрица 300 содержит активную матрицу 210, пассивирующий слой 220, останавливающий травление слой 230 и матрицу из MxN приводных структур 200.

Активная матрица 210 содержит подложку 212, матрицу из MхN транзисторов (не показана) и матрицу из MxN соединительных выводов 214. Каждый соединительный слой 214 электрически соединен с соответствующим транзистором в матрице транзисторов.

Пассивирующий слой 220, выполненный, например, из фосфорсиликатного стекла или нитрида кремния и имеющий толщину 0,1-2 мкм, расположен поверх активной матрицы 210.

Останавливающий травление слой 230, выполненный из нитрида кремния и имеющий толщину 0,1-2 мкм, расположен поверх пассивирующего слоя 220.

Каждая из приводных структур 200 имеет удаленный и ближний концы и, далее, содержит наконечник (не показан) на своем удаленном конце и травильное отверстие (не показано), проходящее сквозь нее. Каждая приводная структура 200 имеет первый тонкопленочный электрод 285, тонкопленочный элемент, смещающийся под действием электрического поля 275, второй тонкопленочный электрод 265, упругий элемент 255 и перемычку 295. Первый тонкопленочный электрод 285, выполненный из электропроводного и светоотражающего материала, например алюминия или серебра, расположен поверх тонкопленочного элемента, смещающегося под действием электрического поля (275), и разделен на приводной и светоотражающий участки 190, 195 горизонтальным пазом 287, который электрически разъединяет приводной и светоотражающий участки 190, 195. Приводной участок 190 электрически соединен с землей и, таким образом, работает как зеркало и как общий смещающий электрод. Светоотражающий участок 195 действует как зеркало. Тонкопленочный элемент, смещающийся под действием электрического поля 275, выполненный из пьезоэлектрического материала, например из цирконата титаната свинца, или из электрострикционного материала, например из ниобата свинца с магнием, помещен поверх второго тонкопленочного электрода 265, второй тонкопленочный электрод 265 выполнен из электропроводного материала, например платины/тантала, и расположен поверх упругого элемента 255 и электрически соединен с соответствующим транзистором через перемычку 295 и соединительный вывод 214 и электрически изолирован от вторых тонкопленочных электродов 265 других тонкопленочных управляемых зеркал 301, что позволяет ему функционировать как сигнальный электрод. Упругий элемент 255, выполненный из нитрида, например нитрида кремния, расположен под вторым тонкопленочным электродом 265. Нижняя часть у его ближнего конца прикреплена к вершине активной матрицы 210 останавливающим травление слоем и пассивирующим слоем, которые частично заходят между ними, создавая консольную конструкцию приводной структуры 200. Перемычка 295, выполненная из металла, например вольфрама, проходит от вершины тонкопленочного элемента, смещающегося под действием электрического поля 275, до вершины соответствующего соединительного вывода, тем самым электрически соединяя второй тонкопленочный электрод 265 и соединительный вывод 214. Перемычка 295 проходит вниз от вершины тонкопленочного элемента, смещающегося под действием электрического поля 275, и первые тонкопленочные электроды 285, размещенные поверх тонкопленочного элемента, смещающегося под действием электрического поля 275 в каждом из тонкопленочных управляемых зеркал 301, электрически разъединены.

На фиг. 3A-3N показаны схематические сечения, иллюстрирующие способ изготовления матрицы из MxN тонкопленочных управляемых зеркал 301, показанных на фиг. 2.

Процесс изготовления матрицы 300 начинается с подготовки активной матрицы 210, включающей подложку 212, матрицу из MxN соединительных выводов 214 и матрицы из MxN транзисторов (не показаны), как показано на фиг. 3A. Подложка 212 выполнена из изолирующего материала, например кремниевой пластины.

Каждый из соединительных выводов электрически соединен с соответствующим транзистором в матрице транзисторов.

На последующем этапе поверх активной матрицы 210 методом ХОПФ или центрифугирования формируют пассивирующий слой 220, выполненный из фосфорсиликатного стекла или нитрида кремния и имеющий толщину 0,1-2 мкм, как показано на фиг. 3B.

После этого на пассивирующий слой 220 методом распыления или ХОПФ наносят останавливающий травление слой 230, выполненный из нитрида кремния и имеющий толщину 0,1-2 мкм, как показано на фиг. 3C.

Затем поверх останавливающего травление слоя 230 формируют тонкопленочный временный слой 240, как показано на фиг. 3D. Тонкопленочный временный слой 240 наносят методом распыления или напыления, если он выполняется из металла, или методом ХОПФ или центрифугированием, если он выполнен из фосфорсиликатного стекла, или методом ХОПФ, если он выполнен из поликремния. Тонкопленочный временный слой 240 имеет верхнюю поверхность.

Затем верхнюю поверхность тонкопленочного временного слоя 240 сглаживают, нанося стекло методом центрифугирования или методом химико-механической полировки, после чего применяется отмывка и очистка, как показано на фиг. 3E.

Затем в тонкопленочном временном слое 240 сухим или жидкостным травлением формируют матрицу из МхN пар гнезд 245 так, чтобы одно из гнезд 245 каждой пары окружало один из соединительных выводов 214, как показано на фиг. 3F.

На следующем этапе поверх тонкопленочного временного слоя 240, включая гнезда 245, методом ХОПФ наносят упругий слой 250, выполненный из нитрида, например нитрида кремния, как показано на фиг. 3G. В процессе нанесения слоя напряжения внутри упругого слоя 250 регулируют, меняя состав газа как функцию времени.

После этого поверх упругого слоя 250 методом распыления или вакуумного испарения наносят второй тонкопленочный слой (не показан), выполненный из электропроводного материала, например Pt/Ta, и имеющий толщину 0,1-2 мкм. Затем второй тонкопленочный слой нарезают с образованием матрицы из MxN вторых тонкопленочных электродов 265 методом сухого травления, при этом каждый из вторых тонкопленочных электродов 265 электрически изолирован от других вторых тонкопленочных электродов 265, как показано на фиг. 3H.

Затем поверх матрицы из MxN вторых тонкопленочных электродов 265 методом напыления, Sol-Gel, распыления или ХОПФ наносят тонкопленочный слой, смещающийся под действием электрического поля 270, выполненный из пьезоэлектрического материала, например PZT, или из электрострикционного материала, например PMN, и имеющий толщину 0,1-2 мкм, как показано на фиг. 31. Затем тонкопленочный слой, смещающийся под действием электрического слоя 270, подвергают термообработке для обеспечения фазового перехода, используя способ ускоренного теплового отжига.

Поскольку тонкопленочный слой, смещающийся под действием электрического поля 270, является достаточно тонким, устраняется необходимость в его поляризации, если он выполняется из пьезоэлектрического материала, поскольку он может быть поляризован электрическим сигналом, прилагаемым во время работы тонкопленочных управляемых зеркал 301.

Далее, поверх тонкопленочного слоя, смещающегося под действием электрического поля 270, методом распыления или вакуумного испарения наносят первый тонкопленочный слой 280, выполненный или электропроводного и светоотражающего материала, например алюминия или серебра, и имеющий толщину 0,1-2 мкм, в результате чего образуется многослойная структура 350, как показано на фиг. 3J.

На последующем этапе, как показано на фиг. 3K, многослойную структуру 350 структурируют в матрицу 340 из MxN структур 345 управляемых зеркал, для чего используют фотолитографию или лазерную подгонку до вскрытия тонкопленочного временного слоя 240 так, что каждая из структур 345 управляемых зеркал имеет наконечник (не показан) на своем удаленном конце и травильное отверстие (не показано), проходящее сквозь нее. Каждая из структур 345 управляемых зеркал содержит первый тонкопленочный электрод 285, тонкопленочный элемент, смещающийся под действием электрического поля 275, второй тонкопленочный электрод 265 и упругий элемент 255. Первый тонкопленочный электрод 285 разделен на приводной и светоотражающий участки 190, 195 горизонтальным пазом 287, который электрически разъединяет приводной и светоотражающий участки 190, 195, а приводной участок 190 электрически соединен с землей.

На следующем этапе формируют перемычку 295, заполняя каждое из отверстий 290 металлом, например вольфрамом (W), используя, например, способ обратной фотолитографии, образуя тем самым матрицу 330 из MxN полуготовых управляемых зеркал 335, как показано на фиг. 3M.

После этого методом фотолитографии наносят надрез (не показан) глубиной приблизительно в одну треть толщины активной матрицы 210. Эта операция также известна как полускрайбирование.

После этого удаляют тонкопленочный временный слой, применяя метод жидкостного травления травящим агентом или химическим реактивом, например парами фтористого водорода, при этом травящий агент или химический реактив вводят через травильное отверстие в каждом из полуготовых управляемых зеркал 335 и через зазоры между полуготовыми управляемыми зеркалами 335 для формирования тем самым рабочего пространства для каждого из тонкопленочных управляемых зеркал 301.

Далее удаляют тонкопленочный защитный слой.

Наконец, активную матрицу полностью скрайбируют, придавая ей требуемую форму, используя метод фотолитографии или лазерной подгонки, для формирования тем самым матрицы 300 из MxN тонкопленочных управляемых зеркал 301, как показано на фиг. 3N.

На фиг. 4A-4D показаны, соответственно, виды сверху первого тонкопленочного электрода 285, тонкопленочного элемента, смещающегося под действием электрического поля 275, второго тонкопленочного электрода 265 и упругого элемента 255, образующих каждое из тонкопленочных управляемых зеркал 301 по настоящему изобретению. Каждый из тонкопленочных слоев имеет наконечник 205 на удаленном конце и травильное отверстие 289. Как показано на фиг. 4C, второй тонкопленочный электрод 265 электрически разъединен от других вторых тонкопленочных электродов 265 в других тонкопленочных управляемых зеркалах 301 матрицы 300.

В предлагаемой матрице из MxN тонкопленочных управляемых зеркал и в предлагаемом способе изготовления такой матрицы первые тонкопленочные электроды 285 в каждом из тонкопленочных управляемых зеркал 301 разделены на приводной и светоотражающий участки 190, 195 горизонтальным пазом 287 и при работе каждого из тонкопленочных управляемых зеркал деформируются только те части тонкопленочного элемента, смещающегося под действием электрического поля 275, второго тонкопленочного электрода 265 и упругого элемента 255, которые расположены под приводным участком 190 первого тонкопленочного электрода 285, тогда как остальные части остаются плоскими, что позволяет светоотражающему участку 195 более эффективно отражать световой луч, падающий на него, что повышает оптическую эффективность матрицы 300.

Кроме того, за операцией удаления тонкопленочного временного слоя 240 обычно следует операция промывки травящего агента или химического реактива, используемого для удаления временного слоя, с применением промывочной воды, которая в свою очередь удаляется испарением. При удалении промывочной воды она собирается на наконечниках 205 каждого из тонкопленочных управляемых зеркал 301, что облегчает ее удаление и снижает вероятность залипания упругих элементов 255 на активной матрице 210, что в свою очередь позволяет сохранить структурную целостность и работоспособность тонкопленочных управляемых зеркал 301, повышая общую эффективность матрицы 300.

Кроме того, поскольку травящий агент или химический реактив, используемый для удаления тонкопленочного временного слоя, вводится через травильные отверстия 289, а также через зазоры между приводными структурами 200, тонкопленочный временный слой 240 может быть удален более эффективно и полностью.

Следует отметить, что несмотря на то, что тонкопленочные управляемые зеркала и способ их изготовления описаны для варианта, когда каждое из тонкопленочных зеркал 301 имеет униморфную структуру, вышеизложенные идеи в равной мере применимы к случаю, когда каждое из тонкопленочных зеркал 301 имеет биморфную структуру, поскольку в последнем случае лишь применяются дополнительные электросмещающие и электродные слои.

Хотя настоящее изобретение было описано со ссылками лишь на конкретные предпочтительные варианты, к нему могут применяться и другие модификации и изменения, не выходящие за пределы объема настоящего изобретения, определенного прилагаемой формулой изобретения.

Матрица M x N тонкопленочных управляемых зеркал содержит активную матрицу, изолирующий слой, слой, останавливающий травление, и матрицу из M x N приводных структур. Каждая из приводных структур имеет на удаленном конце наконечник и травильное отверстие, проходящее сквозь нее, и содержит первый тонкопленочный элемент, смещающийся под действием электрического поля, второй тонкопленочный электрод, упругий элемент и перемычку. Горизонтальный паз, наконечник и травильное отверстие создаются для увеличения оптической эффективности каждого тонкопленочного управляемого зеркала, облегчения удаления промывочной воды и облегчения удаления тонкопленочного временного слоя. 2 с. и 15 з.п. ф-лы, 4 ил.

| US 5172262 A, 15.02.1992 | |||

| US 5247222 A, 21.09.1993 | |||

| US 4793699 A, 27.12 1988 | |||

| Сканирующее устройство | 1987 |

|

SU1439518A1 |

Авторы

Даты

2001-05-10—Публикация

1996-03-07—Подача