Предлагаемое изобретение относится к строительству и может быть применено для бестраншейной прокладки подземных коммуникаций, в частности в стесненных городских условиях под препятствиями.

Известен способ бестраншейной прокладки трубопровода, согласно которому бурят пилотную дугообразную скважину, расширяют ее, вытесняют буровой раствор перед трубопроводом из скважины и одновременно с протаскиванием трубы уплотняют стенки скважины (а. с. СССР N 1276769, кл. E 02 F 5/18, опубл. 15.12.86).

Данный способ неприменим в стесненных городских условиях, так как при первоначальном бурении пилотной скважины буром можно повредить уже существующие коммуникации, кроме того, велика вероятность отклонения от первоначальной траектории прокола и при встрече с участком сыпучих несвязных грунтов бур просто увязнет в нем.

Наиболее близким техническим решением к предлагаемому является способ образования трубопровода в грунте. Согласно этому способу в грунте отрывают рабочий и приемный котлованы и по проектной оси трубопровода проходят пилотную скважину. Затем пилотную скважину герметизируют, заполняют ее полость газообразным агентом под давлением и выдерживают под давлением до появления поровой воды на поверхности грунта. Перед расширением пилотной скважины в нее закачивают жидкотекучий мелкодисперсный материал под давлением, затем расширяют пилотную скважину до проектного диаметра трубопровода при заполненной мелкодисперсным материалом пилотной скважине и осуществляют облицовку стенок расширенной скважины (п. России N 2019642, кл. E 02 F 5/18, опубл. 15.09.94).

Данный способ решает задачу упрочнения грунта вокруг трубопровода на большую толщину, но прохождение пилотной скважины и ее расширение осуществляются известным образом с помощью стандартного оборудования, в данном случае пневмопробойником, которому нужно сообщать достаточно большую силу удара для пробивания грунта. При этом чем больше прилагаемое усилие, тем больше отклонение наконечника в сторону и уход от первоначальной траектории прокола, соответственно меньше точность попадания в цель.

Известные грунтопрокалывающие устройства для усовершенствования снабжаются направляющими и стабилизирующими приспособлениями, а также расширителями, чтобы за один проход сразу создать скважину под трубу (например, а.с. СССР N 1789615, кл. E 02 F 5/18, опубл. 23.01.93). Все это усложняет проходческое оборудование, к тому же требуется прилагать все большую мощность, а вероятность того, что это дорогостоящее оборудование при проходке не встретится под землей с непроходимым препятствием, или не увязнет в сыпучем грунте, или не заденет существующие коммуникации мала, как и точность его попадания в цель.

Операции прокола и расширения могут быть разъединены, но проводятся в одном и том же направлении и при этом стенки скважины после прокола на участке несвязных сыпучих грунтов могут обрушаться и расширители столкнутся с теми же упомянутыми выше проблемами.

Целью предлагаемого изобретения является повышение экономичности и эффективности способа проходки горизонтальных скважин за счет обеспечения устойчивого равновесия приложенных сил, уменьшения боковых возмущающих сил на инструмент и обеспечения соосности изначальной оси прокола к оси увеличенного отверстия.

Для решения поставленной задачи в способе образования горизонтальных скважин в грунте, согласно изобретению, проходку пилотной скважины и уплотнение ее стенок осуществляют с помощью грунтопрокалывающего наконечника с участком в виде архимедова винта, которому сообщается вращательное и поступательное движение. При этом основную потребляемую мощность направляют на вращательное усилие, обеспечивающее окружную скорость инструмента, не превышающую 35 м/мин, а компенсирующее осевое усилие создают в пределах (0-30 кг/см2)•π•R2, где R - радиус инструмента.

Кроме того, прокол, расширение и прокладку трубопровода осуществляют посредством удлинительных штанг, которые при посекционном наращивании и демонтаже от рабочего до приемного котлована и обратно создают внутри скважины непрерывную цепь, оснащенную различными насадками.

При необходимости в процессе расширения скважины грунтовой керн разрезают на радиальные сегменты, затем разжижают и выдавливают в один из котлованов.

При сообщении штанге с грунтопрокалывающим наконечником основного вращательного усилия архимедов винт на наконечнике преобразует вращение в поступательное движение. Наконечник на первоначальном этапе как бы сам тащит себя и штангу. Прилагаемое осевое усилие тогда равно 0.

При дальнейшем наращивании штанг требуется сообщать наконечнику осевое усилие, но лишь для компенсации сил трения штанг о грунт. В сравнении с усилием пробоя оно ничтожно мало и не превышает нагрузки в 32 кг/см2•π•R2, где R - радиус инструмента. Превышение этого предела будет уводить ось прокола в сторону.

Величина вращательного усилия рассчитывается в зависимости от структуры проходимой среды и длины прокола и должна обеспечивать окружную скорость архимедова винта не более 3,5 м/мин, что вполне достаточно для преодоления сопротивления грунта. При большей скорости вращения архимедова винта резко возрастает динамическое сопротивление грунта и падает точность направления прокола.

При таком варианте приложения сил к грунтопрокалывающему инструменту в рыхлых осадочных породах он работает в режиме ввинчивания, а в твердых породах - в режиме сверления. В режиме ввинчивания усилие уплотнения грунта образуется от преобразования архимедовым винтом вращательного движения в поступательное, что приводит к высокой устойчивости продольного движения.

Обрушению стенок скважины после прокола препятствуют остающиеся в ней штанги, которые при операции расширения затягиваются в обратном направлении с помощью одной и той же силовой установки. Это также обеспечивает соосность изначальной оси прокола к оси увеличенного отверстия.

Предложенная методика позволяет осуществлять проколы как в сухих грунтах, так и ниже уровня грунтовых вод, а также в слабых грунтах, плывунах.

Данная технология проколов позволяет проводить работы в непосредственной близости с существующими коммуникациями, так как при первоначальном проколе его малый диаметр (20 - 50 мм) и незначительная подводимая мощность не могут нанести существенного ущерба уже проложенным коммуникациям. Небольшие отклонения направления инструмента исключают непредвиденные пересечения старых коммуникаций. При помощи электромагнитных или магнитных датчиков, введенных в скважину после прокола, можно определить местонахождение пересекаемых коммуникаций.

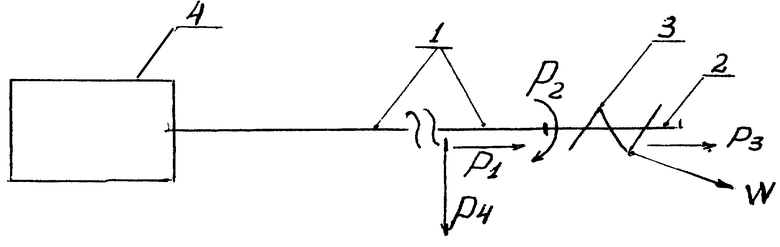

На чертеже показана схема приложения сил, действующих на инструмент в процессе прокола, где

P1 - поступательное усилие, действующее на грунтопрокалывающий инструмент от удлинительных штанг,

P2 - вращательное усилие передаваемое грунтопрокалывающему инструменту,

P3 - поступательное усилие архимедова винта.

P4 - вес штанг,

W - окружная скорость инструмента.

Предлагаемый способ образования горизонтальных скважин заключается в следующем. Из рабочего по направлению к приемному котловану по проектной оси трубопровода проходят пилотную скважину, монтируя друг за другом секции удлинительных штанг 1. Первая из этих штанг оснащена грунтопрокалывающим наконечником 2 цилиндрической формы с участком архимедова винта 3. От бурового станка 4 инструменту сообщают вращательное усилие и осевое усилие для компенсации сил трения штанг.

При радиусе инструмента 15 мм оптимальное осевое усилие в процессе проходки пилотной скважины составляет 5 кг/см2, а вращательное усилие 20-35 кгм/сек, что обеспечивает окружную скорость вращения архимедова винта 1,5 м/мин.

При достижении первой секцией штанг приемного котлована грунтопрокалывающий наконечник сменяют на расширительную насадку и начинают расширять скважину, затягивая штанги в обратном направлении, постепенно демонтируя их, пока штанга с расширителем не достигнет рабочего котлована. Вслед за ней снова монтируются штанги, используемые после демонтажа в рабочем котловане.

После того как штанга с расширителем достигнет рабочего котлована, в том же направлении от приемного к рабочему котловану продолжают затягивать штанги теперь уже с поршневой насадкой, к которой присоединен конец прокладываемого трубопровода.

В легких грунтах операции расширения и прокладки трубы совмещены.

При неприемлемости метода уплотнения из-за технических условий, таких как большой проектный диаметр трубопровода или на участках со слишком твердым грунтом, применяется мокрая выемка из канала прокола. Для этого через пилотную скважину протягивают кольцевую насадку, имеющую режущую кромку и радиальные ножи, с помощью которой грунтовой керн разрезают на радиальные сегменты, затем разжижают и выдавливают посредством поршневой насадки в один из котлованов.

Созданный экспериментальный переносной комплект оборудования, используемый для образования горизонтальных скважин по данной технологии, способен работать в стесненных городских условиях в существующих колодцах, подвалах, приямках размером 1,3 м х 0,7 м. Общий вес оборудования - 250 кг.

Потребляемая мощность 1,5 - 2 кВт. Максимальный вес отдельного блока оборудования - 30 кг.

Это оборудование обеспечивает дальность прокола до 40 - 50 метров, диаметр прокола - до 320 мм и отклонение от проектной оси - 1%.

Приведенный режим приложения сил дает положительный эффект при диаметре тела инструмента до 50 мм.

Благодаря заявляемому способу проходки горизонтальных скважин достигается высокая точность соответствия оси прокола проектной оси трубопровода и обеспечиваются стабильность и универсальность работы грунтопрокалывающего инструмента в различных грунтах, легкость и простота оборудования за счет малой подводимой мощности до 0,2 кВт/см2.

Изобретение относится к области горного дела и строительства и применяется для бестраншейной прокладки подземных коммуникаций. Изобретение обеспечивает повышение экономичности и эффективности способа проходки скважин за счет обеспечения устойчивого равновесия приложенных сил и соосности изначальной оси прокола к оси увеличенного отверстия. Для решения поставленной задачи проходку пилотной скважины и уплотнение ее стенок осуществляют с помощью грунтопрокалывающего инструмента с участком в виде архимедова винта, которому сообщают вращательное и поступательное движение. При этом основную потребляемую мощность направляют на вращательное усилие, обеспечивающее окружную скорость инструмента, не превышающую 3,5 м/мин, а компенсирующее осевое усилие создают в пределах (0-30 кг/см2)•π•R2, где R - радиус инструмента. 2 з.п.ф-лы, 1 ил.

| СПОСОБ ОБРАЗОВАНИЯ ТРУБОПРОВОДА В ГРУНТЕ | 1991 |

|

RU2019642C1 |

| СПОСОБ СООРУЖЕНИЯ БЕСТРАНШЕЙНЫХ ПЕРЕХОДОВ | 0 |

|

SU291065A1 |

| УСТРОЙСТВО ДЛЯ ОБРАЗОВАНИЯ СКВАЖИН В ГРУНТЕ ПРИ БЕСТРАНШЕЙНОЙ ПРОКЛАДКЕ ТРУБ | 0 |

|

SU303454A1 |

| Устройство для образования скважин в грунте | 1973 |

|

SU523164A1 |

| Способ прокладки трубопровода под препятствием | 1976 |

|

SU621325A3 |

| Рабочий орган машины для проходки горизонтальных скважин в грунтах | 1978 |

|

SU723052A1 |

| Устройство для образования скважин | 1979 |

|

SU863831A1 |

| Способ проходки скважин | 1980 |

|

SU941496A1 |

| Устройство для образования скважин в грунте | 1981 |

|

SU968223A1 |

| Устройство для образования скважин в грунте | 1980 |

|

SU1040064A1 |

| Устройство для образования горизонтальных и наклонных скважин в грунте | 1983 |

|

SU1127951A1 |

| Способ бестраншейной прокладки трубопровода | 1985 |

|

SU1276769A1 |

| СПОСОБ ОБРАЗОВАНИЯ СКВАЖИН В ГРУНТЕ | 1992 |

|

RU2034118C1 |

Авторы

Даты

2000-09-27—Публикация

1998-07-13—Подача