Область техники

Изобретение относится к строительству и может быть использовано для бестраншейной линейной прокладки нефтяных, газовых и иных трубопроводов под естественными и искусственными преградами, линейно-протяженными сооружениями (автотрассами, железными дорогами и т.п.), расположенными, в том числе, в монолитных скальных грунтах с одновременным формированием футляра, разработкой и обустройством предварительно пробуренной пилотной скважины.

Уровень техники

На пути прокладки трубопроводов встречается большое количество естественных и искусственных препятствий. Это обусловлено огромной территорией нашей страны, сложностью рельефа и суровостью климатических условий некоторых ее местностей, интенсивным развитием инфраструктуры, природоохранными и заповедными зонами. Для прокладки трубопроводов требуются соответствующие технические и конструктивные решения, обеспечивающие как надежную работу трубопровода, так и безопасную, беспрепятственную эксплуатацию пересекаемых объектов по их прямому назначению.

В настоящее время известно и успешно применяются множество методов прокладки трубопроводов через искусственные и естественные препятствия. Среди бестраншейных методов известны такие: управляемый прокол, продавливание, горизонтально направленное бурение, микротоннелирование, комбинированный метод.

Способ прокола применяют для прокладки труб малых и средних диаметров (не более 400-500 мм) в глинистых и суглинистых (связных) грунтах. Недостатком механического прокола является невозможность использования в скальных и кремнистых грунтах и высокая вероятность отклонения от намеченного пути. Также есть ограничение диаметра и длины прокалываемых труб, так как при этом способе массив грунта прокалывают трубой, оснащенной наконечником, без удаления грунта из скважины, в результате чего для прокола требуются значительные усилия. Недостатком гидропрокола является необходимость источника воды и места для сброса пульпы. Недостатком является ограничение по профилю формируемого футляра и то, что для прокола труб требуется номенклатура оборудования соответствующая диаметру бестраншейной прокладки. Необходимость проведения работ по всей площади участка в его поперечном сечении и его длине.

Бестраншейная прокладка труб методом продавливания отличается тем, что прокладываемую трубу открытым концом, снабженным ножом, вдавливают в массив грунта, а грунт, который поступает в трубу в виде плотного керна (пробки), разрабатывают и удаляют из забоя. При продвижении трубы преодолевают усилия трения грунта по наружному ее контуру и врезания ножевой части в грунт. Способ не применяется в плывунных, скальных и кремнистых грунтах, а в твердых грунтах применяется только для труб максимального диаметра. Недостатком является ограничение по профилю формируемого футляра и то, что для продавливания требуется номенклатура оборудования соответствующая диаметру бестраншейной прокладки. Необходимость проведения работ по всей площади участка в его поперечном сечении и его длине.

Горизонтально направленное бурение - метод основан на применении специальных буровых комплексов. Недостатком является то, что при наличии грунтовых вод и большого увлажнения грунта не применим из-за проблем связанных с водопоглощением и фильтрацией, а также требует утилизации большого объема отработанного бентонита. Метод характеризуется высоким риском использования в скальных и кремнистых грунтах без подготовки стартового и приемного котлованов, ввиду риска обрыва ствола буровой колонны на коротких и заглубленных участках прокладываемых труб, значительного усилия на забое и изгиба буровой колонны. Недостатком является ограничение по профилю формируемого футляра и то, что для бурения требуется номенклатура оборудования соответствующая диаметру бестраншейной прокладки. Необходимость проведения работ по всей площади участка в его поперечном сечении и его длине.

Метод микротоннелирования - автоматизированная проходка тоннеля диаметром от 200 до 3600 мм с продавливанием трубной конструкции обделки, которая выполняется без присутствия людей в выработке. Это бестраншейный способ прокладки трубопроводов и коммуникаций с помощью специальных домкратных станций, при котором труба «продавливается» сквозь грунт от одной станции до другой на расстояние до 50-5000 м. Недостатки: применяется при наличии большого затрубного пространства, в процессе работы используется дорогостоящее оборудование. Недостатком является ограничение по профилю формируемого футляра и то, что для микротоннелирования требуется номенклатура оборудования соответствующая диаметру бестраншейной прокладки. Необходимость проведения работ по всей площади участка в его поперечном сечении и его длине.

Известен способ бестраншейной прокладки футляров под автомобильными и железными дорогами при строительстве магистральных трубопроводов (патент РФ на изобретение №2362080, кл. МПК F16L 1/028, опубл. 20.07.2009), который включает следующие этапы: готовят приемный и рабочий котлован, укладывают на дно рабочего котлована направляющую раму, на последнюю укладывают трубу, диаметр которой в 10-30 раз меньше диаметра футляра трубопровода. Предварительно изготавливают направляющий канал малого диаметра путем продавливания шпура по оси заданного расположения футляра, помещают в него маломощное линейное взрывчатое вещество, подрывают его, затем в полученный направляющий канал малого диаметра вводят трубу с коническим наконечником в 2-31 раз меньше диаметра футляра. Прокол грунта ведут с привариванием отрезков труб до выхода наконечника в приемный котлован, извлекают трубу малого диаметра и в образовавшуюся скважину протягивают линейное ВВ. На дороге, над местом установки футляра, укладывают энергоотражающие или энергопоглощающие экраны или их комбинацию и подрывают удлиненный заряд ВВ, в образовавшийся канал вводят футляр. Невозможно использовать в скальных и кремнистых грунтах. Недостатком является ограничение по профилю формируемого футляра и то, что для проходки тоннеля требуется номенклатура оборудования соответствующая диаметру бестраншейной прокладки. Использование взрывчатых веществ. Необходимость проведения работ по всей площади участка в его поперечном сечении и его длине.

Известен способ бестраншейной прокладки футляров под автомобильными и железными дорогами при строительстве магистральных трубопроводов (патент РФ на изобретение №2639410, кл. МПК F16L 1/028, F16L 7/00, A61H 3/00, опубл. 21.12.2017), включающий следующие этапы: готовят рабочий и приемный котлованы. На дно рабочего котлована укладывают направляющую раму, размещают на ней трубу с коническим наконечником. Предварительно изготавливают направляющий канал малого диаметра, помещают в него линейное маломощное взрывчатое вещество, подрывают его, а затем в полученный направляющий канал большего диаметра размещают направляющую трубу длиной 2,0-2,5 м, ось которой совпадает с траекторией прокола, в которую предварительно вставляют трубу с коническим наконечником. Прокол канала проводят большими отрезками труб до прихвата трубы суглинистым грунтом, что не позволяет продолжить операцию прокола. В трубе, осуществляющей прокол, размещают по всей длине линейное маломощное взрывчатое вещество и производят сотрясательное взрывание. Прокол продолжают освобожденной от прихвата грунтом трубой до выхода конического наконечника в приемную траншею, после чего извлекают направляющую трубу и трубу с коническим наконечником из грунта. В образовавшийся канал протягивают расчетный заряд линейного взрывчатого вещества, подрывают его, а в образовавшийся канал устанавливают футляр. Способ характеризуется высоким риском использования в скальных и кремнистых грунтах, ввиду повреждения направляющей трубы и трубы с коническим наконечником, свойств грунта, значительного усилия на забое и изгиба труб. Недостатком является ограничение по профилю формируемого футляра и то, что для прокладки футляров требуется номенклатура оборудования соответствующая диаметру бестраншейной прокладки. Использование взрывчатых веществ. Необходимость проведения работ по всей площади участка в его поперечном сечении и его длине.

Недостатками известных способов являются ограничения и риски связанные с: типом грунта в месте проведения работ по бестраншейной прокладке труб; вероятностью отклонения от намеченного пути; диаметром прокалываемых труб; профилем формируемого футляра; использованием дорогостоящего оборудования; использованием взрывчатых веществ, что значительно повышает требования к безопасности работ; необходимостью проведения работ по всей площади участка в его поперечном сечении и его длине.

Раскрытие изобретения

Техническим результатом изобретения является расширение возможностей и снижение рисков связанных с: типом грунта в месте проведения работ по бестраншейной прокладке труб; вероятностью отклонения от намеченного пути; диаметром прокалываемых труб; профилем формируемого футляра; использованием дорогостоящего оборудования; использованием взрывчатых веществ, что значительно повышает требования к безопасности работ; необходимостью проведения работ по всей площади участка в его поперечном сечении и его длине.

Указанный технический результат достигается тем, что способ бестраншейной прокладки трубопроводов включает следующие этапы: подготовку стартового и приемного котлованов, монтаж в стартовый котлован оборудования для горизонтально направленного бурения; бурение пилотных скважин под углом 0 и 225 градусов относительно оси будущего футляра в его поперечном сечении; демонтаж бурового оборудования из стартового котлована; монтаж оборудования для разработки грунта; далее работы производят в стартовом и приемном котлованах: запасовывают рабочий орган в пилотную скважину в 225 градусов относительно оси будущего футляра в его поперечном сечении; разрабатывают грунт в нижнем участке кругового сектора от пилотной скважины в 225 градусов до 135 градусов относительно оси будущего футляра в его поперечном сечении; проводят фиксацию участка образованного после выработки грунта; затем разрабатывают грунт в верхнем участке кругового сектора: запасовывают рабочий орган в пилотную скважину в 0 градусов с последующей разработкой грунта поочередно в два направления по часовой стрелке на 0-135 и 0-225 градусов против часовой стрелки относительно оси будущего футляра в его поперечном сечении; затем производят демонтаж оборудования для разработки грунта из стартового и приемного котлованов; и далее проводят выемку грунта.

В грунтах с повышенной несущей способностью выемка грунта может быть произведена из образованного тоннеля и далее осуществляют монтаж футляра. В грунтах со средней несущей способностью выемка грунта может быть произведена из футляра.

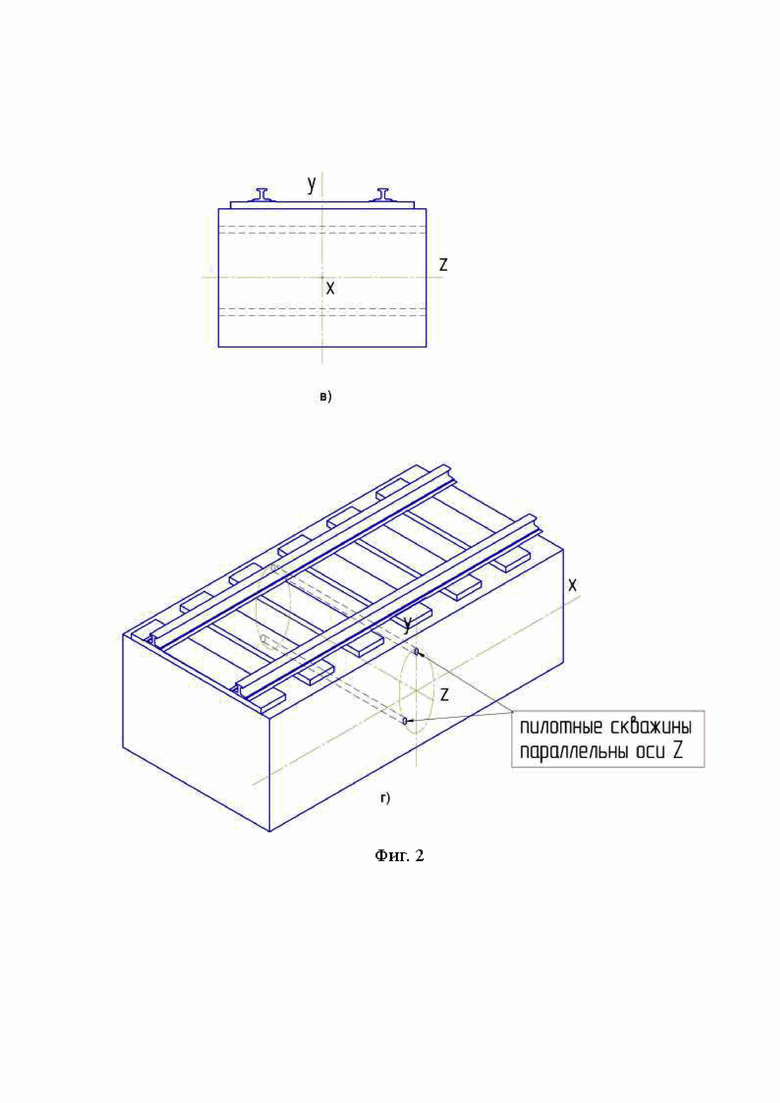

В качестве оборудования для разработки грунта может быть использована алмазно-канатная машина, позволяющая делать пропилы как в вертикальной, так и в горизонтальной плоскости массива грунта.

В грунтах с повышенной несущей способностью фиксация нижнего участка кругового сектора, образованного после выработки грунта, может быть осуществлена с помощью установки опорных пластин.

В грунтах со средней несущей способностью для формирования будущего футляра, начиная с нижнего участка, круговые сектора, образованные после выработки грунта по участкам, могут быть армированы, фиксированы и заполнены бетоном.

Для грунтов с повышенной несущей способностью выемку грунта из образованного тоннеля могут производить следующим образом: при помощи анкерного соединения монтируемого по оси вынимаемого грунта и устройства, обеспечивающего тяговое усилие, на монтируемые в стартовый котлован роликовые опоры; в пилотную скважину в 0 градусов относительно оси образованного тоннеля монтируют перфорированную трубу на длину пилотной скважины и нагнетают антифрикционное вещество, при этом в месте монтажа опорных пластин предусматривают ёмкость для сбора антифрикционного вещества; производят частичную выемку грунта на роликовые опоры и осуществляют разработку извлеченного грунта при помощи оборудования для разработки грунта с последующим удалением разработанной части из стартового котлована, операцию повторяют до полного удаления вынимаемого грунта. В качестве антифрикционного вещества может быть использована вода или гель.

Для грунтов со средней несущей способностью выемка грунта из футляра может быть осуществлена вымыванием, продавливанием, механизированным способом.

Для грунтов со средней несущей способностью выемка грунта из футляра может быть осуществлена с помощью вспомогательного устройства, монтируемого на рабочий орган. В качестве вспомогательного устройства могут быть использованы ковши, скребки, зубцы, грунтозацепы.

Краткое описание чертежей

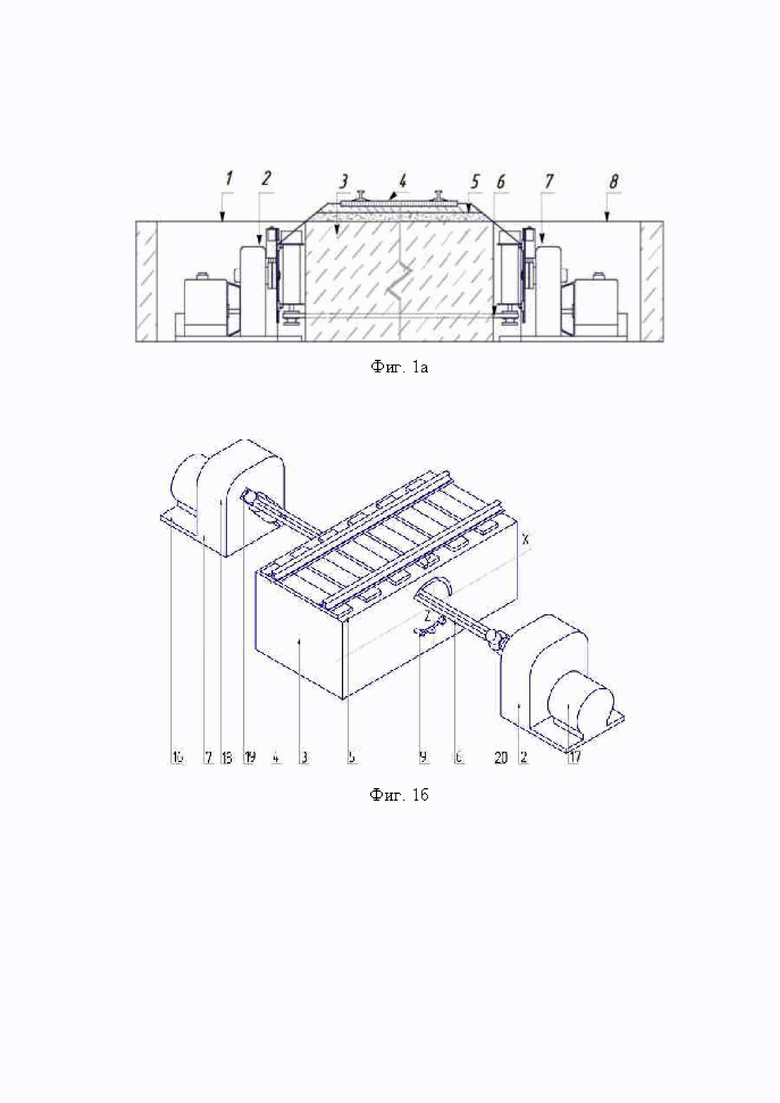

На фиг. 1 представлена схема общего вида расположения рабочего оборудования для реализации способа бестраншейной прокладки трубопроводов: а) вид спереди, б) вид в плане сверху.

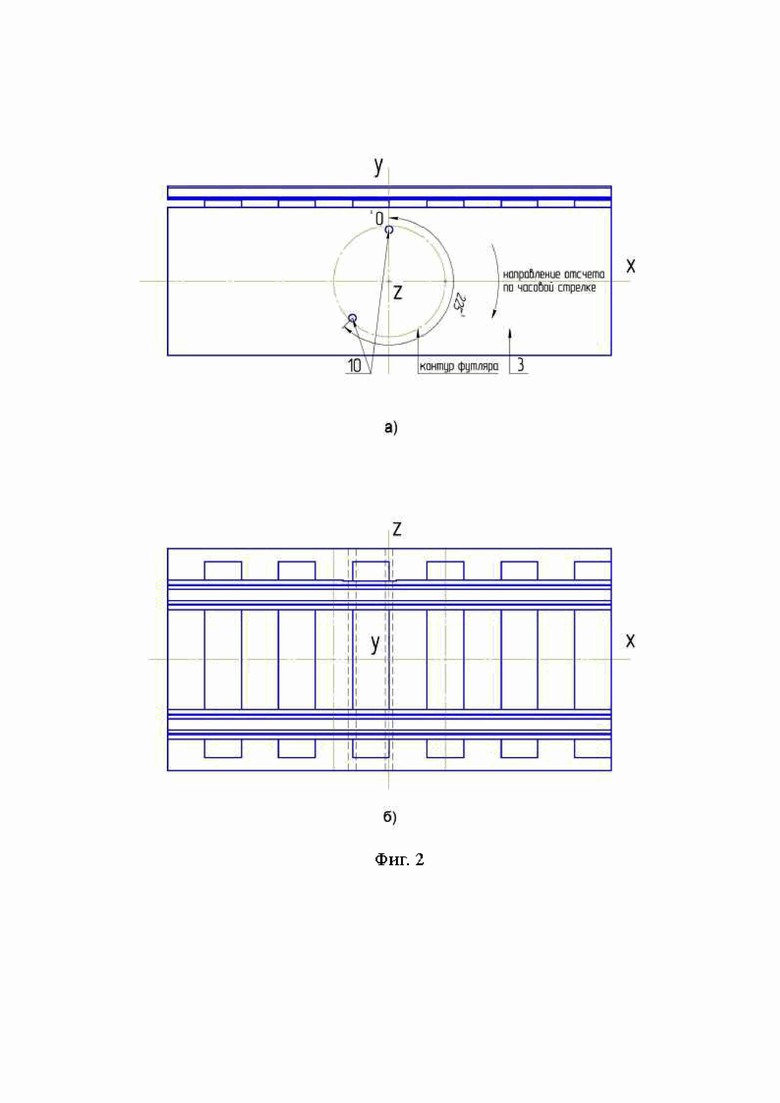

На фиг. 2 представлена схема поперечного сечения будущего футляра: а) вид спереди, б) вид сверху, в) вид сбоку, г) вид YZX.

На фиг. 3 представлено изображение общего вида варианта оборудования для разработки грунта - алмазно-канатной машины.

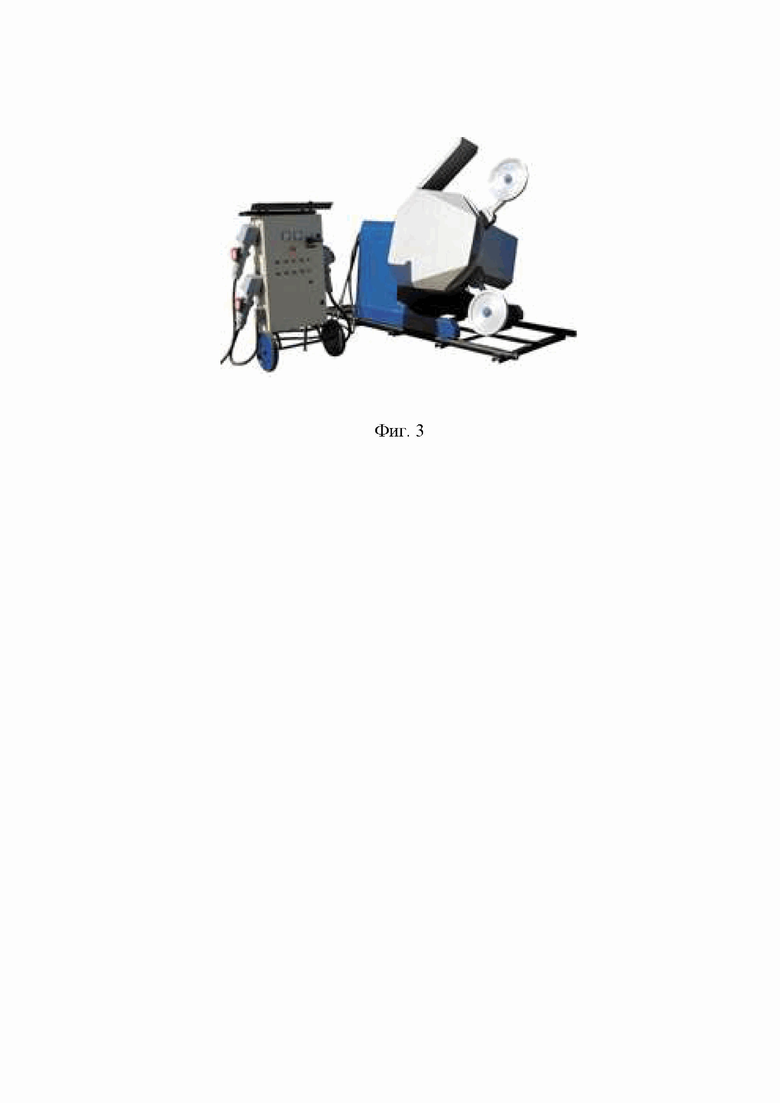

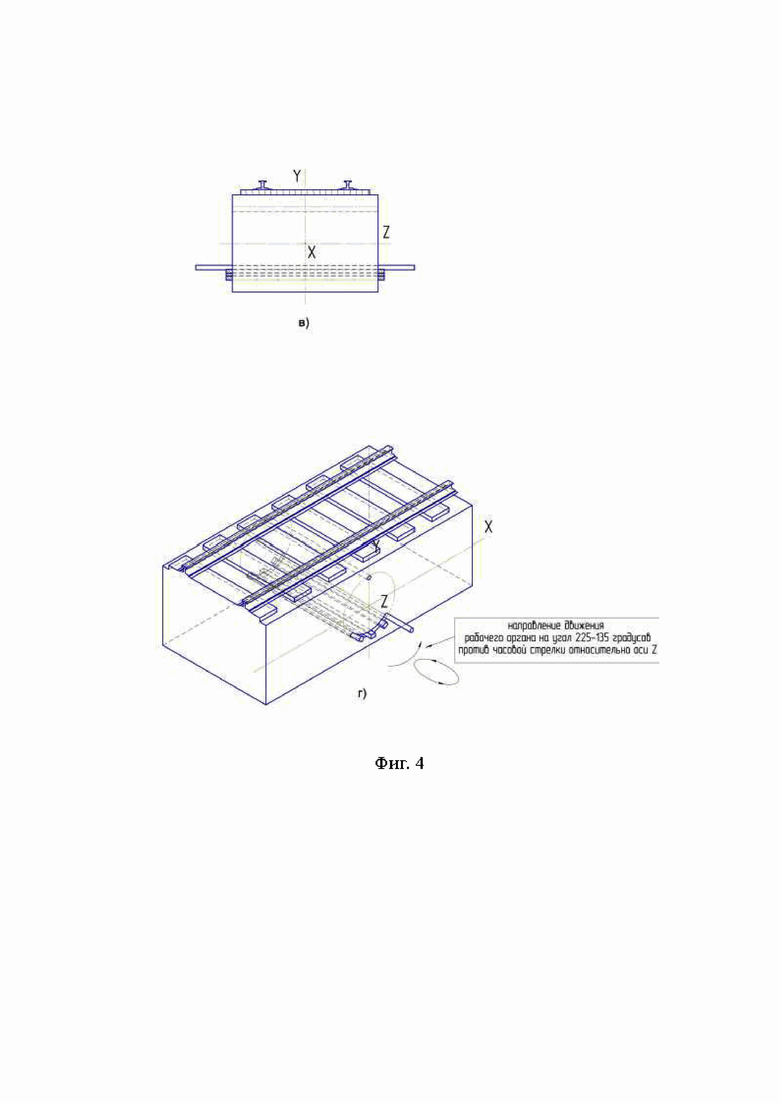

На фиг. 4 представлена схема разработки грунта в нижнем участке кругового сектора: а) вид спереди, б) вид сверху, в) вид сбоку, г) вид YZX.

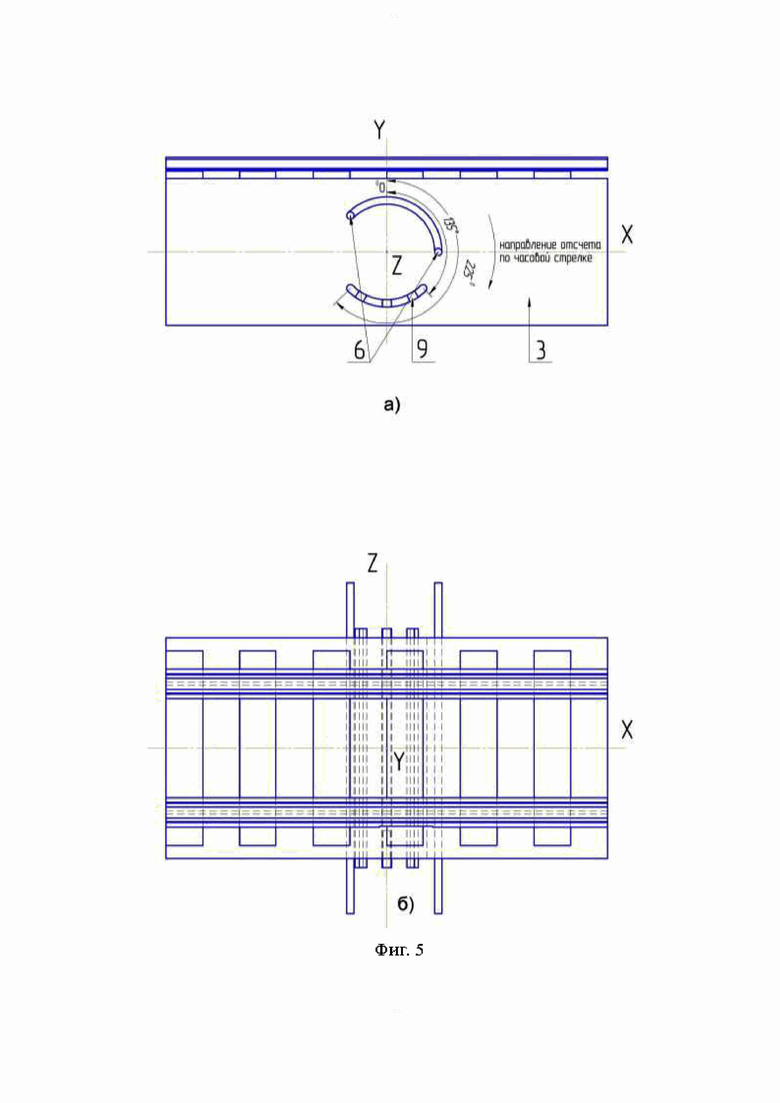

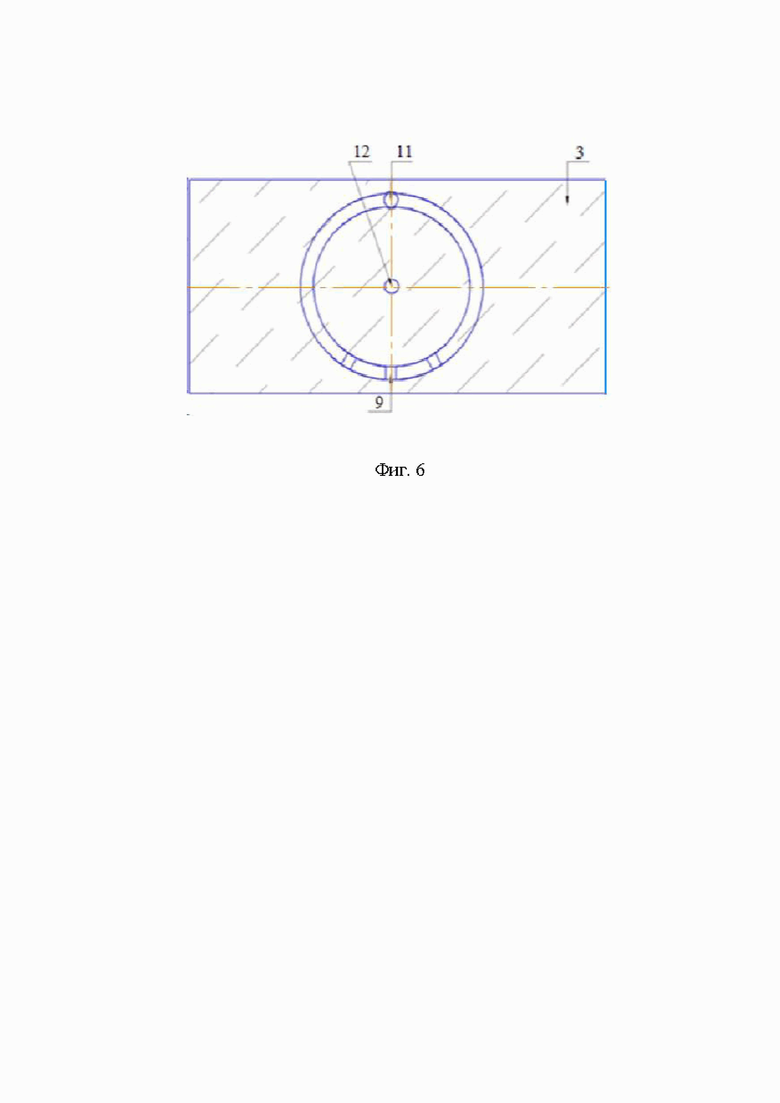

На фиг. 5 представлена схема разработки грунта в верхнем участке кругового сектора: а) вид спереди, б) вид сверху, в) вид сбоку, г) вид YZX.

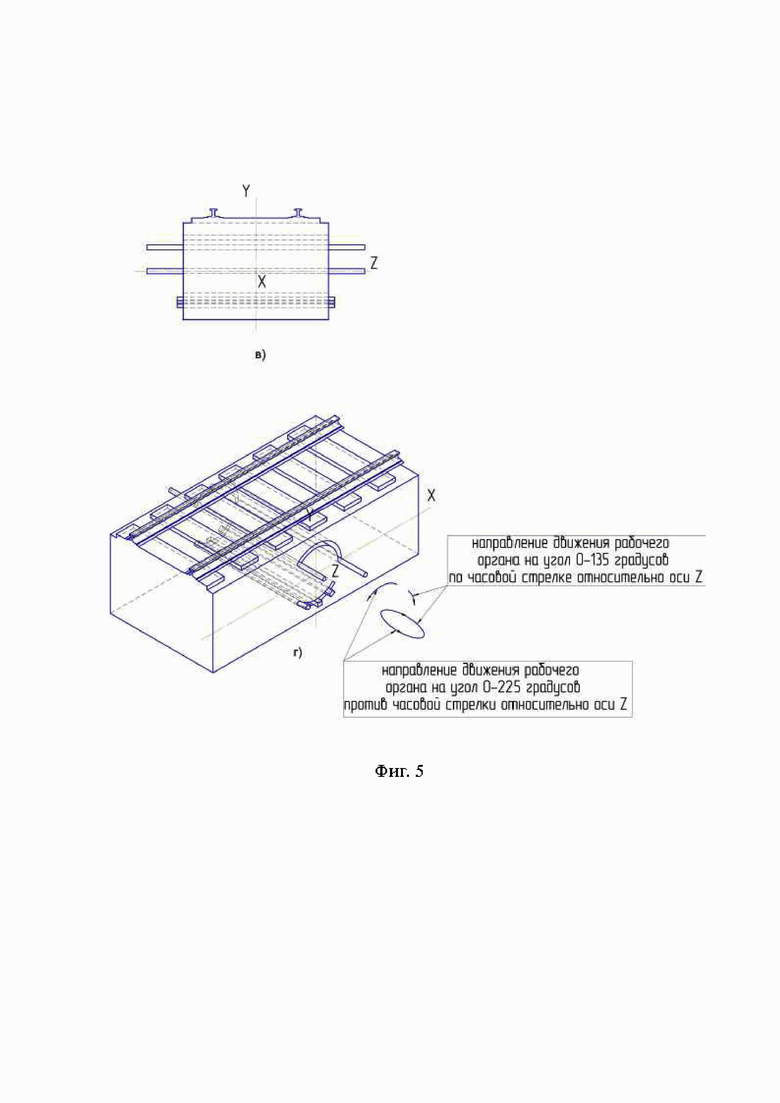

На фиг. 6 представлена схема монтажа анкерного соединения и перфорированной трубы.

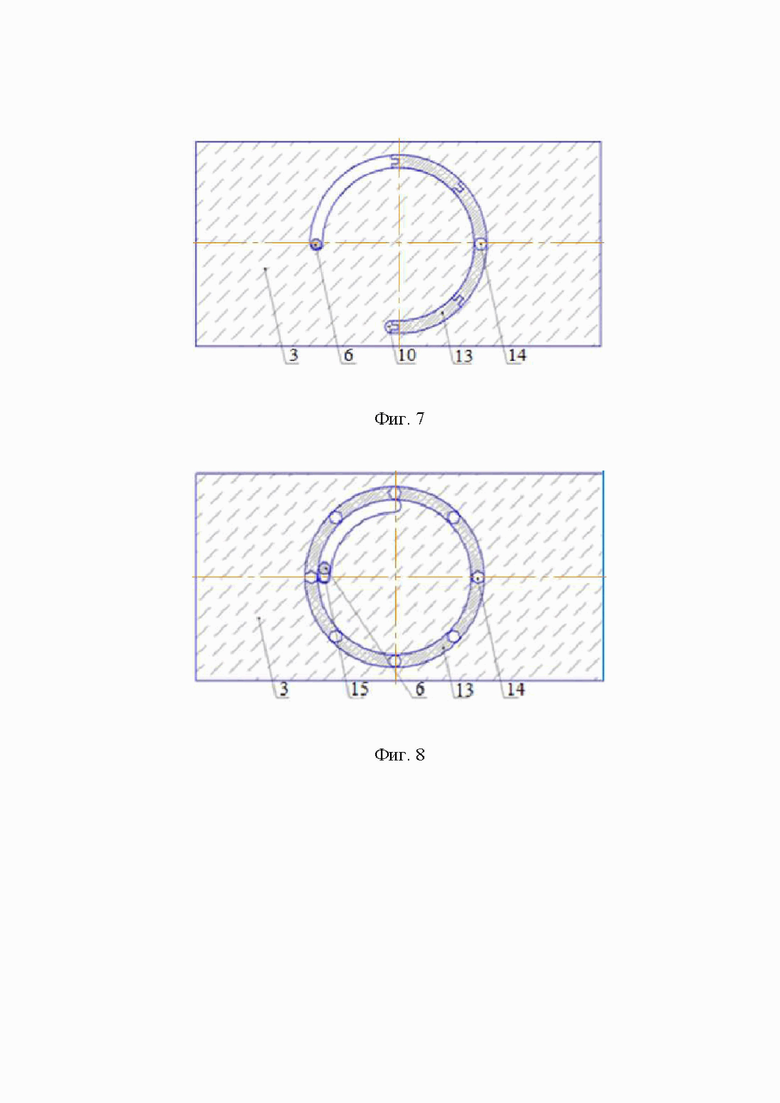

На фиг.7 представлена схема формирования футляра.

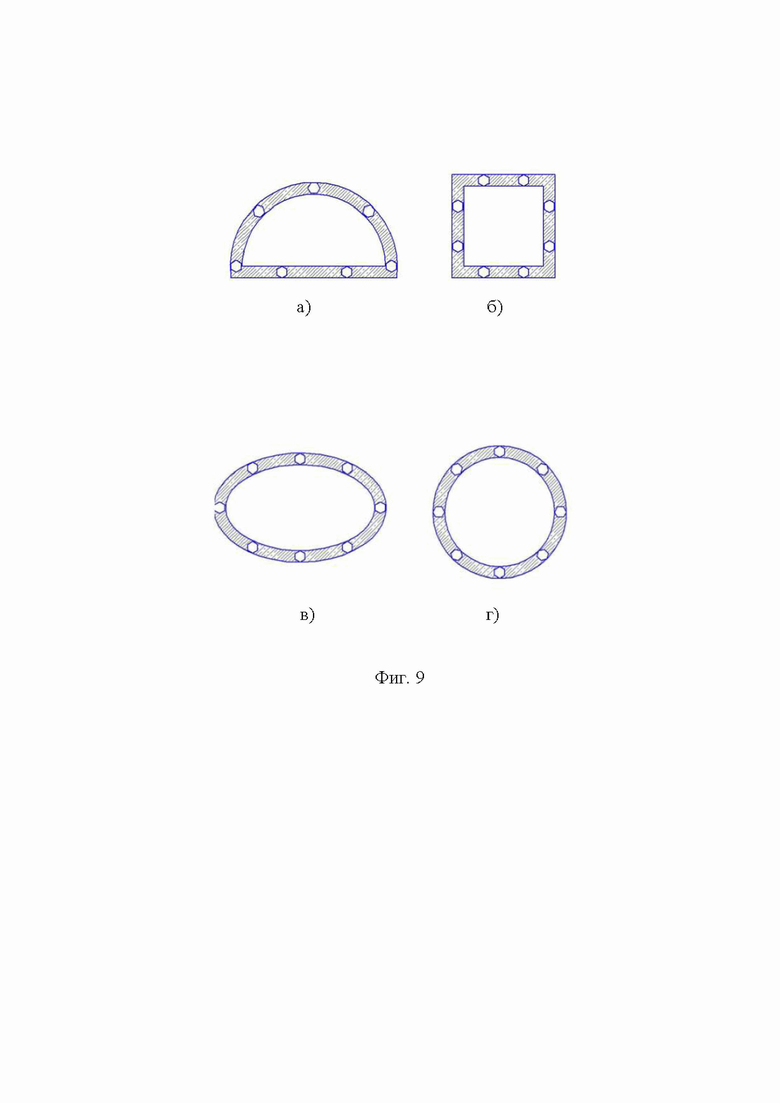

На фиг. 8 представлена схема выемки грунта из футляра.

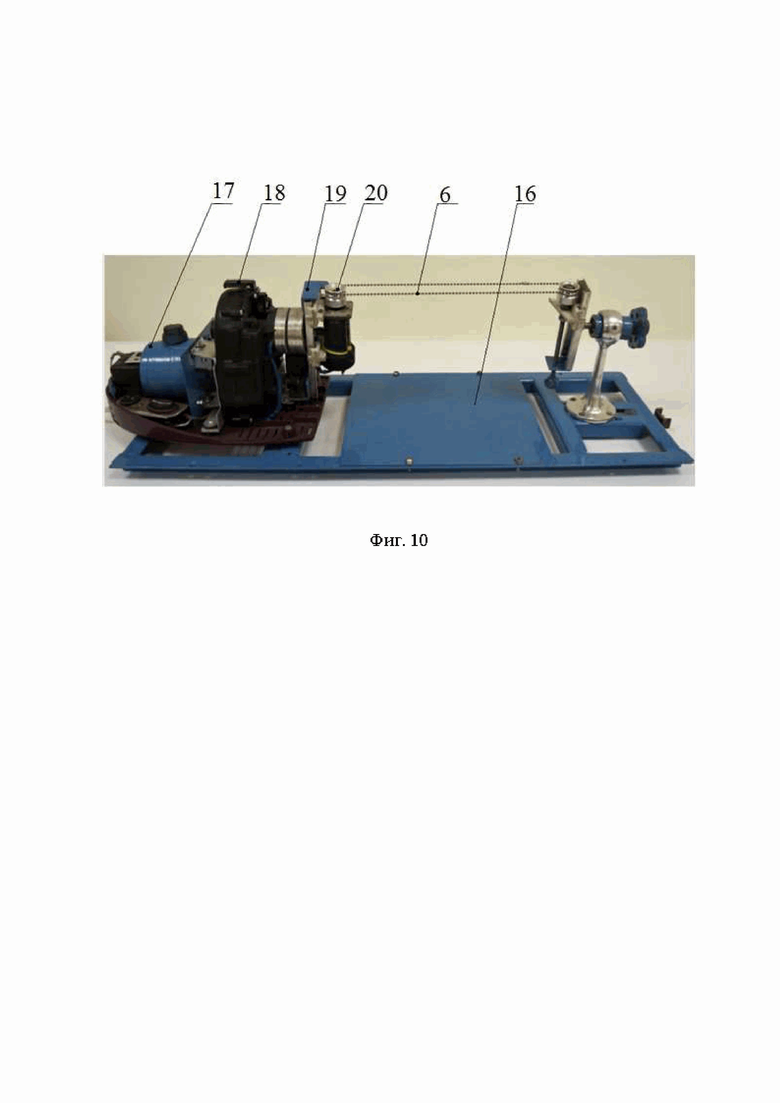

На фиг. 9 представлены возможные формы сечения футляров: а - полукруговой; б - квадратный; в - эллипсовидный; г - круговой.

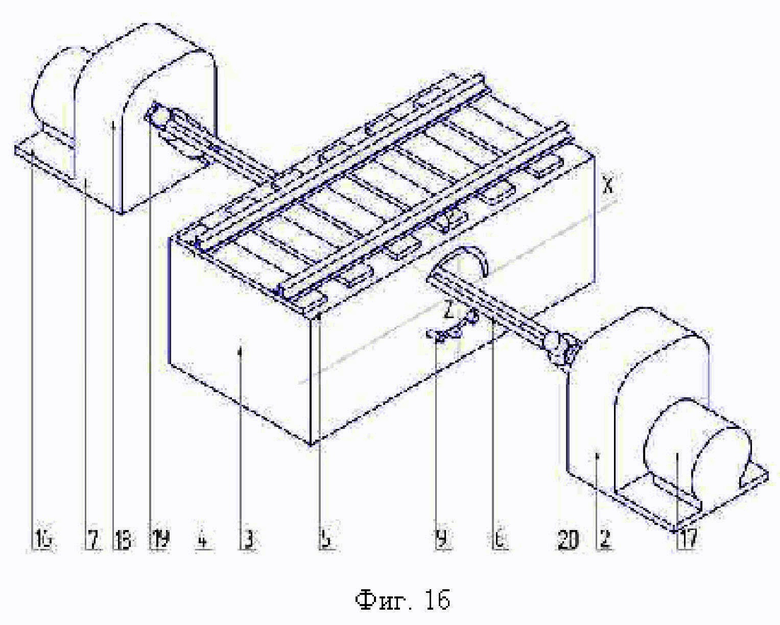

На фиг. 10 представлена фотография действующей модели рабочего оборудования для реализации бестраншейного способа прокладки трубопроводов.

На фигурах приняты следующие обозначения: 1 - стартовый котлован; 2 - привод рабочего органа в стартовом котловане; 3 - грунт; 4 - железнодорожное полотно; 5 - основание железнодорожного полотна; 6 - рабочий орган; 7 - привод рабочего органа в приемном котловане 8; 9 - опорная пластина; 10 - пилотная скважина; 11 - перфорированная труба; 12 - анкер; 13 - круговой сектор; 14 - фиксатор; 15 - вспомогательное устройство для выемки грунта (устанавливается на рабочий орган 6); 16 - рама, 17 - электродвигатель, 18 - редуктор, 19 - кулиса, 20 - привод рабочего органа действующей модели оборудования для реализации способа.

Осуществление изобретения

Предлагаемый способ бестраншейной линейной прокладки нефтяных, газовых и иных трубопроводов под естественными и искусственными преградами осуществляется следующим образом. Общий вид расположения рабочего оборудования для реализации способа прокладки трубопроводов показан на фиг. 1.

Согласно способу для бестраншейной прокладки нефтяного или газового трубопровода, на первом этапе выполняют подготовку стартового 1 и приемного 8 котлованов, монтаж в стартовый 1 котлован оборудования для горизонтально направленного бурения; бурение параллельных пилотных скважин под углом 0 и 225 градусов относительно оси будущего футляра в его поперечном сечении, в соответствии с фиг. 2; демонтаж бурового оборудования из стартового 1 котлована; монтаж оборудования для разработки грунта. Под разработкой грунта в данном случае понимается процесс воздействия на грунт (резка, пиление и т.п.) с целью его извлечения и/или удаления.

Далее работы производят в стартовом 1 и приемном 8 котлованах: запасовывают рабочий орган 6 в пилотную скважину в 225 градусов относительно оси будущего футляра в его поперечном сечении. В качестве рабочего органа 6 может быть использован алмазно-канатный трос, также он может быть выполнен гибким и укомплектован грунтозацепами - ковшами, скребками и т.д.

Затем разрабатывают грунт в нижнем участке кругового сектора от пилотной скважины в 225 градусов до 135 градусов относительно оси будущего футляра в его поперечном сечении; проводят фиксацию участка образованного после выработки грунта (фиг. 4); затем разрабатывают грунт в верхнем участке кругового сектора: запасовывают рабочий орган 6 в пилотную скважину в 0 градусов с последующей разработкой грунта поочередно в два направления по часовой стрелке на 0-135 и 0-225 градусов против часовой стрелки относительно оси будущего футляра в его поперечном сечении (фиг. 5); затем производят демонтаж оборудования для разработки грунта из стартового 1 и приемного 8 котлованов; и далее проводят выемку грунта.

В грунтах с повышенной несущей способностью, выемку грунта производят из образованного тоннеля и далее осуществляют монтаж футляра. Под грунтами с повышенной несущей способностью в данном случае понимаются скальные и полускальные грунты, то есть грунты с жесткими структурными связями.

В грунтах со средней несущей способностью выемку грунта производят из футляра. Под грунтами со средней несущей способностью - понимаются дисперсные грунты, то есть грунты с водноколлоидными и механическими структурными связями.

В качестве оборудования для разработки грунта может быть использована алмазно-канатная машина (фиг. 3), которая предназначена, например, для добычи блоков натурального камня в открытых карьерах, отделения первичного монолита и пассировки добытых блоков. Поворот каретки такой машины на 360° позволяет делать пропилы как в вертикальной, так и в горизонтальной плоскости массива. В заявленном способе использован принцип её работы и в случае со скальными грунтами её рабочий орган, а в случае с грунтами менее плотными - гибкий рабочий орган, оснащенный ковшами, скребками, зубцами, грунтозацепами и т.д. Такое оборудование имеет возможность формировать тоннели различных профилей и диаметров, в том числе и круговые, посредством перемещения привода рабочего органа по направляющей. Также в качестве оборудования для разработки грунта может быть использовано другое оборудование, работающее по схожему принципу.

В грунтах с повышенной несущей способностью фиксацию нижнего участка кругового сектора, образованного после выработки грунта, могут осуществлять с помощью установки опорных пластин 9.

В грунтах со средней несущей способностью для формирования будущего футляра, начиная с нижнего участка, круговые сектора, образованные после выработки грунта по участкам (фиг. 7), армируют, фиксируют и заполняют бетоном.

Для грунтов с повышенной несущей способностью выемку грунта из образованного тоннеля производят следующим образом: при помощи анкерного соединения, монтируемого по оси вынимаемого грунта, и устройства, обеспечивающего тяговое усилие, на монтируемые в стартовый котлован роликовые опоры. В качестве устройства, обеспечивающего тяговое усилие, может быть использована лебёдка и т.д. В пилотную скважину в 0 градусов относительно оси образованного тоннеля (фиг. 6) монтируют перфорированную трубу 11 на длину пилотной скважины и нагнетают антифрикционное вещество, при этом в месте монтажа опорных пластин 9 предусматривают ёмкость для сбора антифрикционного вещества. Производят частичную выемку грунта на роликовые опоры и осуществляют разработку извлеченного грунта при помощи оборудования для разработки грунта с последующим удалением разработанной части из стартового 1 котлована, операцию повторяют до полного удаления вынимаемого грунта.

В качестве антифрикционного вещества может быть использована вода или гель.

Для грунтов со средней несущей способностью выемка грунта из футляра может быть осуществлена вымыванием, продавливанием, механизированным способом.

Для грунтов со средней несущей способностью выемка грунта из футляра может быть осуществлена с помощью вспомогательного устройства 15, монтируемого на рабочий орган 6 (фиг. 8). В качестве вспомогательного устройства в этом случае могут быть использованы ковши, скребки, зубцы, грунтозацепы.

Предлагаемый способ позволяет формировать практически любые требуемые диаметр и форму туннеля при задании соответствующего алгоритма работы приводных механизмов (фиг. 9а-9г). Применение способа позволяет выполнять широкий спектр задач: пропиливание грунта различных профилей; выполнение наклонных тоннелей; разработку грунта повышенной плотности; удаление грунта из места разработки; формирование конфузорных и диффузорных тоннелей и т.д.

Протяженность разрабатываемого участка для прокладки трубопроводов имеет ограничения по расстоянию, обусловленные возможностями рабочего органа, используемого оборудования, а также несущей способностью грунта.

Пример реализации

Для изучения процессов, протекающих при реализации предлагаемого способа бестраншейной прокладки нефтяного или газового трубопровода, был создан стенд, позволяющий моделировать рабочие условия. Стенд представляет собой масштабную действующую модель рабочего оборудования для реализации бестраншейного способа прокладки трубопроводов (фиг. 10), включающий симметричную систему приводов, устанавливаемых в стартовом и приемном котловане (рабочем колодце) и включает в себя раму 16, на которой установлен приводной механизм поворота, состоящий из электродвигателя 17 и понижающей передачи -редуктора 18. Выходной вал редуктора 18 приводного механизма приводит во вращение кулису 19, на которой находится привод 20 рабочего органа 6. Привод 20 рабочего органа 6 имеет возможность перемещения вдоль кулисы. Поступательным движением осуществляется пиление по траектории, задаваемой вращающейся кулисой. Существует возможность синхронизировать работу приводных механизмов, тем самым обеспечить заданный алгоритм их работы.

Преимуществами данной конструктивной схемы являются: возможность применения различных типов приводных механизмов (электропривод, гидропривод, пневмопривод, комбинированный привод и т.д.); простота конструкции; высокий уровень экологичности выполнения работ; возможность эксплуатации оборудования в различных климатических условиях; унификация используемых деталей и узлов; широкий диапазон регулирования параметров работы; низкая себестоимость производства и т.д.

Масштабная действующая модель рабочего оборудования для реализации бестраншейного способа прокладки трубопроводов (рис. 10) является опытно-конструкторской разработкой и используется для проведения сравнительных испытаний имитаторов исполнительных органов машин, реализующих технологии бестраншейных переходов, а также приводных механизмов.

Таким образом, предлагаемый способ бестраншейной прокладки трубопроводов обеспечивает: расширение возможностей бестраншейной прокладки труб, в том числе, для скальных и кремнистых грунтов; повышение точности прокладываемого пути; возможность разработки грунта с последующим его извлечением и формированием тоннеля под монтаж футляра или формирование футляра различных диаметров и профилей с использованием одного принципа работы оборудования с широким диапазоном регулирования; возможность применения оборудования простотой конструкции с высоким уровнем экологичности выполнения работ; возможность эксплуатации оборудования в различных климатических условиях с унификацией используемых деталей и узлов, широким диапазон регулирования параметров работы, низкой себестоимость производства работ с повышением безопасности и снижением трудоемкости выполняемых работ, отсутствием необходимости проведения работ по всей площади участка в его поперечном сечении и длине при выполнении работ в грунтах с повышенной несущей способностью.

Сопоставительный анализ заявленного способа показал, что совокупность его существенных признаков неизвестна из уровня техники и, значит, соответствует условию патентоспособности «Новизна».

В уровне техники не было выявлено признаков, совпадающих с отличительными признаками заявленного способа и влияющих на достижение заявленного технического результата, поэтому заявленное изобретение соответствует условию патентоспособности «Изобретательский уровень».

Приведённые сведения подтверждают возможность применения заявленного способа для бестраншейной прокладки трубопроводов, который может быть использован для линейной прокладки нефтяных, газовых и иных трубопроводов под естественными и искусственными преградами, линейно-протяженными сооружениями, и поэтому соответствует условию патентоспособности «Промышленная применимость».

Изобретение относится к области строительства. Способ включает подготовку стартового и приемного котлованов. В стартовый котлован монтируют оборудование для горизонтально направленного бурения и выполняют бурение пилотных скважин под углом 0 и 225 градусов относительно оси будущего футляра в его поперечном сечении. Буровое оборудование демонтируют и монтируют оборудование для разработки грунта. Далее работы производят в стартовом и приемном котлованах. Запасовывают рабочий орган в пилотную скважину в 225 градусов относительно оси будущего футляра в его поперечном сечении, разрабатывают грунт в нижнем участке кругового сектора от пилотной скважины в 225 до 135 градусов относительно оси будущего футляра в его поперечном сечении. Проводят фиксацию участка после выработки грунта. Затем разрабатывают грунт в верхнем участке кругового сектора: запасовывают рабочий орган в пилотную скважину в 0 градусов с последующей разработкой грунта поочередно в два направления по часовой стрелке на 0-135 и 0-225 градусов против часовой стрелки. Затем производят демонтаж оборудования для разработки грунта из котлованов и проводят выемку грунта. Технический результат - расширение возможностей бестраншейной прокладки труб для скальных и кремнистых грунтов, повышение точности прокладываемого пути, возможность формирования тоннеля различных диаметров и профилей с использованием одного принципа работы оборудования с широким диапазоном регулирования, отсутствие необходимости проведения работ по всей площади участка в его поперечном сечении и длине при выполнении работ в грунтах с повышенной несущей способностью. 10 з.п. ф-лы, 10 ил.

1. Способ бестраншейной прокладки трубопроводов, включающий подготовку стартового и приемного котлованов, монтаж в стартовый котлован оборудования для горизонтально направленного бурения; бурение пилотных скважин под углом 0 и 225 градусов относительно оси будущего футляра в его поперечном сечении; демонтаж бурового оборудования из стартового котлована; монтаж оборудования для разработки грунта; далее работы производят в стартовом и приемном котлованах: запасовывают рабочий орган в пилотную скважину в 225 градусов относительно оси будущего футляра в его поперечном сечении; разрабатывают грунт в нижнем участке кругового сектора от пилотной скважины в 225 градусов до 135 градусов относительно оси будущего футляра в его поперечном сечении; проводят фиксацию участка образованного после выработки грунта; затем разрабатывают грунт в верхнем участке кругового сектора: запасовывают рабочий орган в пилотную скважину в 0 градусов с последующей разработкой грунта поочередно в два направления по часовой стрелке на 0-135 и 0-225 градусов против часовой стрелки относительно оси будущего футляра в его поперечном сечении; затем производят демонтаж оборудования для разработки грунта из стартового и приемного котлованов; и далее проводят выемку грунта.

2. Способ по п. 1, отличающийся тем, что в грунтах с повышенной несущей способностью выемку грунта производят из образованного тоннеля и далее осуществляют монтаж футляра.

3. Способ по п. 1, отличающийся тем, что в грунтах со средней несущей способностью выемку грунта производят из футляра.

4. Способ по п. 1, отличающийся тем, что в качестве оборудования для разработки грунта используют алмазно-канатную машину, позволяющую делать пропилы как в вертикальной, так и в горизонтальной плоскости массива грунта.

5. Способ по п. 2, отличающийся тем, что фиксацию нижнего участка кругового сектора, образованного после выработки грунта, осуществляют с помощью установки опорных пластин.

6. Способ по п. 3, отличающийся тем, что для формирования будущего футляра, начиная с нижнего участка, круговые сектора, образованные после выработки грунта по участкам, армируют, фиксируют и заполняют бетоном.

7. Способ по п. 5, отличающийся тем, что для грунтов с повышенной несущей способностью выемку грунта из образованного тоннеля производят следующим образом: при помощи анкерного соединения монтируемого по оси вынимаемого грунта и устройства, обеспечивающего тяговое усилие, на монтируемые в стартовый котлован роликовые опоры; в пилотную скважину в 0 градусов относительно оси образованного тоннеля монтируют перфорированную трубу на длину пилотной скважины и нагнетают антифрикционное вещество, при этом в месте монтажа опорных пластин предусматривают ёмкость для сбора антифрикционного вещества; производят частичную выемку грунта на роликовые опоры и осуществляют разработку извлеченного грунта при помощи оборудования для разработки грунта с последующим удалением разработанной части из стартового котлована, операцию повторяют до полного удаления вынимаемого грунта.

8. Способ по п. 7, отличающийся тем, что в качестве антифрикционного вещества используют воду или гель.

9. Способ по п. 3, отличающийся тем, что для грунтов со средней несущей способностью выемку грунта из футляра осуществляют вымыванием, продавливанием, механизированным способом.

10. Способ по п. 3, отличающийся тем, что для грунтов со средней несущей способностью выемку грунта из футляра осуществляют с помощью вспомогательного устройства, монтируемого на рабочий орган.

11. Способ по п. 10, отличающийся тем, что в качестве вспомогательного устройства используют ковши, скребки, зубцы, грунтозацепы.

| СПОСОБ ПРОХОДКИ ТОННЕЛЯ | 2013 |

|

RU2521256C1 |

| US 9144921 B2, 29.09.2015 | |||

| АНОДНЫЙ КОЖУХ АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 1972 |

|

SU420700A1 |

| JPH 04198583 A, 17.07.1992 | |||

| US 2021348510 A1, 11.11.2021 | |||

| US 2019085689 A1, 21.03.2019. | |||

Авторы

Даты

2024-05-06—Публикация

2023-11-29—Подача