Изобретение относится к контрольно-измерительной технике и предназначено для неразрушающего контроля толщины пленок, в частности в устройствах для измерения и контроля толщины пленок фоторезиста, наносимых на вращающуюся полупроводниковую подложку в процессе центрифугирования в операциях фотолитографии.

Известен способ определения толщины пленки (авт. св. N 1128114, СССР), согласно которому направляют пучок монохроматического излучения на эталонные пленки, измеряют интенсивность рассеянного излучения, строят градуировочный график, связывающий толщину эталонных пленок с интенсивностью рассеянного излучения, направляют пучок монохроматического излучения на контролируемую пленку, измеряют интенсивность рассеянного излучения и определяют толщину пленки по градуировочному графику.

Недостаток этого способа заключается в предварительном построении градуировочного графика и невозможность применения его в процессе формирования пленки.

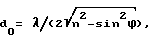

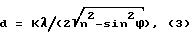

Наиболее близким к изобретению по технической сущности и достигаемому эффекту является способ контроля толщины пленки в процессе ее нанесения (авт.св. N 1746214, СССР), заключающийся в том, что до и в процессе нанесения пленки освещают контролируемую подложку излучением с длиной волны λ под углом ϕ, регистрируют интенсивность отраженного от подложки линейно поляризованного излучения и определяют момент прекращения процесса нанесения пленки заданной толщины d. При этом длину λ волны излучения и угол ϕ освещения подложки выбирают из условия d = d0K, где d - заданная толщина пленки; K = 1,2, . . . - коэффициент;  где n - показатель преломления материала пленки. Момент прекращения процесса нанесения пленки определяют по достижении K-й кратности равенства интенсивности отраженного линейно поляризованного излучения до и в процессе нанесения пленки.

где n - показатель преломления материала пленки. Момент прекращения процесса нанесения пленки определяют по достижении K-й кратности равенства интенсивности отраженного линейно поляризованного излучения до и в процессе нанесения пленки.

Недостатком данного способа является его неприменимость к процессу нанесения пленки центрифугированием. Так как толщина пленки уменьшается до какой-то определенной толщины, определение номера кратности K не представляется возможным.

Техническая задача изобретения - контроль и измерение толщины пленки и определение момента окончания процесса формирования ее толщины при центрифугировании.

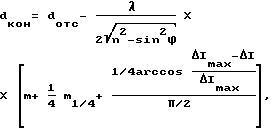

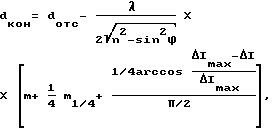

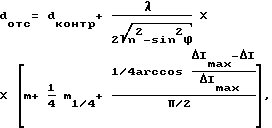

Техническая задача изобретения достигается тем, что в способе контроля толщины пленки в процессе ее нанесения, включающем освещение контролируемой подложки излучением с длиной волны λ под углом ϕ до и в процессе нанесения пленки, регистрирование интенсивности отраженного от подложки излучения, новым является то, что контроль и измерение толщины пленки осуществляют, определяя количество целых и дробных периодов интерференции, прошедших от минимума, амплитуда которого лежит в пределах (0,4 - 0,6)•Iизм (для случая, когда Iоб/2≥Iизм) или (0,4 - 0,6)•(Iоб-Iизм) (для случая, когда Iоб/2<Iизм), при фиксированном поперечном сечении пучка и угле падения излучения, а конечная толщина определяется по выражению (1):

где Iоб - интенсивность отраженного излучения от подложки;

Iизм - интенсивность отраженного излучения после нанесения пленки;

dкон - конечная толщина пленки;

dотс - отсчетная толщина пленки, которая определяется по выражению

где dконтр - конечная толщина пленки на контрольной подложке, измеренная любыми известными способами после ее формирования;

λ - длина волны излучения;

n - показатель преломления пленки;

ϕ - угол падения излучения на пластину;

m - количество целых периодов интерференции, прошедших от отсчетного минимума до момента окончания процесса формирования пленки при центрифугировании, определяемого по прекращению изменения интенсивности отраженного излучения;

m1/4 - количество четвертей последнего неполного периода;

ΔImax - амплитуда изменения интенсивности последнего периода;

ΔI - изменение интенсивности в последней четверти периода.

Способ реализуется следующим образом.

Перед началом работы производят контрольное центрифугирование. После измеряют толщину сформировавшейся пленки на контрольной подложке dконтр любым известным способом и находят минимум на графике интерференции, амплитуда которого лежит в пределах (0,4 -0,6)•Iизм (для случая, когда Iоб/2≥Iизм) или (0,4 - 0,6)•(Iоб-Iизм) (для случая, когда Iоб/2<Iизм). (Интервал 0,4 - 0,6 выбран на основании проведенных экспериментов; Iоб - интенсивность отраженного излучения от подложки без пленки; Iизм - интенсивность отраженного излучения после нанесения пленки на подложку).

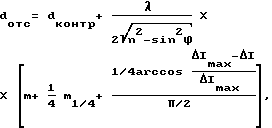

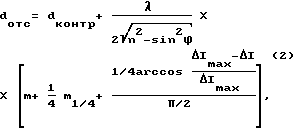

Отсчетную толщину dотс, соответствующую точке этого минимума, определяют по выражению (2):

где dконтр - конечная толщина пленки на контрольной подложке;

λ - длина волны излучения;

n - показатель преломления пленки;

ϕ - угол падения излучения на пластину;

m - количество целых периодов интерференции, прошедших от отсчетного минимума до момента окончания процесса формирования пленки при центрифугировании, определяемого по прекращению изменения интенсивности отраженного излучения;

m1/4 - количество четвертей последнего неполного периода;

ΔImax - амплитуда изменения интенсивности последнего периода;

ΔI - изменение интенсивности в последней четверти периода.

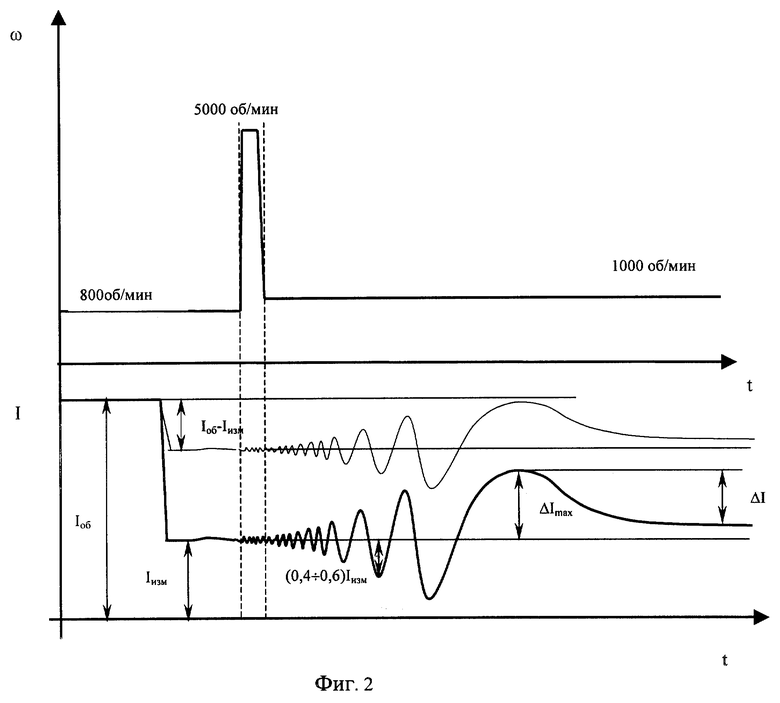

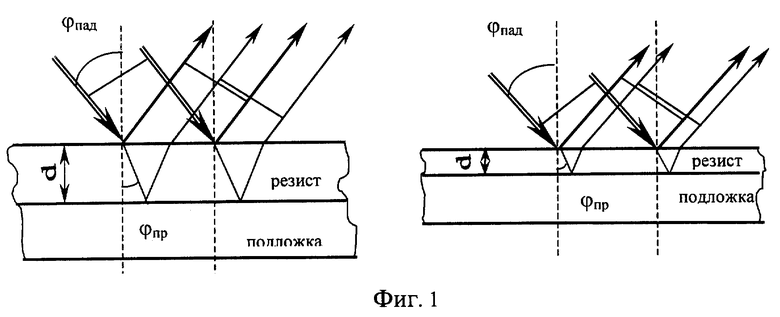

Изменение амплитуды обусловлено различной площадью наложения двух потоков отраженного излучения: от границы "воздух - фоторезист" и "фоторезист - подложка". Интерференция возникает между теми лучами, которые находятся в "наложенном" потоке. Следовательно, при изменении толщины пленки изменяется и площадь "наложенного" потока при фиксированном поперечном сечении падающего потока и угле падения его на подложку (фиг. 1). Изменение интенсивности отраженного излучения во времени при трехрежимной работе центрифуги (800 об/мин - нанесение и растекание фоторезиста; 5000 об/мин - формирование тонкой пленки; 1000 об/мин - окончательное формирование толщины пленки) представлено в виде графика интерференции (фиг. 2).

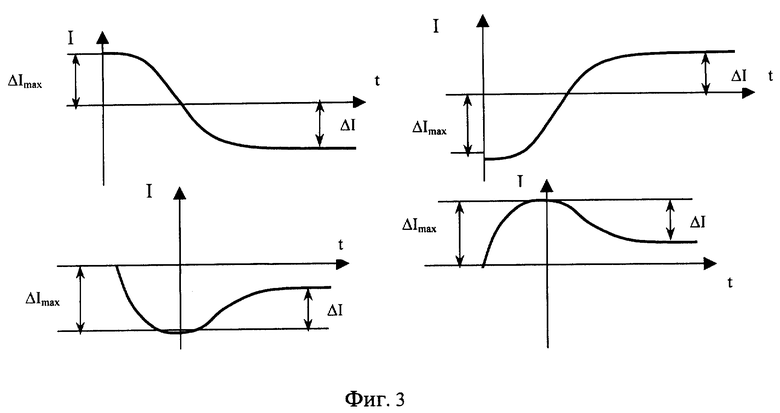

Измерение ΔI при различных случаях окончания графика представлено на фиг. 3.

Предлагаемый способ дает возможность контролировать и измерять толщину пленки фоторезиста при ее формировании центрифугированием и определять момент окончания формирования ее толщины.

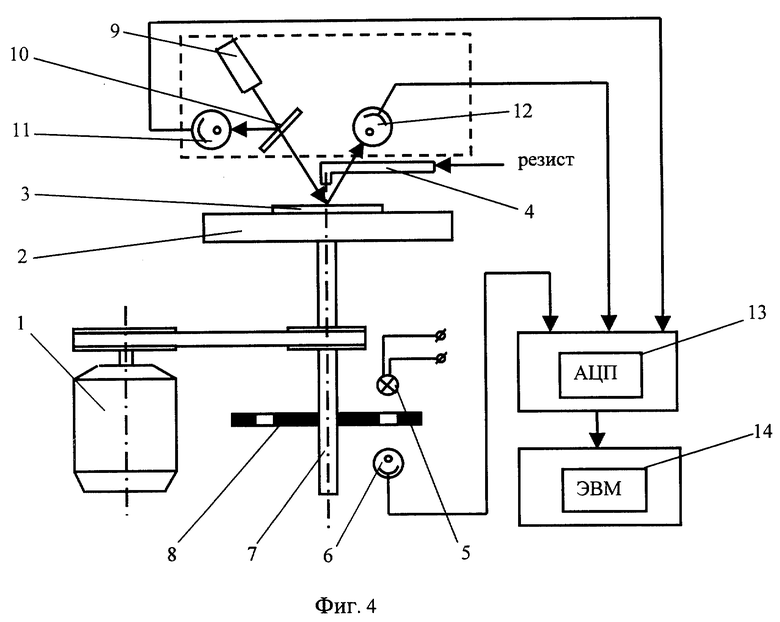

Данный способ осуществляется устройством, в состав которого входят: электродвигатель 1, столик центрифуги 2, полупроводниковая подложка 3, дозирующий механизм подачи фоторезиста 4, датчик числа оборотов центрифуги, состоящий из источника света 5, фотоэлемента 6 и закрепленного на валу центрифуги 7 диска с прорезями 8, оптический блок, состоящий из источника монохроматического излучения (лазера) 9, полупрозрачного зеркала 10 и фотоэлементов 11 и 12, аналогово-цифровой преобразователь (АЦП) 13 и ЭВМ 14.

На фиг. 4 показана структурная схема устройства, реализующего предлагаемый способ.

Устройство работает следующим образом.

От электродвигателя 1 вращение передается к валу 7 центрифуги. Измерение числа оборотов вала 7 центрифуги осуществляется датчиком, состоящего из диска с прорезями 8, закрепленного на валу 7 центрифуги, источника света 5 и фотоэлемента 6. Импульсы от фотоэлемента 6 подаются на вход АЦП 13.

Монохроматическое излучение источника 9 длиной волны λ = 0,633 мкм разделяется с помощью полупрозрачного 10 на опорный и объектный потоки, что необходимо для учета нестабильности выходной мощности лазера. Объектный поток падает на полупроводниковую подложку 3, установленную на столике центрифуги 2 и, отражаясь от нее, попадает на чувствительную площадку фотоприемника 12. При отражении от пластины без фоторезиста лазерный луч будет иметь интенсивность света Iоб, определяемую величиной коэффициента отражения материала подложки для "чистой" полупроводниковой пластины. При нанесении на пластину слоя жидкого резиста с помощью дозирующего механизма 4 интенсивность отраженного излучения в общем случае уменьшится до величины Iизм.

После растекания фоторезиста и сброса его излишков повышают число оборотов вала 7 центрифуги, при этом толщина слоя фоторезиста на поверхности пластины 3 будет резко уменьшаться. В связи с тем, что в процессе указанных изменений пленки непрерывно уменьшается ее толщина, интенсивность отраженного от пластины 3 с пленкой лазерного луча будет меняться в соответствии с основным законом интерференции (3):

где d - толщина пленки;

λ - длина волны;

K - порядок интерференции (K = 0,5; 1,5; ... - для минимумов, 1, 2, 3, . .. - для максимумов);

n - показатель преломления;

ϕ - угол падения света на подложку.

Электрические сигналы от фотоприемников 11, 12, измеряющие опорное и объектное излучения соответственно, усиленные соответствующим образом, подаются на вход АЦП 13. ЭВМ 14 фиксирует информацию в виде двух графиков: числа оборотов и изменения интенсивности отраженного излучения во времени. При этом осуществляется коррекция при измерении объектного потока, необходимая для учета нестабильности выходной мощности лазера. Коэффициент коррекции определяется перед эксплуатацией устройства по выражению (4):

Kкр = Iоп/Iоб,

где Iоп, Iоб - интенсивность опорного (отраженного зеркалом) и объектного (прошедшего через зеркало) потоков соответственно.

Следовательно, при изменении выходной мощности лазера возникает поправка:

ΔIоб= ΔIоп/Kкр, (5)

ЭВМ определяет окончание процесса формирования пленки фоторезиста и ее конечную толщину.

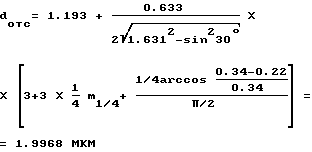

Пример: определение конечной толщины пленки фоторезиста AZ-1350 при центрифугировании. Показатель преломления этого резиста n = 1,631. Конечная толщина пленки на контрольной подложке, измеренная двухлучевым микроинтерферометром МИИ - 4, dконтр = 1,193 мкм. Количество целых периодов интерференции, прошедших от отсчетного минимума до конца графика, m = 3, количество четвертей периода m1/4 = 3; ΔImax = 0,34; ΔI = 0,22; I = 1. Угол падения излучения ϕ = 30o.

Определяем отсчетную толщину по выражению (1):

Эта толщина является отсчетной.

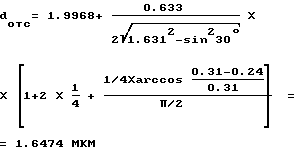

При нанесении резиста на последующие подложки ЭВМ определяет толщину пленки отниманием от отсчетной толщины dотс изменения ее, которое определяется по количеству целых и дробных периодов интерференции по выражению (2): m = 1; m1/4 = 2; ΔImax = 0,31; ΔI = 0,24

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ КОНТРОЛЯ ТОЛЩИНЫ ПЛЕНКИ В ПРОЦЕССЕ ЕЕ НАНЕСЕНИЯ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 1999 |

|

RU2158897C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОКРЫТИЙ ИЗ ФОТОРЕЗИСТА | 1998 |

|

RU2136077C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОКРЫТИЯ ИЗ ФОТОРЕЗИСТА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2158987C1 |

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЙ ЦЕНТРИФУГИРОВАНИЕМ | 1994 |

|

RU2094903C1 |

| СПОСОБ ОХЛАЖДЕНИЯ ПОЛУПРОВОДНИКОВЫХ ПЛАСТИН И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2153209C1 |

| УСТРОЙСТВО ДЛЯ СНЯТИЯ ФАСКИ ПРИ ФИНИШНОЙ ОБРАБОТКЕ ПОЛУПРОВОДНИКОВЫХ ПЛАСТИН | 2000 |

|

RU2163408C1 |

| УСТРОЙСТВО ДЛЯ СНЯТИЯ ФАСКИ ПРИ ФИНИШНОЙ ОБРАБОТКЕ ПОЛУПРОВОДНИКОВЫХ ПЛАСТИН | 2000 |

|

RU2168796C1 |

| ЛАЗЕРНАЯ СИСТЕМА ОДНОМОДОВОГО ИЗЛУЧЕНИЯ С ДИНАМИЧЕСКИМ РЕЗОНАТОРОМ | 1998 |

|

RU2157035C2 |

| УСТРОЙСТВО ДЛЯ ОРИЕНТАЦИИ ПЛАСТИН | 1997 |

|

RU2131155C1 |

| УСТРОЙСТВО ОХЛАЖДЕНИЯ ПОЛУПРОВОДНИКОВЫХ ПЛАСТИН | 2001 |

|

RU2193258C2 |

Изобретение относится к контрольно-измерительной технике и предназначено для неразрушающего контроля толщины пленок, в частности в устройствах для измерения и контроля толщины пленок фоторезиста, наносимых на вращающуюся полупроводниковую подложку в процессе центрифугирования в операциях фотолитографии. Сущность изобретения заключается в том, что пучок излучения с длиной λ волны падает на контролируемую подложку под углом ϕ, до и в процессе нанесения пленки регистрируют интенсивность отраженного излучения. При этом момент окончания процесса формирования толщины пленки фоторезиста при центрифугировании определяют по прекращению изменения интенсивности отраженного излучения во времени, а толщину определяют по математическому выражению, приведенному в описании. Способ дает возможность контролировать и измерять толщину пленки фоторезиста при ее формировании центрифугированием и определять момент окончания формирования ее толщины. 4 ил.

Способ контроля толщины пленки в процессе ее нанесения, включающий освещение контролируемой подложки излучением с длиной волны λ под углом ϕ до и в процессе нанесения пленки, регистрирование интенсивности отраженного от подложки излучения, отличающийся тем, что контроль и измерение толщины пленки осуществляют, определяя количество целых и дробных периодов интерференции, прошедших от минимума, амплитуда которого лежит в пределах (0,4 - 0,6) х Iизм (для случая, когда Iоб / 2 ≥ Iизм) или (0,4 - 0,6) х (Iоб - Iизм) (для случая, когда Iоб / 2 < Iизм), при фиксированном поперечном сечении пучка и угле падения излучения, а конечная толщина определяется по выражению:

где Iоб - интенсивность отраженного излучения от подложки;

Iизм - интенсивность отраженного излучения после нанесения пленки;

dкон - конечная толщина пленки;

dотс - отсчетная толщина пленки, которая определяется по выражению:

где dконтр - конечная толщина пленки на контрольной подложке, измеренная любыми известными способами после ее формирования;

λ - длина волны излучения;

n - показатель преломления пленки;

ϕ - угол падения излучения на пластину;

m - количество целых периодов интерференции, прошедших от отсчетного минимума до момента окончания процесса формирования пленки при центрифугировании, определяемого по прекращению изменения интенсивности отраженного излучения;

m1/4 - количество четвертей последнего неполного периода;

ΔImax - амплитуда изменения интенсивности последнего периода;

ΔI - изменение интенсивности в последней четверти периода.

| Способ контроля толщины пленки в процессе ее нанесения | 1989 |

|

SU1746214A1 |

| Способ определения толщины пленки | 1983 |

|

SU1128114A1 |

| Способ контроля толщины пленки в процессе ее нанесения | 1989 |

|

SU1746213A1 |

| СПОСОБ КОНТРОЛЯ ТОЛЩИНЫ ПЛЕНКИ в ПРОЦЕССЕ ЕЕ НАНЕСЕНИЯ НА ИЗДЕЛИЕ | 0 |

|

SU241701A1 |

Авторы

Даты

2000-10-10—Публикация

1999-03-24—Подача