Изобретение относится к контрольно-измерительной технике и предназначено для неразрушающего контроля толщины и измерения разнотолщинности пленок, в частности в устройствах для нанесения фоторезиста в операциях фотолитографии.

Известен способ определения толщины пленки (а. с. СССР N1128114, 07.12.84. Бюл. N 45), согласно которому направляют пучок монохроматического излучения на эталонные пленки, измеряют интенсивность рассеянного излучения, строят градуировочный график, связывающий толщину эталонных пленок с интенсивностью рассеянного излучения, направляют пучок монохроматического излучения на контролируемую пленку, измеряют интенсивность рассеянного излучения и определяют толщину пленки по градуировочному графику.

Недостаток этого способа заключается в предварительном построении градуировочного графика и невозможности определения разнотолщинности пленки, так как погрешность определения толщины больше допустимых пределов разнотолщинности пленок фоторезиста (±200  ).

).

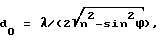

Наиболее близким к изобретению по технической сущности к предлагаемому является способ контроля толщины пленки в процессе ее нанесения (а.с. СССР N1746214, 07.07.92. Бюл. N 25), заключающийся в том, что до и в процессе нанесения пленки освещают контролируемую подложку излучением с длиной волны λ под углом θ, регистрируют интенсивность отраженного от подложки линейно поляризованного излучения и определяют момент прекращения процесса нанесения пленки заданной толщины d. При этом длину λ волны излучения и угол θ освещения подложки выбирают из условия d=d0K, где d - заданная толщина пленки; K= 1, 2,... - коэффициент;  где n - показатель преломления материала пленки. Момент прекращения процесса нанесения пленки определяют по достижению K-й кратности равенства интенсивности отраженного линейно поляризованного излучения до и в процессе нанесения пленки.

где n - показатель преломления материала пленки. Момент прекращения процесса нанесения пленки определяют по достижению K-й кратности равенства интенсивности отраженного линейно поляризованного излучения до и в процессе нанесения пленки.

Недостатком данного способа является отсутствие измерения разнотолщинности пленки после ее нанесения, необходимого в операциях нанесения фоторезиста, когда неравномерность покрытия более важна, чем ее толщина.

Техническая задача изобретения - измерение толщины нанесенной пленки по всей площади подложки.

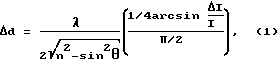

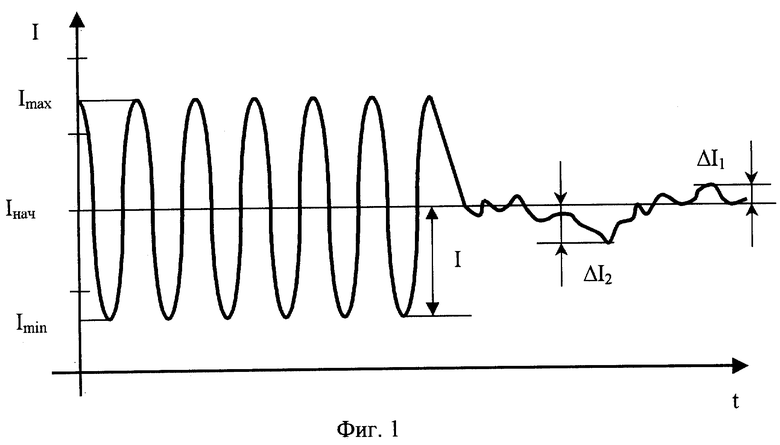

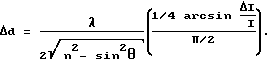

Техническая задача изобретения достигается тем, что в способе контроля толщины пленки в процессе ее нанесения, включающем освещение контролируемой подложки излучением с длиной волны λнач под углом θ до и в процессе нанесения пленки, регистрирование интенсивности отраженного от подложки излучения и определение момента окончания процесса нанесения пленки заданной толщины d, новым является то, что измерение толщины пленки осуществляют по всей площади подложки после ее нанесения при одновременном вращении подложки и продольном перемещении оптического блока, при этом длину волны λ излучения выбирают из условия λ = λначK/(K-1/4), где K=1, 2,... - коэффициент; таким образом, чтобы в момент начала измерения толщины по всей пленке интенсивность отраженного от контролируемой подложки излучения равнялась (Imax-Imin)/2+Imin, где Imax, Imin - максимальная и минимальная интенсивности отраженного излучения, а изменение толщины пленки определяется по выражению

где Δd - изменение толщины пленки;

n - показатель преломления пленки;

ΔI - изменение интенсивности;

I=(Imax-Imin)/2.

Способ реализуется следующим образом. Контроль толщины осуществляют способом, аналогичным прототипу. После прекращения процесса нанесения пленки, определяемого по моменту достижения K-й кратности равенства интенсивности отраженного излучения до и в процессе нанесения пленки (фиг. 1), длину волны λ излучения на подложку выбирают из условия λ = λначK/(K-1/4), чтобы отраженный луч имел интенсивность Iнач, равную (Imax-Imin)/2+Imin. Это достигается для того, чтобы устранить ошибку в определении изменения толщины, так как процесс нанесения прекратился при максимальной интенсивности, следовательно, при любом изменении толщины, увеличении либо уменьшении, интенсивность отраженного излучения будет уменьшаться. После этого механизмами одновременно вращают держатель подложки и продольно перемещают оптический блок, при этом луч перемещается по всей площади подложки от центра к краю, и регистрируют изменение интенсивности отраженного излучения ΔI относительно Iнач, а по выражению (1) определяют изменение толщины пленки.

Предлагаемый способ дает возможность измерять неравномерность толщины пленок, в частности пленок фоторезистов, после нанесения их на полупроводниковую подложку, к которым предъявляются высокие технологические требования на неравномерность толщины покрытия.

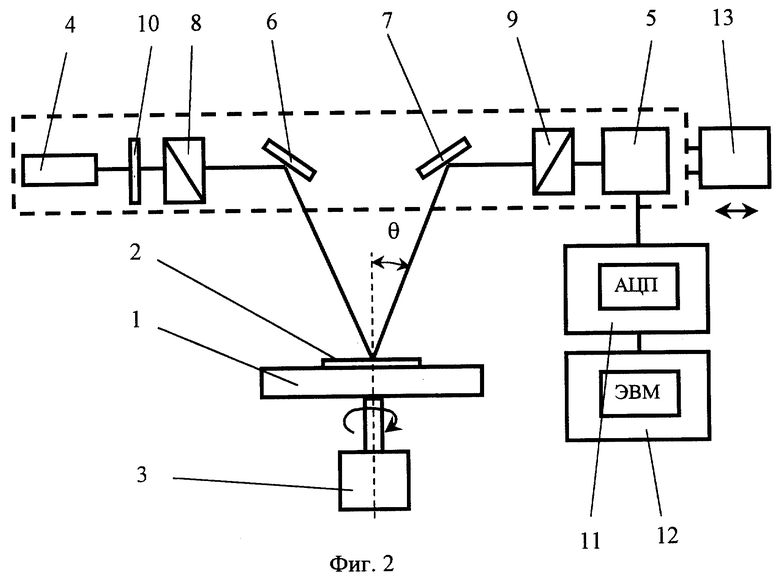

Данный способ осуществляется устройством (фиг.2), в состав которого входят: держатель 1; подложка 2; механизм вращения держателя подложки 3; оптический блок, состоящий из источника излучения 4, фотоприемника излучения 5, поворотных зеркал 6 и 7, поляризатора 8, анализатора 9 и светофильтра 11; аналогово-цифровой преобразователь (АЦП) 11; ЭВМ 12 и механизм продольного перемещения оптического блока 13.

Излучение длиной волны λ от источника 4 после отражения от поворотного зеркала 6 попадает на подложку 2, закрепленную на держателе 1, на которую необходимо нанести слой вещества с показателем преломления n требуемой толщины. После отражения от подложки 2 излучение направляется поворотным зеркалом 7 на фотоприемник излучения 5, а затем через АЦП 11 в ЭВМ 12, на дисплее которой отображается график изменения интенсивности излучения (фиг.1). После источника излучения установлен поляризатор 8, а на пути излучения перед приемником установлен анализатор 9. Поляризатор 8 и анализатор 9 установлены в устройства, обеспечивающие их вращение вокруг их оптической оси. Угол падения θ излучения на подложку можно изменять путем изменения расстояния между поворотными зеркалами 6 и 7 при их одновременном повороте вокруг их осей. Длина λ волны излучения задается, например, светофильтром 10, установленным непосредственно после источника 4. После окончания процесса нанесения механизмом 3 осуществляют вращение держателя подложки 2 и одновременно с этим механизмом 13 начинают продольно перемещать оптический блок 2.

Пример.

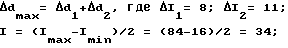

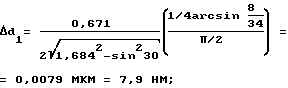

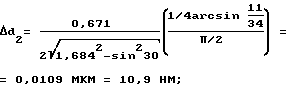

Способом плазменной полимеризации на полупроводниковую подложку наносили фоторезист ФП-383 толщиной 1,2 мкм. В этом случае длина волны λнач= 0,643 мкм; угол падения излучения θ = 30o; показатель преломления n = 1,684; максимальная интенсивность Imax = 84; минимальная интенсивность Imin = 16 (за 100 взята интенсивность падающего излучения). После нанесения слоя требуемой толщины (коэффициент К = 6) длину волны выбрали из условия λ = λначK/(K-1/4) = 0,643*6/(6-1/4) = 0,671 мкм, чтобы интенсивность Iнач = (Imax - Imin)/2 + Imin = (84 - 16)/2 + 16 = 50. Максимальная разнотолщинность

Δdmax= 7,9+10,9 = 18,8 нм.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ КОНТРОЛЯ ТОЛЩИНЫ ПЛЕНКИ В ПРОЦЕССЕ ЕЕ НАНЕСЕНИЯ | 1999 |

|

RU2157509C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОКРЫТИЙ ИЗ ФОТОРЕЗИСТА | 1998 |

|

RU2136077C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОКРЫТИЯ ИЗ ФОТОРЕЗИСТА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2158987C1 |

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЙ ЦЕНТРИФУГИРОВАНИЕМ | 1994 |

|

RU2094903C1 |

| СПОСОБ ОХЛАЖДЕНИЯ ПОЛУПРОВОДНИКОВЫХ ПЛАСТИН И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2153209C1 |

| Способ определения разнотолщинности прозрачной в видимой области спектра пленки, нанесенной на отражающую подложку | 1979 |

|

SU859806A1 |

| УСТРОЙСТВО ОХЛАЖДЕНИЯ ПОЛУПРОВОДНИКОВЫХ ПЛАСТИН | 2001 |

|

RU2193258C2 |

| УСТРОЙСТВО ДЛЯ СНЯТИЯ ФАСКИ ПРИ ФИНИШНОЙ ОБРАБОТКЕ ПОЛУПРОВОДНИКОВЫХ ПЛАСТИН | 2000 |

|

RU2163408C1 |

| СПОСОБ УМЕНЬШЕНИЯ ШЕРОХОВАТОСТИ ПОВЕРХНОСТИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2141005C1 |

| УСТРОЙСТВО ДЛЯ СНЯТИЯ ФАСКИ ПРИ ФИНИШНОЙ ОБРАБОТКЕ ПОЛУПРОВОДНИКОВЫХ ПЛАСТИН | 2000 |

|

RU2168796C1 |

Изобретение относится к контрольно-измерительной технике и предназначено для неразрушающего контроля толщины и измерения разнотолщинности пленок, в частности в устройствах для нанесения фоторезиста в операциях фотолитографии. Сущность изобретения заключается в том, что пучок излучения с длиной λнач волны падает на контролируемую подложку под углом θ, до и в процессе нанесения пленки регистрируют интенсивность отраженного от подложки излучения. После прекращения процесса нанесения пленки при одновременном вращении подложки и продольном перемещении оптического блока осуществляют регистрирование изменения интенсивности отраженного излучения, при этом длину волны λ излучения выбирают из условия λ = λначK/(K-1/4), где К=1,2,... - коэффициент; а изменение толщины определяется в соответствии с математическим выражением. В устройстве для контроля толщины пленки в процессе ее нанесения источник излучения, поляризатор, анализатор, светофильтр, поворотные зеркала и приемник излучения смонтированы в едином оптическом блоке, имеющем возможность продольного перемещения относительно подложки, при этом держатель подложки снабжен механизмом вращения. Изобретение позволяет измерять толщину нанесенной пленки по всей площади подложки. 2 с.п. ф-лы, 2 ил.

λ = λначK/(K- 1/4),

где К=1,2,... - коэффициент,

таким образом, чтобы в момент начала измерения толщины по всей пленке интенсивность отраженного от контролируемой подложки излучения равнялась

(Imax-Imin)/2+Imin,

где Imax, Imin - максимальная и минимальная интенсивности отраженного излучения, а изменение толщины пленки определяется по выражению

где Δd - изменение толщины пленки;

n - показатель преломления пленки;

ΔI - изменение интенсивности;

I=(Imax-Imin)/2.

| Способ контроля толщины пленки в процессе ее нанесения | 1989 |

|

SU1746214A1 |

| Способ определения толщины пленки | 1983 |

|

SU1128114A1 |

| Способ контроля толщины пленки в процессе ее нанесения | 1989 |

|

SU1746213A1 |

| СПОСОБ КОНТРОЛЯ ТОЛЩИНЫ ПЛЕНКИ в ПРОЦЕССЕ ЕЕ НАНЕСЕНИЯ НА ИЗДЕЛИЕ | 0 |

|

SU241701A1 |

Авторы

Даты

2000-11-10—Публикация

1999-11-04—Подача