Предлагаемое изобретение относится к металлообработке, в частности к устройствам для нарезания наружной цилиндрической резьбы на трубах.

Известно устройство для нарезания резьбы (см. авт. св. СССР N 1773608, кл. B 23 G 5/00, БИ N 41,1992), включающее корпус с закрепленными в нем: сменной плашкой, стаканом и размещенную между корпусом и стаканом копирную втулку, причем на внутренней поверхности корпуса и наружной поверхности копирной втулки выполнены резьбовые поверхности одного шага, а на наружной поверхности стакана и внутренней поверхности копирной втулки выполнены резьбовые поверхности другого шага.

Недостатком устройства является то, что поочередная фиксация копирной втулки за счет двух стопорных винтов не может обеспечить точное центрирование и фиксацию инструмента-держателя относительно нарезаемого изделия, что вызовет его перекосы и соответственно некачественную нарезку.

Известно устройство для нарезания наружной резьбы (см. авт. св. СССР N 1808546, кл. B 23 G 5/00, 1/30, БИ 14, 1993), содержащее корпус с гнездом для плашки, узел ориентации плашки, выполненный в виде стакана, сопрягаемого с корпусом посредством резьбы, и элемент фиксации стакана относительно обрабатываемой детали.

Недостатком прототипа является то, что конструктивное выполнение элемента фиксации срабатывает в данном случае из условия заклинивания внутренней поверхности стакана с обрабатываемой деталью, что может привести к неточности центрирования плашки относительно нарезаемой детали.

При этом взаимодействие обрабатываемой поверхности детали (трубы) при взаимодействии с внутренней поверхностью стакана узла ориентации плашки довольно громоздко по габаритам и непригодно для нарезания наружной резьбы на трубе в труднодоступных местах, а именно: в случае расположения труб с небольшим просветом от стены, небольшой длины выступающей из стены, малое расстояние до радиуса гиба. Эти обстоятельства снижают эксплуатационные характеристики устройства.

За прототип выбрано устройство для нарезания резьбы на концах труб (см. патент N 2013191, кл. B 23 G 1/26, БИ 10, 1994), содержащее корпус с закрепленной в нем плашкой, механизм ориентации относительно обрабатываемой трубы в виде цанги, имеющей с одной стороны лепестки, предназначенные для взаимодействия с внутренней поверхностью трубы, а с другой - резьбу, предназначенную для зацепления с резьбой плашки, и элемент фиксации.

Недостатком прототипа является отсутствие фиксации цанги в неподвижном положении при осевом перемещении штока до взаимодействия его конической головки с ответной частью внутренней поверхности цанги, что приводит к ее провороту вместе со штоком без раскрытия при этом лепестков цанги.

Эти обстоятельства снижают надежность осевого центрирования инструмента относительно внутреннего диаметра трубы.

Техническая задача изобретения состояла в разработке конструкции устройства для нарезания наружной резьбы, позволяющего обеспечить надежное точное осевое центрирование нарезного инструмента относительно внутреннего диаметра трубы.

Поставленная задача достигается тем, что в известном устройство, содержащем корпус с закрепленной в нем плашкой, механизм ориентации относительно обрабатываемой трубы в виде цанги, имеющей с одной стороны лепестки, предназначенные для взаимодействия с внутренней поверхностью трубы, а с другой - резьбу, предназначенную для зацепления с резьбой плашки, и размещенный в нем элемент фиксации, последний выполнен в виде оси с усеченным конусом на одном конце для взаимодействия расширенной частью с лепестками цанги и с квадратным хвостовиком и резьбой - на другом конце.

Кроме того, цанга на переходе от лепестков к резьбе выполнена с фаской, а в нижнем торце - выемкой под крепежную гайку.

Сущность предложенного устройства поясняется чертежом, где на

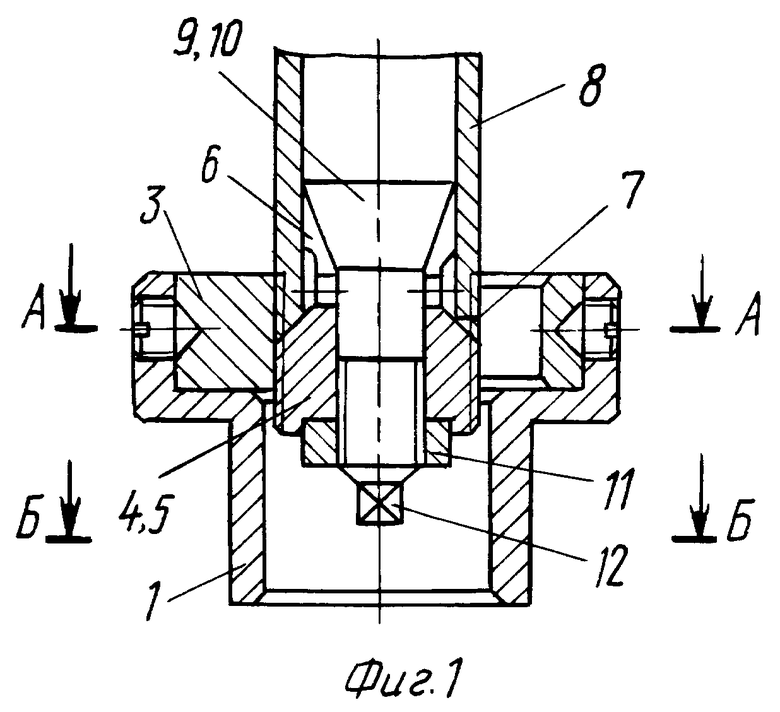

фиг.1 изображен общий вид устройства для нарезания наружной резьбы;

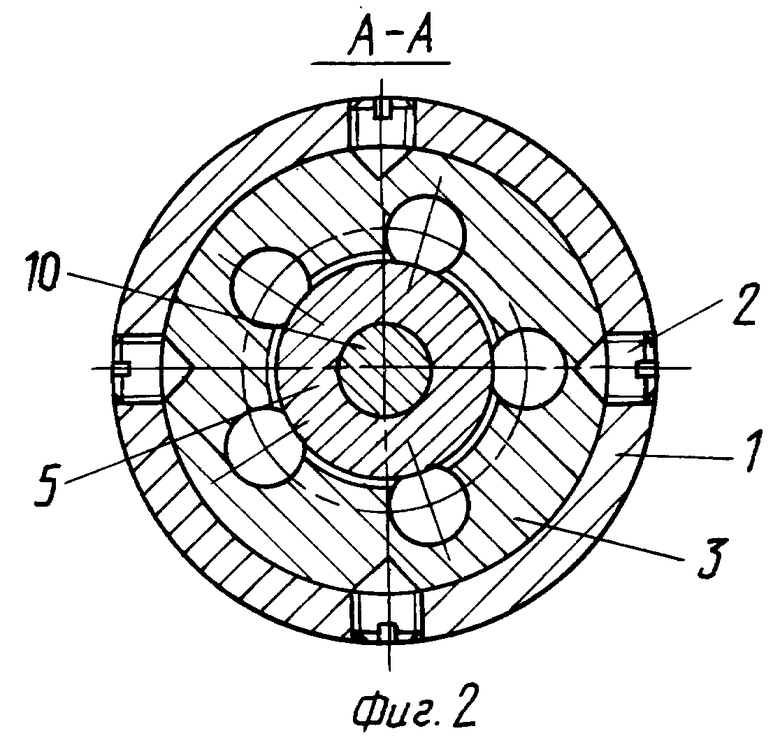

фиг. 2 - разрез А-А;

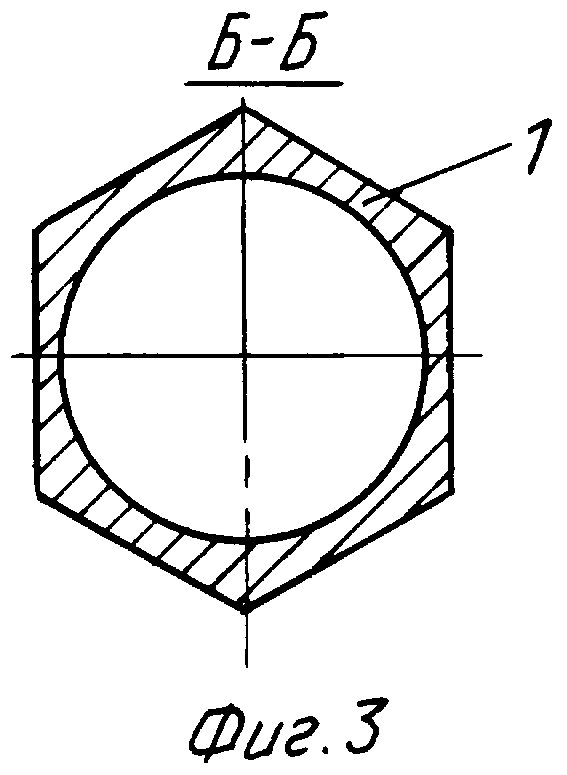

фиг. 3 - разрез Б-Б.

Устройство для нарезания наружной резьбы содержит корпус 1, в котором посредством винтов 2 закреплена плашка 3 (см. фиг.1, 2), при этом нижняя часть корпуса 1 представляет собой полый шестигранник (см. фиг.3).

Внутри корпуса 1 размещен механизм ориентации 4 плашки 3. Последний выполнен в виде цанги 5, имеющей с одной стороны лепестки 6, а с противоположной она снабжена резьбой, входящей в зацепление с резьбой плашки 3, имея с ней одинаковый шаг.

При этом цанга на переходе от лепестков 6 к резьбе имеет фаску 7 для упора обрабатываемой трубы 8. Внутри лепестков 6 цанги 5 образована коническая поверхность, которая контактирует с элементом фиксации 9. Элемент фиксации 9 состоит из оси 10 и крепежной гайки 11. Ось 10 выполнена с одного конца в виде усеченного конуса и входит во взаимодействие с конической поверхностью лепестков 6 цанги 5, а с другого конца имеет квадратный хвостовик 18 под ключ и резьбу, сопрягаемую с гайкой 11. Последняя размещена в выемке цанги 5, расположенной в ее нижнем торце (см. фиг.1).

Работа устройства осуществляется следующим образом. Для базирования устройства внутри нарезаемой трубы 8 механизм ориентации 4 вводят в нее до упора в фаску 7 цанги 5. Удерживая ключом квадратный хвостовик 12 оси 10, вращают гайку 11 до упора с натягом в торец выемки цанги 5 (см. фиг.1).

При этом ось 10 получает осевое смещение и ее коническая часть разжимает лепестки 6 цанги 5, которые прижимаются своей наружной поверхностью к внутренней поверхности нарезаемой трубы 8, совмещая при этом оси элемента фиксации 9 и внутреннего диаметра трубы.

После этого корпус 1 с плашкой 3 навинчивают на резьбовую поверхность цанги 5 до упора в торец трубы 8, осуществляя таким образом базирование инструмента относительно наружной поверхности цанги 5, которая является опорной технологической базой при нарезании наружной резьбы на трубе.

Затем также вручную посредством трубного ключа (на чертеже не показано) захватывают нижнюю часть корпуса 1 (см. фиг.1, 3), поворачивают ее и без особых физических усилий нарезают на трубе 8 наружную резьбу.

Закончив нарезку резьбы на заданной длине, корпус 1 устройства свинчивают с трубы 8.

Использование изобретения позволяет за счет конструктивного выполнения элемента фиксации осуществлять надежное точное осевое центрирование инструмента при нарезании наружной резьбы на трубе.

При этом устройство очень компактно, имеет малые габариты, поэтому удобно при эксплуатации в труднодоступных местах.

Кроме того, устройство просто в изготовлении, включает стандартные, унифицированные детали и его применение исключает физические осевые усилия при нарезании первого витка резьбы, а также попадание стружки в действующую систему трубопровода.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ РУЧНОЙ НАРЕЗКИ НАРУЖНОЙ ЦИЛИНДРИЧЕСКОЙ ТРУБНОЙ РЕЗЬБЫ | 2001 |

|

RU2271903C2 |

| НАРУЖНАЯ ОСВОБОЖДАЮЩАЯСЯ ТРУБОЛОВКА | 2002 |

|

RU2213201C1 |

| УСТРОЙСТВО ДЛЯ НАРЕЗАНИЯ РЕЗЬБЫ НА ТРУБАХ НА УСТЬЕ СКВАЖИН | 2000 |

|

RU2190078C2 |

| ЦАНГОВЫЙ ПАТРОН ДЛЯ ЗАКРЕПЛЕНИЯ ОСЕВОГО РЕЖУЩЕГО ИНСТРУМЕНТА | 2002 |

|

RU2220027C1 |

| ЗАЖИМНОЕ УСТРОЙСТВО | 2003 |

|

RU2265500C2 |

| УСТРОЙСТВО ДЛЯ УСТАНОВКИ КЛИНА-ОТКЛОНИТЕЛЯ В СТВОЛЕ СКВАЖИНЫ | 2002 |

|

RU2231608C1 |

| УСТРОЙСТВО ДЛЯ НАРЕЗАНИЯ РЕЗЬБ МЕТЧИКАМИ И ПЛАШКАМИ НА ТОКАРНОМ СТАНКЕ | 2003 |

|

RU2271904C2 |

| ИНСТРУМЕНТ ИЗВЛЕЧЕНИЯ ПАКЕРА | 1999 |

|

RU2167264C1 |

| ИНСТРУМЕНТ ПОСАДОЧНЫЙ ГИДРАВЛИЧЕСКИЙ | 2008 |

|

RU2380513C1 |

| УСТРОЙСТВО ДЛЯ НАРЕЗАНИЯ РЕЗЬБ МЕТЧИКАМИ И ПЛАШКАМИ НА ТОКАРНОМ СТАНКЕ | 1997 |

|

RU2173615C2 |

Изобретение относится к металлообработке, в частности к устройствам для нарезания наружной резьбы на трубах. Элемент фиксации цанги выполнен в виде оси с усеченным конусом на одном конце для взаимодействия расширенной частью с лепестками цанги и с квадратным хвостовиком и резьбой - на другом конце. Кроме того, цанга на переходе от лепестков к резьбе выполнена с фаской, а в нижнем торце имеет выемку под крепежную гайку. Технический результат: надежное и точное осевое центрирование нарезного инструмента относительно внутреннего диаметра трубы. 1 з.п.ф-лы, 3 ил.

| УСТРОЙСТВО ДЛЯ НАРЕЗАНИЯ РЕЗЬБЫ НА КОНЦАХ ТРУБ | 1991 |

|

RU2013191C1 |

| Устройство для нарезания резьбы на концах труб | 1983 |

|

SU1131613A1 |

| Устройство для нарезания резьбы на концах труб | 1987 |

|

SU1537427A1 |

| Устройство для нарезания наружной резьбы | 1991 |

|

SU1808546A1 |

| "Способ получения белкового гидроли- | 1975 |

|

SU542522A1 |

Авторы

Даты

2000-10-20—Публикация

1998-08-17—Подача