Изобретение относится к горной промышленности, а именно к обогащению песков россыпных месторождений золота и других благородных металлов.

Известен дражный способ обогащения песков на промывочных приборах и гидравлических установках (см. Замятин О.В. и др. Обогащение золотосодержащих песков и конгломератов, М., Недра, 1975, с. 180-183, с. 20). По этому способу пески добывают бульдозерами, гидроэлеваторами или экскаваторами и обогащают на обогатительных установках (промывочных приборах, отсадочных машинах). Доводку первичного концентрата осуществляют на месте добычи с помощью чаще всего бутарки. При этом основная масса тонкого золота и золота, связанного в сростках вместе с илом, смывается в отвал.

Недостатком способа являются высокие потери золота при обогащении, а особенно при доводке, и практическая невозможность при данной технологии извлекать тонкое и связанное золото, содержание которого в россыпях Дальнего Востока достигает 40%, а общие потери всегда около 50%.

Наиболее близким к изобретению по технической сущности является способ обогащения песков россыпных месторождений благородных металлов по патенту РФ N 2095149, B 03 B 7/00, 1995. Способ заключается в том, что добытую горную массу (пески) дезинтегрируют, отделяют валуны и галю и подвергают многостадийной классификации на фракции по крупности с последующим пофракционным обогащением с отделением концентрата, а хвосты отправляют в отвал. Крупную фракцию второй стадии классификации дополнительно отмывают водой. Эту воду осветляют вместе с мелкой фракцией на сгустителе, а осадки как крупной, так и мелкой фракции подвергают гидрометаллургической обработке.

Недостатком прототипа является потеря тонкого металла и металла, связанного в сростках.

Технический результат, достигаемый изобретением, заключается в снижении потерь металла.

Этот результат достигается за счет того, что добытые пески дезинтегрируют, отделяют валуны и галю и подвергают многостадийной классификации на фракции с последующим пофракционным обогащением с отделением концентрата, а хвосты отправляют в отвал. От прототипа изобретение отличается тем, что после отделения валунов и гали пески подвергают ситовому анализу на металл и составляют диаграмму скоростей падения в воде частиц металла и пустой породы, по данным ситового анализа выделяют максимальную крупность частиц металла A1, и первую стадию классификации осуществляют по этой крупности, фракцию + A1 отправляют в отвал, а фракцию - A1 обогащают в восходящем потоке воды, скорость которой V1 является скоростью падения в воде частиц пустой породы крупностью A1, осадок отделяют, как концентрат металла, а слив подвергают второй стадии классификации по крупности A2, большей или равной крупности частиц металла, равнопадаемых с частицами породы крупностью A1, фракцию - A1 + A2 отделяют как шлихи, не содержащие металл в чистом виде, а фракцию - A2 обогащают в восходящем потоке воды со скоростью V2, равной скорости падения частиц пустой породы крупностью A2, осадок отделяют как концентрат металла, а слив подвергают третьей стадии классификации по крупности A3 и обогащению в восходящем потоке воды со скоростью V3 аналогично второй стадии классификации и обогащения в восходящем потоке воды, и так повторяют до тех пор, пока размеры частиц металла в сливе не выйдут за пределы минимальной крупности частиц ситового анализа - эту фракцию (слив) как хвосты обогащения отправляют в отвал, концентрат всех стадий обогащения направляют на гидропирометаллургическую переработку, а из шлихов после дополнительной концентрации выделяют сопутствующие ценные компоненты, более легкие, чем металл, и металл, находящийся в связанном виде. В качестве пустой породы при составлении диаграммы падения в воде частиц металла и породы целесообразно принять кварц.

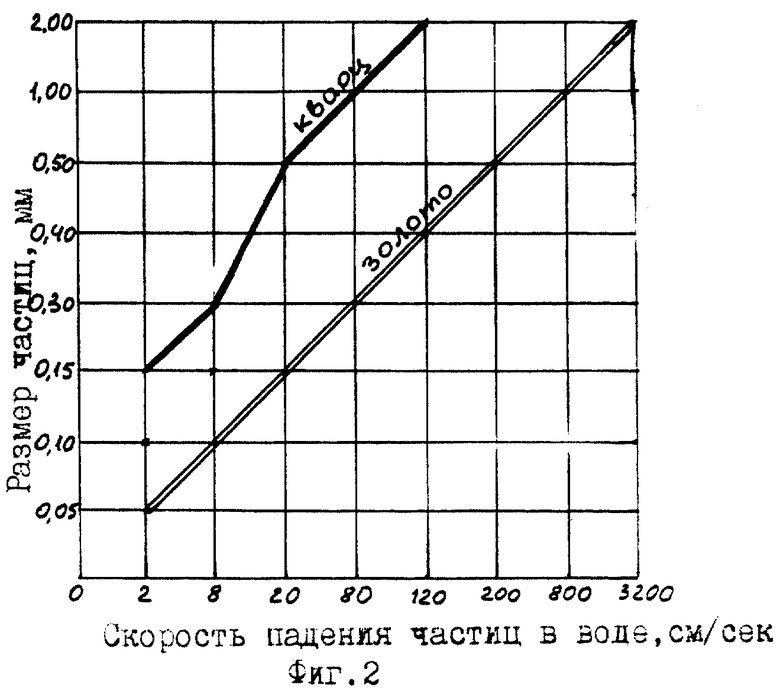

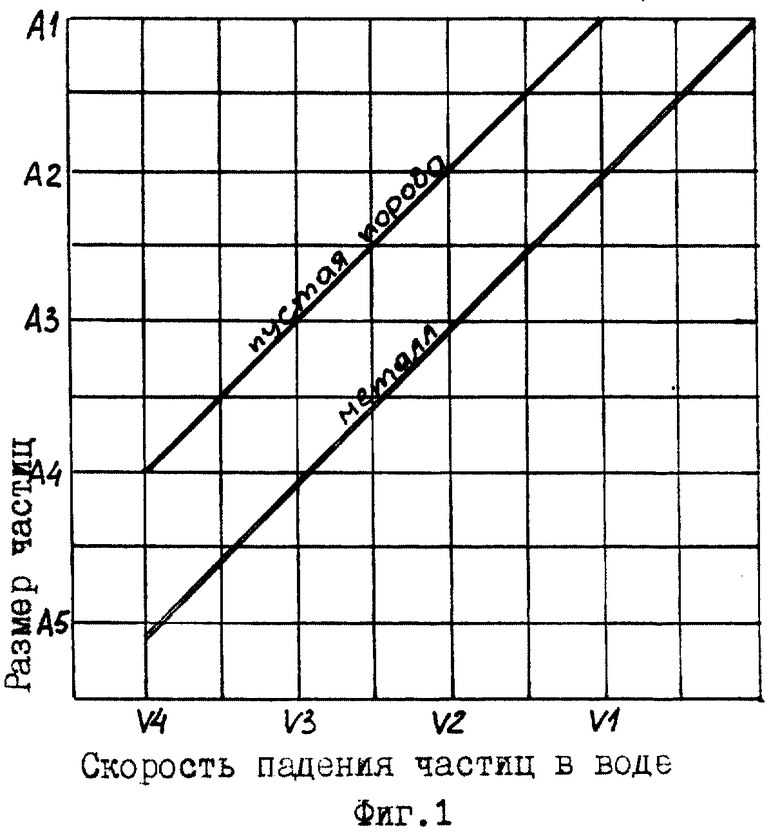

На фиг. 1 и фиг. 2 представлены диаграммы скоростей падения в воде частиц пустой породы и металла соответственно в общем виде и для примера конкретного выполнения.

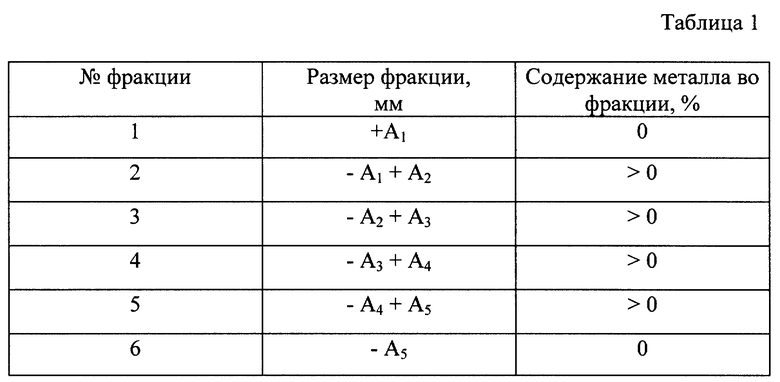

Данные ситового анализа металла в общем виде имеют вид таблицы 1.

Обобщенно способ переработки металлсодержащих песков реализуется в следующей последовательности. По данным ситового анализа (таблица 1) выделяют максимальную крупность частиц металла A1 (фракция + A1 металла не содержит). Выполняют классификацию песков по крупности A1 (горизонтальная черта A1 на фиг. 1). Фракцию + A1 (над чертой A1) отправляют в отвал, а - A1 (под чертой A1) обогащают в восходящем потоке воды со скоростью V1 (вертикальная черта, проходящая через точку крупности A1 пустой породы). Осадок (справа от черты V1) представляет собой концентрат металла крупности от A1 до A2. Далее классифицируют слив (слева от черты V1) по крупности A2. Фракция + A2 (шлихи - над чертой A2) не содержит металл в чистом виде, но может содержать его в связанном виде, а также сопутствующие ценные компоненты, более легкие, чем металл, но тяжелее пустой породы. Фракцию - A2 обогащают в восходящей струе воды скорости V2 (вертикальная черта, проходящая через точку крупности A2 пустой породы). Осадок (справа от черты V2) - концентрат металла, а слив (слева от черты V2) подвергают классификации по крупности A3 (выше точки пересечения черты V2 с диаграммой металла). Фракция + A3 - шлихи, а - A3 обогащают в восходящем потоке воды скорости V3. Осадок (справа от черты V3) - концентрат металла, а слив (слева от черты V3) классифицируют по крупности A4. Фракция + A4 - шлихи, а - A4 обогащают в потоке воды скорости V4. Осадок - концентрат, а слив - хвосты, которые отправляют в отвал. Таким образом, в отвал уходит материал, не содержащий металл (ситовые фракции 1 и 6), а остальные направляются на переработку (отдельно концентрат и шлихи) гидропирометаллургическими методами.

В идеальном случае, когда металл содержится в песках в свободном виде и нет связанного металла и ценных сопутствующих компонентов, процесс переработки песков сильно упрощается, так как в результате каждой классификации получают пустую породу +A и концентрат -A, а в результате каждого этапа обогащения в восходящем потоке воды имеют осадок, состоящий из металла, и слив.

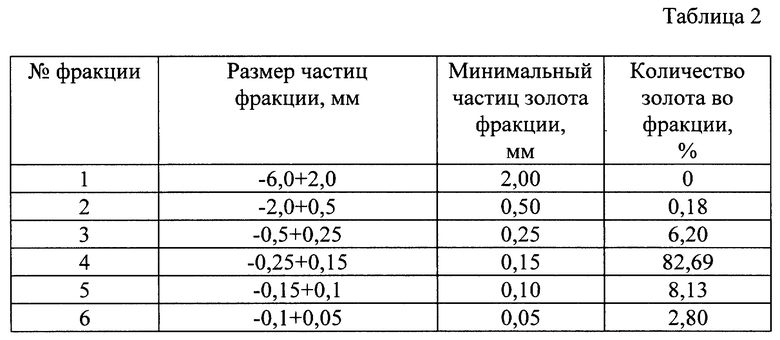

Примером конкретного выполнения изобретения является способ переработки золотосодержащих речных отложений вблизи Бурейской ГЭС. Добытые пески дезинтегрируют и отделяют фракцию +6 мм (валуны и галю) на грохоте ГИЛ-32. Затем выполняют ситовой анализ фракции - 6 мм (таблица 2) и строят диаграммы скоростей падения в воде частиц кварца и золота (фиг. 2).

Данные ситового анализа золота см. в табл. 2.

По этим данным определяют технологические параметры процесса обогащения:

A1 = 2,0 мм V1 = 120 см/с

A2 = 0,5 мм V2 = 20 см/с

А3 = 0,15 мм V3 = 2 см/с

Затем классифицируют на две фракции: фракцию +2,0 мм отправляют в отвал, а фракцию - 2,0 мм восходящим потоком воды 120 см/с, делят на осадок-концентрат, содержащий 0,18% золота, и слив. Слив классифицируют на две фракции: фракцию 2,0+0,5 мм отделяют как шлихи, а фракцию -0,5 мм восходящим потоком воды 20 см/сек делят на осадок-концентрат, содержащий 88,89% золота, и слив. Слив классифицируют на две фракции: -0,5+0,15 мм отделяют как шлихи, а фракцию -0,15 мм восходящим потоком воды 2 см/с, делят на осадок-концентрат, содержащий 10,93% золота, и слив, который отправляют в отвал. Концентрат направляют на раздельную гидропирометаллургическую переработку для выделения золота. Шлихи после концентрации на столе также направляют на гидропирометаллургическую переработку для выделения связанного золота и всех сопутствующих ценных компонентов - серебро, платина.

Изобретение относится к горной промышленности, а именно к обогащению песков россыпных месторождений золота. Способ заключается в том, что добытые пески дезинтегрируют, отделяют валуны и галю и подвергают многостадийной классификации на фракции с последующим пофракционным обогащением с отделением концентрата, а хвосты отправляют в отвал. После отделения валунов и гали пески подвергают ситовому анализу на металл и составляют диаграмму скоростей падения в воде частиц металла и пустой породы, по данным ситового анализа определяют параметры обогащения (крупность частиц и скорость потока воды) и осуществляют многократные классификации по крупности и обогащения в восходящем потоке воды, каждый раз изменяя параметры обогащения в сторону их уменьшения. Самую крупную фракцию и самый тонкий слив отправляют в отвал. Концентрат каждой стадии направляют на гидропирометаллургическую переработку. 1 з.п.ф-лы, 2 ил., 2 табл.

| СПОСОБ ОБОГАЩЕНИЯ ПЕСКОВ РОССЫПНЫХ МЕСТОРОЖДЕНИЙ БЛАГОРОДНЫХ МЕТАЛЛОВ | 1995 |

|

RU2095149C1 |

| RU 94019811 A1, 10.02.1996 | |||

| СПОСОБ ОБОГАЩЕНИЯ ПЕСКОВ РОССЫПНЫХ МЕСТОРОЖДЕНИЙ БЛАГОРОДНЫХ МЕТАЛЛОВ | 1996 |

|

RU2117531C1 |

| Способ классификации сыпучего материала | 1980 |

|

SU959827A1 |

| US 4746421 A, 25.05.1988 | |||

| Справочник по разработке россыпей | |||

| /Под ред | |||

| Березина В.П | |||

| - М.: Недра, 1973, с | |||

| Канатное устройство для подъема и перемещения сыпучих и раздробленных тел | 1923 |

|

SU155A1 |

Авторы

Даты

2000-11-10—Публикация

1999-02-16—Подача