Изобретение описывает способ получения этилового спирта путем ферментации, включающей следующие нововведения:

а) удаление содержащейся воды в процессе адсорбции-десорбции,

в) энергетическая самодостаточность процесса получения,

с) отсутствие загрязнения окружающей среды в результате работы установки.

Более точно наше изобретение описывает способ получения этилового спирта путем ферментации, осуществляемой по исключительно оригинальной методике без потребления энергии и с низкими производственными затратами. В качестве сырья применяются обычные сахара или сахара, получаемые в результате гидролиза целлюлозы или пентозанов, имеющих широкое распространение, поскольку они являются основными продуктами, образующимися в результате процесса обмена веществ. Изобретение, таким образом, предлагает решение существенной задачи удовлетворения основных потребностей человеческого организма.

Современный мир столкнулся с серьезной проблемой источников сырья для производства основных потребительских товаров, таких как полимеры, синтетические изделия, детергенты и синтетические изделия, применяемые в сельском хозяйстве. Быстрое потребление запасов нефти, которые, вероятно, будут исчерпаны в ближайшие 40 лет, создает потенциальную угрозу дефицита таких потребительских товаров.

В результате этого необходимо найти альтернативные источники сырья, которым не угрожает истощение, подобно запасам нефти. Таким источником сырья является этиловый спирт, широкомасштабное и экономичное производство которого может обеспечить потребности общества в основных полимерных материалах, детергентах и синтетических материалах. В результате получения этилового спирта из сахаров путем ферментации образуются 10-процентные водные растворы, для очистки которых необходимо осуществлять их обезвоживание. Оно производится путем постепенной перегонки, в результате чего содержание спирта достигает 96 процентов, что является целевой азеотропной смесью. К этой смеси добавляют бензол и в результате последовательной перегонки получают чистый спирт. Такой способ, однако, является крайне энергоемким, а количество потребляемой в ходе его осуществления энергии на 20-60 процентов превышает то количество энергии, которое может содержать конечный продукт, используемый в качестве топлива.

Кроме того в процессе получения этилового спирта путем ферментации образуется большое количество токсичных и представляющих высокую угрозу загрязнения отходов, трудно поддающихся переработке. Эта проблема наряду с упомянутыми выше делает получение этилового спирта путем ферментации экономически и производственно малоэффективным. В настоящее время получение спирта ферментацией применяется лишь при производстве алкогольных напитков, облагаемых высоким налогом, что сильно удорожает процесс. Тем не менее, за последние 100 лет не снижается интерес к проблеме получения этилового спирта путем ферментации. Так, например, во время войны в Германии было налажено широкомасштабное производство этилового спирта из лигнино-целлюлозных веществ путем их гидролиза в концентрированной хлорной кислоте и последующей дистилляции способом, известным как способ Бергиуса. В США после войны немецкий способ был усовершенствован за счет осуществления гидролиза лигнино-целлюлозных веществ с помощью серной кислоты в присутствии катализатора при высокой температуре и в особых условиях в соответствии со способом, известным как процесс Шоллера-Мэдисона, однако и такой способ снова оказался неэффективным.

Между тем в Бразилии было налажено массовое производство этилового спирта в качестве топлива, для чего используют мелассу, получаемую при выщелачивании сахарного тростника. В процессе получения в качестве топлива использовались древовидные остатки сахарного тростника - жмых, в результате чего было снижено потребление энергии извне. Тем не менее, наличие промышленных отходов и большой объем отбросного продукта приводят к серьезному загрязнению окружающей среды, а поскольку все эти вещества сбрасываются в реку Амазонку, очевидно, что экологическая ситуация в этом регионе становится все более угрожающей.

В то же время в рамках ЕЭС осуществлялся ряд попыток усовершенствовать эти способы. Одним из важных достижений в этой области стал гидролиз целлюлозы с помощью чистого жидкого фтористого водорода, что является приемлемым решением, поскольку гидролиз эффективен, а возврат фтористого водорода в повторный цикл путем дистилляции не связан с высоким потреблением энергии. Авторы изобретения, пользовавшиеся финансовой поддержкой ЕЭС, нашли такое решение, когда получаемые отходы используются путем их анаэробного дигерирования в термофильной области. За счет применения такого способа выделяется значительное количество энергии и эффективно решается проблема борьбы с загрязнением окружающей среды.

Учитывая вышеизложенное, а также успехи, достигные авторами изобретения в решении проблемы отходов за счет получения из них свободной энергии, были предприняты интенсивные усилия, направленные на обеспечение массового производства этанола. В результате был создан технологически оригинальный способ, обеспечивающий получение этилового спирта путем ферментации при низких затратах и без загрязнения окружающей среды.

Авторы изобретения разработали оригинальное и эффективное решение биологического разделения ("биоочищения") лигнино-целлюлозных веществ, благодаря чему обеспечивается экономичность процесса разделения компонентов этих веществ. В результате происходит разделение лигнино-целлюлозных веществ на пентозу, лигнин и чистую целлюлозу.

Разделение пентоз осуществляют путем гидролиза с использованием 0,5-1,0% серной или фосфорной кислоты в качестве катализатора, в результате чего при температуре порядка 90-130oC пентозы полностью гидролизируются в основные сахара. 25-30-процентного соотношения массы пентоз извлекают, а оставшееся мягкое вещество с высоким содержанием целлюлозы затем подвергают процессу делигнизации. Его осуществляют простыми способами, например с применением обогащенного кислородом воздуха, воздуха и щелочи или хлора, после чего получают лигнин и оставшуюся пентозу. Лигнин легко отделяется от смеси путем его осаждения со щелочью.

Полученную целлюлозную массу далее подвергают гидролизу с помощью фтористого водорода в замкнутой системе, где происходит непрерывная перегонка фтористого водорода и образуется остаток, состоящий из гидролизированных сахаров, главным образом глюкозы.

Полученную в ходе процесса предварительного гидролиза и очистки лигнина пентозу смешивают с глюкозой, полученной в результате гидролиза целлюлозы, а затем подвергают процессу ферментации в целях получения этанола. Они составляют 70-75% от исходного количества лигнино-целлюлозного вещества, из которого в результате осуществления современного, эффективного способа получения спирта получают примерно 60- процентный выход спирта. Изобретение частично относится к биологическому разделению (биоочистке) лигнино-целлюлозных веществ, а при эффективном использовании отходов, образующихся в результате ферментации спирта, путем их анаэробного сбраживания в термофильной области, повысилось количество выделяющейся энергии в виде биологического газа, содержащего 85% метана. Ферментация спирта и гидролиз целлюлозы с помощью фтористого водорода уже были известны.

Помимо уже названных сахаров применяются и другие сахара, содержащие главным образом глюкозу и пентозу, такие как морковный сироп, меласса, остатки гидролиза сахарного тростника, сахара, получаемые из изюма, инжира и т.д., которые до настоящего времени успешно применялись при получении этанола.

Кроме того изобретение относится в определенной степени к процессу очистки спирта от водного раствора путем адсорбции-десорбции, являющейся экономичным способом разделения, не требующим энергетических затрат до момента получения чистого этанола.

Для отделения спирта от водных растворов мы предложили использовать ионообменные смолы, зарекомендовавшие себя высокоэффективными веществами, обеспечивающими выход чистого спирта. Эти вещества демонстрируют максимальный ионообменный потенциал в пределах 5,8- 6,0 и обладают способностью разбухать в воде, увеличиваясь в массе до 300 раз. Они содержат сульфоновые группы высокой плотности и, будучи солями натрия, проявляют сильную тенденцию к абсорбции воды и относительно низкую способность абсорбировать этанол, в результате чего происходит полное и эффективное обезвоживание этанола.

Эти вещества, обладающие избирательными абсорбирующими свойствами, являются полимерными материалами, которые после специальной реструктуризации приобрели макромолекулярную химическую структуру, отличающуюся высокой химической стабильностью и позволяющую вводить сульфоновые группы с высокой плотностью в макромолекулярную структуру со среднечисловой молекулярной массой 50000. Следующей стадией является десорбция воды с последующим возвратом в повторный цикл адсорбирующей среды. Это достигается простым и оригинальным путем за счет создания осмотических условий путем погружения веществ на абсорбированной стадии в 3-30% раствор хлористого натрия или путем их погружения в морскую воду, что создает осмотическое давление, в результате чего вода быстро удаляется из полимерного материала, происходит его усадка и он приобретает форму, позволяющую использовать его в повторном цикле.

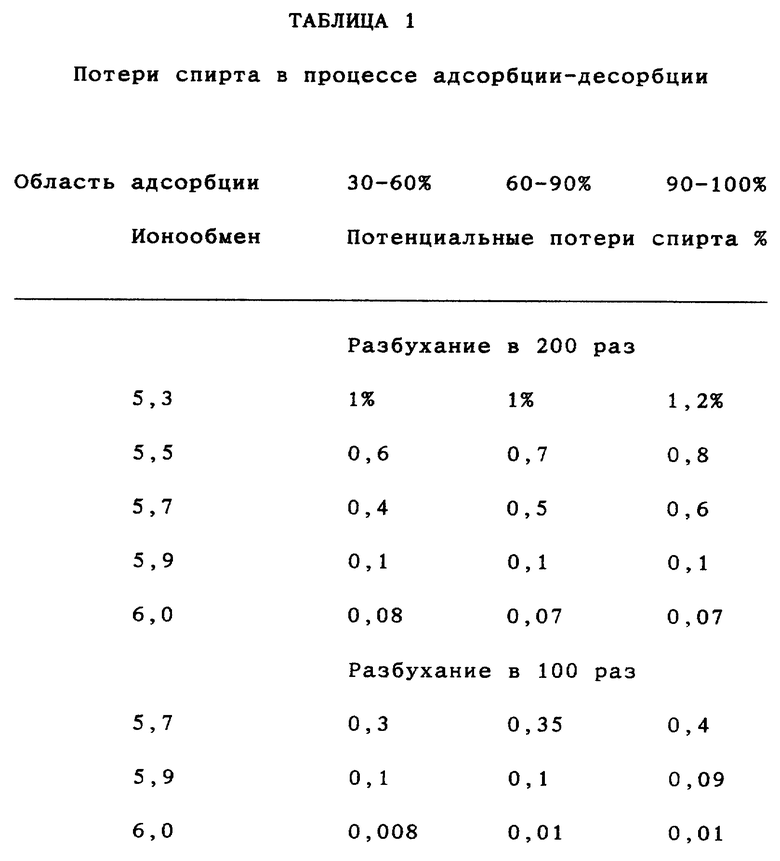

Вслед за адсорбцией и последующей десорбцией получают результаты, проиллюстрированные в таблице 1.

Исходя из результатов, приведенных в таблице 1, примененные материалы способствуют тому, что процессы абсорбции и десорбции протекают высокоэффективно и в соответствии с нормативами. Достигается получение чистого этанола, а потери спирта в результате десорбции пренебрежимо малы и находятся в пределах допустимой ошибки, когда оптимальные условия, такие как скорость ионообмена и степень разбухания полимерных материалов, являются преобладающими. Другими словами, в изобретении предлагается решение проблемы получения этилового спирта из целевых и побочных продуктов сельского хозяйства вслед за их биологическим разделением на составляющие их вещества и максимальным увеличением органической массы, подлежащей ферментации в спирт. Затем спирт отделяют от воды оригинальным и эффективным способом. Это осуществляют, подвергая смесь спирта и воды процессу адсорбции-десорбции в сочетании с эффективным использованием получаемых отходов для получения экологически чистой энергии таким образом, что обеспечивается получение большого количества этанола, отвечающего самым высоким требованиям.

Процесс, предложенный согласно способу массового, экономичного получения этилового спирта, заключается в следующем:

Лигнино-целлюлозные вещества после прохождения биологического разделения и гидролиза целлюлозы обеспечивают 70-75% выход поддающихся ферментации сахаров, при этом изолированный лигнин составляет 15% по массе. Из неиспользованных органических веществ образуются отходы, составляющие порядка 6-10%, и отходы ферментации, содержащие примерно 30% органических веществ из расчета общей массы. Из этих отходов и органических остатков в результате анаэробного дигерирования в термофильной области получают 20 мас.% биологического газа, содержащего 85% метана и имеющего энергетическую ценность 8000 ккал/кг, что соответствует 160000 ккал/100 кг целлюлозы. Это дает такое количество энергии, которого достаточно для поддержания всего производственного процесса гидролиза целлюлозы, потребляющего примерно 2000 ккал, а также для первичной перегонки ферментационной среды, в результате чего происходит отделение отходов и обеспечивается 35% выход спиртового дистиллята, на что, по расчетам, требуется порядка 120000 ккал тепловой энергии.

Указанный спиртовой раствор затем подвергают процессу адсорбции-десорбции в упомянутой выше системе ионообменных смол при степени разбухания 200, ионообменном коэффициенте 5,9, в результате чего обеспечивается 99,9% выход чистого спирта отличного качества и очистки. Потери спирта в ходе процесса составляют порядка 0,1%. Ионообменные смолы вслед за разделением спирта и воды погружают в 15-процентный раствор хлористого натрия или просто в морскую воду и за счет образующегося осмотического давления адсорбированная вода удаляется, а смолы сжимаются и приобретают форму, пригодную для их повторного использования.

Получение спирта согласно способу из обычных сахаров осуществляют точно таким же образом. Тем не менее, энергии, выделяющейся из отходов при их анаэробном сбраживании, будет достаточно только для обеспечения первичной перегонки, в результате которой происходит разделение 35% спирта и воды.

Изобретение в соответствии с предшествующим описанием обеспечивает полное решение проблемы широкомасштабного, экономичного получения этанола из лигнино-целлюлозных веществ или сахаров при полной энергодостаточности и отсутствии загрязнения окружающей среды. Полученный согласно данному способу этанол может применяться в качестве топлива или сырья для производства полимеров (например, полиэтилена), детергентов и синтетического сырья для разнообразных целей и для применения в сельском хозяйстве.

Пример 1

а. Пшеничную солому поместили в резервуар, температуру в котором поддерживали на уровне 95oC путем добавления водяного пара. Резервуар имел емкость 2 кубических метра и был на 1,5 кубических метра заполнен водой с катализатором и 150 кг соломы. Применялись следующие катализаторы с соответствующей водной концентрацией:

Катализатор - Концентрация, %

I - H2SO4 - 2-3

II - HCl - 2-3

III - PO4H3 - 4-6

Вслед за нагреванием в течение трех часов солому удаляли и подвергали воздействию давления в 10 атмосфер. Собранная жидкость имела следующее содержание сахара:

I - 23,9%; II - 23,1%; III -23%.

Остаток твердой целлюлозы в сухом состоянии:

I - 66,1%; II - 67,1%; III- 65,2%.

в. Тот же процесс был применен в отношении кусочков древесины тополя размером от 3 до 5 см. Были получены следующие результаты.

Состав сахара:

I - 21,2%; II - 23,4%; III - 22,8%.

Твердый остаток:

I - 69,3%; II - 70,5%; III - 71%.

с. Тот же процесс был применен в отношении стеблей хлопка. Были получены следующие результаты:

Состав сахара:

I - 24,2%; II - 24,8%; III - 25,3%.

Твердый остаток:

I - 66,4%; II - 63,8%; III - 61,9%.

d. Тот же процесс был применен в отношении рисовой соломы. Были получены следующие результаты:

Состав сахара:

I - 20,8%; II - 21,4%; III - 22,6%.

Твердый остаток:

I - 66,8%; II - 67,1%; III - 66,4%.

Полученный в ходе указанных процессов а - d сахар представлял собой на 90-92% обычный сахар. После дополнительного нагревания растворов сахара до температуры 100 - 120oC в течение 1 - 2 часов они полностью преобразовались в простой сахар, имеющий следующий состав, %:

Ксилоза - 70-75

Арабиноза - 10-15

Манноза - 5-6

Лактоза - 3-8

Глюкоза - 5-8

Вышеописанные процессы осуществлялись при температуре свыше 95oC или при температуре 120 - 150oC, если требовались более низкие концентрации кислотных катализаторов и меньшее время обработки. Кроме того, полученные результаты являются оптимальными с точки зрения гидролиза сахара и качества.

Пример 2

Остатки целлюлозы из примера 1 были подвергнуты процессу делигнизации в присутствии а) хлора, в) кислорода, с) атмосферного воздуха.

а. Делигнизация в присутствии хлора:

Выход целлюлозы: 43 - 44%.

Абсорбция хлора: 15 - 25%.

в. Делигнизация в присутствии кислорода:

Выход целлюлозы: 43,8% (длина излома 4800 м, индекс перфорации: 5, число изгибов: 450).

Выход лигнина: 12%.

Выход сахара: 16%.

Условия обработки: NaOH 16%, MgCО3 1% при температуре 120oC, кислород при давлении 5 атмосфер. Поток: 1,8 литров/час.

c. Делигнизация в присутствии воздуха.

Выход целлюлозы: 43,4% (длина излома 4750 м, индекс перфорации: 5, число изгибов: 440).

Выход лигнина: 14%.

Выход сахара: 15%.

Условия обработки: NaOH 16%, MgCO3 1%, антрахинон 1%, давление воздуха 10 атмосфер, поток: 2,8 литров/час.

Пример 3

Целлюлозу из примера 2 подвергали гидролизу с помощью фтористого водорода в специально подготовленных реакторах, ограниченных пространством для смешивания целлюлозы с фтористым водородом и пространством для отделения фтористого водорода перегонкой для возврата в повторный цикл.

К одной части целлюлозы было добавлено пять частей фтористого водорода.

Была также добавлена одна часть воды.

В результате смешивания целлюлозы с фтористым водородом произошел полный гидролиз целлюлозы. Фтористый водород возвращен в повторный цикл перегонкой, а глюкоза собрана в водном растворе с концентрацией глюкозы 30 - 35%.

Пример 4

Сахара, полученные в примерах 1, 2 и 3, подвергались ферментации с целью получения спирта согласно следующей методике: периодический-полупериодический процесс или непрерывный процесс. Сахара, полученные в примерах 1, 2 и 3, были смешаны и имели следующий состав: пентоза 40-50%, гектоза 50-60%, остальное - глюкоза.

Спирт, полученный из сахара вышеуказанного состава с применением современных оптимизированных производственных процессов, составляет порядка 59 - 60 мас.%.

Весь сахар, полученный в результате различных процессов биологического разделения лигнино-целлюлозных веществ, имеет следующий состав:

а: глюкоза 55%, ксилоза 31%, арабиноза 8%, манноза 3%, лактоза 3%;

в: глюкоза 65%, ксилоза 16%, арабиноза 9%, манноза 4%, лактоза 8%;

с: глюкоза 52%, ксилоза 33%, арабиноза 7%, манноза 3,5%, лактоза 4,5%.

Пример 5

Продукт ферментации при получении спирта подвергали перегонке с целью разделения сточной воды и спирта, который был получен в виде дистиллята с концентрацией 35%. Сточные воды имели высокую нагрузку на окружающую среду по БПК (биологическая потребность кислорода), равную 30000-40000, по ХПК (химическая потребность кислорода) - 60000-120000 и содержание твердой органической взвеси 10-12%. Сточную воду при температуре 80oC подвергли анаэробному дигерированию в термофильной области с целью получения энергии в виде 0,5 кубических метра биологического газа, содержащего метан в концентрации 85% на кг химически потребляемого кислорода. Энергии, выработанной из сточных вод и из 5-10% других органических отходов энергии, было достаточно для обеспечения всех потребностей в энергии при гидролизе целлюлозы, как это описано в примере 3, и для обеспечения потребностей в энергии при перегонке продуктов ферментации, описанной в данном примере.

Пример 6

35-процентный раствор спирта загрузили в систему ионообменных смол, помещенных вдоль продольной колонны таким образом, что коэффициент разбухания смол в верхней части колонны равнялся 250, в то время как в нижней части колонны он составлял 50. Смолы выбирают таким образом, чтобы они обладали максимальным ионообменным коэффициентом в пределах от 5,9 до 6,5. Длина колонны зависит от требуемого результата: продукт в конце колонны должен представлять собой чистый спирт, свободный от воды. При насыщении колонны она может быть просто и быстро регенерирована путем ее погружения в 3-30% раствор хлористого натрия или в морскую воду, где за счет осмотического эффекта вся адсорбированная вода удаляется и смолы готовы к повторному использованию.

Потери спирта в результате адсорбции смолами вместе с водой пренебрежимо малы, обычно порядка 0,1 - 1,0 процента.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ СПИРТА, ВКЛЮЧАЮЩИЙ ЭТАП ПОЛУЧЕНИЯ ФУРФУРАЛЯ | 2010 |

|

RU2542473C2 |

| СПОСОБ ПОЛУЧЕНИЯ СПИРТА В КОНТЕКСТЕ БИОРАФИНИРОВАНИЯ | 2008 |

|

RU2508403C2 |

| СПОСОБ ПРОИЗВОДСТВА ЭТАНОЛА ИЗ ЦЕЛЛЮЛОЗОСОДЕРЖАЩИХ ОТХОДОВ (ВАРИАНТЫ) И СПОСОБ ПОЛУЧЕНИЯ ГЛЮКОЗЫ ИЗ ЦЕЛЛЮЛОЗОСОДЕРЖАЩИХ ОТХОДОВ | 1994 |

|

RU2159816C2 |

| СПОСОБ ПОЛУЧЕНИЯ СПИРТОВ И/ИЛИ РАСТВОРИТЕЛЕЙ ИЗ ЛИГНОЦЕЛЛЮЛОЗНОЙ БИОМАССЫ С КИСЛОТНОЙ РЕЦИРКУЛЯЦИЕЙ ТВЕРДЫХ ОСТАТКОВ | 2010 |

|

RU2545392C2 |

| СПОСОБ ПРЕВРАЩЕНИЯ ЦЕЛЛЮЛОЗНОГО МАТЕРИАЛА В ЭТАНОЛ | 2006 |

|

RU2432368C2 |

| СПОСОБ ПОЛУЧЕНИЯ МОНОСАХАРИДОВ ИЛИ ЭТАНОЛА ВМЕСТЕ С СУЛЬФИНИРОВАННЫМ ЛИГНИНОМ ИЗ ЛИГНОЦЕЛЛЮЛОЗНОЙ БИОМАССЫ | 2009 |

|

RU2525163C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПРОДУКТОВ РАСЩЕПЛЕНИЯ УГЛЕВОДОВ ИЗ ЛИГНОЦЕЛЛЮЛОЗНЫХ МАТЕРИАЛОВ | 2010 |

|

RU2617938C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЭТАНОЛА ИЗ МОРСКИХ ВОДОРОСЛЕЙ | 2009 |

|

RU2421521C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЭТАНОЛА ИЗ ЦЕЛЛЮЛОЗНОГО МАТЕРИАЛА | 1992 |

|

RU2095415C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОРМОВОГО СРЕДСТВА ИЗ РАСТИТЕЛЬНОГО СЫРЬЯ С ВЫСОКИМ СОДЕРЖАНИЕМ ОДРЕВЕСНЕВШЕЙ КЛЕТЧАТКИ | 2017 |

|

RU2666769C1 |

Изобретение относится к получению спирта. Способ предусматривает получение поддающихся ферментации сахаров из лигниноцеллюлозных веществ. Сахарную композицию подвергают ферментации для получения поддающегося ферментации вещества, содержащего этиловый спирт. Затем это вещество подвергают дистилляции с получением водно-спиртовой смеси и сточных вод. Из раствора этилового спирта удаляют воду методом последовательной адсорбции и десорбции. Для этого применяют ионообменные смолы с высокой ионообменной способностью в пределах 5,3 - 6,5 и способностью разбухать в воде, увеличиваясь в 50-300 раз относительно своего веса. Смолы способны преимущественно полностью адсорбировать из водно-спиртовой смеси воду до тех пор, пока не будет получен преимущественно чистый спирт. Сточные воды дигерируют для выработки энергии, достаточной для осуществления способа. Изобретение позволит снизить затраты и загрязнение окружающей среды. 5 з.п.ф-лы, 1 табл.

| US 5221357 A, 22.06.1993. |

Авторы

Даты

2000-11-10—Публикация

1995-09-13—Подача