Область изобретения

Настоящее изобретение относится к способу получения спирта, называемого спиртом «второго поколения», из лигноцеллюлозной биомассы.

Предшествующий уровень техники

Лигноцеллюлозная биомасса является одним из возобновляемых источников сырья, наиболее распространенных на земле, и, безусловно, наименее дорогостоящим. Рассматриваемые субстраты очень разнообразны, т.к. к ним относятся одновременно древесные субстраты (лиственные и хвойные), сельскохозяйственные побочные продукты (солома) или побочные продукты отраслей промышленности, производящих лигноцеллюлозные отходы (агропищевая промышленность, бумажная промышленность).

Лигноцеллюлозная биомасса состоит из трех основных полимеров: целлюлозы (35-50%), гемицеллюлозы (20-30%), которая является полисахаридом, состоящим главным образом из пентоз и гексоз, и лигнина (15-25%), который является полимером со сложной структурой и высоким молекулярным весом, происходящим из сополимеризации фенилпропеновых спиртов. Эти различные молекулы обуславливают свойства, присущие растительной стенке, и организуются в виде сложного переплетения.

Целлюлоза и возможно гемицеллюлозы являются мишенями ферментативного гидролиза, но не являются непосредственно доступными для ферментов. По этой причине эти субстраты должны подвергаться предварительной обработке, предшествующей стадии ферментативного гидролиза. Целью предварительной обработки является изменение физических и физико-химических свойств лигноцеллюлозного материала в целях улучшения доступности целлюлозы, заключенной внутри лигниновой и гемицеллюлозной матрицы.

Существует множество технологий такой предварительной обработки: кислотная варка, щелочная варка, паровой взрыв, органосольвентный способ обработки и т.д. Эффективность предварительной обработки измеряется одновременно балансом вещества после предварительной обработки (показатель рекуперации сахаров в виде растворимых мономеров или олигомеров или твердого полимера), а также восприимчивость к гидролизу целлюлозных и гемицеллюлозных остатков.

Предварительная обработка в мягких кислотных условиях и паровым взрывом используется очень часто, т.к. обеспечивает хорошую рекуперацию (больше 90%) пентоз и хорошую доступность целлюлозы для ферментативного гидролиза. Она позволяет действительно высвобождать сахара, содержащиеся в гемицеллюлозах в форме мономеров, главным образом пентоз, таких как ксилоза и арабиноза, и гексоз, таких как галактоза, манноза и глюкоза. Этот вид предварительной обработки дает также продукты распада сахаров, которые являются главным образом альдегидами, такими как фурфураль или 5-HMF (гидроксиметилфурфурал). Эти два продукта происходят соответственно из разложения пентоз или гексоз в кислой среде и при высокой температуре. Многие другие продукты, такие как органические кислоты, альдегиды или фенольные спирты являются также результатом кислотного разложения сахаров и частично растворенного лигнина.

Эти продукты и, более конкретно, фурфураль, который является продуктом разложения, концентрация которого чаще всего является наиболее высокой, являются токсичными для всех микроорганизмов и, следовательно, для дрожжей, которые превращают сахара в спирт путем брожения. Совокупность этих токсичных соединений называется «ингибиторами» и они появляются в результате предварительной обработки при нагревании в кислой среде. Например, можно упомянуть Klinke HB, Schmidt AS, Thomsen АВ (1998) Biomass for Energy and Industry, Proceedings of 10th European Conference and Technology Exhibition, CARMEN, Rimpar, Germany, 484-487, или Palmquist et al., (2000) Biores. Technol.74: 1,17-24. После предварительной обработки такого типа концентрации могут составлять от 3 до 5 г/л фурфураля и от 1 до 5 г/л 5-HMF и не являются контролируемыми. Присутствие фурфураля и 5-HMF в ассоциации с присутствующими фенольными альдегидами и спиртами вызывает значительные проблемы токсичности. В настоящее время многие команды исследуют методы детоксификации, которые могли бы облегчить ферментацию сахаров, в особенности дрожжами и спиртогонными бактериями. В качестве примера можно назвать статью Cantarelle et al., опубликованную в Process Biochemistry (2004), том 39, выпуск 11, стр.1533-1542.

Сахара, полученные гидролизом лигноцеллюлозной биомассы, являются пентозами (главным образом ксилоза и арабиноза) и гексозами. Глюкоза является основным доступным сахаром. Этот последний легко превращается в этанол при помощи дрожжей S. cerevisiae, используемых на всех предприятиях спиртового брожения. Напротив, пентозы ферментируются только специфическими дрожжами (Р. stipitis, Р. tannophilus) и показатели являются посредственными.

Спиртовое брожение в нестерильных условиях имеет большую опасность заражения бродильного чана патогенными микроорганизмами. Эти микроорганизмы используют питательные вещества, присутствующие в среде, и могут вызывать образование нежелательных сопродуктов, таких как молочная кислота или уксусная кислота. Этот вид микроорганизмов встречается везде, где условия обеспечивают их рост, т.е. в присутствии минимального количества этих питательных веществ. Здесь следует упомянуть, что для их питания требуются: источник углерода (главным образом сахара), источник аминокислот (компоненты белков), некоторые витамины и олигоэлементы.

Бактериальное заражение является главной проблемой при производстве спирта путем брожения. Бактерии, естественным образом присутствующие в орудии производства, используют питательные вещества, содержащиеся в среде, и вступают в конкуренцию с дрожжами, используемыми в этом способе. Рост и жизнеспособность клеток дрожжей, таким образом, в большой степени страдают от присутствия этих бактерий и конечный выход спирта в результате уменьшается.

Молочные бактерии относятся к потенциальным загрязнителям. Главным образом они сбраживают сахара, присутствующие в ферментируемом сусле, и их росту способствуют анаэробные условия. Они развиваются главным образом при pH 5,5, но могут сохраняться при таком низком значении pH как 3,0. Эти патогенные бактерии могут развиваться в широких температурных пределах и переносят высокие концентрации спирта в среде. Присутствие бактерий в способах получения спирта второго поколения следует исключить.

Так в современном и нестерильном способе получения этанола второго поколения две стадии являются восприимчивыми к возможному микробиологическому загрязнению: стадия ферментативного гидролиза особенно и стадия ферментации. Известные в настоящее время решения для борьбы с загрязнением молочными бактериями на стадии ферментации заключаются в том, чтобы понизить pH до значения, способствующего росту дрожжей в ущерб молочным бактериям. Однако дрожжи являются менее активными при этих кислотных pH. Решение такого типа, тем не менее, непригодно для стадии ферментативного гидролиза. Другая возможность борьбы заключается в том, чтобы вводить ингибиторы бактериального загрязнения, как например, фториды, антибиотики или сульфиты. Эти процедуры применяются в способах получения этанола первого поколения. Использование традиционных антибактериальных средств имеет относительно высокую стоимость и требует довольно частых активизаций процесса ферментации.

В отличие от описанных в предшествующем уровне техники предварительных кислотных обработок, предварительная щелочная обработка по настоящему изобретению не вызывает образования продуктов разложения сахаров, обычно получаемых при предварительных кислотных обработках. Этот вид предварительной обработки не приводит к получению фурфураля. Поэтому гидролизат, происходящий из растения, полученный в щелочных условиях, будет восприимчив к бактериальным инфекциям, как на стадии ферментативного гидролиза, так и на стадии ферментации. Эта проблема встречается также в способе, сочетающем одновременно обе стадии ферментативного гидролиза и спиртовой ферментации (способ SSF - "Simultaneos Saccharification and Fermentation").

Ограничение опасности загрязнения является потенциальным выигрышем времени и денег в промышленных способах такого масштаба и не следует пренебрегать никаким решением для устранения этой проблемы. Любое улучшение способа, приводящее к максимальному ограничению этого загрязнения, следует принимать во внимание. Настоящее изобретение вписывается в эти рамки и предлагает способ получения спирта с предварительной щелочной обработкой и антибактериальной защитой.

Краткое описание изобретения

Настоящее изобретение относится к способу получения спирта «второго поколения» из лигноцеллюлозной биомассы с использованием предварительной щелочной обработки, в котором получают in situ в контролируемом количестве путем кислотного превращения пентоз, образующихся непосредственно в ходе способа, антибактериальный агент (фурфурал), предназначенный для защиты сахаров, присутствующих на стадии ферментативного гидролиза и/или ферментации.

Подробное описание изобретения

Способ получения спирта из целлюлозного или лигноцеллюлозного субстрата является способом, которым получают фурфураль и который содержит по меньшей мере следующие стадии:

- первую стадию предварительной химической щелочной обработки (стадия А) указанного субстрата, содержащую стадию нагрева А1 в присутствии щелочного химического реактива, по окончании которой получают по меньшей мере один поток, содержащий по меньшей мере указанный химический реагент и предварительно обработанный субстрат, и возможно стадию А2 промывки указанного предварительно обработанного субстрата, по окончании которой получают предварительно обработанный промытый субстрат и по меньшей мере один поток, содержащий использованные промывочные воды, затем

- стадию доведения pH предварительно обработанного возможно промытого субстрата до значения от 4,5 до 5,5, связанную со стадией ферментативного гидролиза (стадия В1) указанного предварительно обработанного субстрата с использованием целлюлолитических и/или гемицеллюлолитических ферментов,

- стадию спиртового брожения (стадия В2) гидролизата, полученного при помощи спиртогонного микроорганизма, по окончании которой получают сброженное сусло, содержащее суспендированные вещества, и жидкую фазу, содержащую спирт и барду, затем

- стадию разделения/очистки (стадия С), по окончании которой получают очищенный спирт, осветленную барду и нерастворимый осадок и

- стадию кислотного превращения (стадия D) по меньшей мере одной из жидкостей, полученных на одной из предыдущих стадий и содержащих растворенные пентозы, причем часть указанных пентоз превращена в фурфураль, и

- стадию смешивания фурфураля, полученного на стадии кислотного превращения, с предварительно обработанным, возможно промытым, субстратом на стадии регулировки pH, причем количество смешанного фурфураля составляет от 1 до 5 г/л по отношению к общему количеству жидкости, использованному на стадии ферментативного гидролиза и/или спиртового брожения.

В контексте настоящего изобретения термин «пентоза» означает растворимые мономеры и олигомеры сахаров, содержащих 5 атомов углерода.

Способ по настоящему изобретению относится, таким образом, к валоризации пентоз путем превращения этих соединений в фурфураль. Следовательно, способ по настоящему изобретению относится к получению in-situ контролируемого количества антибактериального агента, предназначенного для защиты различных сахаров, присутствующих на стадии ферментативного гидролиза и спиртового брожения.

Преимущество этого способа также заключается в улучшении выхода превращения сахаров С6 в спирт, ограничивая производство глицерина, основного побочного продукта спиртового брожения.

С другой стороны, смесь кислого раствора, содержащего фурфураль, полученный при превращении пентоз, с предварительно обработанным субстратом, преимущественно позволяет осуществлять необходимую регулировку pH предварительно обработанного субстрата до проведения ферментативного гидролиза.

Предварительная химическая щелочная обработка, проводимая на стадии А, предпочтительно является предварительной обработкой типа способа Крафта, по окончании которого получают бумажные массы.

Способ с использованием сульфата натрия или способ Крафта основан на использовании гидроксида натрия и сульфата натрия. Химическая обработка древесной щепы осуществляется при 150-175°C в течение 1-7 часов в зависимости от используемого субстрата. Крафтовые бумажные массы получают из самых разнообразных биомасс, но более конкретно из хвойных пород деревьев (Softwood, таких как ели и сосны) или лиственных пород деревьев (Hardwood, таких как эвкалипт) или из сельскохозяйственных лигноцеллюлозных отходов (солома зерновых, риса и т.д.). Их частично делигнифицируют посредством высокотемпературной варки в присутствии гидроксида натрия. Эта делигнификация контролируется при помощи операционных параметров реакторов. Варку осуществляют в вертикальном реакторе, где щепа спускается самотеком и встречает различные варочные растворы. Сульфид натрия получают прямо из сульфата натрия путем горения. Во время варки сульфид натрия гидролизуется в гидроксид натрия, NaHS и H2S. Различные присутствующие серосодержащие соединения взаимодействуют с лигнином с образованием тиолигнинов, более легко растворимых. Раствор, применяемый к щепе, называется белым щелоком. Раствор, выводимый из реактора или варочного котла, содержащий соединения, выведенные из стенки, называется черным щелоком.

По окончании этой предварительной щелочной обработки получают предварительно обработанный субстрат, обогащенный целлюлозой, т.к. он содержит от 60 до 90% целлюлозы и от 5 до 20% гемицеллюлозы. Затем этот субстрат частично промывают.

Другие виды предварительной щелочной обработки исследовали в лабораторных условиях в целях уменьшения затрат, связанных с этой стадией в свете получения горючего.

Предварительная химическая щелочная обработка, проводимая на стадии А, может также являться предварительной обработкой волокон взрывом аммиака, называемой также предварительной обработкой AFEX (Ammonia Fiber Explosion), или предварительной обработкой путем перколяции с использованием рециркулируемого аммиака, называемой также предварительной обработкой ARP (Ammonia Recycle Percolation).

Способ ARP (Ammonia Recycle Percolation) является способом предварительной обработки с использованием аммиака в режиме рециркуляции. Этот тип способа, в частности, описан Kim et al., 2003, Biores, Technol. 90 (2003) стр.39-47. Высокая температура перколяции приводит к частичному одновременному растворению лигнина и гемицеллюлоз, этот раствор затем нагревают для рециркуляции аммиака и извлечения, с одной стороны, экстрагированного лигнина, например, для энергетической валоризации, а с другой стороны, растворимых сахаров, происходящих из гемицеллюлоз.

Способ AFEX (Ammonia Fiber Explosion) заключается во введении лигноцеллюлозного субстрата в варочный котел под высоким давлением в присутствии аммиака, затем в понижении давления, сопровождающемся взрывом, на выходе из реактора и рециркуляции аммиака в газообразной форме. Способ этого типа, в частности, описан Teymouri et al., 2005, Biores. Technol. 96 (2005) стр.2014-2018. Этот способ главным образом приводит к разрушению матрицы биомассы, но разделения на фазы соединений лигнина, гемицеллюлозы и целлюлозы на выходе с обработки не происходит.

Другие виды щелочной обработки также изучаются, в частности, на базе гидроксида натрия или оксида кальция, обзор, не являющийся исчерпывающим, приведен Ogier et al., 1999, Oil & Gas Science and Technology - Revue de l′IFP, Vol.54 (1999), N1, стр.67-94.

Эти виды предварительной щелочной обработки можно комбинировать с механическим действием, например, при помощи экструдера двушнекового типа или дефибратора.

Возможная стадия А2 является стадией, заключающейся в промывке предварительно обработанного субстрата путем введения одного или нескольких промывочных растворов. Эта стадия промывки может также ограничиваться стадией разведения.

Полученный предварительно обработанный возможно промытый субстрат содержит нерастворимые твердые вещества и возможно жидкую фракцию.

Регулировка pH субстрата после предварительной обработки необходима для проведения стадии ферментативного гидролиза. Действительно, ферментативный гидролиз осуществляется в мягких условиях при температуре порядка 45-50°C и pH 4,5-5,5. Очень предпочтительно pH составляет 4,8-5,2. Эту регулировку рН можно осуществлять отдельно или на входе в реактор ферментативного гидролиза. Регулировку pH преимущественно проводят путем смешивания продукта, полученного по окончании стадии кислотного превращения, с потоком, содержащим предварительно обработанный субстрат, возможно в случае необходимости с дополнительным введением кислотного раствора.

Благодаря предварительной щелочной обработке доступность целлюлозы и гемицеллюлоз улучшается, и их восприимчивость к ферментативному гидролизу становится очень высокой. На этой стадии сахарификации полимеры целлюлозы и гемицеллюлоз превращаются в сахара, называемые «очень ферментоспособными» (глюкоза, манноза), «средне ферментоспособными» (галактора) и «трудно поддающимися ферментации» (ксилоза и арабиноза).

Ферментативный гидролиз (стадия В1) проводят при помощи ферментов, продуцируемых микроорганизмом. Микроорганизмы, такие как грибы, относящиеся к видам Trichoderma, Aspergillus, Penicillium или Schizophyllum, или анаэробные бактерии, относящиеся, например, к виду Clostridium, продуцируют эти ферменты, содержащие, в частности, целлюлазы и гемицеллюлазы, адаптированные к продвинутому гидролизу целлюлозы и гемицеллюлоз.

Стадия В2 является стадией спиртового брожения: ферментоспособные сахара превращаются, таким образом, в спирты при помощи дрожжей. Брожение наиболее часто проводят при температуре от 30 до 35°C. По окончании этой стадии получают сброженное сусло, содержащее суспендированные вещества и жидкую фазу, в которой содержится полученный спирт.

Если стадии В1 и В2 проводят одновременно в одном реакторе, речь идет о способе SSF. Температура в этом случае составляет около 35°C.

Если ферментативный гидролиз полимеров сахаров и ферментацию глюкозы и ксилозы проводят одновременно, речь идет о способе SSCF (Simultaneous Saccharifiaction and Co Fermentation). В этом случае температура составляет около 35°C.

Стадия С является стадией разделения/очистки продукта, которая позволяет получить один или несколько очищенных спиртов, готовых к продаже. Эта стадия преимущественно включает в себя по меньшей мере три стадии: стадию перегонки, позволяющую получать спирт в азеотропной смеси, стадию дегидратации, дающую дегидратированный спирт, готовый к использованию в качестве горючего, и стадию осветления барды, позволяющую отделять нерастворимые остатки от сточных вод.

В зависимости от количества нерастворимых остатков стадию отделения осуществляют до или после стадии перегонки.

Стадия D является стадией кислотного превращения и, следовательно, получения как такового антибактериального агента.

Кислотное превращение (стадию D) проводят при температуре от 120 до 200°C в течение 0,5-3 ч в присутствии сильной кислоты, предпочтительно выбранной из серной или фосфорной кислоты.

Предпочтительно кислотное превращение проводят при температуре от 130 до 190°C в течение не более 1,5 ч в присутствии 1-8%-ного раствора серной кислоты.

В соответствии с вариантом осуществления способа по изобретению жидкость, содержащая растворенные пентозы и используемая на стадии кислотного превращения, является жидкой фракцией потока осветленной барды, полученной на стадии разделения/очистки (стадия С).

Жидкая фракция, используемая на стадии кислотного превращения, составляет от 5 до 75% масс., предпочтительно от 10 до 60% масс. потока осветленной барды.

В соответствии с другим вариантом осуществления способа по изобретению жидкость, содержащая растворенные пентозы и используемая на стадии кислотного превращения, является фракцией потока, содержащего по меньшей мере химический реагент и предварительно обработанный субстрат, полученного на стадии предварительной обработки.

Эта жидкая фракция составляет от 10 до 100% масс. указанного потока, предпочтительно от 20 до 100% масс.

В соответствии с другим вариантом осуществления способа по изобретению жидкость, содержащая растворенные пентозы и используемая на стадии кислотного превращения, является фракцией потока, содержащего использованные промывочные воды, полученного на стадии предварительной обработки.

Эта жидкая фракция составляет от 10 до 100% масс. указанного потока, предпочтительно от 20 до 100% масс.

Весь продукт, полученный в результате кислотного воздействия на стадии D, смешивают с потоком предварительно обработанного субстрата, возможно промытого, во время регулировки pH, необходимой для стадии ферментативного гидролиза.

Присутствие фурфураля в контролируемых концентрациях, например, от 1 до 5 г/л позволяет существенно уменьшить развитие бактериальных загрязнителей и в частности молочных бактерий. При тех же концентрациях фурфураля спиртовые дрожжи только незначительно затронуты. Концентрации фурфураля приведены по сравнению с жидкой фракцией, входящей в реакторы ферментативного гидролиза и/или ферментации.

Допустимая концентрация фурфураля, при которой функция антибактериального агента выполнена фурфуралем, но продукт не становится токсичным для дрожжей, зависит от условий осуществления способа и используемых дрожжей.

В способе по изобретению на стадии кислотного воздействия на пентозы также образуется главным образом фурфурал. Этот последний является, следовательно, ингибирующим соединением, присутствующим в наибольшем количестве в возможной ассоциации со следами (менее 0,1 г/л) уксусной и муравьиной кислоты. Для сравнения следует напомнить, что в способах предварительной обработки, проводимых в кислотных условиях (таких как паровой взрыв или кислотная варка), фурфураль является лишь одним из ингибирующих соединений среди пяти десятков идентифицируемых полученных продуктов. В этих способах, таким образом, очень трудно правильно управлять противомикробным действием, которое является результатом отдельных или синергетических эффектов соединений, полученных при разложении сахаров или лигнина.

Концентрация фурфураля, полученная в условиях способа по настоящему изобретению, позволяет таким образом контролировать популяции бактерий.

На первом этапе концентрация фурфураля 1 г/л является достаточной, т.к. бактерии не адаптированы к этому продукту. Но вскоре потребуется сделать концентрацию фурфураля гораздо выше 1 г/л для уменьшения бактериальной инфекции и более конкретно молочных бактерий. Не рекомендуется, чтобы концентрация превышала 5 г/л, что начинает негативно сказываться на ферментативных свойствах дрожжей вида saccharomyces (снижение продуктивности). Такая регулировка концентрации, в частности, возможна при контроле и регулировке потоков, направляемых на стадию кислотного превращения.

С другой стороны, присутствие фурфураля в контролируемом количестве в способе по изобретению позволяет уменьшить получение глицерина, основного сопродукта спиртового брожения, ответственного за уменьшение выхода превращения сахаров С6 (глюкозы и гексозы) в спирт. При введении фурфураля в среду дрожжи, используемые на стадии спиртового брожения, восстанавливают его до фурфуриловой кислоты при помощи ко-факторов (NADH). Это восстановление является приоритетным по отношению к образованию глицерина, который традиционно может быть ответственным за потерю от 5 до 8% углерода. Действительно, в среде, не содержащей фурфураль, необходимая регенерация ко-фактора осуществляется путем синтеза глицерина из глюкозы, отражаясь, следовательно, на выходе спирта.

Фурфураль является защитой от бактериальных заражений и, в частности, молочными бактериями, при температуре от 30 до 70°C, что соответствует температурам, при которых проводят ферментативный гидролиз (40-50°C) и спиртовое брожение (30-35°C).

Способ получения спирта из лигноцеллюлозной биомассы подробно описан ниже со ссылкой на чертежи.

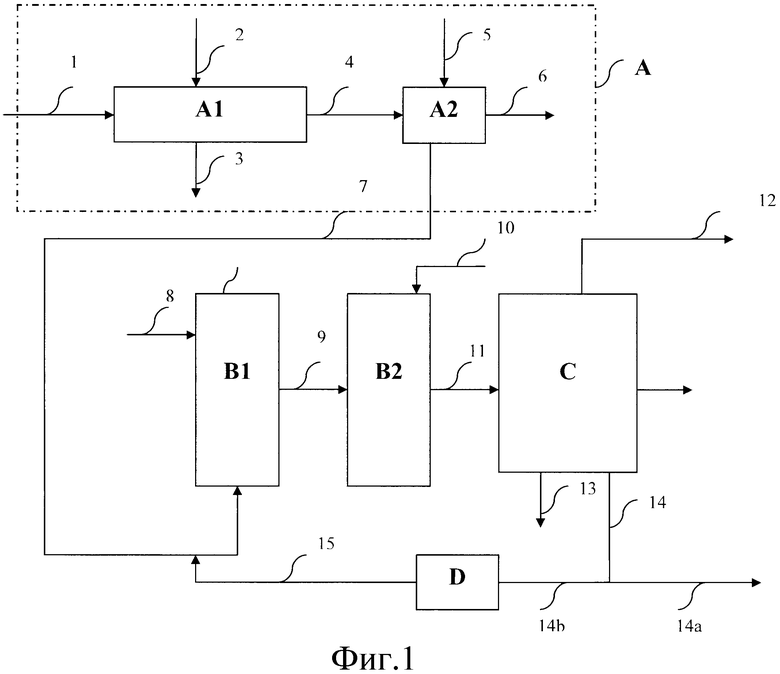

На Фиг. 1 изображена схема способа по изобретению в соответствии с первым вариантом осуществления, в котором жидкая фракция, содержащая пентозы, которая подвергается кислотному превращению, происходит из осветленной барды.

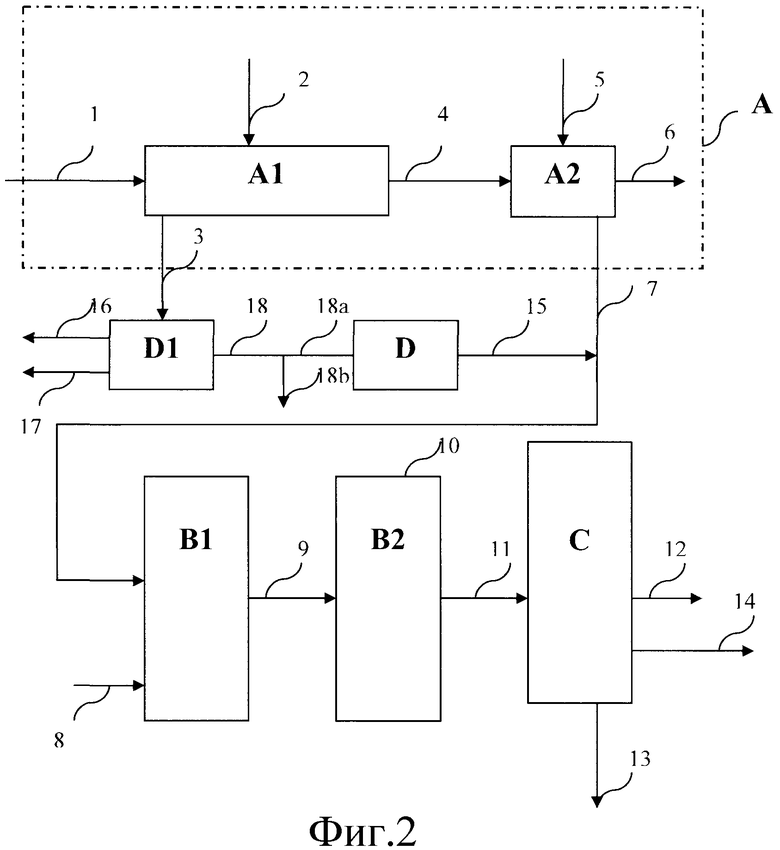

На Фиг. 2 изображена схема способа по изобретению в соответствии со вторым вариантом осуществления, в котором жидкая фракция, содержащая пентозы, которая подвергается кислотному превращению, происходит из использованного щелочного раствора на выходе с предварительной обработки после разделения.

Пункты A-D, изображенные на чертежах, соответствуют разным стадиям способа по настоящему изобретению, обозначенным теми же буквами.

Функционирование пункта А зависит, в частности, от предварительной обработки, о которой идет речь.

В случае предварительной обработки, называемой способом Крафта, биомассу вводят по трубопроводу 1 в реактор варки или варочный котел (A1). Щелочной раствор, называемый также белым щелоком, вводят туда же по трубопроводу 2. Биомассу частично делигнифицируют при помощи высокотемпературных варок и в присутствии гидроксида натрия. Растворенный лигнин извлекают при помощи щелочного раствора и выводят по трубопроводу 3 при помощи использованного щелочного раствора, называемого также черным щелоком.

Эта стадия делигнификации может происходить в нескольких последовательных варочных котлах, не изображенных на чертежах, и контролируется рабочими параметрами, установленными в этих устройствах.

Полученная на выходе из варочных котлов масса, циркулирующая в трубопроводе 4 и соответствующая предварительно обработанному субстрату, обогащена целлюлозой: она содержит от 60 до 90% масс. целлюлозы по отношению к общему количеству твердого сырья. Ее направляют в реактор А2 на стадию промывки: одна или несколько промывочных жидкостей могут вводиться по трубопроводу 5. После этой стадии промывки следует стадия регулировки pH массы в целях проведения стадии ферментативного гидролиза (стадия В). Использованные промывочные жидкости выводят по трубопроводу 6.

В случае обработки AFEX биомассу вводят по трубопроводу 1 в варочный котел (A1). Аммиачный раствор вводят по трубопроводу 2 под давлением от 15 до 30 бар, при умеренной температуре (от 70°C до 110°C). Смесь содержат в этих условиях в течение определенного времени в зависимости от субстрата, затем давление понижают на выходе из варочного котла. Аммиачный раствор выводят по трубопроводу 3 в газообразной форме для последующего повторного использования. Предварительно обработанный субстрат, выходящий по трубопроводу 4 из варочного котла, имеет по существу тот же состав, что и входящий субстрат. Стадия промывки А2 после этой предварительной обработки может ограничиваться стадией разведения жидкостью для разведения, вводимой по трубопроводу 5, в этом случае поток промывочной жидкости, выводимой по трубопроводу 6, отсутствует. Затем проводят стадию регулировки pH в целях проведения стадии ферментативного гидролиза.

В случае предварительной обработки ARP биомассу вводят по трубопроводу 1 в варочный реактор (A1). Аммиачный раствор перколируют через биомассу под давлением (от 15 до 30 бар) и при высокой температуре от 130°C до 190°C. Биомассу частично делигнифицируют, часть гемицеллюлоз также растворяют. Растворенные сахара и лигнин извлекают при помощи использованного щелочного раствора и выводят по трубопроводу 3. Предварительно обработанный субстрат, подвергшийся варке и экстрагированный по трубопроводу 4, промывают в промывочном реакторе (А2): одна или несколько промывочных жидкостей могут вводиться по трубопроводу 5. После этой стадии промывки следует стадия регулировки pH в целях проведения стадии ферментативного гидролиза. Использованные промывочные жидкости выводят по трубопроводу 6.

После предварительной обработки субстрат, циркулирующий по трубопроводу 7, содержит от 1 до 55% масс. и предпочтительно от 1 до 45% масс. нерастворимого твердого вещества и направляется на стадии превращения в спирт, включающие в себя по меньшей мере одну стадию ферментативного гидролиза (стадия В1) и по меньшей мере одну стадию спиртового брожения (стадия В2).

На стадии ферментативного гидролиза В1 ферментативный раствор, содержащий целлюлолитические и/или гемицеллюлолитические ферменты, вводят по трубопроводу 8 и смешивают с предварительно обработанным субстратом, возможно промытым, циркулирующим по трубопроводу 7.

Гидролизат, полученный на стадии В1, выводимый по трубопроводу 9, состоит из пентоз (главным образом ксилозы и арабинозы), дисахаридов (целлобиозы) и гексоз (галактозы, маннозы и особенно глюкозы). Затем его направляют в пункт В2, где происходит спиртовое брожение в присутствии дрожжей или других микроорганизмов, вводимых по трубопроводу 10.

Фракцию, полученную брожением, направляют по трубопроводу 11 в пункт С, где происходит стадия разделения/очистки. Разделяют твердые остатки, полученный спирт и осветленную барду.

В соответствии с вариантом осуществления, изображенным на Фиг.1, по окончании стадии С разделения/очистки все гексозы (глюкоза и манноза), которые присутствовали в потоке, выходящем после ферментативного гидролиза, превращаются в спирт и выводятся по трубопроводу 12. Пентозы не используются, т.к. они относятся к «трудно поддающимся ферментации» сахарам и содержатся в осветленной барде, выводимой по трубопроводу 14, например, из нижней части дистилляционной колонны. Основной пентозой, присутствующей в барде, является ксилоза. Например, в сусле, содержащем 100 г/л глюкозы, и в зависимости от источника растительного сырья, концентрация ксилозы может составлять от 5 до 55 г/л.

Поток осветленной барды тогда разделяют на два потока, циркулирующих соответственно в трубопроводах 14a и 14b. Часть потока, составляющая от 5 до 17% масс. общего потока барды направляется по трубопроводу 14b к реактору для кислотного превращения (пункт D). При нагревании при высокой температуре фракция пентоз, содержащихся в этом потоке, которая зависит от выбранных рабочих условий, таким образом, специфически превращается в фурфурал. Поток продукта, полученного после кислотного воздействия, выводится по трубопроводу 15.

Например, если кислотная варка является относительно умеренной (120°C, 1,5 ч, 4% серной кислоты), около 20% пентоз могут быть превращены в фурфураль, при этом сам фурфураль не разлагается на побочные продукты. Не более 2-3% фурфураля могут быть превращены в муравьиную кислоту и/или подвергнуться полимеризации.

Продукт, полученный кислотным воздействием, циркулирующий в трубопроводе 15 и содержащий фурфураль, таким образом, преимущественно смешивается с потоком, циркулирующим в трубопроводе 7, состоящим из растительного сырья, предварительно обработанного перед тем, как направиться на стадию ферментативного гидролиза.

Другая часть потока барды выводится по трубопроводу 14a для обработки в целях валоризации пентоз.

Полученный спирт выводят по трубопроводу 12 и твердые остатки, полученные по окончании стадии разделения/очистки (стадия С), выводят по трубопроводу 13.

Способ осуществления, изображенный на фиг.2, соответствует более конкретно осуществлению способа по настоящему изобретению, в котором проводимая предварительная обработка является предварительной обработкой типа ARP, с которой комбинируется стадия регенерации аммиачного раствора.

Биомассу вводят по трубопроводу 1 в варочный реактор (A1). Аммиачный раствор перколируют через биомассу под давлением (от 15 до 30 бар) и при высокой температуре от 130°C до 190°C. Биомассу частично делигнифицируют, часть гемицеллюлоз также растворяют. Растворенные сахара и лигнин извлекают при помощи использованного щелочного раствора и выводят по трубопроводу 3. Дополнительно можно проводить стадию (D1) регенерации аммиачного раствора, которая позволяет получить по меньшей мере два потока и предпочтительно по меньшей мере три потока: первый поток, циркулирующий в трубопроводе 18, состоящий из всех или части сахаров, растворенных в растворе, второй поток, циркулирующий в трубопроводе 16, состоящий из щелочного раствора. Лигнин может содержаться во втором потоке, циркулирующем в трубопроводе 16 или предпочтительно в отделенном потоке, выводимом по трубопроводу 17. В случае предварительной обработки типа ARP эта регенерация представляет собой выпаривание аммиачного раствора.

Сахара, полученные из гемицеллюлоз, собирают в потоке, циркулирующем в трубопроводе 18. Этот поток содержит твердые вещества, которые главным образом являются пентозами и гексозами, происходящими из гемицеллюлоз, и в меньшем количестве органическими кислотами, образовавшимися при частичном разложении лигнина.

В некоторых случаях в зависимости от состава гемицеллюлоз первичного субстрата, пропорция гексоз в потоке в трубопроводе 18 может составлять до 70% растворенных сахаров. Тем не менее, вариант осуществления по фиг.2 предпочтительно используют для субстратов, в которых содержание гексоз в гемицеллюлозах меньше 20% и предпочтительно меньше 10% гемицеллюлоз.

В не изображенном варианте осуществления, соответствующем фиг.2, пункт отделения D1 сахаров от щелочного раствора может находиться на пути потока промывочных жидкостей для предварительно обработанного субстрата, циркулирующего в трубопроводе 6.

Часть, составляющая от 5 до 100% масс. потока, циркулирующего в трубопроводе 18 (поток 18a), направляют в реактор кислотного превращения. Путем нагревания при высокой температуре фракцию пентоз также специфически превращают в фурфурал. Поток продукта, полученный кислотным воздействием, выводят по трубопроводу 15. В кислотных условиях нагревания, описанных выше, продукт, полученный в результате реакции, главным образом является фурфуралем. Тем не менее, не исключено получение небольших количеств 5-HMF и левулиновой и муравьиной кислоты, образующихся при разложении следов гексоз.

Фракцию 18b, которую не направляют в реактор кислотного превращения, обрабатывают в целях валоризации этих сахаров.

Поток, выходящий из реактора кислотного превращения по трубопроводу 15, может смешиваться с потоком 7, выходящим со стадии предварительной обработки и предназначенным для ввода в реактор ферментативного гидролиза (стадия В).

Таким образом, поток кислотного раствора, содержащий противомикробный агент, также способствует регулировке pH потока, прошедшего химическую щелочную предварительную обработку до стадии ферментативного гидролиза.

Нижеследующие примеры иллюстрируют изобретение, не ограничивая его объем.

ПРИМЕР 1

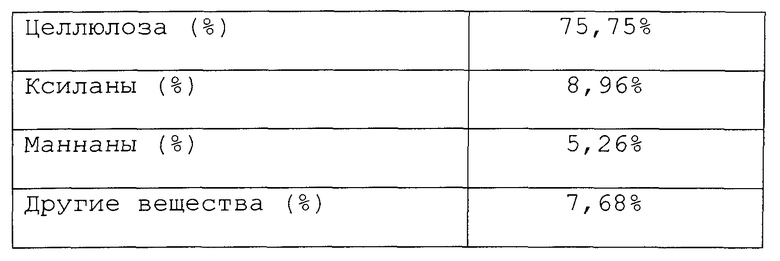

Рассматривается способ получения этанола из бумажной массы «крафтового» типа. Массу получают из древесины "softwood", предварительно обработанной способом получения крафтовой бумаги, который является щелочным способом, осуществляемым в присутствии гидроксида натрия. Массу, бедную лигнином после обработки способом Крафта, затем промывают и нейтрализуют, после чего вводят в способ превращения целлюлозного субстрата в этанол ферментативным гидролизом и ферментацией глюкозы и маннозы (сахара, содержащие 6 атомов углерода).

Способом обрабатывают 40 т/ч массы (на базе сухого вещества). Состав сухого вещества следующий:

Способ превращения в этанол включает в себя следующие стадии: ферментативный гидролиз, спиртовое брожение, перегонку и дегидратацию этанола, отделение твердых остатков от барды.

Ферментативный гидролиз проводят при pH 5, причем входящий поток содержит 10% сухого вещества. В выбранных условиях гидролиза 90% полимеров сахаров растворяют до мономеров.

Сок, содержащий сахара, затем направляют на стадию брожения, где 90% сахаров глюкозы и маннозы превращаются в этанол.

Затем вино направляют на перегонку, которая включает в себя стадию стриппинга (перегонки в присутствии твердых веществ) с последующей стадией ректификации для получения азеотропной смеси этанол-вода. Полученную смесь вода-этанол затем дегидратируют на молекулярной сетке для получения целевого этанола.

Барду направляют на центрифугу для разделения твердой и жидкой фаз.

45% потока жидкой фазы, полученного после отделения жидкости, направляют в реактор кислотной варки. Время варки составляет 60 минут при 180°C в присутствии 2% масс. H2SO4 в растворе, что представляет собой расход 3200 кг/ч.

В этих условиях 60% присутствующих ксилоз превращаются в фурфурал.

Затем этот раствор охлаждают и смешивают с бумажной массой перед ферментативным гидролизом. Это приводит к содержанию 2 г/л фурфураля в среде, что обеспечивает антибактериальную защиту во время гидролиза и ферментации.

ПРИМЕР 2

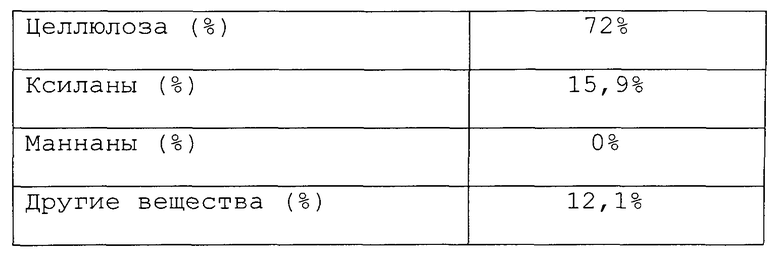

Рассматривается способ получения этанола из бумажной массы «крафтового» типа. Массу получают из древесины "hardwood", предварительно обработанной способом получения крафтовой бумаги, который является щелочным способом, осуществляемым в присутствии гидроксида натрия. Массу, бедную лигнином, после обработки способом Крафта, затем промывают и нейтрализуют, после чего вводят в способ превращения целлюлозного субстрата в этанол ферментативным гидролизом и ферментацией глюкозы.

Способом обрабатывают 18 т/ч массы (на базе сухого вещества). Состав сухого вещества следующий:

Способ превращения в этанол включает в себя следующие стадии: ферментативный гидролиз, спиртовое брожение, перегонку и дегидратацию этанола, отделение твердых остатков от барды.

Ферментативный гидролиз проводят при pH 5, причем входящий поток содержит 20% сухого вещества. В выбранных условиях гидролиза 90% полимеров сахаров растворяют до мономеров.

Сок, содержащий сахара, затем направляют на стадию брожения, где 90% сахаров глюкозы и маннозы превращаются в этанол. Затем вино направляют на перегонку, которая включает в себя стадию стриппинга (перегонки в присутствии твердых веществ) с последующей стадией ректификации для получения азеотропной смеси этанол-вода. Полученную смесь затем дегидратируют на молекулярной сетке и получают целевой этанол.

Барду направляют на центрифугу для разделения твердой и жидкой фаз. 15% потока жидкой фазы, полученной после отделения, направляют в реактор кислотной варки. Время варки составляет 60 минут при 180°C в присутствии 2% масс. H2SO4 в растворе, что представляет собой расход 205 кг/ч. В этих условиях 60% присутствующих ксилоз превращаются в фурфурал.

Затем этот раствор охлаждают и смешивают с бумажной массой перед ферментативным гидролизом.

Это приводит к содержанию 2 г/л фурфураля в среде, что обеспечивает антибактериальную защиту во время гидролиза и ферментации.

ПРИМЕР 3

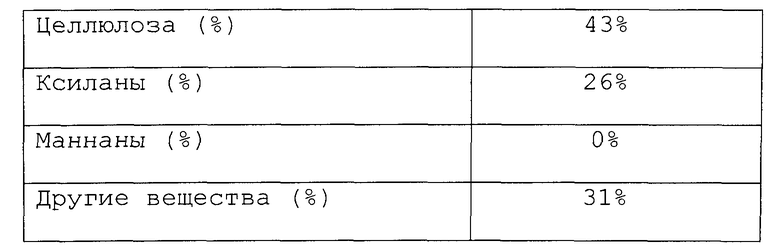

Рассматривается способ получения этанола из соломы зерновых. Солому предварительно обрабатывают способом AFEX, который является щелочным способом, проводимым в присутствии аммиака. Предварительно обработанный субстрат превращают в этанол ферментативным гидролизом и ферментацией глюкозы.

Способом обрабатывают 120 т/ч соломы (на базе сухого вещества). Состав сухого вещества следующий:

При обработке AFEX никакая фракция субстрата не растворяется, и основа химического катализатора повторно используется в газообразной фазе, таким образом, предварительно обработанный субстрат имеет состав, очень сходный с составом соломы, являвшейся сырьем.

Способ превращения в этанол включает в себя следующие стадии: ферментативный гидролиз, спиртовое брожение, перегонку и дегидратацию этанола, отделение твердых остатков от барды.

Ферментативный гидролиз проводят при pH 5, причем входящий поток содержит 20% сухого вещества. В выбранных условиях гидролиза 80% полимеров сахаров растворяют до мономеров.

Сок, содержащий сахара, затем направляют на стадию брожения, где 90% глюкозы превращаются в этанол.

Затем вино направляют на перегонку, которая включает в себя стадию стриппинга (перегонки в присутствии твердых веществ) с последующей стадией ректификации для получения азеотропной смеси этанол-вода. Полученную смесь затем дегидратируют на молекулярной сетке и получают целевой этанол.

Барду направляют на центрифугу для разделения твердой и жидкой фаз. 10% потока жидкой фазы, полученной после отделения, направляют в реактор кислотной варки. Время варки составляет 60 мин при 180°C в присутствии 2% масс. H2SO4 в растворе, что представляет собой расход 906 кг/ч.

В этих условиях 60% присутствующих ксилоз превращаются в фурфурал. Затем этот раствор охлаждают и смешивают с предварительно обработанной соломой перед ферментативным гидролизом.

Это приводит к содержанию 2 г/л фурфураля в среде, что обеспечивает антибактериальную защиту во время гидролиза и ферментации.

ПРИМЕР 4

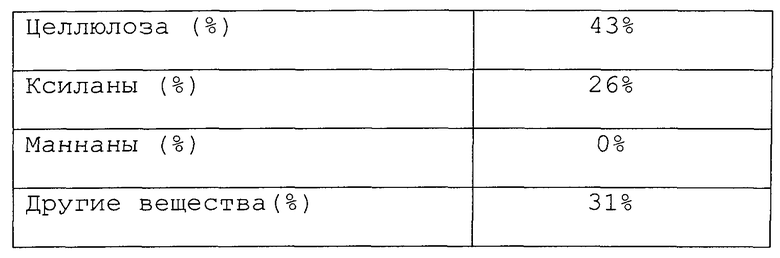

Рассматривается способ получения этанола из соломы зерновых. Солому предварительно обрабатывают способом типа ARP, который является щелочным способом перколяции аммиачного раствора. Предварительно обработанный субстрат превращают в этанол путем SSCF (Simultaneous saccharification and Co Fermentation).

SSCF является стадией, на которой одновременно проводят ферментативный гидролиз полимеров сахаров и ферментацию глюкозы и ксилозы (дрожжами S/cerevisae, генетически модифицированными для использования сахаров С5).

Способом обрабатывают 70 т соломы в час (на базе сухого вещества). Состав сухого вещества следующий:

Обработка способом ARP, который заключается в перколяции аммиачного раствора через субстрат, что приводит к частичной делигнификации субстрата, а также к растворению части гемицеллюлоз. Целлюлоза не растворяется или растворяется очень незначительно (менее 1%). В выбранных условиях температуры и соотношения жидкостей, 80% лигнина выводится и 51% гемицеллюлоз растворяется.

55% растворенного вещества выводят с использованным аммиачным раствором. Оставшиеся 45% выводят на последующих стадиях промывки предварительно обработанного субстрата.

Использованный аммиачный раствор направляют в испаритель для извлечения реагента в газообразной фазе, затем в реактор, где лигнин повторно конденсируется. Разделение твердое вещество-жидкость на выходе из этого реактора позволяет извлекать 75% введенных сахаров. 76% этого потока направляют в реактор кислотной варки. Время варки составляет 60 мин при 180°C в присутствии 2% масс. H2SO4 в растворе, что представляет собой расход 874 кг/ч.

В этих условиях 60% присутствующих ксилоз превращаются в фурфурал. Затем этот раствор охлаждают и смешивают с предварительно обработанной соломой перед ферментативным гидролизом.

Способ превращения в этанол включает в себя следующие стадии: SSCF, перегонку и дегидратацию этанола, отделение твердых остатков от барды.

SSCF проводят при pH 4,5, причем входящий поток содержит 8% сухого вещества. В выбранных условиях гидролиза и ферментации 85% полимеров сахаров растворяют до мономеров, затем прямо подвергают ферментации в этанол. Превращают 90% сахаров С6 и 70% сахаров С5.

Затем вино направляют на перегонку, которая включает в себя стадию стриппинга (перегонки в присутствии твердых веществ) с последующей стадией ректификации для получения азеотропной смеси этанол-вода. Эту смесь затем дегидратируют на молекулярной сетке и получают целевой этанол.

Барду направляют на центрифугу для разделения твердой и жидкой фаз.

Смешивание жидкости, полученной при кислотной варке, с соломой, предварительно обработанной перед стадией SSCF, приводит к содержанию 2 г/л фурфураля в среде, что обеспечивает антибактериальную защиту во время гидролиза и ферментации.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ СПИРТОВ И/ИЛИ РАСТВОРИТЕЛЕЙ ИЗ ЛИГНОЦЕЛЛЮЛОЗНОЙ БИОМАССЫ С КИСЛОТНОЙ РЕЦИРКУЛЯЦИЕЙ ТВЕРДЫХ ОСТАТКОВ | 2010 |

|

RU2545392C2 |

| СПОСОБ ПОЛУЧЕНИЯ СПИРТА В КОНТЕКСТЕ БИОРАФИНИРОВАНИЯ | 2008 |

|

RU2508403C2 |

| СПОСОБ ПРЕВРАЩЕНИЯ ЦЕЛЛЮЛОЗНОГО МАТЕРИАЛА В ЭТАНОЛ | 2006 |

|

RU2432368C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПРОДУКТОВ РАСЩЕПЛЕНИЯ УГЛЕВОДОВ ИЗ ЛИГНОЦЕЛЛЮЛОЗНЫХ МАТЕРИАЛОВ | 2010 |

|

RU2617938C2 |

| СПОСОБ ПОЛУЧЕНИЯ МОНОСАХАРИДОВ ИЛИ ЭТАНОЛА ВМЕСТЕ С СУЛЬФИНИРОВАННЫМ ЛИГНИНОМ ИЗ ЛИГНОЦЕЛЛЮЛОЗНОЙ БИОМАССЫ | 2009 |

|

RU2525163C2 |

| Способ получения сахаров из биомассы | 2014 |

|

RU2670927C1 |

| УЛУЧШЕННЫЙ СПОСОБ ПОЛУЧЕНИЯ ФЕРМЕНТОВ ЦЕЛЛЮЛАЗЫ И/ИЛИ ГЕМИЦЕЛЛЮЛАЗЫ | 2011 |

|

RU2565560C2 |

| СПОСОБ ПОЛУЧЕНИЯ БИОЭТАНОЛА ИЗ ЛИГНОЦЕЛЛЮЛОЗНОГО СЫРЬЯ | 2021 |

|

RU2798270C2 |

| ЭФФЕКТИВНЫЙ ГИДРОЛИЗ ЛИГНОЦЕЛЛЮЛОЗЫ, СОВМЕЩЕННЫЙ С ВЫРАБОТКОЙ ФЕРМЕНТОВ | 2012 |

|

RU2550265C2 |

| СПОСОБ ПОЛУЧЕНИЯ БИОНЕФТИ | 2009 |

|

RU2501840C2 |

Изобретение относится к получению спирта из лигноцеллюлозного субстрата. Способ предусматривает предварительную химическую щелочную обработку субстрата, регулировку его рН, ферментативный гидролиз последнего, спиртовое брожение гидролизата, полученного при помощи спиртогонного микроорганизма, разделение/очистку. Кроме того, способ предусматривает кислотное превращение в фурфураль по меньшей мере одной жидкой фракции, полученной на одной из предыдущих стадий, и смешивание полученного фурфураля с предварительно обработанным субстратом на стадии регулировки рН. Изобретение позволяет обеспечить антибактериальную защиту сахаров на стадии ферментативного гидролиза. 9 з.п. ф-лы, 2 ил.

1. Способ получения спирта из целлюлозного или лигноцеллюлозного субстрата, который содержит по меньшей мере следующие стадии:

- первую стадию предварительной химической щелочной обработки (стадия А) указанного субстрата, содержащую стадию нагрева Al в присутствии щелочного химического реактива, по окончании которой получают по меньшей мере один поток, содержащий по меньшей мере указанный химический реагент и предварительно обработанный субстрат, и возможно стадию А2 промывки указанного предварительно обработанного субстрата, по окончании которой получают предварительно обработанный промытый субстрат и по меньшей мере один поток, содержащий использованные промывочные воды, затем

- стадию доведения рН предварительно обработанного возможно промытого субстрата до значения от 4,5 до 5,5, связанную со стадией ферментативного гидролиза (стадия В1) указанного предварительно обработанного субстрата с использованием целлюлолитических и/или гемицеллюлолитических ферментов,

- стадию спиртового брожения (стадия В2) гидролизата, осуществляемого с использованием спиртогонного микроорганизма, по окончании которой получают сброженное сусло, содержащее суспендированные вещества, и жидкую фазу, содержащую спирт, затем

- стадию разделения/очистки (стадия С), по окончании которой получают очищенный спирт, осветленную барду и нерастворимый осадок и

- стадию кислотного превращения (стадия D) в фурфураль растворенных пентоз, содержащихся в по меньшей мере одной из жидкостей, полученных на одной из предыдущих стадий, которую проводят при температуре 120-200°С в течение 0,5-3 ч в присутствии сильной кислоты, предпочтительно выбранной из серной или фосфорной кислоты, и

- стадию смешивания фурфураля, полученного на стадии кислотного превращения, с предварительно обработанным возможно промытым субстратом на стадии регулировки рН, причем количество смешанного фурфураля составляет от 1 до 5 г/л по отношению к общему количеству жидкости, использованному на стадии ферментативного гидролиза и/или спиртового брожения.

2. Способ по п. 1, в котором предварительная химическая щелочная обработка является предварительной обработкой сульфатом натрия, называемой также способом Крафта.

3. Способ по п. 1, в котором предварительная химическая щелочная обработка является предварительной обработкой волокон взрывом аммиака, называемой также предварительной обработкой AFEX, или предварительной обработкой путем перколяции с использованием рециркулируемого аммиака, называемой также предварительной обработкой ARP.

4. Способ по любому из пп. 1-3, в котором жидкость, содержащая растворенные пентозы и используемая на стадии кислотного превращения, является фракцией потока осветленной барды, полученной на выходе со стадии отделения/очистки.

5. Способ по п. 4, в котором указанная фракция составляет 5-75% масс., потока осветленной барды.

6. Способ по любому из пп. 1-3, в котором жидкость, содержащая растворенные пентозы и используемая на стадии кислотного превращения, является фракцией потока, содержащего по меньшей мере один химический реагент и предварительно обработанный субстрат, полученный на стадии предварительной обработки.

7. Способ по п.6, в котором указанная фракция составляет 10-100% масс., указанного потока.

8. Способ по любому из пп. 1-3, в котором жидкость, содержащая растворенные пентозы и используемая на стадии кислотного превращения, является фракцией потока, содержащего использованные промывочные жидкости, полученного на стадии предварительной обработки.

9. Способ по п. 8, в котором указанная фракция составляет 10-100% масс., указанного потока.

10. Способ по п. 1, в котором стадию кислотного превращения проводят при температуре 130-190°С в течение не более 1,5 ч в присутствии раствора, содержащего 1-8% серной кислоты.

| WO 2009026706 A1, 05.03.2009 | |||

| Волномер | 1927 |

|

SU11136A1 |

| СПОСОБ ПЕРЕРАБОТКИ РАСТИТЕЛЬНОГО СЫРЬЯ ДЛЯ ПОЛУЧЕНИЯ ФУРФУРОЛА В СПИРТОВО-ДРОЖЖЕВОМ ПРОИЗВОДСТВЕ | 1992 |

|

RU2041219C1 |

| СТАНИНА ДЛЯ РОЛИКОВОГО ПУТИ, ПРЕДНАЗНАЧЕННОГО ДЛЯ РАЗГРУЗКИ ВАГОНОВ | 1929 |

|

SU13676A1 |

Авторы

Даты

2015-02-20—Публикация

2010-05-07—Подача