Изобретение относится к строительству, а именно к гибким рулонным материалам для гидроизоляции кровель жилых и промышленных зданий.

В настоящее время в строительстве используется целый ряд рулонных полимерных и композиционных материалов, начиная от рубероида и заканчивая наиболее современными материалами на основе силиконовых каучуков и хлорсульфированного полиэтилена. Общим недостатком таких материалов является их склонность к разрушению под действием солнечной радиации, что приводит к необходимости защищать эти материалы с помощью специальных посылок или покрытий.

Аналогом предлагаемого изобретения по технической сущности является рулонный кровельный материал "Изолен" ТУ 34.15.10921-93, использующий в качестве полимерной основы хлорсульфированный полиэтилен. Этот материал сравнительно долговечен, однако и он разрушается под действием УФ-излучения.

Наиболее близким к предложенному изобретению является рулонный кровельный материал - фольгоизол, содержащий алюминиевую фольгу, покрытую с нижней стороны слоем битумно-полимерного вяжущего, смешанного с минеральным наполнителем и антисептиком (см. Бурмистров Г.Н. Кровельные материалы. 3-е изд. М.: Стройиздат 1990, с. 57).

Недостатком этого материала является невысокая морозостойкость (температура охрупчивания связующего -18oC), сравнительно высокое водопоглощение (4 г/м2) и невысокая гибкость, приводящая к быстрому разрушению материала в реальных условиях эксплуатации.

Задачей изобретения является создание легкого гибкого рулонного гидроизоляционного материала, сочетающего стойкость к солнечной радиации и пониженную водо- и газопроницаемость с высокой прочностью, устойчивостью к воздействию повышенных и пониженных температур и способностью не распространять пламя по поверхности в случае возникновения пожара.

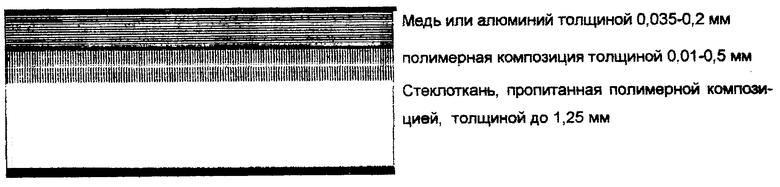

Поставленная задача решается тем, что в рулонном кровельном материале, содержащем слой металла и расположенный под ним полимерный слой, полимерный слой имеет толщину 0,01-0,5 мм и выполнен из композиции, содержащей, мас.%: хлорсульфированный полиэтилен 37-65, битум 25-62, триэтаноламмониевую соль ди-2-этилгексилфосфорной кислоты 1-6, ионoл 0,01-0,2 и минеральный наполнитель 0-5, в качестве слоя металла используют слой меди толщиной 0,035-0,1 мм, дополнительно он снабжен слоем минеральной тканевой основы, пропитанной указанной полимерной композицией толщиной 0,085-1,25 мм, расположенным под полимерным слоем.

Также поставленная задача решается тем, что в рулонном кровельном материале, содержащем слой алюминия и расположенный под ним полимерный слой, слой алюминия имеет толщину 0,05-0,2 мм, а полимерный слой, имеющий толщину 0,01-0,5 мм, выполнен из композиции, включающей хлорсульфированный полиэтилен 37-65 мас.%, битум 25-62 мас.%, триэтаноламмониевую соль ди-2-этилгексилфосфорной кислоты 1-6 мас.%, ионол 0,01-0,2 мас.%, минеральные наполнители 0-5 мас.% и дополнительный слой на основе минеральной ткани, пропитанной вышеуказанной полимерной композицией, имеющий толщину 0,085-1,25 мм, расположенный под полимерным слоем.

Для изготовления рулонного кровельного материала используют следующие материалы.

Хлорсульфированный полиэтилен марки ХСПЭ 20 И (ТУ 6-55-9-90), битум марки БН 90/10 (ГОСТ 22245-76), тальк (ГОСТ 19284-79) или окись магния (возможно смесь окисей магния и кальция). Триэтаноламмониевую соль ди-2-этилгексилфосфорной кислоты получают взаимодействием эквимолярных количеств триэтаноламина (ТУ 6-02-916-74) и ди-2-этилгексилфосфорной кислоты (ТУ 6-02-1047-76). Ранее триэтаноламмониевая соль ди-2-этилгексилфосфорной кислоты использовалась как добавка к бетону. Нами обнаружено, что эта соль повышает прочность композиционного материала по настоящему изобретению. Благодаря высокой эластичности представленная полимерная композиция способна гасить без разрушения всего композиционного материала напряжения, возникающие в нем в результате неодинакового термического расширения компонентов.

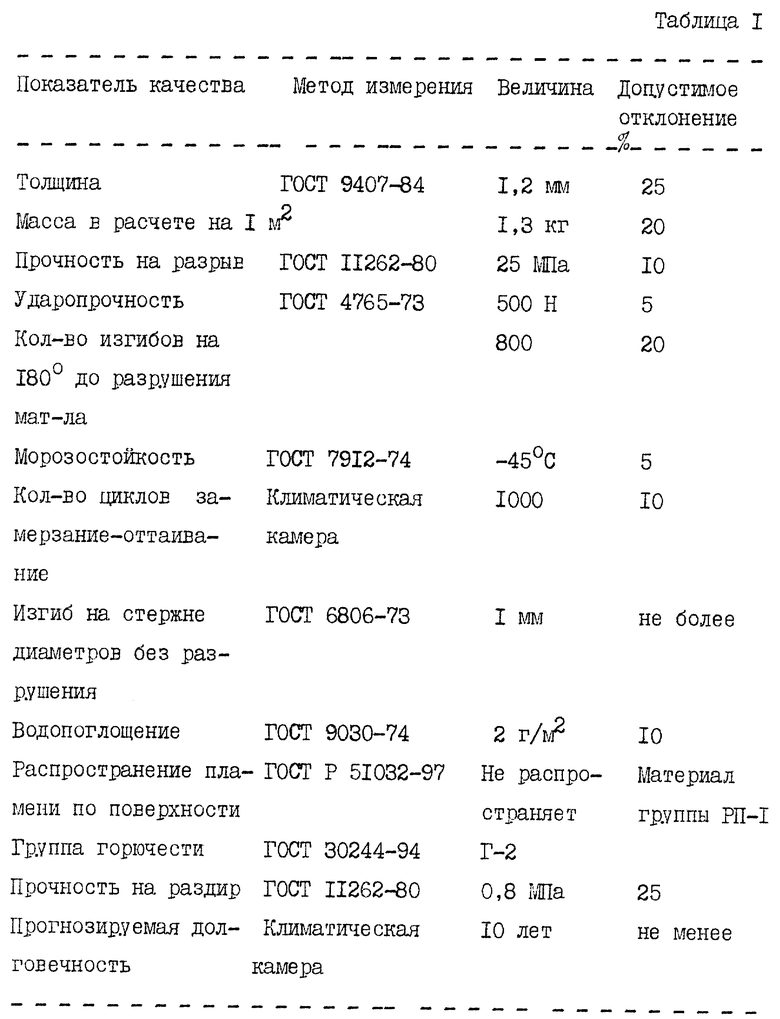

Пример 1. На медную фольгу толщиной 0,035 мм наносят слой 25%-ного раствора в толуоле полимерной композиции, содержащей 50% ХСПЭ 20 И, 45% битума БН 90/10, 3% триэтаноламмониевой соли ди-2-этилгексилфосфорной кислоты (ТЭАДАФ), 0,01% ионола и около 2% талька из расчета 500 г раствора на 1 м2 фольги и высушивают при температуре 20oC в течение 24 ч. На стеклоткань ТСК-100 наносят вышеуказанный раствор полимерной композиции из расчета 1000 г раствора на 1 м2 стеклоткани и также высушивают. Затем на фольгу и стеклоткань наносят дополнительно по 150 г/м2 вышеуказанного раствора и соединяют их между собой, накладывая стеклоткань на фольгу, лежащую на жестком основании, удаляя пузыри путем прикатки материала резиновым валиком. Окончательно высушивают материал, выдерживая его в вентилируемой камере, нагретой до 45oC в течение 24 ч. В результате получается материал, имеющий следующие свойства (см. табл. 1).

На чертеже приведена схема расположения слоев материала.

Вместо вышеуказанной стеклоткани марки ТСК-100 по ТУ 6-48-0204949-19-93 могут быть с успехом использованы стеклоткани других марок как кровельные, так и электроизоляционные, а также ткани из базальтового волокна, например ткань марки ТБК-100 по ТУ 5952-027-00204949-95. Приведенными примерами не исчерпываются возможные варианты негорючей тканевой основы.

Оптимальным является использование медной фольги по ТУ 48-7-38-85 толщиной 0,035-0,05 мм. Можно использовать и другие виды медной фольги.

Раствор полимерной композиции на основе ХСПЭ в ароматическом растворителе (наряду с толуолом можно использовать также бензол, ксилолы, этилбензол, нефтяной сольвент, каменноугольный сольвент и другие технические смеси ароматических растворителей) получают путем перемешивания компонента с растворителем при температуре 70-90oC. В качестве товарной формы могут быть использованы растворы-полуфабрикаты, например лак ХП-734 (ТУ 6-00-5763450-82-89), представляющий собой 14-17%-ный раствор ХСПЭ в нефтяном сольвенте или иной раствор ХСПЭ, отвечающий целям настоящего изобретения, и раствор битума БН 90/10 с добавками триэтаноламмониевой соли ди-2-этилгексилфосфорной кислоты, ионола и талька, концентрация которых подобрана таким образом, чтобы при смешении образовать полимерную композицию требуемого состава. Ниже приводятся примеры получения материала по настоящему изобретению с использованием материалов-полуфабрикатов.

Пример 2. Получение полуфабрикатов полимерной композиции.

К 100 кг толуола, помещенного в реактор, снабженный лопастной мешалкой, и нагретого до температуры 80oC, прибавляют 96 кг битума БН-90/10 и перемешивают до полной гомогенизации. В полученный битумный раствор прибавляют 10 кг триэтаноламмониевой соли ди-2-этилгексилфосфорной кислоты и 0,2 кг ионола. Компоненты перемешивают 1 ч при вышеуказанной температуре и затаривают (компонент 1).

Аналогичным образом готовят 500 кг 17%-ного раствора ХСПЭ 20 И в толуоле. В качестве растворителя наряду с ароматическими углеводородами можно использовать также хлоруглеводороды, например четыреххлористый углерод или трихлорэтилен (компонент 2).

Получение полимерной композиции.

К 103,1 кг компонента 1 добавляют 300 кг компонента 2 и после кратковременного перемешивания при комнатной температуре используют полученную полимерную композицию для получения рулонного кровельного материала в соответствии с примером 1.

Пример 3. К 103,1 кг компонента 1 по примеру 2 добавляют 200 кг компонента 2 и после кратковременного перемешивания при комнатной температуре используют полученную полимерную композицию для получения рулонного кровельного материала в соответствии с примером 1.

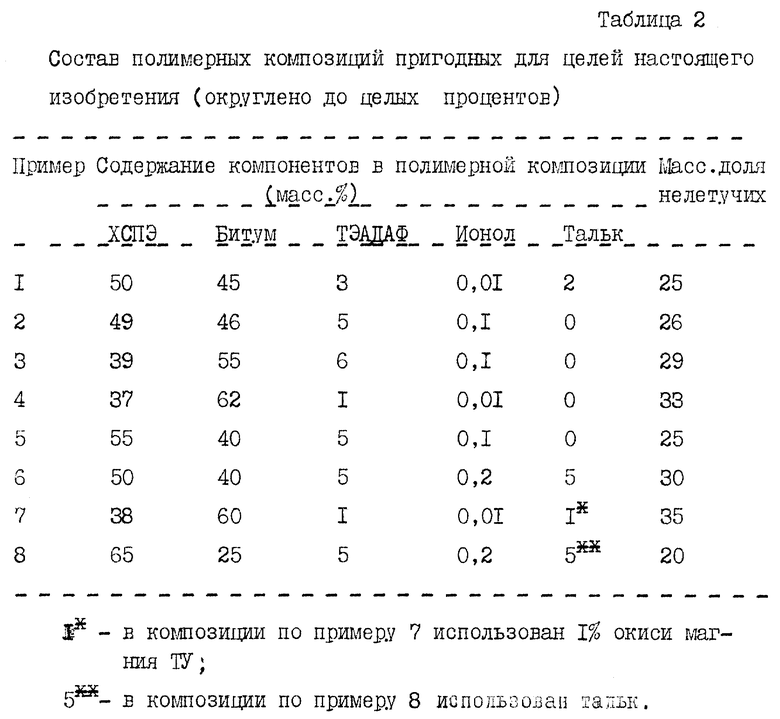

Аналогичным образом, варьируя концентрацию раствора XСПЭ в компоненте 2, содержание битума, триэтаноламмониевой соли ди-2-этилгексилфосфорной кислоты и ионола в компоненте 1, а также используемое соотношение компонентов 1 и 2, получают полимерные композиции по примерам 4-7.

В табл. 2 приведены основные характеристики полученных подобным образом полимерных композиций. Свойства рулонных кровельных композиций, полученных с использованием перечисленных полимерных композиций, соответствуют данным, приведенным в табл. 1. Уменьшение доли ХСПЭ нижеприведенного в табл. 2 минимального значения приводит к композиционным материалам с ухудшенными, не соответствующими данным табл. 2 свойствами. Уменьшение содержания битума приводит к уменьшению максимально достижимой массовой доли нелетучих веществ в композиции. Триэтаноламмониевая соль ди-2-этилгексилфосфорной кислоты (ТЭАДАФ) увеличивает адгезию полимерной композиции к металлам и дополнительно сшивает макромолекулы ХСПЭ, повышая таким образом долговечность материала.

Получение материала может быть осуществлено и без использования растворителей, например путем горячей прокатки фольги, пленки вышеуказанного полимера и тканевой основы или каландрированием. При этом температура процесса не должна превышать 125oC. Локальные перегревы приводят к браку, поэтому наиболее предпочтительным путем получения материала по настоящему изобретению является использование вышеописанного раствора полимерной композиции с последующей сушкой. Выделяющийся в процессе сушки растворитель может быть регенерирован или сожжен с утилизацией выделяющегося тепла. Соответствующие устройства входят в стандартный комплект оборудования ряда типов сушильных камер.

Использование полимерной композиции взамен растворов ХСПЭ позволяет существенно снизить количество растворителя, выделяющегося в окружающую среду, а также обеспечить возможность создания композиционного материала, наружным слоем которого является алюминий.

Пример 8. Получают материал по примеру 1, заменив медную фольгу на алюминиевую с толщиной 0,1 мм.

Свойства материала по примеру 8 соответствуют данным, приведенным в табл. 1 с учетом допустимых отклонений.

Материалы, отвечающие формуле настоящего изобретения, выпускаются под торговой маркой МОЛАХИТ (наружный слой - медь) и АЛОХИТ (наружный слой - алюминий).

Монтаж материалов на кровле осуществляется известными методами.

Для усиления и/или изменения декоративного эффекта материал может быть искусственно состарен или покрыт лаком. Наиболее подходящим лаком является раствор ХСПЭ в ароматических или хлоруглеводородных растворителях с добавкой 1% бензотриазола или 2-меркаптобензотиазола. Медь, покрытая таким лаком, не подвергается атмосферной коррозии в течение всего срока эксплуатации материала.

Наряду с использованием для изготовления кровель материалы по настоящему изобретению могут быть использованы и для других целей: в качестве отделочного или конструкционного для изготовления водостоков, свесов и иных элементов кровли и наружной отделки фасадов зданий, для отделки внутренних интерьеров, в качестве теплоотражающего экрана, в том числе внутри стеновых панелей, для гидроизоляции подвалов бассейнов и резервуаров, в том числе резервуаров с питьевой водой, в качестве электротехнического материала, в том числе для экранирования электромагнитных излучений внутри помещений, в качестве подложки для выращивания эпитаксиальных пленок сверхпроводящих шпинелей и др.

Как показали санитарно-химические исследования, при использовании материала внутри помещений он не выделяет вредных веществ в количествах, превышающих допустимые нормы.

| название | год | авторы | номер документа |

|---|---|---|---|

| РУЛОННЫЙ КРОВЕЛЬНЫЙ МАТЕРИАЛ | 1997 |

|

RU2148134C1 |

| КРОВЕЛЬНЫЙ РУЛОННЫЙ МАТЕРИАЛ | 1994 |

|

RU2095529C1 |

| Изоляционный материал | 2019 |

|

RU2726080C2 |

| ИЗОЛЯЦИОННАЯ ПЛИТА | 2000 |

|

RU2186689C1 |

| СОСТАВ ДЛЯ ПОКРЫТИЯ, ДЕЗИНФИЦИРУЮЩЕГО ВОЗДУХ ВНУТРИ ПОМЕЩЕНИЙ | 2002 |

|

RU2236428C1 |

| РУЛОННЫЙ КРОВЕЛЬНЫЙ И ГИДРОИЗОЛЯЦИОННЫЙ МАТЕРИАЛ "БИКРОСТ" | 1997 |

|

RU2134330C1 |

| РУЛОННЫЙ КРОВЕЛЬНЫЙ И ГИДРОИЗОЛЯЦИОННЫЙ МАТЕРИАЛ "БИКРОТЭП" | 1997 |

|

RU2134756C1 |

| МАСТИКА КРОВЕЛЬНАЯ ГИДРОИЗОЛЯЦИОННАЯ | 2010 |

|

RU2447111C2 |

| ГИДРОИЗОЛЯЦИОННАЯ КОМПОЗИЦИЯ ДЛЯ ПОКРЫТИЯ | 1995 |

|

RU2086596C1 |

| РУЛОННЫЙ КРОВЕЛЬНЫЙ И ГИДРОИЗОЛЯЦИОННЫЙ МАТЕРИАЛ "БИКРОЭЛАСТ" | 1997 |

|

RU2133807C1 |

Изобретение относится к строительству, а именно к гибким рулонным материалам для гидроизоляции кровель жилых и промышленных зданий. Рулонный кровельный материал содержит последовательно расположенные слои: медь, толщиной 0,035-0,1 мм; полимерный слой толщиной 0,01-0,5 мм и слой минеральной тканевой основы, пропитанной полимерной композицией, толщиной 0,085-1,25 мм. Полимерная композиция содержит, мас.%: хлорсульфированный полиэтилен 37-65; битум 25-62; триэтаноламмониевую соль ди-2-этилгексилфосфорной кислоты 1-6; ионол 0,01-0,2 и минеральный наполнитель 0-5. В другом варианте рулонного кровельного материала в качестве металла он содержит алюминий толщиной 0,05-0,2 мм. Технический результат: получение легкого гибкого рулонного гидроизоляционного материала, обладающего стойкостью к солнечной радиации, пониженной водо- и газопроницаемостью, высокой прочностью, устойчивостью к температурному воздействию и способностью не распространять пламя при пожаре. 2 с. п. ф-лы, 2 табл., 1 ил.

| БУРМИСТРОВ Г.Н | |||

| Кровельные материалы, 3-е изд | |||

| - М.: Стройиздат, 1990, с | |||

| Способ получения на волокне оливково-зеленой окраски путем образования никелевого лака азокрасителя | 1920 |

|

SU57A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РУЛОННОГО ГИДРОИЗОЛЯЦИОННОГО, КРОВЕЛЬНОГО И ТОМУ ПОДОБНОГО МАТЕРИАЛА | 1934 |

|

SU42854A1 |

| 0 |

|

SU220825A1 | |

| Покровная масса | 1974 |

|

SU567734A1 |

| Гидроизоляционная композиция | 1980 |

|

SU885497A1 |

| Способ изготовления гидроизоляционного материала с клеевым слоем | 1987 |

|

SU1599220A1 |

| КРОВЕЛЬНЫЙ РУЛОННЫЙ МАТЕРИАЛ | 1994 |

|

RU2095529C1 |

| GB 1519045 A, 26.07.1978 | |||

| Совмещенная обмотка статора электрической машины | 1982 |

|

SU1032532A1 |

| СПОСОБ ОЧИСТКИ СТЕНОК БУНКЕРОВ ОТ ЗАВИСШЕГО СЫПУЧЕГО МАТЕРИАЛА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2136565C1 |

| СПОСОБ ОБРАБОТКИ УСЛУГИ, АППАРАТ И УСТРОЙСТВО | 2021 |

|

RU2827136C1 |

| DE 3409897 A, 19.09.1985 | |||

| DE 3444669 A1, 12.06.1986 | |||

| DE 4001112 A1, 26.07.1990. | |||

Авторы

Даты

2000-11-10—Публикация

1997-11-28—Подача